سكاكين دائرية مخصصة تُعدّ الشفرات الدائرية المصممة خصيصًا بالغة الأهمية في الصناعات التي تتطلب دقة عالية وموثوقية تامة. لا تُجدي الشفرات العادية نفعًا مع المواد الصلبة كالرقائق أو المواد المركبة. لذا، يختار المصنّعون الشفرات الدائرية المصممة خصيصًا نظرًا لشكلها المميز، وموادها المتينة، وطلاءاتها الخاصة. تُسهم هذه العوامل في حلّ بعض المشكلات وتحقيق نتائج ثابتة. وتُظهر الأمثلة الواقعية أن التصميم الذكي واختيار المواد الجيدة يُحسّنان عملية القطع.

النقاط الرئيسية

- تتميز السكاكين الدائرية المصممة حسب الطلب بقدرة قطع أفضل وعمر أطول. فهي تستخدم أشكالاً خاصة، ومواد قوية، وطلاءات مناسبة للأعمال الشاقة.

- يساعد اختيار الحجم المناسب للشفرة، وحافتها، ومادتها، وطلاءها على توفير المواد. كما أنه يقلل التكاليف ويحسن أداء الآلات.

- تُظهر قصص واقعية أن السكاكين المصممة حسب الطلب تُسرّع العمل. فهي تُقلل من هدر المواد وتُقلل من توقف الآلات في التعبئة والتغليف والطباعة وتشكيل المعادن.

- ينبغي على المشترين اختيار الموردين الحاصلين على شهادات جودة. فالتواصل الجيد والخبرة في الطلبات الخاصة تساعد في الحصول على أفضل الشفرات.

- يساعد التحدث بوضوح عن احتياجات القطع واختبار الشفرات أولاً على تجنب الأخطاء. وهذا يضمن ملاءمة السكاكين وأدائها الجيد.

نظرة عامة على السكاكين الدائرية المصممة حسب الطلب

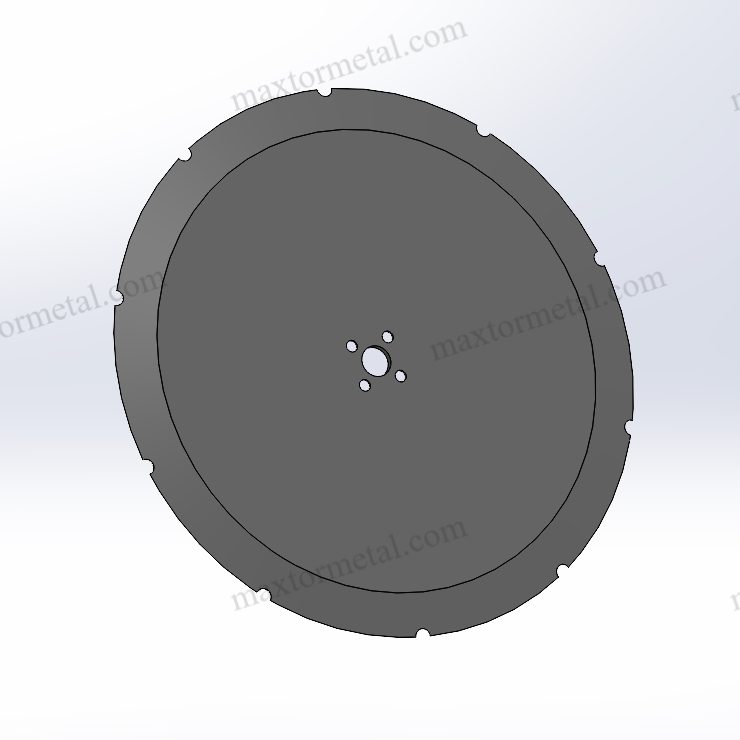

تُعدّ السكاكين الدائرية المصممة خصيصًا ذات أهمية بالغة في العديد من المصانع. تتميز هذه السكاكين بشكلها الدائري الذي يُسهّل عملية القطع المتكرر بدقة متناهية. وتُستخدم في مهام متنوعة كالتقطيع، والتحديد، والتثقيب، والتشذيب. ومن بين الصناعات التي تستخدم هذه السكاكين: صناعة الأغذية، والبلاستيك، والإطارات والمطاط، والمنسوجات، والتعبئة والتغليف، وتشكيل المعادن.

حدود الشفرة القياسية

تواجه السكاكين الدائرية الصناعية القياسية صعوبة في التعامل مع المواد الصلبة أو المعقدة. فعلى سبيل المثال، عند قطع المواد المركبة أو الرقائق أو الأغشية متعددة الطبقات، تفقد الشفرات العادية حدتها بسرعة أو تُحدث قطعًا خشنة. وهذا يعني أن على العمال تغيير الشفرات بشكل متكرر، مما يزيد من تكلفة الإصلاح ويؤدي إلى هدر المزيد من المواد. في مجالات تصنيع الأغذية والتعبئة والتغليف وتشكيل المعادن، يمكن لهذه المشاكل أن تُبطئ العمل وتُؤثر سلبًا على جودة المنتجات.

ملاحظة: تقول العديد من الشركات إن أدوات القطع العادية ليست سريعة أو دقيقة بما يكفي لمصانع اليوم.

قيمة التخصيص

سكاكين دائرية مخصصة تُساعد هذه التقنية من خلال توفير أشكال خاصة، ومواد متينة، وطلاءات مميزة. يستطيع المصنّعون اختيار الحجم والسماكة والحافة والطلاء المناسب لاحتياجاتهم. وهذا يعني أن الشفرات تدوم لفترة أطول، والقطع أنظف، وتوقف الآلات أقل.

- الفوائد الرئيسية للشفرات المصممة حسب الطلب:

- تقليل هدر المواد

- انخفاض تكاليف الإصلاح

- جودة منتج أفضل

- تدوم الآلات لفترة أطول

شهدت إحدى شركات تصنيع البطاريات... 20% وقت دورة أسرع وإنتاج 15-25% منتجات أكثر بعد استخدام شفرات مُصممة خصيصًا، انخفضت كمية المواد المُهدرة من 5% إلى 2%، مما وفّر $150,000 دولار سنويًا. كما زاد عمر الشفرات ثلاثة أضعاف، وانخفض وقت الإصلاح إلى النصف.

ستوضح القصص والأمثلة الواقعية في هذه المقالة كيف تساعد السكاكين الدائرية المصممة حسب الطلب العديد من الصناعات على تحقيق أداء أفضل.

العوامل المحركة لسوق السكاكين الدائرية الصناعية

احتياجات استبدال قطع غيار الشركات المصنعة الأصلية

تحتاج العديد من الشركات إلى شفرات دائرية صناعية جديدة. تستخدم هذه الشفرات لاستبدال قطع الغيار الأصلية القديمة أو النادرة. غالبًا ما تتطلب آلات المصانع شفرات خاصة، يصعب العثور عليها في المتاجر. عند تعطل آلة ما، يبحث العمال عن شفرات مصممة خصيصًا لتناسب آلاتهم تمامًا. تُسهم الشفرات الدائرية الصناعية المصممة خصيصًا في حل هذه المشكلة، فهي تُطابق حجم وشكل القطعة القديمة، كما أنها مصنوعة من نفس مادة الشفرة، مما يُحافظ على استمرار عمل الآلات ويُقلل من فترات التوقف الطويلة.

ملاحظة: تحتاج المصانع دائمًا إلى شفرات جديدة لأن الشفرات القديمة تتلف. لذا فهي بحاجة إلى أماكن جيدة لشراء السكاكين الدائرية الصناعية.

متطلبات المواد الخاصة

تُستخدم السكاكين الدائرية الصناعية لقطع العديد من المواد المختلفة. تتطلب بعض الأعمال شفرات خاصة للمواد الصلبة أو اللزجة. على سبيل المثال، يُعد قطع المعادن أو المطاط أو مواد تغليف المواد الغذائية أمرًا صعبًا، ولذلك تتطلب هذه الأعمال شفرات مصنوعة من مواد خاصة. كربيد التنغستن وتُعدّ الشفرات الخزفية خيارًا ممتازًا لهذا الغرض، فهي تدوم لفترة أطول وتحافظ على حدّتها حتى مع الاستخدام الشاق. وتختار العديد من المصانع كربيد التنجستن لقوته ومتانته، فهو لا يتآكل بسرعة. كما تُؤدي الشفرات الخزفية أداءً جيدًا، خاصةً في الأعمال النظيفة أو تلك التي تُعنى بالمواد الغذائية. ويُساعد اختيار مادة الشفرة المناسبة على القطع بشكل أسرع وإنتاج منتجات أفضل.

- الأسباب الرئيسية لزيادة الطلب:

- تستخدم المصانع مواد شفرات أفضل مثل كربيد التنجستن والشفرات الخزفية.

- إنهم يريدون سكاكين دائرية صناعية تدوم لفترة أطول

- صناعات التعبئة والتغليف، وتشكيل المعادن، والأغذية تتزايد

- ترغب الشركات في تصنيع الأشياء بطرق أفضل وأكثر مراعاة للبيئة

رؤى المجتمع

يتحدث الناس عبر الإنترنت عن السكاكين الدائرية الصناعية المصممة حسب الطلب. يتبادلون قصصًا عن صناعة شفرات تقشير الفاكهة أو استخدام الرسومات لتصميم شفرات جديدة. يرغب الكثيرون في تحويل أفكارهم إلى منتجات حقيقية، ويبحثون عن موردين قادرين على استخدام مواد شفرات خاصة، مثل كربيد التنجستن أو السيراميك. كما يتحدثون عن صعوبة إيجاد الصانع المناسب. فمع ازدياد عدد الآلات والتقنيات الحديثة، يزداد الطلب على السكاكين الدائرية الصناعية عالية الجودة، وتتزايد رغبة الشركات في الحصول على شفرات مصممة خصيصًا لها.

نصيحة: إن مشاركة القصص عبر الإنترنت تساعد الناس في العثور على أفضل مواد الشفرات وموردي السكاكين الدائرية الصناعية.

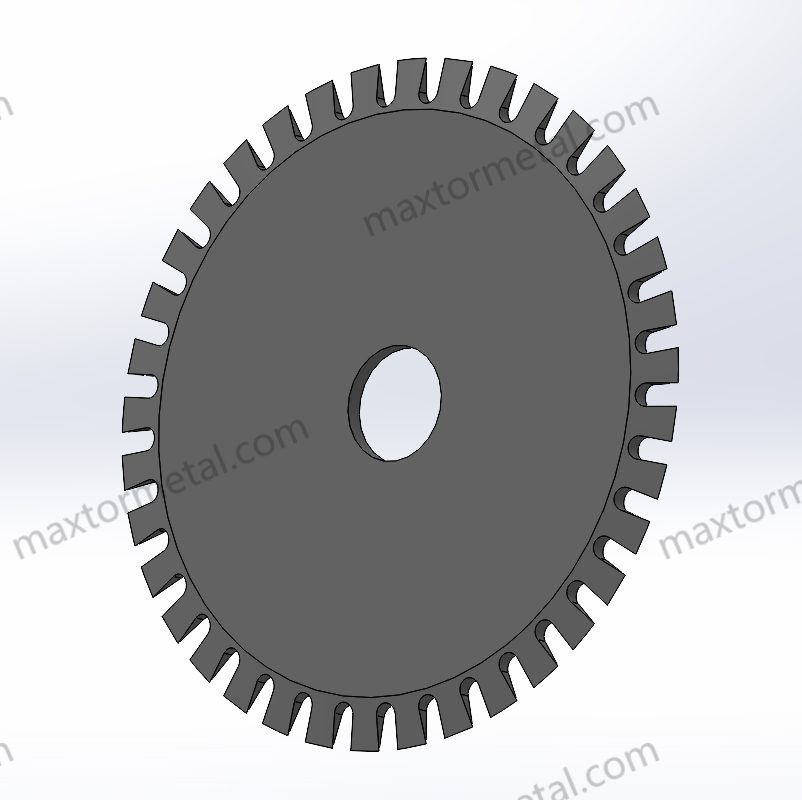

عوامل تصميم الشفرات المخصصة

شفرات مخصصة تُعدّ الشفرات بالغة الأهمية في المصانع اليوم. وتعتمد كفاءتها على عوامل عديدة، منها الشكل الهندسي، ونوع الحافة، ومادة الشفرة، وطلاء الشفرة. ويؤثر كل عامل منها على أداء الشفرة في مختلف المهام.

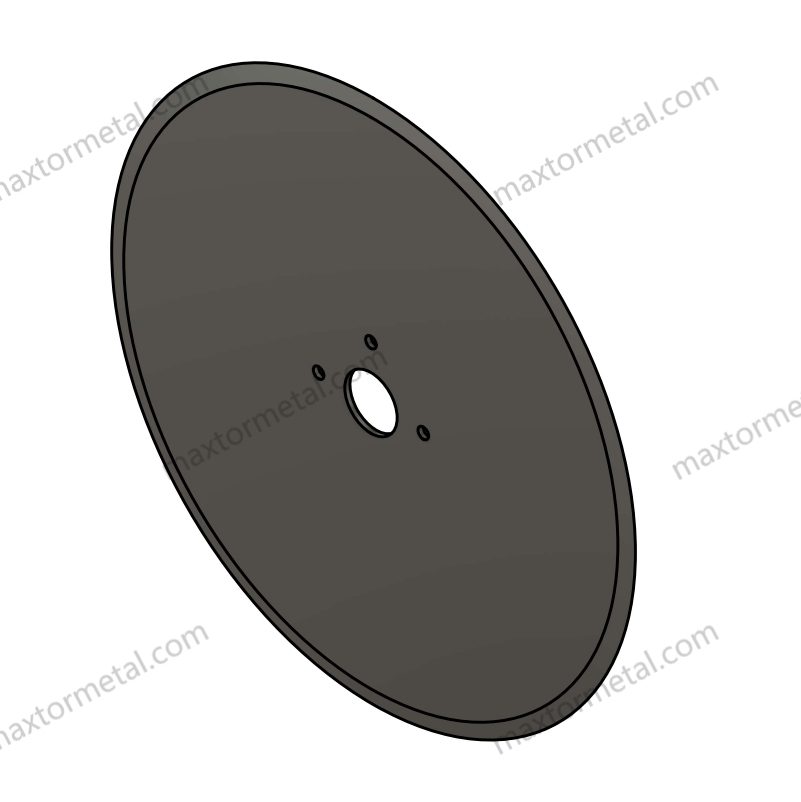

معلمات الهندسة

يؤثر شكل النصل على طريقة قطعه. هناك خمسة أمور رئيسية يجب مراعاتها:

- القطر الخارجي (OD): يُشير هذا إلى حجم الشفرة. القطر الخارجي الأكبر يعني قطعًا أعمق، ما يجعلها مناسبة للآلات الكبيرة. في مجال التغليف، يقطع القطر الخارجي الكبير لفائف الأفلام السميكة دفعة واحدة.

- القطر الداخلي (ID): يساعد ذلك على تثبيت الشفرة على الجهاز. ويحافظ القطر الداخلي الجيد على ثبات الشفرة، حتى عند قص الملصقات بسرعة.

- سماكة: تُستخدم الشفرات السميكة في الأعمال الشاقة مثل قطع اللفائف المعدنية. أما الشفرات الرقيقة فهي أفضل للمواد اللينة مثل رقائق الألومنيوم أو الورق، حيث تساعد على منع الانحناء.

- زاوية الحافة: تؤثر زاوية الشفرة على حدتها وقوتها. الزوايا الصغيرة تقطع بشكل أنظف لكنها تفقد حدتها بسرعة. أما الزوايا الكبيرة فتدوم لفترة أطول، حتى مع المواد الخشنة.

- نصف القطر: يمنع نصف قطر الحافة الإجهاد والتشقق. ويحافظ نصف القطر الصغير على شفرات القطع من الكسر أثناء تحضير الطعام. أما نصف القطر المناسب فيجعل القطع أفضل ويطيل عمر الشفرات.

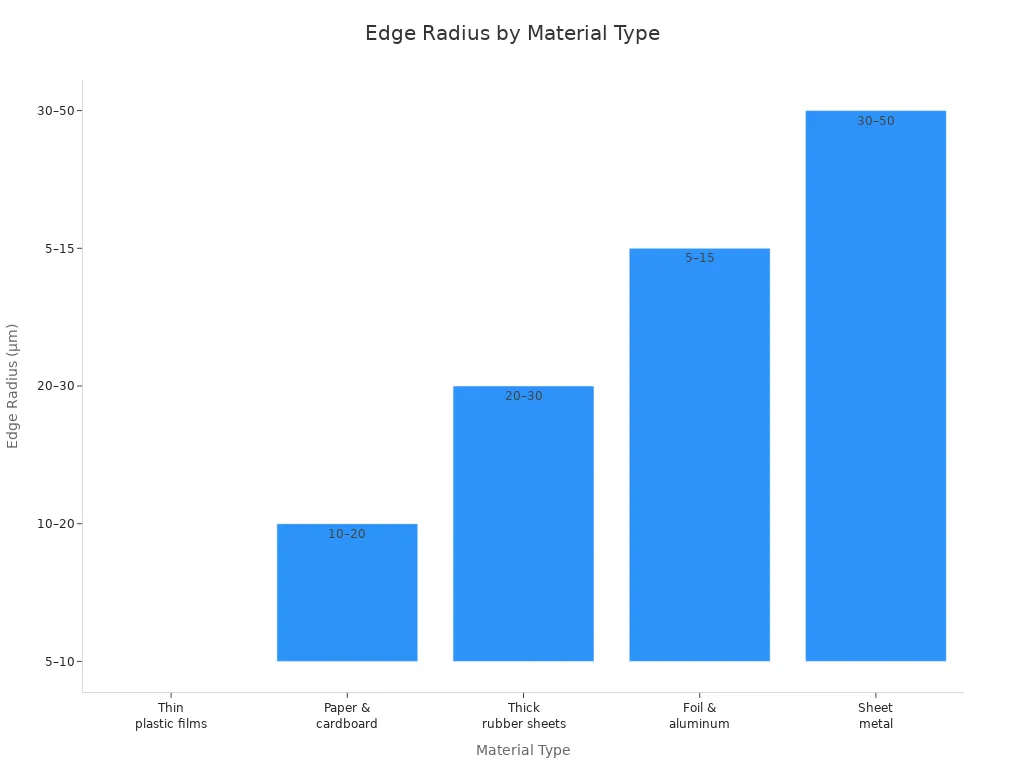

يوضح الجدول كيف يساعد نصف قطر الحافة في التعامل مع المواد المختلفة:

| نوع المادة | نصف قطر الحافة الموصى به (ميكرومتر) | التأثير على الأداء والاستدلال |

|---|---|---|

| الأغشية البلاستيكية الرقيقة | 5-10 | يمنع نصف قطر الحافة الحادة التمدد ويضمن قطعًا نظيفة |

| الورق والكرتون | 10-20 | نصف القطر المتوسط يقلل الغبار ويحسن نعومة الحواف |

| صفائح مطاطية سميكة | 20–30 | يمنع نصف القطر الأكبر التصاق الشفرة ويقلل الاحتكاك |

| رقائق الألومنيوم | 5-15 | يؤدي استخدام نصف قطر حاد إلى متوسط إلى تجنب تجعد الحواف وتشوه المادة. |

| صفائح معدنية | 30–50 | نصف القطر الكبير يعزز المتانة ويمنع تشقق الشفرة |

يساعد اختيار الشكل المناسب للشفرات على تحسين القطع وإطالة عمرها. ويقوم المصنّعون بتغيير هذه الخصائص لتتناسب مع الشفرة والمهمة المطلوبة.

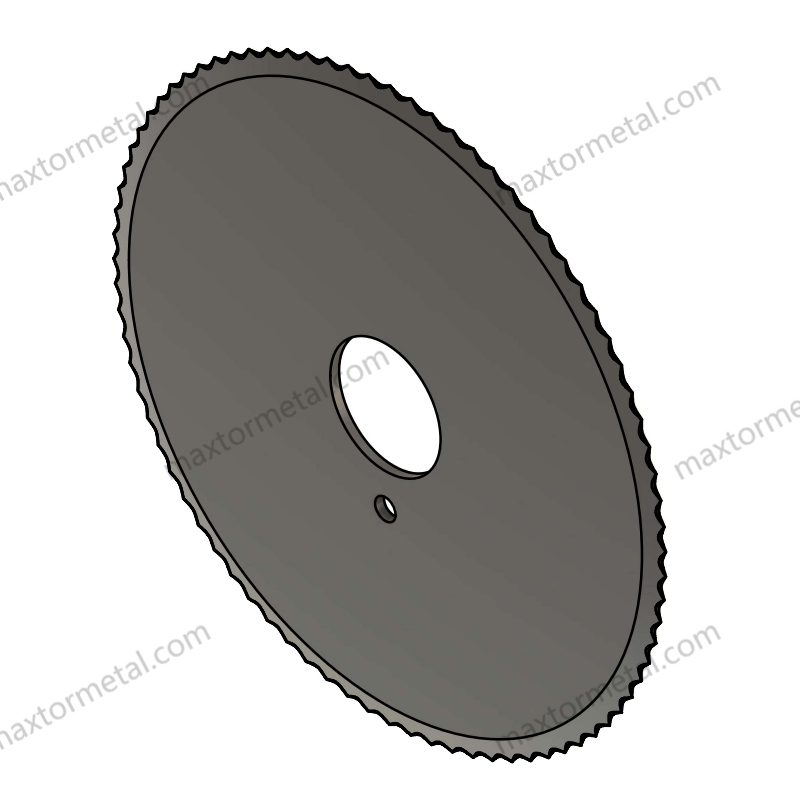

أنواع الحواف

يُعدّ نوع الحافة بالغ الأهمية أيضاً في صناعة الشفرات المخصصة. فالحافة المناسبة تُسرّع عملية القطع وتجعلها أفضل. إليك بعض أنواع الحواف الشائعة:

- شطبة واحدة: جانب واحد فقط منه مائل. هذه الحافة حادة وتقطع جيداً. وهي مناسبة للأفلام والرقائق المعدنية.

- شطبة مزدوجة: كلا الجانبين مشطوفان. هذه الحافة حادة وقوية. وهي مناسبة للعديد من الاستخدامات.

- حافة مُسننة: هذه الحافة متموجة أو بها نتوءات. تقطع المواد الصلبة كالأقمشة والمطاط، وتساعد على منع الالتصاق.

- حافة مثقبة: تحتوي هذه الحافة على شقوق أو ثقوب. وهي الأنسب لأغلفة التغليف أو الملصقات التي تحتاج إلى أن تُقطع بسهولة.

يعتمد نوع الحافة على الشفرة ونوع الطعام المراد تقطيعه. تساعد الحواف المسننة في تقطيع الطعام عن طريق منع سحقه. أما الحواف المثقبة فتسهل فتح العبوات.

اختيارات المواد

تُعدّ مادة الشفرة بالغة الأهمية في صناعة الشفرات المخصصة. فنوع المادة المختارة يؤثر على عمر الشفرة ومستوى أمانها. يوضح الجدول أدناه بعض المواد الشائعة:

| مادة | الصلابة ومقاومة التآكل | المتانة ومقاومة الصدمات | المقاومة للتآكل | مدى ملاءمة التطبيق للسكاكين الدائرية |

|---|---|---|---|---|

| كربيد التنغستن | صلب للغاية (800-2100 HV)، مقاوم للتآكل بشكل كبير | هش للغاية، يتشقق بسهولة، ذو صلابة منخفضة | يحتوي على الكوبالت (سام)، وليس من الفولاذ المقاوم للصدأ | تُستخدم في أدوات القطع الصناعية ذات الزوايا الحادة الواسعة؛ وهي غير مناسبة للسكاكين التي تتطلب متانة أو للاستخدام في مجال الأغذية/الطب. |

| الفولاذ عالي السرعة (T1، M2) | صلابة جيدة ومقاومة للتآكل | متانة جيدة ومقاومة للصدمات | ليس من الفولاذ المقاوم للصدأ | مناسبة لقطع المعادن والسكاكين المستوية في معالجة الأخشاب |

| فولاذ D2 | صلابة جيدة | صلابة متوسطة، عرضة للصدأ | شبه مقاوم للصدأ، يصدأ بسهولة | أقل تفضيلاً لصناعة السكاكين بسبب مشاكل الصدأ |

| الفولاذ المقاوم للصدأ (VG10، N690Co) | صلابة متوسطة ومقاومة للتآكل | صلابة متوازنة | مقاومة جيدة للتآكل | مفضلة للسكاكين الدائرية، حيث توفر مقاومة متوازنة للتآكل والصدأ. |

كربيد التنجستن صلب للغاية ويدوم لفترة طويلةيُعدّ الفولاذ عالي السرعة الأنسب لقطع المواد الخشنة. فهو متين ويدوم طويلًا، لذا يُستخدم في قطع المعادن والخشب. أما فولاذ D2 فهو صلب ولكنه يصدأ، لذا لا يُستخدم كثيرًا في صناعة الأغذية أو المجالات الطبية. بينما يتميز الفولاذ المقاوم للصدأ بتوازنه وعدم صدئه، مما يجعله مناسبًا للأغذية والتغليف. وتُستخدم الشفرات الخزفية عندما يكون القطع نظيفًا وآمنًا.

يختار المصنّعون مادة الشفرة المناسبة لكل مهمة. يُستخدم كربيد التنجستن للأعمال الشاقة، والفولاذ المقاوم للصدأ لضمان سلامة الأغذية، والفولاذ عالي السرعة للمعادن، والسيراميك للغرف النظيفة أو الأماكن الطبية.

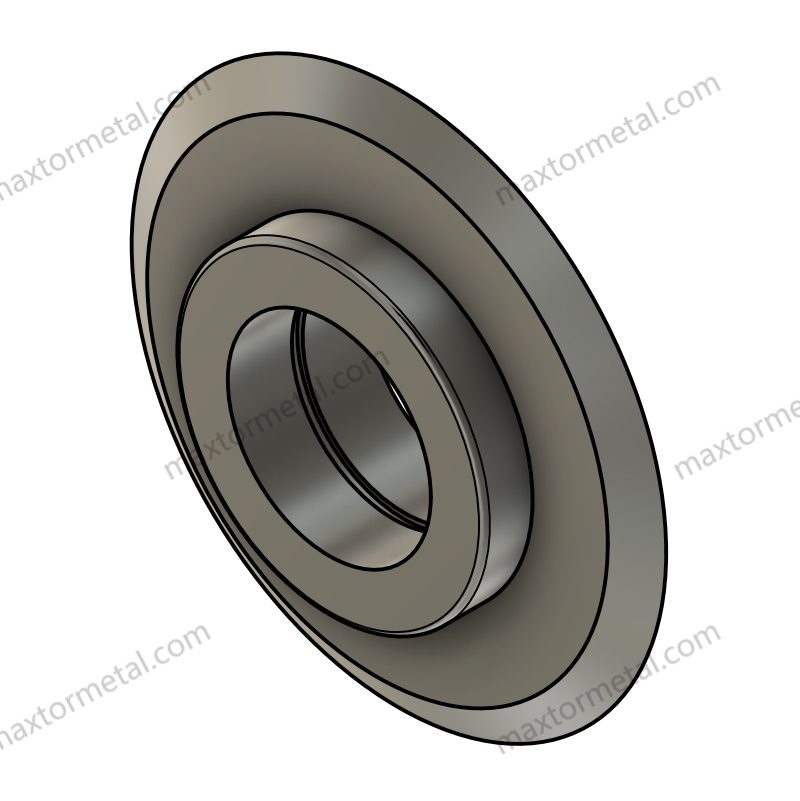

خيارات الطلاء

تساعد طبقات الطلاء المستخدمة في صناعة الشفرات على تحسين أدائها وإطالة عمرها. ومن بين هذه الطبقات الشائعة، طبقة نتريد التيتانيوم (TiN) وطبقة الكربون الشبيه بالماس (DLC).

| نوع الطلاء | الخصائص الرئيسية | التطبيقات النموذجية | زيادة عمر الشفرة |

|---|---|---|---|

| نتريد التيتانيوم (TiN) | يزيد من صلابة السطح ومقاومة التآكل | القطع عالي السرعة، تقطيع المعادن | أطول بحوالي 2.5 مرة |

| الكربون الشبيه بالماس (DLC) | احتكاك منخفض للغاية، يمنع التصاق المواد | القطع الدقيق في مجال الطيران والفضاء والسيارات | أطول بثلاث مرات تقريبًا |

يُضفي طلاء نيتريد التيتانيوم (TiN) صلابةً على الشفرة ويمنعها من التآكل، مما يجعلها مثاليةً للقطع السريع وأعمال المعادن. أما طلاء الكربون الشبيه بالماس (DLC) فيجعل الشفرة زلقةً ويمنع التصاق المواد بها، وهو الأنسب للقطع الدقيق في الطائرات والسيارات. يُمكن لكلا الطلاءين إطالة عمر الشفرات حتى ثلاثة أضعاف، كما يُساعدان في توفير المال والوقت.

تُحافظ طبقات الطلاء على حدة الشفرات لفترة أطول، إذ تُقلل الاحتكاك، وتُبقي الشفرات باردة، وتُقلل من هدر المواد. يستخدم العديد من المصنّعين هذه الطبقات لتوفير المال والمساهمة في حماية البيئة، مما يُقلل من الحاجة إلى تغيير الشفرات بشكل متكرر.

نصيحة: يمكن أن يؤدي طلاء الشفرة المناسب إلى إطالة عمر الشفرات المصممة حسب الطلب ومساعدة المصانع على العمل دون توقف.

عملية التخصيص

الاستشارة والمتطلبات

تبدأ عملية تصنيع الشفرات المخصصة باجتماع. يتحدث العملاء مع مهندسي المبيعات حول احتياجاتهم، ويحددون نوع المادة التي سيقطعونها وسرعة القطع المطلوبة، بالإضافة إلى مكان استخدام الشفرة. يساعد هذا الاجتماع الجميع على تحديد نوع السكين الدائري المطلوب. قد يقدم العملاء رسومات CAD أو عينات حقيقية أو رسومات تخطيطية يدوية. يقوم المورد بفحص هذه الرسومات للتأكد من ملاءمة الشفرة للآلة، ومن أنها تقطع بشكل صحيح.

نصيحة: التحدث بوضوح الآن يمنع الأخطاء لاحقاً. تقديم تفاصيل وافية عن العمل والمواد المستخدمة يساعد في الحصول على شفرات أفضل.

يُتيح الموردون للعملاء طلب كميات مختلفة. فبعضهم يسمح بشراء شفرة واحدة فقط للتجربة، بينما يُفضّل آخرون طلب كميات أكبر للمشاريع الكبيرة. وهذا يُساعد الشركات الصغيرة والكبيرة على حدٍ سواء في الحصول على الشفرات التي تحتاجها.

التصميم والنماذج الأولية

بعد تحديد المتطلبات، يضع فريق التصميم خطةً. ويستخدمون برامج التصميم بمساعدة الحاسوب (CAD) لرسم شكل الشفرة وحافتها. تُمكّنهم هذه البرامج من رؤية الشفرة وتعديلها بسرعة. كما يُمكن للمصممين اختبار أداء الشفرة قبل تصنيعها، مما يُساعد على تجنب الأخطاء.

تُساعد آلات التحكم الرقمي الحاسوبي (CNC) والطابعات ثلاثية الأبعاد في تصنيع شفرات الاختبار بسرعة. تُمكّن هذه الأدوات المهندسين من التحقق من ملاءمة الشفرة وحدّتها. في حال وجود أي خلل، يُمكنهم تعديل الرسم الهندسي (CAD) وتصنيع شفرة اختبار جديدة. هذا يُسرّع العملية ويُحسّن أداء الشفرة النهائية.

تتضمن مرحلة الاختبار الجيدة الخطوات التالية:

- استخدم برنامج التصميم بمساعدة الحاسوب (CAD) للعثور على الأخطاء وتصحيحها.

- صنع شفرات اختبارية باستخدام تقنية CNC أو الطباعة ثلاثية الأبعاد.

- دع العميل يجرب الشفرة ويقدم ملاحظاته.

- قم بتغيير التصميم إذا لزم الأمر بعد الاختبار.

وبهذه الطريقة، تتطابق الشفرة النهائية مع ما يريده العميل وتعمل بشكل جيد.

الإنتاج والجودة

بعد الموافقة على شفرة الاختبار، يبدأ الإنتاج الكامل. تستخدم المصانع تقنيات القطع بالليزر والطحن لضمان مطابقة كل شفرة للتصميم. وتُعدّ فحوصات الجودة بالغة الأهمية خلال هذه المرحلة.

تلتزم العديد من المصانع بمعايير جودة صارمة، وبعضها حاصل على شهادة ISO 9001:2015. وهذا يدل على حرصها على إنتاج منتجات عالية الجودة ومراجعة كل خطوة من خطوات الإنتاج. وتشمل هذه المعايير كل شيء بدءًا من اختيار المواد الخام وحتى الفحص النهائي قبل الشحن.

خطوات صنع الشفرات هي:

- استخدم آلات خاصة لصنع الشفرات.

- تحقق من الحجم والصلابة أثناء العملية.

- افحص كل شفرة يدويًا قبل إرسالها.

ملاحظة: تعني شهادة ISO 9001:2015 أن كل دفعة من الشفرات يتم فحصها للتأكد من جودتها وأنها تعمل بشكل جيد.

إن صناعة الشفرات المخصصة ليست بالأمر السهل. يجب إجراء المعالجة الحرارية عند درجة الحرارة المناسبة، فإذا كانت الحرارة مرتفعة جدًا أو منخفضة جدًا، فقد تنثني الشفرة أو تنكسر. تتطلب المعالجات السطحية، مثل التصليد أو الطلاء، عناية فائقة، فهي تمنع الصدأ وتحافظ على حدة الحافة. كما أن الحفاظ على المقاس المناسب أمر بالغ الأهمية، خاصةً للآلات السريعة.

من المشاكل الشائعة ما يلي:

- الحفاظ على نفس درجة الحرارة أثناء المعالجة الحرارية.

- منع الصدأ وفقدان الكربون.

- التأكد من أن الشفرة مناسبة وتعمل بشكل صحيح.

- الحفاظ على الحافة صلبة وحادة في كل مرة.

يقوم الموردون بإصلاح هذه المشاكل باستخدام أفران خاصة وعمال مهرة. وفي بعض الأحيان، يرسلون الشفرات إلى خبراء للمعالجة الحرارية. لكنهم دائماً ما يتحققون من جودة العمل للتأكد من تصنيع الشفرات بشكل صحيح.

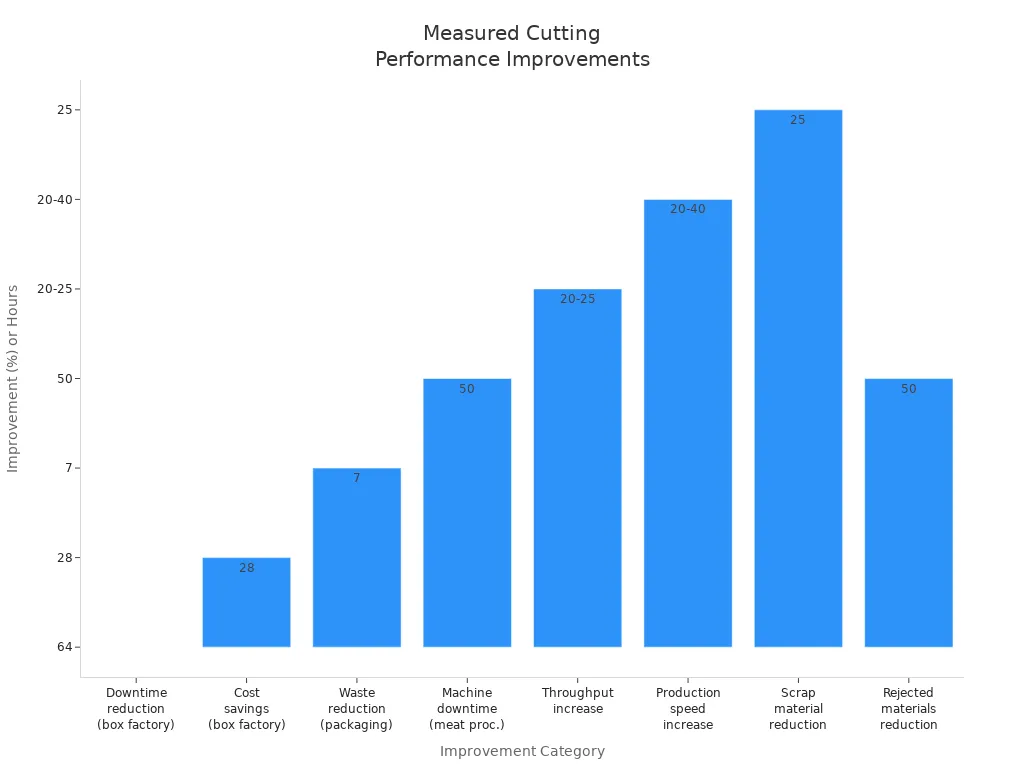

أداء القطع في التطبيقات الحقيقية

صناعة التعبئة والتغليف

تقطيع غلاف الطعام

غالبًا ما تقوم مصانع تعبئة الأغذية بتقطيع أغشية رقيقة. قد تكون هذه الأغشية لزجة أو سهلة التمزق، ولا تُجدي الشفرات العادية نفعًا في هذه الحالة. لذا، تُستخدم سكاكين دائرية مُصممة خصيصًا بشفرات مصنوعة من مواد خاصة مثل كربيد التنجستن أو الفولاذ عالي السرعة. تحافظ هذه الشفرات على حدتها لفترة أطول وتُقدم قطعًا أفضل. لا تتآكل شفرات كربيد التنجستن بسرعة، حتى عند السرعات العالية. أما شفرات الفولاذ عالي السرعة فهي متينة وحادة، وتُناسب الأغشية اللينة والصلبة على حد سواء.

يختار العمال شفرات ذات شطفة واحدة أو شفرات رفيعة للقطع المستقيم. تساعد الطلاءات مثل TiN أو DLC على انزلاق الشفرة ومنع التصاق الفيلم. هذا يجعل القطع أسهل ويطيل عمر الشفرات.

مثال توضيحي: تغليف الوجبات الخفيفة بسرعة عالية

أرادت إحدى شركات الوجبات الخفيفة تسريع عملية التعبئة. تآكلت شفراتها القديمة وتسببت في توقف خط الإنتاج بشكل متكرر. فاستبدلتها بشفرات مصنوعة خصيصًا من كربيد التنجستن ومطلية بطبقة من نيتريد التيتانيوم. ساهمت الشفرات الجديدة في تسريع عملية تقطيع 30%، حيث انخفض عدد مرات تغيير الشفرات من مرتين في الوردية الواحدة إلى مرة كل ثلاثة أيام. كما ساهمت الشفرات الجديدة والطلاء في تقليل هدر الأغلفة البلاستيكية بمقدار 40%. تحسّن أداء خط الإنتاج وأصبحت الوجبات الخفيفة أكثر جاذبية.

عوامل الأداء الرئيسية

- مادة الشفرة (كربيد التنجستن أو الفولاذ عالي السرعة) لتقليل التآكل

- حواف رفيعة وحادة لقطع نظيفة

- طبقات طلاء (TiN، DLC) لمنع الالتصاق والمساعدة في إطالة عمر الشفرات

- سرعة قطع ثابتة وتوقفات أقل

ملاحظة: تساعد مادة الشفرة وشكلها المناسبان على تسريع عملية نقل الخيوط وتقليل الهدر.

الطباعة والملصقات

فتح الملصقات بهندسة مخصصة

تحتاج مصانع الطباعة والملصقات إلى قصّات دقيقة للغاية. فهي تقصّ الورق والأغشية والملصقات المطلية. وتُستخدم سكاكين دائرية مصممة خصيصًا بحواف رفيعة ومستقيمة وزوايا شطف صغيرة (20-25 درجة) لقصٍّ أنظف. أما الشفرات المسننة الدقيقة بمسافة 0.5-1 مم فتمنع تساقط الألياف. وتُعدّ الشفرات الرفيعة (0.5 مم أو أقل) مناسبة للأغشية وتوفر في المواد.

تُعدّ مادة الشفرة مهمة. يُستخدم كربيد التنجستن والفولاذ عالي السرعة بكثرة. يتميز كربيد التنجستن بطول عمره في الأعمال الكبيرة، بينما يتميز الفولاذ عالي السرعة بحدة وصلابة عاليتين، مما يجعله مناسبًا للأعمال التي تتطلب تغيير الشفرات بشكل متكرر.

مثال توضيحي: شفرات مثقبة لسهولة فتح الملصقات

أرادت إحدى شركات تصنيع الملصقات ملصقات يسهل تمزيقها. فاستخدمت شفرات دقيقة مسننة مصنوعة خصيصًا من فولاذ عالي السرعة ومطلية بطبقة من الكربون الشبيه بالماس (DLC). وقد ساهمت هذه الشفرات الجديدة في منع تآكل الملصقات وجعلت عملية التمزيق أكثر انتظامًا. انخفض عدد مرات تغيير الشفرات من ثلاث مرات في اليوم إلى مرة واحدة كل يومينانخفضت نسبة المنتجات المعيبة من 7% إلى أقل من 1%. وانخفض وقت التوقف عن العمل من ساعتين أسبوعيًا إلى أقل من 30 دقيقة. ويعود هذا التحسن إلى تحسين سماكة الشفرة وزاوية الحافة، وليس إلى آلات جديدة.

عوامل الأداء الرئيسية

- مادة الشفرة (كربيد التنجستن، فولاذ عالي السرعة) من أجل الحدة والقوة

- أشكال حواف مخصصة (مسننة دقيقة، رقيقة) لقصات أنيقة

- طلاءات (DLC، TiN) لتقليل الاحتكاك والمساعدة في إطالة عمر الشفرات

- قطع أفضل، وهدر أقل، ووقت تشغيل أطول للآلة

نصيحة: تغيير شكل الشفرة ومادتها يمكن أن يحسن جودة الملصقات ويوفر المال.

معالجة Metal

شفرات D2 لتقطيع الملفات Metal

تستخدم مصانع Metal شفرات من فولاذ D2 لقطع لفائف المعادن. يتميز فولاذ D2 باحتوائه على نسبة عالية من الكربون والكروم، مما يجعله صلبًا ويطيل عمره. كما أن وجود الموليبدينوم والفاناديوم فيه يمنحه قوةً كافيةً للمهام الشاقة. تُستخدم أيضًا شفرات من كربيد التنجستن في المهام التي تتآكل فيها الشفرات بسرعة.

مثال عملي: تقليل وقت التوقف في مصانع الصلب

استبدلت ورشة لتصنيع الصلب شفراتها العادية بشفرات فولاذية من نوع D2 مصممة خصيصًا. حافظت الشفرات الجديدة على حدتها لفترة أطول ولم تنثني. وارتفعت سرعة العمل بمقدار 30% لأن الشفرات لم تعد بحاجة إلى تغيير. في مصنع لإعادة التدوير، انخفضت تغييرات الشفرات بمقدار 67%عملت الآلات لفترات أطول وقطعت المعادن المختلطة بشكل أفضل. كما أن استخدام مادة الشفرة المناسبة وإعدادها بشكل صحيح جعل القطع أكثر دقة وسلاسة، مع تقليل الفاقد.

عوامل الأداء الرئيسية

- مادة الشفرة (فولاذ D2، كربيد التنجستن) من أجل الحدة والقوة

- إعداد جيد للشفرة وضغط مناسب لضمان عمر أطول للشفرة

- قطع ثابت حتى مع الأعمال الشاقة

- عدد أقل من تغييرات الشفرات، وتوقفات أقل، ومنتجات أفضل

ملاحظة: تساعد شفرات الفولاذ D2 وكربيد التنجستن مصانع المعادن على القطع بشكل أسرع، وتقليل التوقفات، وتوفير المال.

جدول تطبيقات المواد

يوضح الجدول أدناه العلاقة بين مادة الشفرة والطلاءات وأنواع الحواف مع الوظائف الشائعة. وهذا يساعد المصانع على اختيار الإعداد الأمثل لعملها.

| مجال التطبيق | المواد الموصى بها لشفرات الشفرات | أنواع وتكوينات الحواف النموذجية | أنواع الطلاء الرئيسية وفوائدها |

|---|---|---|---|

| تقطيع الفيلم | كربيد التنجستن، فولاذ عالي السرعة، فولاذ مقسّى | حافة رفيعة وحادة، شطفة واحدة | TiN (مقاومة للتآكل حتى 45%)، TiAlN (يتحمل الحرارة)، DLC (يقلل القوة بمقدار 50%) |

| المطاط والبلاستيك | كربيد التنجستن، فولاذ عالي السرعة، فولاذ أدوات D2 | شطبة مزدوجة، حافة حادة | DLC (يمنع الالتصاق، ويدوم لفترة أطول)، TiAlN (يتحمل الحرارة)، TiN (يوفر المال) |

| الأقمشة غير المنسوجة/المنسوجات | فولاذ الأدوات D2، فولاذ عالي السرعة M2، كربيد التنجستن، السيراميك | حافة حادة ونظيفة، شطبة واحدة | TiN، TiCN، TiAlN، DLC (يدوم لفترة أطول، قطع ناعمة) |

| ورق ورقائق معدنية | فولاذ D2، فولاذ M2، فولاذ CPM 10V، تطعيم كربيد | حافة حادة، شطبة واحدة أو مزدوجة | TiN، DLC (صلب، ناعم) |

| معالجة الأغذية | الفولاذ المقاوم للصدأ، السيراميك | حافة حادة، شطبة واحدة | CrN، PTFE/تفلون (يمنع الصدأ، غير لاصق) |

| نوع الطلاء | الفوائد الرئيسية | تحسينات كمية |

|---|---|---|

| نتريد التيتانيوم (TiN) | يجعل الشفرات أكثر صلابة، ويقلل الاحتكاك | حتى 45% أقل تآكلًا |

| نتريد التيتانيوم والألومنيوم (TiAlN) | يتحمل الحرارة، ويمنع الصدأ | يعمل بشكل جيد في السرعات العالية |

| الكربون الشبيه بالماس (DLC) | يدوم طويلاً، ولا يلتصق. | يمكن خفض القوة بأكثر من 50% |

| نتريد الكروم (CrN) | يمنع الصدأ | مناسب للأعمال التي تتطلب استخدام مواد رطبة أو كيميائية |

| PTFE/تفلون | غير لاصق، يمنع الصدأ | 10-20% عمر أطول للشفرة |

| نوع الحافة | وصف | الأفضل لـ |

|---|---|---|

| حافة مربعة | مسطحة وحادة | تقطيع الورق والأفلام |

| شطبة واحدة | جانب واحد مائل وجانب واحد مسطح | الأشياء الرقيقة، والقطع الدقيقة |

| شطبة مزدوجة | كلا الجانبين مائلين | مواد صلبة مثل المطاط والإسفنج |

| مسنن/مسنن | أسنان تشبه المنشار | المنسوجات، والأقمشة غير المنسوجة، والأعمال الشاقة |

| صدفي | أسنان مدورة، قطع ناعمة | الأشياء الناعمة، الطعام، الرغوة |

| السن المائل | أسنان بزاوية للمهام الصعبة | أشياء سميكة أو خيطية |

ملخص: تُحسّن المصانع جودة القطع وتوفر المال من خلال اختيار مادة الشفرة ونوع الحافة والطلاء المناسب لكل مهمة. على سبيل المثال، يُفضل استخدام شفرات من كربيد التنجستن أو الفولاذ عالي السرعة ذات حواف رفيعة وطلاء TiN أو DLC لتقطيع الأغشية. أما المطاط والبلاستيك فيحتاجان إلى شفرات أقوى وحواف مشطوفة مزدوجة. بينما تُناسب الأقمشة غير المنسوجة والمنسوجات الفولاذ الصلب أو السيراميك والطلاءات المتينة. ويُستخدم في تقطيع الورق والرقائق الفولاذ ذو الحواف الحادة والطلاءات الناعمة. أما في مجال الأغذية، فيُفضل استخدام شفرات من الفولاذ المقاوم للصدأ أو السيراميك مع طلاءات مانعة للصدأ.

التحديات المجتمعية والصناعية

مشاكل التوريد

يتحدث الكثير من الناس على الإنترنت عن مدى صعوبة العثور على شيء جيد الموردين تُستخدم هذه الشفرات في صناعة السكاكين الدائرية الصناعية، وغالبًا ما تتطلب شفرات مُصممة خصيصًا لآلات أو مواد معينة. يرغب البعض في تصنيع كميات كبيرة من الشفرات انطلاقًا من تصميم واحد. من الصعب إيجاد موردين يقبلون الطلبات الصغيرة أو الطلبات الخاصة. يتزايد الطلب على الشفرات الخام المصنوعة من كربيد التنجستن أو السيراميك، ولكن لا تستطيع الكثير من الشركات إنتاج هذه المنتجات. يشكو المستخدمون من طول فترة الانتظار وشراء كميات كبيرة دفعة واحدة. كما أن بعض الموردين لا يمتلكون المواد المناسبة للشفرات، مثل كربيد التنجستن أو السيراميك، لتلبية احتياجات المستخدمين.

ترغب العديد من الشركات في الحصول على شفرات من كربيد التنجستن أو السيراميك لأنها تدوم لفترة أطول وتقطع بشكل أفضل، ولكن ليس من السهل العثور على مورد يمكنه المساعدة.

قيود الشركة المصنعة

يواجه المصنّعون صعوبات في إنتاج السكاكين الدائرية الصناعية المخصصة لأعمال محددة. إحدى أبرز هذه الصعوبات هي أن هذه السكاكين تقطع بزاوية 90 درجة فقط، مما يصعّب استخدامها في الأعمال التي تتطلب زوايا أخرى. صحيح أن المصنّعين يستطيعون تغيير شكل الحافة أو شكل الأسنان أو مادة الشفرة، إلا أن زاوية القطع تبقى ثابتة. وهذا ما يجعل استخدام شفرات كربيد التنجستن والسيراميك في بعض الأعمال صعباً. كما أن بعض المصانع تفتقر إلى الأدوات أو المهارات اللازمة للعمل مع مواد صلبة ككربيد التنجستن أو لتشكيل شفرات السيراميك حسب الطلب. كل هذه المشاكل تُبطئ الإنتاج وتُصعّب على المستخدمين الحصول على الشفرة التي يرغبون بها.

الدروس المستفادة

استفاد المستخدمون والشركات من بعض الدروس المستفادة من هذه المشاكل:

- تحقق دائمًا مما إذا كان بإمكان المورد تنفيذ طلبات مخصصة لشفرات كربيد التنجستن أو السيراميك قبل إرسال الرسومات.

- استفسر عن أصغر طلب يمكنك تقديمه وكم سيستغرق من الوقت لتصنيع السكاكين الدائرية الصناعية.

- تأكد من أن المورد يعرف كيفية العمل مع كل من شفرات كربيد التنجستن والشفرات الخزفية.

- جرب كمية صغيرة قبل شراء كمية كبيرة.

- قدم تفاصيل واضحة حول المادة وعملية القطع.

نصيحة: التحدث بوضوح مع الموردين يساعد على تجنب الأخطاء ويوفر الوقت.

يمكن أن يساعد الجدول المستخدمين على تذكر ما يجب التحقق منه:

| ما الذي يجب التحقق منه | لماذا هذا مهم |

|---|---|

| خيارات المواد لدى المورد | لا تقدم جميعها شفرات من كربيد التنجستن أو السيراميك |

| الحد الأدنى لكمية الطلب | بعضهم لا يقبل إلا الطلبات الكبيرة |

| خبرة في مجال الجمارك | يقلل من مخاطر الأخطاء |

| قيود زاوية القطع | يؤثر على مدى ملاءمتك للوظيفة |

دليل اختيار السكاكين الدائرية المصممة حسب الطلب

قائمة مراجعة المورد

يُعدّ اختيار المورّد المناسب للسكاكين الدائرية المُخصصة أمرًا بالغ الأهمية، فهو يُساعد على أداء السكاكين بكفاءة عالية وإطالة عمرها. ينبغي على المشترين البحث عن مورّدين حاصلين على شهادات معتمدة وخبرة واسعة، بالإضافة إلى توفير دعم فني مُفيد. معظم المشترين، حول 72%يؤكدون على أهمية شهادات مثل ISO 9001. يجب أن يوفر المورد الجيد خيارات مخصصة ومساعدة ما بعد الشراء، مثل خدمات الشحذ والدعم الفني.

أهم الأمور التي يجب البحث عنها:

- الشهادات (ISO 9001 أو ما شابهها)

- القدرة على صنع سكاكين حسب الطلب

- المساعدة بعد الشراء (الشحذ، الإصلاح)

- آلات جيدة وعدد كافٍ من العمال

- تواصل واضح وسريع

| معايير | وصف |

|---|---|

| معايير الجودة | يستطيع تلبية أو تجاوز متطلبات الجودة؛ حاصل على شهادات مثل ISO 9001 |

| قدرات التوصيل | يرسل الطلبات في الوقت المحدد ويمكنه أن يكون مرنًا |

| الخبرة الفنية | يمتلك مهارات في تصميم الشفرات الخاصة |

| الاستقرار المالي | لديه ما يكفي من المال للبقاء في العمل |

| تواصل | يقدم تحديثات واضحة ويجيب على الأسئلة بسرعة |

ملاحظة: تحقق من مهارات موردك بشكل متكرر للحفاظ على جودة عالية.

نصائح حول التكلفة والعائد

يتطلب الحصول على أفضل سعر وجودة ووقت تسليم تخطيطًا مسبقًا. ينبغي على المشترين اختيار الميزات الأكثر أهمية لعملهم. تُعدّ أشكال الشفرات الفاخرة والمواد الخاصة والتشطيبات اللامعة أكثر تكلفة وتستغرق وقتًا أطول في التصنيع، ولكن هذه الإضافات تُساعد على إطالة عمر الشفرة وتحسين أدائها في القطع.

| عامل | التأثير على التكلفة والقيمة | التأثير على وقت التسليم والجودة |

|---|---|---|

| تصميم | الأشكال والميزات الفاخرة تكلف أكثر | يستغرق الأمر وقتاً أطول للإعداد والفحص. |

| مواد | الفولاذ الأفضل يكلف أكثر ولكنه يدوم لفترة أطول | قد يستغرق العثور عليهم وقتاً أطول |

| ينهي | التشطيبات اللامعة تكلف مبلغًا إضافيًا | تساعد بعض أنواع الطلاء على إطالة عمر الشفرات |

| مُكَمِّلات | تكلف الحوامل أو القواعد الخاصة أكثر | قد يستغرق الأمر وقتًا أطول لإنجازه |

نصيحة: ينبغي على المشترين اختيار ميزات الشفرات التي تناسب ميزانيتهم وجدولهم الزمني.

الأخطاء التي يجب تجنبها

يرتكب العديد من المشترين أخطاءً عند طلب سكاكين دائرية مصممة حسب الطلب. تجنب هذه الأخطاء يساعد في الحصول على نتائج أفضل.

- اختر دائمًا موردين موثوقين وذوي خبرة لتقليل المخاطر.

- لا تثق بالصور فقط؛ اطلب صورًا واضحة أو تحقق من العينات إن أمكن.

- فكر في النصل بأكمله، وليس فقط الفولاذ - شكل الحافة والمعالجة الحرارية أمران مهمان.

- أخبر المورد بوضوح كيف ستستخدم الشفرة وماذا تريد.

قد تتشقق الشفرات أو تنكسر إذا كان شكل الحافة أو نوع الفولاذ غير مناسب. ويمنع اختيار الفولاذ والحافة المناسبة والمعالجة الحرارية الملائمة حدوث هذه المشاكل. أما في الأماكن الرطبة أو القاسية، فيُنصح باختيار مواد وتشطيبات لا تصدأ.

نصيحة: التحدث بوضوح وتقديم التفاصيل يساعد على تجنب الأخطاء ويضمن أن السكين تعمل كما هو مطلوب.

يتطلب صنع سكاكين دائرية مخصصة بكفاءة عالية تصميمًا جيدًا ومواد مناسبة. وتتحسن أداء الشركات عند اتباعها خطوات بسيطة:

- فكر فيما تحتاج إلى قصه وكيف تعمل آلاتك.

- ابحث عن أنواع الشفرات والمواد المختلفة المناسبة لعملك.

- تحدث إلى بعض الموردين بشأن الاختبارات والحصول على المساعدة.

- جرب الشفرات في العمل الفعلي قبل اختيار واحدة.

- احرص على عدم نسيان ما إذا كانت الشفرة مناسبة لجهازك أو ما إذا كان المكان شديد الحرارة أو الرطوبة.

- استخدم الأدوات الإلكترونية للعثور على شركات جيدة للعمل معها.

يقدم الخبراء والعاملون في هذا المجال نصائح تساعد الجميع على الاختيار الأمثل. وللحصول على أفضل النتائج، استشر متخصصًا أو تحدث مع مستخدمين آخرين لهذه السكاكين.

التعليمات

ما هو الحد الأدنى لكمية الطلب للسكاكين الدائرية المصممة حسب الطلب؟

معظم الموردين يطلبون منك شراء عدد معين من السكاكين، ويتراوح هذا العدد عادةً بين 10 و100 قطعة. بعض الشركات تسمح لك بشراء سكين واحدة فقط للتجربة. اسأل دائمًا عن الحد الأدنى للطلب قبل البدء بمشروعك.

كم من الوقت يستغرق استلام السكاكين الدائرية المصممة حسب الطلب؟

يستغرق تجهيز السكاكين عادةً من أربعة إلى ستة أسابيع. يشمل هذا الوقت التصميم، وإعداد العينات، وفحص الجودة. إذا كانت السكين مميزة أو مصنوعة من مواد نادرة، فقد يستغرق الأمر وقتًا أطول.

هل يمكن للعملاء تقديم رسوماتهم أو عيناتهم الخاصة للتخصيص؟

نعم. تسمح معظم الشركات بإرسال ملفات التصميم بمساعدة الحاسوب (CAD) أو الرسومات اليدوية أو العينات الحقيقية. تساعد الرسومات الواضحة في ضمان تصنيع سكاكينك الدائرية المخصصة بالطريقة التي تريدها.

ما هي المواد المتاحة لصنع السكاكين الدائرية حسب الطلب؟

تتوفر لدى المصنّعين خيارات عديدة من المواد. من بينها مواد شائعة مثل كربيد التنجستن، والفولاذ عالي السرعة، وفولاذ الأدوات D2، والفولاذ المقاوم للصدأ. يعتمد اختيار المادة الأنسب على نوع المادة المراد قطعها ومكان استخدام السكين.

هل تتوفر طلاءات خاصة للسكاكين الدائرية المصممة حسب الطلب؟

نعم. يمكن للموردين إضافة طبقات طلاء مثل نتريد التيتانيوم (TiN) أو الكربون الشبيه بالماس (DLC). تساعد هذه الطبقات على إطالة عمر الشفرات، وتقليل الاحتكاك، وتحسين أدائها مع المواد اللزجة أو الخشنة.

انظر أيضا

سكاكين القطع الدائرية الصناعية: مقارنة الأداء والمواد

كيفية اختيار أفضل سكين دائري لاحتياجات القطع لديك

أفضل 10 نصائح لجعل شفرات الحلاقة الدائرية تدوم لفترة أطول

كيفية اختيار شفرات التقطيع الدائرية المناسبة لأداء يدوم طويلاً