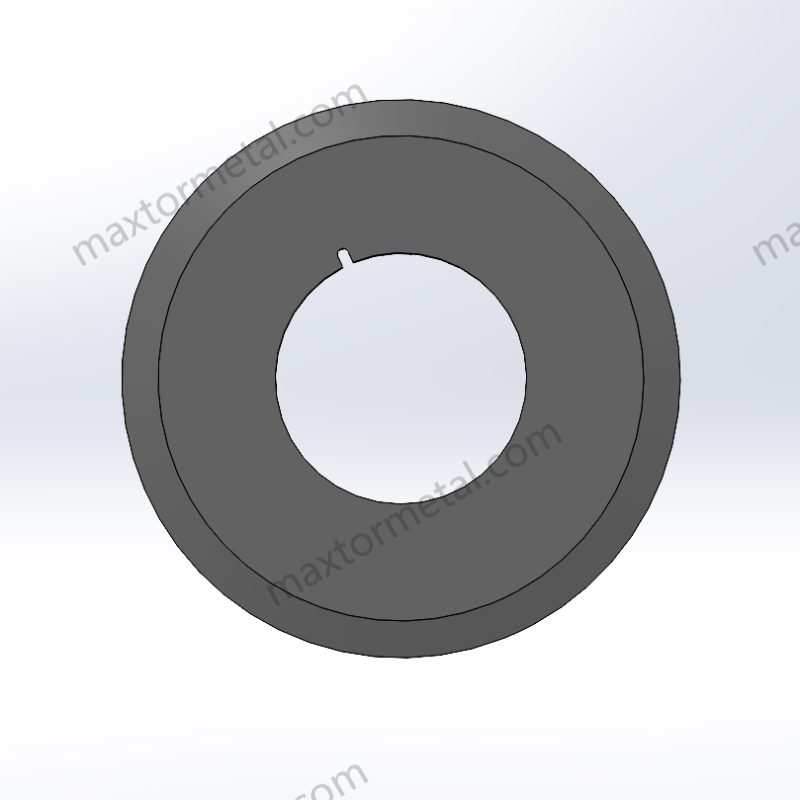

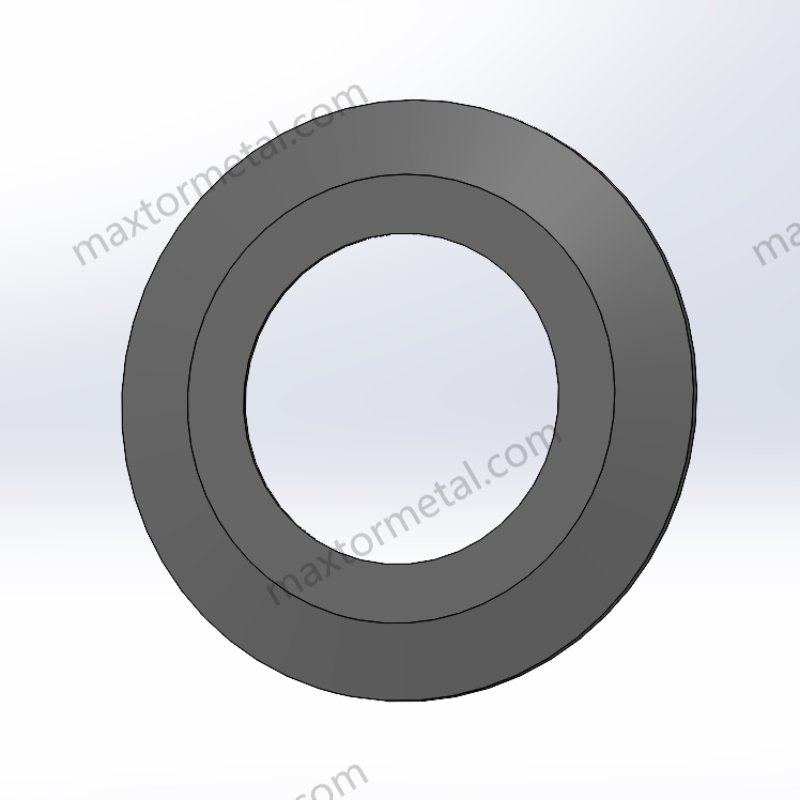

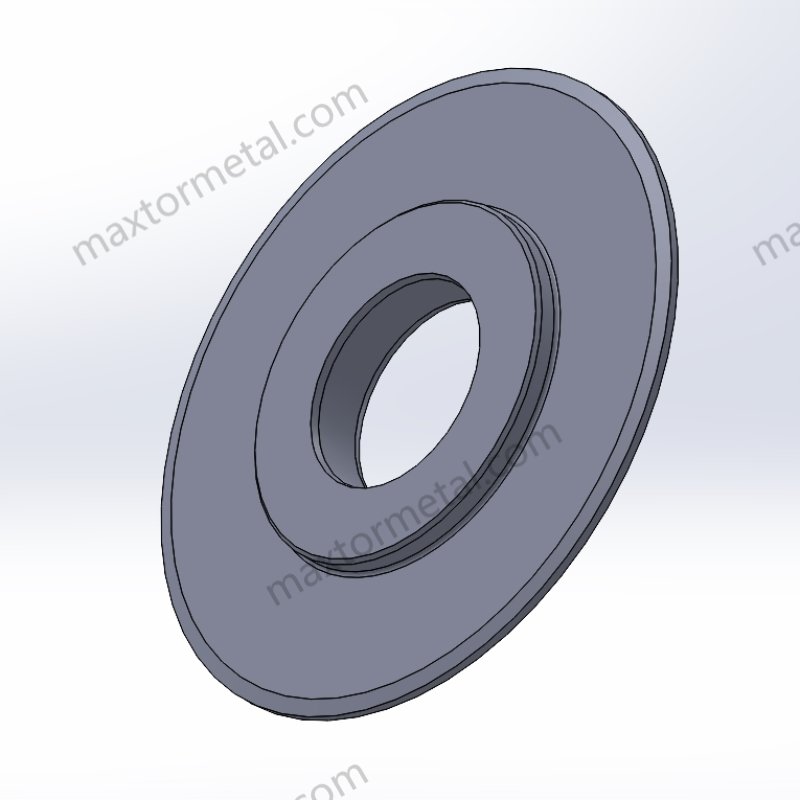

سكاكين التقطيع الدائرية تعتبر أدوات أساسية في العديد من التطبيقات الصناعية، من التعبئة والتغليف و الصناعات الورقية ل تشغيل المعادن وتصنيع البلاستيك. صُممت هذه الشفرات لإجراء قطع دقيقة ونظيفة في مجموعة واسعة من المواد، مما يُحسّن كفاءة الإنتاج وجودته.

نانجينغ Metal، بخبرة تزيد عن 18 عامًا في تصنيع الشفرات الصناعية، نفخر بكوننا في طليعة ابتكارات سكاكين التقطيع الدائرية. عمليات التصنيع المتقدمة لدينا والتزامنا بتوفير حلول مخصصة تُساعد الشركات حول العالم على تحقيق أداء قطع فائق.

تستكشف هذه المقالة التطورات والابتكارات في سكاكين التقطيع الدائرية، مُسلّطةً الضوء على المواد الرئيسية وتقنيات الطلاء والتطورات التصميمية. كما ستتناول كيف يُمكن لهذه الابتكارات أن تُحسّن كفاءة القطع بشكل ملحوظ، وتُخفّض تكاليف الصيانة، وتُحسّن الإنتاجية الإجمالية في البيئات الصناعية.

1. تاريخ وتطور سكاكين التقطيع الدائرية

يعكس تطور سكاكين التقطيع الدائرية التقدم الأوسع في علم المواد وتكنولوجيا التصنيع.

التطور التاريخي:

- الأدوات المبكرةفي العصور القديمة، كانت أدوات القطع الأولية تُصنع من الحجر والعظام. ورغم بدائية هذه المواد، إلا أنها كانت بمثابة فجر الابتكار البشري في مجال تكنولوجيا القطع.

- الثورة الصناعيةأحدثت الثورة الصناعية تطوراتٍ جذرية في تكنولوجيا القطع. وأدى استخدام الفولاذ في صناعة الشفرات إلى تحسين قوتها ومتانتها بشكل كبير. ومكّن الفولاذ المصنّعين من ابتكار سكاكين أكثر حدةً ودقةً، قادرةً على تلبية المتطلبات المتزايدة للإنتاج الصناعي.

التطورات الحديثة:

- الفولاذ عالي الكربونمثّل إدخال الفولاذ عالي الكربون إنجازًا هامًا في تطوير سكاكين التقطيع. فقد زادت هذه المادة من عمر الشفرة ودقة القطع، خاصةً عند التعامل مع المواد الصلبة.

- كربيد التنغستن: يُعد استخدام كربيد التنغستن في تصنيع سكاكين التقطيع من أهم الابتكارات الحديثة. فصلابة كربيد التنغستن ومقاومته العالية للتآكل تجعله مادة مثالية لقطع المواد الصلبة والكاشطة، مما يُطيل عمر الشفرة ويُقلل من وقت التوقف عن العمل.

2. مواد الشفرة الشائعة حاليًا

تُصنع سكاكين التقطيع الصناعية اليوم من مواد متنوعة، كل منها مُختارة لقدرتها على الأداء في ظروف محددة. من أكثر المواد شيوعًا:

| مادة | صفات | التطبيقات النموذجية |

| الفولاذ الكربوني | قوة عالية ومتانة واحتفاظ ممتاز بالحافة | تقطيع الورق والمعادن الخفيفة والبلاستيك |

| الفولاذ عالي السرعة (HSS) | مقاومة فائقة للتآكل والحرارة والمتانة | قطع المعادن والمواد الصلبة بسرعات عالية |

| كربيد التنغستن | صلبة بشكل استثنائي، مقاومة ممتازة للتآكل | قطع المواد الكاشطة، مثل المواد المركبة |

| السيراميك المتقدم | دقة عالية وقدرات عالية السرعة | القطع الدقيق والإلكترونيات والمعادن الدقيقة |

- الفولاذ الكربوني:تستخدم سكاكين تقطيع الفولاذ الكربوني تقليديًا في العديد من التطبيقات الصناعية، وهي معروفة بأسعارها المعقولة وكفاءتها الكافية في القطع في البيئات الأقل تطلبًا.

- الفولاذ عالي السرعة (HSS)يتميز الفولاذ عالي السرعة بمقاومة ممتازة للتآكل والحرارة، مما يجعله مثاليًا لتطبيقات القطع عالية السرعة. كما أن قدرته على الحفاظ على حدته لفترات طويلة تُحسّن الإنتاجية.

- كربيد التنغستنتُفضّل سكاكين التقطيع المصنوعة من كربيد التنغستن في الصناعات التي تتطلب مقاومة عالية للتآكل. تُعدّ قدرة الكربيد على التعامل مع المواد الكاشطة دون المساس بعمر الشفرة ابتكارًا هامًا في تكنولوجيا القطع.

- السيراميك المتقدمبفضل صلابتها الاستثنائية ومقاومتها للحرارة، تُستخدم السيراميكات المتطورة في عمليات القطع الدقيقة. تُستخدم هذه المواد غالبًا في التطبيقات التي تتطلب قطعًا عالي السرعة مع أدنى حد من التمدد الحراري.

3. تقنيات الطلاء والمعالجة لسكاكين التقطيع

تلعب تقنيات الطلاء والمعالجة الحديثة دورًا محوريًا في تعزيز متانة سكاكين التقطيع الدائرية وأدائها وفعاليتها من حيث التكلفة. تُقلل هذه الابتكارات بشكل كبير من التآكل، وتُحسّن أداء القطع، وتُطيل العمر الافتراضي للشفرات. ومع التقدم التكنولوجي في المواد وتقنيات المعالجة، أصبح بإمكان المُصنّعين الآن إنتاج شفرات تتميز بعمر افتراضي طويل ودقة وكفاءة قطع استثنائية.

يوضح الجدول التالي ملخصًا لتقنيات الطلاء والمعالجة الأكثر شيوعًا، مع تسليط الضوء على فوائدها واستخداماتها المحددة.

| الطلاء/التكنولوجيا | فوائد | الاستخدام |

| نتريد التيتانيوم (TiN) | يزيد من الصلابة، ويقلل الاحتكاك، ويحسن مقاومة التآكل | تقطيع الورق، وقطع الأفلام، والمعادن الخفيفة، والبلاستيك |

| الكربون الشبيه بالماس (DLC) | صلابة استثنائية، احتكاك منخفض، مقاومة عالية للتآكل، خصائص تشحيم ذاتية | القطع عالي الدقة، الفضاء، الأجهزة الطبية |

| المعالجة الحرارية | تحسين المتانة والصلابة ومقاومة التآكل | سكاكين تقطيع متعددة الأغراض، تطبيقات خفيفة ومتوسطة التحمل |

| العلاج بالتبريد | يغير البنية الدقيقة، ويعزز المتانة في ظل ظروف الضغط العالي | تطبيقات عالية التحمل وعالية التحمل، وقطع المواد الصلبة |

طلاء نتريد التيتانيوم (TiN)

يُعد طلاء نيتريد التيتانيوم (TiN) أحد أكثر معالجات الأسطح شيوعًا للشفرات الصناعية. يتميز هذا الطلاء بصلابته الفائقة ومقاومته للتآكل والتلف. بتكوين طبقة رقيقة، لكنها شديدة المتانة، على سطح الشفرة، لا يحميها نيتريد التيتانيوم من التآكل المبكر فحسب، بل يقلل أيضًا من الاحتكاك أثناء عملية القطع. ونتيجة لذلك، تبقى الشفرات حادة لفترة أطول وتتطلب صيانة أقل.

- الفوائد الرئيسية:

- صلابة:تعمل طلاءات TiN على زيادة صلابة سطح سكاكين التقطيع بما يصل إلى 2000 HV (صلابة فيكرز)، مما يجعلها شديدة المقاومة للتآكل الناتج عن المواد الكاشطة.

- تقليل الاحتكاك:بفضل معامل الاحتكاك المنخفض (0.4)، يسمح TiN للشفرات بالانزلاق عبر المواد بسلاسة أكبر، مما يقلل من توليد الحرارة أثناء القطع وبالتالي تحسين جودة القطع.

- عمر شفرة ممتدأظهرت الدراسات أن الشفرات المطلية بـ TiN يمكن أن تدوم لمدة أطول من الشفرات غير المطلية بما يصل إلى 3 إلى 5 مرات، مما يجعلها مثالية لتطبيقات القطع عالية السرعة.

- التطبيقات النموذجية:

- تُستخدم طلاءات TiN بشكل أساسي في صناعات تقطيع الورق، وقطع الأفلام، والتغليف، حيث تُعدّ دقة القطع ومتانته أمرًا بالغ الأهمية. في هذه الصناعات، حيث تكثر فترات الإنتاج الطويلة، تُقلل الشفرات المطلية بـ TiN من وقت التوقف عن العمل وتزيد من الكفاءة.

طلاء الكربون المشابه للماس (DLC)

تتميز طلاءات الكربون الشبيه بالماس (DLC) بصلابة استثنائية، ومقاومة للتآكل، واحتكاك منخفض. وقد أحدثت هذه التقنية نقلة نوعية في الصناعات عالية الدقة، مثل الأجهزة الطبية والفضاء، حيث يجب أن تحافظ أدوات القطع على حواف حادة للغاية لفترات طويلة. تحاكي طلاءات DLC خصائص الماس الطبيعي، مما يوفر سطحًا ليس فقط شديد الصلابة، بل أيضًا مقاومًا للتآكل وذاتي التشحيم.

- الفوائد الرئيسية:

- صلابة:تُعد طلاءات DLC من أصلب المواد المتاحة، حيث تتجاوز صلابتها 3000 فولت عالي، متجاوزةً بذلك طلاءات TiN. هذا يجعلها مثالية لتطبيقات القطع الدقيق التي تتضمن موادًا يصعب قطعها.

- تقليل الاحتكاك:تخفف طلاءات DLC الاحتكاك بين شفرة القطع والمادة بشكل ملحوظ، مما يضمن قطعًا أكثر سلاسةً وتراكمًا حراريًا أقل. هذا يقلل من تآكل كلٍّ من الشفرة والمادة المراد قطعها.

- المقاومة للتآكل:تتميز طلاءات DLC بمقاومة عالية للتآكل، مما يجعلها مناسبة للقطع في البيئات القاسية، مثل الصناعات الغذائية والدوائية، حيث تكون النظافة وطول عمر الشفرة أمرًا بالغ الأهمية.

- التطبيقات النموذجية:

- تُستخدم طلاءات DLC غالبًا في إنتاج شفرات القطع عالية الدقة، مثل الأجهزة الطبية وقطع غيار السيارات ومكونات الطائرات. كما تُستخدم في صناعة التعبئة والتغليف، حيث تُعدّ النظافة ودقة القطع أمرًا بالغ الأهمية.

المعالجة الحرارية والمعالجة بالتبريد العميق

تُعزز كلٌّ من المعالجة الحرارية والتبريدية متانة وصلابة ومتانة سكاكين التقطيع. وتُطبّق هذه العمليات عادةً على شفرات الفولاذ عالي الكربون وفولاذ الأدوات، والتي تُستخدم عادةً في تطبيقات القطع الشاقة.

- المعالجة الحراريةتتضمن المعالجة الحرارية تسخين الشفرة إلى درجة حرارة عالية ثم تبريدها بسرعة للحصول على البنية الدقيقة المطلوبة. تزيد هذه العملية من صلابة المادة ومتانتها، مما يُمكّن الشفرة من تحمل بيئات القطع عالية الإجهاد. يمكن للمعالجة الحرارية أن تزيد صلابة الشفرة إلى حوالي 60-65 HRC (صلادة روكويل)، مما يجعلها مثالية لسكاكين التقطيع متعددة الأغراض.

- العلاج بالتبريدالمعالجة بالتبريد العميق هي عملية معالجة حرارية لاحقة، تُبرَّد فيها الشفرة إلى درجات حرارة منخفضة للغاية (-196 درجة مئوية أو -321 درجة فهرنهايت) لتغيير بنيتها المجهرية. تُحسِّن هذه المعالجة مقاومة التآكل ومتانة الشفرة، خاصةً في ظل ظروف الإجهاد العالي. يُمكن للمعالجة بالتبريد العميق أن تزيد من عمر الشفرة بما يصل إلى 30% مقارنةً بالشفرات غير المعالجة، مما يجعلها خيارًا ممتازًا للتطبيقات التي تتطلب عمرًا أطول للشفرة.

- التطبيقات النموذجية:

- تُستخدم الشفرات المعالجة حرارياً على نطاق واسع في عمليات القطع متعددة الأغراض، بما في ذلك صناعات مثل الورق والبلاستيك والمعادن الخفيفة. من ناحية أخرى، تُستخدم المعالجة بالتبريد العميق غالباً على الشفرات المستخدمة في بيئات عالية التآكل، مثل صناعة الصلب، حيث تتعرض الشفرات لمواد كاشطة وظروف قطع قاسية.

4. تحسين تصميم حافة الشفرة

يلعب تصميم حافة الشفرة دورًا حاسمًا في الأداء العام لسكاكين التقطيع. فمن خلال تحسين شكل الحافة وزواياها وهندستها، يمكن للمصنعين تحسين كفاءة القطع بشكل كبير، وتقليل هدر المواد، وإطالة عمر الشفرة. وقد مكّنت التطورات في تقنيات التصنيع الدقيق، مثل التحكم الرقمي بالحاسوب (CNC) والطباعة ثلاثية الأبعاد، المصنعين من تحقيق دقة عالية. شفرة مخصصة تصاميم لتطبيقات صناعية محددة.

أشكال الحواف والزوايا

يُعدّ شكل حافة سكين التقطيع الدائرية أساسيًا في تحديد كيفية تفاعل الشفرة مع المادة المراد قطعها. ومن خلال ضبط أشكال وزوايا الحواف بدقة، يمكن للمصنعين تصميم شفرات تناسب مجموعة واسعة من تطبيقات القطع.

- زوايا حادةتُستخدم زاوية حافة حادة غالبًا لقطع المواد الرقيقة والحساسة، مثل الورق والرقائق المعدنية والأفلام. تتطلب هذه المواد شفرة دقيقة وحادة لضمان قطع نظيف دون تمزيق.

- حواف قويةبالنسبة للمواد الأكثر صلابة، مثل المعادن أو المواد المركبة، يلزم تصميم حافة أكثر متانة. تسمح الزاوية الأقل حدة للشفرة ببذل قوة أكبر على المادة، مما يضمن قطعًا فعالًا دون تآكل مفرط.

- تحسين الهندسة الدقيقة:إن إضافة هندسة دقيقة محددة، مثل الحواف المصقولة أو تصميمات الحواف الحلزونية، يُحسّن أداء القطع ويزيد من عمر الشفرة. صُممت هذه الهندسة الدقيقة لتقليل الحمل على الشفرة أثناء عملية القطع، مما يُحسّن كفاءة القطع.

تقنيات التصنيع الدقيق

أحدث استخدام تقنيات التصنيع الدقيق، مثل التصنيع باستخدام الحاسب الآلي والطباعة ثلاثية الأبعاد، ثورةً في طريقة إنتاج سكاكين التقطيع. تتيح هذه التقنيات للمصنعين إنتاج شفرات ذات هندسة حواف دقيقة للغاية وتصاميم معقدة، مصممة خصيصًا لتلبية الاحتياجات الفريدة لمختلف الصناعات.

- التحكم الرقمي بالحاسوب (CNC)تُمكّن تقنية التحكم الرقمي بالكمبيوتر (CNC) من إنتاج شفرات بدقة حواف استثنائية. تستطيع آلات التحكم الرقمي بالكمبيوتر تحقيق تحمّلات تصل إلى 0.001 مم، مما يسمح بإنشاء حواف قطع عالية التخصص. يُعدّ هذا مفيدًا بشكل خاص في الصناعات التي تُعدّ فيها دقة الشفرات أمرًا بالغ الأهمية، مثل صناعة الإلكترونيات والسيارات.

- الطباعة ثلاثية الأبعادمع ازدياد التصنيع الإضافي، تبرز الطباعة ثلاثية الأبعاد كطريقة مبتكرة لإنتاج سكاكين التقطيع المخصصة. تتيح هذه التقنية إنشاء نماذج أولية وإنتاج أشكال هندسية معقدة بسرعة، وهو ما كان يصعب تحقيقه سابقًا باستخدام طرق التصنيع التقليدية.

- التخصيصتتيح أساليب التصنيع الحديثة، بما في ذلك استخدام مواد متطورة مثل كربيد التنغستن والسيراميك، إمكانية تخصيص حواف الشفرات بالكامل. تضمن التصميمات المخصصة تلبية السكاكين لمتطلبات القطع الخاصة بمختلف المواد والصناعات، مما يُحسّن الكفاءة ويُقلل من وقت التوقف عن العمل.

أدت هذه الابتكارات في الطلاءات والمعالجات وتصميمات الحواف إلى تحسينات كبيرة في أداء ومتانة سكاكين التقطيع الدائرية. باختيار المزيج المناسب من المواد والطلاءات وتصميمات الشفرات الهندسية الدقيقة، يمكن للمصنعين تحسين كفاءة القطع بشكل كبير، وخفض تكاليف التشغيل، وتحسين الاستدامة العامة لعملياتهم.

5. أهمية التخصيص والهندسة الدقيقة

في ظلّ المنافسة الشديدة التي يشهدها القطاع الصناعي اليوم، غالبًا ما تواجه الشركات تحديات قطع فريدة تتطلب حلولًا مُصمّمة خصيصًا. وقد ازدادت أهمية التخصيص لتوفير الأدوات المناسبة لاحتياجات مُحدّدة.

- الحلول الخاصة بالصناعةسواءً للورق أو البلاستيك أو المعدن، لكل مادة خصائص قطع فريدة. تقدم نانجينغ Metal سكاكين تقطيع مُصممة خصيصًا لتلبية الاحتياجات المختلفة لمختلف الصناعات، مما يُحسّن الكفاءة ويُقلل من هدر المواد.

- الهندسة الدقيقةفي نانجينغ Metal، نستخدم أحدث تقنيات الهندسة الدقيقة لضمان استيفاء سكاكيننا لأعلى معايير الجودة. هذا الاهتمام بالتفاصيل يُمكّن عملائنا من تحقيق أعلى أداء في القطع مع تقليل وقت التوقف وتكاليف الصيانة.

6. الاستدامة والاقتصاد الدائري

تُعدّ الاستدامة مصدر قلق متزايد في جميع الصناعات، وسوق سكاكين التقطيع ليس استثناءً. يبحث المصنّعون بشكل متزايد عن طرق لتقليل النفايات، وإطالة عمر المنتجات، وتقليل الأثر البيئي لعملياتهم.

- استخدام المواد القابلة لإعادة التدويرمن خلال دمج المواد القابلة لإعادة التدوير في عملية الإنتاج، يمكن للمصنعين المساعدة في تقليل الأثر البيئي لسكاكين التقطيع. ويتماشى هذا مع مبادئ الاقتصاد الدائري، حيث تُعاد استخدام المنتجات وإصلاحها وإعادة تدويرها بدلاً من التخلص منها.

- عمر شفرة ممتد:أدت الابتكارات في المواد والطلاءات إلى إطالة عمر سكاكين التقطيع الدائرية بشكل ملحوظ. فالشفرات طويلة الأمد تقلل من تكرار استبدالها، مما يقلل الهدر ويحسّن الاستدامة العامة لعملية القطع.

- التصنيع الأخضرفي Nanjing Metal، نحن ملتزمون بممارسات التصنيع الخضراء، وتحسين عملياتنا لتقليل استهلاك الطاقة والبصمة البيئية.

7. الاتجاهات المستقبلية والتوقعات التكنولوجية

من المتوقع أن يشهد مستقبل سكاكين التقطيع الدائرية تحولات جذرية مدفوعةً بالتطورات في علوم المواد والتصنيع الرقمي والأتمتة. ومن المتوقع أن تُحسّن هذه الابتكارات كفاءة ودقة واستدامة عمليات القطع الصناعية بشكل كبير، مما يُتيح فرصًا جديدة للمصنعين لتحسين جودة المنتجات وخفض تكاليف التشغيل. دعونا نتعمق في هذه الاتجاهات المتطورة وتداعياتها المحتملة.

المواد الناشئة وشفرات الجيل التالي

يُعدّ السعي الدؤوب نحو مواد أكثر متانة وأداءً عاليًا دافعًا رئيسيًا في تطور سكاكين التقطيع. وبينما تُقدّم المواد الحالية، مثل الفولاذ عالي الكربون وكربيد التنغستن والسيراميك، أداءً مذهلاً، إلا أن الأبحاث الجارية تفتح آفاقًا جديدة في علم المواد.

1. المواد المركبة لشفرات القطع:

- مركبات المصفوفة Metal (MMCs):

- البوليمرات عالية الأداء

2. الجرافين والطلاءات النانوية:

- طلاءات الجرافين

- الطلاءات النانوية

ومن المتوقع أن تؤدي هذه المواد الناشئة إلى إحداث ثورة في إنتاج سكاكين التقطيع من خلال تمكين أدوات طويلة الأمد وعالية الأداء تعمل على تقليل وقت التوقف وتكاليف الصيانة، مع تحسين كفاءة القطع أيضًا.

صعود الأتمتة والتصنيع الذكي في إنتاج سكاكين التقطيع

تُغيّر الأتمتة والتصنيع الذكي طريقة إنتاج سكاكين التقطيع واستخدامها. فمع دمج أجهزة الاستشعار المتقدمة، والتعلم الآلي، وجمع البيانات آنيًا، سيُحسّن الجيل القادم من التصنيع الإنتاج والاستخدام إلى مستويات غير مسبوقة.

1. تحليلات البيانات في الوقت الفعلي لتحسين الأداء:

2. الأتمتة في تعديلات الشفرة

3. الأتمتة في تصنيع الشفرات

ومن خلال هذه التطورات، سوف يستفيد المصنعون من عمليات التقطيع المحسّنة للغاية والفعّالة من حيث التكلفة، مما يضمن أعلى مستويات الأداء ويقلل من مخاطر الأخطاء المرتبطة بالتعديلات اليدوية.

التخصيص على نطاق واسع: الطباعة ثلاثية الأبعاد والتصنيع الإضافي

من المتوقع أن تُحدث الطباعة ثلاثية الأبعاد، أو التصنيع الإضافي، نقلة نوعية في تصميم وإنتاج سكاكين التقطيع. فخلافًا لأساليب التصنيع التقليدية التي تعتمد على فصل المواد عن كتلة أكبر، تُنتج الطباعة ثلاثية الأبعاد الشفرات طبقة تلو الأخرى، مما يُتيح إمكانيات جديدة لتخصيص التصميم.

- التخصيص المعزز

- التخصيص الشامل

- النمذجة السريعة والتكرار:

تحولات السوق والطلب على سكاكين التقطيع المتقدمة

مع تطور الصناعات، يتغير الطلب على سكاكين التقطيع الدائرية. ويتزايد بحث العملاء عن شفرات توفر عمرًا افتراضيًا أطول ودقة أعلى وكفاءة أعلى، مدفوعةً بأهداف الاستدامة الأوسع والحاجة إلى خفض تكاليف التشغيل.

وبالتالي، سيتشكل مستقبل سكاكين التقطيع الدائرية من خلال مزيج من المواد المتطورة وتقنيات التصنيع المتقدمة وقدرات التخصيص المتزايدة. ومن المتوقع أن تعزز هذه الاتجاهات الكفاءة، وتخفض التكاليف، وتحسّن الأداء في مجموعة واسعة من الصناعات، مما سيقود في نهاية المطاف إلى تطوير تقنية التقطيع.

8. الاستنتاج

تلعب سكاكين التقطيع الدائرية دورًا محوريًا في العديد من الصناعات، إذ تُسهم في زيادة كفاءة ودقة عمليات القطع. وبفضل الابتكارات والتطورات المستمرة في المواد والطلاءات وتصميم الحواف والتخصيص، تطورت هذه السكاكين لتلبية المتطلبات المتغيرة باستمرار للتصنيع الحديث.

في نانجينغ Metalنحن ملتزمون بتوفير سكاكين تقطيع عالية الجودة ومخصصة، تلبي معايير الصناعة وتتجاوزها. بفضل خبرتنا وخبرتنا الفنية، نتمتع بمكانة متميزة لدعم الشركات في تحسين كفاءة القطع وزيادة الإنتاجية.

نحن نشجعكم على استكشف منتجاتنا والخدمات، والتي تم تصميمها لمساعدتك على تحقيق أداء متفوق في تطبيقاتك الصناعية.

مراجع

- "مواد لأدوات القطع الصناعية" - مجلة علوم المواد، ٢٠٢١

- "دور الطلاء في أداء الأدوات" - مراجعة الطلاءات المتقدمة، ٢٠٢٢

ردود 3

أهلاً

أبحث عن شيء ما عبارة عن شفرات تقطيع لقطع نوى الورق.

سيكون الحد الأقصى للسمك حوالي 10 مم

هل يمكنك أن توصيني بنوع من شفرات التقطيع مع المواصفات والسعر؟

مرحباً ريجينال، سأتواصل معك قريباً.

نعم منتجاتهم جيدة جدًا والخدمة سريعة.