1. المقدمة: لماذا يعد اختيار مادة شفرة القاطع المناسبة أمرًا بالغ الأهمية؟

في التصنيع الحديث، تعد آلات التقطيع من المعدات الأساسية في العديد من خطوط الإنتاج. سواء في معالجة المعادن أو إنتاج الورق أو تصنيع الأغشية البلاستيكية، تلعب آلات التقطيع دورًا رئيسيًا. في قلب هذه الآلات، تعد شفرات التقطيع مكونات أساسية. يؤثر أداء شفرة التقطيع بشكل مباشر على كفاءة الآلة ودقة القطع وجودة المنتج النهائي. لذلك، فإن اختيار مادة شفرة التقطيع المناسبة لا يمكن أن يطيل عمر الشفرة فحسب، بل يحسن أيضًا كفاءة الإنتاج ويقلل من وقت التوقف عن العمل ويقلل من تكاليف الصيانة.

تستكشف هذه المقالة خصائص مواد شفرات التقطيع المختلفة، مما يساعدك على اختيار الأفضل بناءً على احتياجات الإنتاج الخاصة بك وبيئة التشغيل.

2. نظرة عامة على مواد شفرة القاطع الشائعة

عند اختيار مادة شفرة التقطيع، يجب مراعاة عوامل مثل الخصائص الفيزيائية ومقاومة التآكل ومقاومة التآكل والفعالية من حيث التكلفة. فيما يلي بعض مواد شفرة التقطيع الشائعة وخصائصها:

2.1 الفولاذ عالي الكربون

مزايا:تشتهر شفرات الفولاذ عالي الكربون بصلابتها العالية ومقاومتها الممتازة للتآكل. ونظرًا لمحتوى الكربون العالي، يمكن لهذه المادة تحقيق مستوى صلابة مرتفع بعد المعالجة الحرارية المناسبة، مما يسمح لها بالحفاظ على حافة حادة أثناء القطع.

سلبيات:ومع ذلك، فإن الفولاذ عالي الكربون له حدوده. فعادة ما تكون صلابته العالية مصحوبة بهشاشة متزايدة، مما يجعل الشفرات أكثر عرضة للكسر تحت تأثير قوي أو عند قطع مواد صلبة. بالإضافة إلى ذلك، فإن الفولاذ عالي الكربون عرضة للصدأ، وخاصة في البيئات الرطبة أو المسببة للتآكل، مما يتطلب تدابير حماية إضافية.

التطبيقات المناسبة:غالبًا ما تُستخدم شفرات الفولاذ عالي الكربون في التطبيقات التي لا يكون فيها عمر الشفرة مهمًا، مثل قطع الورق والأفلام. وتجعلها تكلفتها المنخفضة نسبيًا خيارًا اقتصاديًا.

2.2 الفولاذ المقاوم للصدأ

مزايا:تشتهر شفرات الفولاذ المقاوم للصدأ بمقاومتها الممتازة للتآكل. تحتوي المادة على الكروم، الذي يشكل طبقة أكسيد الكروم الكثيفة التي تمنع المزيد من الأكسدة. تعد شفرات الفولاذ المقاوم للصدأ مثالية للاستخدام في البيئات الرطبة أو المسببة للتآكل الكيميائي. بالإضافة إلى ذلك، فإن الفولاذ المقاوم للصدأ سهل المعالجة نسبيًا، مما يسمح بتصنيع الشفرات بأشكال وأحجام مختلفة لتلبية احتياجات القطع المختلفة.

سلبيات:إن أحد العيوب الرئيسية لشفرات الفولاذ المقاوم للصدأ هو تكلفتها المرتفعة نسبيًا. وفي حين أن مقاومتها للتآكل وصيانتها المنخفضة يمكن أن تقلل من التكاليف على المدى الطويل، فإن الاستثمار الأولي أعلى بكثير من الاستثمار في شفرات الفولاذ عالي الكربون.

التطبيقات المناسبة:شفرات الفولاذ المقاوم للصدأ مناسبة لقطع المواد المسببة للتآكل أو في البيئات التي تتطلب نظافة عالية، مثل تغليف المواد الغذائية وتصنيع اللوازم الطبية.

2.3 فولاذ الأدوات

مزايا:يعتبر الفولاذ المستخدم في الأدوات مادة شائعة أخرى لشفرات التقطيع نظرًا لصلابته الاستثنائية ومقاومته للتآكل. فهو يحتوي على عناصر سبائكية مثل التنغستن والموليبدينوم والفاناديوم، والتي توفر للشفرات مقاومة عالية للتآكل وصلابة حرارية، مما يسمح لها بالحفاظ على أداء قطع جيد في درجات الحرارة العالية.

سلبيات:ومع ذلك، فإن تصنيع شفرات الفولاذ المستخدم في الأدوات مكلف لأن إضافة عناصر السبائك تزيد من تكاليف المواد. بالإضافة إلى ذلك، فإن معالجة الفولاذ المستخدم في الأدوات أمر صعب، ويتطلب تقنيات تشغيل دقيقة ومعدات.

التطبيقات المناسبة:تُستخدم شفرات الفولاذ المستخدمة في الأدوات بشكل أساسي في التطبيقات الصناعية الصعبة، مثل قطع الصفائح المعدنية والمواد الأكثر سمكًا. وهي تعمل بشكل استثنائي حيث تكون هناك حاجة إلى صلابة عالية ومقاومة للتآكل.

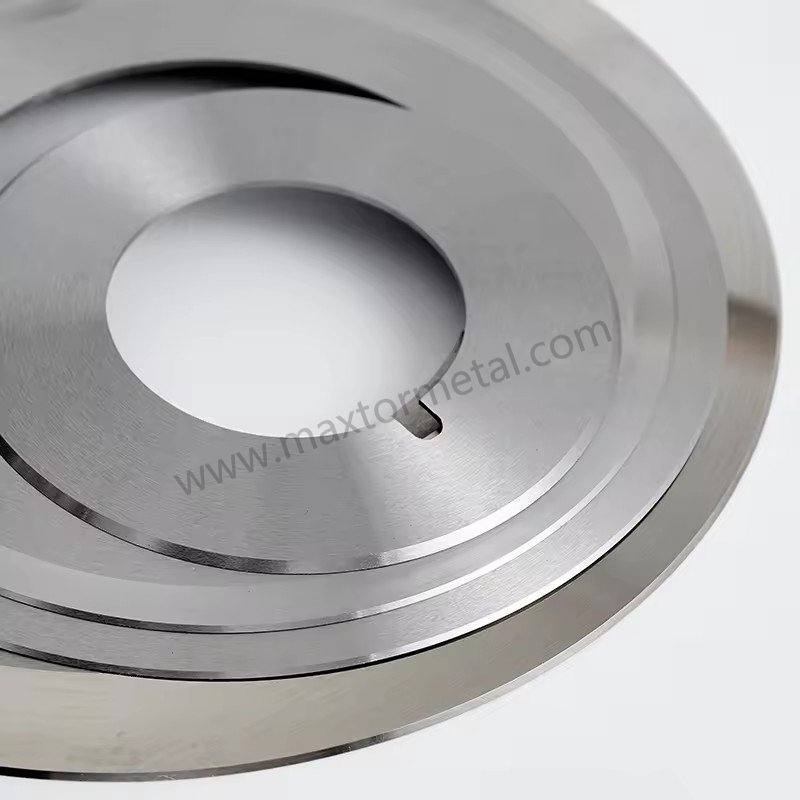

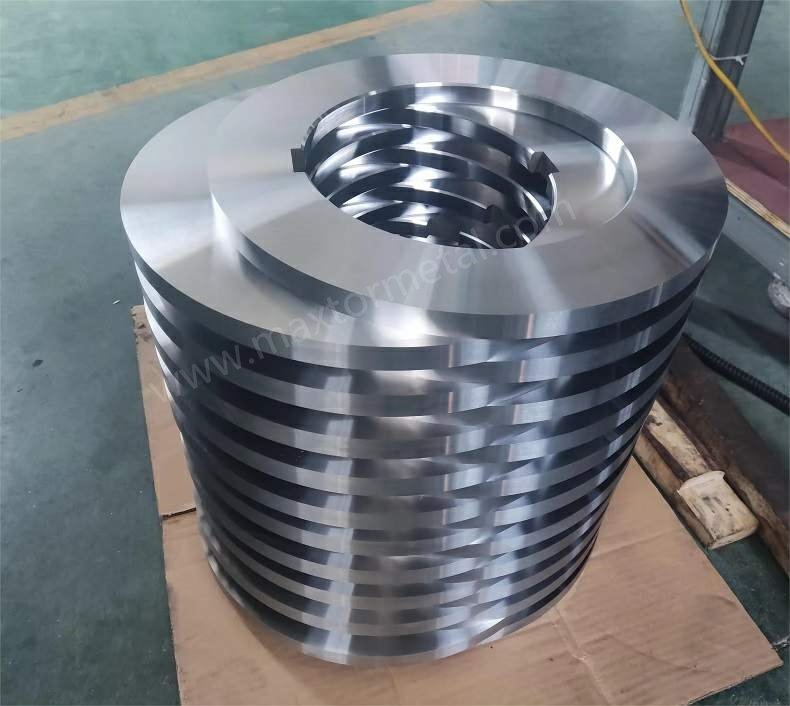

2.4 كربيد التنغستن

مزايا:يعتبر كربيد التنغستن من أصعب المواد المتاحة للشفرات، حيث يوفر مقاومة عالية للغاية للتآكل. وهو مناسب بشكل خاص لعمليات القطع عالية القوة وعالية السرعة. تتمتع شفرات كربيد التنغستن بعمر خدمة طويل للغاية وتحافظ على حدتها ومتانتها حتى في ظروف العمل القاسية.

سلبيات:العيب الرئيسي لشفرات كربيد التنغستن هو هشاشتها، مما يجعلها عرضة للكسر تحت تأثير الصدمات. بالإضافة إلى ذلك، فهي باهظة الثمن، وغالبًا ما تكون تكلفتها أعلى بعدة مرات من مواد الشفرات الأخرى.

التطبيقات المناسبة:تستخدم شفرات كربيد التنغستن بشكل شائع لقطع المواد الصلبة، مثل الفولاذ والنحاس وسبائك المعادن الأخرى. وهي مثالية للتطبيقات التي تتطلب مقاومة عالية للتآكل وعمر خدمة طويل.

3. كيفية اختيار مادة الشفرة بناءً على مواد القطع والتطبيقات

يعتمد اختيار مادة شفرة التقطيع المناسبة على مواد التقطيع والتطبيقات المحددة. فيما يلي بعض العوامل الرئيسية التي يجب مراعاتها:

- نوع المادة المراد قطعها:تختلف متطلبات القطع للمواد المختلفة. بالنسبة للمواد الأكثر ليونة مثل الورق والأفلام البلاستيكية، قد تكون شفرات الفولاذ عالي الكربون أو الفولاذ المقاوم للصدأ كافية. بالنسبة للصفائح المعدنية والمواد الصلبة الأخرى، تعد شفرات الفولاذ أو كربيد التنغستن خيارات أفضل.

- بيئة التشغيل:تؤثر الظروف البيئية مثل الرطوبة ودرجة الحرارة والتعرض للمواد الكيميائية أيضًا على اختيار المواد. تعد شفرات الفولاذ المقاوم للصدأ مفيدة في البيئات الرطبة أو المسببة للتآكل الكيميائي.

- كفاءة الإنتاج واعتبارات التكلفة:على الرغم من أن المواد عالية الأداء مثل شفرات كربيد التنغستن لها تكلفة أولية عالية، فإن متانتها وتكرار استبدالها المنخفض يمكن أن يقلل بشكل كبير من التكاليف على المدى الطويل.

- تكاليف السلامة والصيانة:يؤثر معدل التآكل وتكرار استبدال مواد الشفرات المختلفة بشكل مباشر على السلامة التشغيلية والتكاليف. يمكن أن يؤدي اختيار المواد المتينة إلى تقليل تكرار الاستبدال وتحسين سلامة الإنتاج.

4. الأخطاء الشائعة والنصائح عند اختيار مواد الشفرة

عند اختيار مواد شفرة التقطيع، يجب أن تكون على دراية بالأخطاء والاعتبارات الشائعة التالية:

- خطأ:التركيز فقط على التكاليف الأولية مع إهمال التكلفة الإجمالية للاستخدام على المدى الطويل. تختار بعض الشركات شفرات أرخص لتوفير التكاليف، لكن هذه الشفرات غالبًا ما تفتقر إلى المتانة، مما يؤدي إلى استبدالها بشكل متكرر وزيادة وقت التوقف عن العمل.

- اعتبار:قد تختلف جودة المواد بشكل كبير بين الموردين. قبل الشراء، تأكد من أن مواد المورد تلبي معايير الصناعة ويمكنها اجتياز اختبارات الجودة اللازمة.

- اقتراح:ننصح المستخدمين بإجراء تجارب على نطاق صغير قبل الشراء، واختبار الشفرات في بيئة الإنتاج الفعلية للتحقق من جودتها وملاءمتها.

5. نصائح لإطالة عمر خدمة شفرات التقطيع

لتمديد عمر خدمة شفرات التقطيع، إليك بعض النصائح العملية:

- التركيب والمعايرة الصحيحة:تأكد من تثبيت الشفرات بشكل آمن وأن زاوية القطع والضغط مناسبان لتجنب التآكل غير الطبيعي والتلف الناتج عن التركيب غير السليم.

- الصيانة الدورية والفحص:قم بإنشاء جدول فحص وصيانة منتظم للتحقق من تآكل الشفرات وتجنب استخدام الشفرات المهترئة بشكل مفرط، مما قد يؤدي إلى إتلاف الماكينة أو التسبب في حوادث تتعلق بالسلامة.

- التنظيف والعناية:اختر طرق التنظيف المناسبة بناءً على خصائص مادة الشفرة. على سبيل المثال، يجب أن تخضع شفرات الفولاذ المقاوم للصدأ للوقاية من الصدأ بشكل منتظم، بينما يجب أن تتجنب شفرات كربيد التنغستن الصدمات الشديدة.

6. الخاتمة: كيفية اختيار أفضل المواد لتحسين كفاءة الإنتاج

يعد اختيار مادة شفرة التقطيع المناسبة أمرًا أساسيًا لتحسين كفاءة الإنتاج وخفض التكاليف وضمان جودة المنتج. ناقشت هذه المقالة إيجابيات وسلبيات أربع مواد شائعة وقدمت إرشادات حول اختيار المادة المناسبة بناءً على تطبيقات محددة. من خلال النظر في عوامل مثل خصائص المواد وسيناريوهات التطبيق وبيئة التشغيل والفعالية من حيث التكلفة، يمكنك اختيار مادة الشفرة الأكثر ملاءمة لآلة التقطيع الخاصة بك.

7. الأسئلة الشائعة

عند اختيار مواد شفرة التقطيع، غالبًا ما يطرح العملاء أسئلة شائعة. فيما يلي خمسة أسئلة شائعة وإجاباتها لمساعدتك على فهم واختيار مواد الشفرة المناسبة بشكل أفضل.

7.1 كيف يمكنني تقييم جودة مواد الشفرة؟

إجابة:يمكنك تقييم جودة مادة الشفرة من خلال مراعاة عدة عوامل: أولاً، اختر موردًا حسن السمعة واطلب تحليل تكوين المادة وتقارير اختبار الأداء. يمكنك أيضًا إجراء اختبارات الصلابة ومقاومة التآكل لضمان تلبية الشفرات للمعايير المطلوبة. بالإضافة إلى ذلك، فإن مقارنة اتساق الجودة للدفعات المختلفة يمكن أن يساعد في تقييم موثوقية المورد.

7.2 لماذا تتآكل شفراتي بسرعة كبيرة؟

إجابة:يمكن أن يحدث تآكل سريع للشفرة نتيجة لعدة عوامل، بما في ذلك:

- اختيار مادة غير مناسبة لتطبيق القطع.

- تركيب أو معايرة الشفرة بشكل غير صحيح، مما يؤدي إلى توزيع غير متساوٍ للقوة أثناء التشغيل.

- معلمات القطع غير الصحيحة، مثل السرعة الزائدة أو الضغط الزائد.

- العوامل البيئية مثل درجة الحرارة أو الرطوبة أو التعرض للمواد الكيميائية التي تؤدي إلى تسريع تآكل الشفرة.

7.3 ما الذي يسبب تشقق الشفرات أو كسرها أثناء الاستخدام؟

إجابة:عادة ما يكون سبب تشقق الشفرة أو كسرها هو التأثير المفرط أو التوزيع غير المتساوي للقوة. وقد يحدث هذا إذا واجهت حطامًا صلبًا أو قطعًا معدنية أثناء القطع أو إذا كانت مادة الشفرة تفتقر إلى الصلابة الكافية لمهام القطع عالية القوة. بالإضافة إلى ذلك، يمكن أن تتسبب القوة الجانبية المفرطة أثناء التركيب أو الاستخدام في تلف حافة الشفرة أو كسرها.

7.4 كيف أختار مادة الشفرة المناسبة لاحتياجات القطع المختلفة؟

إجابة:يعتمد اختيار مادة الشفرة على طبيعة المادة التي يتم قطعها:

- بالنسبة للمواد اللينة مثل الورق والأغشية البلاستيكية، يوصى باستخدام شفرات مصنوعة من الفولاذ عالي الكربون أو الفولاذ المقاوم للصدأ بسبب صلابتها المعتدلة وتكلفتها الاقتصادية.

- بالنسبة للمواد الصلبة أو السميكة، مثل الصفائح المعدنية أو الفولاذ المستخدم في الأدوات أو شفرات كربيد التنغستن، فهي مثالية بسبب صلابتها العالية ومقاومتها للتآكل.

- في البيئات المسببة للتآكل أو حيث تكون هناك حاجة إلى نظافة عالية، فإن الشفرات المصنوعة من الفولاذ المقاوم للصدأ هي الخيار الأفضل.

7.5 كيف ينبغي صيانة الشفرات والعناية بها؟

إجابة:الصيانة والعناية المناسبتان أمران ضروريان لإطالة عمر خدمة الشفرات. وفيما يلي بعض نصائح الصيانة:

- قم بتنظيف الشفرات بانتظام لمنع تراكم البقايا، وخاصة عند قطع المواد اللاصقة.

- بالنسبة للشفرات المعرضة للصدأ، مثل الفولاذ عالي الكربون، قم بتطبيق تدابير منتظمة لمنع الصدأ.

- قم بتخزين الشفرات بشكل صحيح بعد الاستخدام، وتجنب ملامستها للأجسام الصلبة الأخرى لمنع تلف الحافة.

- قم بفحص تآكل الشفرات بشكل منتظم واستبدالها حسب الحاجة بناءً على تكرار الاستخدام ومستوى التآكل للحفاظ على أداء القطع وكفاءة الإنتاج.

8. الخاتمة: ما هي الخطوة التالية؟

إذا كانت لديك أسئلة أخرى حول اختيار مادة شفرة التقطيع المناسبة، فلا تتردد في الاتصال بفريق المبيعات لدينا للحصول على المشورة المهنية. يمكنك أيضًا طلب عينة مجانية لتجربة جودة وأداء شفراتنا بشكل مباشر.

من خلال تقديم هذا الدليل الشامل، نهدف إلى مساعدتك في اتخاذ قرارات مستنيرة عند اختيار مواد شفرات التقطيع، وضمان الأداء الأمثل في عملياتك. بغض النظر عن احتياجاتك الإنتاجية، لدينا الحل المناسب لك.