تواجه صناعة معالجة البلاستيك تحديات مستمرة. يجب على المصنّعين الموازنة بين الكفاءة وضبط التكاليف وجودة المنتج. ومن العوامل التي غالبًا ما يتم إغفالها، ولكنها بالغة الأهمية، شفرات صناعية المستخدمة في هذه العملية. الحق شفرات معالجة البلاستيك تحسين دقة القطع، وتقليل وقت التوقف، وإطالة عمر الماكينة.

في نانجينغ Metalلدينا 18 عامًا من الخبرة في التصميم والتصنيع عالية الأداء السكاكين الصناعيةتساعد حلولنا مُصنّعي البلاستيك على زيادة إنتاجيتهم وخفض تكاليفهم. يستكشف هذا الدليل أنواعًا مختلفة من الشفرات، وخيارات المواد، ونصائح الصيانة، وأحدث ابتكارات الصناعة.

1. أنواع الشفرات الصناعية لمعالجة البلاستيك

تتطلب معالجة البلاستيك القطع الدقيق في مراحل مختلفة، من تحضير المواد الخام إلى التشكيل النهائي. تعتمد كفاءة هذه العملية بشكل كبير على اختيار الشفرة، إذ تؤدي كل شفرة وظائف فريدة. فيما يلي تفصيل لأكثر السكاكين الصناعية استخدامًا في صناعة البلاستيك، بالإضافة إلى التفاصيل الفنية، وتركيبات المواد، وبيانات الأداء الواقعية.

1.1 دوارات وسكاكين التكوير

تُعدّ سكاكين التحبيب أساسيةً في عمليات البثق وإعادة التدوير، حيث تُقطّع خيوط البلاستيك المنصهرة إلى حبيباتٍ متجانسة الحجم. تُستخدم هذه الحبيبات لاحقًا في قولبة الحقن، أو النفخ، أو إنتاج الأفلام.

مقاييس الأداء الرئيسية:

- سرعة الشفرة: تعمل عادةً بسرعة تتراوح بين 1500 و3500 دورة في الدقيقة

- دقة القطع: ±0.05 مم

- صلابة المادة: 60-72 HRC (مقياس روكويل للصلابة)

تكوين المواد:

| مادة | الصلابة (HRC) | ارتداء المقاومة | المقاومة للتآكل | التطبيق الموصى به |

| كربيد التنغستن | 72 | ★★★★★ | ★★★☆☆ | قطع عالي السرعة، عمر طويل |

| أداة الفولاذ D2 | 60-62 | ★★★★☆ | ★★★☆☆ | التكوير للأغراض العامة |

| الفولاذ المقاوم للصدأ (440C) | 58-60 | ★★★☆☆ | ★★★★★ | البيئات المسببة للتآكل (على سبيل المثال، التكوير تحت الماء) |

رؤية الصناعة:

وفقًا لتحليل السوق لعام 2023 بواسطة جراند فيو للأبحاثيتزايد الطلب على شفرات التكوير عالية الأداء بمقدار 6.8% سنويًا، مدفوعًا بالنمو في إعادة تدوير البلاستيك والبثق.

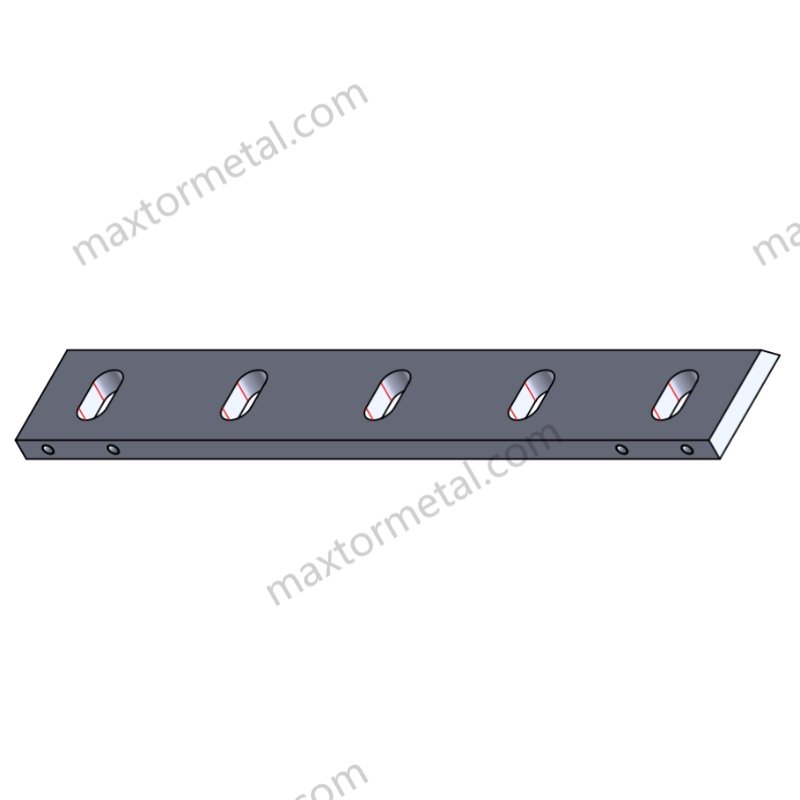

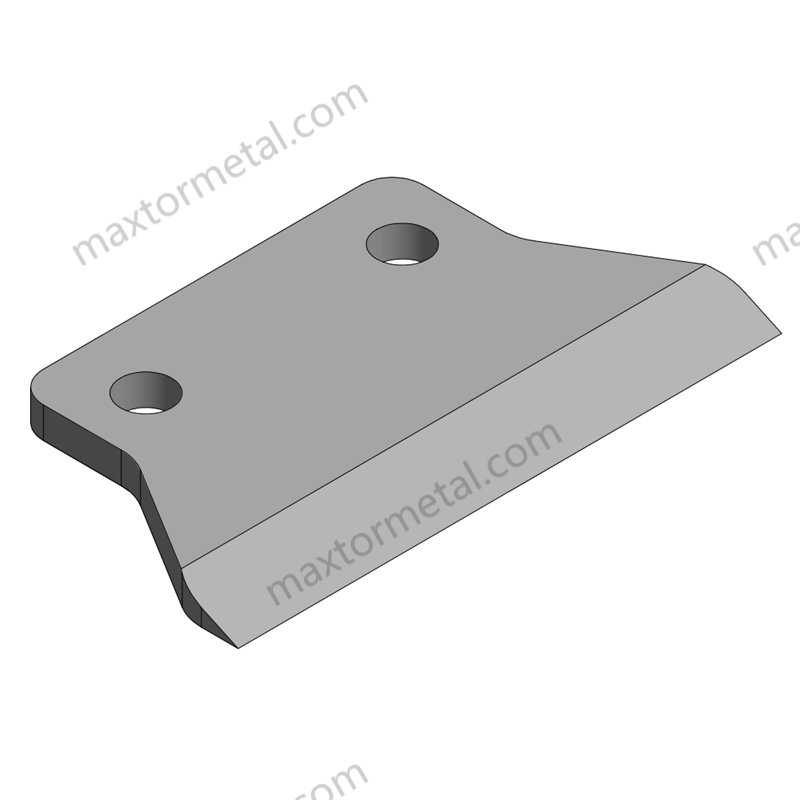

1.2 شفرات كسارة البلاستيك (سكاكين التحبيب)

تُفرم هذه الشفرات النفايات البلاستيكية إلى رقائق صغيرة أو تُطحن مرة أخرى، مما يجعلها قابلة لإعادة الاستخدام في التصنيع. تضمن سكاكين التحبيب عالية الجودة قطعًا نظيفة، وتُقلل من تكوّن الغبار، وتُقلل من استهلاك الطاقة.

مقاييس الأداء الرئيسية:

- مقاومة الصدمات: 40-50 جول/سم²

- سمك الشفرة: 10-30 ملم (حسب حجم الماكينة)

- سعة المعالجة: 500-5000 كجم/ساعة

أنواع الشفرات الشائعة:

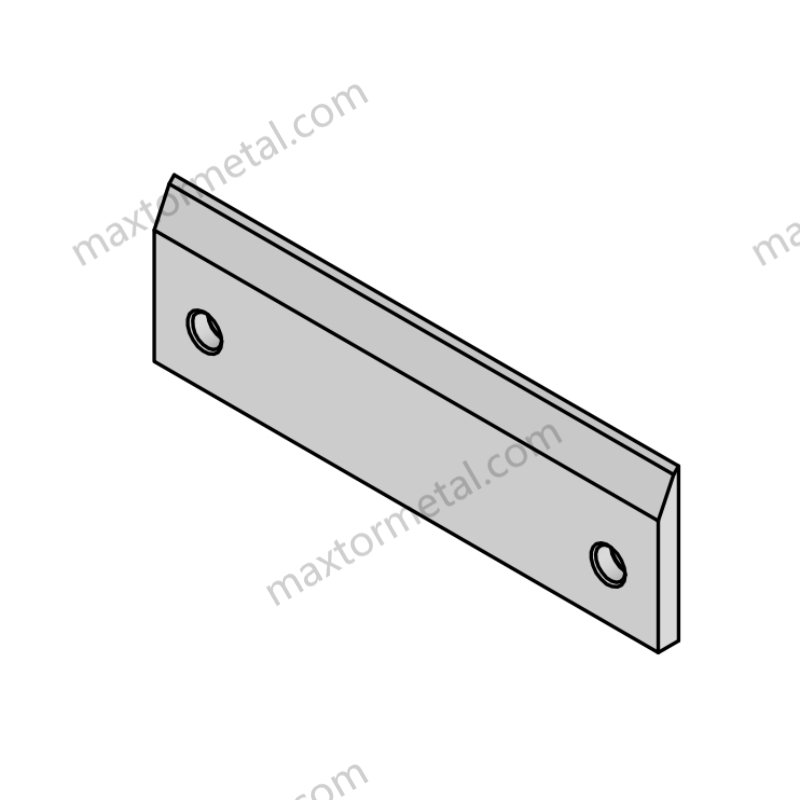

- شفرات الحبيبات المسطحة: تُستخدم للبلاستيك الصلب (مثل PVC وABS وPC)

- شفرات المخلب: مثالية للمواد البلاستيكية ذات الجدران السميكة

- شفرات على شكل حرف V: مصممة لتقليل الحرارة وتوليد الضوضاء

دراسة الحالة:

حسّن مصنع لإعادة تدوير البلاستيك في ألمانيا كفاءته بمقدار 22% بعد التحول من استخدام شفرات فولاذية تقليدية إلى سكاكين حبيبات كربيد التنغستن. انخفض استهلاك الطاقة لكل طن من البلاستيك المُعالج بمقدار 14%، مما يُبرز أهمية مادة الشفرات في كفاءة التكلفة الإجمالية.

1.3 شفرات قرص مطحنة الطحن البلاستيكية

تطحن هذه الشفرات المواد البلاستيكية إلى مساحيق ناعمة، تُستخدم عادةً في تطبيقات القولبة الدورانية والطلاء. يضمن تصميم الشفرة توزيعًا متساويًا لحجم الجسيمات ويمنع ارتفاع درجة حرارة المادة.

مقاييس الأداء الرئيسية:

- سرعة دوران الشفرة: 4,500–7,000 دورة في الدقيقة

- حجم المسحوق النهائي: 10-500 ميكرون

- عمر الشفرة: 8-12 شهرًا في ظل ظروف التشغيل العادية

الابتكارات التقنية:

✅ الطحن بالتبريد العميق: يستخدم بعض المصنعين تبريد النيتروجين السائل لتحسين دقة القطع وإطالة عمر الشفرة.

✅ تقنية الطلاء متعدد الطبقات: يمكن لطلاء نتريد التيتانيوم (TiN) زيادة عمر الشفرة بمقدار 50% مقارنة بالشفرات غير المطلية.

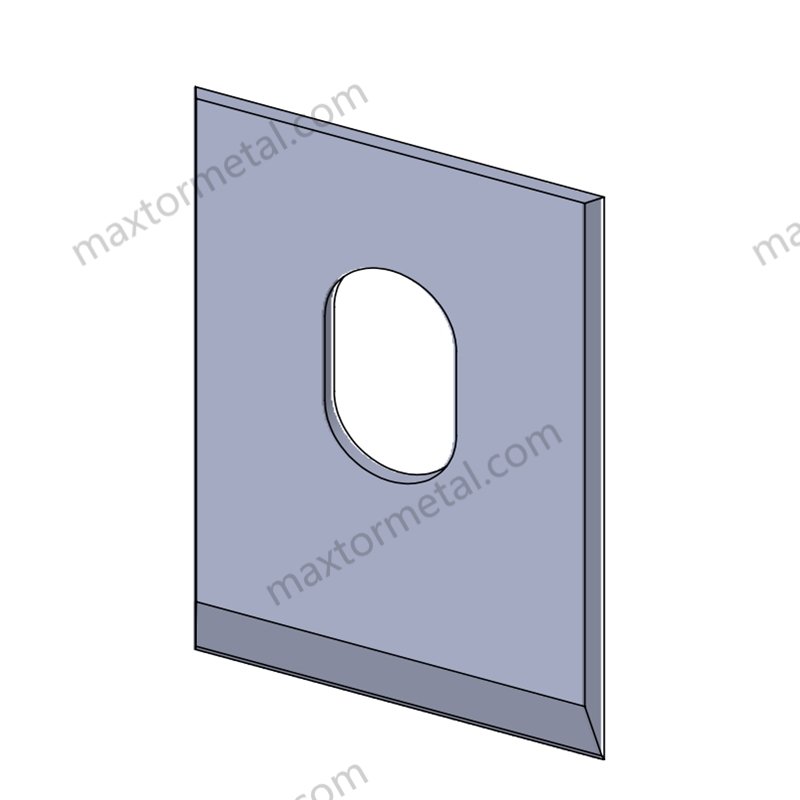

1.4 شفرات حبيبات حلقات الماء

تقطع هذه السكاكين المتخصصة خيوطًا بلاستيكية تحت الماء ويجب أن تتحمل التقلبات الشديدة في درجات الحرارة والتآكل.

مقاييس الأداء الرئيسية:

- درجة حرارة التشغيل: 100–250 درجة مئوية

- مقاومة التآكل: ISO 9227 (اختبار رش الملح: >500 ساعة)

- الاحتفاظ بحافة الشفرة: يحافظ على الحدة لمدة تصل إلى 1500 دورة إنتاج

مقارنة المواد لشفرات حبيبات حلقات الماء:

| مادة | المقاومة للتآكل | الصلابة (HRC) | أفضل حالة استخدام |

| الفولاذ المقاوم للصدأ 440C | ★★★★★ | 58-60 | التطبيقات تحت الماء |

| الفولاذ المطلي بالتيتانيوم | ★★★★☆ | 62-64 | تطبيقات التآكل العالي |

1.5 شفرات صناعية عالمية أخرى

يتم استخدام الشفرات الدوارة وسكاكين التقطيع وسكاكين التشذيب في عمليات مثل إنتاج الأغشية البلاستيكية وصنع الأكياس وقطع الصفائح.

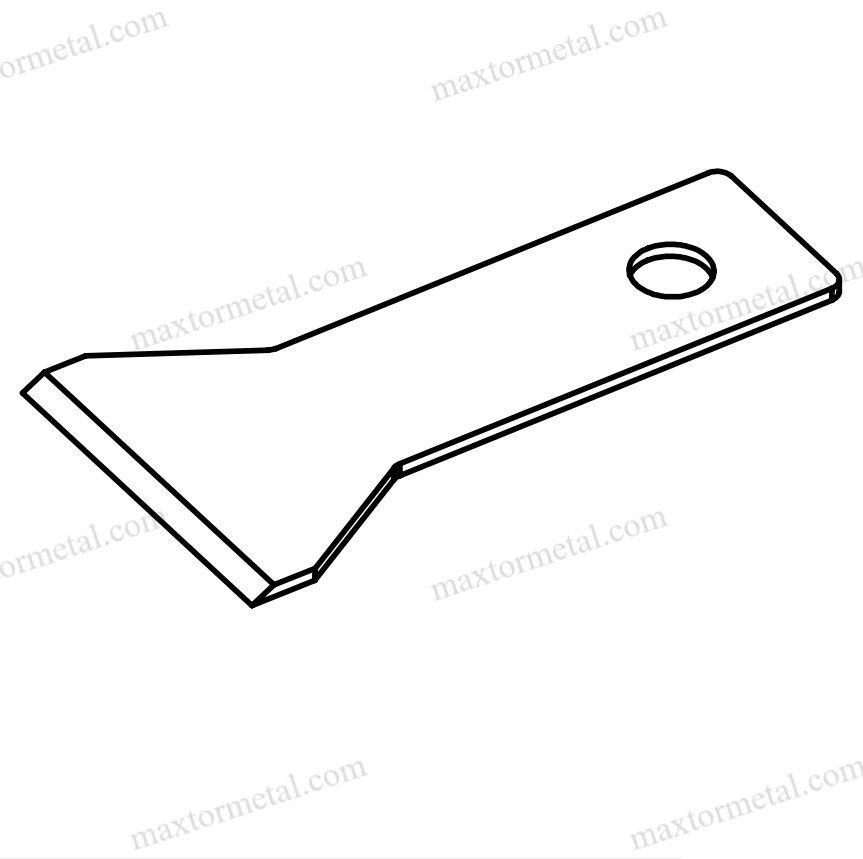

- الشفرات الدوارة: تستخدم في تقطيع الأفلام البلاستيكية بدقة

- سكاكين التشذيب: تستخدم في قطع البلاستيك الزائد من الأجزاء المصبوبة

- شفرات القص: تُستخدم في قطع الألواح والصفائح البلاستيكية

2. اختيار مادة الشفرة: رؤى متقدمة

يؤثر اختيار مادة الشفرة المناسبة بشكل مباشر على دقة القطع، وطول عمر الشفرة، وتكاليف التشغيل. فيما يلي نظرة متعمقة على تحليل البنية الدقيقة وبيانات الأداء الواقعية للمواد الشائعة.

نتائج اختبار المواد المتقدمة

| مادة | مقاومة التآكل (اختبار ISO 3685، دورات) | المقاومة للتآكل (ASTM B117، ساعات) | الصلابة (HRC) | الأفضل لـ |

| كربيد التنغستن | 1,500,000 | 300 | 72 | قطع عالي السرعة وعالي الحجم |

| أداة الفولاذ D2 | 950,000 | 200 | 60-62 | التطبيقات العامة |

| الفولاذ المقاوم للصدأ 440C | 600,000 | >500 | 58-60 | البيئات المسببة للتآكل |

| الفولاذ عالي السرعة (HSS) | 800,000 | 250 | 64 | قطع دقيق وحواف دقيقة |

رؤى بيانات الصناعة:

دراسة أجراها مجلة علوم التصنيع (2023) وجدت دراسة أن شفرات كربيد التنغستن تتفوق على الفولاذ المستخدم في الأدوات بما يصل إلى 35% في طول العمر، مما يجعلها الخيار المفضل لمصانع معالجة البلاستيك ذات الحجم الكبير.

3. الصيانة المتقدمة وتحسين عمر الخدمة

الصيانة الدورية ضرورية لإطالة عمر الشفرة وضمان جودة قطع ثابتة. إليك تقنيات متطورة تستخدمها كبرى شركات تصنيع البلاستيك.

3.1 تنظيف الشفرة والطلاء المضاد للالتصاق

✅ تقنية التنظيف بالموجات فوق الصوتية: تزيل بقايا البلاستيك دون تآكل ميكانيكي

✅ طلاءات التيفلون وDLC (الكربون الشبيه بالماس): تقلل الالتصاق وتحسن عمر المنتج بما يصل إلى 40%

3.2 إعادة الطحن الدقيق وتحسين الحواف

✅ تضمن عملية إعادة الطحن الموجهة بالليزر دقة حافة تبلغ ±0.02 مم

✅ إعادة التصلب بالتبريد العميق: إطالة مدة الاحتفاظ بحدة الشفرة بمقدار 30%

3.3 الصيانة التنبؤية باستخدام الذكاء الاصطناعي

✅ أجهزة استشعار تحليل الاهتزاز: اكتشاف الشقوق الدقيقة قبل الفشل

✅ تتبع الاستخدام القائم على الذكاء الاصطناعي: يتنبأ بجداول إعادة الشحذ بدقة 95%

4. دليل اختيار الشفرة: تجنب الأخطاء المكلفة

قد يؤدي اختيار شفرة صناعية غير مناسبة لمعالجة البلاستيك إلى انخفاض كفاءة الآلة، وتآكلها المفرط، وزيادة تكاليف الإنتاج. يتطلب اختيار الشفرة المناسبة فهمًا دقيقًا لتوافق الآلة، وخصائص المواد البلاستيكية، وظروف القطع.

فيما يلي، نقدم إطارًا تفصيليًا لاختيار الشفرة الأكثر كفاءة مع تجنب الأخطاء الشائعة في الصناعة.

4.1 العوامل الرئيسية في اختيار الشفرة

1. حجم وشكل الشفرة - مطابقة لمواصفات الماكينة

يجب أن تكون أحجام السكاكين الصناعية مناسبة تمامًا للآلة التي تستخدم فيها. حتى الانحرافات البسيطة يمكن أن تسبب سوء المحاذاة، وزيادة الاحتكاك، والقطع غير المتساوي.

اعتبارات حجم الشفرة:

✅ الطول والعرض: يجب أن يتوافقا مع أبعاد غرفة القطع الخاصة بالماكينة

✅ السُمك: سميك جدًا → استهلاك طاقة أعلى، رقيق جدًا → عرضة للتشقق

✅ ملف تعريف الحافة: زوايا مختلفة للقص أو التقطيع أو السحق

مثال:

- تتطلب آلة حبيبات البلاستيك التي تعمل بسرعة 500 كجم/ساعة سكين حبيبات من النوع V بزاوية قطع 30 درجة للحصول على الأداء الأمثل.

- تحتاج سكين التكوير في النظام تحت الماء إلى شفرة ذات حافة مسطحة ومقاومة للتآكل لمنع التشوه تحت الضغط.

2. توافق المواد - اختيار الشفرة المناسبة لنوع البلاستيك

تختلف المواد البلاستيكية في الكثافة والصلابة ونقطة الانصهار، مما يؤثر على كيفية تفاعلها مع مواد الشفرة المختلفة.

| نوع البلاستيك | الصلابة (الشاطئ د) | تحدي القطع | مادة الشفرة الموصى بها | نوع الحافة |

| بولي كلوريد الفينيل (صلب) | 80-90 | هش، خطر التقطيع | أداة الفولاذ D2 | مسنن |

| حيوان أليف | 70-80 | صلابة عالية | كربيد التنغستن | حافة دقيقة |

| البولي كربونات (PC) | 85-90 | حساس للحرارة | الفولاذ عالي السرعة (HSS) | زاوية حادة |

| PP و PE (البلاستيك الناعم) | 60-70 | يمكن أن يلطخ ويسد الشفرات | الفولاذ المقاوم للصدأ (440C) | الحافة المستقيمة |

| النايلون (PA6، PA66) | 75-85 | يولد احتكاكًا عاليًا | شفرات مطلية بالتيتانيوم | حافة مصقولة |

3. Cutting Speed & Heat Resistance – Preventing Premature Blade Failure

Each industrial cutting process operates at different speeds, generating heat and friction. Selecting a blade with the right heat resistance ensures longer life and cleaner cuts.

Blade Performance in High-Speed Cutting:

| مادة الشفرة | Max Operating Temperature (°C) | Wear Resistance (ISO 3685, cycles) | Recommended for |

| كربيد التنغستن | 1,000°C | 1,500,000 | High-speed pelletizing, recycling |

| أداة الفولاذ D2 | 600 درجة مئوية | 950,000 | Granulation, general plastic cutting |

| M2 High-Speed Steel (HSS) | 650°C | 1,200,000 | Precision cutting, film slitting |

| الفولاذ المقاوم للصدأ (440C) | 500°C | 600,000 | Wet cutting, underwater pelletizing |

مثال:

- A high-speed plastic pelletizing line (5,000 RPM) requires tungsten carbide pelletizer knives, as standard steel blades would soften and lose sharpness at such temperatures.

- A low-speed plastic crushing process (1,000 RPM) can use D2 steel granulator blades, balancing cost and durability.

4.2 Common Mistakes and Their Solutions

Even with high-quality blades, operational errors can lead to frequent failures, production delays, and increased maintenance costs. Below are the most common selection and usage mistakes and how to prevent them.

Mistake #1: Choosing Low-Quality or Incompatible Blade Materials

🔴 Problem:

- Using low-carbon steel blades for hard plastics (e.g., PC, ABS) leads to rapid dulling and increased downtime.

- Cheap blades tend to chip when cutting fiber-reinforced plastics (FRP).

✅ حل:

- Use premium alloys: High-speed steel (HSS) or tungsten carbide lasts 3–5x longer than low-grade tool steel.

- Consider coated blades: Titanium nitride (TiN) coatings reduce friction by 40%, extending lifespan.

Mistake #2: Incorrect Sharpening & Regrinding Practices

🔴 Problem:

- Over-grinding creates uneven edges, causing poor cut quality.

- Using the wrong sharpening angle reduces efficiency.

✅ حل:

- Follow OEM guidelines for optimal grinding angles (e.g., D2 steel blades = 30° angle).

- Use computer-controlled CNC grinding for precision sharpening.

Mistake #3: Ignoring Maintenance & Storage Best Practices

🔴 Problem:

- Storing blades in humid environments leads to corrosion.

- Plastic residue buildup increases heat and friction, shortening blade life.

✅ حل:

- Use climate-controlled storage to prevent rust.

- Implement ultrasonic blade cleaning to remove residues without mechanical wear.

Blade Longevity Data:

A 2023 industry study found that regular regrinding & coating extends blade lifespan بواسطة up to 35%, reducing long-term operational costs.

4.3 How to Optimize Blade Performance for Maximum ROI

1. Select Blades Based on Application-Specific Needs

- Recycling plants → Use tungsten carbide crusher knives for durability

- Film slitting → Use HSS rotary blades for precision

- Underwater pelletizing → Use corrosion-resistant stainless steel

2. Implement Predictive Maintenance Systems

- AI-based monitoring systems track wear patterns and optimize replacement schedules.

- Vibration sensors detect early-stage blade defects, reducing unexpected failures.

3. Invest in High-Quality Regrinding Services

- Regrinding restores 90% of the original blade performance at 30% of the replacement cost.

5. The Advantages of شفرات مخصصة: Precision Engineering for Maximum Efficiency

Off-the-shelf industrial blades work well in standard applications, but custom blades can significantly enhance cutting efficiency, durability, and cost savings in plastic processing. Tailored solutions ensure better machine compatibility, optimized cutting angles, and longer blade life, reducing overall operating costs.:

- Precision Engineering: Exact-Fit Designs for Your Equipment

- Blade Geometry Optimization: Enhanced Cutting Angles for Efficiency

- Advanced Coatings: Reducing Friction & Extending Blade Life

- Custom Hardness & Material Selection

- Cost Savings with Custom Industrial Blades: Lower blade replacement frequency, Less machine wear, Better energy efficiency.

6. دور الشفرات في إعادة تدوير البلاستيك: تعظيم كفاءة الاسترداد

With global sustainability targets and increasing plastic waste, the demand for high-performance recycling blades has grown by 7.2% annually (مستقبل أبحاث السوق 2024).

Recycling blades face extreme conditions, such as:

⚠ Contaminated plastics (dirt, metal particles)

⚠ High-impact cutting (shredding rigid plastics)

⚠ Continuous operation (24/7 industrial recycling lines)

6.1 Key Features of Recycling Blades

🔵 Extra-Wear Resistance: Recycling knives are exposed to abrasive contaminants (glass-filled plastics, metal fragments). Tungsten carbide coatings extend life by 3x compared to standard steel.

🔵 Anti-Adhesion Coatings: Prevent plastic residue buildup (common in PET & HDPE recycling). Teflon-coated blades reduce maintenance frequency by 35%.

🔵 Shock-Resistant Materials: Tempered tool steel (D2, M2) withstands sudden impact forces in plastic shredders and granulators.

| Recycling Process | نوع الشفرة | Best Material | عمر |

| Plastic Shredding | شفرات الحبيبات | أداة الفولاذ D2 | 12-18 months |

| Fine Grinding | Pulverizer Discs | كربيد التنغستن | 24+ months |

| Pelletizing | Rotors & Knives | HSS or Carbide | 18+ months |

✅ Industry Data: A 2023 European Recycling Study found that optimized blades increase plastic recovery efficiency by up to 30%.

7. أحدث الابتكارات في تصنيع الشفرات الصناعية: تقنية القطع الذكية

Advances in blade manufacturing have significantly improved precision, longevity, and automation.

7.1 CNC Precision Machining – Achieving Micron-Level Accuracy

💡 High-precision CNC grinding ensures:

✔ ±0.002 mm edge tolerance for uniform cutting

✔ Lower vibration levels, improving cut quality

✔ Automated regrinding, extending blade life

🔍 Example: A high-speed plastic slitting factory improved cut precision by 40% using CNC-ground HSS rotary knives.

7.2 Laser Cutting Technology – Ultra-Fine Blade Edges

🚀 Laser-cut industrial knives deliver:

✔ Smoother edges → Eliminates micro-tears in soft plastics

✔ Higher wear resistance → Edges last 30% longer

✔ Faster manufacturing → Shorter lead times for custom orders

🔍 Case Study: A thermoforming company using laser-cut circular knives reduced scrap material by 12% and increased production speed.

7.3 Smart Coatings – Extending Blade Life & Efficiency

✅ Diamond-Like Carbon (DLC) Coatings → Reduce friction by 40%

✅ Cryogenic Treatment for Steel Blades → Extends durability by 25%

✅ AI-Enhanced Wear Monitoring Sensors → Predict replacement schedules with 95% accuracy

🔍 Future Trends: AI-driven self-sharpening blades will automatically maintain edge sharpness, reducing downtime by 50%.

8. اتجاهات الصناعة: مستقبل شفرات معالجة البلاستيك

The industrial blade market is evolving rapidly as manufacturers seek greater efficiency, sustainability, and automation in plastic processing. By 2030, the global market for industrial cutting tools is projected to exceed $39 billion, with the plastic processing sector contributing over 20% of the demand (Market Research Future, 2024).

8.1 Sustainable Blade Materials: Meeting Global Environmental Standards

As plastic recycling regulations tighten worldwide, manufacturers are shifting towards eco-friendly blade materials. The European Union’s Circular Economy Plan and China’s “Zero Waste” initiatives are driving demand for:

✅ Recyclable tool steel – Blades made from 100% recyclable tool steel reduce industrial waste.

✅ Coated tungsten carbide – Provides 3x the lifespan of standard blades, reducing material consumption.

✅ Low-energy manufacturing processes – Advanced vacuum heat treatments cut energy use by 20% compared to traditional forging.

🔍 رؤية الصناعة:

A 2023 study by the Global Plastics Alliance found that companies using high-durability, low-waste blades in recycling operations saw a 15% reduction in overall energy consumption.

8.2 Growth of Automation in Blade Manufacturing

The integration of Industry 4.0 technologies is reshaping plastic processing blade production. Automated systems are increasing precision while reducing lead times and labor costs.

Key Technological Advancements:

✅ CNC Robotic Grinding – Improves blade edge consistency by ±0.002 mm.

✅ AI-Based Quality Control – Reduces manufacturing defects by 35%.

✅ Automated Regrinding Systems – Lowers blade replacement costs by 30%.

🔍 دراسة الحالة:

A leading European plastic extrusion company implemented AI-driven blade wear tracking, reducing unplanned downtime by 40% and improving cutting precision by 25%.

8.3 Precision Micro-Cutting: The Rise of Ultra-Fine Edge Blades

With increasing demand for high-precision plastic components (such as medical-grade plastics and microelectronics casings), manufacturers are developing:

🔬 Nano-Sharp Blade Edges: Ultrasonic-assisted grinding creates sub-micron edge sharpness, ideal for thin-film plastics.

⚙ Cryogenically-Hardened Knives: Maintains sharpness for 50% longer by preventing micro-fractures.

🌡 Heat-Resistant Coatings: Prevents thermal deformation in high-speed extrusion cutting (temperatures exceeding 400°C).

📊 Market Outlook:

According to a 2024 report by McKinsey & Company, the precision cutting sector is expected to grow by 9.5% annually, driven by medical, electronics, and sustainable packaging industries.

8.4 Future Outlook: Smart Blades & Self-Sharpening Technology

✅ Self-Sharpening Blades: AI-driven adaptive sharpening systems automatically adjust blade angles based on real-time wear analysis.

✅ IoT-Enabled Knives: Embedded RFID sensors track blade usage and performance, alerting operators when replacements are needed.

✅ High-Speed Plasma Cutting Edges: New plasma-enhanced cutting surfaces provide 60% longer durability in high-wear applications.

🔍 مثال: A Japanese plastic molding firm is testing self-sharpening pelletizerknives that have extended operational lifespans by 80%.

9. الأسئلة الشائعة

9.1 How do I know which blade to choose?

Choosing the right blade depends on:

✅ Plastic Material: Hard plastics like PVC or polycarbonate require high-hardness tool steel, while soft plastics like PE or PP perform best with stainless steel blades.

✅ Cutting Speed & Temperature: High-speed cutting (over 4,500 RPM) generates significant heat, requiring coated tungsten carbide blades.

✅ Blade Type & Edge Profile: Granulator blades for recycling, rotary knives for film cutting, and slitting knives for sheet plastic all require different edge geometries.

🔍 Expert Tip:

If unsure, request a blade performance analysis from Nanjing Metal’s engineering team to ensure the optimal material and design.

9.2 How often should I replace my blades?

Blade lifespan varies by usage, material type, and maintenance quality.

| نوع الشفرة | Average Lifespan | Factors Affecting Wear | Signs of Replacement |

| Pelletizer Knives | 6-12 شهرًا | High-speed cutting, wear resistance | Rough pellet edges, increased downtime |

| شفرات الحبيبات | 12–18 months | Recycling contamination levels | Uneven cuts, excessive dust production |

| سكاكين التقطيع الدوارة | 9–15 months | Cutting speed, plastic film thickness | Edge dulling, increased energy consumption |

| شفرات الكسارة | 12-24 شهرًا | Impact stress, feedstock hardness | Excess vibration, reduced cutting efficiency |

🔍 نصيحة احترافية:

Using predictive maintenance tools, like blade wear sensors, can extend operational life by up to 40%.

9.3 Can I order custom blades?

Yes! Nanjing Metal specializes in custom industrial knives designed for specific machine models and processing needs.

✅ What Can Be Customized?

- مادة الشفرة: High-speed steel, tungsten carbide, stainless steel

- هندسة الحافة: Straight, serrated, hollow-ground, or razor-sharp

- Blade Coatings: TiN (Titanium Nitride), DLC (Diamond-Like Carbon), Teflon

- Size & Thickness: Tailored to exact machine specifications

🔍 Real-World Example:

A plastic film manufacturer switched to custom precision-ground rotary knives, reducing cutting defects by 30% and increasing machine uptime by 22%.

اختيار الصحيح industrial blades for plastic processing improves efficiency, reduces waste, and lowers costs. نانجينغ Metal provides high-quality standard and custom blades مصممة لتناسب احتياجاتك.

📞 اتصل بنا اليوم for a free consultation!

References & Data Sources:

- Grand View Research (2023): "Industrial Cutting Tool Market Growth Report"

- The Journal of Manufacturing Science (2023): "Wear Resistance Testing of Cutting Blades"

- ASTM B117 Corrosion Testing Standards

- Market Research Future (2024): “Industrial Cutting Tools Market Growth Report"

- European Plastic Recycling Association (2023): “Blade Optimization & Plastic Recovery Efficiency”