Resumen:

Este artículo ofrece una guía completa para mejorar la precisión de corte de las cuchillas de ranurado utilizadas en la fabricación de cajas de cartón. Mediante un mantenimiento regular, una alineación precisa, ajustes óptimos de las cuchillas y un control digital, las empresas pueden lograr cortes precisos, reducir los desechos y aumentar la productividad hasta en un 25%.

Introducción: La importancia de la precisión de corte en las cuchillas ranuradoras de impresora

Lograr una alta precisión de corte es crucial en la industria de fabricación de cajas de cartón. Los cortes precisos reducen el desperdicio, mejoran la calidad y maximizan la eficiencia de la producción. Para las empresas que trabajan con cajas de cartón corrugado, la precisión en los bordes de corte y las ranuras garantiza que los productos cumplan con los estándares de calidad y las expectativas de los clientes. Cuchillas ranuradoras de impresora, que se utilizan habitualmente para cortar y hender tableros corrugados, son esenciales para este nivel de precisión. Sin embargo, sin un mantenimiento y una optimización adecuados, incluso las mejores cuchillas pueden producir resultados inconsistentes, lo que genera mayores costos y desperdicio de materiales. En este artículo, exploraremos los factores clave que afectan la precisión de las cuchillas para ranuradoras y brindaremos consejos prácticos para mejorar la precisión de corte.

1. Comprender los factores clave que afectan Cuchillo ranurador de impresora Precisión

Hay varios factores que influyen en la precisión de las cuchillas de las máquinas ranuradoras en la fabricación de cajas de cartón. Estos son los principales elementos que se deben tener en cuenta:

Material y filo del cuchillo

El material y el filo de un cuchillo afectan significativamente su capacidad de corte. Las hojas de corte hechas de materiales de alta calidad como carburo de tungsteno o acero de alta velocidad proporcionan bordes más afilados y duraderos. Los estudios muestran que los cuchillos hechos de carburo de tungsteno mantienen el filo durante más tiempo que los de acero estándar, lo que reduce el tiempo de inactividad para afilarlos y reemplazarlos. El filo también afecta la precisión; una hoja desafilada puede rasgar o deshilachar los bordes de las cajas, lo que dificulta el mantenimiento de la alineación y la calidad.

Alineación y posicionamiento

La alineación precisa de las cuchillas de la ranuradora es esencial para realizar cortes precisos. Las cuchillas desalineadas dan como resultado bordes torcidos y ranuras desiguales. La comprobación y el ajuste periódicos de la alineación de las cuchillas garantizan que las cuchillas permanezcan paralelas y corten en ángulos uniformes. Muchos fabricantes invierten en herramientas de alineación digital que permiten una alta precisión en el posicionamiento, lo que a menudo mejora la velocidad de producción entre un 5 y un 10%.

Calibración de máquinas

Las máquinas ranuradoras requieren una calibración regular para funcionar correctamente. La calibración incluye ajustar la tensión de la máquina, verificar la posición de la cuchilla y verificar si hay desgaste o holgura en la configuración. Una calibración adecuada mantiene la precisión de corte y evita errores comunes que reducen la calidad. Los expertos en máquinas recomiendan calibrar las máquinas ranuradoras cada tres meses o después de cualquier trabajo de mantenimiento importante para mantener una alta precisión.

Condiciones de funcionamiento

Las condiciones ambientales, como la temperatura, el polvo y la humedad, pueden afectar el rendimiento de las cuchillas. El calor excesivo, por ejemplo, puede provocar la expansión del metal, lo que afecta la alineación y el filo de las cuchillas. Para evitar este tipo de problemas, es recomendable mantener un entorno estable para las máquinas ranuradoras e implementar una limpieza de rutina para reducir la acumulación de polvo.

2. Prácticas esenciales de mantenimiento para una alta precisión de corte

Mantener una alta precisión de corte requiere un compromiso con el mantenimiento regular, que afecta directamente la productividad y la calidad del producto. El mantenimiento adecuado de las cuchillas de la ranuradora y de la propia máquina ranuradora puede reducir los costosos tiempos de inactividad y mejorar la precisión de corte hasta en un 25% con el tiempo. A continuación, se analiza en detalle cada paso clave de mantenimiento y cómo contribuye a un mejor rendimiento.

Afilado y reemplazo regulares

El filo es un factor crítico para garantizar cortes precisos y uniformes. Las cuchillas desafiladas no solo producen bordes irregulares, sino que también aumentan el riesgo de desgarros y deshilachado, lo que compromete la apariencia y la integridad estructural de la caja. Como regla general, se recomienda afilar las cuchillas de ranurado después de cada 8 a 10 horas de uso continuo o al final de cada turno de producción, según la dureza y el grosor del material. Las investigaciones muestran que el afilado periódico puede prolongar la vida útil de la cuchilla entre un 15 y un 20 %, lo que reduce la frecuencia de reemplazo y minimiza el tiempo de inactividad de la máquina.

- Consejo profesional:Utilice un servicio de afilado profesional o invierta en herramientas de afilado de alta calidad. Los sistemas de afilado automáticos, si bien son más costosos, pueden mejorar la precisión y la uniformidad del afilado entre un 10 y un 15 % en comparación con los métodos manuales.

Comprobaciones de alineación

Una alineación precisa es esencial para evitar cortes incorrectos y garantizar que la hoja funcione de manera eficiente. Una desalineación de tan solo 0,5 mm puede provocar cortes defectuosos y aumentar el desperdicio de material. Realizar comprobaciones de alineación con regularidad, especialmente al comienzo de cada turno de producción, puede evitar estos problemas y mejorar la precisión general. Algunos operadores utilizan herramientas de alineación digital, que se están volviendo más populares debido a su facilidad de uso y confiabilidad. Estas herramientas pueden detectar y corregir discrepancias de alineación con una precisión de hasta 98%, lo que ayuda a los operadores a mantener una calidad de corte constante.

- Datos de la industria:Los estudios indican que los controles de alineación constantes pueden reducir los cortes defectuosos hasta en un 30%, lo que da como resultado un flujo de producción más fluido y menos reelaboración.

Lubricación y limpieza

Una lubricación y una limpieza adecuadas son esenciales para garantizar un movimiento suave de la hoja y evitar un desgaste prematuro. El polvo, los residuos de adhesivo y las partículas de papel suelen acumularse en las cuchillas de las máquinas ranuradoras, lo que puede provocar un arrastre y dificultar la capacidad de la hoja para realizar cortes suaves. Los operadores deben aplicar lubricante a las piezas móviles de la máquina ranuradora, incluido el eje de la hoja y los cojinetes, de acuerdo con las recomendaciones del fabricante. Por lo general, lubricar cada 48 horas es suficiente para la mayoría de las máquinas ranuradoras de alta velocidad.

- Frecuencia de limpieza: Limpie las cuchillas al menos una vez por turno o con mayor frecuencia en entornos polvorientos, ya que los residuos acumulados pueden afectar la calidad del corte en un 5-10%. El uso de aire comprimido o un cepillo suave ayuda a eliminar las partículas finas sin dañar la hoja.

Rutina de inspección

Las inspecciones periódicas brindan la oportunidad de detectar desgaste y posibles daños de manera temprana, lo que evita tiempos de inactividad inesperados y errores costosos. Una rutina de inspección detallada debe incluir:

- Examen visual: Verifique si hay signos visibles de desgaste, astillado o deformación en el borde de la cuchilla. Reemplace las cuchillas dañadas de inmediato para evitar dañar los materiales.

- Prueba de cuchillas:Realice una prueba sencilla en una caja de muestra para verificar que la calidad del corte cumpla con las especificaciones. Esto puede ayudar a identificar problemas que podrían no ser visibles durante la inspección.

- Registro de rendimiento:Mantenga registros del rendimiento de cada cuchilla para identificar tendencias de desgaste y anticipar las necesidades de reemplazo. Los datos indican que las empresas que utilizan registros de rendimiento experimentan hasta un 15% menos de tiempo de inactividad debido a la detección temprana de patrones de desgaste.

Al seguir una rutina de mantenimiento constante, los operadores pueden garantizar que sus cuchillas ranuradoras brinden alta precisión, reduzcan el desperdicio y mantengan los niveles de productividad.

3. Actualización a alta precisión Cuchillas ranuradoras para impresora

Invertir en cuchillas para ranuradoras de alta calidad puede generar beneficios significativos para los fabricantes que buscan lograr cortes precisos. Las cuchillas de alta precisión, a menudo fabricadas con materiales de primera calidad como acero endurecido o carburo de tungsteno, están diseñadas para brindar cortes uniformes y precisos con un mantenimiento mínimo.

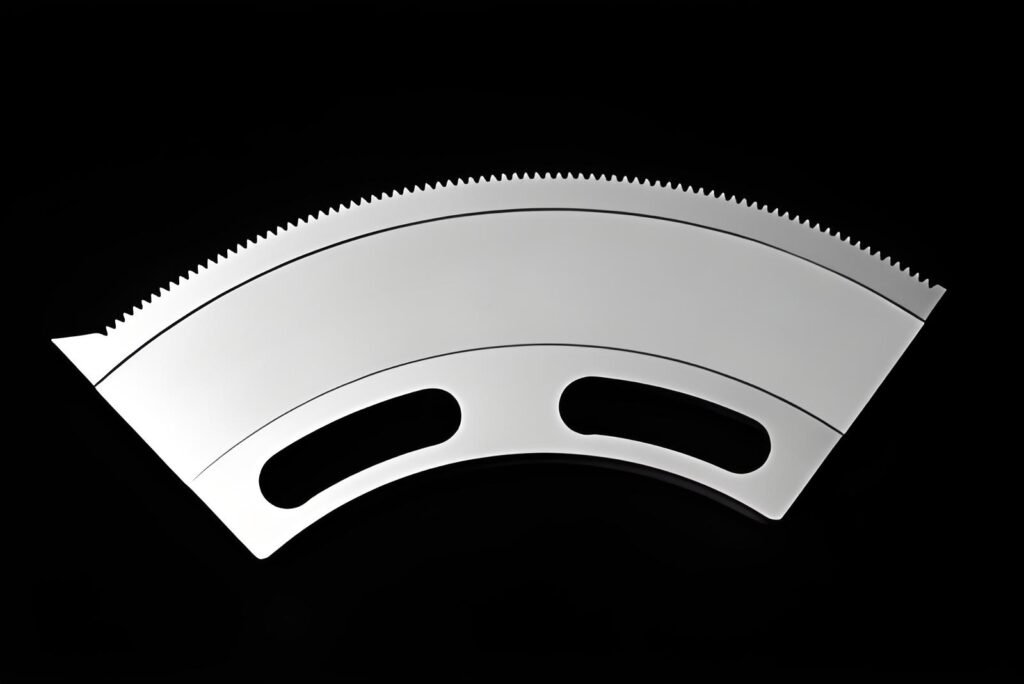

Tipos de cuchillas ranuradoras de alta precisión

Existen varios tipos de cuchillos de alta precisión en el mercado, incluidos los de hoja biselada, dentada y de filo recto. Cada tipo tiene ventajas exclusivas en función de los requisitos de corte:

- Cuchillas biseladas Proporcionan cortes más suaves y son ideales para materiales de cartón delicados.

- Cuchillas dentadas Funciona bien con materiales más duros y puede evitar que se deshilachen.

- Hojas de filo recto Ofrece versatilidad para cortes de uso general.

Beneficios de los materiales y diseños de primera calidad

Las cuchillas ranuradoras de alta precisión utilizan materiales de primera calidad diseñados para brindar durabilidad y precisión. Los estudios muestran que las cuchillas de primera calidad pueden mejorar la precisión hasta en un 20% y reducir las necesidades de afilado hasta en un 30%, lo que mejora la productividad general. Para los fabricantes de cajas de gran volumen, estas ganancias se acumulan rápidamente, lo que genera menores costos operativos y mayores márgenes de ganancia.

4. Consejos para optimizar el rendimiento de la cuchilla ranuradora de la impresora

Optimizar el rendimiento de las cuchillas de las máquinas ranuradoras implica algo más que un simple mantenimiento regular. Realizar pequeños ajustes en la velocidad de corte, los ángulos de las cuchillas y la supervisión puede mejorar la precisión, especialmente para grandes volúmenes de producción. A continuación, se presentan algunas estrategias detalladas para maximizar la precisión y la eficiencia del corte.

Ajuste de la velocidad de corte

La velocidad de corte afecta directamente la calidad y precisión de los cortes. Generalmente, una velocidad más lenta puede dar como resultado cortes más limpios y precisos, especialmente para materiales delicados. Los estudios muestran que reducir la velocidad de corte entre un 10 y un 15 % puede generar una mejora del 20 % en la calidad de corte para cajas delgadas y frágiles. Sin embargo, para materiales más pesados y gruesos, las velocidades moderadas pueden dar los mejores resultados sin comprometer la productividad.

- Consejo de optimización:Considere probar distintas velocidades con cada nuevo lote de materiales. Realizar algunos cortes de prueba a distintas velocidades permite a los operadores identificar el equilibrio óptimo entre velocidad y precisión.

Optimización de ángulos de corte

El ángulo en el que el cuchillo ranurador El ángulo de corte de la caja afecta significativamente la calidad del borde. Un ángulo de 45 grados suele funcionar bien para materiales de cartón estándar, pero ajustar el ángulo a tan solo 30 grados para materiales más blandos o más delgados puede reducir el deshilachado y producir bordes más suaves. La precisión en los ángulos de corte puede mejorar la calidad del corte hasta en 18%, según datos de la industria.

- Ajuste del ángulo:Los operadores deben controlar la calidad del filo y ajustar el ángulo de la cuchilla según el material que se esté procesando. Algunas máquinas permiten realizar ajustes automáticos del ángulo, lo que puede agilizar este proceso para operaciones de gran volumen.

Uso de la monitorización digital

Los sistemas de monitoreo digital brindan información en tiempo real sobre el filo de la cuchilla, la alineación y los ajustes de la máquina. Estos sistemas rastrean la calidad de cada corte y pueden identificar variaciones sutiles en el rendimiento, alertando a los operadores antes de que los problemas se agraven. Los sistemas de monitoreo digital pueden aumentar la precisión en 15% y reducir el tiempo de inspección manual en hasta 40%, lo que ofrece importantes beneficios de eficiencia.

- Costo vs. beneficio:Si bien el monitoreo digital requiere una inversión inicial, la reducción de desperdicios y reelaboraciones a menudo conduce a un retorno total de la inversión en un plazo de 6 a 12 meses, especialmente para fabricantes de grandes volúmenes.

Capacitación de operadores

Los operadores experimentados desempeñan un papel fundamental en el mantenimiento de la precisión. Una formación adecuada en el manejo, la configuración y el mantenimiento de las cuchillas ayuda a los operadores a tomar decisiones informadas que mejoran la calidad del corte. Las investigaciones muestran que las empresas con programas de formación continua para los operadores experimentan hasta un 20% menos de problemas de precisión en comparación con aquellas con una formación mínima.

- Desarrollo de habilidades:Considere implementar sesiones de capacitación periódicas que cubran nuevas técnicas, actualizaciones de máquinas y prácticas de resolución de problemas. La capacitación puede incluir prácticas con herramientas de alineación, sistemas de monitoreo digital y optimización de ángulos de corte, todo lo cual contribuye a obtener mejores resultados.

Estos consejos de optimización pueden ayudar a los fabricantes a lograr una precisión constante, mejorar la productividad y mejorar la calidad general del producto.

5. Errores comunes que se deben evitar al trabajar con cuchillas ranuradoras de impresora

Para maximizar el rendimiento de las cuchillas ranuradoras y mantener una alta precisión, es esencial evitar algunos errores comunes que pueden generar ineficiencias, desperdicio de material y costos adicionales.

Descuidar el mantenimiento de las cuchillas

El afilado poco frecuente o el reemplazo tardío de las cuchillas de las máquinas ranuradoras es uno de los errores más comunes. Una cuchilla desafilada o dañada no solo reducirá la precisión del corte, sino que también puede aumentar la fricción, lo que puede generar tensión en la máquina y acumulación de calor. El mantenimiento regular es fundamental; los estudios indican que el mantenimiento constante de las cuchillas reduce los errores de producción hasta en un 30%. Ignorar los cronogramas de afilado o retrasar los reemplazos puede causar cortes ásperos o desiguales, lo que genera retrabajo y desperdicio de material.

- Mejores prácticas: Establezca un programa fijo de afilado y reemplazo en función de los datos de uso y el tipo de material. En entornos de uso intensivo, las comprobaciones diarias y el afilado quincenal pueden evitar la degradación de la calidad del corte.

Configuración incorrecta de la cuchilla

Una configuración incorrecta de las cuchillas de la ranuradora, incluida una alineación y un posicionamiento incorrectos, puede provocar cortes incorrectos e incluso daños en la máquina. Una ligera desalineación de 0,5 mm puede crear una desviación acumulativa que afecte a cientos de cortes, lo que genera desperdicio de material y mayores costos. Los estudios sugieren que las prácticas de configuración correctas pueden mejorar la eficiencia de la producción hasta en un 25%.

- Evite la desalineación:Utilice herramientas de alineación guiadas por láser o digitales siempre que sea posible. Estas herramientas ofrecen la precisión del 98% y pueden ayudar a los operadores a lograr el posicionamiento correcto de manera rápida y confiable.

Ignorar la calibración de la máquina

La calibración periódica de la máquina es necesaria para garantizar cortes precisos. Con el tiempo, los componentes de la máquina pueden aflojarse o desplazarse ligeramente debido a las vibraciones y al uso continuo, lo que afecta la precisión de la cuchilla de la ranuradora. Ignorar la calibración puede dar como resultado cortes desiguales o en ángulo, lo que aumenta la necesidad de repetir el trabajo y ralentiza la producción. En entornos de gran volumen, la falta de calibración puede dar como resultado un aumento de productos defectuosos.

- Programa de calibración: Configure una verificación de calibración bimensual o con mayor frecuencia en entornos de producción intensiva. Algunas empresas descubren que las calibraciones mensuales reducen los errores hasta en un 15%.

Pasando por alto los factores ambientales

Los factores ambientales como la temperatura, el polvo y la humedad suelen pasar desapercibidos, pero pueden afectar significativamente el rendimiento de la cuchilla y la estabilidad del material. Las altas temperaturas pueden provocar la expansión del metal, mientras que la acumulación de polvo aumenta la fricción de la cuchilla. Los operadores deben implementar controles ambientales para estabilizar la temperatura y reducir el polvo en el área de trabajo.

- Punto de datos:Los estudios revelan que las fluctuaciones de temperatura de solo 5 °C pueden aumentar la expansión del material y provocar problemas de desalineación, reduciendo potencialmente la precisión de corte en 5%.

Al abordar estos errores comunes, los fabricantes pueden reducir los desperdicios, disminuir los costos operativos y mejorar la uniformidad del corte. Evitar estos errores contribuirá en última instancia a una mayor eficiencia, una mejor calidad del producto y una mayor rentabilidad.

Conclusión: Mejorar la precisión para lograr un mejor rendimiento y una mayor rentabilidad

El corte de alta precisión con cuchillas ranuradoras es esencial para producir cajas de calidad, al mismo tiempo que se reducen los desperdicios y se controlan los costos. Al comprender los factores que influyen en la precisión, seguir las mejores prácticas de mantenimiento e invertir en cuchillas ranuradoras de calidad, los fabricantes pueden lograr cortes precisos de manera constante. La implementación de estas estrategias no solo mejora la productividad, sino que también contribuye a una mejor calidad del producto y la satisfacción del cliente. Para las empresas que buscan actualizar u optimizar sus procesos de corte, Nuestro equipo está aquí para brindar orientación experta. sobre cómo elegir las cuchillas adecuadas y las mejores prácticas para maximizar la precisión.