Cortar materiales pegajosos, como cintas adhesivas, espuma y pegamentos, es un desafío común en varias industrias. Estos materiales pueden ser increíblemente difíciles de manipular debido a su tendencia a adherirse a las superficies, lo que genera un mayor desgaste de las hojas de corte. Este problema no solo afecta el rendimiento de las hojas, sino que también aumenta los costos operativos y el tiempo de inactividad debido a los frecuentes reemplazos de las hojas. En este artículo, exploraremos por qué cortar materiales pegajosos daña las hojas y brindaremos soluciones de corte efectivas para extender la vida útil de sus herramientas y, al mismo tiempo, mejorar la eficiencia de corte.

Entendiendo el problema: cómo los materiales pegajosos dañan las cuchillas

Los materiales pegajosos presentan desafíos únicos a la hora de cortar. A diferencia de los materiales estándar, los adhesivos y pegamentos crean fricción adicional y tienden a adherirse a la superficie de la hoja, lo que provoca un desgaste más rápido. Pero, ¿qué sucede exactamente durante el proceso de corte? Vamos a desglosarlo:

1. Daño físico a la hoja

Al cortar materiales pegajosos, la hoja se enfrenta a una intensa presión y fricción. Cuando las sustancias adhesivas entran en contacto con el filo de corte, pueden hacer que la hoja pierda rápidamente su filo. Con el tiempo, esta fricción provoca la degradación física del filo de la hoja, lo que provoca astillado, agrietamiento o incluso pérdida total del filo.

2. Adherencia a la superficie de la cuchilla

Uno de los problemas más comunes al cortar materiales pegajosos son los residuos de adhesivo que quedan en la hoja. A medida que el material adhesivo se adhiere a la superficie de la hoja, daña el filo y reduce su capacidad para realizar cortes precisos. Esta acumulación requiere una limpieza frecuente y, si no se controla, puede afectar tanto a la calidad del corte como al rendimiento de la hoja.

3. Reducción de la eficiencia y precisión del corte

A medida que las hojas se desgastan o se cubren de residuos adhesivos, su precisión de corte disminuye. Esto puede provocar cortes irregulares, lo que a su vez puede causar problemas en el producto final, como un acabado deficiente o desperdicio. La pérdida de precisión de corte aumenta el tiempo de inactividad, ya que los operadores deben limpiar la hoja con frecuencia o reemplazarla prematuramente.

4. Aumento de los costes operativos

Los frecuentes reemplazos de cuchillas y el mantenimiento adicional para limpiar los residuos pegajosos contribuyen a aumentar los costos operativos. Estos gastos recurrentes pueden acumularse rápidamente y afectar la rentabilidad de las empresas que cortan materiales adhesivos con regularidad.

Al abordar estos problemas de forma temprana con soluciones de corte adecuadas, los fabricantes pueden reducir significativamente el desgaste, mejorar la eficiencia y disminuir sus costos operativos a largo plazo. Siga leyendo para descubrir cómo puede proteger sus hojas y optimizar sus procesos de corte.

Soluciones de corte eficaces: cómo proteger las cuchillas de daños

Existen varias soluciones de corte que pueden ayudar a proteger las hojas de los efectos dañinos del corte de materiales pegajosos. Exploremos estas estrategias con más detalle:

1. Elegir el material y el diseño de la cuchilla adecuados

Seleccionar el material de la hoja adecuado es crucial para cortar sustancias pegajosas, ya que influye directamente en la durabilidad de la hoja, la precisión del corte y la resistencia al desgaste.

- Selección del material de la cuchilla

Al cortar materiales pegajosos, se necesita un material de hoja que pueda soportar la alta fricción y la acumulación de adhesivo que es común en estas aplicaciones. El acero con alto contenido de carbono, el carburo de tungsteno y la cerámica son opciones viables, pero cada una tiene sus propias ventajas y desventajas.- Acero de alto carbono Cuchillas

Por lo general, son menos costosas y ofrecen un buen rendimiento general para cortes de intensidad moderada. El acero con alto contenido de carbono es conocido por su dureza y resistencia al desgaste. Por ejemplo, puede durar hasta 30% más que las hojas de acero al carbono estándar en condiciones normales. Sin embargo, aún puede desafilarse más rápido al cortar materiales particularmente pegajosos debido a una mayor fricción. Hojas de carburo de tungsteno

El carburo de tungsteno es uno de los materiales más duros que se utilizan en las hojas de corte y su resistencia al desgaste es excepcional. Las investigaciones indican que las hojas de carburo de tungsteno pueden durar hasta tres veces más largo que las hojas de acero con alto contenido de carbono en entornos que involucran materiales pegajosos. Esto es especialmente cierto cuando se cortan sustancias como adhesivos o materiales a base de caucho, que generan alta fricción. Sin embargo, tienen un costo inicial más alto.

- Cuchillas de cerámica

Las hojas de cerámica son especialmente resistentes al calor y al desgaste, pero son más frágiles en comparación con las hojas de metal. Estas hojas son adecuadas para determinadas operaciones de corte que implican materiales pegajosos, especialmente cuando se requiere una gran precisión. Las hojas de cerámica tienden a permanecer afiladas durante más tiempo, pero son propensas a romperse bajo un impacto fuerte.

- Acero de alto carbono Cuchillas

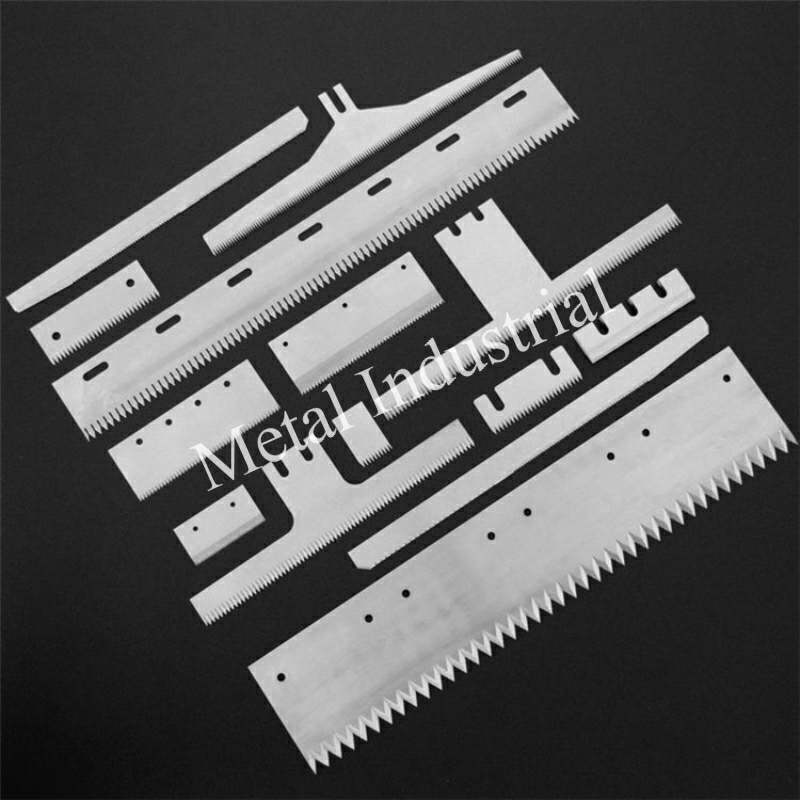

- Consideraciones sobre el diseño de las cuchillas

El diseño de la hoja juega un papel importante en el proceso de corte. Factores como la geometría de los dientes, los ángulos de corte y los revestimientos pueden mejorar la eficiencia de la hoja, especialmente cuando se trabaja con materiales pegajosos. Por ejemplo:- Cuchillas dentadas:Las hojas con dentado crean un movimiento de sierra que ayuda a reducir el área de contacto entre la hoja y el material. Esto minimiza las posibilidades de que se acumule adhesivo en el borde de corte.

- Cuchillas lisas:Las hojas de borde liso, a menudo recubiertas con materiales especiales, pueden reducir la fricción entre la hoja y las superficies pegajosas, lo que evita que el adhesivo se adhiera. Este diseño también ayuda a cortar con más suavidad materiales como el caucho o la espuma, donde se suelen utilizar adhesivos.

2. Parámetros de corte óptimos: velocidad, presión y ángulo

Los parámetros de corte adecuados pueden prolongar la vida útil de sus cuchillas y optimizar la eficiencia del corte.

- Velocidad de corte

La velocidad es uno de los factores más influyentes al cortar materiales pegajosos. Las investigaciones sugieren que el uso de cuchillas a alta velocidad aumenta la generación de calor, lo que puede provocar que la cuchilla se desafile más rápido debido al sobrecalentamiento. Por el contrario, cortar demasiado lento aumenta la fricción, lo que provoca una mayor acumulación de material. Los estudios muestran que una velocidad de corte óptima debe ser 20-30% más lento que la velocidad utilizada para cortar materiales secos y no adhesivos, dependiendo del espesor y tipo del material. - Presión de corte

Si se aplica demasiada presión, la hoja puede penetrar en el material, lo que provoca un aumento de la fricción y acelera el desgaste de la hoja. Esto es especialmente perjudicial cuando se cortan materiales pegajosos, ya que la presión adicional hace que el adhesivo se adhiera a la hoja. Los datos de las empresas de pruebas de hojas indican que reducir la presión de corte en tan solo 10% puede prolongar la vida útil de la hoja hasta en un 15-20% en algunos casos. - Ángulo de corte

El ángulo de corte afecta la forma en que la hoja interactúa con el material. Un ángulo más agudo puede generar un corte más rápido, pero también aumenta el desgaste, en particular cuando se trata de materiales pegajosos. Se recomienda un ángulo de corte de 45° para cortar materiales pegajosos, ya que equilibra la eficiencia de corte con una tensión mínima en la hoja.

3. Mantenimiento y limpieza regulares

Las cuchillas que se utilizan para cortar materiales pegajosos requieren más mantenimiento que las que se utilizan para cortar sustancias no adhesivas. A continuación, se explica el motivo:

- Limpieza de cuchillas

Después de cortar materiales pegajosos, los residuos suelen adherirse a la hoja. Esto puede ser un problema importante, ya que la acumulación de sustancias pegajosas puede reducir la eficiencia de la hoja. Es fundamental utilizar agentes de limpieza específicamente formulados para residuos de adhesivos. Los limpiadores habituales incluyen acetona y alcohol isopropílico, que disuelven eficazmente los adhesivos sin dañar la hoja. Es importante limpiar la hoja inmediatamente después de su uso para evitar que se endurezcan los residuos, que son más difíciles de eliminar más adelante.- Perspectiva de datos:Limpiar las hojas después de cada uso puede aumentar su vida útil hasta en un 50% en comparación con las hojas que no se limpian regularmente, especialmente al cortar adhesivos como pegamento o cinta.

- Inspecciones programadas de cuchillas

Inspeccionar las cuchillas después de cada turno o ciclo de corte ayuda a detectar signos de desgaste de manera temprana. Busque:- Desgaste de los bordes:Si el filo se siente notablemente desafilado o áspero, es hora de afilarlo o reemplazarlo.

- Acumulación de residuos:Si quedan residuos visibles en la cuchilla, podrían causar cortes desiguales, lo que podría provocar más daños.

- Patrones de desgaste:Un desgaste desigual podría indicar problemas con la presión o la velocidad de corte, que deben ajustarse.

La detección temprana del desgaste puede prevenir daños más graves, reduciendo el tiempo de inactividad y la necesidad de reemplazos más frecuentes de las cuchillas.

4. Recubrimientos avanzados para cuchillas: proteja sus cuchillas con tecnología

Cortar materiales pegajosos plantea desafíos únicos, especialmente cuando se trata de evitar la acumulación de material y daños en la hoja. Uno de los métodos más eficaces para abordar estos desafíos es el uso de recubrimientos avanzados para hojas. Exploremos cómo funcionan estos recubrimientos, sus beneficios y los diferentes tipos disponibles.

4.1 Recubrimientos de cuchillas: qué hacen

Los revestimientos de las hojas actúan como una capa protectora que mejora el rendimiento y la longevidad de la hoja al cortar materiales pegajosos. Esto se logra reduciendo la fricción y evitando la adhesión de materiales, dos aspectos clave para mantener la eficiencia de corte y el filo de la hoja.

Mayor dureza y resistencia al desgaste

La función principal de los recubrimientos de las hojas es aumentar la dureza de la superficie de la hoja. Una superficie más dura minimiza el desgaste, lo que es particularmente importante al cortar materiales que pueden causar fricción excesiva o contacto abrasivo. El recubrimiento ayuda a que la hoja resista la acumulación de residuos pegajosos, que de lo contrario pueden afectar su filo.

Prevención de la adherencia de materiales

Los materiales pegajosos, como adhesivos, cintas y espumas, suelen adherirse a las hojas de corte. Esta adherencia puede reducir significativamente la eficiencia de corte, lo que puede provocar daños en las hojas o la necesidad de una limpieza frecuente. Los revestimientos actúan como una barrera que evita que estos materiales se adhieran directamente a la superficie de la hoja, lo que reduce la frecuencia de mantenimiento.

A continuación se muestra una representación visual de cómo los recubrimientos reducen la fricción y mejoran el rendimiento del corte:

| Tipo de material | Sin recubrimiento | Con revestimiento |

| Fricción | Alto | Bajo |

| Acumulación de adherencia | Significativo | Mínimo |

| Tasa de desgaste | Alto | Bajo |

| Eficiencia de corte | Reducido | Mejorado |

4.2 Beneficios de los recubrimientos de cuchillas

Las hojas revestidas ofrecen una serie de ventajas que inciden directamente en la rentabilidad y la productividad de las operaciones de corte. A continuación, se indican algunos de los beneficios principales:

Vida útil extendida de la hoja

Los recubrimientos reducen significativamente la tasa de desgaste de las hojas, lo que prolonga su vida útil. Esto es particularmente importante en industrias donde cortar materiales pegajosos es una tarea frecuente. Por ejemplo, los estudios han demostrado que las hojas recubiertas pueden durar entre 2 y 3 veces más que las hojas sin recubrimiento al cortar materiales con un alto contenido de adhesivo, como cintas o pegamentos.

Costos de mantenimiento reducidos

Cuando una cuchilla está recubierta, requiere un mantenimiento menos frecuente. Sin la acumulación de residuos pegajosos, la cuchilla se mantiene limpia durante más tiempo y se minimiza la necesidad de volver a afilarla o reemplazarla. Las investigaciones indican que las empresas pueden reducir sus costos de mantenimiento hasta en un 30% a 50% al usar cuchillas recubiertas, especialmente en entornos de corte de gran volumen.

Precisión de corte mejorada

Los recubrimientos también ayudan a mantener el filo de la hoja, lo que garantiza que los cortes sean precisos. Esto es crucial en industrias como la del embalaje o la fabricación, donde se necesita una alta precisión. Una hoja con un recubrimiento protector puede reducir la frecuencia de desafilado, lo que permite que la operación de corte mantenga sus altos estándares de precisión y consistencia.

Rendimiento de corte mejorado

Los revestimientos de las cuchillas reducen la fricción entre la cuchilla y el material, lo que significa menos resistencia durante el proceso de corte. Esto da como resultado un corte más suave, una menor generación de calor y menos daños tanto a la cuchilla como al material que se corta. A su vez, esto puede reducir el riesgo de cortes de mala calidad, mejorando así el resultado general y reduciendo el desperdicio de material.

4.3 Tipos de recubrimientos de cuchillas y sus características

Existen distintos tipos de recubrimientos, cada uno con propiedades específicas adecuadas para diversas tareas de corte. A continuación, analizaremos en profundidad los tipos de recubrimientos que se utilizan habitualmente para cortar materiales pegajosos, destacando sus ventajas y aplicaciones ideales.

Nanorecubrimientos

- Características:Los nanorrecubrimientos están compuestos de partículas ultrafinas que se adhieren a la superficie de la hoja, lo que proporciona una excelente dureza y resistencia al desgaste. Estos recubrimientos mejoran la resistencia de la hoja a la abrasión y la corrosión, que son problemas comunes al cortar materiales pegajosos. Los nanorrecubrimientos también mejoran el rendimiento de la hoja en entornos de alta temperatura, ya que pueden soportar el calor de manera más eficaz que otros recubrimientos.

- Beneficios:Las partículas finas de los nanorrecubrimientos proporcionan una superficie más lisa de la hoja, lo que ayuda a evitar que los materiales pegajosos se adhieran a la hoja. La dureza mejorada de la superficie aumenta la longevidad de la hoja y los nanorrecubrimientos reducen la frecuencia de limpieza de la hoja.

- Aplicaciones:Los nanorrecubrimientos se utilizan habitualmente en industrias que requieren alta precisión y durabilidad, como la electrónica, la automoción y la medicina. Son especialmente eficaces al cortar materiales de alta viscosidad, como adhesivos industriales, pegamentos termofusibles o materiales a base de caucho.

- Datos de la industria:Según un estudio realizado por la Revista de procesos de fabricaciónLas hojas nano-recubiertas superaron a las hojas sin recubrimiento en pruebas que involucraron materiales pegajosos, mostrando una reducción de hasta 50% en el desgaste durante 100 horas de corte.

Recubrimientos duros (TiN, TiC, TiAlN)

- Características:Los recubrimientos duros como el nitruro de titanio (TiN), el carbonitruro de titanio (TiC) y el nitruro de titanio y aluminio (TiAlN) son conocidos por su dureza excepcional, que ayuda a reducir el desgaste de los materiales pegajosos y abrasivos. Estos recubrimientos también proporcionan una excelente resistencia al calor, lo que es crucial al cortar materiales que generan una cantidad significativa de fricción y calor.

- Beneficios:Estos recubrimientos ayudan a reducir el coeficiente de fricción entre la hoja y el material que se está cortando, lo que evita que los materiales adhesivos se adhieran a la superficie de la hoja. Además, pueden soportar altas velocidades y temperaturas de corte, lo que los hace ideales para aplicaciones industriales.

- Aplicaciones:Los recubrimientos duros se utilizan en una amplia gama de industrias, incluidas la metalurgia, el envasado y la fabricación de automóviles. Son especialmente eficaces en entornos en los que se aplican fuerzas de corte elevadas, como al cortar adhesivos o compuestos de caucho espesos y pegajosos.

- Perspectiva de la industriaSe ha demostrado que los recubrimientos de nitruro de titanio (TiN) reducen el desgaste de la hoja hasta en un 60% en comparación con las hojas sin recubrimiento en entornos de corte de alta presión. Estos recubrimientos también mejoran las velocidades de corte al reducir las fuerzas de fricción en la hoja.

Recubrimientos de nitruro (TiN, AlN)

- Características:Los recubrimientos de nitruro, como el nitruro de titanio (TiN) y el nitruro de aluminio (AlN), brindan una excelente resistencia a la corrosión. Esto los hace ideales para cortar en entornos con alta humedad o exposición a sustancias químicas. Los recubrimientos de nitruro son particularmente eficaces para prevenir el óxido y la corrosión, que pueden degradar el rendimiento de la hoja con el tiempo.

- Beneficios:Los recubrimientos de nitruro protegen las hojas de la corrosión causada por materiales pegajosos que pueden contener agua o solventes. Además, el recubrimiento ayuda a prevenir el desgaste, lo que hace que las hojas duren más tiempo incluso en entornos corrosivos.

- Aplicaciones:Estos recubrimientos se utilizan a menudo en industrias como la de procesamiento de alimentos, la farmacéutica y la fabricación de dispositivos médicos, donde la humedad y la exposición a sustancias químicas son habituales. Son especialmente eficaces en aplicaciones que requieren cortar en entornos húmedos o mojados.

- EjemploEn el procesamiento de alimentos, donde prevalecen sustancias pegajosas como jarabes y salsas, se ha demostrado que los recubrimientos de TiN aumentan la vida útil de la cuchilla hasta en un 50% en comparación con las cuchillas sin recubrimiento, lo que reduce significativamente el tiempo de inactividad y aumenta la productividad.

Recubrimientos poliméricos

- Características:Los recubrimientos de polímeros, como los de PTFE (teflón) y PVD (deposición física de vapor), son conocidos por sus excelentes propiedades antiadherentes. Estos recubrimientos evitan que los adhesivos y otros materiales pegajosos se adhieran a la superficie de la hoja, lo que reduce la necesidad de limpieza y mantenimiento frecuentes.

- Beneficios:La principal ventaja de los recubrimientos de polímeros es su capacidad para resistir la adhesión de materiales. Esto es particularmente útil para las industrias que trabajan con materiales como cintas, espumas o películas pegajosas, donde la acumulación constante de residuos es un problema. Los recubrimientos de polímeros pueden prolongar la vida útil de las cuchillas y reducir el tiempo de inactividad.

- Aplicaciones:Los recubrimientos de polímeros se utilizan en industrias como la del embalaje, la textil y la electrónica, donde es habitual cortar materiales pegajosos o viscosos. Son especialmente útiles para cortar materiales como cintas de espuma, etiquetas adhesivas y películas de plástico.

- Datos de eficiencia:Un informe de la Revista de herramientas de corte muestra que las hojas recubiertas de PTFE tienen una mejora de 40% en la eficiencia de corte en comparación con las hojas sin tratar cuando se utilizan para cortar cintas adhesivas y materiales de espuma.

5 Optimización de equipos de corte automatizados

Al trabajar con materiales pegajosos, optimizar el equipo de corte automatizado es esencial para mantener tanto la precisión de corte como la longevidad de la cuchilla. Al ajustar los parámetros clave de la máquina e incorporar las herramientas adecuadas, las empresas pueden mejorar significativamente sus operaciones de corte.

- Calibración de máquinas de corte automatizadas

La calibración periódica de los equipos de corte garantiza que los parámetros de corte (como la velocidad, la presión y el ángulo) se mantengan en niveles óptimos. Los sistemas automatizados se pueden programar para adaptarse a materiales específicos y ajustar automáticamente estos parámetros para lograr la máxima eficiencia de corte. En el caso de materiales pegajosos, muchos sistemas automatizados permiten realizar ajustes dinámicos de la velocidad, lo que ayuda a evitar la fricción excesiva y la acumulación de adhesivo. - Monitoreo y sensores de herramientas de corte

Las máquinas de corte automatizadas modernas están equipadas con sensores que pueden monitorear el estado de la cuchilla de corte en tiempo real. Estos sensores pueden detectar cualquier signo de desgaste, sobrecalentamiento o fricción excesiva y ajustar los parámetros de corte en consecuencia. Los estudios muestran que la integración de sensores inteligentes en los sistemas de corte puede extender la vida útil de la cuchilla hasta en un 25%, ya que estos sensores pueden evitar el uso excesivo y el sobrecalentamiento antes de que se produzcan daños. - Sistemas automatizados de mantenimiento de cuchillas

Algunos sistemas de corte avanzados ahora están equipados con funciones de autolimpieza que eliminan automáticamente los residuos de adhesivo de las cuchillas entre cortes. Esto evita que la acumulación afecte el rendimiento de corte y reduce la necesidad de intervención manual, lo que genera mayor productividad y menos tiempo de inactividad. - Optimización basada en datos

Al recopilar y analizar datos de sistemas de corte automatizados, las empresas pueden ajustar sus procesos de corte para garantizar que las cuchillas funcionen al máximo rendimiento. El análisis de datos puede revelar tendencias relacionadas con las tasas de desgaste, la eficiencia de corte y los parámetros óptimos, que se pueden utilizar para ajustar los flujos de trabajo y predecir cuándo se requiere mantenimiento.

Cómo elegir el proveedor de cuchillas adecuado: garantizar la calidad y el rendimiento

Seleccionando El proveedor de cuchillas adecuado es fundamental para lograr soluciones de corte óptimas. Un proveedor confiable puede ayudarlo a elegir el material, el revestimiento y el diseño de la hoja adecuados para sus tareas de corte específicas.

1. Evaluar la experiencia del proveedor

Un proveedor de cuchillas de confianza debe tener un conocimiento profundo de las necesidades de su industria y poder ofrecer recomendaciones personalizadas. Busque proveedores con un historial comprobado de suministro de cuchillas duraderas y de alta calidad diseñadas para cortar materiales pegajosos.

2. Soluciones de cuchillas personalizadas

Muchos proveedores ofrecen cuchillas personalizadas Diseñado específicamente para sus necesidades de corte. Ya sea que trabaje con adhesivos específicos o necesite un revestimiento especializado, trabajar con un proveedor que ofrezca soluciones personalizadas puede brindar mejores resultados y un rendimiento más duradero.

3. Atención al cliente y garantía

La atención al cliente es fundamental, especialmente cuando se trata de solucionar problemas relacionados con el desgaste o el rendimiento de las cuchillas. Un buen proveedor debe ofrecer servicios posventa integrales, incluidas opciones de garantía y asistencia para la resolución de problemas.

Conclusión

Cortar materiales pegajosos no tiene por qué ser una lucha constante. Si elige los materiales adecuados, ajusta los parámetros de corte, realiza el mantenimiento del equipo y utiliza recubrimientos avanzados, puede reducir significativamente el daño a la cuchilla y mejorar la eficiencia general del corte. Además, optimizar su equipo de corte automatizado le ayudará a garantizar que sus soluciones de corte sean lo más efectivas posible. Estas estrategias no solo le permitirán ahorrar dinero, sino que también aumentarán su productividad.

¿Listo para optimizar sus procesos de corte? Contáctenos hoy para obtener más información sobre soluciones de corte personalizadas que protegerán sus cuchillas y aumentarán su rendimiento.