चिपकने वाले टेप, फोम और गोंद जैसी चिपचिपी सामग्री को काटना विभिन्न उद्योगों में एक आम चुनौती है। इन सामग्रियों को संभालना अविश्वसनीय रूप से कठिन हो सकता है क्योंकि वे सतहों से चिपक जाती हैं, जिसके परिणामस्वरूप कटिंग ब्लेड पर अधिक घिसाव और टूट-फूट होती है। यह समस्या न केवल ब्लेड के प्रदर्शन को प्रभावित करती है बल्कि बार-बार ब्लेड बदलने के कारण परिचालन लागत और डाउनटाइम को भी बढ़ाती है। इस लेख में, हम यह पता लगाएंगे कि चिपचिपी सामग्री को काटने से ब्लेड को नुकसान क्यों होता है और काटने की दक्षता को बढ़ाते हुए आपके औजारों की उम्र बढ़ाने के लिए प्रभावी कटिंग समाधान प्रदान करेंगे।

समस्या को समझना: चिपचिपे पदार्थ ब्लेड को कैसे नुकसान पहुंचाते हैं

काटने के मामले में चिपचिपी सामग्री अनोखी चुनौतियाँ पेश करती हैं। मानक सामग्रियों के विपरीत, चिपकने वाले पदार्थ और गोंद अतिरिक्त घर्षण पैदा करते हैं और ब्लेड की सतह से चिपक जाते हैं, जिससे तेज़ी से घिसाव होता है। लेकिन काटने की प्रक्रिया के दौरान वास्तव में क्या होता है? आइए इसे विस्तार से समझते हैं:

1. ब्लेड को शारीरिक क्षति

चिपचिपे पदार्थों को काटते समय, ब्लेड को तीव्र दबाव और घर्षण का सामना करना पड़ता है। जैसे ही चिपकने वाले पदार्थ कटिंग एज के संपर्क में आते हैं, वे ब्लेड की तीक्ष्णता को जल्दी से खो सकते हैं। समय के साथ, यह घर्षण ब्लेड के किनारे के भौतिक क्षरण की ओर ले जाता है, जिससे छिलना, दरार पड़ना या यहाँ तक कि पूरी तरह से सुस्त हो जाना होता है।

2. ब्लेड की सतह पर आसंजन

चिपचिपी सामग्री काटते समय सबसे आम समस्याओं में से एक है ब्लेड पर चिपकने वाला अवशेष रह जाना। चूंकि चिपकने वाला पदार्थ ब्लेड की सतह पर चिपक जाता है, इसलिए यह काटने वाले किनारे को नुकसान पहुंचाता है, जिससे सटीक कट बनाने की इसकी क्षमता कम हो जाती है। इस जमाव को बार-बार साफ करने की आवश्यकता होती है और अगर इसे अनदेखा किया जाता है, तो यह काटने की गुणवत्ता और ब्लेड के प्रदर्शन दोनों को प्रभावित कर सकता है।

3. काटने की क्षमता और सटीकता में कमी

जैसे-जैसे ब्लेड घिसते जाते हैं या चिपकने वाले अवशेषों से ढक जाते हैं, उनकी कटिंग सटीकता कम हो जाती है। इससे असंगत कट हो सकते हैं, जो बदले में अंतिम उत्पाद में खराब फिनिशिंग या बर्बादी जैसी समस्याएं पैदा कर सकते हैं। कटिंग सटीकता के नुकसान से डाउनटाइम बढ़ जाता है क्योंकि ऑपरेटरों को या तो ब्लेड को बार-बार साफ करना पड़ता है या इसे समय से पहले बदलना पड़ता है।

4. परिचालन लागत में वृद्धि

चिपचिपे अवशेषों को साफ करने के लिए बार-बार ब्लेड बदलने और अतिरिक्त रखरखाव से परिचालन लागत बढ़ जाती है। ये आवर्ती खर्चे तेज़ी से बढ़ सकते हैं, जिससे उन व्यवसायों की लाभप्रदता प्रभावित हो सकती है जो नियमित रूप से चिपकने वाली सामग्री काटते हैं।

उचित कटिंग समाधानों के साथ इन मुद्दों को जल्दी से संबोधित करके, निर्माता पहनने को काफी कम कर सकते हैं, दक्षता में सुधार कर सकते हैं, और अपनी दीर्घकालिक परिचालन लागत को कम कर सकते हैं। यह जानने के लिए पढ़ते रहें कि आप अपने ब्लेड की सुरक्षा कैसे कर सकते हैं और अपनी कटिंग प्रक्रियाओं को कैसे अनुकूलित कर सकते हैं।

प्रभावी कटिंग समाधान: अपने ब्लेड को नुकसान से कैसे बचाएं

ऐसे कई कटिंग समाधान हैं जो चिपचिपी सामग्री को काटने के हानिकारक प्रभावों से आपके ब्लेड को बचाने में मदद कर सकते हैं। आइए इन रणनीतियों को अधिक विस्तार से देखें:

1. सही ब्लेड सामग्री और डिज़ाइन का चयन

चिपचिपे पदार्थों को काटने के लिए सही ब्लेड सामग्री का चयन करना महत्वपूर्ण है, क्योंकि यह सीधे तौर पर ब्लेड के स्थायित्व, काटने की सटीकता और घिसाव के प्रतिरोध को प्रभावित करता है।

- ब्लेड सामग्री का चयन

चिपचिपी सामग्री काटते समय, आपको एक ब्लेड सामग्री की आवश्यकता होती है जो इन अनुप्रयोगों में आम तौर पर उच्च घर्षण और चिपकने वाले निर्माण का सामना कर सके। उच्च कार्बन स्टील, टंगस्टन कार्बाइड और सिरेमिक सभी व्यवहार्य विकल्प हैं, लेकिन प्रत्येक की अपनी ताकत और कमजोरियाँ हैं।- उच्च कार्बन इस्पात ब्लेड

ये आम तौर पर कम महंगे होते हैं और मध्यम-ड्यूटी कटिंग के लिए अच्छा समग्र प्रदर्शन प्रदान करते हैं। उच्च कार्बन स्टील अपनी कठोरता और पहनने के प्रतिरोध के लिए जाना जाता है। उदाहरण के लिए, यह सामान्य परिस्थितियों में मानक कार्बन स्टील ब्लेड की तुलना में 30% तक अधिक समय तक चल सकता है। हालाँकि, उच्च घर्षण के कारण विशेष रूप से चिपचिपी सामग्री को काटते समय यह अभी भी तेज़ी से सुस्त हो सकता है। टंगस्टन कार्बाइड ब्लेड

टंगस्टन कार्बाइड कटिंग ब्लेड में इस्तेमाल की जाने वाली सबसे कठोर सामग्रियों में से एक है, और इसका घिसाव के प्रति प्रतिरोध असाधारण है। शोध से पता चलता है कि टंगस्टन कार्बाइड ब्लेड 100% तक चल सकते हैं। तीन गुना अधिक चिपचिपे पदार्थों वाले वातावरण में उच्च कार्बन स्टील ब्लेड की तुलना में यह अधिक प्रभावी है। यह विशेष रूप से चिपकने वाले या रबर आधारित पदार्थों जैसे पदार्थों को काटते समय सच है, जो उच्च घर्षण उत्पन्न करते हैं। हालाँकि, वे उच्च प्रारंभिक लागत पर आते हैं।

- सिरेमिक ब्लेड

सिरेमिक ब्लेड विशेष रूप से गर्मी और घिसाव के प्रति प्रतिरोधी होते हैं, लेकिन वे धातु के ब्लेड की तुलना में अधिक भंगुर होते हैं। ये ब्लेड चिपचिपी सामग्री से जुड़े कुछ काटने के कामों के लिए उपयुक्त हैं, खासकर जहाँ उच्च परिशुद्धता की आवश्यकता होती है। सिरेमिक ब्लेड लंबे समय तक तीखे रहते हैं, लेकिन भारी प्रभाव से टूटने की संभावना होती है।

- उच्च कार्बन इस्पात ब्लेड

- ब्लेड डिज़ाइन संबंधी विचार

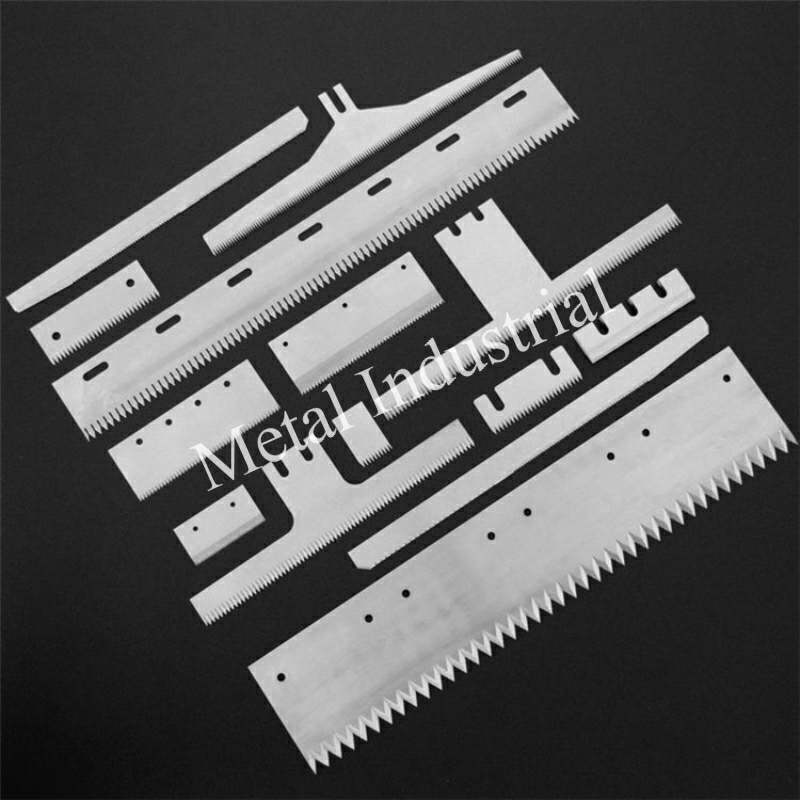

काटने की प्रक्रिया में ब्लेड का डिज़ाइन महत्वपूर्ण भूमिका निभाता है। दाँत की ज्यामिति, कटिंग-एज कोण और कोटिंग्स जैसे कारक ब्लेड की दक्षता को बढ़ा सकते हैं, खासकर चिपचिपी सामग्री से निपटने के दौरान। उदाहरण के लिए:- दाँतेदार ब्लेड: दाँतेदार या दाँतेदार ब्लेड एक काटने की गति बनाते हैं, जो ब्लेड और सामग्री के बीच संपर्क क्षेत्र को कम करने में मदद करता है। यह काटने वाले किनारे पर चिपकने वाले पदार्थ के निर्माण की संभावना को कम करता है।

- चिकनी ब्लेड: चिकनी धार वाले ब्लेड, जिन्हें अक्सर विशेष सामग्रियों से लेपित किया जाता है, ब्लेड और चिपचिपी सतहों के बीच घर्षण को कम कर सकते हैं, जिससे चिपकने वाला पदार्थ पहले स्थान पर चिपकने से रोकता है। यह डिज़ाइन रबर या फोम जैसी सामग्रियों को आसानी से काटने में भी मदद करता है, जहाँ अक्सर चिपकने वाले पदार्थों का उपयोग किया जाता है।

2. इष्टतम कटिंग पैरामीटर: गति, दबाव और कोण

उचित कटिंग पैरामीटर आपके ब्लेड की जीवन अवधि बढ़ा सकते हैं तथा कटिंग दक्षता को भी अनुकूलित कर सकते हैं।

- काटने की गति

चिपचिपी सामग्री काटते समय गति सबसे प्रभावशाली कारकों में से एक है। शोध से पता चलता है कि उच्च गति पर ब्लेड चलाने से गर्मी का उत्पादन बढ़ जाता है, जिससे ब्लेड अधिक गर्म होने के कारण जल्दी सुस्त हो सकता है। इसके विपरीत, बहुत धीमी गति से काटने से घर्षण बढ़ता है, जिससे अधिक सामग्री जमा होती है। अध्ययन बताते हैं कि इष्टतम काटने की गति होनी चाहिए 20-30% धीमा सूखी, गैर-चिपकने वाली सामग्रियों को काटने के लिए उपयोग की जाने वाली गति की तुलना में, यह गति सामग्री की मोटाई और प्रकार पर निर्भर करती है। - काटने का दबाव

बहुत ज़्यादा दबाव का इस्तेमाल करने से ब्लेड को सामग्री में धकेला जा सकता है, जिससे घर्षण बढ़ सकता है और ब्लेड का घिसाव तेज़ हो सकता है। चिपचिपी सामग्री काटते समय यह विशेष रूप से हानिकारक होता है, क्योंकि अतिरिक्त दबाव चिपकने वाले पदार्थ को ब्लेड से चिपकाने के लिए प्रोत्साहित करता है। ब्लेड परीक्षण कंपनियों के डेटा से संकेत मिलता है कि सिर्फ़ 10% तक काटने के दबाव को कम करने से कुछ मामलों में ब्लेड का जीवन 15-20% तक बढ़ सकता है। - काटने का कोण

कटिंग एंगल इस बात को प्रभावित करता है कि ब्लेड मटेरियल के साथ किस तरह से इंटरैक्ट करता है। एक तेज कोण से कटिंग तेज हो सकती है लेकिन यह घिसाव को भी बढ़ाता है, खासकर जब चिपचिपी सामग्री शामिल हो। चिपचिपी सामग्री को काटने के लिए अक्सर 45° कटिंग एंगल की सिफारिश की जाती है, क्योंकि यह न्यूनतम ब्लेड तनाव के साथ कटिंग दक्षता को संतुलित करता है।

3. नियमित रखरखाव और सफाई

चिपचिपे पदार्थों को काटने के लिए इस्तेमाल किए जाने वाले ब्लेड को गैर-चिपकने वाले पदार्थों पर इस्तेमाल किए जाने वाले ब्लेड की तुलना में ज़्यादा रख-रखाव की ज़रूरत होती है। इसका कारण यह है:

- ब्लेड की सफाई

चिपचिपे पदार्थों को काटने के बाद, अवशेष अक्सर ब्लेड पर चिपक जाते हैं। यह एक महत्वपूर्ण मुद्दा हो सकता है, क्योंकि चिपचिपे पदार्थों का निर्माण ब्लेड की दक्षता को कम कर सकता है। चिपकने वाले अवशेषों के लिए विशेष रूप से तैयार किए गए सफाई एजेंटों का उपयोग करना महत्वपूर्ण है। आम क्लीनर में एसीटोन और आइसोप्रोपिल अल्कोहल शामिल हैं, जो ब्लेड को नुकसान पहुँचाए बिना चिपकने वाले पदार्थों को प्रभावी ढंग से घोलते हैं। कठोर अवशेषों को रोकने के लिए उपयोग के तुरंत बाद ब्लेड को साफ करना महत्वपूर्ण है, जिन्हें बाद में निकालना कठिन होता है।- डेटा अंतर्दृष्टिप्रत्येक उपयोग के बाद ब्लेड को साफ करने से ब्लेड का जीवनकाल उन ब्लेडों की तुलना में 50% तक बढ़ सकता है जिन्हें नियमित रूप से साफ नहीं किया जाता है, विशेषकर गोंद या टेप जैसे चिपकने वाले पदार्थों को काटते समय।

- अनुसूचित ब्लेड निरीक्षण

हर शिफ्ट या कट चक्र के बाद ब्लेड का निरीक्षण करने से घिसाव के संकेतों का पहले ही पता लगाने में मदद मिलती है। इन पर ध्यान दें:- किनारा धुंधलायदि काटने वाली धार स्पष्ट रूप से सुस्त या खुरदरी लगती है, तो उसे तेज करने या बदलने का समय आ गया है।

- अवशेष निर्माणयदि ब्लेड पर ध्यान देने योग्य अवशेष है, तो यह असमान कट का कारण बन सकता है, जिससे संभावित रूप से और अधिक नुकसान हो सकता है।

- पहनने के पैटर्नअसमान घिसाव काटने के दबाव या गति में समस्या का संकेत हो सकता है, जिसे समायोजित किया जाना चाहिए।

घिसाव का शीघ्र पता लगने से अधिक गंभीर क्षति को रोका जा सकता है, जिससे डाउनटाइम कम हो सकता है और ब्लेड को बार-बार बदलने की आवश्यकता भी कम हो सकती है।

4. उन्नत ब्लेड कोटिंग्स: प्रौद्योगिकी के साथ अपने ब्लेड की सुरक्षा करें

चिपचिपी सामग्री को काटना अनोखी चुनौतियों का सामना करता है, खासकर जब सामग्री के निर्माण और ब्लेड को नुकसान से बचाने की बात आती है। इन चुनौतियों से निपटने के लिए सबसे प्रभावी तरीकों में से एक उन्नत ब्लेड कोटिंग्स का उपयोग है। आइए जानें कि ये कोटिंग्स कैसे काम करती हैं, उनके लाभ और उपलब्ध विभिन्न प्रकार क्या हैं।

4.1 ब्लेड कोटिंग्स: वे क्या करते हैं

ब्लेड कोटिंग्स एक सुरक्षात्मक परत के रूप में काम करती हैं जो चिपचिपी सामग्रियों को काटते समय ब्लेड के प्रदर्शन और दीर्घायु को बढ़ाती हैं। वे घर्षण को कम करके और सामग्री के आसंजन को रोककर ऐसा करते हैं, जो काटने की दक्षता और ब्लेड की तीक्ष्णता को बनाए रखने के लिए महत्वपूर्ण हैं।

बढ़ी हुई कठोरता और घिसाव प्रतिरोध

ब्लेड कोटिंग का प्राथमिक कार्य ब्लेड की सतह की कठोरता को बढ़ाना है। एक कठोर सतह घिसाव और टूट-फूट को कम करती है, जो विशेष रूप से उन सामग्रियों को काटते समय महत्वपूर्ण है जो अत्यधिक घर्षण या अपघर्षक संपर्क का कारण बन सकती हैं। कोटिंग ब्लेड को चिपचिपे अवशेषों के निर्माण का प्रतिरोध करने में मदद करती है, जो अन्यथा इसकी तीक्ष्णता को ख़राब कर सकते हैं।

सामग्री आसंजन की रोकथाम

चिपकने वाले पदार्थ, टेप और फोम जैसी चिपचिपी सामग्री, काटने वाले ब्लेड से चिपकने के लिए कुख्यात हैं। यह आसंजन काटने की दक्षता को काफी कम कर सकता है, जिससे ब्लेड को नुकसान हो सकता है या बार-बार सफाई की आवश्यकता हो सकती है। कोटिंग्स एक अवरोध के रूप में कार्य करती हैं, इन सामग्रियों को सीधे ब्लेड की सतह पर चिपकने से रोकती हैं, इस प्रकार रखरखाव की आवृत्ति कम हो जाती है।

यहां एक दृश्य प्रस्तुतिकरण दिया गया है कि कैसे कोटिंग्स घर्षण को कम करती हैं और काटने के प्रदर्शन में सुधार करती हैं:

| सामग्री का प्रकार | बिना कोटिंग के | कोटिंग के साथ |

| टकराव | उच्च | कम |

| आसंजन निर्माण | महत्वपूर्ण | न्यूनतम |

| व्यय दर | उच्च | कम |

| काटने की दक्षता | कम किया हुआ | बढ़ी |

4.2 ब्लेड कोटिंग के लाभ

कोटेड ब्लेड कई तरह के लाभ प्रदान करते हैं जो सीधे तौर पर कटिंग ऑपरेशन की लागत-प्रभावशीलता और उत्पादकता को प्रभावित करते हैं। यहाँ कुछ प्रमुख लाभ दिए गए हैं:

विस्तारित ब्लेड जीवनकाल

कोटिंग्स ब्लेड के घिसने की दर को काफी हद तक कम कर देती हैं, जिससे उनका जीवनकाल बढ़ जाता है। यह उन उद्योगों में विशेष रूप से महत्वपूर्ण है जहाँ चिपचिपी सामग्री को काटना एक आम काम है। उदाहरण के लिए, अध्ययनों से पता चला है कि टेप या गोंद जैसी चिपकने वाली भारी सामग्री को काटते समय लेपित ब्लेड बिना लेपित ब्लेड की तुलना में 2 से 3 गुना अधिक समय तक चल सकते हैं।

रखरखाव लागत में कमी

जब ब्लेड को कोटिंग किया जाता है, तो उसे कम बार रखरखाव की आवश्यकता होती है। चिपचिपे अवशेषों के निर्माण के बिना, ब्लेड लंबे समय तक साफ रहता है, और फिर से तेज करने या बदलने की आवश्यकता कम हो जाती है। शोध से पता चलता है कि व्यवसाय लेपित ब्लेड का उपयोग करके अपने रखरखाव लागत को 30% से 50% तक कम कर सकते हैं, विशेष रूप से उच्च-मात्रा वाले कटिंग वातावरण में।

बेहतर कटिंग सटीकता

कोटिंग्स ब्लेड की तीक्ष्णता को बनाए रखने में भी मदद करती हैं, जिससे यह सुनिश्चित होता है कि कट सटीक हों। पैकेजिंग या विनिर्माण जैसे उद्योगों में यह महत्वपूर्ण है, जहाँ उच्च परिशुद्धता की आवश्यकता होती है। सुरक्षात्मक कोटिंग वाला ब्लेड सुस्त होने की आवृत्ति को कम कर सकता है, जिससे कटिंग ऑपरेशन सटीकता और स्थिरता के अपने उच्च मानकों को बनाए रखने में सक्षम होता है।

उन्नत कटिंग प्रदर्शन

ब्लेड कोटिंग ब्लेड और सामग्री के बीच घर्षण को कम करती है, जिसका अर्थ है काटने की प्रक्रिया के दौरान कम प्रतिरोध। इसके परिणामस्वरूप चिकनी कटिंग होती है, कम गर्मी पैदा होती है, और ब्लेड और कटी जा रही सामग्री दोनों को कम नुकसान होता है। बदले में, यह खराब गुणवत्ता वाले कट के जोखिम को कम कर सकता है, जिससे समग्र आउटपुट में सुधार होता है और सामग्री की बर्बादी कम होती है।

4.3 ब्लेड कोटिंग के प्रकार और उनकी विशेषताएं

विभिन्न प्रकार की कोटिंग्स उपलब्ध हैं, जिनमें से प्रत्येक में विभिन्न कटिंग कार्यों के लिए उपयुक्त विशिष्ट गुण होते हैं। नीचे, हम चिपचिपी सामग्रियों को काटने के लिए आमतौर पर उपयोग की जाने वाली कोटिंग्स के प्रकारों पर गहराई से चर्चा करेंगे, उनकी ताकत और आदर्श अनुप्रयोगों पर प्रकाश डालेंगे।

नैनोकोटिंग्स

- विशेषताएँनैनो कोटिंग्स अल्ट्रा-फाइन कणों से बनी होती हैं जो ब्लेड की सतह से जुड़कर बेहतरीन कठोरता और घिसाव प्रतिरोध प्रदान करती हैं। ये कोटिंग्स ब्लेड के घर्षण और जंग के प्रतिरोध को बेहतर बनाती हैं, जो चिपचिपी सामग्री को काटते समय आम समस्याएँ हैं। नैनो कोटिंग्स उच्च तापमान वाले वातावरण में ब्लेड के प्रदर्शन को भी बढ़ाती हैं, क्योंकि वे अन्य कोटिंग्स की तुलना में गर्मी को अधिक प्रभावी ढंग से झेल सकती हैं।

- फ़ायदेनैनो कोटिंग्स में मौजूद बारीक कण ब्लेड की सतह को चिकना बनाते हैं, जिससे चिपचिपे पदार्थों को ब्लेड से चिपकने से रोकने में मदद मिलती है। बेहतर सतही कठोरता ब्लेड की लंबी उम्र बढ़ाती है और नैनो कोटिंग्स ब्लेड की सफ़ाई की आवृत्ति को कम करती है।

- अनुप्रयोगनैनोकोटिंग का इस्तेमाल आम तौर पर उन उद्योगों में किया जाता है जिनमें उच्च परिशुद्धता और स्थायित्व की आवश्यकता होती है, जैसे इलेक्ट्रॉनिक्स, ऑटोमोटिव और चिकित्सा क्षेत्र। वे विशेष रूप से उच्च-चिपचिपाहट वाली सामग्रियों, जैसे औद्योगिक चिपकने वाले, गर्म पिघल गोंद या रबर-आधारित सामग्रियों को काटते समय प्रभावी होते हैं।

- उद्योग डेटाद्वारा किए गए एक अध्ययन के अनुसार विनिर्माण प्रक्रियाओं का जर्नलचिपचिपे पदार्थों से संबंधित परीक्षणों में नैनोकोटेड ब्लेडों ने बिनाकोटेड ब्लेडों की तुलना में बेहतर प्रदर्शन किया, तथा 100 घंटों की कटाई में घिसाव में 50% तक की कमी दर्शाई।

कठोर कोटिंग्स (टीआईएन, टीआईसी, टीआईएएलएन)

- विशेषताएँटाइटेनियम नाइट्राइड (TiN), टाइटेनियम कार्बोनाइट्राइड (TiC), और टाइटेनियम एल्युमिनियम नाइट्राइड (TiAlN) जैसी कठोर कोटिंग्स अपनी असाधारण कठोरता के लिए जानी जाती हैं, जो चिपचिपी और घर्षणकारी सामग्रियों से घिसाव को कम करने में मदद करती हैं। ये कोटिंग्स उत्कृष्ट ताप प्रतिरोध भी प्रदान करती हैं, जो उन सामग्रियों को काटते समय महत्वपूर्ण है जो महत्वपूर्ण मात्रा में घर्षण और ताप उत्पन्न करती हैं।

- फ़ायदेये कोटिंग्स ब्लेड और कटी जा रही सामग्री के बीच घर्षण के गुणांक को कम करने में मदद करती हैं, जो चिपकने वाली सामग्री को ब्लेड की सतह पर चिपकने से रोकती है। इसके अतिरिक्त, वे उच्च काटने की गति और तापमान का सामना कर सकते हैं, जो उन्हें औद्योगिक अनुप्रयोगों के लिए आदर्श बनाता है।

- अनुप्रयोगहार्ड कोटिंग्स का इस्तेमाल कई तरह के उद्योगों में किया जाता है, जिसमें धातुकर्म, पैकेजिंग और ऑटोमोटिव निर्माण शामिल हैं। वे ऐसे वातावरण में विशेष रूप से प्रभावी होते हैं जहाँ उच्च काटने वाले बल लागू होते हैं, जैसे कि मोटे, चिपचिपे चिपकने वाले पदार्थ या रबर यौगिकों को काटना।

- उद्योग अंतर्दृष्टि: टाइटेनियम नाइट्राइड (TiN) कोटिंग्स उच्च दबाव वाले कटिंग वातावरण में बिना कोटिंग वाले ब्लेड की तुलना में ब्लेड के घिसाव को 60% तक कम करने में कारगर साबित हुई हैं। ये कोटिंग्स ब्लेड पर घर्षण बलों को कम करके कटिंग की गति को भी बेहतर बनाती हैं।

नाइट्राइड कोटिंग्स (TiN, AlN)

- विशेषताएँ: नाइट्राइड कोटिंग्स, जैसे कि टाइटेनियम नाइट्राइड (TiN) और एल्युमिनियम नाइट्राइड (AlN), बेहतरीन संक्षारण प्रतिरोध प्रदान करते हैं। यह उन्हें उच्च आर्द्रता या रसायनों के संपर्क वाले वातावरण में काटने के लिए आदर्श बनाता है। नाइट्राइड कोटिंग्स जंग और क्षरण को रोकने में विशेष रूप से प्रभावी हैं, जो समय के साथ ब्लेड के प्रदर्शन को खराब कर सकते हैं।

- फ़ायदेनाइट्राइड कोटिंग्स ब्लेड को चिपचिपे पदार्थों से होने वाले जंग से बचाती हैं जिनमें पानी या सॉल्वैंट्स हो सकते हैं। इसके अलावा, कोटिंग टूट-फूट को रोकने में मदद करती है, जिससे ब्लेड संक्षारक वातावरण में भी लंबे समय तक टिके रहते हैं।

- अनुप्रयोग: इन कोटिंग्स का इस्तेमाल अक्सर खाद्य प्रसंस्करण, फार्मास्यूटिकल्स और चिकित्सा उपकरण निर्माण जैसे उद्योगों में किया जाता है, जहाँ नमी और रसायनों के संपर्क में आना आम बात है। वे विशेष रूप से उन अनुप्रयोगों में प्रभावी होते हैं जिनमें गीले या आर्द्र वातावरण में काटने की आवश्यकता होती है।

- उदाहरणखाद्य प्रसंस्करण में, जहां सिरप और सॉस जैसे चिपचिपे पदार्थ प्रचलित हैं, वहां TiN कोटिंग्स से ब्लेड का जीवन बिना कोटिंग वाले ब्लेड की तुलना में 50% तक बढ़ जाता है, जिससे डाउनटाइम में उल्लेखनीय कमी आती है और उत्पादकता में वृद्धि होती है।

पॉलिमर कोटिंग्स

- विशेषताएँ: PTFE (टेफ्लॉन) और PVD (फिजिकल वेपर डिपोजिशन) कोटिंग्स जैसे पॉलिमर कोटिंग्स, अपने बेहतरीन नॉन-स्टिक गुणों के लिए जाने जाते हैं। ये कोटिंग्स चिपकने वाले पदार्थों और अन्य चिपचिपे पदार्थों को ब्लेड की सतह पर चिपकने से रोकती हैं, जिससे बार-बार सफाई और रखरखाव की ज़रूरत कम हो जाती है।

- फ़ायदेपॉलिमर कोटिंग्स का प्राथमिक लाभ सामग्री के आसंजन का प्रतिरोध करने की उनकी क्षमता है। यह उन उद्योगों के लिए विशेष रूप से उपयोगी है जो टेप, फोम या चिपचिपी फिल्मों जैसी सामग्रियों से निपटते हैं, जहाँ लगातार अवशेषों का निर्माण एक समस्या है। पॉलिमर कोटिंग्स ब्लेड के जीवन को बढ़ा सकती हैं और डाउनटाइम को कम कर सकती हैं।

- अनुप्रयोगपॉलिमर कोटिंग्स का उपयोग पैकेजिंग, कपड़ा और इलेक्ट्रॉनिक्स जैसे उद्योगों में किया जाता है, जहाँ चिपचिपे या चिपचिपे पदार्थों को काटना आम बात है। वे विशेष रूप से फोम टेप, चिपकने वाले लेबल और प्लास्टिक फिल्मों जैसी सामग्रियों को काटने के लिए उपयोगी हैं।

- दक्षता डेटा: एक रिपोर्ट कटिंग टूल्स का जर्नल अध्ययन से पता चलता है कि चिपकने वाले टेप और फोम सामग्री को काटने के लिए उपयोग किए जाने पर PTFE-लेपित ब्लेडों की काटने की दक्षता में अनुपचारित ब्लेडों की तुलना में 40% सुधार होता है।

5 स्वचालित कटिंग उपकरण का अनुकूलन

चिपचिपी सामग्रियों के साथ काम करते समय, स्वचालित कटिंग उपकरण का अनुकूलन करना कटिंग की सटीकता और ब्लेड की दीर्घायु दोनों को बनाए रखने के लिए आवश्यक है। प्रमुख मशीन मापदंडों को समायोजित करके और सही उपकरणों को शामिल करके, व्यवसाय अपने कटिंग संचालन को महत्वपूर्ण रूप से बढ़ा सकते हैं।

- स्वचालित कटिंग मशीन अंशांकन

कटिंग उपकरणों का नियमित अंशांकन सुनिश्चित करता है कि कटिंग पैरामीटर - जैसे गति, दबाव और कोण - इष्टतम स्तरों पर बनाए रखा जाता है। स्वचालित प्रणालियों को विशिष्ट सामग्रियों के अनुकूल होने के लिए प्रोग्राम किया जा सकता है, जो अधिकतम कटिंग दक्षता के लिए इन मापदंडों को स्वचालित रूप से समायोजित करता है। चिपचिपी सामग्रियों के लिए, कई स्वचालित प्रणालियाँ गतिशील गति समायोजन की अनुमति देती हैं, जो अत्यधिक घर्षण और चिपकने वाले निर्माण को रोकने में मदद करती हैं। - कटिंग टूल मॉनिटरिंग और सेंसर

आधुनिक स्वचालित कटिंग मशीनें सेंसर से सुसज्जित हैं जो वास्तविक समय में कटिंग ब्लेड की स्थिति की निगरानी कर सकती हैं। ये सेंसर घिसाव, अधिक गर्मी या अत्यधिक घर्षण के किसी भी संकेत का पता लगा सकते हैं और कटिंग मापदंडों को तदनुसार समायोजित कर सकते हैं। अध्ययनों से पता चलता है कि कटिंग सिस्टम में स्मार्ट सेंसर को एकीकृत करने से ब्लेड का जीवन 25% तक बढ़ सकता है, क्योंकि ये सेंसर नुकसान होने से पहले अधिक उपयोग और अधिक गर्मी को रोक सकते हैं। - स्वचालित ब्लेड रखरखाव प्रणाली

कुछ उन्नत कटिंग सिस्टम अब स्व-सफाई कार्यों से सुसज्जित हैं जो कट के बीच ब्लेड से चिपकने वाले अवशेषों को स्वचालित रूप से हटाते हैं। यह कटिंग प्रदर्शन को प्रभावित करने वाले बिल्डअप को रोकता है और मैन्युअल हस्तक्षेप की आवश्यकता को कम करता है, जिससे उत्पादकता बढ़ती है और डाउनटाइम कम होता है। - डेटा-संचालित अनुकूलन

स्वचालित कटिंग सिस्टम से डेटा एकत्र करके और उसका विश्लेषण करके, व्यवसाय अपनी कटिंग प्रक्रियाओं को बेहतर बना सकते हैं ताकि यह सुनिश्चित हो सके कि ब्लेड अधिकतम प्रदर्शन पर काम कर रहे हैं। डेटा विश्लेषण से घिसाव दर, कटिंग दक्षता और इष्टतम मापदंडों से संबंधित रुझान सामने आ सकते हैं, जिनका उपयोग वर्कफ़्लो को समायोजित करने और यह अनुमान लगाने के लिए किया जा सकता है कि कब रखरखाव की आवश्यकता है।

सही ब्लेड आपूर्तिकर्ता चुनना: गुणवत्ता और प्रदर्शन सुनिश्चित करें

चुनना सही ब्लेड आपूर्तिकर्ता इष्टतम कटिंग समाधान प्राप्त करने के लिए यह महत्वपूर्ण है। एक विश्वसनीय आपूर्तिकर्ता आपको अपने विशिष्ट कटिंग कार्यों के लिए सही ब्लेड सामग्री, कोटिंग और डिज़ाइन चुनने में मदद कर सकता है।

1. आपूर्तिकर्ता विशेषज्ञता का मूल्यांकन करें

एक प्रतिष्ठित ब्लेड आपूर्तिकर्ता को आपके उद्योग की ज़रूरतों की अच्छी समझ होनी चाहिए और उसे आपके हिसाब से सुझाव देने में सक्षम होना चाहिए। चिपचिपी सामग्री को काटने के लिए डिज़ाइन किए गए उच्च-गुणवत्ता वाले, टिकाऊ ब्लेड प्रदान करने में सिद्ध ट्रैक रिकॉर्ड वाले आपूर्तिकर्ताओं की तलाश करें।

2. अनुकूलित ब्लेड समाधान

कई आपूर्तिकर्ता प्रदान करते हैं अनुकूलित ब्लेड आपकी कटिंग आवश्यकताओं के लिए विशेष रूप से डिज़ाइन किया गया। चाहे आप किसी विशेष चिपकने वाले पदार्थ से निपट रहे हों या आपको किसी विशेष कोटिंग की आवश्यकता हो, ऐसे आपूर्तिकर्ता के साथ काम करना जो अनुकूलित समाधान प्रदान करता है, बेहतर परिणाम और लंबे समय तक चलने वाला प्रदर्शन प्रदान कर सकता है।

3. ग्राहक सहायता और वारंटी

ग्राहक सहायता आवश्यक है, खासकर जब ब्लेड के घिसाव या प्रदर्शन से संबंधित समस्याओं का निवारण करना हो। एक अच्छे आपूर्तिकर्ता को व्यापक बिक्री के बाद की सेवाएँ प्रदान करनी चाहिए, जिसमें वारंटी विकल्प और समस्या निवारण सहायता शामिल है।

निष्कर्ष

चिपचिपी सामग्री को काटना लगातार संघर्ष नहीं है। सही सामग्री चुनकर, कटिंग मापदंडों को समायोजित करके, उपकरणों को बनाए रखकर और उन्नत कोटिंग्स का उपयोग करके, आप ब्लेड की क्षति को काफी हद तक कम कर सकते हैं और समग्र कटिंग दक्षता में सुधार कर सकते हैं। इसके अलावा, अपने स्वचालित कटिंग उपकरण को अनुकूलित करने से यह सुनिश्चित करने में मदद मिलेगी कि आपके कटिंग समाधान यथासंभव प्रभावी हैं। ये रणनीतियाँ न केवल आपको पैसे बचाएंगी बल्कि आपकी उत्पादकता भी बढ़ाएँगी।

क्या आप अपनी कटिंग प्रक्रियाओं को अनुकूलित करने के लिए तैयार हैं? हमसे संपर्क करें आज ही हमारे साथ जुड़ें और उन अनुकूलित कटिंग समाधानों के बारे में अधिक जानें जो आपके ब्लेडों की सुरक्षा करेंगे और आपके प्रदर्शन को बढ़ाएंगे।