कई उद्योग इस पर निर्भर हैं औद्योगिक ब्लेड सटीक कटिंग के लिए। हालांकि, निर्माताओं को अक्सर असंगत कटिंग गुणवत्ता, तेजी से ब्लेड घिसना और बार-बार प्रतिस्थापन जैसी चुनौतियों का सामना करना पड़ता है। एक महत्वपूर्ण लेकिन अक्सर अनदेखा किया जाने वाला कारक है औद्योगिक ब्लेड संकेन्द्रण.

खराब संकेन्द्रता के कारण अस्थिर कटाई, अधिक अपशिष्ट और उच्च रखरखाव लागत हो सकती है। इसके विपरीत, उच्च संकेन्द्रता इष्टतम कटाई प्रदर्शन, विस्तारित ब्लेड जीवनकाल और बेहतर परिचालन दक्षता सुनिश्चित करती है।

पर Nanjing Metalहमने अपनी औद्योगिक ब्लेड निर्माण प्रक्रिया को बेहतर बनाने में 18 साल बिताए हैं। उच्च सांद्रता पर ध्यान केंद्रित करके, हम उद्योगों को सटीक कटाई, लागत बचत और बेहतर सुरक्षा हासिल करने में मदद करते हैं। यह लेख सांद्रता के महत्व, इसे कैसे सुनिश्चित किया जाए और प्रदर्शन, दक्षता और सुरक्षा पर इसके प्रभाव का पता लगाएगा।

1. संकेन्द्रता क्या है और इसका महत्व क्यों है?

औद्योगिक ब्लेडों में संकेन्द्रता को परिभाषित करना

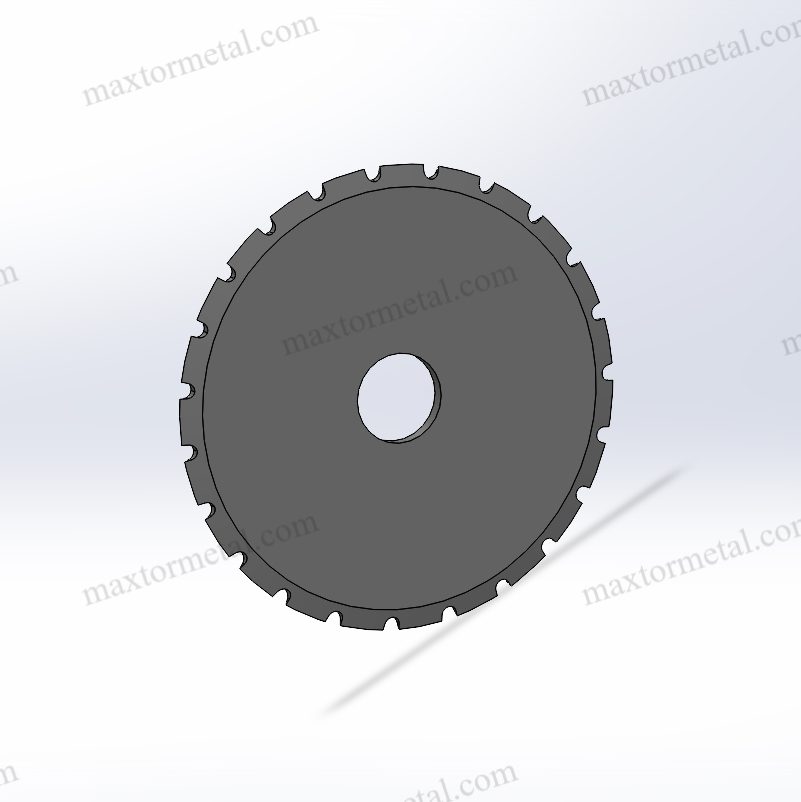

संकेन्द्रकता वह डिग्री है जिस तक ब्लेड का घूर्णन केंद्र उसके कटिंग एज के साथ संरेखित होता है। सरल शब्दों में, एक उच्च-संकेन्द्रकता वाला औद्योगिक ब्लेड अपने पूरे मूवमेंट के दौरान अपने एज और घूर्णन केंद्र के बीच एक समान दूरी बनाए रखता है, जिससे सुचारू और सटीक कटिंग सुनिश्चित होती है।

गणितीय रूप से, संकेन्द्रता को अक्सर निम्न द्वारा दर्शाया जाता है कुल संकेतित रनआउट (टीआईआर), माइक्रोन (µm) में मापा जाता है। कम TIR मान बेहतर सांद्रता को इंगित करता है, जो उच्च गति काटने वाले अनुप्रयोगों में परिशुद्धता प्राप्त करने के लिए महत्वपूर्ण है।

उद्योग मानक और आवश्यकताएँ

स्थिरता बनाए रखने के लिए, कई उद्योग उच्च सांद्रता वाले ब्लेड सुनिश्चित करने के लिए विशिष्ट मानकों का पालन करते हैं:

- आईएसओ 9001 – परिशुद्ध विनिर्माण नियंत्रण सहित गुणवत्ता प्रबंधन प्रणालियों को अनिवार्य बनाता है।

- आईएसओ 2768-1 - मशीनिंग और काटने के उपकरणों के लिए सामान्य सहनशीलता निर्दिष्ट करता है।

- डीआईएन 3967 - उच्च परिशुद्धता घटकों में ज्यामितीय सहनशीलता के लिए उपयोग किया जाता है।

- एएसटीएम ए681 – औद्योगिक ब्लेडों में प्रयुक्त उच्च गति और टूल स्टील्स के लिए सामग्री आवश्यकताओं को परिभाषित करता है।

इंडस्ट्रियल कटिंग टेक्नोलॉजी जर्नल द्वारा 2023 में किए गए एक अध्ययन के अनुसार, आईएसओ-प्रमाणित ब्लेड उत्पादन विधियों को अपनाने वाले 70% से अधिक निर्माताओं ने काटने की परिशुद्धता में औसतन 30% सुधार और रखरखाव लागत में 25% कमी की सूचना दी।

कम संकेन्द्रता बनाम उच्च संकेन्द्रता: एक तकनीकी तुलना

| कारक | कम संकेन्द्रता ब्लेड | उच्च संकेन्द्रता ब्लेड |

| कुल संकेतित रनआउट (टीआईआर) | >50 µm | <10 µm |

| काटने का विचलन | ±0.5 मिमी या अधिक | ±0.05 मिमी या उससे कम |

| कंपन स्तर | उच्च, अस्थिर कटौती का कारण बनता है | न्यूनतम, परिशुद्धता सुनिश्चित करना |

| पहनने का पैटर्न | असमानता, जिसके कारण शीघ्र विफलता होती है | यहां तक कि, जीवनकाल को भी बढ़ाया जा सकता है |

| ऊर्जा की खपत | घर्षण में वृद्धि के कारण उच्च | कम, दक्षता में सुधार |

संकेन्द्रता का महत्वपूर्ण प्रभाव

- काटने की सटीकता - उच्च संकेन्द्रता ±0.01 मिमी के भीतर सहनशीलता की अनुमति देती है, जो मुद्रण, वस्त्र और खाद्य प्रसंस्करण जैसे उद्योगों के लिए महत्वपूर्ण है।

- ब्लेड का जीवनकाल - समान घिसाव वितरण ब्लेड के जीवन को 50% तक बढ़ा देता है, जिससे प्रतिस्थापन लागत कम हो जाती है।

- परिचालन दक्षता - मशीनें 25-40% को अधिक कुशलता से चलाती हैं, जिससे मिसअलाइनमेंट के कारण होने वाला डाउनटाइम कम हो जाता है।

- सुरक्षा – उचित रूप से संतुलित ब्लेड अचानक विफलताओं या सामग्री के फिसलने के जोखिम को कम करते हैं, तथा मशीनरी और ऑपरेटर दोनों की सुरक्षा करते हैं।

2. उच्च-संकेन्द्रता ब्लेड कैसे सुनिश्चित करें

विनिर्माण प्रक्रियाएँ जो उच्च सांद्रता की गारंटी देती हैं

उच्च-संकेन्द्रता वाले औद्योगिक ब्लेडों का निर्माण उन्नत परिशुद्धता इंजीनियरिंग तकनीकों का उपयोग करके किया जाता है, जिनमें शामिल हैं:

1. सीएनसी परिशुद्धता मशीनिंग

- ब्लेड संरचना में विषमता को कम करते हुए, एक समान सामग्री निष्कासन सुनिश्चित करता है।

- ±0.005 मिमी तक की सहनशीलता बनाए रखता है, जो उच्च परिशुद्धता की आवश्यकता वाले अनुप्रयोगों के लिए महत्वपूर्ण है।

2. लेजर माप प्रणाली

- माइक्रोन-स्तर विचलन का पता लगाने के लिए गैर-संपर्क लेजर सेंसर का उपयोग करता है।

- ब्लेड पर समान भार वितरण सुनिश्चित करके संकेन्द्रता में सुधार करता है।

3. सतह पीसना और लैपिंग

- समतलता और किनारे की एकरूपता को बढ़ाता है, ब्लेड की कंपन को कम करता है।

- Ra < 0.1µm की सतह खुरदरापन प्राप्त करता है, घर्षण को न्यूनतम करता है।

4. संतुलन और परीक्षण

- उच्च गति गतिशील संतुलन अंतिम शिपमेंट से पहले सूक्ष्म असंतुलन को समाप्त करता है।

- ±2µm सटीकता के साथ संकेन्द्रता मापने के लिए डायल इंडिकेटर और माइक्रोमीटर का उपयोग करता है।

विश्वसनीय ब्लेड निर्माता का चयन कैसे करें

सभी निर्माता उच्च सांद्रता वाले चाकू की गारंटी नहीं देते हैं। आपूर्तिकर्ता चुनते समय पूछे जाने वाले पाँच मुख्य प्रश्न इस प्रकार हैं:

- क्या वे परिशुद्धता सहिष्णुता रिपोर्ट प्रदान करते हैं?

- एक विश्वसनीय निर्माता को यह प्रदान करना चाहिए सीप्रत्येक बैच के साथ ऑनसेंट्रिकिटी परीक्षण के परिणाम।

- उनके पास क्या प्रमाणपत्र हैं?

- आईएसओ 9001, आईएसओ 2768, और एएसटीएम ए681 अनुपालन गुणवत्ता का संकेत देता है।

- उनकी गुणवत्ता नियंत्रण प्रक्रिया क्या है?

- स्वचालित ऑप्टिकल निरीक्षण और लेजर परीक्षण उच्च गुणवत्ता वाली प्रक्रिया के संकेत हैं।

- क्या वे अनुकूलित समाधान प्रदान कर सकते हैं?

- कस्टम ब्लेड विनिर्देश आपके अनुप्रयोग के लिए एकदम सही फिट सुनिश्चित करते हैं।

- वे किन उद्योगों को सेवा प्रदान करते हैं?

- ऑटोमोटिव, एयरोस्पेस और पैकेजिंग उद्योगों में अनुभव रखने वाला निर्माता आमतौर पर सख्त सहनशीलता का पालन करता है।

नानजिंग Metal का सटीक विनिर्माण

पर Nanjing Metal, हम उपयोग करते हैं:

- माइक्रोन-सटीक संकेन्द्रता के लिए 5-अक्ष सीएनसी मिलिंग मशीनें।

- TIR < 10µm प्राप्त करने के लिए लेजर-रनआउट परीक्षण।

- कंपन के जोखिम को खत्म करने के लिए उच्च गति संतुलन।

ऐसे उच्च मानकों को बनाए रखते हुए, हमारे ग्राहक रिपोर्ट करते हैं:

✅ 30% काटने की दक्षता में वृद्धि

✅ ब्लेड प्रतिस्थापन आवृत्ति में 50% कमी

✅ 20% कम परिचालन लागत

3. संकेन्द्रता काटने की सटीकता को कैसे प्रभावित करती है

खराब संकेन्द्रता का वास्तविक-विश्व प्रभाव

प्रिसिजन मैन्यूफैक्चरिंग इंस्टीट्यूट द्वारा 2022 में किए गए एक अध्ययन में पाया गया कि कम सांद्रता वाले ब्लेड उच्च गति वाले कटिंग अनुप्रयोगों में सामग्री अपशिष्ट को 12-15% तक बढ़ा देते हैं।

केस स्टडी: खराब सांद्रता का प्रभाव पैकेजिंग उद्योग

- एक नालीदार कार्डबोर्ड निर्माता ने गलत कटाव के कारण 10% सामग्री की बर्बादी की सूचना दी।

- उच्च सांद्रता पर स्विच करने के बाद रोटरी ब्लेडउनका अपशिष्ट प्रतिशत घटकर 3% हो गया, जिससे उन्हें कच्चे माल पर प्रतिवर्ष $150,000 की बचत हुई।

काटने की सटीकता के पीछे का विज्ञान

| ब्लेड सांद्रता स्तर | अपेक्षित कटाई विचलन | सामग्री अपशिष्ट दर |

| कम (TIR > 50µm) | ±0.5 मिमी या अधिक | 10-15% |

| मध्यम (TIR 20-50µm) | ±0.2मिमी | 5-8% |

| उच्च (TIR < 10µm) | ±0.05 मिमी या उससे कम | <31टीपी4टी |

उच्च संकेन्द्रता कैसे सटीकता सुनिश्चित करती है

- ब्लेड कंपन को कम करता है

- कम सांद्रता वाले ब्लेड कंपन उत्पन्न करते हैं एसकाटने का रास्ता अप्रत्याशित रूप से बदल गया।

- उच्च-संकेन्द्रता कंपन को 80% से अधिक कम कर देती है, जिससे एक सुसंगत कट लाइन सुनिश्चित होती है।

- सामग्री संपर्क स्थिरता में सुधार करता है

- गलत संरेखित ब्लेड के कारण दबाव का वितरण अनियमित हो जाता है, जिससे असमान कट होता है।

- उच्च-संकेन्द्रता समान बल अनुप्रयोग सुनिश्चित करती है, जिससे चिकने किनारे बनते हैं।

- द्वितीयक प्रसंस्करण की आवश्यकता को समाप्त करता है

- खराब संकेन्द्रता के कारण दांतेदार कट बनते हैं, जिसके लिए अतिरिक्त छंटाई या परिष्करण की आवश्यकता होती है।

- उच्च-संकेन्द्रता पुनःकार्य समय को 40% तक कम कर देती है, जिससे उत्पादकता बढ़ जाती है।

उदाहरण: कपड़ा निर्माण में उच्च-केंद्रित ब्लेड

कम सांद्रता वाली कटिंग ब्लेड का उपयोग करने वाली एक कपड़ा कंपनी को घिसे हुए किनारों के कारण 5% कपड़े की बर्बादी का सामना करना पड़ा। प्रेसिजन-ग्राउंड हाई-कंसेंट्रिसिटी ब्लेड में अपग्रेड करने के बाद, उनकी दोष दर घटकर 1% हो गई, जिससे उन्हें सालाना सामग्री लागत में हजारों की बचत हुई।

4. संकेन्द्रता ब्लेड के जीवनकाल को कैसे प्रभावित करती है

ब्लेड का जीवनकाल क्यों मायने रखता है

औद्योगिक अनुप्रयोगों में, ब्लेड प्रतिस्थापन एक महत्वपूर्ण लागत कारक है। घिसे हुए ब्लेड के कारण डाउनटाइम सीधे उत्पादकता को प्रभावित करता है, जबकि बार-बार प्रतिस्थापन से परिचालन व्यय बढ़ जाता है। अध्ययनों से पता चलता है कि धातु निर्माण, कागज प्रसंस्करण और खाद्य उत्पादन जैसे उद्योगों में ब्लेड के घिसने से कुल कटिंग टूल लागत में 30% तक की वृद्धि होती है।

असमान पहनावा बनाम एकसमान पहनावा: संकेन्द्रता की भूमिका

खराब संकेन्द्रता अनुभव वाले ब्लेड:

✅ स्थानीयकृत तनाव बिंदु, विशिष्ट क्षेत्रों में समय से पहले घिसाव का कारण बनते हैं।

✅ अधिक गर्मी की समस्या, काटने वाले किनारों का क्षरण तेज होना।

✅ ब्लेड विक्षेपण, परिशुद्धता कम करना और स्क्रैप दरों में वृद्धि।

प्रिसिजन टूलिंग इंस्टीट्यूट द्वारा 2022 में किए गए एक अध्ययन में पाया गया कि कम सांद्रता वाले ब्लेड, उच्च सांद्रता वाले ब्लेड की तुलना में विशिष्ट क्षेत्रों में 60% अधिक घिसाव दर प्रदर्शित करते हैं, जिसके लिए दोगुनी बार प्रतिस्थापन की आवश्यकता होती है।

दूसरी ओर, उच्च-संकेन्द्रता वाले ब्लेड में निम्नलिखित अनुभव होता है:

✔ काटने वाले बलों का समान वितरण, असमान घिसाव को कम करना।

✔ कम घर्षण प्रतिरोध, काटने के प्रदर्शन का विस्तार।

✔ लंबी सेवा अवधि, प्रतिस्थापन आवृत्ति में कमी।

ब्लेड के जीवनकाल पर सामग्री का प्रभाव

ब्लेड का जीवनकाल भी सामग्री के चुनाव से प्रभावित होता है। निम्न तालिका उच्च और निम्न सांद्रता स्थितियों के तहत विभिन्न सामग्रियों के लिए विशिष्ट जीवनकाल दिखाती है।

| ब्लेड सामग्री | औसत जीवनकाल (कम-केंद्रित ब्लेड) | औसत जीवनकाल (उच्च-केंद्रित ब्लेड) | सुधार % |

| हाई-स्पीड स्टील (एचएसएस) | 6 महीने | 12 महीने | +50% |

| टंगस्टन कार्बाइड | 12 महीने | 24 माह | +50% |

| सिरेमिक-लेपित ब्लेड | 18 महीने | 36 महीने | +50% |

उच्च-केंद्रित ब्लेड से लागत बचत

उच्च-संकेन्द्रता वाले ब्लेड पर स्विच करने से प्रतिस्थापन लागत में 50% तक की कटौती हो सकती है। निम्नलिखित परिदृश्य पर विचार करें:

| ब्लेड का प्रकार | वार्षिक प्रतिस्थापन आवृत्ति | वार्षिक ब्लेड लागत ($) | डाउनटाइम लागत ($) | कुल लागत ($) |

| मानक ब्लेड | 2 बार | 10,000 | 5,000 | 15,000 |

| उच्च-संकेन्द्रता ब्लेड | 1 बार | 5,000 | 2,000 | 7,000 |

✅ कुल बचत: प्रति मशीन प्रति वर्ष $8,000

50 मशीनों का उपयोग करने वाला एक बड़े पैमाने का विनिर्माण संयंत्र केवल उच्च सांद्रता वाले चाकुओं में अपग्रेड करके प्रति वर्ष $400,000 की बचत कर सकता है।

5. संकेन्द्रता परिचालन दक्षता को कैसे बढ़ाती है

ब्लेड की कार्यदक्षता सीधे मशीन के प्रदर्शन, उत्पादकता और विनिर्माण लागत को प्रभावित करती है। खराब संकेन्द्रता के परिणामस्वरूप घर्षण बढ़ता है, असमान घिसाव होता है और ब्लेड को बार-बार बदलना पड़ता है - ये सभी चीजें मशीन के अपटाइम को कम करती हैं।

कम डाउनटाइम और रखरखाव

कम सांद्रता वाले ब्लेडों से चलने वाली मशीनों के लिए आवश्यक है:

🚨मिसअलाइनमेंट को समायोजित करने के लिए लगातार पुनः अंशांकन।

🚨अकुशल कटाई के कारण उच्च ऊर्जा खपत।

🚨 कंपन में वृद्धि के कारण अधिक बार भागों को बदलना पड़ता है।

इसके विपरीत, उच्च-संकेन्द्रता ब्लेड:

✔ मशीन रीकैलिब्रेशन समय को 30% तक कम करें, जिससे अपटाइम बढ़ जाएगा।

✔ 15% तक मोटर लोड और ऊर्जा उपयोग कम करना, जिससे बिजली की लागत में कटौती होगी।

✔ 40% द्वारा मशीन घटकों का जीवनकाल बढ़ाएं, रखरखाव कम करें।

केस स्टडी: मुद्रण उद्योग की कार्यकुशलता में वृद्धि

प्रति सप्ताह लाखों पेपर शीट बनाने वाली एक व्यावसायिक प्रिंटिंग कंपनी को अत्यधिक ब्लेड घिसने का सामना करना पड़ा, जिसके कारण हर दो सप्ताह में ब्लेड बदलने की आवश्यकता पड़ी। उच्च सांद्रता वाले ब्लेड पर स्विच करने के बाद:

📌 ब्लेड परिवर्तन को घटाकर हर छह सप्ताह में एक बार कर दिया गया।

📌 मशीन डाउनटाइम 35% कम हुआ।

📌 कुल परिचालन लागत में 20% की गिरावट आई।

औद्योगिक कटिंग रिपोर्ट 2023 के अनुसार, उच्च सांद्रता वाले ब्लेड उद्योग के आधार पर उत्पादकता में 10-20% की वृद्धि करते हैं

6. संकेन्द्रता और सुरक्षा

कम सांद्रता सुरक्षा को कैसे प्रभावित करती है

कम संकेन्द्रता वाले ब्लेड महत्वपूर्ण कंपन और अस्थिरता पैदा करते हैं, जिसके कारण निम्नलिखित हो सकते हैं:

🔺 ब्लेड की विफलता या टूटना, जिसके कारण खतरनाक मलबा उड़ना।

🔺 अप्रत्याशित सामग्री आंदोलन, ऑपरेटर जोखिम में वृद्धि।

🔺 मशीन का गलत संरेखण, जिसके कारण आपातकालीन शटडाउन और मरम्मत की आवश्यकता होती है।

व्यावसायिक सुरक्षा और स्वास्थ्य प्रशासन (OSHA) की 2021 की रिपोर्ट में कहा गया है कि काटने के उपकरण से संबंधित 38% चोटें अनुचित ब्लेड संरेखण या खराब सांद्रता के कारण विफलता के परिणामस्वरूप होती हैं।

मशीन स्थिरता: कंपन जोखिम को कम करना

| ब्लेड संरेखण गुणवत्ता | कंपन प्रभाव (मिमी/सेकेंड²) | मशीन घटक पहनने की दर | यांत्रिक विफलता का जोखिम |

| कम संकेन्द्रता | 12.5 मिमी/सेकेंड² | उच्च | उच्च |

| मध्यम संकेन्द्रता | 7.8 मिमी/सेकेंड² | मध्यम | मध्यम |

| उच्च संकेन्द्रता | 2.3 मिमी/सेकेंड² | कम | कम |

📌 उच्च सांद्रता वाले ब्लेड का उपयोग करने वाली मशीनें 80% कम कंपन का अनुभव करती हैं, जिससे ब्लेड का जीवनकाल और यांत्रिक स्थिरता दोनों में सुधार होता है।

ब्लेड टूटने और कार्यस्थल दुर्घटनाओं को रोकना

कम सांद्रता वाले ब्लेड का सबसे गंभीर जोखिम उच्च गति पर संचालन के दौरान ब्लेड का टूटना है। इसके परिणामस्वरूप हो सकता है:

🚨 अचानक ब्लेड अलग होने से श्रमिक घायल हो गए।

🚨 सामग्री रिश्वत, क्षतिग्रस्त उपकरण।

🚨 अनियोजित मशीन बंद होने से उत्पादन बाधित हुआ।

जर्नल ऑफ इंडस्ट्रियल सेफ्टी में 2020 के एक अध्ययन में पाया गया कि उच्च सांद्रता वाले ब्लेड टूटने की घटनाओं को 67% तक कम करते हैं, जिससे महंगे सुरक्षा उल्लंघन और श्रमिक चोटों को रोका जा सकता है।

केस स्टडी: खाद्य प्रसंस्करण उद्योग सुरक्षा सुधार

एक मांस प्रसंस्करण सुविधा ने कई घटनाओं की सूचना दी, जहां खराब सांद्रता के कारण ब्लेड टूट गए, जिसके परिणामस्वरूप:

❌ ऐसी चोटें जिनके लिए चिकित्सा की आवश्यकता हो।

❌ उत्पाद संदूषण जोखिम.

❌ $50,000 से अधिक नियामक जुर्माना।

उच्च-संकेन्द्रता वाले ब्लेडों में परिवर्तन के बाद, उन्होंने अनुभव किया:

✅ 12 महीनों में शून्य ब्लेड विफलता।

✅ मशीन डाउनटाइम में 50% की कमी।

✅ खाद्य सुरक्षा विनियमों का बेहतर अनुपालन।

नानजिंग Metal क्यों चुनें?

उच्च-संकेन्द्रता ब्लेड के चार प्रमुख लाभ

- परिशुद्ध कटाई - सटीकता सुनिश्चित करता है और सामग्री की बर्बादी को कम करता है।

- विस्तारित ब्लेड जीवन - एक समान पहनने से स्थायित्व बढ़ता है।

- उच्च दक्षता - मशीन डाउनटाइम कम करती है और उत्पादकता बढ़ाती है।

- बढ़ी हुई सुरक्षा - टूटने और ऑपरेटर की चोट के जोखिम को कम करती है।

नानजिंग Metal क्यों?

- 18+ वर्षों की विशेषज्ञता औद्योगिक ब्लेड विनिर्माण.

- सख्त गुणवत्ता नियंत्रण, आईएसओ मानकों को पूरा करना।

- परिशुद्धता सीएनसी मशीनिंग, बेहतर सांद्रता सुनिश्चित करता है।

- कस्टम ब्लेड समाधान, विशिष्ट अनुप्रयोगों के लिए अनुकूलित।

✅ क्या आप उच्च परिशुद्धता वाले औद्योगिक ब्लेड की तलाश में हैं? हमसे अभी संपर्क करें निःशुल्क परामर्श के लिए संपर्क करें और अपने उद्योग के लिए सर्वोत्तम ब्लेड प्राप्त करें!

संदर्भ और डेटा स्रोत

- प्रेसिजन टूलींग इंस्टीट्यूट (2022) - औद्योगिक ब्लेड पहनने की दर विश्लेषण।

- औद्योगिक कटिंग रिपोर्ट 2023 - उच्च-केंद्रित चाकू से दक्षता लाभ।

- OSHA औद्योगिक सुरक्षा रिपोर्ट (2021) – ब्लेड विफलता से संबंधित कार्यस्थल की चोटें।

- जर्नल ऑफ इंडस्ट्रियल सेफ्टी (2020) – सटीक विनिर्माण के माध्यम से ब्लेड टूटना कम करना।

- औद्योगिक कटिंग प्रौद्योगिकी जर्नल (2023) – सटीक कटिंग पर ब्लेड सांद्रता का प्रभाव।

- प्रेसिजन मैन्युफैक्चरिंग इंस्टीट्यूट (2022) – कटिंग सटीकता और सामग्री अपशिष्ट पर केस स्टडी।

- आईएसओ 9001 और डीआईएन 3967 - परिशुद्धता काटने वाले उपकरणों के लिए अंतर्राष्ट्रीय मानक।

एक प्रतिक्रिया