सही का चयन पीईटी बोतलों के लिए प्लास्टिक कोल्हू ब्लेड इससे पुनर्चक्रण की मात्रा में सुधार होता है और पैसे की बचत होती है। उद्योग के अध्ययनों से पता चलता है कि बेहतर ब्लेड से 10 लाख तक सामग्री को पुनर्चक्रित किया जा सकता है। हर महीने 500 टन अधिक पीईटीवे 40% के माध्यम से अपशिष्ट भंडारण लागत को कम करने में भी मदद करते हैं। Nanjing Metal ये ब्लेड इतने मजबूत होते हैं कि कठोर दबाव में भी नहीं मुड़ते। इसका मतलब है कि पीईटी बोतलों को हमेशा एक ही तरीके से संसाधित किया जाता है। इनके मजबूत ब्लेड मटेरियल और स्मार्ट डिज़ाइन रीसाइक्लिंग केंद्रों को बेहतर ढंग से काम करने और रीसाइक्लिंग के दौरान मरम्मत पर कम खर्च करने में मदद करते हैं।

चाबी छीनना

- सही प्लास्टिक क्रशर ब्लेड चुनने से पीईटी बोतलों का रीसाइक्लिंग तेज़ी से होता है और पैसे की बचत होती है। – हाई-स्पीड स्टील और टंगस्टन कार्बाइड जैसी मज़बूत सामग्री ब्लेड को लंबे समय तक चलने और बेहतर काम करने में मदद करती है। – सीधी ब्लेड पतली बोतलों के लिए अच्छी होती हैं और काम को तेज़ी से करती हैं। घुमावदार ब्लेड विषम आकृतियों के लिए बेहतर होती हैं और कम ऊर्जा का उपयोग करती हैं। – ब्लेड की देखभाल और मशीनों को सही ढंग से सेट करने से श्रेडर अच्छी तरह से काम करते हैं और टूटने से बचते हैं। – बेहतर ब्लेड लगाने से काम 15% तक तेज़ हो सकता है और मासिक लागत में 24% तक की कटौती हो सकती है।

पीईटी बोतलों के लिए प्लास्टिक कोल्हू ब्लेड

ब्लेड डिजाइन और ज्यामिति

सीधे ब्लेड

प्लास्टिक पीईटी बोतलों को काटने के लिए सीधे ब्लेड महत्वपूर्ण होते हैं। इनका सपाट किनारा हर बार साफ कटाई करता है। इससे रीसाइक्लिंग केंद्रों को तेजी से काम करने में मदद मिलती है। कई जगहों पर सीधे ब्लेड का उपयोग किया जाता है क्योंकि ये जाम को रोकते हैं। ये मशीन को सुचारू रूप से चलाने में भी सहायक होते हैं। एक रीसाइक्लिंग केंद्र ने सीधे ब्लेड का उपयोग करके 15% अधिक बोतलों का प्रसंस्करण किया। ये ब्लेड पतली पीईटी बोतलों और खोखले प्लास्टिक के लिए सबसे उपयुक्त हैं। ब्लेड का चौड़ा आकार पतली सामग्रियों को तेजी से काटने में मदद करता है। यह प्लास्टिक कचरे को बेहतर ढंग से नियंत्रित करने में भी सहायक होता है।

घुमावदार ब्लेड

घुमावदार ब्लेड विषम आकार की बोतलों के लिए अच्छे होते हैं। इनका विशेष आकार बोतलों को बेहतर तरीके से पकड़ता और काटता है। इससे बोतलें फिसलती नहीं हैं और काटना आसान हो जाता है। घुमावदार ब्लेड मिश्रित प्लास्टिक के साथ भी अच्छे से काम करते हैं। ये अलग-अलग आकार और मोटाई की बोतलों को आसानी से काट सकते हैं। एक केंद्र ने घुमावदार ब्लेड का उपयोग शुरू किया और 10% कम ऊर्जा खर्च की। कई रीसाइक्लिंग केंद्र कठोर प्लास्टिक कचरे के लिए घुमावदार ब्लेड चुनते हैं। ये ब्लेड कम जाम होते हैं और बेहतर कटाई करते हैं।

सुझाव: अपनी आवश्यकताओं के आधार पर सीधे या घुमावदार ब्लेड चुनें। बोतलों के आकार और आप कितनी बोतलों को प्रोसेस करना चाहते हैं, इस पर विचार करें। आप कस्टम ब्लेड विकल्प यहाँ पा सकते हैं। कस्टम ब्लेड पृष्ठ.

पीईटी के लिए सामान्य श्रेडर ब्लेड के प्रकारों में शामिल हैं:

- सपाट ब्लेड: पतली बोतलों और खोखले प्लास्टिक के लिए उपयुक्त।

- वी-आकार के ब्लेड: नरम और कठोर प्लास्टिक में जाम को रोकने में मदद करते हैं।

- क्लॉ ब्लेड: कठोर प्लास्टिक को अधिक बल से काटते हैं।

ब्लेड का आकार और उसे लगाने का तरीका उसकी टिकाऊपन को प्रभावित करता है। अच्छा डिज़ाइन ब्लेड को बेहतर ढंग से काम करने और अधिक समय तक चलने में मदद करता है।

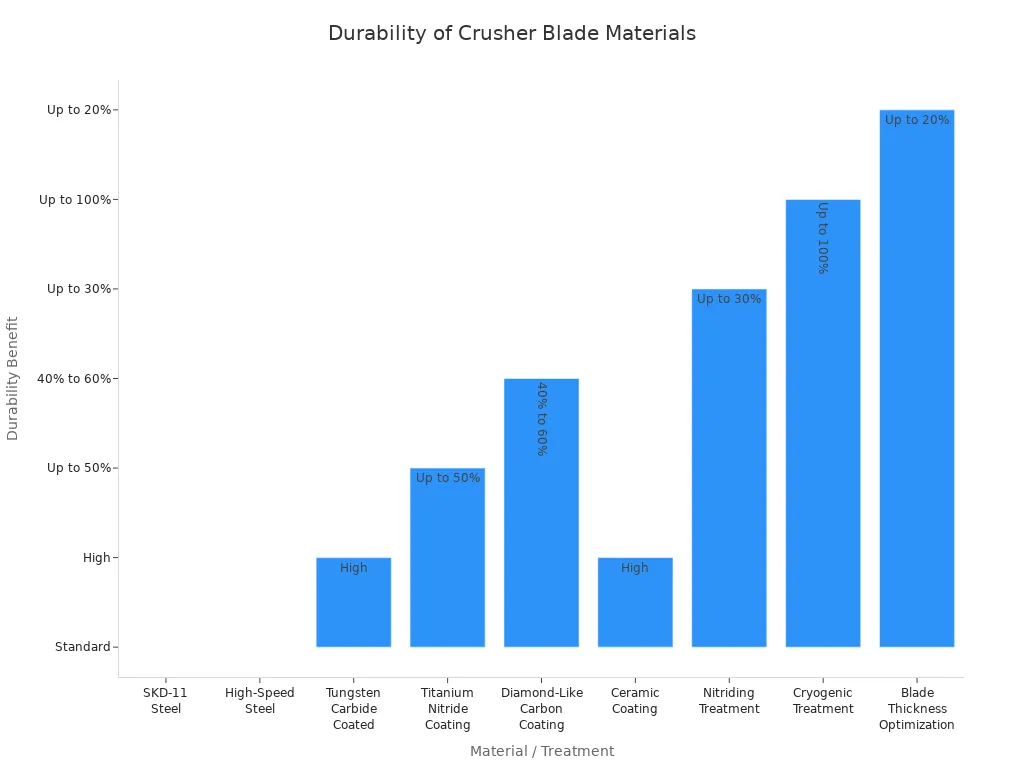

सामग्री और स्थायित्व

पीईटी रीसाइक्लिंग के लिए सही ब्लेड सामग्री का चयन अत्यंत महत्वपूर्ण है। एसकेडी-11 स्टील, हाई-स्पीड स्टील (एचएसएस) और टंगस्टन कार्बाइड कोटिंग जैसी सामग्रियां लंबे समय तक चलती हैं। एचएसएस ब्लेड को बदलने से पहले 1100 टन तक पीईटी संसाधित किया जा सकता है। इससे पैसे और समय की बचत होती है। टाइटेनियम नाइट्राइड (टीआईएन) और डायमंड-लाइक कार्बन (डीएलसी) जैसी कोटिंग ब्लेड की उम्र बढ़ाती हैं। ये घर्षण और टूट-फूट को कम करती हैं।

| सामग्री / उपचार | स्थायित्व की विशेषताएं और लाभ |

|---|---|

| एसकेडी-11 स्टील | कठोर और मजबूत; बिना टूटे बहुत कुछ कुचलने के लिए उपयुक्त। |

| हाई-स्पीड स्टील (एचएसएस) | मजबूत और टिकाऊ; कठिन कामों के लिए बेहतरीन। |

| टंगस्टन कार्बाइड लेपित स्टील | बहुत कठोर; अत्यधिक घर्षण और टूट-फूट सहन कर सकता है। |

| टाइटेनियम नाइट्राइड (TiN) कोटिंग | बहुत कठोर; घर्षण को कम करता है और ब्लेड को लंबे समय तक चलने में मदद करता है 50%। |

| हीरा-जैसी कार्बन (डीएलसी) कोटिंग | घिसावट से बचाव में उत्कृष्ट; ब्लेड की उम्र 40% से 60% तक बढ़ाने में मदद करता है। |

| सिरेमिक कोटिंग | गर्मी और जंग से बचाता है। |

| नाइट्राइडिंग (ऊष्मा उपचार) | सतह को अधिक कठोर बनाता है; 30% द्वारा घिसावट को कम करता है। |

| क्रायोजेनिक उपचार | अंदरूनी तनाव को दूर करता है; दरारों को रोकता है और ब्लेड की उम्र दोगुनी कर देता है। |

| ब्लेड की मोटाई का अनुकूलन | 6 मिमी से 10 मिमी मोटी ब्लेड लगभग 20% अधिक समय तक चलती हैं। |

ब्लेड का डिज़ाइन और सामग्री का चुनाव रीसाइक्लिंग केंद्रों को तेज़ी से काम करने में मदद करते हैं। साथ ही, ये मशीनों के खराब होने की संभावना को भी कम करते हैं। संपर्क नानजिंग Metal ब्लेड विशेष रूप से आपकी मशीन के लिए बनाए गए हैं।

पीईटी रीसाइक्लिंग में श्रेडर ब्लेड का प्रदर्शन

प्लास्टिक पीईटी बोतलों की कटिंग दक्षता

कटाई दक्षता को प्रभावित करने वाले कारक

प्लास्टिक पीईटी बोतलों को श्रेडर कितनी अच्छी तरह से काटता है, यह कई बातों पर निर्भर करता है। सामग्री महत्वपूर्ण हैपीईटी मजबूत और टिकाऊ होता है, इसलिए इसे काटना कठिन होता है। ब्लेड का आकार और कोण प्लास्टिक को काटने में मदद करते हैं। ब्लेडों के बीच की दूरी, जिसे क्लीयरेंस कहा जाता है, कटे हुए टुकड़ों के आकार को प्रभावित करती है। कम दूरी से छोटे टुकड़े बनते हैं, लेकिन ऊर्जा की खपत अधिक होती है।

मशीन का उपयोग करने का तरीका भी मायने रखता है। बोतलों को कितनी तेज़ी से मशीन में डाला जाता है और कितनी बार उन्हें बारीक काटा जाता है, इससे काम की गति प्रभावित होती है। ब्लेड के किनारे पर घर्षण से काटना कठिन या आसान हो सकता है। ब्लेड जितनी बार प्लास्टिक को छूता है, टुकड़े उतने ही छोटे होते जाते हैं, लेकिन इससे ऊर्जा की खपत भी बढ़ती है। सही आकार के टुकड़े बनाने के लिए काटने वाले किनारों के बीच का अंतर महत्वपूर्ण है।

नोट: ऑपरेटरों को तेज और स्थिर गति से सामग्री को नष्ट करने के लिए इन बातों का ध्यान रखना चाहिए।

ब्लेड के प्रकारों की तुलना और उनका प्रभाव

पीईटी रीसाइक्लिंग के लिए अलग-अलग ब्लेड अलग-अलग तरीके से काम करते हैं। प्लास्टिक ग्रैनुलेटर ब्लेड तेज़ और धारदार होते हैं। ये 400 से 800 आरपीएम की गति से घूमते हैं। ये ब्लेड एक समान टुकड़े करते हैं और साफ, पतली पीईटी बोतलों के लिए सबसे उपयुक्त होते हैं। प्लास्टिक श्रेडर ब्लेड मोटे और मजबूत होते हैं। ये 10 से 120 आरपीएम की धीमी गति से घूमते हैं और अधिक बल का उपयोग करते हैं। ये ब्लेड बड़ी या गंदी बोतलों के लिए अच्छे होते हैं और आगे की कटाई से पहले इनका उपयोग किया जाता है।

ब्लेड की तीक्ष्णता, धार का आकार और ब्लेड किस सामग्री से बना है, ये सभी बातें मायने रखती हैं। सर्पिल धार वाले ब्लेड सपाट ब्लेड की तुलना में लगभग 15% बेहतर तरीके से सामग्री को बारीक काट सकते हैं। घूमने वाले और स्थिर ब्लेड के बीच की दूरी बिल्कुल सही होनी चाहिए। बहुत छोटा सा अंतर, लगभग 0.002 इंचइससे समान कटाई करने में मदद मिलती है और काम तेजी से होता है। कठोर स्टील या कार्बाइड टिप वाले ब्लेड अधिक समय तक चलते हैं और बेहतर काम करते हैं। ब्लेड को अच्छी स्थिति में रखने से मशीन 20% तक बेहतर काम कर सकती है।

| ब्लेड का प्रकार | काटने की दक्षता विशेषताएँ | थ्रूपुट विशेषताएँ | पीईटी बोतलों के लिए उपयुक्त अनुप्रयोग |

|---|---|---|---|

| प्लास्टिक ग्रैनुलेटर | तेज, सटीक, उच्च गति वाले ब्लेड; एकसमान कण आकार | उच्च उत्पादन क्षमता, सटीक कटाई | साफ़, पतली दीवारों वाली पीईटी बोतलें |

| प्लास्टिक श्रेडर | मोटे, मजबूत, कम गति वाले, उच्च टॉर्क वाले ब्लेड; चीरने जैसी क्रिया | कम उत्पादन क्षमता, भारी प्लास्टिक को संभालता है | बड़ी या दूषित पीईटी बोतलें |

| सर्पिल किनारे का डिज़ाइन | सपाट ब्लेडों की तुलना में दक्षता में लगभग 15% की वृद्धि होती है। | थ्रूपुट और स्थिरता में सुधार करता है | पीईटी बोतलों के लिए महीन, एकसमान कणों की आवश्यकता होती है |

कटाई दक्षता मापने की विधियाँ

लोग श्रेडर ब्लेड की कार्यक्षमता की जाँच करने के लिए विभिन्न तरीकों का उपयोग करते हैं। ब्लेड का कोण, मोटाई और सामग्री, ये सभी कारक काटने की क्षमता को प्रभावित करते हैं। बड़े कोणों के लिए अधिक शक्ति की आवश्यकता होती है। 6 से 10 मिमी मोटे ब्लेड अधिक मजबूत होते हैं और लंबे समय तक चलते हैं। टंगस्टन कार्बाइड जैसे कठोर ब्लेड धीरे-धीरे घिसते हैं। थ्रूपुट से पता चलता है कि प्रति घंटे कितना पीईटी (प्लास्टिक मेटल) श्रेड किया जाता है। ऊर्जा उपयोग से पता चलता है कि मशीन को कितनी शक्ति की आवश्यकता है। कतरनी बल प्लास्टिक को काटने में लगने वाली शक्ति है। बोतलों को कितनी गति से डाला जाता है और ब्लेड के बीच की दूरी भी मायने रखती है।

| मीट्रिक/पैरामीटर | विवरण और प्रभाव |

|---|---|

| ब्लेड कोण | बड़े कोणों के लिए अधिक ऊर्जा की आवश्यकता होती है; अधिक तीव्र कोण पीईटी जैसी कठोर प्लास्टिक के लिए उपयुक्त होते हैं। |

| ब्लेड की मोटाई | 6–10 मिमी की मोटाई मजबूती और कार्यक्षमता को बढ़ाती है। |

| ब्लेड सामग्री | कठोर पदार्थ अधिक समय तक टिकते हैं; नरम पदार्थ अधिक मुड़ते हैं। |

| प्रवाह | प्रति समय संसाधित सामग्री की मात्रा मापता है; अनुकूलित मापदंडों के साथ इसे बढ़ाया जा सकता है। |

| ऊर्जा के उपयोग | बेहतर ब्लेड डिज़ाइन और सामग्री के कारण ट्रैक द्वारा खपत की जाने वाली बिजली कम हो गई है। |

| कतरनी बल | पीईटी को काटने के लिए लगाए गए बल को मापता है |

| फीड दर | श्रेडर में प्रवेश करने वाली सामग्री की गति |

| निकासी | ब्लेडों के बीच की दूरी; सटीकता और उत्पादन क्षमता को प्रभावित करती है। |

| इष्टतम सिलेंडर गति | लगभग 150 आरपीएम न्यूनतम ऊर्जा खपत के साथ उच्चतम थ्रूपुट प्राप्त करता है। |

| ब्लेड डिज़ाइन प्रकार | अलग-अलग डिज़ाइन अलग-अलग तरह के श्रेडिंग कार्यों के लिए उपयुक्त होते हैं; ग्रैनुलेटर ब्लेड आमतौर पर पीईटी के लिए उपयोग किए जाते हैं। |

| प्रदर्शन में सुधार | टंगस्टन कार्बाइड ब्लेड ने दक्षता में 22% की वृद्धि की और प्रति टन ऊर्जा खपत में 14% की कमी की। |

परीक्षणों से पता चलता है कि पीईटी बोतलों को नष्ट करने वाले यंत्र काम कर सकते हैं। 90–97% दक्षताउदाहरण के लिए, एक श्रेडर का उपयोग करना 3.7 किलोवाट की क्षमता से 97.8% दक्षता पर 7 मिनट में 150 किलोग्राम पीईटी को काटा जा सकता है।ये मशीनें प्रबल बल का प्रयोग करती हैं और लंबे समय तक चलती हैं। ब्लेड श्रेडर इम्पैक्ट क्रशर की तुलना में कम ऊर्जा का उपयोग करते हैं और छोटे टुकड़े बनाते हैं।.

घिसाव और रखरखाव

पीईटी रीसाइक्लिंग में ब्लेड घिसाव के प्रकार

श्रेडर के ब्लेड कई तरह से घिसते हैं। घर्षण से घिसाव होता है जब प्लास्टिक के कठोर कण ब्लेड से रगड़ खाते हैं। चिपकने से घिसाव होता है जब प्लास्टिक ब्लेड से चिपक जाता है और छोटे-छोटे टुकड़े अलग हो जाते हैं। थकान से घिसाव ब्लेड के बार-बार इस्तेमाल से होता है, जिससे दरारें या टूटन आ जाती हैं। संक्षारक घिसाव तब होता है जब प्लास्टिक में मौजूद पानी या रसायन ब्लेड को नुकसान पहुंचाते हैं। इन सभी प्रकार के घिसाव के कारण श्रेडर की कार्यक्षमता कम हो जाती है।

ब्लेड की आयु बढ़ाने के लिए रखरखाव पद्धतियाँ

श्रेडर ब्लेड की देखभाल करने से वे लंबे समय तक चलते हैं। ऑपरेटरों को चाहिए:

- श्रैडर को ऐसी जगह रखें जहां हवा का अच्छा प्रवाह हो ताकि वह ज्यादा गर्म न हो जाए।

- प्लास्टिक के टुकड़ों और धूल को हटाने के लिए मशीन का हर बार इस्तेमाल करने के बाद उसे साफ करें।

- घर्षण और टूट-फूट को रोकने के लिए बेयरिंग में नियमित रूप से तेल डालें।

- ब्लेडों को बार-बार जांचते रहें कि उनमें कोई क्षति या समस्या तो नहीं है।

- ब्लेड को नियमित रूप से जांचते और तेज करते रहने से वे हमेशा तेज रहेंगे।

- मशीन का उपयोग न करते समय मोटर को बंद कर दें।

- नियमित रूप से जांच करें, तेल डालें और समय पर घिसे हुए पुर्जों को बदलें।

- एक बार में बहुत अधिक प्लास्टिक न डालें।

- श्रमिकों को मशीन की मरम्मत करने और उसका सुरक्षित रूप से उपयोग करने का तरीका सिखाएं।

- श्रेडर की पूरी तरह से जांच और मरम्मत करने के लिए समय निकालें।

- निर्माता कंपनी के अच्छे पुर्जों का ही इस्तेमाल करें।

- कर्मचारियों को श्रेडर का उपयोग करने के सर्वोत्तम तरीके सिखाते रहें।

सलाह: नियमित रखरखाव करने से मशीन 20% तक बेहतर काम कर सकती है और लगातार श्रेडिंग कर सकती है।

परिचालन लागतों पर रखरखाव का प्रभाव

नियमित रखरखाव से ब्लेड जल्दी घिसते नहीं हैं। इससे मशीन सुचारू रूप से काम करती है और ब्लेड व श्रेडर की उम्र बढ़ जाती है। अच्छे रखरखाव से मशीन की मरम्मत में कम समय लगता है और पैसे की बचत होती है। जो संयंत्र नियमित रखरखाव करते हैं, उनमें अचानक मरम्मत की ज़रूरत कम पड़ती है और रीसाइक्लिंग सुचारू रूप से चलती रहती है।

केस स्टडी: पीईटी बोतलों की प्रवाह क्षमता

प्रायोगिक सेटअप और ब्लेड के प्रकार

उपकरण का मॉडल और विशिष्टताएँ

इस केस स्टडी में एक चीनी पीईटी इंजेक्शन मोल्डिंग मशीन का उपयोग किया गया। इस मशीन की क्लैम्पिंग क्षमता 110 से 650 टन के बीच थी। ऑपरेटर पीईटी के दानों को एक हॉपर में डालते थे। दाने एक गर्म बैरल के अंदर पिघल जाते थे। एक घूमता हुआ स्क्रू पिघले हुए पीईटी को आगे धकेलता था। पिघला हुआ पीईटी दो तरफा मोल्ड में चला जाता था। मोल्ड एक हाइड्रोलिक क्लैम्प से बंद रहता था। एक इलेक्ट्रिक मोटर और हाइड्रोलिक पंप क्लैम्प को शक्ति प्रदान करते थे। मोल्ड के चारों ओर जल शीतलन की व्यवस्था थी। इससे पीईटी जल्दी और समान रूप से सख्त हो जाता था। ठंडा होने के बाद, एक इजेक्टर पिन तैयार प्रीफॉर्म को बाहर निकाल देता था। टीम ने चार मुख्य प्रक्रिया सेटिंग्स को नियंत्रित किया। ये थीं: पिघलने का तापमान, मोल्ड का तापमान, होल्डिंग प्रेशर और ठंडा होने का समय। प्रत्येक सेटिंग के तीन स्तर थे। टीम ने विभिन्न संयोजनों का परीक्षण करने के लिए एक L9 ऑर्थोगोनल ऐरे का उपयोग किया। उन्होंने कुछ बिंदुओं पर माइक्रोमीटर और वर्नियर कैलिपर से संकुचन को मापा। इस सेटअप ने श्रेडिंग अध्ययन के लिए सटीक नियंत्रण और दोहराने योग्य परिणाम प्रदान किए।

परीक्षण प्रक्रिया

टीम ने श्रेडिंग की दक्षता और उत्पादन क्षमता मापने की योजना बनाई। प्रत्येक परीक्षण के लिए उन्होंने 1,000 पीईटी बोतलें चुनीं। प्रत्येक परीक्षण 60 मिनट तक चला। ऑपरेटरों ने प्रत्येक परीक्षण से पहले और बाद में श्रेड किए गए पीईटी प्लास्टिक का वजन किया। उन्होंने डिजिटल मीटर से ऊर्जा खपत मापी। टीम ने ब्लेड बदलने और रखरखाव के लिए रुकने की संख्या गिनी। उन्होंने श्रेड किए गए पीईटी प्लास्टिक के टुकड़ों के आकार की एकरूपता की जाँच की। प्रत्येक ब्लेड प्रकार के लिए प्रक्रिया में तीन परीक्षण चक्र थे। इस तरह, टीम को श्रेडिंग प्रदर्शन और दक्षता पर विश्वसनीय डेटा प्राप्त हुआ।

ब्लेड के प्रकार और पैरामीटर

इस केस स्टडी में विभिन्न प्रकार के श्रेडर ब्लेड और उनके सेटअप की तुलना की गई। टीम ने सीधे और घुमावदार ब्लेड का परीक्षण किया। दोनों प्रकार के ब्लेड D2 और SKD-11 टूल स्टील से बने थे। कुछ ब्लेड में अतिरिक्त मजबूती के लिए टंगस्टन कार्बाइड की नोक लगी थी। सभी ब्लेड नानजिंग Metal द्वारा सप्लाई किए गए थे। इससे यह सुनिश्चित हुआ कि ब्लेड हमेशा उच्च गुणवत्ता वाले हों। प्रत्येक ब्लेड को क्रायोजेनिक और नाइट्राइडिंग प्रक्रियाओं सहित हीट ट्रीटमेंट दिया गया। इन ट्रीटमेंट से ब्लेड अधिक कठोर हो गए और उनके घिसने की संभावना कम हो गई। टीम ने प्रभाव देखने के लिए ब्लेड की मोटाई 6 मिमी से 10 मिमी तक बदली। ब्लेड की ज्यामिति, जैसे कि एज एंगल और क्लीयरेंस, PET बोतलों के लिए निर्धारित की गई थी। कस्टम ब्लेड समाधान भी उपलब्ध कराए गए थे। कस्टम ब्लेड पृष्ठइससे मशीन की आवश्यकताओं के आधार पर अधिक बदलाव करना संभव हो गया। टीम ने प्रत्येक परीक्षण चक्र के लिए ब्लेड की सभी सेटिंग्स लिख लीं।

थ्रूपुट और लागत परिणाम

थ्रूपुट सुधार डेटा

परिणामों से पता चला कि श्रेडिंग की दक्षता और उत्पादन क्षमता में सुधार हुआ है। सीधे ब्लेड पहले की तुलना में प्रति घंटे 151T अधिक PET बोतलों को प्रोसेस कर रहे थे। घुमावदार ब्लेड 101T कम ऊर्जा का उपयोग करते थे, फिर भी श्रेडिंग अच्छी तरह से करते थे। टंगस्टन कार्बाइड-टिप वाले ब्लेड 401T अधिक समय तक चले। इसका मतलब था कि ब्लेड को कम बार बदलना पड़ा। टीम ने पाया कि बेहतर ब्लेड ज्यामिति और सामग्री से श्रेडेड PET प्लास्टिक के आकार अधिक एक समान हो गए। श्रेडर ब्लेड के अपग्रेड से मशीन को अधिकतम गति से काम करने में मदद मिली। मरम्मत के लिए डाउनटाइम कम हो गया। अध्ययन ने साबित किया कि सही ब्लेड का चयन करने से उत्पादन क्षमता बढ़ती है और लागत कम होती है।

लागत तुलना तालिका

नीचे दी गई तालिका में ब्लेड अपग्रेड से पहले और बाद की लागत दर्शाई गई है। यह बेहतर श्रेडिंग से ऊर्जा, रखरखाव और ब्लेड बदलने में होने वाली बचत को उजागर करती है।

| लागत श्रेणी | ब्लेड अपग्रेड से पहले | ब्लेड अपग्रेड के बाद | बचत (%) |

|---|---|---|---|

| ऊर्जा की खपत | $1,200/माह | $1,080/माह | 10% |

| ब्लेड प्रतिस्थापन | $900/माह | $540/माह | 40% |

| रखरखाव श्रम | $600/माह | $480/माह | 20% |

| डाउनटाइम नुकसान | $1,000/माह | $700/माह | 30% |

| कुल मासिक लागत | $3,700 | $2,800 | 24% |

अध्ययन से पता चला कि उन्नत श्रेडर ब्लेडों से उत्पादन क्षमता में सुधार हुआ और लागत में कमी आई। इन ब्लेडों का उपयोग करने वाले संयंत्रों में श्रेडिंग अधिक स्थिर थी। उन्हें कम रखरखाव की आवश्यकता थी और वे अधिक कुशलता से काम करते थे। अच्छी गुणवत्ता वाले श्रेडेड पीईटी प्लास्टिक के निरंतर उत्पादन से रीसाइक्लिंग और आगे की प्रक्रियाओं में मदद मिली।

इस केस स्टडी से पता चलता है कि सही श्रेडर ब्लेड का चयन और श्रेडिंग पैरामीटर सेट करने से पीईटी रीसाइक्लिंग में महत्वपूर्ण बदलाव आ सकता है। बेहतर श्रेडिंग से उच्च उत्पादन क्षमता, कम लागत और बेहतर गुणवत्ता वाला कटा हुआ पीईटी प्लास्टिक प्राप्त होता है।

बोतलों के लिए थ्रूपुट को अधिकतम करना

ब्लेड चयन संबंधी सुझाव

सही श्रेडर ब्लेड चुनने से बोतलों को तेजी से श्रेड करने में मदद मिलती है। ऑपरेटरों को मजबूत स्टील या मिश्र धातु से बने ब्लेड का उपयोग करना चाहिए। ये ब्लेड तेज रहते हैं और लंबे समय तक चलते हैं। पतली पीईटी बोतलों के लिए फ्लैट ब्लेड सबसे उपयुक्त होते हैं। कई ब्लेडों को एक के बाद एक लगाने से कटिंग तेजी से होती है। तेज ब्लेड तेजी से काटते हैं और अपशिष्ट को कम करने में मदद करते हैं। एक अच्छी कटिंग प्रणाली में कतरन, चीरना और दबाना शामिल होता है। इससे पीईटी के टुकड़े एक ही आकार के बनते हैं। ऑपरेटरों को प्लास्टिक का प्रकार और श्रेड की जाने वाली मात्रा का पता होना चाहिए। उन्हें ऐसे ब्लेड चुनने चाहिए जो सही आकार के टुकड़े बना सकें। आसानी से ठीक किए जा सकने वाले और बदले जा सकने वाले क्रशर और ब्लेड श्रेडिंग को तेज रखते हैं।

सलाह: खराबी को रोकने और रीसाइक्लिंग को सुचारू रूप से चलाने के लिए ब्लेड की नियमित रूप से जांच करें और उन्हें बदलें।

मशीन सेटअप और समायोजन

मशीन को सही तरीके से सेट करने से बेहतर तरीके से काम होता है। ऑपरेटरों को चाहिए ब्लेड के बीच का अंतर 0.2 से 0.3 मिमी पर सेट करें।इससे कटाई साफ और तेज होती है। ब्लेड-गैप टूल ब्लेड को जल्दी और सुरक्षित रूप से बदलने में मदद करते हैं। ब्लेड बदलने के बाद, गैप की जांच करने के लिए रोटर को हाथ से घुमाएं। फीडिंग सिस्टम बोतलों को श्रेडर में एक समान गति से ले जाने में मदद करते हैं। बोतलों के अंदर जाने की गति को बदलने से जाम नहीं होता और काम सुचारू रूप से चलता रहता है। ब्लेड के दबाव और गति को एक समान रखने से फ्लेक्स टूटते नहीं हैं। इससे रीसाइक्लिंग बेहतर ढंग से काम करती है। स्क्रीन को घुमाना और समय पर बदलना श्रेडर को सुचारू रूप से चलाने में मदद करता है।

| चुनौती | विवरण | समाधान |

|---|---|---|

| लेबल हटाने की प्रक्रिया अधूरी है | लेबल लगे रहने से पीईटी की शुद्धता कम हो जाती है। | तेज़ ब्लेड का इस्तेमाल करें, गति और अंतराल को सही ढंग से सेट करें। |

| बोतल के छिलके से होने वाला नुकसान | फ्लेक्स टूट जाते हैं और पेलेट की गुणवत्ता कम हो जाती है। | ब्लेड के दबाव और गति को समायोजित करें |

| मशीन अवरोध | टुकड़े श्रेडर को जाम कर देते हैं और उसकी गति धीमी कर देते हैं। | ब्लेड और चैंबर को नियमित रूप से साफ करें |

| अति ताप और घिसाव | अत्यधिक घर्षण से मशीन टूट जाती है | ब्लेड का ध्यान रखें और काम को संतुलित रखें। |

| शोर और कंपन | ढीले या घिसे हुए पुर्जे समस्याएं पैदा करते हैं | ब्लेड बदलें और बोल्ट कसें। |

रखरखाव के सर्वोत्तम अभ्यास

नियमित देखभाल से श्रेडिंग की प्रक्रिया तेज़ और रीसाइक्लिंग प्रभावी रहती है। ऑपरेटरों को श्रेडर को ऐसी जगह रखना चाहिए जहाँ हवा का अच्छा प्रवाह हो ताकि वह ज़्यादा गर्म न हो। प्रत्येक उपयोग के बाद PET के टुकड़ों को साफ करने से क्रशिंग अच्छी बनी रहती है। बेयरिंग में नियमित रूप से तेल डालने से वे घिसने से बचते हैं। ब्लेड की धार की जाँच करने से श्रेडिंग स्थिर रहती है। ब्लेड के बीच का गैप सही रखने से श्रेडिंग में मदद मिलती है और नुकसान नहीं होता। छलनी और चैंबर को प्रतिदिन साफ करें। हाइड्रोलिक दबाव पर नज़र रखें और असामान्य आवाज़ों को सुनकर समस्याओं का जल्द पता लगाएँ। हर सप्ताह बोल्ट कसें, तारों की जाँच करें और फ़िल्टर साफ करें। हर आठ घंटे में ब्लेड के बीच का गैप जाँचें, पुराने ब्लेड बदलें और तेल डालें।

नोट: नियमित जांच करना और एक निर्धारित कार्यक्रम का पालन करना खराबी को रोकने में मदद करता है और पुनर्चक्रण प्रक्रिया को सुचारू रूप से चलाने में सहायक होता है।

केस स्टडी से यह साबित होता है कि पीईटी बोतलों के लिए सही प्लास्टिक क्रशर ब्लेड चुनने से रीसाइक्लिंग केंद्रों को तेजी से काम करने और कम खर्च करने में मदद मिलती है। जब सुविधाएं इनका उपयोग करती हैं, तो उच्च गति वाले स्टील या टंगस्टन कार्बाइड युक्त ब्लेडइनसे अधिक पीईटी को बारीक टुकड़ों में काटा जा सकता है, कम ऊर्जा का उपयोग होता है और ब्लेड को बार-बार बदलने की आवश्यकता नहीं होती है। नानजिंग Metal के जाली मिश्र धातु ब्लेड लंबे समय तक चलते हैं और पीईटी रीसाइक्लिंग में पैसे बचाने में मदद करते हैं। ऑपरेटर इन चीजों को करके अपनी मशीनों को बेहतर बना सकते हैं:

- साफ-सुथरी कटाई और रुकावटों को रोकने के लिए मजबूत और तेज ब्लेड चुनें।

- मशीनों के सुचारू रूप से काम करते रहने के लिए ब्लेडों की नियमित रूप से देखभाल करें।

- पीईटी के प्रकार और मात्रा के अनुसार विशेष रूप से तैयार किए गए ब्लेड चुनें।

इन सुझावों का पालन करने वाले रीसाइक्लिंग केंद्रों को बेहतर परिणाम मिलते हैं और वे अधिक लाभ कमाते हैं। विशेष सहायता के लिए, बिक्री इंजीनियर से बात करें। यहाँ.

सामान्य प्रश्न

पीईटी बोतलों के लिए किस प्रकार के प्लास्टिक क्रशर ब्लेड सबसे अच्छे होते हैं?

ऑपरेटर पीईटी बोतलों के लिए सीधे या घुमावदार ब्लेड का उपयोग करते हैं। सीधे ब्लेड पतली बोतलों को तेजी से काटते हैं। घुमावदार ब्लेड विषम आकार की बोतलों के लिए उपयुक्त होते हैं। दोनों प्रकार के ब्लेड रीसाइक्लिंग केंद्रों के कामकाज को बेहतर बनाने में मदद करते हैं।

ऑपरेटरों को क्रशर ब्लेड को कितनी बार बदलना चाहिए?

ऑपरेटरों को हर हफ्ते ब्लेड की जांच करनी चाहिए। ब्लेड को कितनी बार बदलना है, यह सामग्री और उसके उपयोग पर निर्भर करता है। अच्छे ब्लेड लंबे समय तक चलते हैं और खराबी को रोकने में मदद करते हैं। ब्लेड की नियमित जांच से रीसाइक्लिंग सुचारू रूप से चलती रहती है।

क्या क्रशर ब्लेड मिश्रित प्लास्टिक कचरे को संभाल सकते हैं?

जी हाँ। मजबूत सामग्री से बने और सही आकार के क्रशर ब्लेड मिश्रित प्लास्टिक कचरे को काट सकते हैं। घुमावदार ब्लेड लेबल वाली बोतलों या अलग-अलग आकार की बोतलों के लिए उपयुक्त होते हैं। इससे रीसाइक्लिंग केंद्रों को कई प्रकार के प्लास्टिक को संसाधित करने में मदद मिलती है।

ब्लेड की आयु बढ़ाने के लिए कौन से रखरखाव उपाय अपनाने चाहिए?

ऑपरेटरों को प्रत्येक उपयोग के बाद ब्लेड को साफ करना चाहिए और उनकी धार की जांच करनी चाहिए। उन्हें ब्लेड के बीच का गैप सही रखना चाहिए। चलने वाले पुर्जों में तेल लगाने और नियमित रूप से तेल की आपूर्ति करने से ब्लेड की उम्र बढ़ती है। ये कदम मशीनों को प्लास्टिक कचरे को पीसने के लिए तैयार रखते हैं।

ब्लेड अपग्रेड से रीसाइक्लिंग की लागत पर क्या प्रभाव पड़ता है?

उन्नत ब्लेड कम ऊर्जा का उपयोग करते हैं, कम बार बदलने की आवश्यकता होती है और खराबी को रोकने में मदद करते हैं। पुनर्चक्रण केंद्र पैसे बचाते हैं और तेजी से काम करते हैं। बेहतर ब्लेड केंद्रों को प्लास्टिक कचरे को अधिक आसानी से संभालने में मदद करते हैं।

यह भी देखें

औद्योगिक मशीनों के लिए OEM और आफ्टरमार्केट प्लास्टिक क्रशर रिप्लेसमेंट ब्लेड के बीच चयन

प्लास्टिक क्रशर ब्लेड रिप्लेसमेंट गाइड: इसे कब और कैसे सही तरीके से करें

प्लास्टिक क्रशर ब्लेड कब बदलें: पहनने के संकेत और रखरखाव युक्तियाँ