सारांश:

यह लेख कार्टन निर्माण में उपयोग किए जाने वाले स्लॉटर चाकू की कटिंग परिशुद्धता को बढ़ाने के लिए एक व्यापक मार्गदर्शिका प्रदान करता है। नियमित रखरखाव, सटीक संरेखण, इष्टतम ब्लेड सेटिंग और डिजिटल निगरानी के माध्यम से, कंपनियां सटीक कट प्राप्त कर सकती हैं, अपशिष्ट को कम कर सकती हैं और उत्पादकता को 25% तक बढ़ा सकती हैं।

परिचय: प्रिंटर स्लॉटर चाकू में परिशुद्धता काटने का महत्व

कार्टन निर्माण उद्योग में उच्च कटिंग परिशुद्धता प्राप्त करना महत्वपूर्ण है। सटीक कट अपशिष्ट को कम करते हैं, गुणवत्ता में सुधार करते हैं, और उत्पादन दक्षता को अधिकतम करते हैं। नालीदार बक्से के साथ काम करने वाले व्यवसायों के लिए, किनारों और स्लॉट को काटने में सटीकता सुनिश्चित करती है कि उत्पाद गुणवत्ता मानकों और ग्राहक अपेक्षाओं को पूरा करते हैं। प्रिंटर स्लॉटर चाकू, आमतौर पर नालीदार बोर्डों को काटने और मोड़ने के लिए उपयोग किया जाता है, इस स्तर की परिशुद्धता के लिए आवश्यक हैं। हालांकि, उचित रखरखाव और अनुकूलन के बिना, यहां तक कि सबसे अच्छे चाकू भी असंगत परिणाम दे सकते हैं, जिससे लागत बढ़ जाती है और सामग्री बर्बाद हो जाती है। इस लेख में, हम स्लॉटर चाकू की परिशुद्धता को प्रभावित करने वाले प्रमुख कारकों का पता लगाएंगे और काटने की सटीकता को बढ़ाने के लिए कार्रवाई योग्य सुझाव प्रदान करेंगे।

1. प्रभावित करने वाले प्रमुख कारकों को समझना प्रिंटर स्लॉटर चाकू शुद्धता

कार्टन निर्माण में स्लॉटर ब्लेड की सटीकता को कई कारक प्रभावित करते हैं। यहाँ विचार करने के लिए प्राथमिक तत्व दिए गए हैं:

चाकू की सामग्री और तीक्ष्णता

चाकू की सामग्री और तीक्ष्णता इसकी काटने की क्षमता को महत्वपूर्ण रूप से प्रभावित करती है। टंगस्टन कार्बाइड या हाई-स्पीड स्टील जैसी उच्च-श्रेणी की सामग्रियों से बने स्लॉटर ब्लेड अधिक तीखे, लंबे समय तक चलने वाले किनारे प्रदान करते हैं। अध्ययनों से पता चलता है कि टंगस्टन कार्बाइड से बने चाकू मानक स्टील की तुलना में 10-15% अधिक समय तक तीक्ष्णता बनाए रखते हैं, जिससे तीक्ष्णता और प्रतिस्थापन के लिए डाउनटाइम कम हो जाता है। तीक्ष्णता सटीकता को भी प्रभावित करती है; एक सुस्त ब्लेड कार्टन किनारों को फाड़ या खराब कर सकता है, जिससे संरेखण और गुणवत्ता को बनाए रखना मुश्किल हो जाता है।

संरेखण और स्थिति

सटीक कट के लिए स्लॉटर चाकू का सटीक संरेखण आवश्यक है। गलत तरीके से संरेखित ब्लेड के परिणामस्वरूप तिरछे किनारे और असमान स्लॉट होते हैं। चाकू के संरेखण की नियमित रूप से जाँच और समायोजन सुनिश्चित करता है कि चाकू समानांतर रहें और लगातार कोणों पर काटें। कई निर्माता डिजिटल संरेखण उपकरणों में निवेश करते हैं जो स्थिति में उच्च सटीकता की अनुमति देते हैं, अक्सर उत्पादन की गति को 5-10% तक सुधारते हैं।

मशीन अंशांकन

स्लॉटिंग मशीनों को सही ढंग से काम करने के लिए नियमित रूप से कैलिब्रेशन की आवश्यकता होती है। कैलिब्रेशन में मशीन का टेंशन सेट करना, ब्लेड की स्थिति की पुष्टि करना और सेटअप में किसी भी तरह के घिसाव या ढीलेपन की जांच करना शामिल है। उचित कैलिब्रेशन कटिंग की सटीकता को बनाए रखता है और गुणवत्ता को कम करने वाली सामान्य त्रुटियों को रोकता है। मशीन विशेषज्ञ उच्च सटीकता बनाए रखने के लिए हर तीन महीने या किसी भी बड़े रखरखाव कार्य के बाद स्लॉटर मशीनों को कैलिब्रेट करने की सलाह देते हैं।

परिचालन की स्थिति

तापमान, धूल और आर्द्रता जैसी पर्यावरणीय परिस्थितियाँ ब्लेड के प्रदर्शन को प्रभावित कर सकती हैं। उदाहरण के लिए, अत्यधिक गर्मी धातु के विस्तार का कारण बन सकती है, जिससे ब्लेड के संरेखण और तीखेपन पर असर पड़ सकता है। ऐसी समस्याओं को रोकने के लिए, स्लॉटिंग मशीनों के लिए एक स्थिर वातावरण बनाए रखना और धूल के संचय को कम करने के लिए नियमित सफाई लागू करना उचित है।

2. उच्च कटिंग परिशुद्धता के लिए आवश्यक रखरखाव अभ्यास

उच्च कटिंग परिशुद्धता बनाए रखने के लिए नियमित रखरखाव के प्रति प्रतिबद्धता की आवश्यकता होती है, जो सीधे उत्पादकता और उत्पाद की गुणवत्ता को प्रभावित करता है। स्लॉटर चाकू और स्लॉटिंग मशीन का उचित रखरखाव महंगा डाउनटाइम कम कर सकता है और समय के साथ 25% तक कट सटीकता में सुधार कर सकता है। यहाँ प्रत्येक प्रमुख रखरखाव चरण पर करीब से नज़र डाली गई है और यह कैसे बेहतर प्रदर्शन में योगदान देता है।

नियमित रूप से तेज करना और बदलना

लगातार और सटीक कट सुनिश्चित करने में तीक्ष्णता एक महत्वपूर्ण कारक है। मंद ब्लेड न केवल असमान किनारों का उत्पादन करते हैं, बल्कि फटने और उखड़ने का जोखिम भी बढ़ाते हैं, जो कार्टन की उपस्थिति और संरचनात्मक अखंडता से समझौता करता है। एक सामान्य दिशानिर्देश के रूप में, सामग्री की कठोरता और मोटाई के आधार पर, हर 8-10 घंटे के निरंतर उपयोग के बाद या प्रत्येक उत्पादन शिफ्ट के अंत में स्लॉटर चाकू को तेज करने की सिफारिश की जाती है। शोध से पता चलता है कि नियमित रूप से तेज करने से ब्लेड का जीवन 15-20% तक बढ़ सकता है, जिससे प्रतिस्थापन आवृत्ति कम हो जाती है और मशीन का डाउनटाइम कम हो जाता है।

- प्रो टिप: पेशेवर शार्पनिंग सेवा का उपयोग करें या उच्च गुणवत्ता वाले शार्पनिंग उपकरणों में निवेश करें। स्वचालित शार्पनिंग सिस्टम, हालांकि अधिक महंगे हैं, मैन्युअल तरीकों की तुलना में शार्पनिंग की सटीकता और स्थिरता में 10–15% तक सुधार कर सकते हैं।

संरेखण जाँच

गलत कट से बचने और यह सुनिश्चित करने के लिए कि ब्लेड कुशलता से काम करता है, सटीक संरेखण आवश्यक है। 0.5 मिमी जितना भी गलत संरेखण दोषपूर्ण कट का कारण बन सकता है और सामग्री की बर्बादी को बढ़ा सकता है। नियमित रूप से संरेखण जाँच करना, विशेष रूप से प्रत्येक उत्पादन शिफ्ट की शुरुआत में, इन मुद्दों को रोक सकता है और समग्र सटीकता में सुधार कर सकता है। कुछ ऑपरेटर डिजिटल संरेखण उपकरण का उपयोग करते हैं, जो उनके उपयोग में आसानी और विश्वसनीयता के कारण अधिक लोकप्रिय हो रहे हैं। ये उपकरण 98% सटीकता के साथ संरेखण विसंगतियों का पता लगा सकते हैं और उन्हें ठीक कर सकते हैं, जिससे ऑपरेटरों को लगातार काटने की गुणवत्ता बनाए रखने में मदद मिलती है।

- उद्योग डेटाअध्ययनों से पता चलता है कि लगातार संरेखण जांच से दोषपूर्ण कटौती को 30% तक कम किया जा सकता है, जिसके परिणामस्वरूप उत्पादन प्रवाह सुचारू हो जाता है और पुनः कार्य कम करना पड़ता है।

स्नेहन और सफाई

ब्लेड की सुचारू गति सुनिश्चित करने और समय से पहले घिसाव को रोकने के लिए उचित स्नेहन और सफाई आवश्यक है। स्लॉटर चाकू पर अक्सर धूल, चिपकने वाले अवशेष और कागज़ के कण जमा हो जाते हैं, जो खिंचाव पैदा कर सकते हैं और ब्लेड की चिकनी कटौती करने की क्षमता में बाधा डाल सकते हैं। ऑपरेटरों को निर्माता की सिफारिशों के अनुसार स्लॉटिंग मशीन के चलने वाले हिस्सों, जिसमें ब्लेड शाफ्ट और बियरिंग शामिल हैं, पर स्नेहक लगाना चाहिए। आम तौर पर, अधिकांश हाई-स्पीड स्लॉटिंग मशीनों के लिए हर 48 घंटे में स्नेहन करना पर्याप्त होता है।

- सफाई आवृत्ति: चाकू को हर शिफ्ट में कम से कम एक बार साफ करें, या धूल भरे वातावरण में ज़्यादा बार साफ करें, क्योंकि जमा हुआ अवशेष 5-10% तक कट की गुणवत्ता को प्रभावित कर सकता है। संपीड़ित हवा या नरम ब्रश का उपयोग करने से ब्लेड को नुकसान पहुँचाए बिना बारीक कणों को हटाने में मदद मिलती है।

निरीक्षण दिनचर्या

नियमित निरीक्षण से टूट-फूट और संभावित क्षति का पहले से पता लगाने का अवसर मिलता है, जिससे अप्रत्याशित डाउनटाइम और महंगी गलतियों से बचा जा सकता है। एक विस्तृत निरीक्षण दिनचर्या में निम्नलिखित शामिल होना चाहिए:

- दृश्य परीक्षाब्लेड के किनारे पर घिसाव, टूट-फूट या टेढ़ेपन के दिखने वाले निशानों की जाँच करें। सामग्री को नुकसान पहुँचाने से बचने के लिए क्षतिग्रस्त ब्लेड को तुरंत बदलें।

- ब्लेड परीक्षण: यह सत्यापित करने के लिए कि कट की गुणवत्ता विनिर्देशों के अनुरूप है, सैंपल कार्टन पर एक सरल परीक्षण चलाएँ। इससे उन समस्याओं की पहचान करने में मदद मिल सकती है जो निरीक्षण के दौरान दिखाई नहीं दे सकती हैं।

- प्रदर्शन लॉगिंग: पहनने के रुझानों की पहचान करने और प्रतिस्थापन की ज़रूरतों का अनुमान लगाने के लिए प्रत्येक ब्लेड के प्रदर्शन का रिकॉर्ड रखें। डेटा से पता चलता है कि प्रदर्शन लॉग का उपयोग करने वाली कंपनियों को पहनने के पैटर्न का जल्दी पता लगने के कारण 15% तक कम डाउनटाइम का अनुभव होता है।

एक सुसंगत रखरखाव दिनचर्या का पालन करके, ऑपरेटर यह सुनिश्चित कर सकते हैं कि उनके स्लॉटर चाकू उच्च परिशुद्धता प्रदान करते हैं, अपशिष्ट को कम करते हैं, और उत्पादकता के स्तर को बनाए रखते हैं।

3. उच्च परिशुद्धता में उन्नयन प्रिंटर स्लॉटर चाकू

उच्च गुणवत्ता वाले स्लॉटर ब्लेड में निवेश करने से सटीक कट प्राप्त करने का लक्ष्य रखने वाले निर्माताओं को महत्वपूर्ण लाभ मिल सकता है। उच्च परिशुद्धता वाले चाकू, जो अक्सर कठोर स्टील या टंगस्टन कार्बाइड जैसी प्रीमियम सामग्रियों से बनाए जाते हैं, न्यूनतम रखरखाव के साथ लगातार और सटीक कट देने के लिए इंजीनियर किए जाते हैं।

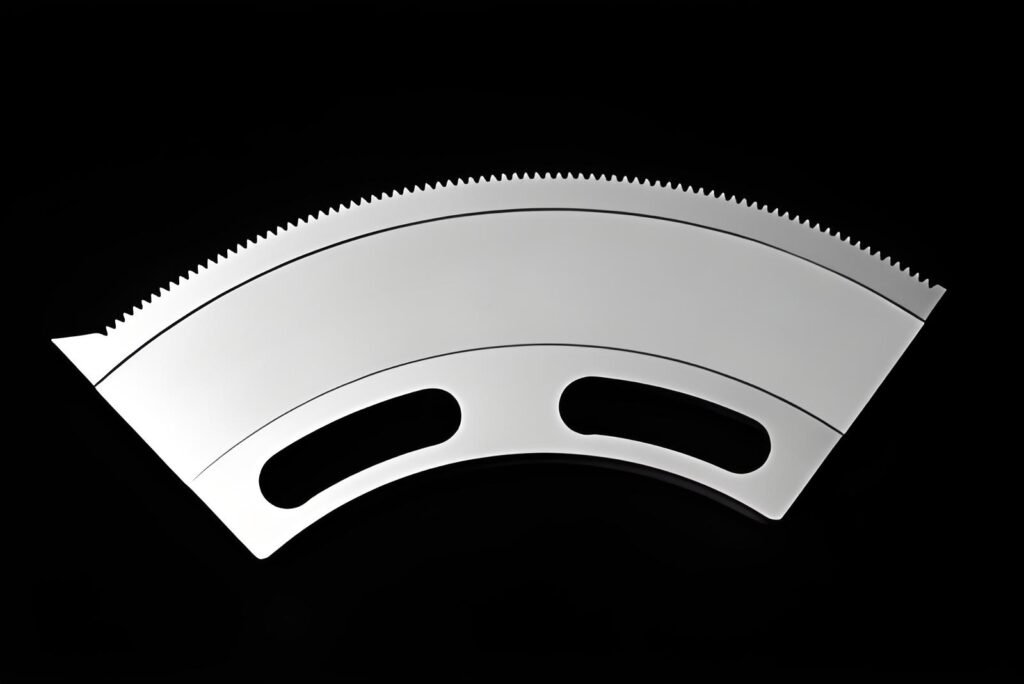

उच्च परिशुद्धता स्लॉटर चाकू के प्रकार

बाजार में कई प्रकार के उच्च परिशुद्धता वाले चाकू उपलब्ध हैं, जिनमें बेवेल्ड, दाँतेदार और सीधे किनारे वाले ब्लेड शामिल हैं। काटने की आवश्यकताओं के आधार पर प्रत्येक प्रकार के अपने अनूठे फायदे हैं:

- बेवेल्ड ब्लेड चिकनी कटौती प्रदान करते हैं और नाजुक दफ़्ती सामग्री के लिए आदर्श हैं।

- दाँतेदार ब्लेड ये कठोर सामग्रियों के लिए भी अच्छे से काम करते हैं और उन्हें टूटने से बचाते हैं।

- सीधे किनारे वाले ब्लेड सामान्य प्रयोजन काटने के लिए बहुमुखी प्रतिभा प्रदान करते हैं।

प्रीमियम सामग्री और डिजाइन के लाभ

उच्च परिशुद्धता वाले स्लॉटर चाकू टिकाऊपन और सटीकता के लिए डिज़ाइन किए गए शीर्ष-स्तरीय सामग्रियों का उपयोग करते हैं। अध्ययनों से पता चलता है कि प्रीमियम-ग्रेड चाकू 20% तक सटीकता में सुधार कर सकते हैं और तीक्ष्णता की ज़रूरतों को 30% तक कम कर सकते हैं, जिससे समग्र उत्पादकता में वृद्धि होती है। उच्च-मात्रा वाले कार्टन निर्माताओं के लिए, ये लाभ तेज़ी से बढ़ते हैं, जिससे परिचालन लागत कम होती है और लाभ मार्जिन अधिक होता है।

4. प्रिंटर स्लॉटर नाइफ के प्रदर्शन को अनुकूलित करने के लिए सुझाव

स्लॉटर चाकू के प्रदर्शन को अनुकूलित करने के लिए सिर्फ़ नियमित रखरखाव से ज़्यादा की ज़रूरत होती है। काटने की गति, ब्लेड के कोण और निगरानी में छोटे-छोटे समायोजन करने से सटीकता बढ़ सकती है, खास तौर पर बड़े उत्पादन वॉल्यूम के लिए। काटने की सटीकता और दक्षता को अधिकतम करने के लिए यहाँ कुछ विस्तृत रणनीतियाँ दी गई हैं।

काटने की गति समायोजित करना

काटने की गति सीधे कट की गुणवत्ता और सटीकता को प्रभावित करती है। आम तौर पर, धीमी गति से कट साफ और अधिक सटीक हो सकते हैं, खासकर नाजुक सामग्रियों के लिए। अध्ययनों से पता चलता है कि काटने की गति को 10-15% तक कम करने से पतले और नाजुक डिब्बों के लिए कट की गुणवत्ता में 20% का सुधार हो सकता है। हालांकि, भारी, मोटी सामग्रियों के लिए, मध्यम गति उत्पादकता से समझौता किए बिना सर्वोत्तम परिणाम दे सकती है।

- अनुकूलन युक्ति: सामग्री के प्रत्येक नए बैच के साथ अलग-अलग गति का परीक्षण करने पर विचार करें। विभिन्न गति पर कुछ परीक्षण कट चलाने से ऑपरेटरों को गति और परिशुद्धता के बीच इष्टतम संतुलन की पहचान करने में मदद मिलती है।

काटने के कोणों का अनुकूलन

वह कोण जिस पर स्लॉटर चाकू कार्टन से मिलने से किनारे की गुणवत्ता पर महत्वपूर्ण प्रभाव पड़ता है। 45 डिग्री का कोण अक्सर मानक कार्टन सामग्री के लिए अच्छा काम करता है, लेकिन नरम या पतली सामग्री के लिए कोण को 30 डिग्री तक कम करने से उखड़ना कम हो सकता है और किनारे चिकने हो सकते हैं। उद्योग के आंकड़ों के अनुसार, काटने के कोणों में सटीकता से कट की गुणवत्ता में 18% तक का सुधार हो सकता है।

- कोण समायोजन: ऑपरेटरों को किनारे की गुणवत्ता की निगरानी करनी चाहिए और संसाधित की जा रही सामग्री के अनुसार ब्लेड के कोण को समायोजित करना चाहिए। कुछ मशीनें स्वचालित कोण समायोजन की अनुमति देती हैं, जो उच्च-मात्रा संचालन के लिए इस प्रक्रिया को सुव्यवस्थित कर सकती हैं।

डिजिटल मॉनिटरिंग का उपयोग करना

डिजिटल मॉनिटरिंग सिस्टम ब्लेड की तीक्ष्णता, संरेखण और मशीन सेटिंग पर वास्तविक समय की प्रतिक्रिया प्रदान करते हैं। ये सिस्टम प्रत्येक कट की गुणवत्ता को ट्रैक करते हैं और प्रदर्शन में सूक्ष्म भिन्नताओं की पहचान कर सकते हैं, जिससे समस्या बढ़ने से पहले ऑपरेटरों को सचेत किया जा सकता है। डिजिटल मॉनिटरिंग सिस्टम सटीकता को 15% तक बढ़ा सकते हैं और मैन्युअल निरीक्षण समय को 40% तक कम कर सकते हैं, जिससे पर्याप्त दक्षता लाभ मिलता है।

- लागत बनाम लाभयद्यपि डिजिटल निगरानी के लिए प्रारंभिक निवेश की आवश्यकता होती है, लेकिन अपशिष्ट और पुनर्कार्य में कमी से अक्सर 6-12 महीनों के भीतर निवेश पर पूर्ण लाभ प्राप्त होता है, विशेष रूप से उच्च मात्रा वाले निर्माताओं के लिए।

ऑपरेटर प्रशिक्षण

परिशुद्धता बनाए रखने में अनुभवी ऑपरेटर महत्वपूर्ण भूमिका निभाते हैं। ब्लेड हैंडलिंग, सेटअप और रखरखाव में उचित प्रशिक्षण ऑपरेटरों को सूचित निर्णय लेने में मदद करता है जो कट की गुणवत्ता को बढ़ाता है। शोध से पता चलता है कि निरंतर ऑपरेटर प्रशिक्षण कार्यक्रम वाली कंपनियों को न्यूनतम प्रशिक्षण वाली कंपनियों की तुलना में 20% तक कम परिशुद्धता संबंधी समस्याओं का सामना करना पड़ता है।

- कौशल विकास: नियमित प्रशिक्षण सत्र लागू करने पर विचार करें जिसमें नई तकनीकें, मशीन अपग्रेड और समस्या निवारण अभ्यास शामिल हों। प्रशिक्षण में संरेखण उपकरण, डिजिटल निगरानी प्रणाली और कटिंग कोणों को अनुकूलित करने के साथ व्यावहारिक अभ्यास शामिल हो सकता है, जो सभी बेहतर परिणामों में योगदान करते हैं।

ये अनुकूलन युक्तियाँ निर्माताओं को लगातार परिशुद्धता प्राप्त करने, उत्पादकता में सुधार करने और समग्र उत्पाद गुणवत्ता को बढ़ाने में मदद कर सकती हैं।

5. प्रिंटर स्लॉटर चाकू के साथ काम करते समय बचने वाली सामान्य गलतियाँ

स्लॉटर चाकू के प्रदर्शन को अधिकतम करने और उच्च परिशुद्धता बनाए रखने के लिए, कुछ सामान्य गलतियों से बचना आवश्यक है जो अकुशलता, सामग्री की बर्बादी और अतिरिक्त लागत का कारण बन सकती हैं।

ब्लेड रखरखाव की उपेक्षा

स्लॉटर चाकू को बार-बार तेज न करना या उसे बदलने में देरी करना सबसे आम गलतियों में से एक है। एक सुस्त या क्षतिग्रस्त ब्लेड न केवल काटने की सटीकता को कम करेगा बल्कि घर्षण को भी बढ़ा सकता है, जिससे संभावित रूप से मशीन पर दबाव और गर्मी का निर्माण हो सकता है। नियमित रखरखाव महत्वपूर्ण है; अध्ययनों से संकेत मिलता है कि ब्लेड का लगातार रखरखाव 30% तक उत्पादन त्रुटियों को कम करता है। तेज करने के शेड्यूल को अनदेखा करना या बदलने में देरी करना खुरदरे या असमान कट का कारण बन सकता है, जिससे दोबारा काम करना पड़ता है और सामग्री बर्बाद हो जाती है।

- सर्वश्रेष्ठ प्रणालियां: उपयोग डेटा और सामग्री के प्रकार के आधार पर एक निश्चित शार्पनिंग और प्रतिस्थापन शेड्यूल सेट करें। उच्च उपयोग वाले वातावरण के लिए, दैनिक जाँच और द्विसाप्ताहिक शार्पनिंग से कट की गुणवत्ता में गिरावट को रोका जा सकता है।

ग़लत ब्लेड सेटअप

स्लॉटर चाकूओं का गलत सेटअप, जिसमें गलत संरेखण और स्थिति शामिल है, गलत कट और यहां तक कि मशीन को नुकसान पहुंचा सकता है। 0.5 मिमी का मामूली गलत संरेखण एक संचयी विचलन पैदा कर सकता है जो सैकड़ों कटों को प्रभावित करता है, जिससे सामग्री बर्बाद होती है और लागत बढ़ जाती है। अध्ययनों से पता चलता है कि सही सेटअप अभ्यास उत्पादन दक्षता को 25% तक बढ़ा सकते हैं।

- मिसअलाइनमेंट से बचें: जहाँ संभव हो, डिजिटल या लेजर-निर्देशित संरेखण उपकरणों का उपयोग करें। ये उपकरण 98% सटीकता प्रदान करते हैं और ऑपरेटरों को जल्दी और विश्वसनीय रूप से सही स्थिति प्राप्त करने में मदद कर सकते हैं।

मशीन कैलिब्रेशन की अनदेखी

सटीक कट सुनिश्चित करने के लिए नियमित मशीन कैलिब्रेशन आवश्यक है। समय के साथ, कंपन और निरंतर उपयोग के कारण मशीन के घटक ढीले या थोड़े से स्थानांतरित हो सकते हैं, जिससे स्लॉटर चाकू की सटीकता प्रभावित होती है। कैलिब्रेशन की अनदेखी करने से असमान या कोणीय कट हो सकते हैं, जिससे पुनर्कार्य बढ़ सकता है और उत्पादन धीमा हो सकता है। उच्च-मात्रा सेटिंग में, कैलिब्रेशन की कमी से दोषपूर्ण उत्पादों में 10% की वृद्धि हो सकती है।

- अंशांकन अनुसूची: द्वि-मासिक अंशांकन जाँच सेट करें, या गहन उत्पादन वातावरण के लिए अधिक बार जाँच करें। कुछ कंपनियों ने पाया है कि मासिक अंशांकन 15% तक त्रुटियों को कम करता है।

पर्यावरणीय कारकों की अनदेखी

तापमान, धूल और आर्द्रता जैसे पर्यावरणीय कारक अक्सर नज़रअंदाज़ हो जाते हैं, लेकिन वे ब्लेड के प्रदर्शन और सामग्री की स्थिरता को काफ़ी हद तक प्रभावित कर सकते हैं। उच्च तापमान धातु के विस्तार का कारण बन सकता है, जबकि धूल के जमाव से ब्लेड का घर्षण बढ़ जाता है। ऑपरेटरों को कार्य क्षेत्र में तापमान को स्थिर करने और धूल को कम करने के लिए पर्यावरण नियंत्रण लागू करना चाहिए।

- डेटा प्वाइंटअध्ययनों से पता चलता है कि मात्र 5°C के तापमान में उतार-चढ़ाव से सामग्री का विस्तार बढ़ सकता है और संरेखण संबंधी समस्याएं हो सकती हैं, जिससे काटने की परिशुद्धता 5% तक कम हो सकती है।

इन सामान्य त्रुटियों को संबोधित करके, निर्माता अपशिष्ट को कम कर सकते हैं, परिचालन लागत कम कर सकते हैं, और कट की स्थिरता में सुधार कर सकते हैं। इन गलतियों से बचने से अंततः उच्च दक्षता, बेहतर उत्पाद गुणवत्ता और बेहतर लाभप्रदता में योगदान मिलेगा।

निष्कर्ष: बेहतर प्रदर्शन और लागत दक्षता के लिए परिशुद्धता बढ़ाना

स्लॉटर ब्लेड के साथ उच्च परिशुद्धता वाली कटिंग अपशिष्ट को कम करने और लागत को नियंत्रित करते हुए गुणवत्ता वाले कार्टन बनाने के लिए आवश्यक है। परिशुद्धता को प्रभावित करने वाले कारकों को समझकर, रखरखाव के सर्वोत्तम तरीकों का पालन करके और गुणवत्ता वाले स्लॉटर चाकू में निवेश करके, निर्माता लगातार सटीक कट प्राप्त कर सकते हैं। इन रणनीतियों को लागू करने से न केवल उत्पादकता में सुधार होता है बल्कि बेहतर उत्पाद गुणवत्ता और ग्राहक संतुष्टि में भी योगदान होता है। अपनी कटिंग प्रक्रियाओं को अपग्रेड या ऑप्टिमाइज़ करने की चाहत रखने वाली कंपनियों के लिए, हमारी टीम विशेषज्ञ मार्गदर्शन प्रदान करने के लिए यहाँ है अधिकतम परिशुद्धता के लिए सही ब्लेड और सर्वोत्तम प्रथाओं का चयन करना।