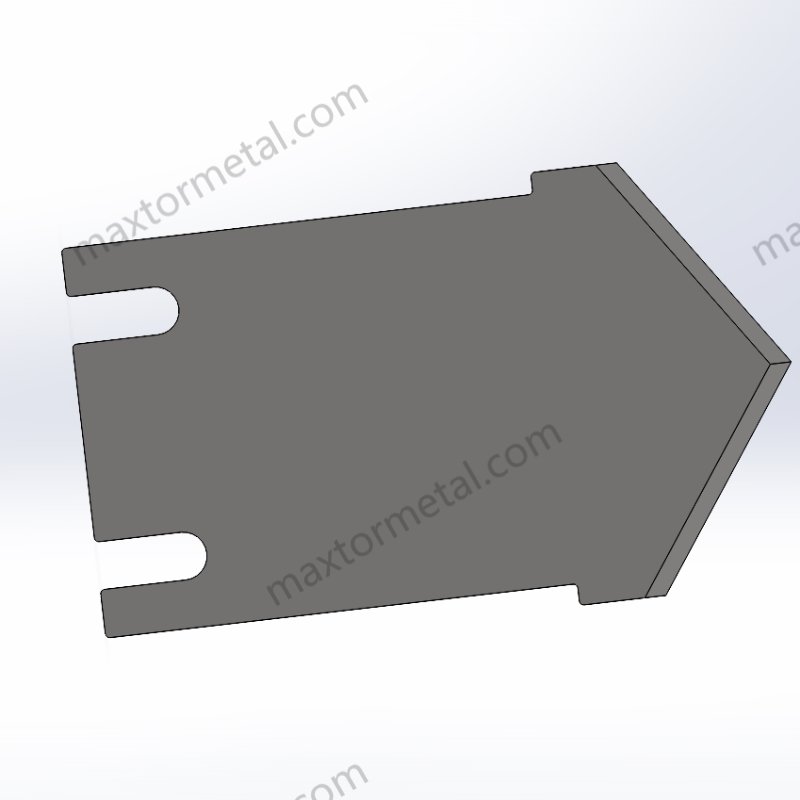

आधुनिक विनिर्माण के क्षेत्र में, लेजर कटिंग तकनीक एक क्रांतिकारी शक्ति के रूप में उभरी है, जिसने विनिर्माण के तरीके को पुनः परिभाषित किया है। मशीन ब्लेड और चाकू उत्पादन किया जाता है। सटीकता, दक्षता और बहुमुखी प्रतिभा अब औद्योगिक ब्लेड उत्पादन में आवश्यक शर्तें हैं, और लेजर कटिंग तकनीक इन आवश्यकताओं को सहजता से पूरा करती है। यह लेख ब्लेड निर्माण में लेजर कटिंग के गहन प्रभाव और उत्पादन प्रक्रियाओं को अनुकूलित करते हुए उत्पाद की गुणवत्ता को कैसे बढ़ाता है, इस पर चर्चा करता है।

लेजर कटिंग प्रौद्योगिकी के लाभ

1. उच्च परिशुद्धता और दक्षता

लेजर कटिंग से बेजोड़ सटीकता प्राप्त होती है, जिससे निर्माता सख्त सहनशीलता को पूरा कर पाते हैं। उच्च-तीव्रता वाली लेजर बीम को केंद्रित करके, सामग्री को न्यूनतम त्रुटि के साथ काटा जाता है, जिससे बैचों में एक समान गुणवत्ता सुनिश्चित होती है। उदाहरण के लिए, औद्योगिक अध्ययनों से पता चलता है कि लेजर कटिंग ±0.005 इंच तक की सटीकता प्राप्त कर सकती है, जो पारंपरिक तरीकों से कहीं बेहतर है। इसके अलावा, यह प्रसंस्करण समय को काफी कम करता है, जिससे परिचालन दक्षता बढ़ती है।

2. लचीलापन

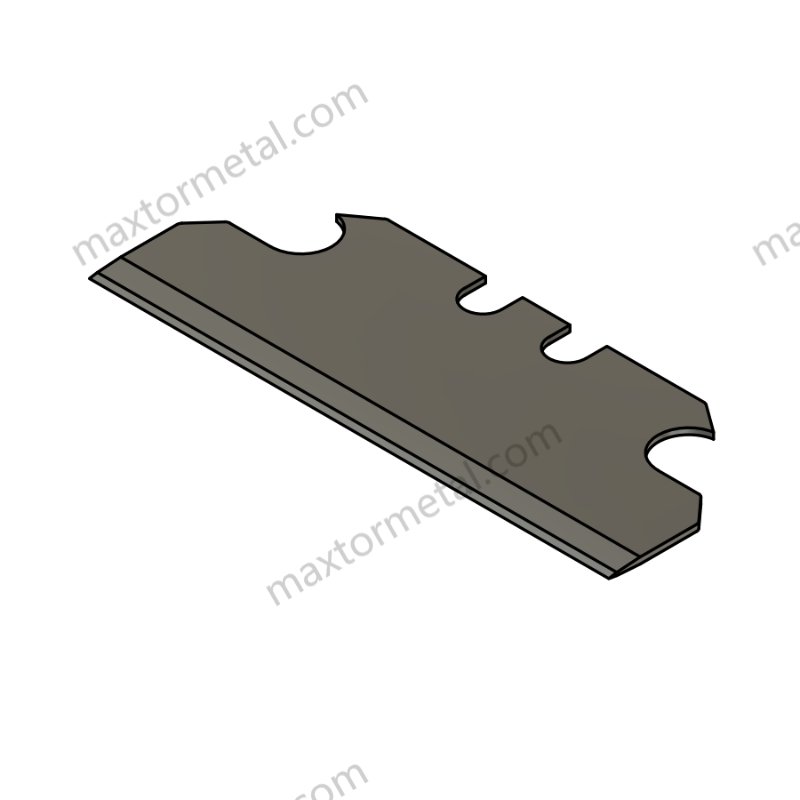

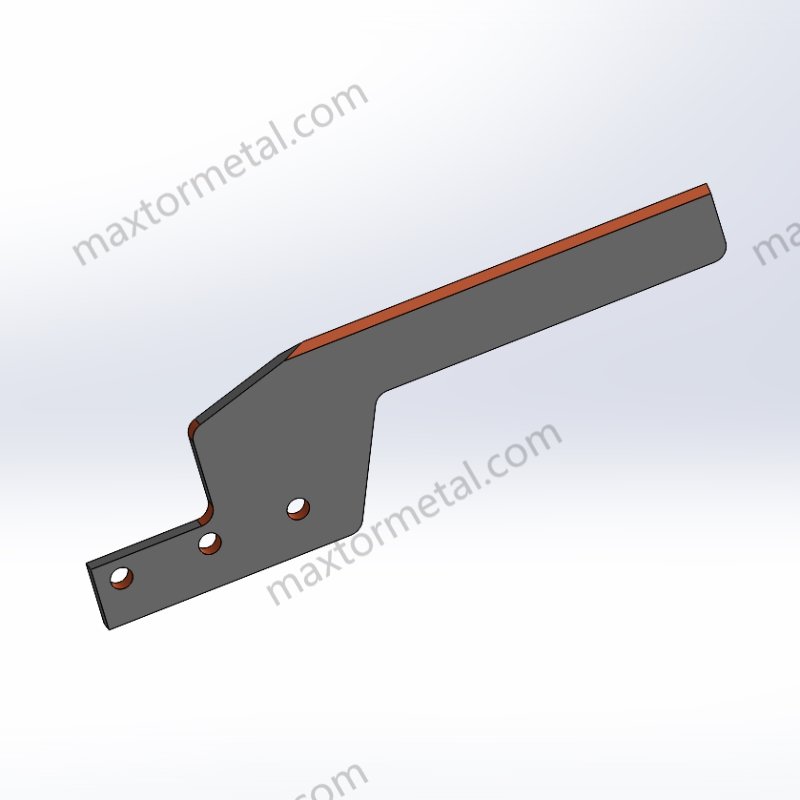

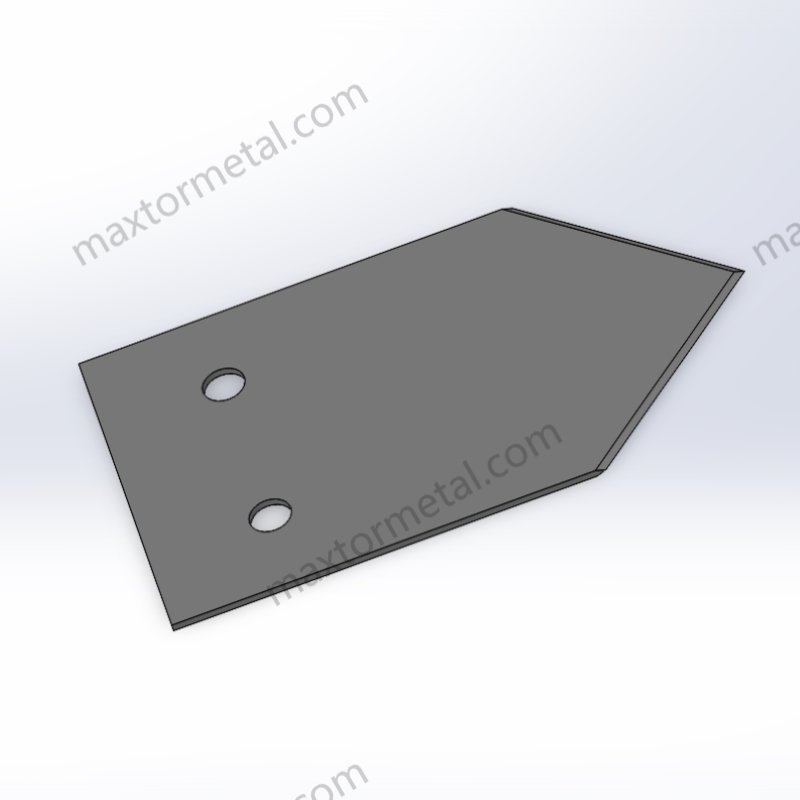

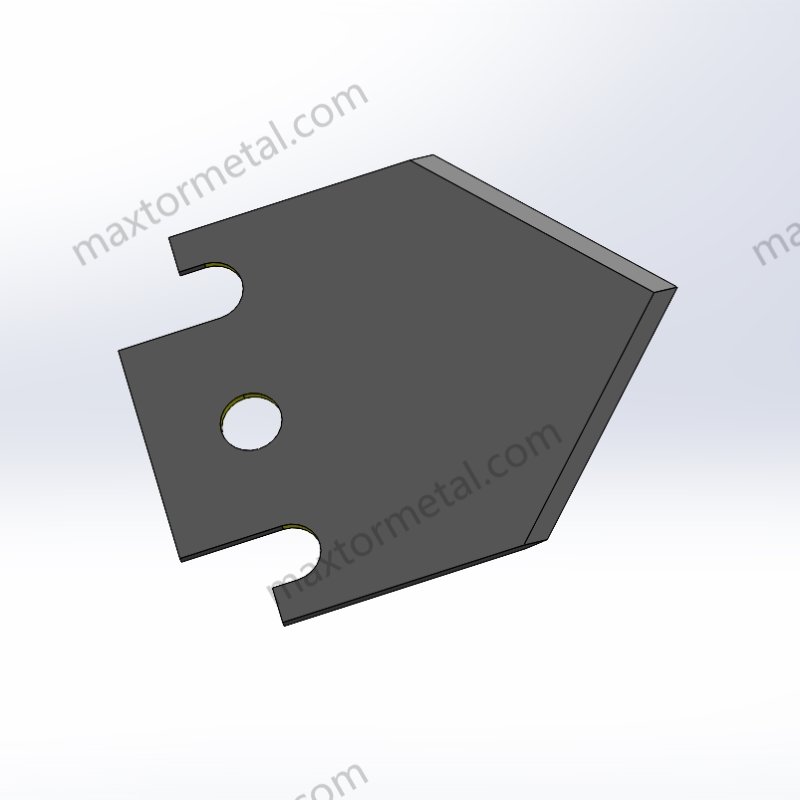

लेजर कटिंग विभिन्न सामग्रियों को संसाधित कर सकती है, जिसमें स्टेनलेस स्टील और मिश्र धातु जैसी धातुएँ, साथ ही प्लास्टिक जैसी गैर-धातुएँ शामिल हैं। जटिल डिज़ाइनों को संभालने की इसकी क्षमता निर्माताओं को जटिल ज्यामिति वाले ब्लेड और चाकू बनाने की अनुमति देती है, जो विविध अनुप्रयोगों को पूरा करते हैं।

3. लागत प्रभावशीलता

हालांकि लेजर कटिंग मशीनों में शुरुआती निवेश काफी महत्वपूर्ण हो सकता है, लेकिन दीर्घकालिक लाभ लागत से अधिक होते हैं। अपशिष्ट को कम करके, अतिरिक्त प्रसंस्करण की आवश्यकता को कम करके और थ्रूपुट को बढ़ाकर, निर्माता समय के साथ बेहतर लागत दक्षता प्राप्त करते हैं।

लेजर कटिंग की पारंपरिक विधियों से तुलना

मशीन ब्लेड निर्माण में लेजर कटिंग की श्रेष्ठता को उजागर करने के लिए, आइए इसके प्रदर्शन की तुलना पारंपरिक कटिंग विधियों जैसे कि मैकेनिकल कटिंग और वॉटर जेट कटिंग से करें, तथा प्रत्येक पहलू पर गहन जानकारी प्राप्त करें:

| पहलू | लेजर कटिंग | यांत्रिक कटाई | जल जेट कटिंग |

| शुद्धता | ±0.005 इंच | ±0.02 इंच | ±0.01 इंच |

| सामग्री बहुमुखी प्रतिभा | धातु, मिश्र धातु, गैर-धातुओं को संभालता है | मुख्यतः धातु | Metals, गैर-धातु, मिश्रित पदार्थ |

| रफ़्तार | 30-40% को तेजी से काटता है | मध्यम, परिष्करण की आवश्यकता है | मोटी सामग्री के लिए धीमी |

| ताप-प्रभावित क्षेत्र (HAZ) | न्यूनतम | उच्च | कोई नहीं |

| रखरखाव आवश्यकताएँ | मध्यम | उच्च (उपकरण घिसाव) | उच्च |

| पर्यावरणीय प्रभाव | न्यूनतम | मध्यम | उच्च (काफी मात्रा में जल की बर्बादी) |

तकनीकी नोट:

- शुद्धता: लेजर कटिंग में केंद्रित बीम का उपयोग किया जाता है जो न्यूनतम केर्फ चौड़ाई (कटिंग चौड़ाई) के साथ सामग्री को पिघला या वाष्पीकृत कर देता है, जिससे अत्यधिक जटिल पैटर्न प्राप्त होते हैं। उदाहरण के लिए, फाइबर लेजर 0.1 मिमी जितनी संकीर्ण केर्फ चौड़ाई प्राप्त कर सकते हैं।

- सामग्री बहुमुखी प्रतिभा: ब्लेड की कठोरता या वॉटरजेट घर्षण द्वारा सीमित पारंपरिक तरीकों के विपरीत, लेजर कटिंग 1 मिमी पतली शीट से लेकर 25 मिमी मोटी धातुओं तक की सामग्री को संसाधित करती है। अध्ययन एयरोस्पेस से लेकर खाद्य प्रसंस्करण उपकरणों तक के उद्योगों में इसकी अनुकूलनशीलता की पुष्टि करते हैं।

- पर्यावरणीय प्रभाव: लेज़रों को किसी उपभोज्य पदार्थ (जैसे, काटने वाले तेल या अपघर्षक) की आवश्यकता नहीं होती, जिसके परिणामस्वरूप काटने की प्रक्रिया अधिक स्वच्छ और अधिक टिकाऊ होती है।

लेजर कटिंग मशीनों के प्रकार

लेजर कटिंग सिस्टम को उनके लेजर माध्यम के आधार पर तीन प्राथमिक श्रेणियों में वर्गीकृत किया जाता है। नीचे उनकी तकनीकी क्षमताओं और आदर्श अनुप्रयोगों का विस्तृत विवरण दिया गया है:

| लेजर प्रकार | प्राथमिक माध्यम | अनुप्रयोग | लाभ |

| CO₂ लेजर | गैस (CO₂, N₂, He) | अधातु, पतली धातु, लकड़ी, प्लास्टिक | चिकने किनारे बनाता है, गैर-धातुओं की उच्च मात्रा में कटाई के लिए लागत प्रभावी है |

| फाइबर लेजर | ठोस (फाइबर ऑप्टिक केबल) | स्टेनलेस स्टील, एल्युमिनियम, पीतल, तांबा | उच्च ऊर्जा दक्षता, परावर्तक धातुओं के लिए आदर्श, न्यूनतम रखरखाव के साथ तेजी से कटौती |

| एनडी:YAG लेजर | ठोस (क्रिस्टल रॉड) | सटीक उत्कीर्णन, धातुओं की बारीक कटाई | माइक्रोमशीनिंग कार्यों के लिए बेहतर, पतली धातुओं और जटिल डिजाइनों को काटने में सक्षम |

| एक्साइमर लेजर | गैस और यूवी प्रकाश | पॉलिमर्स, सिरेमिक्स की माइक्रो-कटिंग | माइक्रोन-स्तर की सटीकता की आवश्यकता वाले नाजुक अनुप्रयोगों के लिए गैर-संपर्क कटिंग आदर्श है |

तकनीकी जानकारी:

- सीओ₂ लेज़र चिकने, पॉलिश किए गए कट की आवश्यकता वाले अनुप्रयोगों में प्रभुत्व रखते हैं, तथा Ra 3.2μm जैसे कम खुरदरेपन मूल्यों के साथ फिनिशिंग प्राप्त करते हैं।

- फाइबर लेजरडायोड द्वारा संचालित, पतली धातुओं और परावर्तक सामग्रियों के लिए CO₂ लेज़रों की तुलना में 50% अधिक काटने की गति प्रदान करते हैं।

ब्लेड लेजर कटिंग प्रक्रिया के चरण

सटीक ब्लेड निर्माण के लिए एंड-टू-एंड लेजर कटिंग प्रक्रिया को समझना महत्वपूर्ण है। प्रत्येक चरण स्थिरता, गुणवत्ता और ग्राहक संतुष्टि सुनिश्चित करता है।

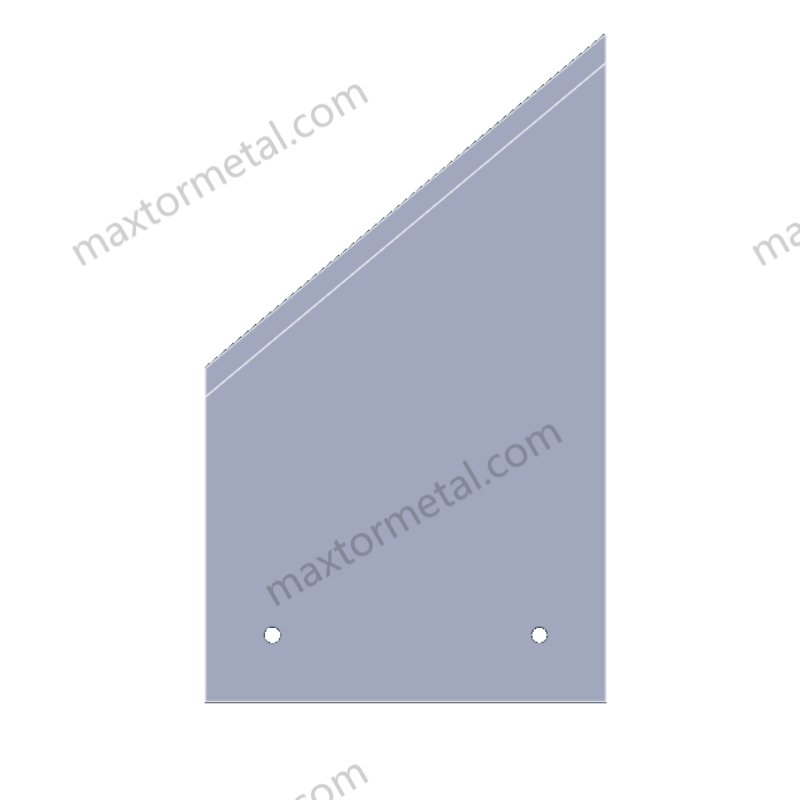

- डिज़ाइन चरण

- यह CAD मॉडलिंग से शुरू होता है, यह सुनिश्चित करते हुए कि डिजाइन में विनिर्माण सहनशीलता और सामग्री-विशिष्ट बाधाएं शामिल हैं।

- लेजर सिमुलेशन सॉफ्टवेयर नेस्टिंग (शीट पर भागों को व्यवस्थित करना) को अनुकूलित करता है, जिससे सामग्री की बर्बादी 20% तक कम हो जाती है।

- लेजर कटिंग

- एक केंद्रित लेजर बीम, जिसे अक्सर ऑक्सीजन या नाइट्रोजन जैसी गैसों की सहायता से काटा जाता है, सामग्री को काटती है। गैस की सहायता से कट को ठंडा किया जाता है और साफ किनारों के लिए पिघली हुई सामग्री को हटाया जाता है।

- उन्नत प्रणालियाँ, जैसे कि सीएनसी-नियंत्रित फाइबर लेजर, पतली शीटों के लिए 100 मीटर/मिनट तक की काटने की गति प्राप्त करती हैं।

- गुणवत्ता जांच

- समन्वय मापक मशीनें (सीएमएम) और लेजर स्कैनर जैसे स्वचालित उपकरण यह सुनिश्चित करते हैं कि अंतिम आयाम ±0.01 मिमी सहनशीलता के भीतर ग्राहक विनिर्देशों से मेल खाते हैं।

- नमूना सत्यापन किनारे की चिकनाई, सामग्री की अखंडता, तथा तापीय विरूपण की अनुपस्थिति सुनिश्चित करता है।

विभिन्न सामग्रियों में अनुप्रयोग

लेजर कटिंग तकनीक की अनुकूलनशीलता इसे विभिन्न सामग्रियों के प्रसंस्करण में आधारशिला बनाती है। यहाँ एक गहन विश्लेषण दिया गया है:

1. Metal कटिंग

लेजर कटिंग प्रणालियों को धातु सामग्री के प्रसंस्करण में उनकी दक्षता के लिए व्यापक रूप से मान्यता प्राप्त है, जो औद्योगिक ब्लेड विनिर्माण का एक महत्वपूर्ण पहलू है।

- स्टेनलेस स्टील: उच्च परिशुद्धता वाले ब्लेड के लिए आदर्श, इसे फाइबर लेजर के साथ 15 मिमी मोटी तक काटा जा सकता है जबकि किनारे की चिकनाई बनाए रखी जा सकती है। स्टेनलेस स्टील की उच्च परावर्तकता को समायोज्य तरंगदैर्ध्य का उपयोग करके फाइबर लेजर के साथ प्रभावी ढंग से प्रबंधित किया जाता है।

- औजारों का स्टील: मशीन ब्लेड के लिए आम तौर पर इस्तेमाल किया जाता है, यह लेजर कटिंग की हीट-इफेक्टेड ज़ोन (HAZ) को कम करने की क्षमता से लाभान्वित होता है, जो आमतौर पर 0.1 मिमी से कम होता है। यह सुनिश्चित करता है कि स्टील की कठोरता और ताकत संरक्षित है।

- प्रदर्शन सांख्यिकीलेजर फोकस वर्ल्ड के अध्ययन से पता चलता है कि पारंपरिक तरीकों की तुलना में लेजर कटिंग से पोस्ट-कट प्रसंस्करण समय में 50% तक की कमी आती है।

तकनीकी नोट: कार्बन स्टील जैसी धातुओं के लिए, ऑक्सीजन-सहायता प्राप्त कटिंग का अक्सर उपयोग किया जाता है। ऑक्सीजन सामग्री के साथ प्रतिक्रिया करके एक ऊष्माक्षेपी प्रभाव पैदा करती है जो काटने की गति को बढ़ाती है, विशेष रूप से मोटी सामग्रियों के लिए।

2. नॉन-Metal कटिंग

प्लास्टिक, कंपोजिट और सिरेमिक सहित गैर-धातु सामग्रियों को सटीकता और नाजुकता की आवश्यकता होती है जो केवल लेजर कटिंग ही प्रदान कर सकती है।

- प्लास्टिकऐक्रेलिक और पॉलीकार्बोनेट जैसी सामग्रियों को CO2 लेजर से काटा जा सकता है, जिससे दरार या तापीय विरूपण के बिना पॉलिश किए गए किनारे प्राप्त किए जा सकते हैं।

- सम्मिश्र: ये सामग्री अपनी बहु-परत संरचना के कारण चुनौतीपूर्ण हैं। लेजर कटिंग बिना किसी विघटन के साफ किनारों को सुनिश्चित करती है, जो अक्सर यांत्रिक तरीकों के साथ एक समस्या होती है।

- प्रदर्शन अंतर्दृष्टिप्लास्टिक इनोवेशन रिसर्च ग्रुप की 2023 उद्योग रिपोर्ट के अनुसार, लेजर कटिंग राउटर सिस्टम की तुलना में गैर-धातुओं के लिए 20-30% तेज उत्पादन समय प्राप्त करती है।

पर्यावरण अंतर्दृष्टिगैर-धातु लेजर कटिंग पर्यावरण के अनुकूल है, क्योंकि यह पारंपरिक तरीकों में अक्सर उपयोग किए जाने वाले पानी या रासायनिक शीतलक की आवश्यकता को समाप्त कर देता है।

3. चुनौतियाँ और समाधान

कुछ सामग्रियां, विशेषकर एल्युमीनियम और तांबा जैसी परावर्तक धातुएं, लेजर कटिंग में अद्वितीय चुनौतियां प्रस्तुत करती हैं।

- परावर्तक Metals:

- चुनौतीउच्च परावर्तनशीलता लेजर किरण को बिखेर सकती है, जिससे दक्षता कम हो सकती है और उपकरण को नुकसान पहुंच सकता है।

- समाधान: आधुनिक फाइबर लेजर में एंटी-रिफ्लेक्शन ऑप्टिक्स और वेवलेंथ ऑप्टिमाइजेशन शामिल है, जो स्थिर और कुशल कट सुनिश्चित करता है। बीम अवशोषक को जोड़ने से परावर्तन से संबंधित नुकसान और कम हो जाता है।

- द्रव्य का गाढ़ापन:

- चुनौती20 मिमी से अधिक मोटी सामग्री को काटने के लिए उच्च लेजर शक्ति की आवश्यकता होती है और इससे अक्सर HAZ बढ़ जाता है।

- समाधानमल्टी-पास कटिंग रणनीतियाँ और हाइब्रिड लेजर सिस्टम (CO₂ और फाइबर लेजर का संयोजन) गुणवत्ता बनाए रखते हुए मोटी सामग्रियों का प्रभावी ढंग से प्रबंधन करते हैं।

ब्लेड निर्माण के लिए सामग्री का चयन

मशीन ब्लेडों के प्रदर्शन और विनिर्माण क्षमता दोनों को सुनिश्चित करने के लिए सही सामग्री का चयन महत्वपूर्ण है।

1. सामान्य सामग्री

| सामग्री | विशेषताएँ | अनुप्रयोग |

| स्टेनलेस स्टील | संक्षारण प्रतिरोधी, टिकाऊ, उच्च तन्य शक्ति | खाद्य प्रसंस्करण, औद्योगिक ब्लेड |

| कार्बन स्टील | उच्च कठोरता, उत्कृष्ट धार प्रतिधारण | औद्योगिक काटने के उपकरण, कतरनी |

| उच्च गति स्टील | गर्मी प्रतिरोधी, उच्च तापमान पर काटने की धार बरकरार रखता है | परिशुद्ध काटने के उपकरण |

उद्योग अंतर्दृष्टि: विश्व इस्पात संघ की रिपोर्ट के अनुसार, स्टेनलेस स्टील का औद्योगिक ब्लेड उत्पादन में योगदान 40% है, जो इसके संक्षारण प्रतिरोध और लेजर कटिंग तकनीक के साथ अनुकूलता के कारण है।

2. सामग्री गुणों पर लेज़र का प्रभाव

लेज़र कटिंग ब्लेड सामग्री के यांत्रिक और सतह गुणों को सीधे प्रभावित करती है:

- ताप-प्रभावित क्षेत्र (HAZ):

HAZ सामग्री प्रसंस्करण में एक महत्वपूर्ण पैरामीटर है। लेजर कटिंग के लिए, HAZ आम तौर पर 0.1 मिमी से कम होता है, जो सामग्री की सूक्ष्म संरचना को संरक्षित करता है। यह यांत्रिक कटिंग की तुलना में एक महत्वपूर्ण सुधार है, जहां HAZ 1 मिमी तक बढ़ सकता है। - सतह खुरदरापन:

लेजर कटिंग से चिकनी सतह प्राप्त होती है, जिसका खुरदरापन मान Ra 3.2μm जितना कम होता है, जिससे अतिरिक्त परिष्करण प्रक्रियाओं की आवश्यकता कम हो जाती है। - किनारे की गुणवत्ता:

लेजर-कट किनारे गड़गड़ाहट रहित होते हैं, जो असेंबली प्रक्रियाओं में सटीक फिट सुनिश्चित करते हैं। यह यांत्रिक कटिंग के विपरीत है, जिसके लिए अक्सर द्वितीयक डीबरिंग प्रक्रियाओं की आवश्यकता होती है।

शोध की मुख्य बातें: में प्रकाशित एक अध्ययन उन्नत विनिर्माण प्रक्रियाओं का जर्नल (2023) ने पाया कि लेजर कटिंग के माध्यम से उत्पादित ब्लेड पारंपरिक तरीकों का उपयोग करके निर्मित ब्लेड की तुलना में 25% अधिक टिकाऊपन और 15% लंबे समय तक धार बनाए रखने का प्रदर्शन करते हैं।

लेजर-कट ब्लेड का रखरखाव और देखभाल

लेजर-कट ब्लेड का उचित रखरखाव सर्वोत्तम प्रदर्शन, दीर्घायु और सुरक्षा सुनिश्चित करता है। रखरखाव की उपेक्षा करने से उप-इष्टतम कटिंग प्रदर्शन, बढ़ी हुई घिसावट और संभावित सुरक्षा जोखिम हो सकते हैं। नीचे, हम इन पहलुओं का अधिक विस्तार से पता लगाते हैं।

1. ब्लेड का जीवनकाल बढ़ाना

- सफाई प्रोटोकॉल:

नियमित सफाई से ब्लेड की सतह पर जमा होने वाले चिपकने वाले पदार्थ, जंग या मलबे जैसे अवशेष हट जाते हैं। औद्योगिक ब्लेड के लिए, जटिल किनारों और पैटर्न तक पहुँचने में अल्ट्रासोनिक सफाई अत्यधिक प्रभावी है। - स्नेहन अभ्यास:

काटने वाले औजारों के लिए खास तौर पर डिजाइन किए गए उच्च गुणवत्ता वाले स्नेहक घर्षण और परिचालन तनाव को कम करते हैं। उदाहरण के लिए, एक अध्ययन के अनुसार, सिंथेटिक स्नेहक पारंपरिक तेलों की तुलना में ब्लेड के जीवन को 30% तक बढ़ा देते हैं। कटिंग टूल इंजीनियरिंग जर्नल (2023). - जमा करने की अवस्था:

जंग को रोकने के लिए, ब्लेड को जलवायु-नियंत्रित, नमी-मुक्त वातावरण में संग्रहित किया जाना चाहिए। वैक्यूम-सील पैकेजिंग या एंटी-जंग पेपर लंबे समय तक भंडारण अवधि के दौरान धातु की सतहों की सुरक्षा कर सकते हैं।

2. उन्नत रखरखाव प्रथाएँ

- प्रौद्योगिकी के साथ एज मॉनिटरिंग:

जैसे उपकरणों का उपयोग करना डिजिटल प्रोफाइलोमीटर निर्माताओं को किनारे की तीक्ष्णता की निगरानी करने और नग्न आंखों से अदृश्य सूक्ष्म क्षति का पता लगाने की अनुमति देता है। ये उपकरण घिसाव के पैटर्न का आकलन कर सकते हैं और भविष्यवाणी कर सकते हैं कि कब पुनः तीक्ष्णता आवश्यक है। - आवधिक तीक्ष्णीकरण:

लेजर-कट ब्लेड के लिए, लगातार बेवल कोण और कटिंग-एज ज्यामिति सुनिश्चित करने के लिए सीएनसी ग्राइंडिंग मशीनों का उपयोग करके पुनः शार्पनिंग की जानी चाहिए। अध्ययनों से पता चलता है कि सटीक पुनः शार्पनिंग से परिचालन दक्षता 20-25% तक बढ़ जाती है। - थर्मल निरीक्षण:

लेजर कटिंग से मामूली थर्मल तनाव उत्पन्न हो सकता है। ब्लेड में गर्मी से संबंधित विकृतियों का निरीक्षण करने के लिए समय-समय पर इन्फ्रारेड कैमरे या थर्मल इमेजिंग उपकरणों का उपयोग किया जाना चाहिए।

3. दैनिक रखरखाव युक्तियाँ

| रखरखाव कार्य | आवृत्ति | मुख्य लाभ |

| ब्लेड सतह की सफाई | प्रत्येक उपयोग के बाद | संक्षारण और अवशेषों के निर्माण को रोकता है |

| दृश्य क्षति निरीक्षण | दैनिक | दरारें, चिप्स या घिसे हुए किनारों को पहले ही पहचान लेता है |

| किनारे पुनः तीखे करना | साप्ताहिक या आवश्यकतानुसार | काटने की दक्षता और परिशुद्धता बनाए रखता है |

| उचित भंडारण व्यवस्था | चल रहे | नमी और प्रदूषकों के संपर्क को कम करता है |

उद्योग के रुझान और भविष्य

लेजर कटिंग तकनीक में तेजी से प्रगति हो रही है, जिससे मशीन ब्लेड निर्माण में नवाचार को बढ़ावा मिल रहा है। उद्योग के भविष्य को आकार देने वाले कुछ प्रमुख रुझान नीचे दिए गए हैं:

1. लेजर प्रौद्योगिकी में प्रगति

- अल्ट्राफास्ट लेजर:

ये लेज़र फेमटोसेकंड रेंज (10⁻¹⁵ सेकंड) में काम करते हैं, जिससे गर्मी से प्रभावित क्षेत्रों के बिना उच्च परिशुद्धता वाली कटिंग संभव हो जाती है। यह विशेष रूप से चिकित्सा अनुप्रयोगों के लिए सूक्ष्म-स्केल वाले ब्लेड जैसी पतली या नाजुक सामग्रियों के लिए फायदेमंद है।

उद्योग अंतर्दृष्टि: अनुसंधान द्वारा फोटोनिक्स जर्नल (2023) इंगित करता है कि अल्ट्राफास्ट लेजर 40% तक की सटीकता में सुधार प्राप्त करते हैं, विशेष रूप से सिरेमिक जैसी भंगुर सामग्रियों को काटने में।

- ग्रीन लेजर:

तांबे और सोने जैसी परावर्तक धातुओं को काटने के लिए अनुकूलित तरंगदैर्ध्य के साथ, ग्रीन लेजर बेहतर बीम अवशोषण प्रदान करते हैं। 2024 तक, ग्रीन लेजर का उपयोग करने वाले निर्माता परावर्तक सामग्रियों के प्रसंस्करण में 25% उच्च दक्षता की रिपोर्ट करते हैं।

2. स्वचालन और स्मार्ट विनिर्माण

- एआई एकीकरण:

आर्टिफिशियल इंटेलिजेंस का उपयोग कटिंग पथों को अनुकूलित करने, सामग्री की बर्बादी को कम करने और मशीन के अपटाइम को बढ़ाने के लिए किया जा रहा है। AI-संचालित सिस्टम वास्तविक समय के कटिंग डेटा का विश्लेषण करके सेटिंग्स को गतिशील रूप से समायोजित कर सकते हैं, जिससे त्रुटियों में 50% तक की कमी आ सकती है। - IoT के माध्यम से पूर्वानुमानित रखरखाव:

कटिंग मशीनों में लगे इंटरनेट ऑफ थिंग्स (IoT) सेंसर लेंस और नोजल जैसे महत्वपूर्ण घटकों की निगरानी करते हैं। पूर्वानुमानित एल्गोरिदम विफलताओं से पहले रखरखाव को शेड्यूल करने के लिए इस डेटा का विश्लेषण करते हैं, जिससे डाउनटाइम में 100% तक की कमी आती है। 40%. - रोबोटिक्स और स्वचालन:

ब्लेड निर्माण में स्वचालन में लेजर कटर में सामग्री डालने और कट के बाद छंटाई के लिए रोबोटिक हैंडलिंग सिस्टम शामिल हैं। ये नवाचार प्रक्रियाओं को सुव्यवस्थित करते हैं, जिससे न्यूनतम मानवीय हस्तक्षेप के साथ 24/7 उत्पादन संभव हो पाता है।

3. लेजर कटिंग में स्थिरता

- ऊर्जा दक्षता:

आधुनिक फाइबर लेजर पारंपरिक CO₂ लेजर की तुलना में 30% कम ऊर्जा की खपत करते हैं, जिससे हरित विनिर्माण प्रक्रियाओं में योगदान मिलता है। - कम अपशिष्ट:

उन्नत नेस्टिंग एल्गोरिदम धातु शीट पर ब्लेड डिज़ाइन के लेआउट को अनुकूलित करके सामग्री की बर्बादी को कम करते हैं। नेस्टिंग से प्रति बैच 15% तक कच्चे माल की बचत हो सकती है, जैसा कि 2023 की रिपोर्ट में बताया गया है विनिर्माण समीक्षा.

4. ब्लेड निर्माण में उभरते रुझान

- हाइब्रिड कटिंग सिस्टम:

CO2 और फाइबर लेजर के संयोजन से, हाइब्रिड प्रणालियां एक ही मशीन में विविध सामग्रियों को काटने के लिए बेहतर लचीलापन प्रदान करती हैं। - माइक्रोमैन्युफैक्चरिंग अनुप्रयोग:

जैसे-जैसे उद्योगों में लघुकरण बढ़ रहा है, लेजर कटिंग प्रणालियों को माइक्रोमशीनिंग अनुप्रयोगों के लिए तैयार किया जा रहा है, जिससे 10 माइक्रोन जितनी छोटी विशेषताओं वाले ब्लेड का उत्पादन किया जा रहा है।

निष्कर्ष

लेजर कटिंग मशीन ब्लेड निर्माण में आधारशिला बन गई है, जो बेजोड़ परिशुद्धता, दक्षता और बहुमुखी प्रतिभा प्रदान करती है। नानजिंग Metal, हम उच्च गुणवत्ता प्रदान करने के लिए अत्याधुनिक लेजर प्रौद्योगिकी और 18 वर्षों की विशेषज्ञता का लाभ उठाते हैं, कस्टम-डिज़ाइन किए गए ब्लेडब्लेड निर्माण में सटीकता के अगले स्तर का अनुभव करने के लिए हमारे साथ साझेदारी करें। आज ही हमसे संपर्क करें निःशुल्क परामर्श के लिए संपर्क करें और हमारे अनुरूपित समाधानों का पता लगाएं।

संदर्भ

- लेजर इंस्टीट्यूट ऑफ अमेरिका – लेजर कटिंग प्रौद्योगिकी पर वार्षिक रिपोर्ट, 2023

- मैकिन्से मैन्युफैक्चरिंग इनसाइट्स – “स्मार्ट मैन्युफैक्चरिंग ट्रेंड्स,” 2023

- उन्नत विनिर्माण जर्नल – “उद्योग में लेजर कटिंग: सटीकता और दक्षता,” 2022

- पदार्थ विज्ञान जर्नल – “कटिंग प्रक्रियाओं में ताप-प्रभावित क्षेत्रों का प्रभाव,” 2023

- कटिंग टूल इंजीनियरिंग जर्नल– “उन्नत रखरखाव प्रथाओं के साथ उपकरण जीवनकाल को अधिकतम करना,” 2023

- फोटोनिक्स जर्नल – “फ़ेमटोसेकंड लेज़र्स: सटीक विनिर्माण को फिर से परिभाषित करना,” 2023

- विनिर्माण समीक्षा – “लेज़र कटिंग प्रक्रियाओं में स्थिरता,” 2023

- उन्नत विनिर्माण जर्नल – “लेजर सिस्टम के लिए पूर्वानुमानित रखरखाव में एआई और IoT,” 2023

- विश्व इस्पात संघ – “औद्योगिक कटिंग अनुप्रयोगों में सामग्री रुझान,” 2023