सारांश:

काटने में सटीकता उद्योगों के लिए महत्वपूर्ण है गोलाकार स्लिटिंग ब्लेड, सामग्री दक्षता से लेकर उत्पाद की गुणवत्ता तक सब कुछ प्रभावित करता है। यह लेख सही ब्लेड सामग्री का चयन करके, सेटअप को अनुकूलित करके, ब्लेड की स्थिति को बनाए रखकर और सही ब्लेड चुनकर काटने की सटीकता को बढ़ाने के प्रभावी तरीकों की खोज करता है। विश्वसनीय आपूर्तिकर्ता.

1. कटिंग की सटीकता क्यों मायने रखती है

ऐसे उद्योगों में जहां परिशुद्ध कटाई आवश्यक है, मशीन की सटीकता महत्वपूर्ण होती है। गोलाकार काटने वाला ब्लेड उत्पादकता और उत्पाद की गुणवत्ता पर महत्वपूर्ण प्रभाव डाल सकता है। सटीक कट सामग्री की बर्बादी को कम करते हैं और एक सुचारू, कुशल विनिर्माण प्रक्रिया सुनिश्चित करते हैं, विशेष रूप से कागज, पैकेजिंग और धातु जैसे उद्योगों में। इंस्टीट्यूट ऑफ मैन्युफैक्चरिंग टेक्नोलॉजी के एक अध्ययन के अनुसार, ब्लेड की परिशुद्धता में 5% की वृद्धि भी सालाना 10% तक सामग्री की बर्बादी को कम कर सकती है। ब्लेड की परिशुद्धता को प्रभावित करने वाले कारकों को समझना और सटीकता में सुधार करने के लिए रणनीतियों को लागू करना लागत को कम करके और आउटपुट की गुणवत्ता को बढ़ाकर व्यवसायों को सीधे लाभ पहुंचाता है।

2. काटने की परिशुद्धता को प्रभावित करने वाले कारक गोलाकार स्लिटिंग ब्लेड

सटीकता विभिन्न कारकों से प्रभावित होती है, जिसमें ब्लेड की सामग्री, तीक्ष्णता, घिसाव का स्तर और सेटअप की सटीकता शामिल है। इनमें से प्रत्येक क्षेत्र एक गोलाकार स्लिटिंग ब्लेड की काटने की दक्षता को बढ़ा या घटा सकता है। उच्च सटीकता बनाए रखने, सामग्री की बर्बादी को कम करने और परिचालन दक्षता को बढ़ाने के लिए इन कारकों को समझना और उनका अनुकूलन करना आवश्यक है।

2.1 ब्लेड सामग्री

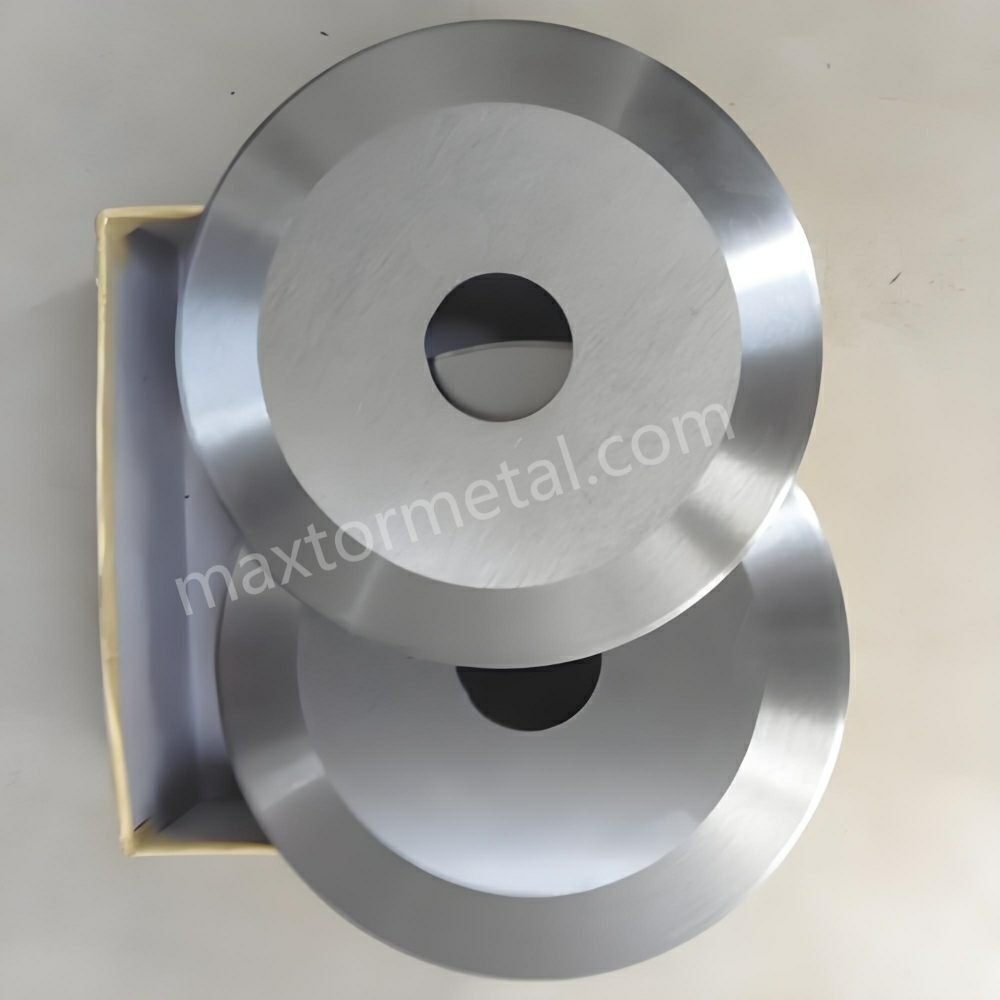

गोलाकार स्लिटिंग ब्लेड में इस्तेमाल की जाने वाली सामग्री कटिंग की सटीकता निर्धारित करने में एक प्रमुख भूमिका निभाती है। हाई-स्पीड स्टील (HSS) और कार्बाइड दो सबसे अधिक इस्तेमाल की जाने वाली सामग्री हैं। HSS ब्लेड बेहतरीन लचीलापन प्रदान करते हैं और प्रभाव के प्रति प्रतिरोधी होते हैं, जो उन्हें कागज़ या प्लास्टिक जैसी नरम सामग्रियों के लिए आदर्श बनाता है। इसके विपरीत, लगभग 90 HRC (रॉकवेल हार्डनेस स्केल) की कठोरता रेटिंग वाले कार्बाइड ब्लेड असाधारण स्थायित्व प्रदान करते हैं और धातु और कंपोजिट जैसी कठोर सामग्रियों के लिए बेहतर अनुकूल होते हैं। अध्ययनों से पता चलता है कि कार्बाइड ब्लेड घर्षण अनुप्रयोगों में मानक स्टील ब्लेड की तुलना में 10 गुना अधिक समय तक चलते हैं, जिससे प्रतिस्थापन की आवृत्ति कम हो जाती है और समय के साथ कटिंग स्थिरता बढ़ जाती है।

इसके अतिरिक्त, टंगस्टन कार्बाइड जैसी सामग्री, जो अत्यधिक कठोरता और उच्च तापमान के प्रति लचीलापन को जोड़ती है, काटने की सटीकता को और बेहतर बनाती है, खासकर चुनौतीपूर्ण या गर्मी के प्रति संवेदनशील सामग्रियों को संसाधित करते समय। उदाहरण के लिए, स्टेनलेस स्टील को काटते समय, कार्बाइड-टिप वाले ब्लेड का उपयोग करके उच्च गति वाले स्टील ब्लेड की तुलना में 15% अधिक परिशुद्धता प्राप्त की जा सकती है, क्योंकि तनाव के तहत लंबे समय तक तीक्ष्णता बनाए रखने की उनकी क्षमता होती है।

2.2 तीक्ष्णता और घिसाव का स्तर

ब्लेड की तीक्ष्णता सीधे काटने की सटीकता को प्रभावित करती है। प्रेसिजन Metalफॉर्मिंग एसोसिएशन द्वारा किए गए एक अध्ययन में पाया गया कि जब ब्लेड का घिसाव 20% से अधिक हो जाता है, तो काटने की त्रुटियाँ 25% तक बढ़ सकती हैं। एक सुस्त ब्लेड को साफ कट प्राप्त करने के लिए अधिक दबाव की आवश्यकता होती है, जिससे सामग्री के विस्थापन, किनारे के उखड़ने या अनपेक्षित मोड़ का जोखिम बढ़ जाता है। एक रखरखाव कार्यक्रम को लागू करना जिसमें नियमित रूप से ब्लेड को तेज करना या एक निश्चित संख्या में कट के बाद उसे बदलना शामिल है, ऐसी समस्याओं से बचने के लिए महत्वपूर्ण है। उदाहरण के लिए, मानक सामग्रियों के लिए हर 50,000 कट और कठिन सामग्रियों के लिए हर 20,000 कट पर एक शार्पनिंग शेड्यूल सेट करना लगातार तेज धार सुनिश्चित कर सकता है।

इसके अलावा, टाइटेनियम नाइट्राइड (TiN) और डायमंड-लाइक कार्बन (DLC) जैसे ब्लेड कोटिंग्स में प्रगति, तीक्ष्णता को बढ़ाती है और घिसाव को कम करती है। उदाहरण के लिए, TiN-लेपित ब्लेड ने उच्च-तीव्रता वाले कटिंग वातावरण में जीवनकाल में 30% की वृद्धि दिखाई है, जो ब्लेड की धार से समझौता किए बिना अधिक समय तक सटीकता बनाए रखता है।

2.3 ब्लेड सेटअप और माउंटिंग में सटीकता

जिस तरह से एक गोलाकार स्लिटिंग ब्लेड को लगाया जाता है, उसका कटिंग परिशुद्धता पर बहुत प्रभाव पड़ता है। यहां तक कि 0.1 मिमी का गलत संरेखण भी असमान कट और सामग्री की बर्बादी का कारण बन सकता है। लेजर-संरेखण उपकरणों का उपयोग करके उचित स्थापना 20% तक त्रुटि दर को कम कर सकती है, जिससे उत्पादन सटीकता में सुधार होता है। उदाहरण के लिए, लेजर-संरेखित रोटरी कतरनी ब्लेड का उपयोग करने वाली धातु-काटने वाली सुविधाओं ने किनारे के दोषों में 15% की कमी और कटिंग गति में 10% सुधार की सूचना दी।

ब्लेड का संतुलन एक और महत्वपूर्ण कारक है। एक ब्लेड जो थोड़ा भी असंतुलित या ढीला माउंटेड है, वह कंपन करेगा, जो परिशुद्धता को बाधित करता है और यांत्रिक पहनने की संभावना को बढ़ाता है। संतुलित ब्लेड माउंट प्राप्त करने के लिए अक्सर 0.5 मिमी से कम की क्लैम्पिंग बल सहनशीलता वाले परिशुद्धता धारकों का उपयोग करने की आवश्यकता होती है। इस तरह के समायोजन, हालांकि मामूली, उच्च परिशुद्धता सेटिंग्स में एक महत्वपूर्ण अंतर ला सकते हैं।

3. काटने की सटीकता में सुधार करने के लिए व्यावहारिक सुझाव

सर्कुलर स्लिटिंग ब्लेड की सटीकता में सुधार करने के लिए सही ब्लेड प्रकार का चयन करना, उपकरण और ब्लेड फिट को अनुकूलित करना और उन्नत तकनीक का लाभ उठाना आवश्यक है। ये कदम अशुद्धियों की संभावना को कम करते हैं और उत्पादन प्रक्रिया की समग्र दक्षता को बढ़ाते हैं।

3.1 सही ब्लेड प्रकार और विनिर्देशों का चयन

प्रत्येक सामग्री प्रकार के लिए उपयुक्त ब्लेड व्यास, मोटाई और किनारे के कोण का चयन करना आवश्यक है। उदाहरण के लिए, फोम या रबर जैसी नरम सामग्री काटते समय, तेज किनारे वाले कोण वाला पतला ब्लेड ड्रैग को कम कर सकता है, जिसके परिणामस्वरूप चिकनी कट होती है। इसके विपरीत, स्टील या कांच जैसी कठोर सामग्रियों के लिए, मोटे, अधिक टिकाऊ ब्लेड बेहतर होते हैं। अध्ययनों से पता चलता है कि हाथ में मौजूद सामग्री के लिए उचित रूप से निर्दिष्ट ब्लेड का उपयोग करने से काटने की सटीकता 25% तक बढ़ सकती है।

इसके अलावा, ब्लेड के किनारे की ज्यामिति काटने की सटीकता को प्रभावित करती है। उदाहरण के लिए, बेवल वाले किनारे परतदार सामग्रियों को काटने के लिए आदर्श होते हैं, क्योंकि वे प्रतिरोध को कम करते हैं। प्रत्येक तरफ 30 डिग्री के कोण वाला एक डबल-बेवल ब्लेड प्लास्टिक की सटीक कटिंग में इष्टतम परिणाम प्रदान करता है, जो सिंगल-बेवल किनारों की तुलना में लगभग 20% तक कट की गुणवत्ता में सुधार करता है।

3.2 उपकरण और ब्लेड फिट का अनुकूलन

उपकरण में ब्लेड का सटीक फिट कंपन को कम करता है, जो कटिंग में अशुद्धि का एक सामान्य कारण है। उदाहरण के लिए, ब्लेड स्थिरीकरण में समायोजन उच्च गति वाले अनुप्रयोगों में 18% तक विचलन को कम करता है। कई औद्योगिक सुविधाएं हाइड्रोलिक क्लैम्पिंग सिस्टम वाले ब्लेड होल्डर का उपयोग करके इसे प्राप्त करती हैं जो यांत्रिक क्लैंप की तुलना में अधिक स्थिरता प्रदान करते हैं। अंतर्राष्ट्रीय संघ औद्योगिक कटिंग के शोधकर्ताओं ने पाया कि हाइड्रोलिक क्लैम्पिंग सिस्टम 25% तक काटने की स्थिरता में सुधार करता है, जिससे साफ, सटीक कट सुनिश्चित होता है।

इसके अलावा, माउंटिंग सेटअप में शॉक एब्जॉर्बर का उपयोग करने से ब्लेड को और अधिक स्थिर किया जा सकता है। शॉक एब्जॉर्बर कंपन को कम करते हैं और ब्लेड के दबाव को समान बनाए रखने में मदद करते हैं, जो विशेष रूप से उच्च गति वाले अनुप्रयोगों में फायदेमंद होता है, जहां मामूली कंपन भी सामग्री को बर्बाद कर सकता है।

3.3 उच्च परिशुद्धता के लिए उन्नत कटिंग प्रौद्योगिकी

अपनाने उन्नत प्रौद्योगिकी जैसे स्वचालित ब्लेड पोजिशनिंग या लेजर-गाइडेड कटिंग सिस्टम सटीकता को बहुत बढ़ा देते हैं। स्वचालित सिस्टम ब्लेड की स्थिति को अत्यधिक सटीकता के साथ समायोजित करते हैं, सामग्री की मोटाई में मामूली बदलाव को भी ध्यान में रखते हैं। ये सिस्टम विशेष रूप से धातुकर्म और ऑटोमोटिव उद्योगों में प्रभावी हैं, जहाँ सहनशीलता को अक्सर ± 0.05 मिमी के भीतर होना चाहिए। ऐसी तकनीक का उपयोग करने वाली सुविधाओं ने 30% द्वारा सटीकता में सुधार की सूचना दी है, जबकि सामग्री अपशिष्ट में भी कमी हासिल की है।

लेजर-निर्देशित प्रणालियाँ एक और मूल्यवान उपकरण हैं, विशेष रूप से गैर-समान सामग्रियों को काटने या नाजुक सब्सट्रेट के साथ काम करने के लिए। लेजर मार्गदर्शन न केवल दृश्य संरेखण में सुधार करता है बल्कि ब्लेड के गलत संरेखण से बचने में भी मदद करता है, जिसके परिणामस्वरूप अधिक सटीक कट और कम पुनर्रचना होती है। कपड़ा निर्माण में, जहाँ कपड़े के किनारे की सटीकता महत्वपूर्ण है, लेजर-निर्देशित गोलाकार ब्लेड 15% तक की त्रुटियों को कम करते हैं।

4. ब्लेड रखरखाव: जीवन विस्तार और सटीकता सुनिश्चित करना

सटीकता बनाए रखने और महंगे प्रतिस्थापन को रोकने के लिए अपने गोलाकार स्लिटिंग ब्लेड की स्थिति को बनाए रखना आवश्यक है। उचित रखरखाव दिनचर्या और अनुसूचित प्रतिस्थापन डाउनटाइम को कम करते हैं और परिचालन दक्षता को बढ़ाते हैं।

4.1 नियमित रखरखाव और निरीक्षण

इष्टतम प्रदर्शन के लिए नियमित निरीक्षण और रखरखाव महत्वपूर्ण है। अध्ययनों से पता चलता है कि नियमित सफाई और स्नेहन ब्लेड के जीवनकाल को 40% तक बढ़ा सकता है। धूल, मलबे और अवशेषों का निर्माण ब्लेड को तेज़ी से सुस्त कर सकता है और इसकी दक्षता को कम कर सकता है। उदाहरण के लिए, खाद्य पैकेजिंग अनुप्रयोगों में, जहाँ ब्लेड अक्सर चिपकने वाली सामग्री को काटते हैं, हर 10,000 कट के बाद ब्लेड को साफ करने से काटने की सटीकता बनाए रखने, स्वच्छता में सुधार करने और पहनने को कम करने में मदद मिलती है।

इसके अतिरिक्त, स्नेहक लगाने से घर्षण कम होता है और ब्लेड की तीक्ष्णता बढ़ती है। धातु काटने में, नियमित स्नेहन से घिसाव लगभग 25% कम हो जाता है, जिससे चिकनी कटाई और कम प्रतिस्थापन लागत संभव होती है।

4.2 अनुसूचित ब्लेड प्रतिस्थापन

हर ब्लेड की एक सीमित आयु होती है, चाहे उसका रखरखाव कुछ भी हो। अपनी इष्टतम पहनने की सीमा से परे इस्तेमाल किए गए ब्लेड अक्सर अनियमित कट बनाते हैं, जिससे उत्पादन की गुणवत्ता और अपशिष्ट पदार्थ कम हो सकते हैं। उद्योग मानक हर तीन महीने में या एक निश्चित संख्या में कट के बाद ब्लेड बदलने का सुझाव देते हैं - जो भी पहले हो। हाल ही में हुए एक उद्योग सर्वेक्षण से पता चला है कि 90-दिन के ब्लेड प्रतिस्थापन शेड्यूल का पालन करने वाली कंपनियों को 20% कम कटिंग त्रुटियाँ मिलती हैं, जिससे महंगे पुनर्कार्य कम होते हैं और दक्षता में सुधार होता है।

5. उच्च गुणवत्ता वाले सर्कुलर स्लिटिंग का चयन करना ब्लेड आपूर्तिकर्ता

ब्लेड की निरंतर गुणवत्ता सुनिश्चित करने के लिए आपूर्तिकर्ता का चयन महत्वपूर्ण है। उच्च गुणवत्ता वाले आपूर्तिकर्ता आमतौर पर कठोर उद्योग मानकों को पूरा करने के लिए परीक्षण की गई सामग्री प्रदान करते हैं और विशिष्ट अनुप्रयोगों के लिए सर्वोत्तम ब्लेड प्रकारों पर मार्गदर्शन प्रदान कर सकते हैं।

5.1 गुणवत्ता आश्वासन और अनुपालन का मूल्यांकन

आपूर्तिकर्ता का चयन करते समय, गुणवत्ता प्रमाणपत्रों पर ध्यान दें जैसे आईएसओ 9001, जो गुणवत्ता और स्थिरता के प्रति प्रतिबद्धता को दर्शाता है। ISO प्रमाणन वाले आपूर्तिकर्ताओं में अक्सर कठोर गुणवत्ता नियंत्रण प्रक्रियाओं के कारण दोष दर कम होती है। उदाहरण के लिए, ISO-प्रमाणित आपूर्तिकर्ताओं के साथ विशेष रूप से काम करने वाले विनिर्माण संयंत्रों ने अपने ब्लेड की विश्वसनीयता के कारण उत्पादन सटीकता में 15% की वृद्धि की सूचना दी।

5.2 प्रौद्योगिकी और नवाचार को प्राथमिकता देना

उन्नत विनिर्माण प्रौद्योगिकियों में निवेश करने वाला आपूर्तिकर्ता बेहतर स्थायित्व और परिशुद्धता के साथ ब्लेड प्रदान कर सकता है। आधुनिक उत्पादन विधियाँ, जैसे कि सीएनसी मशीनिंग और लेजर-कटिंग तकनीकें, यह सुनिश्चित करती हैं कि ब्लेड उच्च सहनशीलता के साथ निर्मित हों। अध्ययनों से पता चलता है कि सीएनसी मशीनिंग से उत्पादित ब्लेड स्थायित्व में 20% की वृद्धि प्रदर्शित करते हैं, जो लंबी अवधि में अधिक सटीक कट प्रदान करते हैं।

5.3 ग्राहक सहायता और सेवा गारंटी

विश्वसनीय ग्राहक सहायता एक आवश्यक विचार है। आपूर्तिकर्ता जो ब्लेड अनुकूलन और तकनीकी सहायता सहित व्यापक बिक्री के बाद की सेवाएं प्रदान करते हैं, वे अतिरिक्त मूल्य प्रदान करते हैं जो ग्राहकों को बेहतर कटिंग परिणाम प्राप्त करने में मदद करता है। समर्पित ग्राहक सहायता और ब्लेड प्रतिस्थापन सेवाओं वाली कंपनियों को डाउनटाइम में कमी और किसी भी ब्लेड समस्या के लिए तत्काल समाधान के कारण उत्पादन दक्षता में 10% की वृद्धि का अनुभव होता है।

6. निष्कर्ष: परिशुद्धता के माध्यम से दक्षता बढ़ाना

अपनी सटीकता में सुधार करें गोलाकार काटने वाला ब्लेड संचालन आपकी समग्र दक्षता, उत्पाद की गुणवत्ता और सामग्री के उपयोग को बहुत बढ़ा सकता है। उचित ब्लेड सामग्री का चयन करके, सटीक सेटअप सुनिश्चित करके और नियमित रूप से ब्लेड का रखरखाव करके, कंपनियाँ लंबे ब्लेड जीवन और काटने में बेहतर सटीकता का आनंद ले सकती हैं।

साझेदारी उच्च गुणवत्ता वाला आपूर्तिकर्ता यह आपको यह भी आश्वासन देता है कि आपको अपनी विशिष्ट आवश्यकताओं के लिए उपयुक्त विश्वसनीय, टिकाऊ ब्लेड मिलेंगे, जिससे उत्पादन में निरंतर सटीकता आएगी। सटीक कटिंग प्रक्रियाओं पर भरोसा करने वाले व्यवसायों के लिए, ये रणनीतियाँ प्रतिस्पर्धी बने रहने और असाधारण गुणवत्ता प्रदान करने के लिए आवश्यक हैं।