Ringkasan:

Ketepatan dalam pemotongan sangat penting bagi industri yang menggunakan pisau pemotong melingkar, yang memengaruhi segala hal mulai dari efisiensi material hingga kualitas produk. Artikel ini membahas cara-cara efektif untuk meningkatkan akurasi pemotongan dengan memilih material bilah yang tepat, mengoptimalkan pengaturan, menjaga kondisi bilah, dan memilih pemasok yang dapat diandalkan.

1. Mengapa Akurasi Pemotongan Itu Penting

Dalam industri di mana pemotongan presisi sangat penting, keakuratan pisau pemotong melingkar dapat berdampak signifikan pada produktivitas dan kualitas produk. Pemotongan yang presisi mengurangi limbah material dan memastikan proses produksi yang lancar dan efisien, khususnya dalam industri seperti kertas, pengemasan, dan logam. Menurut sebuah studi oleh Institute of Manufacturing Technology, peningkatan presisi bilah sebesar 5% pun dapat menurunkan limbah material hingga 10% per tahun. Memahami faktor-faktor yang memengaruhi presisi bilah dan menerapkan strategi untuk meningkatkan akurasi secara langsung menguntungkan bisnis dengan mengurangi biaya dan meningkatkan kualitas hasil.

2. Faktor-Faktor Yang Mempengaruhi Ketepatan Pemotongan Pisau Pemotong Lingkaran

Presisi dipengaruhi oleh berbagai faktor, termasuk bahan bilah, ketajaman, tingkat keausan, dan keakuratan pengaturan. Masing-masing area ini dapat meningkatkan atau mengurangi efisiensi pemotongan bilah pemotong melingkar. Memahami dan mengoptimalkan faktor-faktor ini sangat penting untuk mempertahankan akurasi tinggi, mengurangi pemborosan material, dan meningkatkan efisiensi operasional.

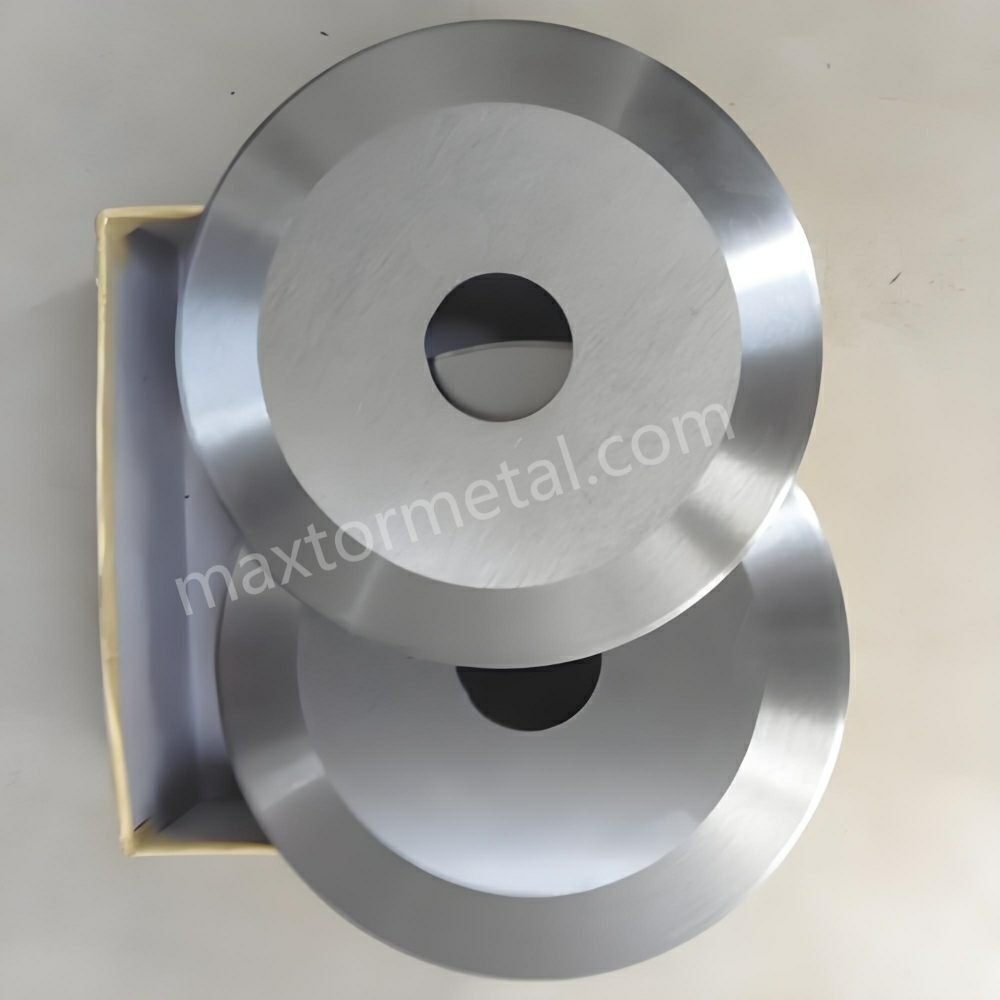

2.1 Bahan Pisau

Bahan yang digunakan pada bilah pemotong melingkar berperan besar dalam menentukan presisi pemotongan. Baja kecepatan tinggi (HSS) dan karbida adalah dua bahan yang paling umum digunakan. Bilah HSS menawarkan fleksibilitas yang sangat baik dan tahan terhadap benturan, sehingga ideal untuk bahan yang lebih lunak seperti kertas atau plastik. Sebaliknya, bilah karbida, dengan tingkat kekerasan sekitar 90 HRC (Rockwell Hardness Scale), memberikan daya tahan yang luar biasa dan lebih cocok untuk bahan yang lebih keras seperti logam dan komposit. Studi mengungkapkan bahwa bilah karbida bertahan hingga 10 kali lebih lama daripada bilah baja standar dalam aplikasi abrasif, mengurangi frekuensi penggantian dan meningkatkan konsistensi pemotongan dari waktu ke waktu.

Selain itu, material seperti tungsten karbida, yang memadukan kekerasan ekstrem dan ketahanan terhadap suhu tinggi, semakin meningkatkan akurasi pemotongan, terutama saat memproses material yang sulit atau sensitif terhadap panas. Misalnya, saat memotong baja tahan karat, penggunaan bilah berujung karbida dapat mencapai presisi 15% yang lebih tinggi dibandingkan dengan bilah baja kecepatan tinggi, karena kemampuannya mempertahankan ketajaman lebih lama di bawah tekanan.

2.2 Ketajaman dan Tingkat Keausan

Ketajaman bilah pisau secara langsung memengaruhi akurasi pemotongan. Sebuah studi oleh Precision Metalforming Association menemukan bahwa kesalahan pemotongan dapat meningkat hingga 25% saat keausan bilah pisau melebihi 20%. Bilah pisau yang tumpul memerlukan tekanan lebih besar untuk mendapatkan potongan yang bersih, sehingga meningkatkan risiko perpindahan material, tepi pisau yang berjumbai, atau lengkungan yang tidak diinginkan. Menerapkan jadwal perawatan yang melibatkan penajaman atau penggantian bilah pisau secara rutin setelah sejumlah pemotongan tertentu sangat penting untuk menghindari masalah tersebut. Misalnya, menetapkan jadwal penajaman setiap 50.000 pemotongan untuk material standar dan setiap 20.000 pemotongan untuk material yang lebih keras dapat memastikan ketajaman yang konsisten.

Selain itu, kemajuan dalam pelapisan bilah, seperti titanium nitrida (TiN) dan karbon mirip berlian (DLC), meningkatkan ketajaman dan mengurangi keausan. Bilah berlapis TiN, misalnya, telah menunjukkan peningkatan masa pakai 30% dalam lingkungan pemotongan berintensitas tinggi, mempertahankan presisi dalam jangka waktu lebih lama tanpa mengorbankan ketajaman bilah.

2.3 Ketepatan dalam Pengaturan dan Pemasangan Blade

Cara pemasangan bilah pemotong melingkar memiliki dampak besar pada presisi pemotongan. Bahkan ketidaksejajaran 0,1 mm dapat mengakibatkan pemotongan yang tidak rata dan pemborosan material. Pemasangan yang tepat menggunakan alat penyelarasan laser dapat mengurangi tingkat kesalahan hingga 20%, sehingga meningkatkan akurasi produksi. Misalnya, fasilitas pemotongan logam yang menggunakan bilah geser putar yang disejajarkan dengan laser melaporkan pengurangan cacat tepi sebesar 15% dan peningkatan kecepatan pemotongan sebesar 10%.

Keseimbangan bilah merupakan faktor penting lainnya. Bilah yang sedikit tidak seimbang atau terpasang longgar akan bergetar, yang mengganggu presisi dan meningkatkan kemungkinan keausan mekanis. Untuk mendapatkan dudukan bilah yang seimbang, sering kali diperlukan penggunaan dudukan presisi dengan toleransi gaya penjepit kurang dari 0,5 mm. Penyesuaian tersebut, meskipun kecil, dapat membuat perbedaan yang signifikan dalam pengaturan presisi tinggi.

3. Tips Praktis untuk Meningkatkan Ketepatan Pemotongan

Untuk meningkatkan akurasi bilah pemotong melingkar, diperlukan pemilihan jenis bilah yang tepat, pengoptimalan peralatan dan kesesuaian bilah, serta pemanfaatan teknologi canggih. Langkah-langkah ini mengurangi kemungkinan ketidakakuratan dan meningkatkan efisiensi keseluruhan proses produksi.

3.1 Memilih Jenis dan Spesifikasi Pisau yang Tepat

Memilih diameter, ketebalan, dan sudut tepi bilah yang tepat untuk setiap jenis material sangatlah penting. Misalnya, saat memotong material lunak seperti busa atau karet, bilah yang lebih tipis dengan sudut tepi yang lebih tajam dapat meminimalkan hambatan, sehingga menghasilkan potongan yang lebih halus. Sebaliknya, untuk material yang lebih keras seperti baja atau kaca, bilah yang lebih tebal dan lebih tahan lama lebih disukai. Studi menunjukkan bahwa menggunakan bilah yang ditentukan dengan tepat untuk material yang ada dapat meningkatkan presisi pemotongan hingga 25%.

Selain itu, geometri tepi bilah memengaruhi akurasi pemotongan. Misalnya, tepi miring ideal untuk memotong material berlapis, karena meminimalkan hambatan. Bilah bevel ganda dengan sudut 30 derajat di setiap sisi memberikan hasil optimal dalam pemotongan plastik yang presisi, meningkatkan kualitas pemotongan sekitar 20% dibandingkan dengan tepi bevel tunggal.

3.2 Mengoptimalkan Peralatan dan Kesesuaian Blade

Kesesuaian bilah dengan peralatan yang tepat mengurangi getaran, penyebab umum ketidakakuratan pemotongan. Misalnya, penyesuaian dalam stabilisasi bilah mengurangi deviasi hingga 18% dalam aplikasi kecepatan tinggi. Banyak fasilitas industri mencapai hal ini dengan menggunakan dudukan bilah dengan sistem penjepit hidrolik yang memberikan stabilitas lebih tinggi dibandingkan dengan penjepit mekanis. Sebuah studi oleh Asosiasi Internasional Pemotongan Industri menemukan bahwa sistem penjepit hidrolik meningkatkan stabilitas pemotongan hingga 25%, memastikan pemotongan yang bersih dan akurat.

Selain itu, penggunaan peredam kejut pada pengaturan pemasangan dapat lebih menstabilkan bilah. Peredam kejut mengurangi osilasi dan membantu menjaga tekanan bilah secara merata, yang sangat bermanfaat dalam aplikasi kecepatan tinggi di mana getaran kecil sekalipun dapat menyebabkan pemborosan material.

3.3 Teknologi Pemotongan Canggih untuk Presisi Lebih Tinggi

Mengadopsi teknologi canggih seperti pemosisian bilah otomatis atau sistem pemotongan berpemandu laser sangat meningkatkan presisi. Sistem otomatis menyesuaikan posisi bilah dengan akurasi ekstrem, memperhitungkan bahkan variasi kecil dalam ketebalan material. Sistem ini sangat efektif dalam industri pengerjaan logam dan otomotif, di mana toleransi sering kali perlu berada dalam kisaran ±0,05 mm. Fasilitas yang menggunakan teknologi tersebut telah melaporkan peningkatan akurasi sebesar 30%, sementara juga mencapai pengurangan limbah material.

Sistem berpemandu laser merupakan alat lain yang berharga, terutama untuk memotong bahan yang tidak seragam atau bekerja dengan substrat yang halus. Pemandu laser tidak hanya meningkatkan kesejajaran visual tetapi juga membantu menghindari ketidaksejajaran bilah, sehingga menghasilkan pemotongan yang lebih presisi dan mengurangi pengerjaan ulang. Dalam produksi tekstil, di mana presisi tepi kain sangat penting, bilah melingkar berpemandu laser mengurangi kesalahan hingga 15%.

4. Perawatan Blade: Memperpanjang Umur dan Memastikan Akurasi

Menjaga kondisi bilah pemotong melingkar Anda sangat penting untuk mempertahankan presisi dan mencegah penggantian yang mahal. Rutinitas perawatan yang tepat dan penggantian terjadwal meminimalkan waktu henti dan meningkatkan efisiensi operasional.

4.1 Perawatan dan Inspeksi Berkala

Pemeriksaan dan perawatan rutin sangat penting untuk kinerja yang optimal. Studi menunjukkan bahwa pembersihan dan pelumasan rutin dapat memperpanjang umur bilah hingga 40%. Debu, kotoran, dan residu yang menumpuk dapat menumpulkan bilah lebih cepat dan mengurangi efisiensinya. Misalnya, dalam aplikasi pengemasan makanan, di mana bilah sering memotong bahan perekat, membersihkan bilah setelah setiap 10.000 pemotongan terbukti dapat mempertahankan akurasi pemotongan, meningkatkan kebersihan, dan mengurangi keausan.

Selain itu, penggunaan pelumas mengurangi gesekan dan memperpanjang ketajaman bilah. Dalam pemotongan logam, pelumasan rutin mengurangi keausan sekitar 25%, sehingga menghasilkan pemotongan yang lebih halus dan biaya penggantian yang lebih rendah.

4.2 Penggantian Blade Terjadwal

Setiap bilah memiliki masa pakai yang terbatas, terlepas dari perawatannya. Bilah yang digunakan melebihi batas keausan optimalnya sering kali menghasilkan potongan yang tidak teratur, yang dapat mengurangi kualitas produksi dan bahan limbah. Standar industri menyarankan penggantian bilah setiap tiga bulan atau setelah sejumlah pemotongan tertentu—mana yang lebih dulu. Survei industri baru-baru ini mengungkapkan bahwa perusahaan yang mengikuti jadwal penggantian bilah selama 90 hari mengalami lebih sedikit kesalahan pemotongan, meminimalkan pengerjaan ulang yang mahal, dan meningkatkan efisiensi.

5. Memilih Mesin Pemotong Lingkaran Berkualitas Tinggi Pemasok Pisau

Pemilihan pemasok sangat penting untuk memastikan kualitas bilah yang konsisten. Pemasok berkualitas tinggi biasanya menyediakan bahan yang telah diuji untuk memenuhi standar industri yang ketat dan dapat menawarkan panduan tentang jenis bilah terbaik untuk aplikasi tertentu.

5.1 Mengevaluasi Jaminan Kualitas dan Kepatuhan

Saat memilih pemasok, carilah sertifikasi kualitas seperti Standar ISO 9001, yang menunjukkan komitmen terhadap kualitas dan konsistensi. Pemasok dengan sertifikasi ISO sering kali memiliki tingkat cacat yang lebih rendah karena proses pengendalian kualitas yang ketat. Misalnya, pabrik manufaktur yang bekerja secara eksklusif dengan pemasok bersertifikat ISO melaporkan peningkatan akurasi produksi sebesar 15% karena keandalan bilahnya.

5.2 Memprioritaskan Teknologi dan Inovasi

Pemasok yang berinvestasi dalam teknologi manufaktur canggih dapat menawarkan bilah dengan daya tahan dan presisi yang unggul. Metode produksi modern, seperti pemesinan CNC dan teknologi pemotongan laser, memastikan bahwa bilah diproduksi dengan toleransi yang tinggi. Studi menunjukkan bahwa bilah yang diproduksi dengan pemesinan CNC menunjukkan peningkatan daya tahan sebesar 20%, sehingga menghasilkan pemotongan yang lebih presisi dalam jangka waktu yang lebih lama.

5.3 Dukungan Pelanggan dan Jaminan Layanan

Dukungan pelanggan yang andal merupakan pertimbangan penting. Pemasok yang menawarkan layanan purnajual yang komprehensif, termasuk kustomisasi bilah dan dukungan teknis, memberikan nilai tambah yang membantu pelanggan mencapai hasil pemotongan yang lebih baik. Perusahaan dengan layanan dukungan pelanggan dan penggantian bilah yang berdedikasi mengalami peningkatan efisiensi produksi sebesar 10% karena berkurangnya waktu henti dan solusi langsung untuk setiap masalah bilah.

6. Kesimpulan: Meningkatkan Efisiensi melalui Ketepatan

Meningkatkan ketepatan Anda pisau pemotong melingkar Operasional yang tepat dapat meningkatkan efisiensi, kualitas produk, dan penggunaan material secara keseluruhan. Dengan memilih material bilah yang tepat, memastikan pengaturan yang akurat, dan merawat bilah secara teratur, perusahaan dapat menikmati masa pakai bilah yang lebih lama dan akurasi pemotongan yang lebih baik.

Bermitra dengan pemasok berkualitas tinggi lebih jauh lagi memastikan bahwa Anda menerima bilah yang andal dan tahan lama yang sesuai dengan kebutuhan spesifik Anda, yang menghasilkan presisi yang konsisten dalam produksi. Bagi bisnis yang mengandalkan proses pemotongan yang presisi, strategi ini penting untuk tetap kompetitif dan memberikan kualitas yang luar biasa.