Karbida sangat penting untuk pisau dan bilah industri modern. Banyak industri membutuhkan pisau khusus yang memotong secara efisien dan mempertahankan ketajaman. Pisau baja dengan karbida dapat bertahan dalam penggunaan berulang di lingkungan yang keras. Pabrik mengandalkan bilah pisau yang berkinerja konsisten, bahkan dalam penggunaan berat. Karbida memperkuat baja, mencegahnya cepat aus, yang membantu bilah pisau lebih awet dan mengurangi biaya penggantian. Para produsen sering memilih baja untuk bilah pisau khusus karena kekuatan dan kekerasannya. Karbida memastikan pisau industri memberikan kinerja yang andal setiap kali digunakan.

Poin-poin Utama

- Karbida membentuk lapisan karbida keras pada bilah baja. Hal ini membuat bilah lebih kuat, lebih tajam, dan lebih awet untuk pekerjaan berat. Karbida lain seperti tungsten dan vanadium membuat bilah lebih keras. Karbida juga membantu bilah lebih tahan terhadap kerusakan dan menghasilkan potongan yang lebih baik. Proses karbida menggunakan langkah-langkah pencampuran, pemanasan, dan pelapisan yang cermat. Hal ini membuat permukaan bilah lebih keras. Artinya, Anda tidak perlu sering-sering mengasah atau mengganti bilah. Bilah karbida menghemat biaya karena lebih awet. Bilah karbida juga memotong lebih presisi dan lebih murah perawatannya dibandingkan bilah baja biasa. Banyak industri menggunakan bilah karbida untuk hasil yang lebih baik. Industri-industri ini antara lain kertas, tekstil, daur ulang, dan otomotif. Bilah karbida membantu industri-industri ini bekerja lebih baik dan menghemat biaya.

Dasar-dasar Karbida

Apa Itu Karbida

Karbida berarti melapisi bilah dengan lapisan karbida keras. Hal ini membuat baja biasa atau baja karbon tinggi jauh lebih kuat. Karbida membantu bilah memotong lebih baik dan lebih awet. Lapisan karbida ini biasanya terbuat dari tungsten karbida atau material kuat lainnya. Lapisan ini menempel pada bilah menggunakan metode khusus seperti metalurgi serbuk atau penyemprotan termal.

Material karbida memiliki karakteristik khusus yang membuatnya cocok untuk pabrik. Tabel di bawah ini menunjukkan fakta penting tentang penggunaan karbida pada bilah:

| Milik | Deskripsi / Nilai |

|---|---|

| Komposisi | Campuran dari karbida tungsten dalam logam kobalt |

| Kekerasan | 1700–2400 HK (kekerasan Knoop) |

| Kepadatan | 15.630 kg/m³ |

| Modulus Young | 668 GPa |

| Kekuatan Tarik | Tekanan 344 MPa |

| Kekuatan Tekan | 2683–2958 MPa |

| Titik lebur | 2777 derajat celcius |

| Konduktivitas Termal | 86 W/mK pada 100°C |

| Ketahanan Aus | Sangat baik dalam menghentikan keausan |

| Ketahanan Kimia | Tahan terhadap karat dan bahan kimia dengan baik |

| Proses Manufaktur | Metalurgi serbuk: karburisasi, pencampuran, pengepresan, sintering, penyelesaian |

| Kesesuaian Aplikasi | Kekerasan tinggi, ketahanan aus, kekuatan, tahan panas dan karat |

Karbida membantu bilah tetap tajam dan kuat untuk waktu yang lama. Hal ini sangat penting untuk bilah baja karbon tinggi. Karbida memungkinkan bilah menangani pekerjaan berat dan penggunaan berat.

Jenis Karbida

Pisau industri menggunakan berbagai jenis karbida untuk hasil terbaik. Setiap jenis memiliki kekuatan kekerasan dan ketahanan ausnya sendiri. Karbida yang paling umum untuk pisau adalah:

| Jenis Karbida | Komposisi/Penunjukan Khas | Kekerasan (Vickers) | Catatan tentang Kekerasan dan Penggunaan |

|---|---|---|---|

| Karbida Kromium | M7C3, M23C6 | Sedang | Digunakan pada baja tahan karat dan baja tahan aus |

| Karbida Vanadium | VC | Sangat Tinggi | Sangat keras, membantu bilah bertahan lebih lama |

| Karbida Tungsten | WC, W2C | Sangat Tinggi | Sangat keras, digunakan pada bilah pemotong cepat |

| Karbida Niobium | NBC | Sangat Tinggi | Sangat keras, membantu menghentikan keausan |

| Karbida Titanium | TiC | Sangat Tinggi | Keras, membantu bilah menahan keausan |

Karbida tungsten adalah pilihan utama untuk berbagai keperluan. mencampur tungsten dan karbon, terkadang dengan kobalt, untuk kekuatan ekstra. Bilah karbida padat yang terbuat dari bahan ini tahan lama dan dapat memotong dengan baik. Para pembuat juga menggunakan karbida vanadium, niobium, dan titanium untuk membuat bilah lebih kuat. Jenis karbida bergantung pada apa yang dibutuhkan bilah, seperti memotong benda keras atau menerima pukulan kuat.

Mata pisau karbida padat tetap tajam lebih lama daripada mata pisau baja. Mata pisau ini bekerja dengan baik di tempat yang cepat dan panas, seperti pemotongan logam, pengerjaan kayu, dan pertambangan. Mata pisau baja karbon tinggi dengan lapisan karbida juga lebih awet dan membutuhkan lebih sedikit perawatan.

Karbida vs. Perawatan Lainnya

Karbida lebih baik daripada banyak cara lain untuk merawat permukaan bilah. Perlakuan panas dapat membuat baja lebih keras, tetapi tidak bertahan lama seperti pelapisan karbida. Bilah karbida padat dan berlapis karbida bekerja lebih baik daripada baja biasa untuk pekerjaan berat.

Perawatan lain, seperti PVD dan pelapisan berlian, juga membantu, tetapi memiliki keterbatasan. PVD memberikan lapisan tipis dan keras pada bilah pisau untuk mengurangi gesekan dan menjaganya tetap tajam. Pelapisan berlian adalah yang paling keras, tetapi dapat rusak saat panas. PACVD adalah cara yang lebih murah untuk melindungi bilah karbida dan membuatnya lebih awet.

Catatan: Mata pisau karbida semen sangat kuat dan tahan aus. Mata pisau ini tetap tajam dan kuat untuk waktu yang lama. Ini berarti Anda tidak perlu sering menggantinya. Mata pisau ini menghemat biaya dan bekerja lebih baik daripada mata pisau baja biasa untuk pekerjaan berat.

Perawatan mekanis, seperti pembersihan peening lebar, dapat membuat perkakas karbida lebih kuat. Perawatan ini membantu lapisan menempel lebih baik dan membuat perkakas lebih awet dibandingkan bilah karbida yang tidak dirawat.

Cara Kerja Karbida

Proses Aplikasi Karbida

Pembuatan bilah industri dengan karbida membutuhkan banyak langkah cermat. Setiap langkah membantu bilah menjadi lebih keras dan lebih awet. Para pekerja menggunakan mesin khusus untuk mengontrol setiap bagian proses.

- Persiapan Bahan BakuPara pekerja memilih bubuk tungsten karbida dan kobalt terbaik. Bubuk-bubuk ini merupakan bagian utama dari lapisan karbida.

- Pencampuran dan Pemadatan SerbukBubuk-bubuknya tercampur dengan sangat baik. Mesin-mesin menekan campuran tersebut menjadi bentuk-bentuk tertentu.

- SinteringPotongan-potongan yang telah dibentuk dimasukkan ke dalam oven panas. Panas tersebut membuat bubuk-bubuk tersebut saling menempel dan menjadi kuat.

- Finishing dan PenggilinganMesin mengasah dan menghaluskan bilah pisau. Perkakas berlian membantu membentuk bilah pisau dengan tepat.

- Perawatan Ujung PemotonganPekerja menggunakan sikat dengan silikon karbida. Langkah ini memperkuat dan membersihkan tepian.

- Kontrol Kualitas yang Ketat: Alat khusus memeriksa masalah. Setiap bilah harus keras dan ukurannya tepat.

Tips Keselamatan: Pekerja mengenakan kacamata pengaman dan pelindung wajah. Mereka membersihkan dan memeriksa peralatan sebelum dan sesudah digunakan. Ini menjaga keselamatan semua orang dan mencegah kerusakan.

Proses ini menghasilkan bilah yang sangat keras di bagian luar. Pengerjaan yang cermat membantu bilah lebih awet dan lebih sedikit membutuhkan perbaikan.

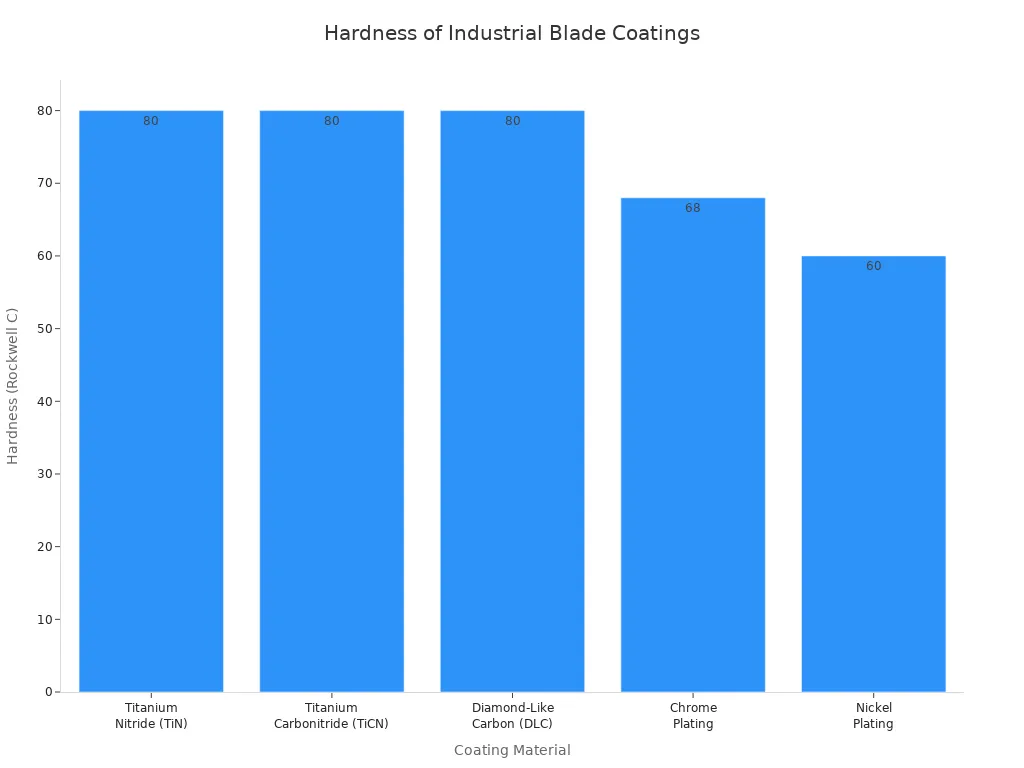

Pelapis Pisau Industri

Pelapis bilah industri membantu bilah baja dan baja karbon tinggi bekerja lebih baik. Produsen memilih pelapis berdasarkan tingkat kekerasan dan ketangguhan yang dibutuhkan. Pelapis yang paling umum digunakan adalah tungsten karbida, titanium karbida, dan kromium karbida. Masing-masing pelapis memberikan manfaat yang berbeda pada bilah.

| Bahan Pelapis | Kekerasan (Rockwell C) | Properti & Perbedaan Utama | Aplikasi Umum |

|---|---|---|---|

| Titanium Nitrida (TiN) | Hingga ~80 RC | Menjadikan bilah pisau lebih keras dan kuat; Disetujui FDA; tidak terlalu lengket. | Pengemasan, penanganan makanan |

| Titanium Karbonitrida (TiCN) | ~80 RC | Mencegah keausan, mengurangi gesekan, tahan pecah, dan melekat dengan baik. | Peralatan industri, pengemasan, bedah |

| Karbon seperti berlian (DLC) | 80 RC+ | Sangat halus, kuat, dan anti karat; warna hitam. | Industri berat, pengolahan makanan |

| PTFE (Teflon) | Polimer | Tidak lengket, gesekan rendah, menahan air; disetujui FDA; dapat terkelupas. | Penanganan makanan, pengemasan |

| Pelapisan Krom | 66-70 RC | Membuat bilah lebih keras dan mencegah karat; tidak sekeras TiN atau DLC; biayanya lebih murah. | Pisau industri umum |

| Pelapisan Nikel | 58-62 RC | Sedang keras dan menghentikan karat; baik untuk makanan; tidak sekuat itu. | Penanganan makanan, pisau umum |

| Nikel Oksida | Tidak tersedia | Menghentikan karat dan mengurangi gesekan; baik untuk tempat basah. | Penanganan makanan, pengolahan makanan laut |

Penyemprotan termal, penyemprotan plasma, dan deposisi uap kimia adalah beberapa cara untuk melapisi bilah pisau. Misalnya, penyemprotan termal menggunakan panas untuk merekatkan karbida ke bilah pisau. Hal ini menghasilkan lapisan kuat yang melindungi bilah pisau dari kerusakan. Lapisan yang tepat menjaga bilah pisau tetap tajam dan kuat, bahkan dalam pekerjaan berat.

Pelapis bilah pisau membantu bilah pisau lebih awet dan mencegah karat serta keausan. Bilah pisau karbida padat dan bilah baja berlapis karbida akan semakin baik dengan pelapis ini. Keduanya bekerja dengan baik di medan yang sulit.

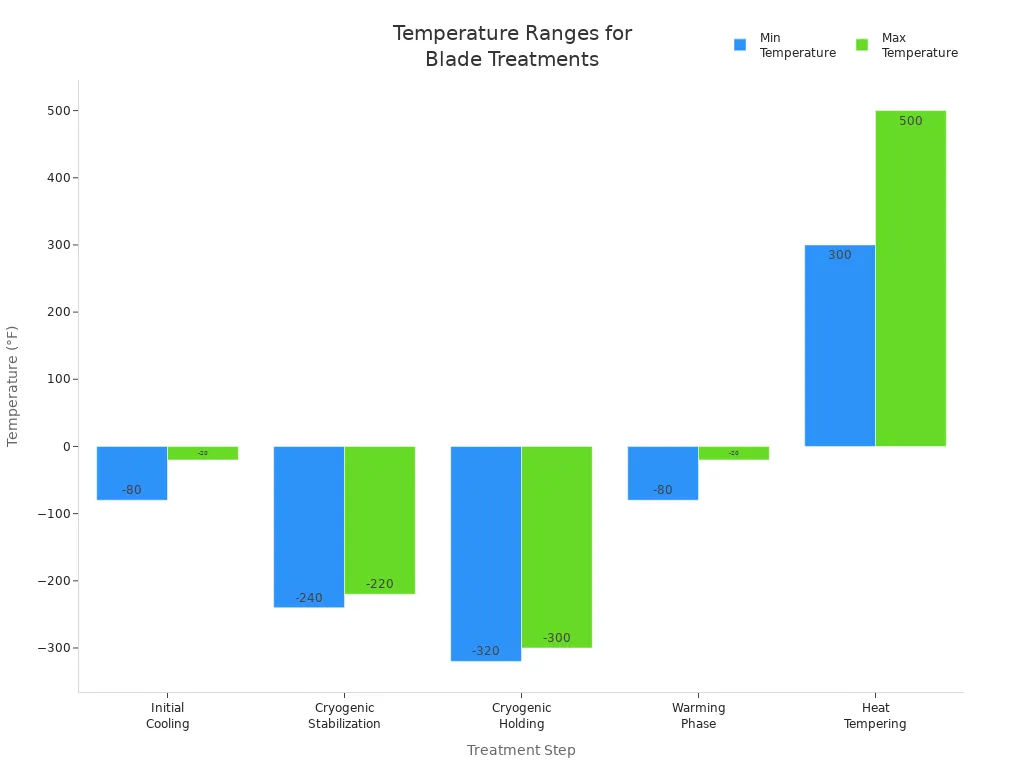

Perawatan Panas dan Kriogenik

Setelah pelapisan, pembuat menggunakan perawatan panas dan kriogenik untuk membuat bilah pisau lebih baik lagi. Langkah-langkah ini mengubah bagian dalam baja dan karbida. Hal ini membuat bilah pisau lebih keras dan lebih tangguh.

| Jenis Perawatan | Kisaran Suhu (°F) | Lamanya | Catatan / Contoh |

|---|---|---|---|

| Pendinginan Awal | -20 hingga -80 | Sampai suhu stabil tercapai | Bersiap untuk langkah dingin berikutnya |

| Stabilisasi Kriogenik | -220 hingga -240 | Sekitar 1 jam | Waktu tergantung pada ukuran bilah |

| Penahanan Kriogenik | -300 hingga -320 | 2 hingga 24 jam | Mata gergaji karbida bertahan selama 4 jam pada suhu -300°F |

| Fase Pemanasan | -80 hingga -20 | Sampai siap untuk di temper | Pemanasan perlahan sebelum langkah pemanasan |

| Tempering Panas | 300 hingga 500 | Sekitar 1 jam per siklus | 1 hingga 3 kali; mata gergaji dipanaskan pada suhu 350-375°F dua kali |

Perlakuan panas berarti memanaskan dan mendinginkan bilah secara hati-hati. Ini membantu lapisan karbida menjadi lebih kuat dan lebih kecil kemungkinannya untuk patah. Perlakuan kriogenik membuat bilah sangat dingin, terkadang di bawah -300°F. Langkah ini mengubah baja di dalamnya menjadi lebih keras dan lebih stabil.

Studi menunjukkan bahwa perawatan kriogenik dapat memakan waktu beberapa menit atau jam. Sebagian besar kekerasan dan ketangguhan muncul setelah sekitar lima jamPenggunaan panas dan kriogenik akan membuat bagian dalam bilah pisau menjadi lebih baik. Proses ini juga mengurangi tekanan dan membantu pembentukan karbida kecil. Perubahan ini membuat bilah pisau lebih kuat dan tahan lama.

Misalnya, pada baja H13 yang dilelehkan dengan laser, perlakuan kriogenik pada suhu -196°C dan kemudian pemanasan menurunkan austenit dari 19,1% hingga 5%Hal ini juga menyebabkan karbida kecil tumbuh di dalamnya, membuat bilah pisau lebih kuat dan kecil kemungkinannya patah. Dalam studi lain, perlakuan panas dan kriogenik membuat bilah pisau kekerasannya berubah dari 420 HV menjadi 760 HV dengan membuat lebih banyak karbida dan martensit.

Catatan: Perlakuan panas dan kriogenik yang baik membuat bilah pisau sekeras dan setangguh mungkin. Ini membantu bilah pisau lebih awet dan menghemat biaya perbaikan.

Mengapa Karbida

Daya Tahan dan Ketahanan Aus

Mekanisme Peningkatan Daya Tahan

Karbida membuat pisau dan bilah industri jauh lebih kuat. Karbida membentuk lapisan karbida tebal pada baja. Lapisan ini membuat bilah lebih keras dan mencegahnya cepat aus. Lapisan keras ini mencegah goresan dan karat. Karbida juga membantu mencegah retakan kecil dan serpihan pada tepi, bahkan saat memotong dengan cepat. Lapisan karbida melindungi baja di dalamnya dari bahan kimia dan benturan keras.

- Perawatan kriogenik dalam (DCT) membuat bilah karbida semen lebih awet. DCT dapat mengurangi keausan hingga 41%, tergantung pada kobalt.

- Uji kekerasan Vickers menunjukkan bilah DCT lebih keras. Ini berarti bilah DCT lebih tahan aus dan permukaannya lebih halus.

- Mikroskop elektron pemindaian (SEM) menunjukkan bilah DCT memiliki permukaan yang lebih halus. Bilah DCT kehilangan lebih sedikit serpihan karbida.

- DCT menambahkan lebih banyak tekanan tekan pada partikel karbida. Hal ini membantu mencegah keretakan dan menjaga partikel tetap di tempatnya.

- Proses ini mengubah bilah di dalamnya dan membuatnya lebih padat. Ini membantu mencegah hilangnya kobalt dan goresan.

Perubahan ini membantu pisau tetap tajam dan kuat untuk waktu yang lama. Pisau ini bekerja dengan baik bahkan di tempat yang sulit.

Kinerja Dunia Nyata dan Contoh Industri

Banyak pabrik melihat hasil bilah yang lebih baik setelah menggunakan pisau karbida. Dalam industri plastik dan kertas, perusahaan mendapatkan 15–20% Lebih banyak material dari setiap pemotongan. Lebih dari 90% pabrik menyatakan bahwa pemotongan lebih presisi dan limbah lebih sedikit. Di pabrik makanan, penggunaan bilah berlapis karbida dapat memangkas biaya bilah hingga 60%. Ini menghemat hingga $54.000 setiap tahun untuk 300 bilah. Fakta-fakta ini menunjukkan bagaimana karbida membantu bilah lebih awet dan bekerja lebih baik.

Manfaat Biaya dan Kinerja

Perbandingan Ekonomi dengan Perlakuan Panas Tradisional

Pisau karbida lebih hemat biaya daripada pisau baja yang diolah dengan panas. Tabel di bawah ini menunjukkan fakta penting tentang biaya dan kinerja:

| Metrik / Manfaat | Nilai / Deskripsi |

|---|---|

| Siklus penggilingan ulang untuk baja karbon tinggi | 3–5 kali |

| Siklus penggilingan ulang untuk bilah karbida premium | 5–8 kali |

| Penghematan tahunan yang dilaporkan oleh 75% produsen yang menggunakan penggilingan ulang | $50.000–$150.000 |

| Peningkatan hasil material dalam industri plastik dan kertas | 15–20% |

| Studi kasus: Pengurangan pengeluaran bilah pabrik pengolahan makanan | Pengurangan 60%, menghemat $54.000 per tahun untuk 300 bilah |

| Biaya penggilingan ulang vs. bilah baru | 50–70% lebih rendah |

| Perpanjangan umur alat dengan penggilingan ulang | Hingga 200% |

| Penghematan dalam bisnis dengan penggunaan blade tinggi | Hingga 60% per tahun |

| Toleransi penggilingan CNC | ±0,01 mm, memastikan kinerja tingkat pabrik atau lebih baik |

Beralih ke bilah berlapis karbida berarti peralatan lebih awet. Pabrik membutuhkan lebih sedikit bilah baru dan mengurangi biaya perbaikan. Bilah karbida premium dapat diasah ulang hingga delapan kali. Ini menjadikannya pilihan yang bagus untuk bisnis apa pun.

Bilah karbida tungsten lebih keras dan lebih awet daripada baja yang telah melalui proses perlakuan panas. Bilah ini dapat dibuat agar tahan guncangan atau tahan lama. Hal ini membantu banyak pabrik dan memberikan imbal hasil yang lebih baik atas investasi.

Peningkatan Kinerja

Karbida membantu bilah pisau memotong lebih baik dan menghemat biaya. Permukaan yang keras menjaga bilah pisau tetap tajam lebih lama. Ini berarti pemotongan lebih bersih dan waktu penajaman lebih singkat. Perlindungan karat yang lebih baik membantu bilah pisau bekerja dengan baik di tempat basah atau keras. Penggerindaan CNC memastikan setiap bilah pisau memiliki ukuran dan bentuk yang tepat.

Keunggulan Dibandingkan Alternatif

Karbida vs. Nitrida—Perbandingan Teknis

Karbida dan nitrida sama-sama membuat bilah baja lebih kuat. Namun, karbida menghasilkan lapisan yang lebih tebal dan keras. Nitrida hanya menghasilkan lapisan nitrida tipis. Lapisan karbida lebih keras, mencegah keausan lebih lanjut, dan lebih terlindungi dari karat. Pisau karbida dapat menahan tekanan lebih besar dan tetap tajam lebih lama. Hal ini menjadikannya paling cocok untuk pekerjaan berat.

Manfaat Unik Karbida

Karbida memiliki manfaat khusus dibandingkan metode pengerasan lainnya:

- Pelapis karbida tetap keras bahkan saat panasIni membantu selama pekerjaan pemotongan yang sulit.

- Ujung bilah pisau tidak mudah bengkok.

- Bilahnya tetap kaku dan mempertahankan bentuknya.

- Mereka dapat menerima banyak pukulan tanpa hancur.

- Ketangguhan patah yang tinggi berarti bilah tidak akan patah.

- Konduktivitas termal yang baik memindahkan panas dari tepian.

- Ketahanan terhadap guncangan termal yang tinggi melindungi dari perubahan suhu yang cepat.

- Stabilitas kimia menjaga bilah pisau tetap kuat di tempat yang keras.

- Ketahanan aus dan kehalusan yang baik mencegah benda lengket.

Fitur-fitur ini menjadikan pisau baja karbida pilihan utama untuk pekerjaan yang keras, presisi, dan andal.

Tips: Pabrik dapat membuat bilah karbida lebih awet. Mereka harus menggunakan mata bor yang tepat, mengatur kecepatan terbaik, dan menambahkan oli. Ini membantu mencegah keausan, keretakan, dan retakan akibat panas.

Produsen Pisau Industri Kustom: Nanjing Metal

Saat memilih pembuat pisau khusus, banyak yang memilih Nanjing MetalNanjing Metal telah memproduksi pisau selama 20 tahun. Tim mereka ahli dalam merancang dan membuat pisau yang kuat. Mereka membuat pisau baja khusus dengan lapisan karbida canggih. Nanjing Metal dipercaya untuk pisau yang keras, kuat, dan tahan karat. Mereka membantu klien di bidang kertas, plastik, makanan, dan daur ulang.

Ingin tahu lebih banyak? Bicaralah dengan teknisi penjualan Nanjing Metal. Di Sini tentang kebutuhan pisau Anda.

Aplikasi

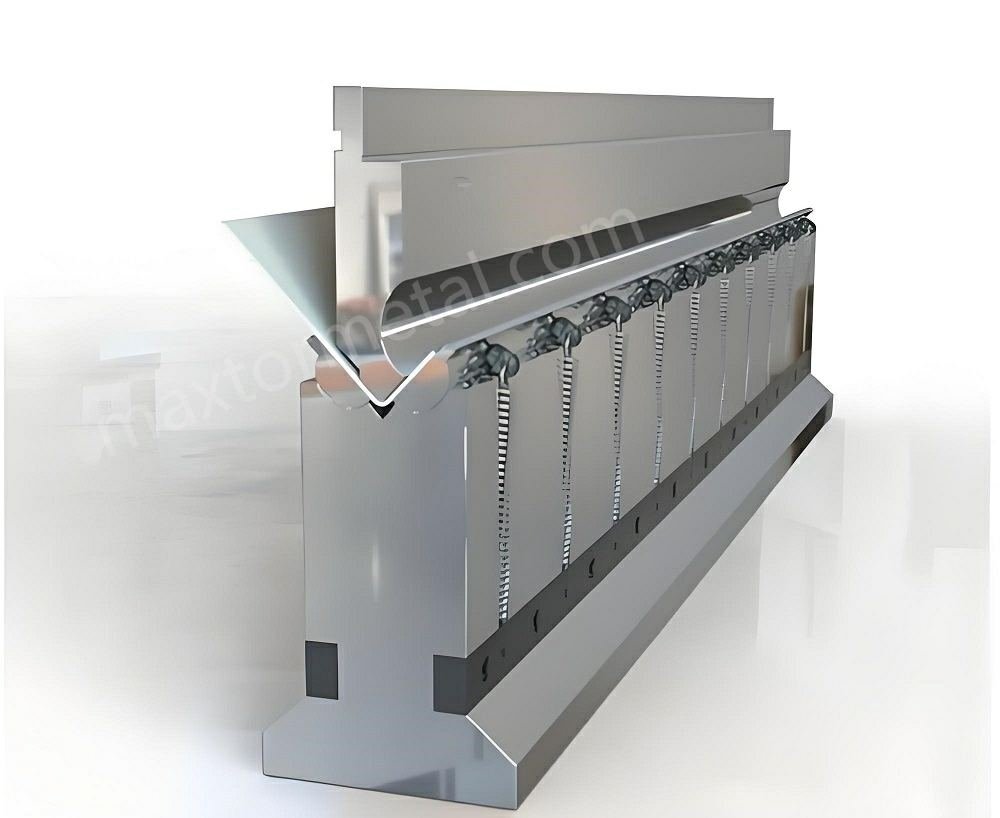

Pisau Industri

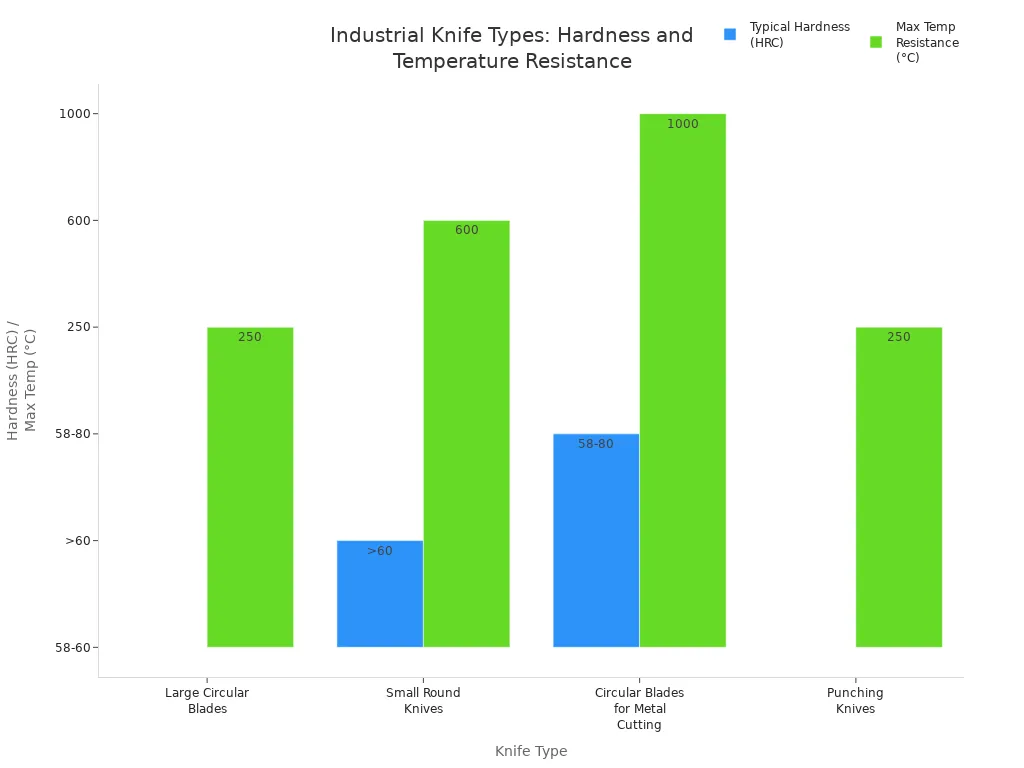

Pisau industri sangat penting di pabrik-pabrik saat ini. Karbida telah membuat pisau-pisau ini jauh lebih baik dan lebih andal. Hal ini membantu mereka bekerja dengan baik dalam pekerjaan pemotongan yang berat. meja Berikut ini menunjukkan berbagai jenis pisau industri. Di dalamnya tercantum bahan pembuatnya, tingkat kekerasannya, seberapa besar daya tahan panasnya, dan kegunaannya:

| Jenis Pisau Industri | Bahan Bilah Umum | Kekerasan Khas (HRC) | Tahan Suhu | Aplikasi Khas / Parameter Operasional |

|---|---|---|---|---|

| Pisau Bundar Besar | Cr12MoV (D2, SKD11) | 58-60 | Hingga ~250°C | Digunakan untuk memotong cetakan, pemangkasan, cetakan pipa, mata gergaji bundar, dan cetakan stamping |

| Pisau Pukulan | 9CrSi | Tidak tersedia | 180-250 derajat celcius | Alat pemotong kecepatan rendah dengan kemampuan pengerasan dan stabilitas temper yang baik |

| Pisau Bulat Kecil | Baja Kecepatan Tinggi (HSS) | >60 | Hingga ~500-600°C | Alat pemotong berkecepatan tinggi untuk logam dan bahan lainnya |

| Pisau Bundar untuk Pemotongan Metal | Karbida Semen (TC) | 58-80 (bervariasi) | Hingga 1000°C | Ketahanan aus dan stabilitas panas yang tinggi untuk besi cor, logam non-ferrous, kaca, batu, baja tahan karat |

Pisau Pemotong Kertas

Pisau pemotong kertas dibutuhkan dalam dunia kertas dan pengemasan. Karbida membantu pisau ini mempertahankan ketajamannya lebih lama. Ini berarti pekerja tidak perlu terlalu sering mengasahnya. Studi menunjukkan bahwa karbida halus dalam baja martensit membantu pisau memotong lebih dalam, hingga 40–50% lebih banyak daripada pisau biasa. Hal ini membuat pemotongan lebih bersih dan mempercepat pekerjaan. Pisau ini biasanya sangat keras, sekitar 70–75 HRC, dan memiliki tepi tipis 0,2–0,5 mm.

Pisau Pemotong

Pisau pemotong digunakan dalam pembuatan tekstil dan komposit. Perlakuan karbida membuatnya lebih awet dan mempertahankan bentuknya. Hal ini penting untuk pekerjaan yang membutuhkan banyak pemotongan. Pisau ini sangat keras, sekitar 68–72 HRC, dan dibuat untuk material yang keras. Pisau pemotong karbida tetap tajam dan memotong dengan baik, bahkan untuk material yang keras atau berserat.

Pisau Granulator

Pisau granulator digunakan di pabrik daur ulang dan plastik. Pisau ini memotong benda keras menjadi potongan-potongan kecil. Tepi karbida membantu pisau ini lebih awet dan memotong lebih baik, bahkan saat bekerja keras. Pisau ini tangguh, dengan kekuatan sekitar 65–70 HRC, dan dirancang untuk tahan benturan. Karbida memungkinkan pisau granulator memotong berbagai jenis benda keras. Ini berarti pekerja tidak perlu sering mengganti pisau, sehingga menghemat biaya.

Industri Utama

Pisau industri karbida digunakan di berbagai pekerjaan dan tempat. Industri-industri ini membutuhkan pisau yang kuat dan tajam:

- Ruang angkasa

- Otomotif

- Alat kesehatan

- Konstruksi

- Pengerjaan kayu

- Manufaktur

- Energi

- Elektronik

- Pelayanan kesehatan

Industri mobil menggunakan lebih dari 32% dari semua alat karbida pada tahun 2023. Sisipan karbida berlapis menguasai lebih dari 58% pasar, sebagian besar digunakan pada mobil dan pesawat. Angka-angka ini menunjukkan bahwa banyak pabrik menggunakan alat pemotong karbida.

Industri Kertas

Industri kertas membutuhkan bilah karbida untuk pemotongan dan pembelahan yang cepat. Pisau karbida lebih tahan aus dan menghasilkan potongan yang lebih bersih. Hal ini penting untuk pembuatan kertas dan kemasan. Menggunakan bilah berlapis karbida dapat membantu pekerja menghasilkan lebih banyak produk dengan 20%. Dengan bilah yang baik dan perawatan yang baik, kejutan berhenti berkurang hingga 40%. Tabel di bawah ini menunjukkan perbandingan bilah baja standar dan bilah berlapis nano-karbida:

| Jenis Pisau | Biaya Awal | Kehidupan Pedang | Kebutuhan Perawatan |

|---|---|---|---|

| Baja Standar | Rendah | Pendek | Sering |

| Dilapisi Nano-Karbida | Lebih tinggi | Panjang | Minimal |

Mata pisau karbida membutuhkan lebih sedikit tenaga untuk memotong, sehingga lebih aman dan mudah digunakan. Mengasah dan mengganti mata pisau tepat waktu membantu pekerja bekerja lebih banyak dan mengurangi pemborosan.

Industri Tekstil

Di pabrik tekstil, pisau karbida memotong serat asli maupun palsu. Pisau ini mencegah serat berjumbai dan membuat mesin beroperasi lebih lama. Karbida menjaga pisau tetap tajam, bahkan dengan bahan kasar atau lunak. Ini berarti produk yang lebih baik dan lebih sedikit penghentian.

Pemrosesan Komposit

Memotong material komposit itu sulit karena terbuat dari banyak komponen. Pasir dan benda kasar lainnya dapat membuat alat cepat aus. Mata pisau karbida, terkadang dilapisi TiN atau CrN, dapat menangani pekerjaan berat ini. Mata pisau ini tetap tajam dan tahan lama. Produsen merancang mata pisau ini untuk mencegah masalah seperti lapisan yang terlepas atau serat yang tercabut. Lapisan khusus dan pengaturan yang baik membantu menjaga ketajaman mata pisau dan membuat mata pisau lebih tahan lama. Inilah mengapa pisau karbida dibutuhkan untuk memotong komposit.

Industri Daur Ulang

Industri daur ulang menggunakan bilah karbida tungsten dan bilah baja paduan untuk memotong berbagai hal. Bilah karbida lebih awet dan tidak cepat aus. Ini berarti lebih sedikit waktu penggantian bilah dan biaya lebih rendah. Ide-ide baru, seperti penggunaan nanoteknologi pada bilah karbida semen, membuatnya lebih awet hingga 70%. Ini menghemat biaya dan membantu proses daur ulang menjadi lebih baik.

Contoh Dunia Nyata

Studi Kasus: Kertas Voith

Voith Paper, merek ternama di industri kertas, mulai menggunakan pisau pemotong karbida. Setelah perubahan ini, bilah pisau mereka lebih awet dan waktu henti perbaikannya pun lebih singkat. Hal ini membantu mereka memproduksi lebih banyak kertas dan menghemat biaya.

Studi Kasus: Andritz Recycling

Andritz Recycling menggunakan bilah granulator karbida untuk memotong plastik dan logam campuran. Mereka lebih jarang mengganti bilah 30% dan hasil potongannya lebih rata. Hal ini menunjukkan bagaimana bilah karbida membantu menghemat biaya dan bekerja lebih baik dalam proses daur ulang.

Banyak perusahaan melihat hasil baik yang sama. Misalnya, sebuah pabrik memproduksi 30% lebih banyak produk dan menghemat $50.000 per tahun setelah beralih ke bilah karbida. Sebuah produsen turbin angin mengoperasikan 30% lebih cepat dan membuang 20% lebih sedikit material. Kisah-kisah ini menunjukkan bagaimana bilah karbida membantu pabrik bekerja lebih baik dan menghasilkan produk yang lebih baik.

Produsen Pisau Industri Kustom: Nanjing Metal

Jika Anda membutuhkan bilah khusus, Nanjing Metal adalah produsen tepercaya. Mereka memiliki 20 tahun pengalaman dalam membuat pisau baja khusus yang kuat untuk berbagai keperluan. Tim terampil mereka memastikan setiap mata pisau sesuai dengan kebutuhan setiap pelanggan, seperti untuk kertas, plastik, makanan, dan daur ulang. Para pelaku industri ini mengenal Nanjing Metal karena kemampuannya membuat pisau mesin yang tangguh, tajam, dan akurat.

Karbida sangat penting bagi pabrik-pabrik saat ini. Laporan menunjukkan bahwa bilah karbida adalah yang paling banyak digunakan, dengan pangsa pasar lebih dari 63%. Bilah ini lebih awet, memotong lebih baik, dan hemat biaya. Pisau baja dengan karbida bekerja lebih baik daripada jenis lain untuk pekerjaan berat. Karbida membantu pabrik bekerja lebih cepat dan mencegah kerusakan mesin.

Para ahli mengatakan perusahaan harus memperhatikan kekuatan pisau baja karbida. Mereka juga harus mempelajari aturan dan alat baru untuk menghasilkan pekerjaan yang lebih baik. Jika Anda menginginkan produsen pisau tepercaya, Nanjing Metal telah memproduksi pisau baja khusus selama 20 tahun.

Ingin menggunakan pisau baja yang lebih baik di pabrik Anda? Hubungi teknisi penjualan Nanjing Metal. Di Sini.

Tanya Jawab Umum

Apa yang membuat bilah karbida lebih baik daripada bilah baja biasa?

Bilah karbida memiliki lapisan keras di atas baja. Lapisan ini membantu bilah tetap tajam lebih lama. Lapisan ini juga melindungi bilah dari keausan. Pabrik menggunakan bilah ini untuk pekerjaan berat karena daya tahannya jauh lebih lama daripada bilah baja biasa.

Bagaimana karbida memengaruhi pemeliharaan bilah baja industri?

Karbida berarti Anda tidak perlu sering-sering mengasah bilah pisau. Permukaannya yang keras menjaga ketajaman mata pisau lebih lama. Pekerja menghabiskan lebih sedikit waktu untuk memperbaiki bilah pisau. Ini membantu pabrik menghemat biaya dan menjaga mesin tetap beroperasi.

Bisakah karbida diaplikasikan pada semua jenis bilah baja?

Sebagian besar bilah baja di pabrik dapat dilapisi karbida. Proses ini paling efektif pada baja karbon tinggi dan baja paduan. Produsen memilih baja yang tepat untuk pekerjaan dan metode pelapisannya.

Mengapa industri memilih bilah baja khusus dari produsen profesional?

Industri membutuhkan bilah yang sesuai dengan mesin dan material mereka. Produsen bilah baja khusus seperti Nanjing Metal memiliki pengalaman 20 tahun. Tim mereka membuat bilah yang kuat dan andal untuk berbagai pekerjaan. Mereka dikenal sebagai produsen tepercaya.

Lihat Juga

Memahami Pisau Perforasi dan Aplikasi Praktisnya

Cara Memilih Pisau Pelet yang Ideal untuk Mesin

Pisau Peletizer Cincin Air: Kelebihan dan Kekurangan Dijelaskan dengan Sederhana

Apakah Bilah Granulator Anda Cukup Tahan Lama untuk Pekerjaan Daur Ulang Nyata?

satu Respon