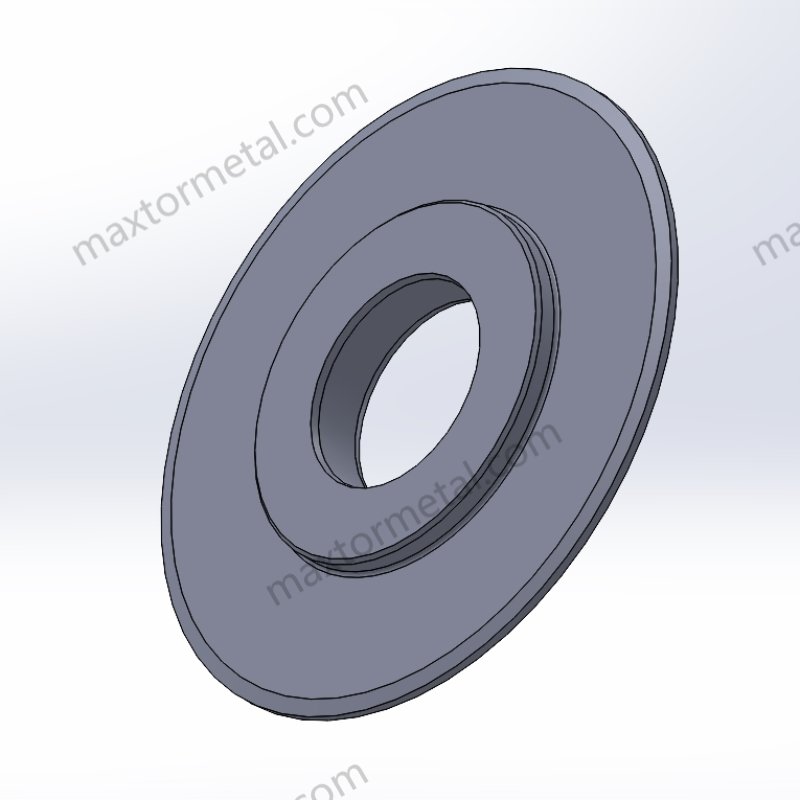

Pisau pemotong melingkar adalah alat penting dalam banyak aplikasi industri, dari kemasan dan industri kertas ke pengerjaan logam dan produksi plastik. Mata pisau ini dirancang untuk membuat potongan yang bersih dan presisi pada berbagai macam bahan, sehingga meningkatkan efisiensi dan kualitas produksi.

Nanjing Metal, dengan lebih dari 18 tahun pengalaman dalam pembuatan pisau industri, bangga menjadi yang terdepan dalam inovasi pisau pemotong melingkar. Proses produksi kami yang canggih dan komitmen untuk menyediakan solusi yang disesuaikan membantu bisnis di seluruh dunia mencapai kinerja pemotongan yang unggul.

Artikel ini membahas perkembangan dan inovasi dalam pisau pemotong melingkar, menyoroti material utama, teknologi pelapisan, dan kemajuan desain. Artikel ini juga akan membahas bagaimana inovasi ini dapat meningkatkan efisiensi pemotongan secara signifikan, mengurangi biaya perawatan, dan meningkatkan produktivitas secara keseluruhan di lingkungan industri.

1. Sejarah dan Evolusi Pisau Pemotong Bundar

Evolusi pisau pemotong melingkar mencerminkan kemajuan yang lebih luas dalam ilmu material dan teknologi manufaktur.

Evolusi Historis:

- Alat Awal: Pada zaman dahulu, alat pemotong pertama dibuat dari batu dan tulang. Meskipun bahan-bahan ini masih dalam tahap awal, namun menandai dimulainya inovasi manusia dalam bidang teknologi pemotongan.

- Revolusi Industri: Revolusi Industri membawa terobosan signifikan dalam teknologi pemotongan. Pengenalan baja sebagai bahan untuk bilah pisau meningkatkan kekuatan dan ketahanannya secara signifikan. Baja memungkinkan produsen untuk menciptakan pisau yang lebih tajam dan lebih presisi yang dapat menangani permintaan produksi industri yang terus meningkat.

Kemajuan Modern:

- Baja Karbon Tinggi: Pengenalan baja karbon tinggi menandai tonggak penting dalam pengembangan pisau pemotong. Material ini meningkatkan keawetan bilah dan presisi pemotongan, terutama saat menangani material yang lebih keras.

- Tungsten Carbide: Saat ini, salah satu inovasi yang paling signifikan adalah penggunaan tungsten karbida dalam pembuatan pisau pemotong. Kekerasan dan ketahanan aus tungsten karbida yang luar biasa menjadikannya bahan yang ideal untuk memotong bahan yang keras dan abrasif, meningkatkan masa pakai bilah, dan mengurangi waktu henti.

2. Bahan Pisau yang Populer Saat Ini

Pisau pemotong industri masa kini dibuat dari berbagai bahan, masing-masing dipilih berdasarkan kemampuannya untuk bekerja dalam kondisi tertentu. Bahan yang paling umum meliputi:

| Bahan | Karakteristik | Aplikasi Umum |

| Baja Karbon | Kekuatan tinggi, daya tahan, dan retensi tepi yang sangat baik | Pemotongan kertas, logam ringan, dan plastik |

| Baja Kecepatan Tinggi (HSS) | Ketahanan aus, ketahanan panas, dan ketangguhan yang unggul | Memotong logam dan material keras dengan kecepatan tinggi |

| Karbida Wolfram | Sangat keras, ketahanan aus yang sangat baik | Memotong bahan abrasif, seperti komposit |

| Keramik Canggih | Presisi tinggi, kemampuan kecepatan tinggi | Pemotongan mikro, elektronik, dan logam halus |

- Baja Karbon:Secara tradisional digunakan dalam banyak aplikasi industri, pisau pemotong baja karbon dikenal karena harganya yang terjangkau dan efisiensi pemotongan yang memadai di lingkungan yang tidak terlalu menuntut.

- Baja Kecepatan Tinggi (HSS): HSS menawarkan ketahanan yang sangat baik terhadap keausan dan panas, yang membuatnya ideal untuk aplikasi pemotongan berkecepatan tinggi. Kemampuannya untuk mempertahankan ketajaman dalam jangka waktu lama meningkatkan produktivitas.

- Karbida Wolfram: Pisau pemotong yang terbuat dari karbida tungsten lebih disukai untuk industri yang sangat membutuhkan ketahanan aus yang tinggi. Kemampuan karbida untuk menangani bahan abrasif tanpa mengurangi masa pakai bilah merupakan inovasi penting dalam teknologi pemotongan.

- Keramik Canggih: Dengan kekerasan dan ketahanannya yang luar biasa terhadap panas, keramik canggih digunakan dalam operasi pemotongan presisi. Material ini sering ditemukan dalam aplikasi yang memerlukan pemotongan berkecepatan tinggi dengan ekspansi termal minimal.

3. Teknologi Pelapisan dan Perawatan untuk Pisau Pemotong

Teknologi pelapisan dan perawatan modern berperan penting dalam meningkatkan daya tahan, kinerja, dan efektivitas biaya pisau pemotong melingkar. Inovasi ini secara signifikan mengurangi keausan, meningkatkan kinerja pemotongan, dan memperpanjang masa pakai bilah secara keseluruhan. Dengan kemajuan teknologi dalam bahan dan teknik pemrosesan, produsen kini dapat memproduksi bilah yang menawarkan keawetan, presisi, dan efisiensi pemotongan yang luar biasa.

Tabel berikut merangkum teknologi pelapisan dan perawatan yang paling umum, menyoroti manfaat dan penggunaan spesifiknya.

| Pelapisan/Teknologi | Manfaat | Penggunaan |

| Titanium Nitrida (TiN) | Meningkatkan kekerasan, mengurangi gesekan, meningkatkan ketahanan aus | Pemotongan kertas, pemotongan film, logam ringan, plastik |

| Karbon seperti berlian (DLC) | Kekerasan luar biasa, gesekan rendah, ketahanan korosi tinggi, sifat pelumas sendiri | Pemotongan presisi tinggi, kedirgantaraan, perangkat medis |

| Perawatan panas | Meningkatkan ketangguhan, kekerasan, dan ketahanan aus | Pisau pemotong serbaguna, untuk aplikasi tugas ringan dan sedang |

| Perawatan Kriogenik | Mengubah struktur mikro, meningkatkan daya tahan dalam kondisi tekanan tinggi | Aplikasi tugas berat, tahan aus, memotong material keras |

Pelapisan Titanium Nitrida (TiN)

Pelapisan Titanium Nitrida (TiN) merupakan salah satu perawatan permukaan yang paling banyak digunakan untuk bilah industri. Pelapisan ini dikenal karena kekerasannya yang luar biasa dan ketahanannya terhadap keausan dan korosi. Dengan membentuk lapisan tipis namun sangat kuat pada permukaan bilah, TiN tidak hanya melindungi bilah dari keausan dini tetapi juga mengurangi gesekan selama proses pemotongan. Hasilnya, bilah tetap tajam untuk waktu yang lebih lama dan memerlukan perawatan yang lebih jarang.

- Manfaat Utama:

- Kekerasan: Lapisan TiN meningkatkan kekerasan permukaan pisau pemotong hingga 2.000 HV (Vickers Hardness), membuatnya sangat tahan terhadap keausan akibat bahan abrasif.

- Gesekan Berkurang: Dengan koefisien gesekannya yang rendah (0,4), TiN memungkinkan bilah meluncur melalui material dengan lebih mulus, mengurangi panas yang dihasilkan selama pemotongan dan dengan demikian meningkatkan kualitas pemotongan.

- Umur Pisau Lebih Panjang: Penelitian telah menunjukkan bahwa bilah berlapis TiN dapat bertahan hingga 3–5 kali lebih lama daripada bilah yang tidak dilapisi, menjadikannya ideal untuk aplikasi pemotongan berkecepatan tinggi.

- Aplikasi Umum:

- Pelapis TiN terutama digunakan dalam industri pemotongan kertas, pemotongan film, dan pengemasan, di mana presisi pemotongan dan ketahanan sangat penting. Dalam industri ini, di mana produksi dalam waktu lama merupakan hal yang umum, bilah berlapis TiN mengurangi waktu henti operasional dan meningkatkan efisiensi.

Pelapisan Karbon Seperti Berlian (DLC)

Pelapis Diamond-Like Carbon (DLC) menawarkan kekerasan yang luar biasa, ketahanan aus, dan gesekan rendah. Teknologi ini telah memberikan dampak transformatif khususnya dalam industri presisi tinggi, seperti perangkat medis dan kedirgantaraan, di mana alat pemotong harus mempertahankan ketajaman yang sangat tinggi untuk jangka waktu yang lama. Pelapis DLC meniru sifat berlian alami, menyediakan permukaan yang tidak hanya sangat keras tetapi juga tahan korosi dan melumasi sendiri.

- Manfaat Utama:

- Kekerasan: Pelapis DLC termasuk material terkeras yang tersedia, dengan nilai kekerasan melebihi 3.000 HV, melampaui pelapis TiN. Hal ini membuatnya ideal untuk aplikasi pemotongan presisi yang melibatkan material yang sulit dipotong.

- Pengurangan Gesekan: Pelapis DLC secara signifikan mengurangi gesekan antara bilah pemotong dan material, sehingga menghasilkan pemotongan yang lebih halus dan penumpukan panas yang minimal. Hal ini mengurangi keausan pada bilah dan material yang dipotong.

- Tahan korosi: Pelapis DLC sangat tahan terhadap korosi, membuatnya cocok untuk pemotongan di lingkungan yang keras, seperti pada industri makanan dan farmasi, di mana kebersihan dan umur bilah adalah yang terpenting.

- Aplikasi Umum:

- Pelapis DLC sering digunakan dalam produksi bilah untuk tugas pemotongan presisi tinggi, seperti pada perangkat medis, suku cadang otomotif, dan komponen kedirgantaraan. Selain itu, pelapis ini digunakan dalam industri pengemasan, di mana kebersihan dan presisi pemotongan sangat penting.

Perlakuan Panas dan Perlakuan Kriogenik

Baik perlakuan panas maupun perlakuan kriogenik meningkatkan ketangguhan, kekerasan, dan daya tahan pisau pemotong. Proses ini biasanya diterapkan pada bilah baja karbon tinggi dan baja perkakas, yang umumnya digunakan untuk aplikasi pemotongan tugas berat.

- Perawatan panas: Perlakuan panas melibatkan pemanasan bilah hingga suhu tinggi dan kemudian mendinginkannya dengan cepat untuk mencapai struktur mikro yang diinginkan. Proses ini meningkatkan kekerasan dan ketangguhan material, sehingga bilah dapat menahan lingkungan pemotongan bertekanan tinggi. Perlakuan panas dapat meningkatkan kekerasan bilah hingga sekitar 60–65 HRC (Rockwell Hardness), sehingga ideal untuk pisau pemotong serbaguna.

- Perawatan Kriogenik: Perlakuan kriogenik adalah proses perlakuan pasca-pemanasan di mana bilah didinginkan hingga suhu yang sangat rendah (−196°C atau −321°F) untuk mengubah struktur mikronya. Perlakuan ini meningkatkan ketahanan aus dan daya tahan bilah, terutama dalam kondisi tekanan tinggi. Perlakuan kriogenik dapat meningkatkan masa pakai bilah hingga 30% dibandingkan dengan bilah yang tidak diberi perlakuan, menjadikannya pilihan yang sangat baik untuk aplikasi yang membutuhkan masa pakai bilah yang lebih lama.

- Aplikasi Umum:

- Mata pisau yang diberi perlakuan panas banyak digunakan dalam pemotongan serbaguna, termasuk dalam industri seperti kertas, plastik, dan logam ringan. Di sisi lain, perlakuan kriogenik sering diterapkan pada mata pisau yang digunakan dalam lingkungan dengan tingkat keausan tinggi, seperti dalam industri baja, di mana mata pisau terkena bahan abrasif dan kondisi pemotongan yang sulit.

4. Optimalisasi Desain Tepi Bilah

Desain tepi pisau memegang peranan penting dalam kinerja pisau pemotong secara keseluruhan. Dengan mengoptimalkan bentuk tepi, sudut, dan geometri, produsen dapat meningkatkan efisiensi pemotongan secara signifikan, mengurangi pemborosan material, dan memperpanjang masa pakai pisau. Kemajuan dalam teknik manufaktur presisi, seperti CNC (Computer Numerical Control) dan pencetakan 3D, telah memungkinkan produsen untuk mencapai hasil yang sangat akurat, pisau yang disesuaikan desain untuk aplikasi industri tertentu.

Bentuk dan Sudut Tepi

Geometri tepi pisau pemotong melingkar sangat penting untuk menentukan bagaimana bilah berinteraksi dengan material yang dipotong. Dengan menyempurnakan bentuk dan sudut tepi, produsen dapat menyesuaikan bilah agar sesuai dengan berbagai aplikasi pemotongan.

- Sudut Tajam: Sudut tepi yang lebih tajam sering digunakan untuk memotong bahan yang tipis dan rapuh seperti kertas, foil, atau film. Bahan-bahan ini memerlukan bilah yang tajam dan presisi untuk memastikan pemotongan yang bersih tanpa robek.

- Tepi yang Kuat: Untuk material yang lebih keras seperti logam atau komposit, diperlukan desain tepi yang lebih kuat. Sudut yang sedikit lebih tumpul memungkinkan bilah memberikan gaya yang lebih besar pada material, sehingga pemotongan efektif tanpa keausan berlebihan.

- Optimasi Mikrogeometri: Penambahan mikrogeometri tertentu, seperti tepi yang diasah atau desain tepi spiral, dapat meningkatkan kinerja pemotongan dan memperpanjang umur bilah. Mikrogeometri ini dirancang untuk mengurangi beban pada bilah selama proses pemotongan, sehingga menghasilkan operasi pemotongan yang lebih efisien.

Teknologi Manufaktur Presisi

Penggunaan teknologi produksi presisi, seperti pemesinan CNC dan pencetakan 3D, telah merevolusi cara pembuatan pisau pemotong. Teknologi ini memungkinkan produsen membuat bilah dengan geometri tepi yang sangat akurat dan desain yang rumit, yang disesuaikan dengan kebutuhan unik berbagai industri.

- CNC (Kontrol Numerik Komputer): Teknologi CNC memungkinkan produksi bilah dengan presisi tepi yang luar biasa. Mesin CNC dapat mencapai toleransi hingga 0,001 mm, yang memungkinkan terciptanya tepi pemotongan yang sangat terspesialisasi. Hal ini khususnya berguna dalam industri yang sangat mementingkan presisi bilah, seperti dalam produksi elektronik dan otomotif.

- Percetakan 3D: Dengan munculnya manufaktur aditif, pencetakan 3D muncul sebagai metode inovatif untuk memproduksi pisau pemotong khusus. Teknologi ini memungkinkan pembuatan prototipe dan produksi geometri kompleks yang sebelumnya sulit dicapai menggunakan metode manufaktur tradisional.

- Kustomisasi: Metode produksi modern, termasuk penggunaan material canggih seperti tungsten karbida dan keramik, memungkinkan kustomisasi penuh pada tepi pisau. Desain kustom memastikan bahwa pisau memenuhi persyaratan pemotongan spesifik dari berbagai material dan industri, meningkatkan efisiensi dan mengurangi waktu henti.

Inovasi dalam pelapisan, perawatan, dan desain tepi ini telah menghasilkan peningkatan substansial dalam kinerja dan ketahanan pisau pemotong melingkar. Dengan memilih kombinasi material, pelapisan, dan desain bilah yang dirancang dengan presisi, produsen dapat meningkatkan efisiensi pemotongan secara signifikan, mengurangi biaya operasional, dan meningkatkan keberlanjutan proses secara keseluruhan.

5. Pentingnya Kustomisasi dan Rekayasa Presisi

Dalam lanskap industri yang kompetitif saat ini, bisnis sering menghadapi tantangan pemotongan unik yang memerlukan solusi khusus. Kustomisasi menjadi semakin penting dalam menyediakan peralatan yang tepat untuk kebutuhan tertentu.

- Solusi Khusus Industri: Baik untuk kertas, plastik, maupun logam, setiap material memiliki karakteristik pemotongan yang unik. Nanjing Metal menawarkan pisau pemotong yang disesuaikan untuk memenuhi kebutuhan yang berbeda dari berbagai industri, meningkatkan efisiensi, dan meminimalkan pemborosan material.

- Teknik Presisi: Di Nanjing Metal, kami menggunakan teknik rekayasa presisi terkini untuk memastikan pisau kami memenuhi standar kualitas yang paling ketat. Perhatian terhadap detail ini membantu klien kami mencapai kinerja pemotongan tertinggi sekaligus mengurangi waktu henti dan biaya perawatan.

6. Keberlanjutan dan Ekonomi Sirkular

Keberlanjutan menjadi perhatian yang terus berkembang di semua industri, dan pasar pisau pemotong tidak terkecuali. Produsen semakin mencari cara untuk meminimalkan limbah, memperpanjang masa pakai produk, dan mengurangi dampak lingkungan dari operasi mereka.

- Penggunaan Bahan yang Dapat Didaur Ulang: Dengan mengintegrasikan bahan yang dapat didaur ulang ke dalam proses produksi, produsen dapat membantu mengurangi dampak lingkungan dari pisau pemotong. Hal ini sejalan dengan prinsip ekonomi sirkular, di mana produk digunakan kembali, diperbaiki, dan didaur ulang alih-alih dibuang.

- Umur Pisau Lebih Panjang: Inovasi dalam bahan dan pelapis telah memperpanjang umur pisau pemotong melingkar secara signifikan. Pisau yang lebih tahan lama mengurangi frekuensi penggantian, meminimalkan limbah, dan meningkatkan keberlanjutan keseluruhan proses pemotongan.

- Manufaktur HijauDi Nanjing Metal, kami berkomitmen pada praktik manufaktur hijau, mengoptimalkan proses kami untuk mengurangi konsumsi energi dan jejak lingkungan.

7. Tren Masa Depan dan Prospek Teknologi

Masa depan pisau pemotong melingkar siap menyaksikan perubahan transformatif yang didorong oleh kemajuan dalam ilmu material, manufaktur digital, dan otomatisasi. Inovasi ini ditetapkan untuk secara signifikan meningkatkan efisiensi, presisi, dan keberlanjutan operasi pemotongan industri, menciptakan peluang baru bagi produsen untuk meningkatkan kualitas produk dan mengurangi biaya operasional. Mari selami lebih dalam tren yang terus berkembang ini dan implikasi potensialnya.

Material Baru dan Blade Generasi Berikutnya

Pencarian material yang semakin tahan lama dan berkinerja tinggi merupakan pendorong utama dalam evolusi pisau pemotong. Sementara material saat ini seperti baja karbon tinggi, karbida tungsten, dan keramik sudah menawarkan kinerja yang mengesankan, penelitian yang sedang berlangsung membuka bidang baru dalam ilmu material.

1. Material Komposit untuk Pisau Pemotong:

- Komposit Matriks Metal (MMC):

- Polimer Berkinerja Tinggi

2.Grafena dan Pelapis Nano:

- Pelapis Grafena

- Pelapis berstruktur nano

Material-material baru ini diharapkan dapat merevolusi produksi pisau pemotong dengan menghasilkan peralatan yang lebih tahan lama, berkinerja tinggi, mengurangi waktu henti dan biaya perawatan, sekaligus meningkatkan efisiensi pemotongan.

Meningkatnya Otomasi dan Manufaktur Cerdas dalam Produksi Pisau Pemotong

Otomatisasi dan manufaktur cerdas mengubah cara pisau pemotong diproduksi dan digunakan. Dengan penggabungan sensor canggih, pembelajaran mesin, dan pengumpulan data waktu nyata, generasi manufaktur berikutnya akan mengoptimalkan produksi dan penggunaan ke tingkat yang belum pernah terjadi sebelumnya.

1. Analisis Data Real-Time untuk Kinerja yang Dioptimalkan:

2.Otomatisasi dalam Penyesuaian Blade

3.Otomatisasi dalam Pembuatan Blade

Melalui kemajuan ini, produsen akan memperoleh keuntungan dari operasi pemotongan yang sangat optimal dan hemat biaya, memastikan tingkat kinerja tertinggi dan mengurangi risiko kesalahan yang terkait dengan penyesuaian manual.

Kustomisasi dalam Skala Besar: Percetakan 3D dan Manufaktur Aditif

Percetakan 3D, atau manufaktur aditif, akan mengubah cara pisau pemotong dirancang dan diproduksi. Tidak seperti metode manufaktur subtraktif tradisional, yang melibatkan pemotongan material dari blok yang lebih besar, pencetakan 3D membuat bilah lapis demi lapis, menawarkan kemungkinan baru untuk kustomisasi desain.

- Kustomisasi yang Ditingkatkan

- Kustomisasi Massal

- Prototipe Cepat dan Iterasi:

Pergeseran Pasar dan Permintaan Pisau Pemotong Canggih

Seiring dengan terus berkembangnya industri, permintaan akan pisau pemotong melingkar pun berubah. Pelanggan semakin mencari pisau yang menawarkan siklus masa pakai lebih lama, presisi lebih tinggi, dan efisiensi lebih baik, didorong oleh tujuan keberlanjutan yang lebih luas dan kebutuhan untuk mengurangi biaya operasional.

Dengan demikian, masa depan pisau pemotong melingkar akan dibentuk oleh kombinasi bahan mutakhir, teknologi manufaktur canggih, dan peningkatan kemampuan kustomisasi. Tren ini siap untuk meningkatkan efisiensi, mengurangi biaya, dan meningkatkan kinerja di berbagai industri, yang pada akhirnya mendorong evolusi teknologi pemotongan.

8. Kesimpulan

Pisau pemotong melingkar memainkan peran penting dalam banyak industri, berkontribusi pada peningkatan efisiensi dan presisi dalam proses pemotongan. Melalui inovasi berkelanjutan dan kemajuan dalam bahan, pelapis, desain tepi, dan kustomisasi, pisau ini telah berevolusi untuk memenuhi tuntutan manufaktur modern yang terus berubah.

Pada Nanjing Metal, kami berdedikasi untuk menyediakan pisau pemotong berkualitas tinggi yang disesuaikan yang tidak hanya memenuhi tetapi juga melampaui standar industri. Dengan pengalaman dan keahlian teknis kami, kami memiliki posisi yang baik untuk mendukung bisnis dalam meningkatkan efisiensi pemotongan dan mendorong produktivitas.

Kami mendorong Anda untuk jelajahi produk kami dan layanan, yang dirancang untuk membantu Anda mencapai kinerja unggul dalam aplikasi industri Anda.

Referensi

- “Material untuk Alat Pemotong Industri” – Jurnal Ilmu Material, 2021

- “Peran Pelapis dalam Kinerja Alat” – Tinjauan Pelapis Lanjutan, 2022

Tanggapan 3

Hai

Saya sedang mencari pisau pemotong untuk memotong inti kertas.

Ketebalan maksimalnya sekitar 10mm

Bisakah Anda merekomendasikan saya beberapa jenis bilah pemotong dengan spesifikasi dan harga?

Hai Reginal, saya akan segera menghubungi Anda.

Ya, produknya cukup bagus dan pelayanannya cepat.