Dalam bidang manufaktur modern, teknik pemotongan laser telah muncul sebagai kekuatan revolusioner, mendefinisikan ulang bagaimana pisau dan bilah mesin diproduksi. Presisi, efisiensi, dan fleksibilitas kini menjadi prasyarat dalam produksi bilah industri, dan teknologi pemotongan laser memenuhi kebutuhan ini dengan sempurna. Artikel ini membahas dampak mendalam pemotongan laser dalam pembuatan bilah dan bagaimana hal itu meningkatkan kualitas produk sekaligus mengoptimalkan proses produksi.

Keunggulan Teknologi Pemotongan Laser

1. Presisi dan Efisiensi Tinggi

Pemotongan laser menghasilkan presisi yang tak tertandingi, yang memungkinkan produsen memenuhi toleransi yang ketat. Dengan memfokuskan sinar laser berintensitas tinggi, material dipotong dengan kesalahan minimal, sehingga memastikan kualitas yang konsisten di semua batch. Misalnya, studi industri mengungkapkan bahwa pemotongan laser dapat mencapai presisi hingga ±0,005 inci, jauh melampaui metode tradisional. Selain itu, pemotongan laser secara signifikan mengurangi waktu pemrosesan, sehingga meningkatkan efisiensi operasional.

2. Fleksibilitas

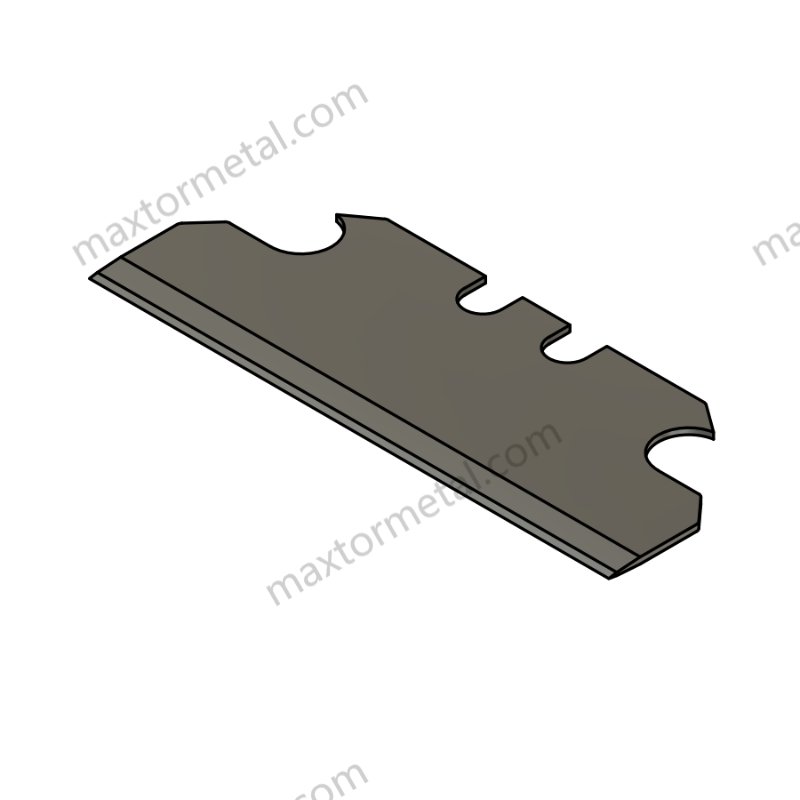

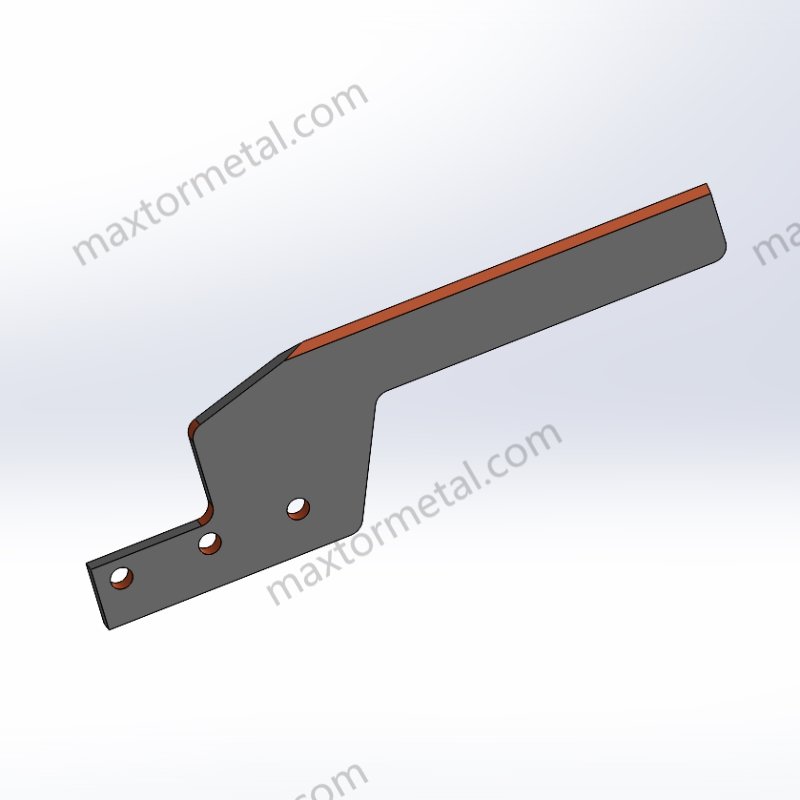

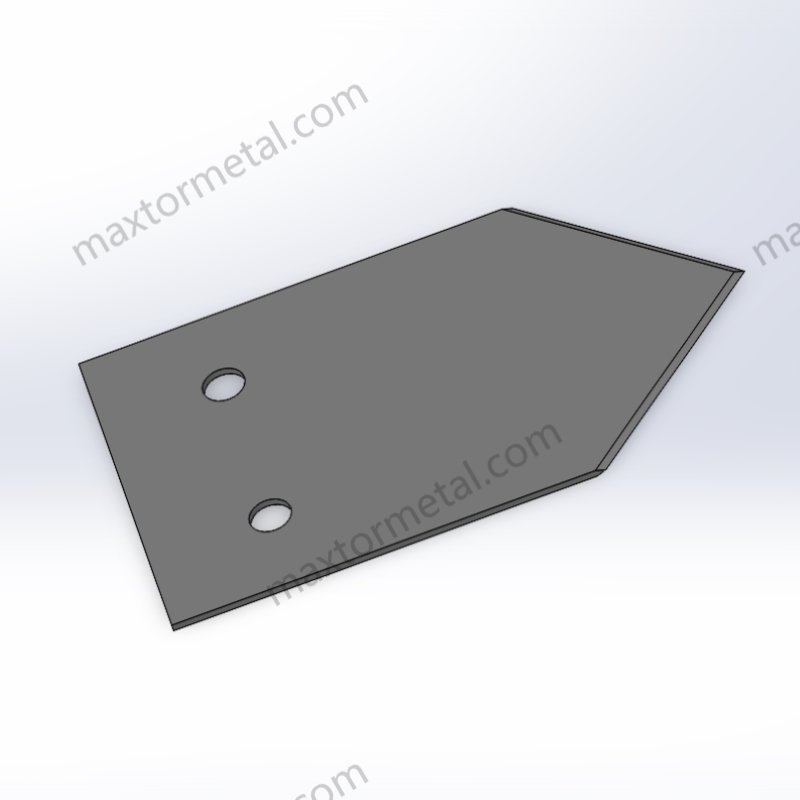

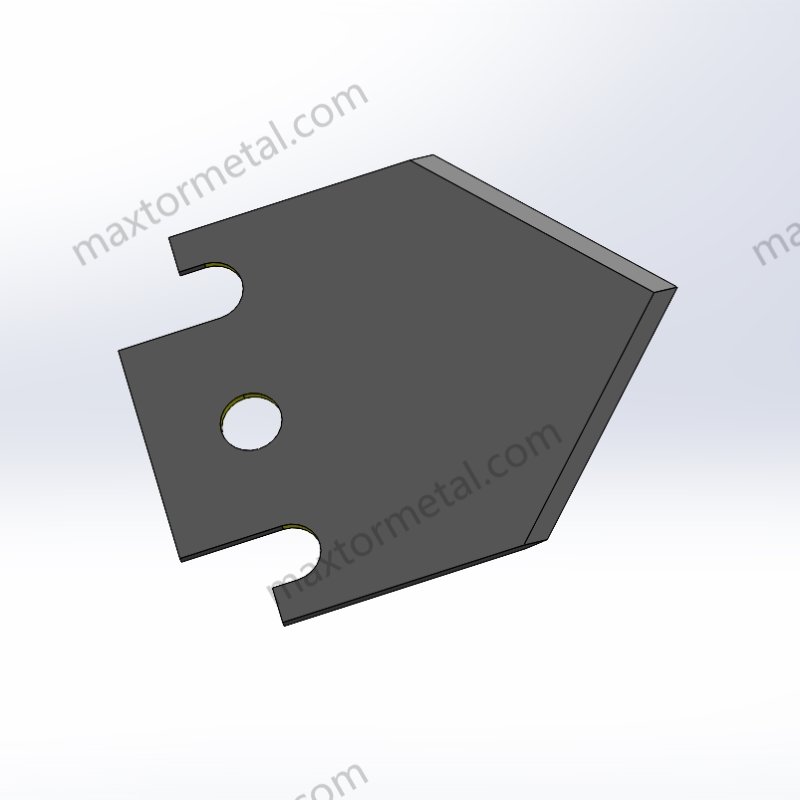

Pemotongan laser dapat memproses berbagai material, termasuk logam seperti baja tahan karat dan logam paduan, serta non-logam seperti plastik. Kemampuannya untuk menangani desain yang rumit memungkinkan produsen untuk memproduksi bilah dan pisau dengan geometri yang kompleks, yang sesuai untuk berbagai aplikasi.

3. Efektivitas Biaya

Meskipun investasi awal dalam mesin pemotong laser bisa signifikan, manfaat jangka panjangnya lebih besar daripada biayanya. Dengan mengurangi limbah, meminimalkan kebutuhan untuk pemrosesan tambahan, dan meningkatkan hasil produksi, produsen mencapai efisiensi biaya yang lebih baik dari waktu ke waktu.

Membandingkan Pemotongan Laser dengan Metode Tradisional

Untuk menonjolkan keunggulan pemotongan laser dalam pembuatan bilah mesin, mari kita bandingkan kinerjanya dengan metode pemotongan tradisional seperti pemotongan mekanis dan pemotongan jet air, dengan wawasan lebih dalam pada setiap aspek:

| Aspek | Pemotongan Laser | Pemotongan Mekanis | Pemotongan Jet Air |

| Presisi | ±0,005 inci | ±0,02 inci | ±0,01 inci |

| Keserbagunaan Material | Menangani logam, paduan, non-logam | Terutama logam | Metals, non-logam, komposit |

| Kecepatan | Memotong 30-40% lebih cepat | Sedang, perlu penyelesaian | Lebih lambat untuk material tebal |

| Zona Terkena Panas (HAZ) | Minimal | Tinggi | Tidak ada |

| Persyaratan Pemeliharaan | Sedang | Tinggi (keausan alat) | Tinggi |

| Dampak Lingkungan | Minimal | Sedang | Tinggi (pemborosan air yang signifikan) |

Catatan Teknis:

- Presisi: Pemotongan laser menggunakan sinar terfokus yang melelehkan atau menguapkan material dengan lebar kerf (lebar pemotongan) minimal, sehingga memungkinkan pola yang sangat rumit. Misalnya, laser serat dapat mencapai lebar kerf sesempit 0,1 mm.

- Keserbagunaan Material: Tidak seperti metode tradisional yang dibatasi oleh kekerasan bilah atau abrasivitas waterjet, pemotongan laser dapat memproses material mulai dari lembaran tipis 1 mm hingga logam setebal 25 mm. Berbagai penelitian mengonfirmasi kemampuan adaptasinya di berbagai industri, mulai dari kedirgantaraan hingga peralatan pengolahan makanan.

- Dampak Lingkungan: Laser tidak memerlukan bahan habis pakai (misalnya, minyak pemotong atau bahan abrasif), sehingga menghasilkan proses pemotongan yang lebih bersih dan berkelanjutan.

Jenis-jenis Mesin Pemotong Laser

Sistem pemotongan laser diklasifikasikan ke dalam tiga kategori utama berdasarkan media lasernya. Berikut ini adalah gambaran lebih rinci tentang kemampuan teknis dan aplikasi idealnya:

| Jenis Laser | Media Utama | Aplikasi | Keuntungan |

| Laser CO2 | Gas (CO2, N2, He) | Non-logam, logam tipis, kayu, plastik | Menghasilkan tepi yang halus, hemat biaya untuk pemotongan non-logam dalam jumlah besar |

| Laser Serat | Padat (Kabel serat optik) | Baja tahan karat, aluminium, kuningan, tembaga | Efisiensi energi tinggi, ideal untuk logam reflektif, pemotongan lebih cepat dengan perawatan minimal |

| Laser Nd:YAG | Padat (Batang kristal) | Ukiran presisi, pemotongan logam halus | Unggul untuk tugas pemesinan mikro, mampu memotong logam tipis dan desain rumit |

| Laser Eksimer | Gas dan lampu UV | Pemotongan mikro polimer, keramik | Pemotongan non-kontak ideal untuk aplikasi rumit yang memerlukan akurasi tingkat mikron |

Wawasan Teknis:

- BERSAMA₂ Laser mendominasi dalam aplikasi yang memerlukan potongan halus dan mengkilap, mencapai hasil akhir dengan nilai kekasaran serendah Ra 3,2μm.

- Laser Serat, didukung oleh dioda, menawarkan kecepatan pemotongan 50% yang lebih besar dibandingkan dengan laser CO₂ untuk logam tipis dan bahan reflektif.

Langkah-Langkah dalam Proses Pemotongan Laser Blade

Memahami proses pemotongan laser menyeluruh sangat penting untuk pembuatan bilah presisi. Setiap langkah memastikan konsistensi, kualitas, dan kepuasan klien.

- Tahap Desain

- Dimulai dengan pemodelan CAD, memastikan desain menggabungkan toleransi manufaktur dan batasan khusus material.

- Perangkat lunak simulasi laser mengoptimalkan penumpukan (penataan bagian-bagian pada lembaran), mengurangi limbah material hingga 20%.

- Pemotongan Laser

- Sinar laser terfokus, yang sering kali dibantu oleh gas seperti oksigen atau nitrogen, memotong material. Gas yang membantu mendinginkan potongan dan membuang material cair untuk menghasilkan tepi yang bersih.

- Sistem canggih, seperti laser serat yang dikendalikan CNC, mencapai kecepatan pemotongan hingga 100m/menit untuk lembaran tipis.

- Pengecekan kualitas

- Peralatan otomatis seperti Mesin Pengukur Koordinat (CMM) dan pemindai laser memastikan bahwa dimensi akhir sesuai dengan spesifikasi klien dalam toleransi ±0,01 mm.

- Validasi sampel memastikan kehalusan tepi, integritas material, dan tidak adanya lengkungan termal.

Aplikasi dalam Berbagai Material

Kemampuan beradaptasi teknologi pemotongan laser menjadikannya sebagai landasan dalam memproses berbagai material. Berikut analisis mendalamnya:

1. Pemotongan Metal

Sistem pemotongan laser dikenal luas karena efisiensinya dalam memproses bahan logam, aspek penting dalam pembuatan bilah industri.

- Besi tahan karat: Ideal untuk bilah presisi tinggi, dapat dipotong hingga setebal 15 mm dengan laser serat sambil mempertahankan kehalusan tepinya. Reflektivitas tinggi baja tahan karat dikelola secara efektif dengan laser serat menggunakan panjang gelombang yang dapat disesuaikan.

- Perkakas Baja: Umumnya digunakan untuk bilah mesin, baja ini memiliki keunggulan dari kemampuan pemotongan laser untuk meminimalkan zona yang terkena panas (HAZ), yang biasanya kurang dari 0,1 mm. Hal ini memastikan kekerasan dan kekuatan baja tetap terjaga.

- Statistik Kinerja: Studi dari Laser Focus World menunjukkan bahwa pemotongan laser mengurangi waktu pemrosesan pasca-pemotongan hingga 50% dibandingkan dengan metode tradisional.

Catatan Teknis: Untuk logam seperti baja karbon, pemotongan dengan bantuan oksigen sering digunakan. Oksigen bereaksi dengan material, menciptakan efek eksotermik yang meningkatkan kecepatan pemotongan, terutama untuk material yang lebih tebal.

2. Pemotongan Non-Metal

Bahan non-logam, termasuk plastik, komposit, dan keramik, memerlukan presisi dan kehalusan yang hanya dapat diberikan oleh pemotongan laser.

- Plastik: Bahan seperti akrilik dan polikarbonat dapat dipotong dengan laser CO₂, menghasilkan tepi yang halus tanpa retak atau distorsi termal.

- Komposit: Bahan-bahan ini sulit karena strukturnya yang berlapis-lapis. Pemotongan laser memastikan tepi yang bersih tanpa delaminasi, yang sering menjadi masalah dengan metode mekanis.

- Wawasan Kinerja: Menurut laporan industri tahun 2023 oleh Plastics Innovation Research Group, pemotongan laser mencapai waktu produksi 20-30% lebih cepat untuk non-logam dibandingkan dengan sistem router.

Wawasan Lingkungan: Pemotongan laser non-logam ramah lingkungan, karena menghilangkan kebutuhan akan air atau pendingin kimia yang sering digunakan dalam metode tradisional.

3. Tantangan dan Solusi

Bahan tertentu, terutama logam reflektif seperti aluminium dan tembaga, menghadirkan tantangan unik dalam pemotongan laser.

- Reflektif Metals:

- Tantangan: Reflektivitas yang tinggi dapat menyebarkan sinar laser, mengurangi efisiensi dan berpotensi merusak peralatan.

- Larutan: Laser serat modern menggabungkan optik anti-pantulan dan pengoptimalan panjang gelombang, yang memastikan pemotongan yang stabil dan efisien. Penambahan penyerap sinar semakin mengurangi kerugian terkait pantulan.

- Ketebalan Bahan:

- Tantangan: Memotong material dengan ketebalan lebih dari 20 mm memerlukan daya laser yang lebih tinggi dan sering kali menyebabkan peningkatan HAZ.

- Larutan: Strategi pemotongan multi-lintasan dan sistem laser hibrid (menggabungkan laser CO₂ dan serat) secara efektif mengelola bahan tebal sambil mempertahankan kualitas.

Pemilihan Material untuk Pembuatan Bilah

Memilih material yang tepat sangat penting untuk memastikan kinerja dan kemampuan produksi bilah mesin.

1. Bahan Umum

| Bahan | Karakteristik | Aplikasi |

| Besi tahan karat | Tahan korosi, tahan lama, kekuatan tarik tinggi | Pengolahan makanan, pisau industri |

| Baja Karbon | Kekerasan tinggi, retensi tepi yang sangat baik | Alat pemotong industri, geser |

| Baja Berkecepatan Tinggi | Tahan panas, tetap tajam pada suhu tinggi | Alat pemotong presisi |

Wawasan Industri: Asosiasi Baja Dunia melaporkan bahwa baja tahan karat menyumbang 40% produksi bilah industri, karena ketahanannya terhadap korosi dan kompatibilitasnya dengan teknik pemotongan laser.

2. Dampak Laser pada Sifat Material

Pemotongan laser secara langsung memengaruhi sifat mekanik dan permukaan bahan bilah:

- Zona Terkena Panas (HAZ):

HAZ merupakan parameter penting dalam pemrosesan material. Untuk pemotongan laser, HAZ biasanya kurang dari 0,1 mm, sehingga mikrostruktur material tetap terjaga. Ini merupakan peningkatan signifikan dibandingkan pemotongan mekanis, di mana HAZ dapat mencapai 1 mm. - Kekasaran Permukaan:

Pemotongan laser menghasilkan permukaan halus dengan nilai kekasaran serendah Ra 3,2μm, meminimalkan kebutuhan akan proses finishing tambahan. - Kualitas Tepi:

Tepi yang dipotong dengan laser bebas gerinda, memastikan ketepatan pemasangan yang pas. Hal ini berbeda dengan pemotongan mekanis, yang sering kali memerlukan proses penghilangan gerinda sekunder.

Sorotan Penelitian: Sebuah studi yang diterbitkan di Jurnal Proses Manufaktur Lanjutan (2023) menemukan bahwa bilah yang diproduksi melalui pemotongan laser menunjukkan daya tahan 25% lebih tinggi dan retensi tepi 15% lebih lama dibandingkan dengan bilah yang diproduksi menggunakan metode tradisional.

Perawatan dan Pemeliharaan Pisau Pemotong Laser

Perawatan yang tepat untuk bilah potong laser memastikan kinerja puncak, keawetan, dan keamanan. Mengabaikan perawatan dapat menyebabkan kinerja pemotongan yang tidak optimal, peningkatan keausan, dan potensi risiko keamanan. Di bawah ini, kami akan membahas aspek-aspek ini secara lebih rinci.

1. Memperpanjang Umur Pisau

- Protokol Pembersihan:

Pembersihan rutin menghilangkan residu seperti bahan perekat, karat, atau kotoran yang terkumpul di permukaan bilah. Untuk bilah industri, pembersihan ultrasonik sangat efektif dalam menjangkau tepi dan pola yang rumit. - Praktik Pelumasan:

Pelumas berkualitas tinggi, yang dirancang khusus untuk alat pemotong, mengurangi gesekan dan tekanan operasional. Misalnya, pelumas sintetis memperpanjang umur bilah hingga 30% dibandingkan dengan oli konvensional, menurut sebuah studi oleh Jurnal Teknik Perkakas Pemotongan (2023). - Kondisi Penyimpanan:

Untuk mencegah korosi, bilah pisau harus disimpan di lingkungan yang beriklim terkendali dan bebas lembap. Kemasan kedap udara atau kertas anti-korosi dapat lebih melindungi permukaan logam selama penyimpanan jangka panjang.

2. Praktik Pemeliharaan Lanjutan

- Pemantauan Tepi dengan Teknologi:

Menggunakan alat seperti profilometer digital memungkinkan produsen memantau ketajaman tepi dan mendeteksi kerusakan mikro yang tidak terlihat oleh mata telanjang. Perangkat ini dapat menilai pola keausan dan memperkirakan kapan penajaman ulang diperlukan. - Penajaman Berkala:

Untuk bilah yang dipotong dengan laser, penajaman ulang harus dilakukan menggunakan mesin gerinda CNC untuk memastikan sudut bevel yang konsisten dan geometri mutakhir. Studi menunjukkan bahwa penajaman ulang yang tepat meningkatkan efisiensi operasional hingga 20-25%. - Inspeksi Termal:

Pemotongan laser dapat menyebabkan tekanan termal ringan. Kamera inframerah atau alat pencitraan termal harus digunakan secara berkala untuk memeriksa bilah untuk mengetahui adanya deformasi akibat panas.

3. Tips Perawatan Harian

| Tugas Pemeliharaan | Frekuensi | Manfaat Utama |

| Pembersihan Permukaan Pisau | Setelah setiap penggunaan | Mencegah korosi dan penumpukan residu |

| Inspeksi Kerusakan Visual | Sehari-hari | Mengidentifikasi retakan, keretakan, atau tepi yang aus sejak dini |

| Penajaman Ulang Tepi | Mingguan atau sesuai kebutuhan | Mempertahankan efisiensi dan presisi pemotongan |

| Penataan Penyimpanan yang Tepat | Sedang berlangsung | Mengurangi paparan kelembaban dan kontaminan |

Tren Industri dan Masa Depan

Teknologi pemotongan laser mengalami kemajuan pesat, mendorong inovasi dalam pembuatan bilah mesin. Berikut ini adalah beberapa tren utama yang membentuk masa depan industri ini:

1. Kemajuan dalam Teknologi Laser

- Laser Ultracepat:

Laser ini beroperasi dalam rentang femtodetik (10⁻¹⁵ detik), memungkinkan pemotongan presisi tinggi tanpa zona yang terpengaruh panas. Ini sangat bermanfaat untuk material tipis atau halus seperti bilah berskala mikro untuk aplikasi medis.

Wawasan Industri: Penelitian oleh Jurnal Fotonik (2023) menunjukkan bahwa laser ultracepat mencapai peningkatan presisi hingga 40%, terutama dalam memotong bahan rapuh seperti keramik.

- Laser Hijau:

Dengan panjang gelombang yang dioptimalkan untuk memotong logam reflektif seperti tembaga dan emas, laser hijau menawarkan penyerapan sinar yang lebih baik. Pada tahun 2024, produsen yang menggunakan laser hijau melaporkan efisiensi 25% lebih tinggi dalam memproses bahan reflektif.

2. Otomasi dan Manufaktur Cerdas

- Integrasi AI:

Kecerdasan Buatan digunakan untuk mengoptimalkan jalur pemotongan, mengurangi limbah material, dan meningkatkan waktu kerja mesin. Sistem bertenaga AI dapat menganalisis data pemotongan secara real-time untuk menyesuaikan pengaturan secara dinamis, mengurangi kesalahan hingga 50%. - Pemeliharaan Prediktif melalui IoT:

Sensor Internet of Things (IoT) yang tertanam di mesin pemotong memantau komponen penting, seperti lensa dan nosel. Algoritme prediktif menganalisis data ini untuk menjadwalkan perawatan sebelum kegagalan terjadi, sehingga mengurangi waktu henti hingga 40%. - Robotika dan Otomasi:

Otomatisasi dalam pembuatan bilah mencakup sistem penanganan robotik untuk memasukkan material ke dalam pemotong laser dan penyortiran pasca-pemotongan. Inovasi ini menyederhanakan proses, memungkinkan produksi 24/7 dengan intervensi manusia yang minimal.

3. Keberlanjutan dalam Pemotongan Laser

- Efisiensi Energi:

Laser serat modern mengonsumsi energi 30% lebih sedikit daripada laser CO₂ tradisional, berkontribusi pada proses manufaktur yang lebih ramah lingkungan. - Mengurangi Sampah:

Algoritma nesting yang canggih mengurangi limbah material dengan mengoptimalkan tata letak desain bilah pada lembaran logam. Nesting dapat menghemat hingga 15% bahan baku per batch, seperti yang dicatat oleh laporan tahun 2023 dari Tinjauan Manufaktur.

4. Tren Baru dalam Pembuatan Pisau

- Sistem Pemotongan Hibrida:

Menggabungkan laser CO₂ dan serat, sistem hibrida menawarkan fleksibilitas yang lebih baik untuk memotong beragam bahan dalam satu mesin. - Aplikasi Mikromanufaktur:

Seiring berkembangnya miniaturisasi di seluruh industri, sistem pemotongan laser disesuaikan untuk aplikasi pemesinan mikro, menghasilkan bilah dengan fitur sekecil 10 mikron.

Kesimpulan

Pemotongan laser telah menjadi landasan dalam pembuatan bilah mesin, menawarkan presisi, efisiensi, dan fleksibilitas yang tak tertandingi. Nanjing Metal, kami memanfaatkan teknologi laser mutakhir dan 18 tahun keahlian untuk memberikan kualitas tinggi, pisau yang dirancang khususBermitralah dengan kami untuk merasakan tingkat presisi berikutnya dalam pembuatan bilah. Hubungi kami hari ini untuk konsultasi gratis dan jelajahi solusi khusus kami.

Referensi

- Institut Laser Amerika – Laporan Tahunan tentang Teknologi Pemotongan Laser, 2023

- Wawasan Manufaktur McKinsey – “Tren Manufaktur Cerdas,” 2023

- Jurnal Manufaktur Lanjutan – “Pemotongan Laser dalam Industri: Presisi dan Efisiensi,” 2022

- Jurnal Ilmu Material – “Dampak Zona Terkena Panas dalam Proses Pemotongan,” 2023

- Jurnal Teknik Alat Pemotong– “Memaksimalkan Umur Alat dengan Praktik Perawatan Lanjutan,” 2023

- Jurnal Fotonik – “Laser Femtosecond: Mendefinisikan Ulang Manufaktur Presisi,” 2023

- Tinjauan Manufaktur – “Keberlanjutan dalam Proses Pemotongan Laser,” 2023

- Jurnal Manufaktur Lanjutan – “AI dan IoT dalam Pemeliharaan Prediktif untuk Sistem Laser,” 2023

- Asosiasi Baja Dunia – “Tren Material dalam Aplikasi Pemotongan Industri,” 2023