Il taglio di materiali appiccicosi come nastri adesivi, schiuma e colle è una sfida comune in vari settori. Questi materiali possono essere incredibilmente difficili da gestire a causa della loro tendenza ad aderire alle superfici, con conseguente maggiore usura delle lame di taglio. Questo problema non solo influisce sulle prestazioni delle lame, ma aumenta anche i costi operativi e i tempi di fermo dovuti alle frequenti sostituzioni delle lame. In questo articolo, esploreremo perché il taglio di materiali appiccicosi danneggia le lame e forniremo soluzioni di taglio efficaci per prolungare la durata dei tuoi utensili migliorando al contempo l'efficienza di taglio.

Capire il problema: come i materiali appiccicosi danneggiano le lame

I materiali appiccicosi presentano sfide uniche quando si tratta di tagliare. A differenza dei materiali standard, gli adesivi e le colle creano ulteriore attrito e tendono ad attaccarsi alla superficie della lama, portando a un'usura più rapida. Ma cosa succede esattamente durante il processo di taglio? Analizziamolo:

1. Danni fisici alla lama

Quando si tagliano materiali appiccicosi, la lama è sottoposta a una pressione e un attrito intensi. Quando le sostanze adesive entrano in contatto con il filo tagliente, possono far perdere rapidamente l'affilatura alla lama. Nel tempo, questo attrito porta alla degradazione fisica del filo della lama, causando scheggiature, crepe o persino la completa ottusità.

2. Adesione alla superficie della lama

Uno dei problemi più comuni quando si tagliano materiali appiccicosi è il residuo adesivo lasciato sulla lama. Quando il materiale adesivo aderisce alla superficie della lama, ne compromette il filo tagliente, riducendone la capacità di effettuare tagli precisi. Questo accumulo richiede una pulizia frequente e, se non controllato, può influire sia sulla qualità del taglio che sulle prestazioni della lama.

3. Riduzione dell'efficienza e della precisione del taglio

Quando le lame si usurano o si ricoprono di residui adesivi, la loro precisione di taglio diminuisce. Ciò può portare a tagli incoerenti, che a loro volta possono causare problemi nel prodotto finale, come scarsa finitura o spreco. La perdita di precisione di taglio aumenta i tempi di fermo poiché gli operatori devono pulire la lama frequentemente o sostituirla prematuramente.

4. Aumento dei costi operativi

Le frequenti sostituzioni delle lame e la manutenzione aggiuntiva per pulire i residui appiccicosi contribuiscono a maggiori costi operativi. Queste spese ricorrenti possono accumularsi rapidamente, influendo sulla redditività delle aziende che tagliano regolarmente materiali adesivi.

Affrontando questi problemi in anticipo con soluzioni di taglio appropriate, i produttori possono ridurre significativamente l'usura, migliorare l'efficienza e abbassare i costi operativi a lungo termine. Continua a leggere per scoprire come puoi proteggere le tue lame e ottimizzare i tuoi processi di taglio.

Soluzioni di taglio efficaci: come proteggere le lame dai danni

Esistono diverse soluzioni di taglio che possono aiutare a proteggere le lame dagli effetti dannosi del taglio di materiali appiccicosi. Esploriamo queste strategie in modo più dettagliato:

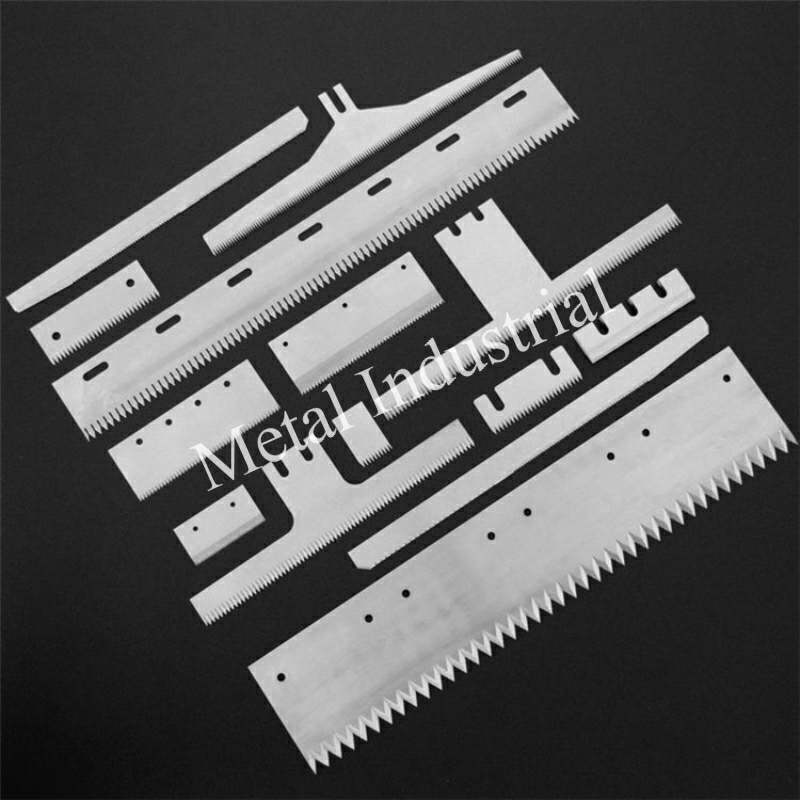

1. Scelta del materiale e del design della lama giusti

La scelta del materiale giusto per la lama è fondamentale per tagliare sostanze appiccicose, poiché influisce direttamente sulla durata della lama, sulla precisione del taglio e sulla resistenza all'usura.

- Selezione del materiale della lama

Quando si tagliano materiali appiccicosi, è necessario un materiale per la lama che possa resistere all'elevato attrito e all'accumulo di adesivo comuni in queste applicazioni. Acciaio ad alto tenore di carbonio, carburo di tungsteno e ceramica sono tutte opzioni valide, ma ognuna ha i suoi punti di forza e di debolezza.- Acciaio al carbonio Lame

Questi sono in genere meno costosi e offrono buone prestazioni complessive per tagli di media entità. L'acciaio ad alto tenore di carbonio è noto per la sua tenacità e resistenza all'usura. Ad esempio, può durare fino a 30% in più rispetto alle lame in acciaio al carbonio standard in condizioni normali. Tuttavia, potrebbe comunque smussarsi più velocemente quando si tagliano materiali particolarmente appiccicosi a causa dell'attrito più elevato. Lame in carburo di tungsteno

Il carburo di tungsteno è uno dei materiali più duri utilizzati nelle lame da taglio e la sua resistenza all'usura è eccezionale. Le ricerche indicano che le lame in carburo di tungsteno possono durare fino a tre volte più a lungo rispetto alle lame in acciaio ad alto tenore di carbonio in ambienti che coinvolgono materiali appiccicosi. Ciò è particolarmente vero quando si tagliano sostanze come adesivi o materiali a base di gomma, che generano un elevato attrito. Tuttavia, hanno un costo iniziale più elevato.

- Lame in ceramica

Le lame in ceramica sono particolarmente resistenti al calore e all'usura, ma sono più fragili rispetto alle lame in metallo. Queste lame sono adatte per determinate operazioni di taglio che coinvolgono materiali appiccicosi, specialmente quando è richiesta un'elevata precisione. Le lame in ceramica tendono a rimanere affilate più a lungo, ma sono inclini a rompersi sotto forti impatti.

- Acciaio al carbonio Lame

- Considerazioni sulla progettazione della lama

Il design della lama gioca un ruolo significativo nel processo di taglio. Fattori come la geometria dei denti, gli angoli di taglio e i rivestimenti possono tutti migliorare l'efficienza della lama, specialmente quando si trattano materiali appiccicosi. Ad esempio:- Lame seghettate: Le lame con dentellature o denti creano un movimento di sega, che aiuta a ridurre l'area di contatto tra la lama e il materiale. Ciò riduce al minimo le possibilità di accumulo di adesivo sul tagliente.

- Lame lisce: Le lame con bordo liscio, spesso rivestite con materiali specializzati, possono ridurre l'attrito tra la lama e le superfici appiccicose, impedendo in primo luogo all'adesivo di aderire. Questo design aiuta anche a tagliare più agevolmente materiali come gomma o schiuma, dove spesso vengono utilizzati adesivi.

2. Parametri di taglio ottimali: velocità, pressione e angolo

Parametri di taglio adeguati possono prolungare la durata delle lame ottimizzandone l'efficienza.

- Velocità di taglio

La velocità è uno dei fattori più influenti quando si tagliano materiali appiccicosi. La ricerca suggerisce che far funzionare le lame ad alta velocità aumenta la generazione di calore, il che può causare un'opacizzazione più rapida della lama a causa del surriscaldamento. Al contrario, tagliare troppo lentamente aumenta l'attrito, causando un maggiore accumulo di materiale. Gli studi dimostrano che una velocità di taglio ottimale dovrebbe essere 20-30% più lento rispetto alla velocità utilizzata per il taglio di materiali asciutti e non adesivi, a seconda dello spessore e del tipo di materiale. - Pressione di taglio

Usare troppa pressione può forzare la lama nel materiale, causando un aumento dell'attrito e accelerando l'usura della lama. Ciò è particolarmente dannoso quando si tagliano materiali appiccicosi, poiché la pressione aggiunta incoraggia l'adesivo ad attaccarsi alla lama. I dati delle aziende che testano le lame indicano che ridurre la pressione di taglio di appena 10% può prolungare la durata della lama fino a 15-20% in alcuni casi. - Angolo di taglio

L'angolo di taglio influenza il modo in cui la lama interagisce con il materiale. Un angolo più acuto può portare a un taglio più rapido ma aumenta anche l'usura, in particolare quando sono coinvolti materiali appiccicosi. Un angolo di taglio di 45° è spesso consigliato per tagliare materiali appiccicosi, poiché bilancia l'efficienza di taglio con una minima sollecitazione della lama.

3. Manutenzione e pulizia regolari

Le lame utilizzate per tagliare materiali appiccicosi richiedono più manutenzione rispetto a quelle utilizzate per sostanze non adesive. Ecco perché:

- Pulizia della lama

Dopo aver tagliato materiali appiccicosi, spesso i residui aderiscono alla lama. Questo può essere un problema significativo, poiché l'accumulo di sostanze appiccicose può ridurre l'efficienza della lama. Utilizzare detergenti specificamente formulati per i residui adesivi è fondamentale. I detergenti comuni includono acetone e alcol isopropilico, che sciolgono efficacemente gli adesivi senza danneggiare la lama. È importante pulire la lama immediatamente dopo l'uso per evitare residui induriti, che sono più difficili da rimuovere in seguito.- Approfondimento dei dati: Pulire le lame dopo ogni utilizzo può aumentarne la durata fino al 50% rispetto alle lame che non vengono pulite regolarmente, soprattutto quando si tagliano adesivi come colla o nastro adesivo.

- Ispezioni programmate delle lame

Ispezionare le lame dopo ogni cambio o ciclo di taglio aiuta a rilevare precocemente i segni di usura. Cerca:- Smussamento dei bordi: Se il tagliente risulta visibilmente opaco o ruvido, è il momento di affilarlo o sostituirlo.

- Accumulo di residui: Se sulla lama sono presenti residui evidenti, i tagli potrebbero essere irregolari, con il rischio di ulteriori danni.

- Modelli di usura: Un'usura non uniforme potrebbe indicare problemi con la pressione o la velocità di taglio, che devono essere regolati.

Rilevare precocemente l'usura può prevenire danni più gravi, riducendo i tempi di fermo e la necessità di sostituzioni più frequenti delle lame.

4. Rivestimenti avanzati per lame: proteggere le lame con la tecnologia

Il taglio di materiali appiccicosi pone sfide uniche, soprattutto quando si tratta di prevenire l'accumulo di materiale e danni alla lama. Uno dei metodi più efficaci per affrontare queste sfide è l'uso di rivestimenti avanzati per lame. Esploriamo come funzionano questi rivestimenti, i loro vantaggi e i diversi tipi disponibili.

4.1 Rivestimenti delle lame: cosa fanno

I rivestimenti delle lame fungono da strato protettivo che migliora le prestazioni e la longevità della lama quando si tagliano materiali appiccicosi. Ciò avviene riducendo l'attrito e impedendo l'adesione del materiale, entrambi fattori essenziali per mantenere l'efficienza di taglio e l'affilatura della lama.

Maggiore durezza e resistenza all'usura

La funzione primaria dei rivestimenti delle lame è quella di aumentare la durezza superficiale della lama. Una superficie più dura riduce al minimo l'usura, il che è particolarmente importante quando si tagliano materiali che possono causare un attrito eccessivo o un contatto abrasivo. Il rivestimento aiuta la lama a resistere all'accumulo di residui appiccicosi, che altrimenti potrebbero comprometterne l'affilatura.

Prevenzione dell'adesione dei materiali

I materiali appiccicosi, come adesivi, nastri e schiume, sono noti per attaccarsi alle lame di taglio. Questa adesione può ridurre significativamente l'efficienza di taglio, causando danni alla lama o la necessità di una pulizia frequente. I rivestimenti agiscono come una barriera, impedendo a questi materiali di legarsi direttamente alla superficie della lama, riducendo così la frequenza della manutenzione.

Ecco una rappresentazione visiva di come i rivestimenti riducono l'attrito e migliorano le prestazioni di taglio:

| Tipo di materiale | Senza rivestimento | Con rivestimento |

| Attrito | Alto | Basso |

| Accumulo di aderenza | Significativo | Minimo |

| Tasso di usura | Alto | Basso |

| Efficienza di taglio | Ridotto | Migliorato |

4.2 Vantaggi dei rivestimenti delle lame

Le lame rivestite offrono una serie di vantaggi che hanno un impatto diretto sulla redditività e sulla produttività delle operazioni di taglio. Ecco alcuni vantaggi chiave:

Durata della lama estesa

I rivestimenti riducono significativamente il tasso di usura delle lame, prolungandone la durata. Ciò è particolarmente importante nei settori in cui il taglio di materiali appiccicosi è un'attività frequente. Ad esempio, gli studi hanno dimostrato che le lame rivestite possono durare da 2 a 3 volte di più rispetto alle lame non rivestite quando si tagliano materiali adesivi come nastri o colle.

Costi di manutenzione ridotti

Quando una lama è rivestita, richiede una manutenzione meno frequente. Senza l'accumulo di residui appiccicosi, la lama rimane pulita più a lungo e la necessità di riaffilatura o sostituzione è ridotta al minimo. Le ricerche indicano che le aziende possono ridurre i costi di manutenzione fino a 30% - 50% utilizzando lame rivestite, in particolare in ambienti di taglio ad alto volume.

Precisione di taglio migliorata

I rivestimenti aiutano anche a mantenere l'affilatura della lama, assicurando tagli precisi. Ciò è fondamentale in settori come l'imballaggio o la produzione, dove è richiesta un'elevata precisione. Una lama con un rivestimento protettivo può ridurre la frequenza di smussatura, consentendo all'operazione di taglio di mantenere i suoi elevati standard di accuratezza e coerenza.

Prestazioni di taglio migliorate

I rivestimenti delle lame riducono l'attrito tra la lama e il materiale, il che significa una minore resistenza durante il processo di taglio. Ciò si traduce in un taglio più fluido, una minore generazione di calore e meno danni sia alla lama che al materiale tagliato. A sua volta, questo può ridurre il rischio di tagli di scarsa qualità, migliorando così la produzione complessiva e riducendo lo spreco di materiale.

4.3 Tipi di rivestimenti delle pale e loro caratteristiche

Sono disponibili diversi tipi di rivestimenti, ognuno con proprietà specifiche adatte a vari compiti di taglio. Di seguito, approfondiremo i tipi di rivestimenti comunemente utilizzati per il taglio di materiali appiccicosi, evidenziandone i punti di forza e le applicazioni ideali.

Nanorivestimenti

- Caratteristiche: I nanorivestimenti sono composti da particelle ultrafini che si legano alla superficie della lama, offrendo un'eccellente durezza e resistenza all'usura. Questi rivestimenti migliorano la resistenza della lama all'abrasione e alla corrosione, che sono problemi comuni quando si tagliano materiali appiccicosi. I nanorivestimenti migliorano anche le prestazioni della lama in ambienti ad alta temperatura, poiché possono resistere al calore in modo più efficace rispetto ad altri rivestimenti.

- Benefici: Le particelle fini nei nanorivestimenti forniscono una superficie della lama più liscia, che aiuta a impedire che materiali appiccicosi aderiscano alla lama. La durezza superficiale migliorata aumenta la longevità della lama e i nanorivestimenti riducono la frequenza della pulizia della lama.

- Applicazioni: I nanorivestimenti sono comunemente usati in settori che richiedono elevata precisione e durata, come l'elettronica, l'automotive e il settore medico. Sono particolarmente efficaci quando si tagliano materiali ad alta viscosità, come adesivi industriali, colle hot melt o materiali a base di gomma.

- Dati del settore:Secondo uno studio condotto dall' Rivista dei processi di produzione, le lame nanorivestite hanno superato le lame non rivestite nei test che coinvolgevano materiali appiccicosi, mostrando una riduzione dell'usura fino al 50% in 100 ore di taglio.

Rivestimenti duri (TiN, TiC, TiAlN)

- Caratteristiche: I rivestimenti duri come il nitruro di titanio (TiN), il carbonitruro di titanio (TiC) e il nitruro di titanio e alluminio (TiAlN) sono noti per la loro eccezionale durezza, che aiuta a ridurre l'usura da materiali appiccicosi e abrasivi. Questi rivestimenti forniscono anche un'eccellente resistenza al calore, che è fondamentale quando si tagliano materiali che generano una quantità significativa di attrito e calore.

- Benefici: Questi rivestimenti aiutano ad abbassare il coefficiente di attrito tra la lama e il materiale da tagliare, impedendo ai materiali adesivi di attaccarsi alla superficie della lama. Inoltre, possono resistere a velocità di taglio e temperature elevate, il che li rende ideali per applicazioni industriali.

- Applicazioni: I rivestimenti duri sono utilizzati in un'ampia gamma di settori, tra cui lavorazione dei metalli, imballaggio e produzione automobilistica. Sono particolarmente efficaci in ambienti in cui vengono applicate elevate forze di taglio, come il taglio di adesivi spessi e appiccicosi o composti di gomma.

- Approfondimenti sul settore: È stato dimostrato che i rivestimenti in nitruro di titanio (TiN) riducono l'usura della lama fino a 60% rispetto alle lame non rivestite in ambienti di taglio ad alta pressione. Questi rivestimenti migliorano anche la velocità di taglio riducendo le forze di attrito sulla lama.

Rivestimenti in nitruro (TiN, AlN)

- Caratteristiche: I rivestimenti in nitruro, come il nitruro di titanio (TiN) e il nitruro di alluminio (AlN), offrono un'eccellente resistenza alla corrosione. Ciò li rende ideali per il taglio in ambienti con elevata umidità o esposizione a sostanze chimiche. I rivestimenti in nitruro sono particolarmente efficaci nel prevenire ruggine e corrosione, che possono degradare le prestazioni della lama nel tempo.

- Benefici: I rivestimenti in nitruro proteggono le lame dalla corrosione causata da materiali appiccicosi che possono contenere acqua o solventi. Inoltre, il rivestimento aiuta a prevenire l'usura, facendo durare le lame più a lungo anche in ambienti corrosivi.

- Applicazioni: Questi rivestimenti sono spesso utilizzati in settori quali la lavorazione alimentare, la farmaceutica e la produzione di dispositivi medici, dove umidità ed esposizione a sostanze chimiche sono comuni. Sono particolarmente efficaci in applicazioni che richiedono il taglio in ambienti umidi o bagnati.

- Esempio:Nella lavorazione alimentare, dove prevalgono sostanze appiccicose come sciroppi e salse, è stato dimostrato che i rivestimenti TiN aumentano la durata della lama fino al 50% rispetto alle lame non rivestite, riducendo significativamente i tempi di fermo e aumentando la produttività.

Rivestimenti polimerici

- Caratteristiche: I rivestimenti polimerici, come i rivestimenti PTFE (Teflon) e PVD (Physical Vapor Deposition), sono noti per le loro eccellenti proprietà antiaderenti. Questi rivestimenti impediscono agli adesivi e ad altri materiali appiccicosi di legarsi alla superficie della lama, riducendo la necessità di pulizia e manutenzione frequenti.

- Benefici: Il vantaggio principale dei rivestimenti polimerici è la loro capacità di resistere all'adesione del materiale. Ciò è particolarmente utile per i settori che trattano materiali come nastri, schiume o pellicole appiccicose, dove l'accumulo costante di residui è un problema. I rivestimenti polimerici possono prolungare la durata della lama e ridurre i tempi di fermo.

- Applicazioni: I rivestimenti polimerici sono utilizzati in settori come l'imballaggio, il tessile e l'elettronica, dove è comune tagliare materiali appiccicosi o appiccicosi. Sono particolarmente utili per tagliare materiali come nastri di schiuma, etichette adesive e pellicole di plastica.

- Dati di efficienza: Un rapporto dal Rivista degli utensili da taglio dimostra che le lame rivestite in PTFE presentano un miglioramento dell'efficienza di taglio pari a 40% rispetto alle lame non trattate quando vengono utilizzate per tagliare nastri adesivi e materiali in schiuma.

5 Ottimizzazione delle attrezzature di taglio automatizzate

Quando si lavora con materiali appiccicosi, l'ottimizzazione delle attrezzature di taglio automatizzate è essenziale per mantenere sia la precisione di taglio che la longevità della lama. Regolando i parametri chiave della macchina e incorporando gli utensili giusti, le aziende possono migliorare significativamente le loro operazioni di taglio.

- Calibrazione automatica della macchina da taglio

La calibrazione regolare delle attrezzature di taglio assicura che i parametri di taglio, come velocità, pressione e angolo, siano mantenuti a livelli ottimali. I sistemi automatizzati possono essere programmati per adattarsi a materiali specifici, regolando automaticamente questi parametri per la massima efficienza di taglio. Per i materiali appiccicosi, molti sistemi automatizzati consentono regolazioni dinamiche della velocità, che aiutano a prevenire un attrito eccessivo e l'accumulo di adesivo. - Monitoraggio e sensori degli utensili da taglio

Le moderne macchine da taglio automatizzate sono dotate di sensori in grado di monitorare le condizioni della lama di taglio in tempo reale. Questi sensori possono rilevare eventuali segni di usura, surriscaldamento o attrito eccessivo e regolare di conseguenza i parametri di taglio. Gli studi dimostrano che l'integrazione di sensori intelligenti nei sistemi di taglio può estendere la durata della lama fino a 25%, poiché questi sensori possono prevenire l'uso eccessivo e il surriscaldamento prima che si verifichino danni. - Sistemi di manutenzione automatizzata delle lame

Alcuni sistemi di taglio avanzati sono ora dotati di funzioni autopulenti che rimuovono automaticamente i residui di adesivo dalle lame tra un taglio e l'altro. Ciò impedisce che l'accumulo influisca sulle prestazioni di taglio e riduce la necessità di interventi manuali, con conseguente maggiore produttività e minori tempi di fermo. - Ottimizzazione basata sui dati

Raccogliendo e analizzando i dati dai sistemi di taglio automatizzati, le aziende possono perfezionare i loro processi di taglio per garantire che le lame funzionino al massimo delle prestazioni. L'analisi dei dati può rivelare tendenze relative a tassi di usura, efficienza di taglio e parametri ottimali, che possono essere utilizzati per regolare i flussi di lavoro e prevedere quando è richiesta la manutenzione.

Scegliere il fornitore di lame giusto: garantire qualità e prestazioni

Selezione il fornitore di lame giusto è la chiave per ottenere soluzioni di taglio ottimali. Un fornitore affidabile può aiutarti a scegliere il materiale, il rivestimento e il design della lama adatti alle tue specifiche attività di taglio.

1. Valutare la competenza del fornitore

Un fornitore di lame affidabile dovrebbe avere una solida comprensione delle esigenze del tuo settore ed essere in grado di fornire raccomandazioni personalizzate. Cerca fornitori con una comprovata esperienza nella fornitura di lame di alta qualità e durevoli, progettate per tagliare materiali appiccicosi.

2. Soluzioni Blade personalizzate

Molti fornitori offrono lame personalizzate progettato specificamente per le tue esigenze di taglio. Che tu stia lavorando con adesivi particolari o abbia bisogno di un rivestimento specializzato, lavorare con un fornitore che offre soluzioni su misura può garantire risultati migliori e prestazioni più durature.

3. Assistenza clienti e garanzia

L'assistenza clienti è essenziale, soprattutto quando si tratta di risolvere problemi relativi all'usura o alle prestazioni delle lame. Un buon fornitore dovrebbe offrire servizi post-vendita completi, tra cui opzioni di garanzia e assistenza per la risoluzione dei problemi.

Conclusione

Tagliare materiali appiccicosi non deve essere una lotta continua. Scegliendo i materiali giusti, regolando i parametri di taglio, mantenendo l'attrezzatura e utilizzando rivestimenti avanzati, puoi ridurre significativamente i danni alla lama e migliorare l'efficienza di taglio complessiva. Inoltre, l'ottimizzazione della tua attrezzatura di taglio automatizzata ti aiuterà a garantire che le tue soluzioni di taglio siano il più efficaci possibile. Queste strategie non solo ti faranno risparmiare denaro, ma aumenteranno anche la tua produttività.

Pronti a ottimizzare i vostri processi di taglio? Contattaci oggi stesso per saperne di più sulle soluzioni di taglio personalizzate che proteggeranno le tue lame e miglioreranno le tue prestazioni.