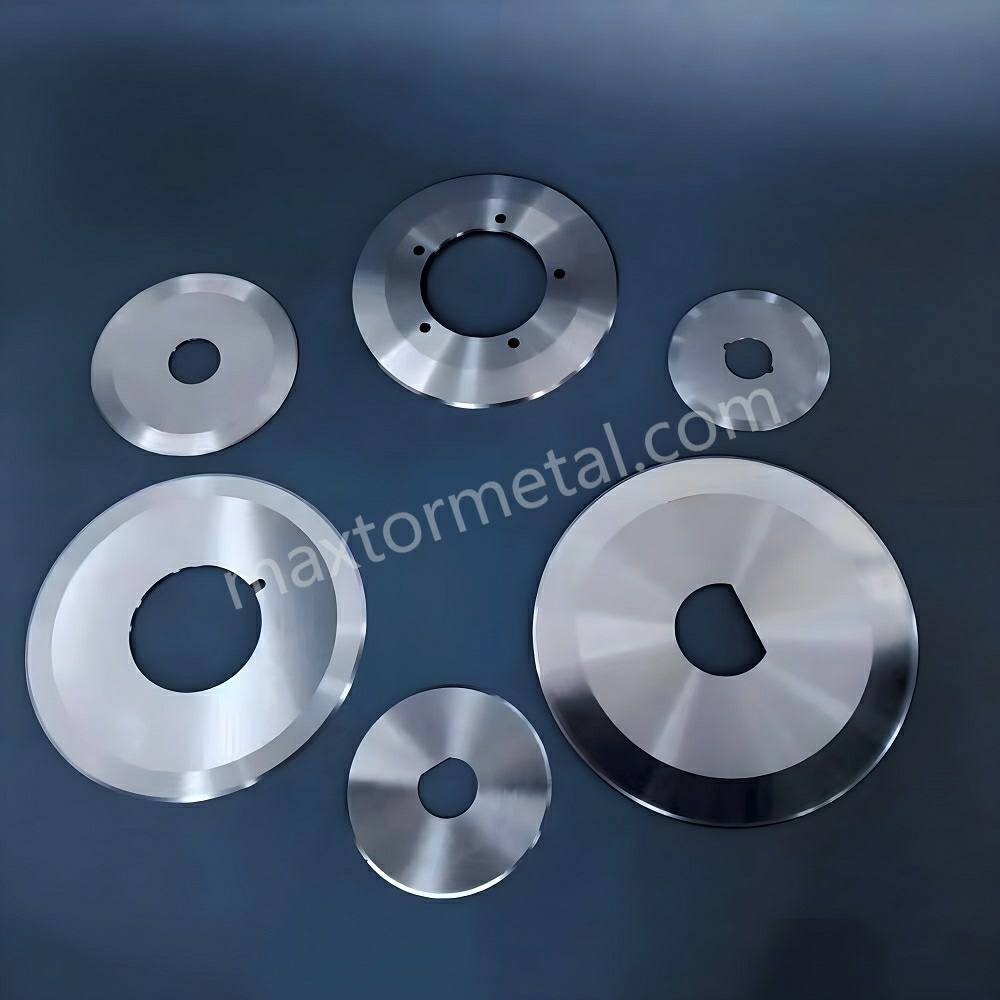

円形ブレード 現代の製造・加工産業の礎となる刃です。その汎用性と精度の高さから、幅広い用途に欠かせない存在となっています。繊維、食品、金属など、どのような材料を切断する場合でも、適切な丸刃を選ぶことで、効率、品質、そして費用対効果を確保できます。このガイドでは、丸刃について知っておくべきことをすべて詳しく説明し、お客様のニーズに合った適切な選択をお手伝いします。

1. 円形刃の紹介

円形刃は、高精度と高い適応性を実現するために設計された回転切削工具です。食品加工、繊維製造、プラスチック、金属加工など、幅広い業界で使用されています。様々な材料や作業に対応できるため、工業・商業の現場で最も人気のある工具の一つとなっています。

円形刃は、スライス、トリミング、穿孔、スジ入れなどの作業に使用できる円盤状の切削工具です。これらの刃は様々な材質と刃先形状があり、それぞれ特定の用途に合わせて最適化されています。その精度と安定性は、従来の切削工具とは一線を画しています。

ストレートナイフやバンドソーと比較して、円形ブレードには次のような利点があります。

- 利点: 連続動作、高速化、精度向上。

- 制限事項: 複雑な形状の場合は特別な設定が必要になる場合があり、直線状または反復的なカットに適しています。

2. 円形刃を選ぶ際の重要な要素

2.1 ブレード材質の選択

円形刃の材質は、その性能と寿命に極めて重要な役割を果たします。適切な材質の選択は、切断対象物、作業条件、コストなどの要因によって異なります。以下は、一般的な刃の材質の詳細な比較です。

| 材料 | 硬度(HRC) | 耐摩耗性 | 耐腐食性 | 熱安定性 | アプリケーション |

| 高炭素鋼 | 55~62 | 適度 | 低い | 適度 | 汎用切断、コスト効率の高いソリューション。 |

| スプリングスチール | 45~55歳 | 高い | 低い | 適度 | 耐衝撃性、柔軟な切断環境。 |

| ステンレス鋼 | 50~58歳 | 適度 | 高い | 適度 | 食品グレードのアプリケーション、高湿度条件。 |

| D2工具鋼 | 58~62 | 高い | 適度 | 高い | 精密切断、摩耗の激しい作業。 |

| M2 HSS | 60~65歳 | 非常に高い | 適度 | 非常に高い | 高速動作、高熱が発生する環境。 |

| タングステンカーバイド | 75~80歳 | 非常に高い | 高い | 非常に高い | 強力な切断力、長寿命。 |

| セラミック | 85+ | 高い | 非常に高い | 低い | 超精度が求められる非金属アプリケーション。 |

データに基づく洞察:

- 耐摩耗性研究によると、タングステンカーバイドブレードは高炭素鋼の最大 10 倍の耐摩耗性があり、高生産環境に最適です。

- 耐腐食性ステンレススチール製のブレードは、塩分を含む環境でも腐食率が 0.01 mm/年未満であるため、食品加工には欠かせません。

2.2 刃先タイプの選択

円形刃の刃先の種類によって、切断精度と特定の作業への適性が決まります。以下に詳細な説明と例を示します。

プレーンエッジ:

- シングルベベル (シャープ): パンや布地などの柔らかい素材を切るのに最適です。切れ味が途切れることなく、きれいに切れます。

- 片面ベベル(鈍角): ゴムの切断など、切れ味よりも耐久性を優先する用途向けに設計されています。

- ダブルベベル(シャープ): 両面精密加工に最適で、ガラス繊維などの脆い材料の切断に使用されます。

- ダブルベベル(鈍角): 革などの高密度素材を繰り返しカットする必要がある用途に最適です。

歯付きエッジ:

| 歯の種類 | 特徴 | 最適なアプリケーション |

| 標準V | バランスの取れた設計、汎用性 | プラスチック、段ボール |

| 可変深度V | 多様なカットに対応するさまざまな歯の深さ | 複合材料、積層板 |

| ハイ/ローV | 正確なカットのためのグリップの向上 | 薄い金属、箔 |

| スカラップ | 柔らかい素材に適した優しい歯 | 泡、パン、柔らかい織物 |

| ペグスタイル | 穿孔のための広く間隔を置いた歯 | 紙、包装材 |

| 斜め歯 | ベベルカット用の角度付き歯 | 木材、高密度材料 |

| ダブルダブルシャープ | 複雑なディテールを極めて鮮明に映し出す | 高精度スリット加工 |

技術的な比較:

- 切断速度: 研究によると、スカラップエッジは、プレーンエッジと比較して、柔らかい材料の切断速度が 30% 速くなります。

- 歯形: ペグスタイルのエッジは、公差が ±0.02 mm と厳しいミシン目に適しています。

3. 円形ブレードの産業別用途

3.1 食品加工

円形刃は、自動化された食品加工ラインの要です。その役割は、精密なスライス、ダイスカット、そしてポーションカットにまで及びます。主な考慮事項は以下のとおりです。

- 材料: ステンレス鋼は耐腐食性と衛生基準に適合しているため好まれます。

- エッジタイプ: 片面ベベルの鋭い刃により、材料の変形を最小限に抑えてきれいな切断を実現します。

3.2 プラスチックとゴム

円形刃は合成素材の切断において、熱や圧力による変形を防ぎ、均一な切断を実現します。高摩擦切断時の熱安定性から、高速度鋼(M2)が選ばれることが多いです。

3.3 繊維・皮革

円形刃は、布地や革をほつれたり伸びたりすることなくカットします。非常に鋭い刃先を持つセラミック刃は、複雑なデザインに最適です。

洞察力: 大手ファッションブランドは、ダブルベベルセラミックブレードにより革の裁断精度が向上し、縫製工程が高速化されると報告しました。

3.4 フォーム産業

フォームの切断には、破れを防ぐために抵抗の少ない刃が必要です。特にスカラップエッジは効果的です。

実験室でのテストでは、スカラップブレードは標準の刃に比べて引き裂き率が 25% 低下することが示されました。

3.5フォイル、シート、Metal

円形刃は、バリや材料の無駄を最小限に抑えながら高精度の切断を可能にするため、金属加工に欠かせない存在です。自動車製造、航空宇宙、包装など、幅広い業界で使用されています。

Ÿタングステンカーバイドチップのブレードは、その優れた硬度 (HRC 75~80) により、アルミニウム、銅、ステンレス鋼などの金属の切断に適しています。

Ÿ高速度鋼 (M2) ブレードは、耐熱性と長い切断サイクルが必要な作業に適しています。

Ÿ二重斜面の鋭い刃により、バリのない切断ときれいな仕上がりが保証されます。これは金属箔などの製品にとって重要です。

Ÿ斜め歯構成は、薄い金属板のグリップと切断の一貫性を向上させるためによく使用されます。

3.6 紙と段ボール

製紙・包装業界では、材料の無駄を最小限に抑えながら、鋭く正確な切断を実現するために、円形刃が不可欠です。これらの刃は、商業包装から製本まで、幅広い用途でスリット、トリミング、ミシン目入れに広く使用されています。

Ÿステンレス鋼のブレードは、高湿度の環境でも腐食や摩耗に耐性があるため最適です。

Ÿタングステンカーバイドオプションは耐久性に優れているため、大量生産に適しています。

Ÿ可変深さの V 歯エッジにより、厚い段ボールでも均一にカットできます。

Ÿスカラップエッジは、ティッシュや軽量包装などの柔らかい紙製品に使用されます。

3.7 木工

製材所や木工所で使用される円形の刃は、きれいで正確な切断を可能にします。例:板材や合板の加工。

Ÿ高炭素鋼はコスト効率が良く、研ぎやすいため、汎用木材切断によく使用されます。

Ÿチーク材や人工木材などの硬い木材や研磨性のある木材を切る場合は、タングステンカーバイド刃が適しています。

Ÿ斜めの歯の刃は丸太を板状に切るのに最適です。

Ÿ二重斜面の鋭い刃により、キャビネットや家具作りなどの細かい木工作業できれいな切断が可能になります。

3.8 グラスファイバー

グラスファイバーの切断は、その脆さと研磨性のため、非常に困難な作業です。特殊な素材と刃先設計を採用した円形刃は、この用途において耐久性と精度を実現します。

Ÿ超硬チップブレードは、摩耗や熱ストレスに対する耐性により、グラスファイバーの業界標準となっています。

Ÿセラミックブレードは超精密用途にも使用されますが、欠けやすくなる傾向があります。

Ÿ補強されたベベルを備えた平らなエッジにより、ほつれや剥離が最小限に抑えられます。

Ÿペグスタイルまたは可変深さの V 歯エッジにより、切断速度を制御し、表面のひび割れを軽減します。

4. 切断の種類と刃の構成

4.1 切断

切断作業は、材料の硬度、密度、厚さによって大きく異なります。最適な結果を得るには、以下の点にご注意ください。

- 材質の硬度: 切断する材料の硬度と同等か、わずかに上回るロックウェル硬度(HRC)の刃を使用してください。例えば、ステンレス鋼などの金属を切断するには、HRCが58を超えるD2工具鋼またはタングステンカーバイド製の刃が必要です。

- 素材の厚さ: 厚い材料の場合、圧力によってブレードが曲がったり変形したりするのを防ぐために、コアが強化された頑丈なブレードが必要になります。

- 切断速度: 自動化システムなどの高速作業では、M2高速度鋼の耐熱性が大きなメリットとなります。研究によると、これらの刃は毎秒50メートルを超える速度でも切断効率を維持することが示されています。

4.2 トリミング

高品質の仕上がりを実現するには、精密なトリミングが不可欠です。

- ブレード形状: 両刃の鋭い刃は、欠けを最小限に抑えながら材料を除去するのに優れています。

- エッジ許容差: 繊維製造や食品包装などの業界で均一なエッジを確保するために、許容誤差 ±0.01 mm を維持します。

- 業界の洞察: グラスファイバー製造業者は、セラミックブレードにより標準的な鋼鉄に比べてエッジの欠けが 35% 減少し、断熱パネルなどの用途における製品品質が向上することを発見しました。

4.3 スリットとスライス

大量のスリット加工やスライス加工には耐久性と鋭さが求められます。

- 高いワークロード: タングステンカーバイドチップのブレードは、紙や箔の生産において連続使用した場合、高速鋼より最大 10 倍長持ちします。

- ブレード構成: 正確なギャップを備えた調整可能なスリッター設定により、精度が向上し、材料の無駄が最大 15% 削減されます。

4.4 穿孔と刻み目入れ

精密な穿孔と刻み目は、特殊なブレード プロファイルによって決まります。

- 歯のデザイン: ペグ型または深さの異なる V 歯ブレードは、破れずに貫通を制御できるため、紙の包装や医療材料に不可欠です。

- 深度コントロール: CNC 制御のスコアリング システムを備えた高度なマシンは、侵入深さを ±0.005 mm 以内に調整でき、厳しい業界標準を満たします。

5. メンテナンスとケア

5.1 長生きのための実践的なヒント

- ストレージ: 刃は温度管理された低湿度の環境に保管してください。特に高炭素鋼の刃では、過剰な湿気は腐食を加速させます。

- 潤滑: 動作中の摩擦と摩耗を最小限に抑えるには、工業グレードの潤滑剤を使用してください。

- クリーニング: 酸性または研磨剤入りの洗剤は使用しないでください。ステンレス製またはセラミック製の刃の美しさを保つには、pHが中性の洗剤を使用してください。

データインサイト:

2022 年に実施された産業用ツールの調査によると、定期的な清掃と潤滑により、ブレードの耐用年数が 40% 延長されます。

5.2 摩耗の認識と対処

摩耗の初期兆候は次のとおりです:

- 視覚的なインジケーター: 刃先に沿った欠けや傷。

- パフォーマンスの低下: 操作中に切断が不均一になったり、抵抗が大きすぎたりする。

- 熱によるダメージ: 摩擦により発生した熱に長時間さらされることで変色したり、変形したりします。

技術的アプローチ:

デジタル刃先鋭度試験機を使用して、刃の健全性を確認してください。15%を超える鋭さの低下は、再研磨または交換が必要であることを示しています。

5.3 よくある間違いを避ける

- 不適切な清掃: 表面仕上げを侵食する可能性のあるスチールウールや粗い研磨剤は使用しないでください。

- 誤ったインストール: 刃の位置がずれていると摩耗が進み、切断品質が低下します。必ずメーカーのトルク仕様に従ってください。

5.4 推奨ツール

- 研磨システム: ダイヤモンド研削ホイールを備えた自動化システムは、エッジの一貫性を維持するために不可欠な、±0.001 mm の許容誤差を実現します。

- ブレードクリーニングユニット: 超音波洗浄機は刃を傷つけることなく残留物を効果的に除去します。

6. よくある質問

6.1 ブレードがアプリケーションに適合していることを確認するにはどうすればよいですか?

次のパラメータを一致させます:

- 材料の適合性: たとえば、衛生規制を満たすために、食品グレードのアプリケーションではステンレス鋼を使用します。

- エッジタイプ: スカラップエッジはフォームなどの柔らかい素材に最適ですが、歯付きエッジは木材や複合材などの高密度素材に適しています。

データに基づくアドバイス:

2023年の調査では、 切削工具研究所 アプリケーションの不一致の 65% は、不適切な材料とエッジの組み合わせによるものであることがわかりました。

6.2 費用対効果分析

タングステンカーバイドやセラミックなどの高級素材に投資すると、次のようなメリットがあります。

- 長寿命: タングステンカーバイドブレードは高炭素鋼よりも 3 ~ 5 倍長持ちし、交換の回数を減らします。

- ダウンタイムの短縮: 耐久性の向上により、ブレード交換時の機械停止を最小限に抑えます。

6.3 顧客からの問い合わせ

質問: 柔らかい素材を精密にスライスするのに最適な刃はどれですか?

答え: スカラップ状のステンレススチール刃は、鋭利で破れにくいため理想的です。

質問: 刃はどのくらいの頻度で研ぐ必要がありますか?

答え: 材質と使用方法に応じて、通常は 100 ~ 200 時間の動作ごとに刃を研ぐ必要があります。

7. 円形ブレードの購入に関するベストプラクティス

7.1 信頼できるサプライヤーの選択

次のチェックリストに基づいてサプライヤーを評価します。

- 認定資格: ISO 9001 または同様の品質基準。

- カスタマイズオプション: お客様の仕様に合わせたブレードの製造が可能。

- サポートサービス: 販売後の研磨、メンテナンス、技術サポート。

データインサイト:

調査によると、産業バイヤーの 72% がブレードベンダーを選択する際にサプライヤーの認証を優先しています。

7.2 の利点 カスタムブレード

カスタムブレードの特長:

- 精密フィット: 独自の運用要件を満たすように設計されており、セットアップ時間を短縮します。

- コスト削減: 初期コストは高くなる可能性がありますが、カスタムブレードにより非効率性と無駄が最小限に抑えられます。

7.3 まとめ買いのメリット

- 数量割引: ほとんどのサプライヤーは、100 個を超える注文に対して割引を提供します。

- 長期契約: 定期的なブレードの納品契約を締結することで、調達時間が短縮され、価格が安定します。

例: 世界的な繊維メーカーは、信頼できるブレードサプライヤーと複数年契約を締結することで、年間 15% を節約しました。

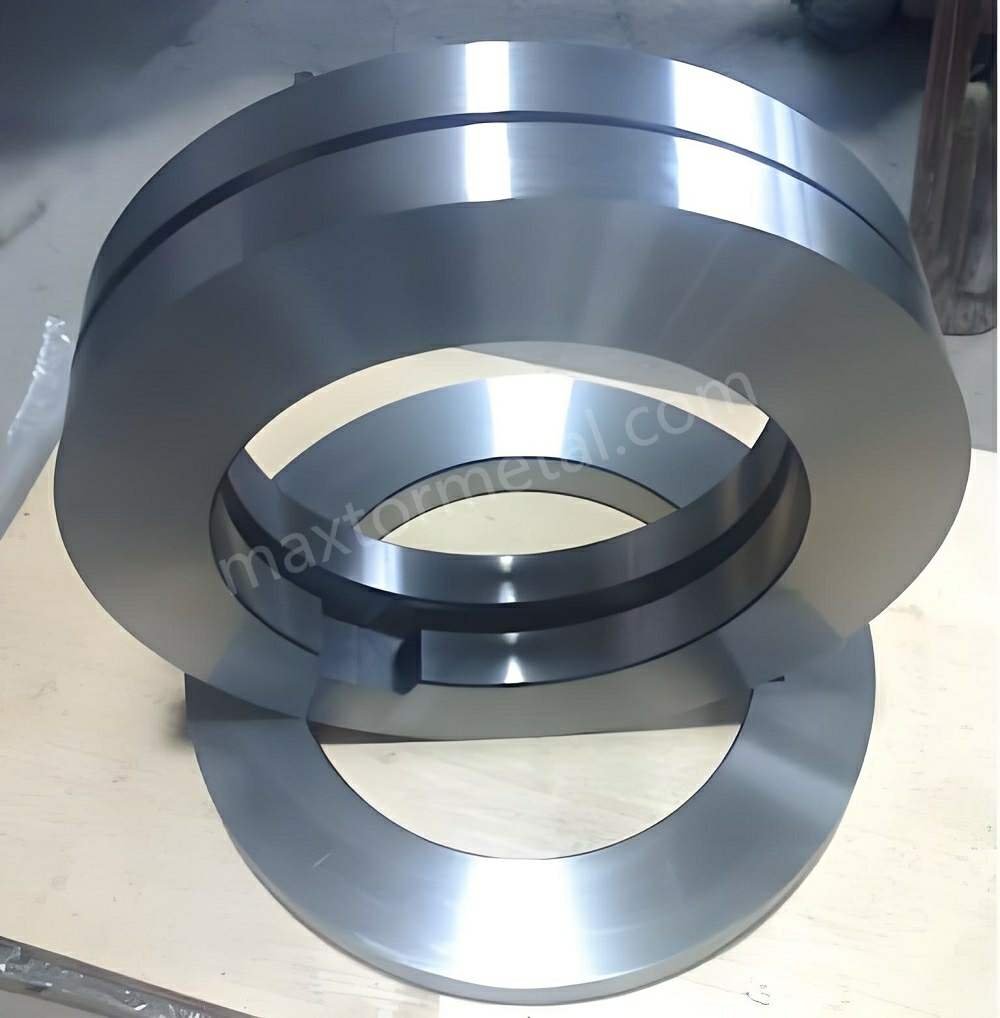

8. 南京Metalのプロフェッショナルサポート

で 南京 Metal, 当社は、多様な業界向けに高性能円形ブレードの設計・製造を専門としています。当社のサービスには以下が含まれます。

- あなたのニーズを理解するための無料相談。

- アプリケーションに合わせてカスタマイズされたブレード ソリューション。

- 魅力的な初回注文割引。

お問い合わせ 最先端の円形ブレードソリューションで業務を向上させましょう。

1件のフィードバック