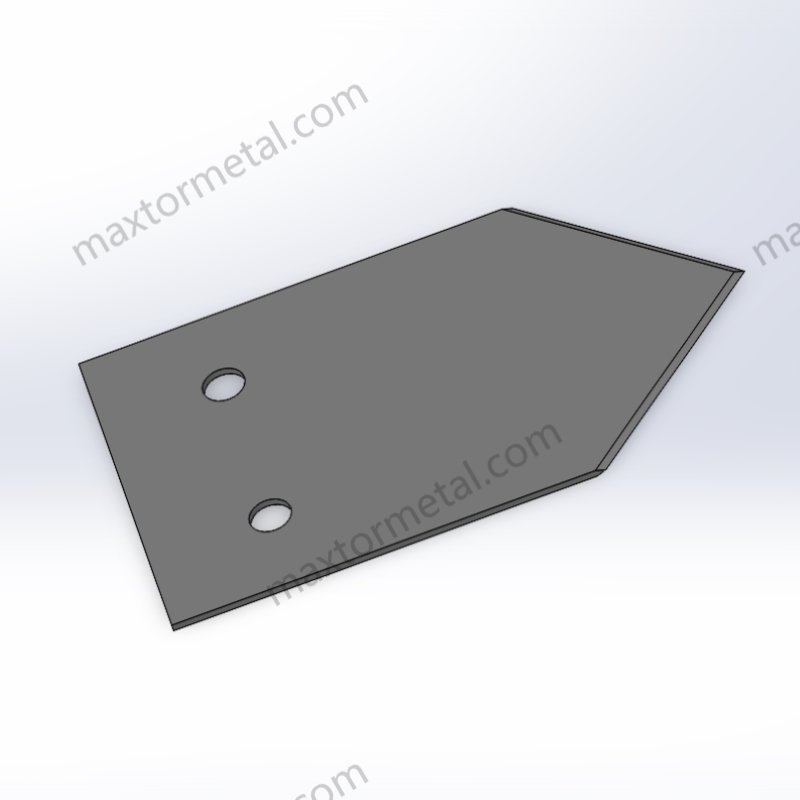

電気自動車(EV)、再生可能エネルギー貯蔵、ポータブル電子機器の普及によりバッテリー需要が急増する中、バッテリー製造業界は効率向上と品質維持へのプレッシャーにますます直面しています。この進歩を支える重要なツールの一つがバッテリー切断ブレードです。精密に設計されたこれらのブレードは、バッテリー製造のあらゆる段階において、クリーンで正確、かつ信頼性の高い切断を実現します。

世界のバッテリー市場規模は2022年に$1080億と評価され、2023年から2030年にかけて15.8%の複合年間成長率(CAGR)で成長し、2030年には$3100億に達すると予測されています(出典:業界洞察、2023年世界的な脱炭素化の取り組みとクリーンエネルギーの導入を支援する政府の政策により、電気自動車だけでこの需要の60%を占めると予想されています。

18年の経験を持ち、 南京 Metal 産業用ブレード製造の最前線に立ち、バッテリー製造の独自の要求に合わせたカスタム ソリューションを提供しています。

電池製造における切断刃の核心的役割

主要工程における精密切断

切断ブレードは、次のようなバッテリー製造の複数の段階で精度を確保する上で重要な役割を果たします。

- 電極切断: きれいなカットは電気化学反応の効率に直接影響します。

- セパレータトリミング: 正確な切断により材料の損傷を防ぎ、セパレーターの完全性を維持します。

- バッテリータブのスリット加工: 滑らかなカットにより、組み立て時にシームレスな接続が保証されます。

各工程では、厳しい公差を維持できる、耐久性に優れた鋭利な刃が求められます。銅、アルミニウム、ポリエチレン、ポリプロピレンといった多様な材質が、オーダーメイドのソリューションの必要性をさらに高めています。

パフォーマンスの課題と要件

バッテリーの製造は、次のような切削工具を必要とする複雑なプロセスです。

- バリや破れを起こさずに繊細な素材を扱います。

- 長時間の生産工程でも鮮明さを維持し、ダウンタイムを最小限に抑えます。

- 多くの場合、マイクロメートル単位の極めて高い精度要件に耐えます。

電池製造における切断刃の用途

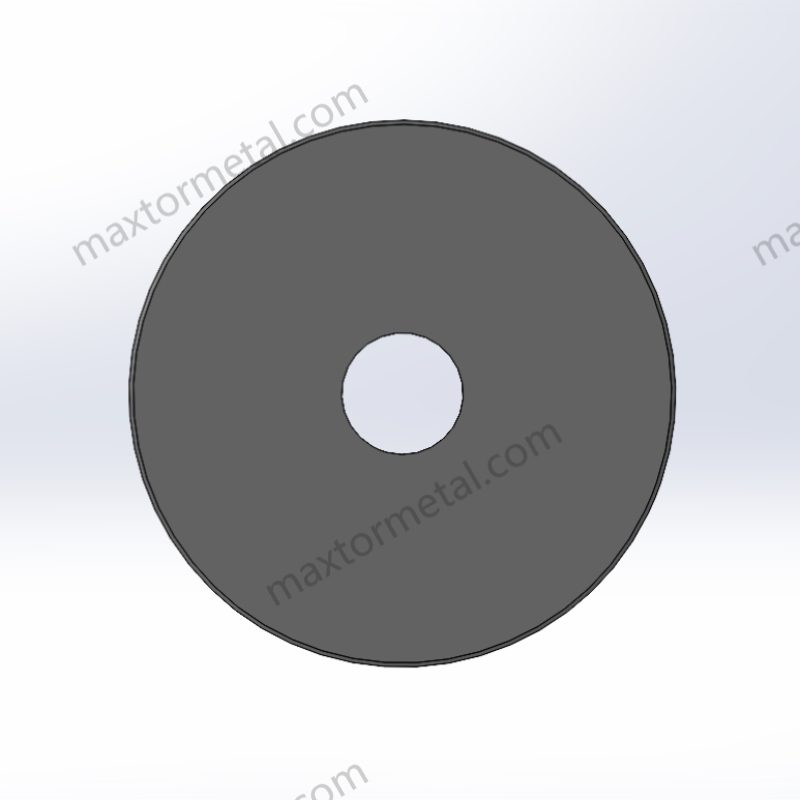

1. 電極切断

銅箔やアルミ箔などの電極材料は、充放電時に電気を効率的に伝導するため、バッテリーの性能に不可欠です。これらの材料は通常、厚さ0.1mmから0.3mmと薄いため、均一な電流分布と最適な電気化学性能を確保するには、精密な切断が不可欠です。

重要な考慮事項:

- ブレード材質:

- タングステンカーバイドと高速度鋼(HSS)は、優れた硬度と耐摩耗性から広く使用されています。例えば、タングステンカーバイド製の刃は鋼の5倍の硬度を持ち、大量生産時でも工具寿命を延ばします。

- 高速度鋼(HSS) ブレードはコスト効率が高く、柔らかい金属の取り扱いに適しており、要求の厳しくない電極切断作業でよく使用されます。

- コーティング:

- 窒化チタン(TiN)そして 炭窒化チタン(TiCN) ブレードには摩擦を低減し、耐摩耗性を高めるためにコーティングが施されています。コーティングにより、コーティングなしのブレードと比較して、ブレードの寿命が30~40%延長されます。特にTiCNは、材料の固着防止に効果的で、銅やアルミニウムがブレードに付着するのを防ぎ、よりきれいな切断を実現します。

- 利点:

- 無駄を最小限に抑えるには、きれいな切断が不可欠です。例えば、あるリチウムイオン電池メーカーは、高品質の炭化タングステンブレードを使用することで、電極製造時の材料廃棄物を15%削減し、大幅なコスト削減を実現しました。

- の カットの精度 均一な電極層を確保し、内部短絡や不均一な電流分布を防ぐことでバッテリー性能を向上させます。

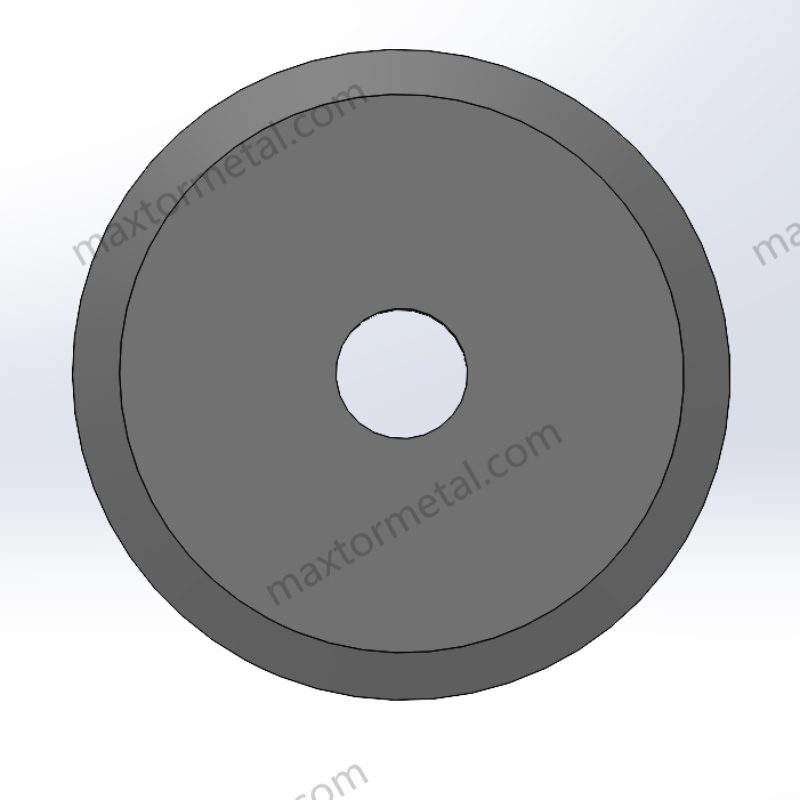

2. セパレータトリミング

バッテリーセパレーターは、通常ポリプロピレン(PP)またはポリエチレン(PE)で作られた薄い多孔質膜です。これらの材料は、陽極と陰極を物理的に分離することで、電気的なショートを防ぐ上で重要な役割を果たします。セパレーターには、わずかな裂け目や欠陥があってはなりません。たとえ小さな裂け目であっても、バッテリーの安全性と性能を損なう可能性があるからです。

重要な考慮事項:

- ブレードデザイン:

- 特殊なエッジ セパレータ材への損傷を防ぎます。Nanjing Metalブレードは、マイクロフィニッシュ加工が施された刃先を採用しており、最薄のセパレータ(20ミクロン)でも破れたりほつれたりすることなく切断できます。

- 帯電防止コーティング 軽量で繊細な材料を扱う際にコーティングが施されます。これらのコーティングは、セパレータ材料の損傷や汚染につながる可能性のある静電気放電を防止する上で特に重要です。

- 利点:

- セパレーターを適切に切断することで、生産時に 99% 以上の歩留まりが確保され、バッテリーの膨張や熱暴走につながる可能性のある障害を防止できます。

- セパレータはリチウムイオン電池の安全性と性能に直結するため、損傷のない切断は電池全体のサイクル寿命を向上させます。適切に切断されたセパレータの寿命は7-10%長くなります。

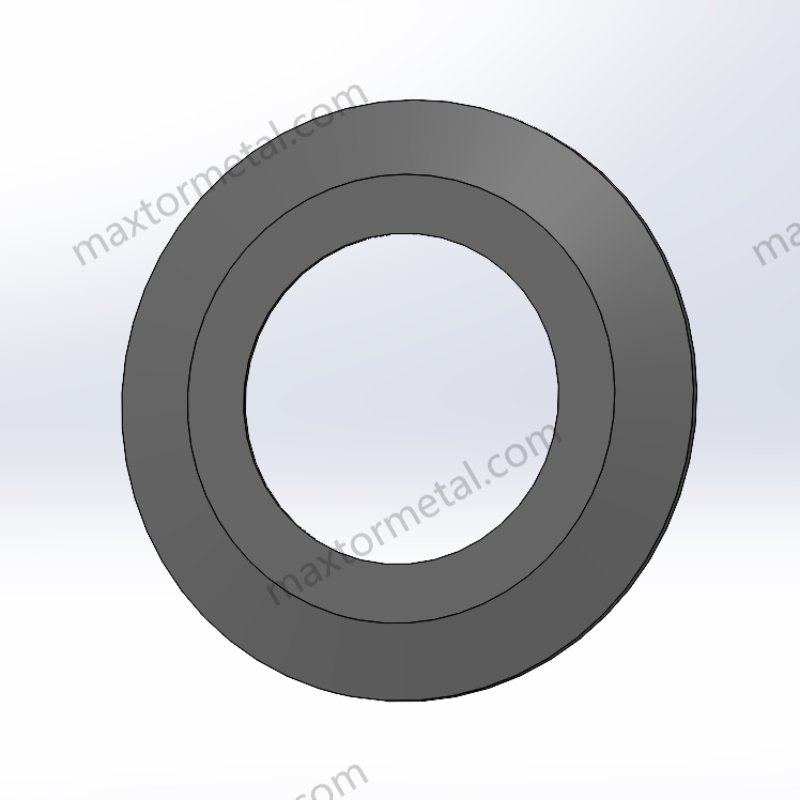

3. バッテリータブの切断

バッテリータブは、通常銅またはアルミニウムで作られ、バッテリーの内部部品と外部回路を接続するコネクタです。タブの切断工程に不備があると接続不良につながり、最終的にはバッテリーの容量、効率、寿命に影響を与える可能性があります。そのため、タブの切断精度は極めて重要です。

重要な考慮事項:

- ブレードの特徴:

- カスタムディメンションNanjing Metal ブレードは、特定のタブ サイズに合わせて調整されており、多くの場合 0.1 mm の精度で正確な位置合わせとフィットを保証します。

- エッジデザイン: 刃先は、バッテリーの電気伝導性に影響を与えるバリが発生しないように、きれいな切断ができるように最適化されています。

- 結果:

- 高精度ブレードを使用することで、組み立て不良を最大20%削減できます。バッテリータブをバリなくきれいに切断することで、組み立て時の接着力が向上し、機械的および電気的安定性が向上します。

- タブを適切にカットすると、きれいな電気接点によって電力損失と劣化が最小限に抑えられるため、バッテリーのサイクル寿命も 5-10% 向上します。

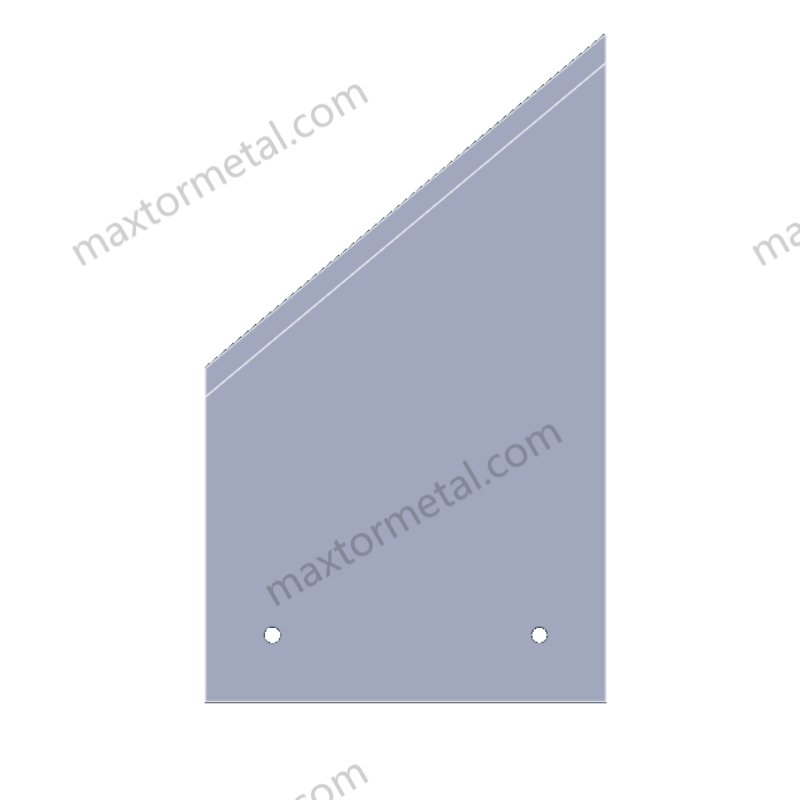

4. 最終組み立てと梱包

バッテリー製造の最終段階では、切断刃を用いてケースをトリミングし、余分な材料を除去し、バッテリー部品がケース内に正確に収まるようにします。この工程では、切断刃はプラスチック、金属、複合材料など、様々な材料を高い精度で処理することが求められます。

重要な考慮事項:

- ブレード材質:

- 高速度鋼は耐久性とコスト効率のバランスがとれているため、組み立て工程や梱包工程での汎用切断に使用されます。

- タングステンカーバイドブレードはメンテナンスコストを削減できるため、より硬い材料を切断する場合や生産量が多い場合に使用できます。

- 利点:

- 正確な梱包と組み立てトリミングは、バッテリーの安全性と最終製品の信頼性にとって不可欠です。適切なケースカットは、製造後の欠陥を削減し、全体的な歩留まりを向上させます。

- 正確なカットにより、バッテリーがケースにぴったり収まり、輸送中や使用中の損傷を防ぐこともできます。

適切なバッテリー切断ブレードの材質の選択

ブレード材質の選択は、切断プロセスの品質、耐久性、そして費用対効果を決定する上で重要な役割を果たします。以下は、バッテリー製造業界で一般的に使用されているブレード材質の比較です。

| 材料 | 利点 | アプリケーション |

| タングステンカーバイド | 優れた耐摩耗性、高硬度、長寿命 | 電極切断、セパレータトリミング |

| ハイス鋼 | 多用途、コスト効率に優れ、一般的な耐久性に優れている | 汎用切断、タブ切断 |

| セラミック | 非常に鋭いエッジ、非磁性、耐腐食性 | 特に非金属材料の特殊な切断 |

コーティング技術:

- 窒化チタン(TiN)および炭窒化チタン(TiCN)コーティングは、ブレードの耐久性を大幅に向上させ、摩擦を低減し、材料の付着を防ぎます。研究によると、これらのコーティングにより、ブレード寿命が最大40%(トン/トン)延長し、メンテナンスによるダウンタイムを30%(トン/トン)短縮できることが示されています。

- TiCN 特に高速切断用途に適しており、アルミ箔などの難削材の切断でも優れた耐摩耗性を発揮します。

の利点 カスタムブレード

バッテリー製造において、全く同じ生産ラインは二つとありません。材料、機械、生産量の違いにより、特定の要件に合わせてカスタマイズされた切削工具が必要になります。標準ブレードで十分な用途もありますが、カスタムブレードは複雑で要求の厳しいシナリオに対応し、精度、性能、そしてコスト効率を向上させるソリューションを提供します。

カスタマイズを選択する理由

1. 独自の材料特性と寸法に合わせて設計

バッテリー部品の材質や厚さは多岐にわたります。例えば、

- 電極: 銅箔やアルミ箔の場合は、薄い箔(通常 0.1~0.3 mm の厚さ)が破れないように、非常に鋭利な刃先を持つ刃が必要です。

- セパレータポリプロピレンまたはポリエチレンの膜は圧力に敏感なので、損傷を防ぐために帯電防止コーティングが必要です。

カスタマイズされたブレードは、これらの材料固有のニーズに合わせて設計されます。これにより、以下のことが保証されます。

- 難しい材料でも、一貫してバリのない切断を実現します。

- 生産ラインの機械との互換性が向上し、位置合わせの問題が軽減されます。

2. 厳しい環境におけるパフォーマンスの向上

バッテリー製造では、高速かつ高精度な作業が求められることがよくあります。標準的なブレードでは、摩耗が早かったり、厳しい公差を維持できなかったりして、生産のボトルネックとなる可能性があります。カスタムブレードには、次のようなメリットがあります。

- 耐久性: タングステンカーバイドまたはセラミック材料により、動作寿命が長くなります。

- 精度: カスタムエッジ設計により、長期にわたる生産工程でも精度が維持されます。

3. 耐久性の最適化によるダウンタイムの削減

頻繁なブレード交換は生産に支障をきたし、運用コストの増加につながります。カスタマイズされたブレードは、特定の切断作業に合わせて最適化されており、以下のメリットをもたらします。

- 交換間隔が長くなります。

- ブレード交換時の機械調整が少なくなります。

高品質のバッテリー切断ブレードの経済的メリット

高精度で耐久性の高い切断ブレードへの投資は、業務効率の向上だけでなく、目に見える経済的メリットももたらします。これらのブレードがコスト削減と生産成果の向上に寄与する主な分野は以下のとおりです。

1. 生産性の向上

高品質のブレードは、鋭さと精度を長期間維持し、切断速度の向上とサイクルタイムの短縮を実現します。例えば、TiCNコーティングを施したタングステンカーバイドブレードは、毎時10,000回の連続切断を可能にし、大量生産ラインに最適です。

データインサイト:

- あるバッテリー製造会社は、精密に設計されたブレードに切り替えた後、サイクル時間が 20% 短縮され、その結果、月間生産量が 15,000 ユニット増加したと報告しました。

- 切断速度の向上により、切断プロセスの複雑さに応じて、生産スループットが 15~25% 増加します。

2. 材料廃棄物の削減

精密切断により、粗悪な刃で発生しやすいバリ、切断位置のずれ、材料の変形を最小限に抑えることができます。これは、特に薄い電極(厚さ0.1mm~0.3mm)やセパレータ(厚さ20ミクロンまで)の切断において非常に重要です。

業界の例:

年間50万個のバッテリーを生産するリチウムイオン電池工場では、材料廃棄物を5%から2%に削減し、セパレータ材料を約1,500km分節約しました。セパレータのコストは1メートルあたり平均$10であるため、これは年間$15万の節約に相当します。

3. メンテナンスコストの削減

耐久性の高いブレードは交換頻度が少なく、ブレードの交換や修理による生産中断を最小限に抑えます。例えば、タングステンカーバイドブレードは標準的なスチールブレードの最大3倍の寿命を誇り、交換頻度を大幅に低減します。

データインサイト:

- ある製造業者は、カスタム設計の高耐久性ブレードを導入することで、ダウンタイムを50%削減(月間20時間から10時間へ)しました。これにより、生産ラインの出力額に基づいて、年間$80,000の生産性向上が実現しました。

4. 投資収益率(ROI)

| メトリック | 標準ブレード | 高品質のブレード | 財務への影響 |

| ブレードの寿命 | 3ヶ月 | 9ヶ月 | 交換コストの削減 |

| ダウンタイム(月間) | 20時間 | 10時間 | 生産量増加:年間$80,000 |

| 材料廃棄物 | 合計5% | 合計2% | 節約額: 年間$150,000 |

| メンテナンス費用(年間) | $30,000 | $15,000 | 節約額: $15,000/年 |

将来の動向と課題

バッテリー製造業界は、技術の進歩と市場の需要に牽引され、急速に進化しています。切断ブレード技術も、こうした新たな課題に対応していく必要があります。

1. 新たな課題

- 全固体電池:

- 全固体電池には、セラミックや固体電解質材料を扱える切削工具が必要です。これらの材料は、従来のリチウムイオン電池の部品よりも硬く、脆い性質を持っています。

- ダイヤモンドチップ刃やセラミックコーティング表面などの超硬質素材を使用した刃が不可欠です。

- バッテリーのリサイクル:

- 政府がリサイクル規制を厳格化するにつれ、使用済みバッテリーを正確に分解できるブレードの需要は高まるだろう。

- これらのブレードは、リサイクル性を損なうことなく、金属、プラスチック、接着剤などの混合材料を切断する必要があります。

データポイント: リサイクル電池市場は、2022年の1兆5千億1050億から2030年までに1兆5千億2700億に成長すると予測されており、切断技術が効率的な材料回収において重要な役割を果たしています(出典:エネルギー貯蔵ジャーナル、2023年).

2. 切断刃の革新

- スマートブレード:

- 切断ブレードに埋め込まれた高度なセンサーは、ブレードの性能、摩耗、切断状態に関するリアルタイムのフィードバックを提供します。

- このデータにより予測メンテナンスが可能になり、予定外のダウンタイムが 20~30% 削減され、一貫した切断品質が確保されます。

例センサー付きブレードを統合したパイロット プログラムにより、セパレーター切断ラインのダウンタイムが毎月 25 時間短縮され、年間推定 $100,000 の運用コストが節約されました。

- 環境に優しい素材:

- ブレードメーカーは、環境、社会、ガバナンス (ESG) の目標に沿って、リサイクル可能で持続可能な材料を模索しています。

- たとえば、生分解性のコーティングや二酸化炭素排出量の少ない材料を使用すると、企業の持続可能性プロファイルを強化できます。

実例ヨーロッパのメーカーは環境に優しいタングステンカーバイドブレードを採用し、生産時の炭素排出量を 10% 削減し、ESG コンプライアンスを強化しました。

結論

バッテリー切断ブレードは、精度、効率、品質を保証するバッテリー製造に不可欠です。 南京 Metal 18年の経験に裏打ちされた比類のない専門知識と、お客様に合わせたソリューションをご提供します。品質と革新へのこだわりが、業界における信頼できるパートナーとしての地位を確立しています。

バッテリー生産を最適化する準備はできていますか? 今すぐお問い合わせください お客様のニーズに合わせたカスタム切断ブレードソリューションを提供します。

1件のフィードバック