工業製造業では、あらゆるカットが重要です。紙、食品、プラスチック、金属など、どんなものを切るにしても、成功を左右する重要な要素が1つあります。 ブレード形状.

刃の形状、角度、厚さ、刃先のデザインは、ナイフや刃の性能に直接影響を及ぼします。 切断効率製品品質と運用コストに影響します。しかし、多くの工場では依然としてこの点が軽視されています。適切なブレード形状を選択することで、切断速度の向上、ブレードの摩耗の低減、そして各カットの精度向上につながります。

この記事では、ブレード形状のさまざまな側面が業界全体でどのようにパフォーマンスに影響を与えるかを検討し、適切なブレード形状を選択する方法についてのガイダンスを提供します。 適切なナイフをカスタマイズする あなたのプロセスのために。

1. 性能に影響を与える主要なブレード形状要因

工業用切断において、ブレードの性能は、その形状が材料とプロセスの要求に適合しているかどうかに大きく左右されます。ブレードの形状が不適切だと、破断、過熱、早期摩耗、さらには機械の損傷につながる可能性があります。以下では、最も重要な4つの形状要素と、それらが切断性能、コスト効率、そして製品品質にどのように直接影響するかについて考察します。

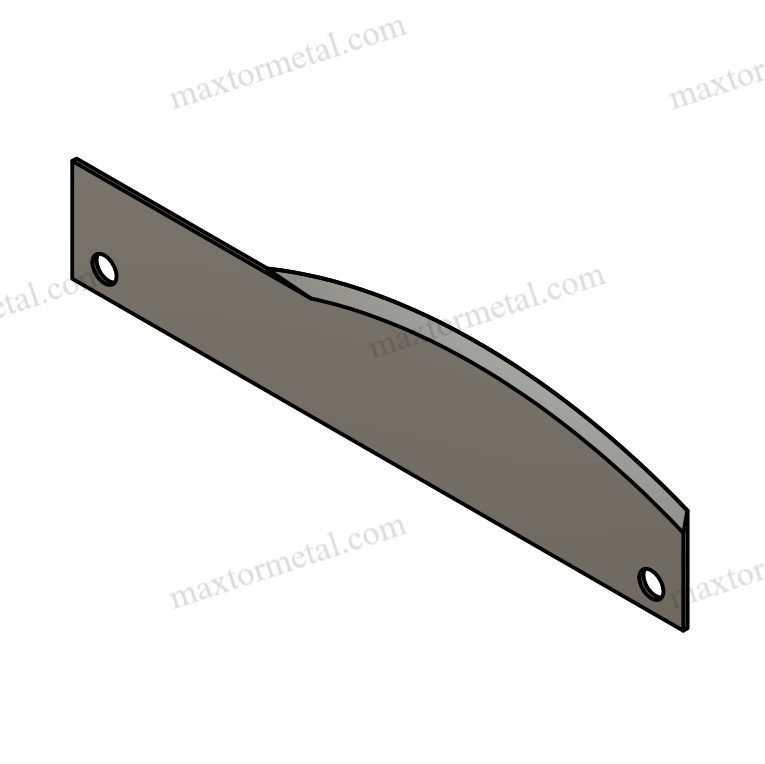

1.1 刃先角度と切れ味

🔍 技術概要:

の 刃先角度 (また、 ベベル角度刃の鋭さや強さは、角度(度)で表されます。角度が小さいほど刃先は鋭く、もろくなります。角度が大きいほど刃は強く、耐久性が高くなります。

- 低角度エッジ(10°~20°) 非常に鋭いが欠けやすい

- 高角度エッジ(25°~40°) 耐久性があり、より硬い材料を扱うことができますが、より大きな力が必要です

📊 パフォーマンス比較:

| エッジタイプ | ベベル角度(°) | アプリケーション | ブレード材質 | 標準寿命* | 切削力指数** |

| 超シャープ | 10~15 | フィルム、箔、薄い繊維 | セラミック、SS420 | 2~3日 | 低い |

| 精密カット | 16~25歳 | 紙、包装、柔らかい食品 | ステンレス鋼 | 5~7日間 | 中くらい |

| 頑丈 | 26~35 | ゴム、プラスチック、鋼板 | 炭化タングステン | 10~15日 | 高い |

* 1日8時間の産業運転に基づく

** 相対指数:低=最小限の力が必要;高=かなりの力が必要

🧪 研究の洞察:

- 工業切削研究所(2021) ベベル角度を少し下げるだけで 5度 初期のシャープネスが 38%、しかし刃持ちは低下した 45%.

- パッケージングワールド(2022年) 報告した 22%スクラップ率の低下 最適化されたベベル形状のブレードに切り替えた後、高速ラインでの使用が可能になりました。

✅ 概要:

柔らかい素材や薄い素材をきれいに切るには、低角度の刃を使用してください。硬い素材や研磨性のある素材の場合は、刃の角度を大きくすることで刃の寿命を延ばし、破損を軽減できます。

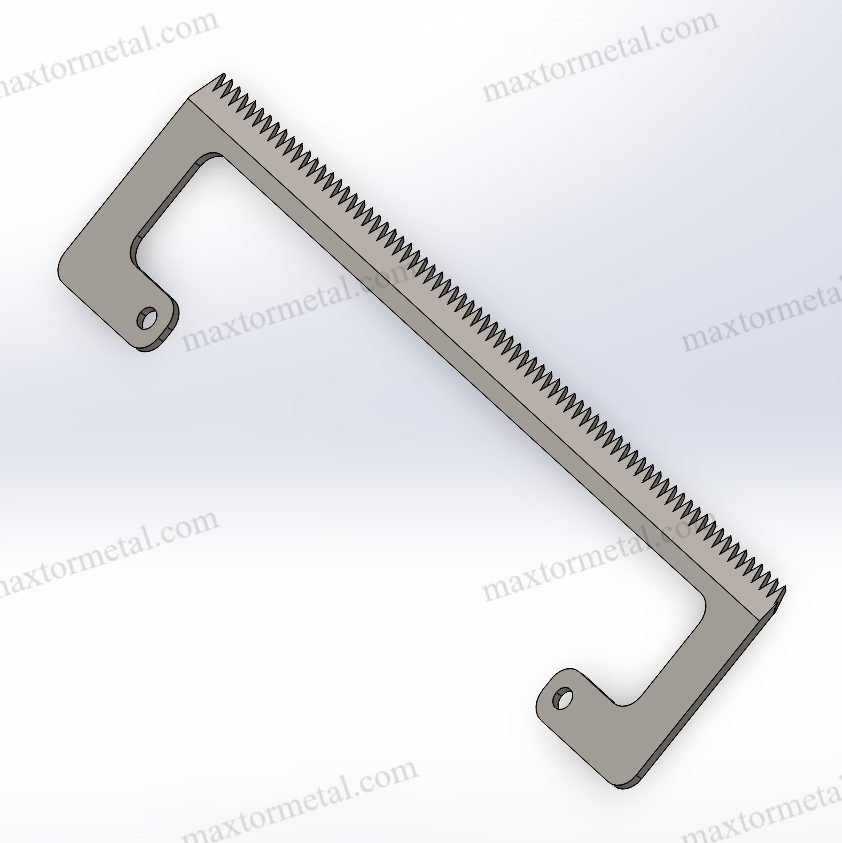

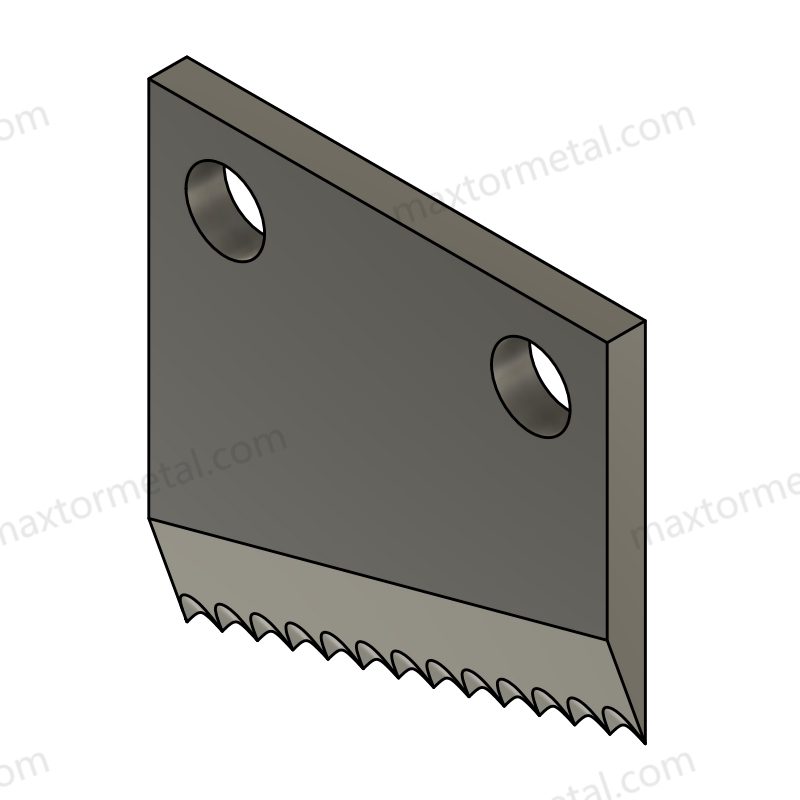

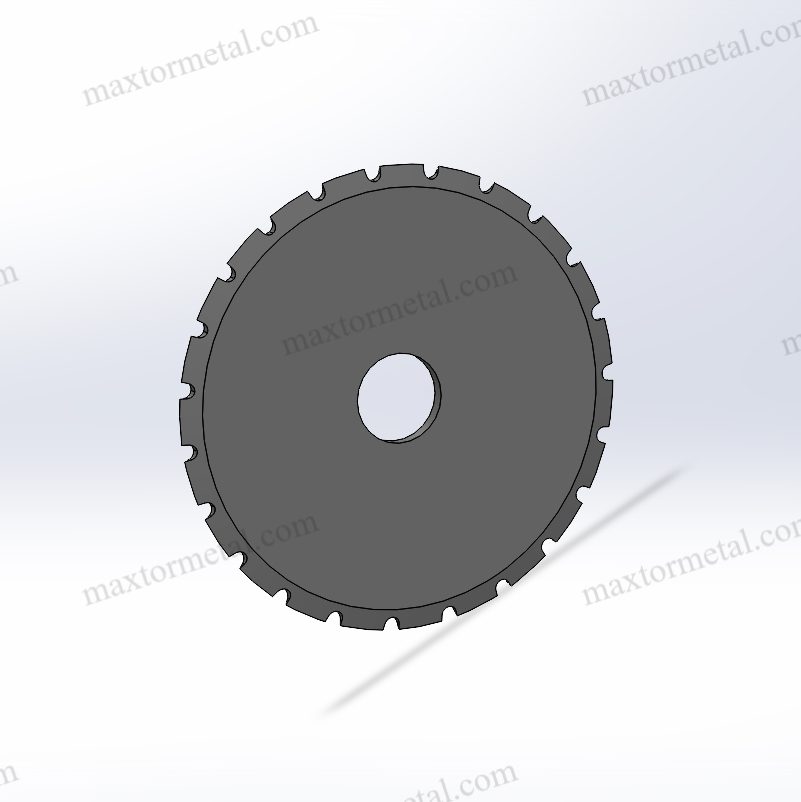

1.2 歯の形状とピッチ

鋸歯状の刃は特定の 歯のデザイン, ピッチ(間隔)、 そして 身長 材料への食い込み具合を制御するために、形状は食い込み深さ、チップクリアランス、振動、放熱性に影響を与えます。

📐 主なパラメータ:

- 歯ピッチ – 歯先間の距離

- 歯形 – 三角形(一般)、スカラップ(食品)、フック(ゴム)、波型(繊維)

- 食道 – 歯間の谷間。より大きな溝はチップの除去を改善する

| ピッチタイプ | ピッチ(mm) | 理想的な | 主な利点 |

| 大丈夫 | 0.5~1.5 | パン、泡、柔らかいフィルム | 最小限の裂け目 |

| 中くらい | 2~4 | 肉、紙、段ボール | バランスの取れたコントロールとスピード |

| 粗い | 5~8歳 | ゴム、ケーブル、複合材料 | 優れた放熱性 |

🔍 データのハイライト:

- フォームの切断において、直線刃から細かい鋸歯状の刃に切り替えることで、表面の裂け目が減少する。 43% (フォームテックレポート、2022年).

- リサイクル施設では、粗いフック歯の刃で10mmのゴムストリップを切断した。 15%はより速い そして続いた 20% 長い.

⚙️ 最適化のヒント:

ピッチとプロファイルは、材料の密度と機械の回転数に合わせて調整してください。高速加工には、細かく安定した歯の設計が適しています。一方、低速で高負荷の切削には、粗い歯が適しています。

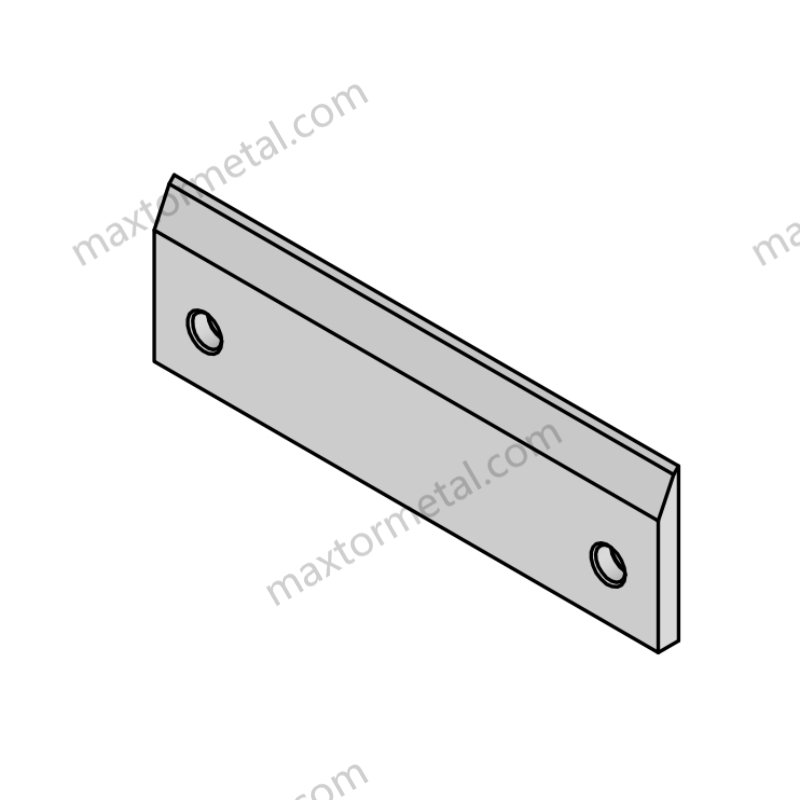

1.3 刃の厚さと幅

ブレード 厚さ 刃の厚さは、剛性、耐屈曲性、エネルギー効率に影響します。刃が薄いほど、切れ味は鋭く、よりきれいに仕上がりますが、たわみや熱変形が発生しやすくなります。

📊 実世界のデータ:

| 刃の厚さ | 切断速度(m/分) | ダウンタイム(週あたり) | 材料廃棄物(%) |

| 0.4ミリメートル | 180 | 2時間 | 1.8% |

| 0.6ミリメートル | 160 | 1.2時間 | 2.5% |

| 1.0ミリメートル | 140 | 0.8時間 | 3.1% |

(BladeTech Solutionsのデータ、2023年 – パッケージングアプリケーション)

🧠 重要なポイント:

- 薄い刃はフィルムやラベルに最適です

- 中程度の厚さは紙や繊維に最適です

- 厚いブレードはリサイクル、プラスチック、ゴムに適しています

1.4 ブレード材質と形状の互換性

刃の 材料構成 どの形状が実用的か、またブレードがストレス下でどのくらいの時間効果的に機能するかを決定します。

🧪 素材の比較:

| ブレード材質 | 硬度(HRC) | 理想的な使用例 | 幾何学的な考慮 |

| ステンレス鋼 | 55~60歳 | 食品、医療、軽作業 | 中程度のベベル、耐腐食性 |

| ハイス鋼 | 60~64歳 | 紙、木材、プラスチック | 薄いエッジまたは厚いエッジをサポート |

| タングステンカーバイド | 75~85歳 | Metal、ゴム、複合材料 | 硬くて厚いエッジに最適 |

| セラミック | 80~90 | 箔、マイクロフィルム、光学 | 非常に薄いエッジ、壊れやすい |

⚠️ ずれのリスク:

セラミックのような脆い材料に超薄型形状を使用すると、多くの場合、 先端の破損 数百回の切断で、刃の物理的限界に合わせて形状を調整してください。

2. 刃の形状と切断精度

医療機器、電子機器、繊維などの用途では、高い切断精度が不可欠です。これにより、廃棄物の削減、最終製品の品質向上、そして安全性の確保につながります。

2.1 形状の一貫性 = カット精度

精度は刃の鋭さだけでは決まらない。幾何学的な 一貫性, 耐振動性、 そして 熱制御.

🌡️ 熱変形:

熱が蓄積するとブレードが変形します。 MetCutジャーナル(2021年) ブレードが 120℃ 寸法偏差は最大 ±0.3 mm ポリエチレンフィルムを切断する場合。

⚙️ 耐性の乱れ:

| ジオメトリの問題 | 結果として生じる問題 |

| 不均一なベベル角度 | 非対称カット、バリ |

| 厚さが一定でない | オーバーカット/アンダーカット、ジャミング |

| 非平行エッジ | ずれ、スクラップの増加 |

2.2 表面仕上げとエッジ品質

適切なブレード形状により、 滑らかでバリのないカット後処理の必要性を最小限に抑える、あるいは排除します。不適切な形状は次のような問題を引き起こす可能性があります。

- ギザギザのフィルムやラベルの端

- 焼けたプラスチック表面

- ほつれたり毛羽立ったりした布地

📊 アプリケーションの結果:

- 包装ラインでは、カット後の研磨時間を短縮しました。 17% 研磨刃ステンレス刃を採用。

- 微細研磨刃を使用した繊維工場では、繊維の抜け落ちが 29%製品の品質と染料の均一性が向上します。

2.3 業界許容度ベンチマーク

| 業界 | 必要なカット公差 | 推奨ブレード形状 |

| 紙/ラベル | ±0.2 mm | 薄く、直線的で、低い斜面 |

| 繊維裁断 | ±0.5 mm | 細かい刃、磨かれた斜面 |

| プラスチックシート | ±0.3 mm | コーティング刃、ミディアムベベル |

| Metalホイル | ±0.1 mm | 剛性、超硬、高傾斜角 |

🧰 ベストプラクティス:

- 使用 CNC研磨ブレード 厳密な幾何公差を確保するため

- 適切なブレード形状と 安定した機械送り

- ブレードの対称性を検査する 8~12時間 精密ラインで

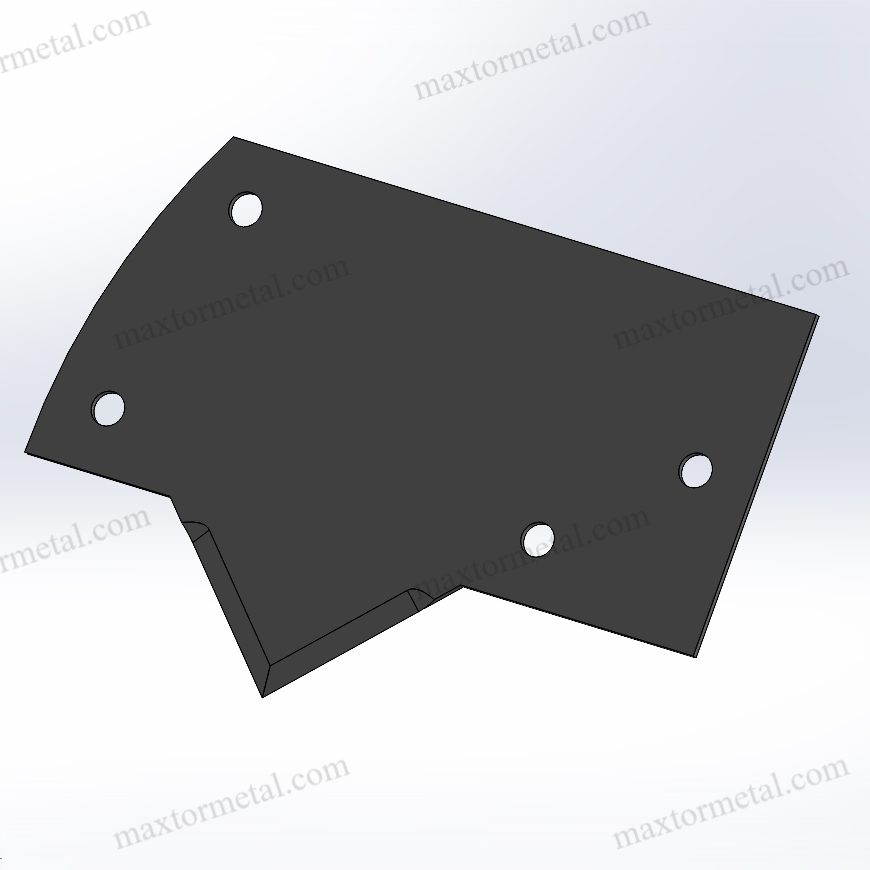

3. ブレード形状の実世界への応用

刃物やナイフに対する要求は、業界によって異なります。形状は材質だけでなく、 最終用途要件 衛生面、速度、精度、耐久性など、あらゆる面で優れています。実際のアプリケーションデータと実証済みの結果に基づき、各セクターに合わせてブレード形状がどのようにカスタマイズされるかを見てみましょう。

A. 食品産業:衛生、正確性、収量

⚙️ 課題:

- 材料の変形を防ぐ(例:パンや肉の潰れ)

- 交差汚染の削減

- 見た目とパッケージの一貫性を保つために、きれいで均一なカットを維持します

🔧 ジオメトリの推奨事項:

- 鋸歯状の刃 (2~4 mmピッチ)パンや肉などの固いまたは繊維質の食品用

- 研磨された直刃ナイフ 野菜や果物などの柔らかいもの

- 低いベベル角度 (10~15°)最小限の圧縮

📊 業界データ:

| 製品 | ブレード形状 | 達成された利益 |

| サンドイッチ用パン | 鋸歯状、3 mmピッチ、SS420 | 裂け目が少なく、99%の均一なスライス |

| 鶏の胸肉 | ストレートエッジ、12°ベベル | 形状維持、スループット向上 |

| レタス | 薄型ストレート刃、DLCコート | 8–10%による保存期間の改善 |

(出典:食品加工ジャーナル、2021年)

💡 重要な洞察:

滑らかなベベルの移行部を持つ食品に安全なステンレス鋼を使用することで、細菌の付着を防ぎ、切り口を清潔に保ちます。刃先形状の微細な欠陥も 港湾汚染物質 安全基準に違反する ハサップ そして FDA CFR 21.

B. 製紙・繊維産業:ほつれのないきれいなカット

⚙️ 課題:

- 繊維の抜けやほつれを防ぐ

- 厳しい寸法公差の達成

- 高速切削時の粉塵発生の管理

🔧 ジオメトリの推奨事項:

- マイクロセレーションブレード (0.5~1 mmピッチ)紙およびコーティングラベル用

- 波型またはスカラップ型のデザイン 織物用

- 高切れ味ベベル (15~20°)、抗力を低減する超研磨仕上げ

📊 生産量の増加:

| 材料 | ジオメトリタイプ | パフォーマンス結果 |

| クラフト紙 | 0.5 mmマイクロセレーションブレード | 26%はエッジの裂けが少なく、15%はよりきれいなカット |

| コットン | 研磨されたベベル、スカロップ | 18% 布地の無駄を削減 |

| サーマルラベル | 薄型ウェーブカット、DLCコート | 21% 機械稼働率の向上 |

(TextileMach 2022ベンチマーク調査のデータ)

🧠 専門家のコメント:

紙のスリット加工時に発生する粉塵は、センサーやローラーに蓄積される可能性があります。エッジ形状を最適化することで、発生源におけるパーティクルの発生を低減します。

C. リサイクルと廃棄物管理:パワーと耐久性の融合

⚙️ 課題:

- 混合材料または汚染材料の切断

- 強い衝撃、研磨剤、埋め込まれた金属に耐える

- ブレードのダウンタイムと交換を最小限に抑える

🔧 ジオメトリの推奨事項:

- 強化された厚い刃 と 35~40°のベベル

- 鉤歯鋸歯形状 ゴムやカーペットを引き裂くため

- 超硬チップまたはバイメタル構造

📊 メンテナンスの影響:

| ブレード形状 | セットあたりの平均稼働時間 | メンテナンスの削減 |

| 標準フラットエッジ | 6時間 | – |

| ワイドベベル+フック歯 | 10.5時間 | –42%メンテナンスコール |

(出典:グローバル廃棄物設備レビュー、2023年)

🧠 フィールドインサイト:

自浄作用のある溝と大きな歯の谷により、 刃の詰まりこれは、タイヤや PVC コーティングされたワイヤーなどの粘着性のある材料を切断するときによく発生する問題です。

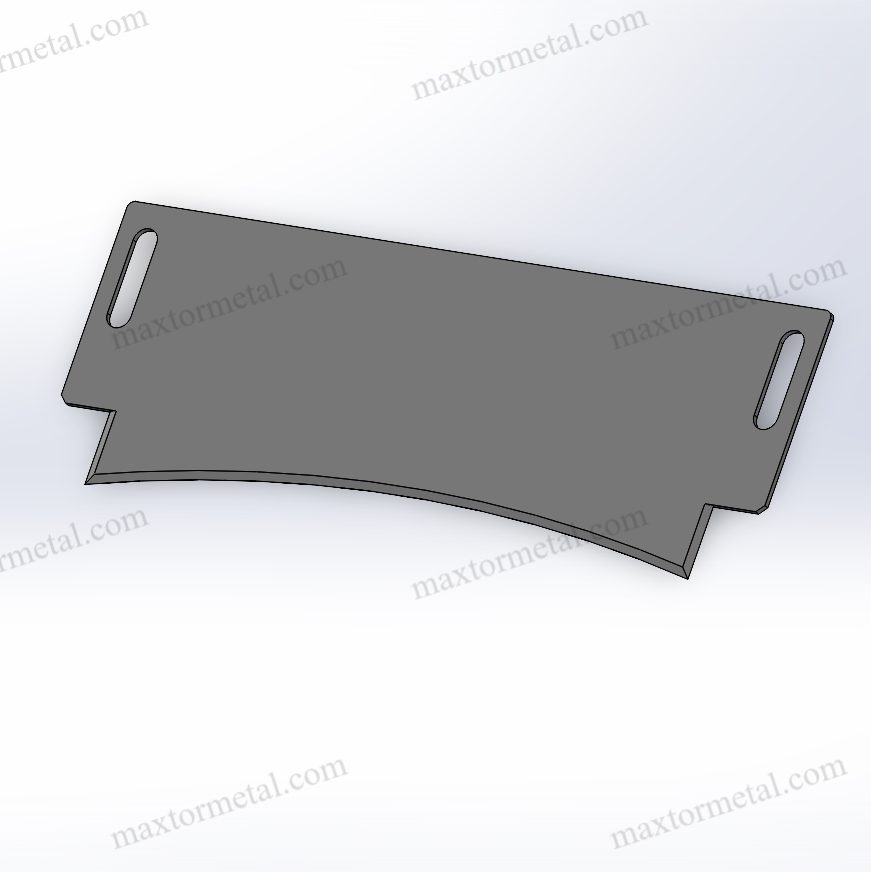

D. 包装業界:スピードと精度

⚙️ 課題:

- 高速切断(最大300ストローク/分以上)

- 破れやすい薄膜または多層材料

- シーリング不良を回避するために、エッジを極めてクリーンにする必要がある

🔧 ジオメトリの推奨事項:

📊 ケーススタディ – 南京 Metal クライアント:

| 調整前 | ジオメトリ最適化後 |

| 刃の交換:1日3回 | 刃の交換: 2日に1回 |

| 位置ずれしたポーチ:7% | ずれたポーチ: <1% |

| ラインダウンタイム: 週2時間 | ラインダウンタイム: 週30分未満 |

この改善は 刃の厚さと刃先角度を調整するマシンのハードウェアを変更することなく、ブレードの形状をスマート化するだけです。

E. Metal処理:圧力下での安定性

⚙️ 課題:

- 高い切断抵抗

- 刃の欠けや過熱の危険

- 硬質基板における寸法精度の必要性

🔧 ジオメトリの推奨事項:

- 厚くて硬い刃 と 急な斜面角度(30~40°)

- 超硬合金またはHSS (高速度鋼)耐熱コーティングを施した材料

- 背骨を補強したデザイン 曲げを防ぐため

📊 利回り増加:

| 材料 | 使用されるジオメトリ | 効率性の向上 |

| アルミシート | 厚さ1mm、35°カーバイド刃 | シフトあたりのカット数が22%増加 |

| ステンレス鋼 | バイメタルブレード、30°ベベル | ブレード寿命が3倍に増加 |

4. 今日の切断効率を向上させる方法

ブレードは、誤用、不適切なメンテナンス、不適切な条件下での使用によって、最高の形状であっても機能しなくなります。以下に、実証済みの対策をご紹介します。 ブレード形状の価値を最大化する 投資。

A. 定期的なメンテナンスで形状を長持ちさせる

エッジの完全性と一貫したパフォーマンスを維持するには、定期的なメンテナンスが不可欠です。

🛠️ メンテナンスのベストプラクティス:

- ブレードをきれいにする 各シフト後に溶剤または超音波システムを使用

- 研ぐか交換するか 材料の硬度と稼働長さに基づいたブレード

- エッジ角度の検査 拡大鏡や自動プロファイルセンサーを使用する

- ブレードの摩耗データを記録して最適な交換間隔を予測する

🧪 CutPro Analyticsによる2022年の調査によると、プロアクティブなブレードメンテナンス計画を実施した工場では、ブレード関連のダウンタイムが 38% 平均して $5,200/月.

B. 切削条件の最適化

切削ジオメトリは、マシン環境が許す範囲内でのみ機能します。

📐 重要な動作変数:

- 切断速度: 高速化にはより滑らかで低抵抗のエッジが必要

- 供給圧力: 過剰な圧力は早期の摩耗や変形につながります

- ブレードアライメント: ずれにより横方向の負荷とベベルの摩耗が増加する

ブレード固有の機械設定を使用してください。150 m/分に最適化されたブレードは、適切なサポートがないと300 m/分では性能が低下する可能性があります。

C. 適切なブレード形状の選択 - クイックリファレンスガイド

| 材質タイプ | 推奨ジオメトリ | 推論 |

| プラスチック | 広いピッチ、高いベベル角度 | 摩擦を減らし、溶けるのを防ぎます |

| 紙 | マイクロセレーション、薄型プロファイル | きれいなカットで破れを最小限に抑えます |

| 肉/パン | 鋸歯状、ステンレス、低斜角 | 質感を保ち、にじみを防ぎます |

| ゴム産業 | 強化された背骨、幅広の歯先 | 摩耗や衝撃に耐える |

| 金属 | 超硬合金、厚い本体、急勾配のベベル | 耐久性、長寿命 |

ジオメトリを合わせることで 材料特性と機械挙動の両方メーカーは、切削性能、省エネ、そして製品品質において大幅な向上を実現できます。これは単なるエンジニアリングの微調整ではなく、収益面の最適化です。

5. カスタムブレードジオメトリが勝つ理由

カスタマイズされた設計 = より高い効率

パフォーマンスが向上するだけでなく、 総所有コストの削減.

📉 カスタムジオメトリが運用コストに与える影響:

| メトリック | カスタマイズ前 | 南京Metalカスタムブレード | 改善 |

| 週ごとのブレード交換 | 10 | 3 | –70% |

| 平均カットスクラップ率 | 6.5% | 2.2% | –66% |

| ブレードの摩耗によるダウンタイム | 週4時間 | 週1時間 | –75% |

(出典:南京Metal顧客レポート、2023年)

ケーススタディ: カスタムブレード 南京からMetal

食品業界のお客様が、Nanjing Metalのカスタム鋸歯状刃に切り替えました。効果はいかがでしたか?

- 切削速度の向上 22%

- 刃の寿命が2週間から 6週間

- スライス精度の向上(ばらつき< 0.5 mm)

なぜ 南京 Metal?

18年以上の経験を持つNanjing Metalは、あらゆる分野に精密加工された工業用ナイフを提供しています。当社のチームは以下を提供しています。

- 社内設計と試作

- カスタム素材の選択

- 短いリードタイムと専門家によるサポート

6. ブレード形状の未来

産業用カッティングの次の波は、単に鋭いだけでなく、 より賢く材料、シミュレーション、デジタル製造の進歩により、ブレードの設計、テスト、展開の方法が変化しています。

次世代材料とコーティング

新しい表面技術により、刃の寿命が延び、切断品質も向上します。

| コーティングタイプ | 主なメリット | アプリケーション |

| TiN(窒化チタン) | 摩擦を減らし、表面硬度を高める | 食品、包装、繊維 |

| DLC(ダイヤモンドライクカーボン) | 固着を防ぎ、熱を放散します | フィルム、プラスチック、ゴム |

| TiCN(炭窒化チタン) | 過酷な条件下での耐摩耗性を向上 | Metal、複合材料 |

📈 ケーススタディ: DLCコーティングされたブレードを使用している梱包顧客は、ブレードの交換間隔が 53%、 と 接着剤の蓄積ゼロ 4週間以上のトライアル。

スマート製造とシミュレーション主導のジオメトリ

ブレードの開発は試行錯誤からデータ駆動型設計へと移行しています。

🔍 主なトレンド:

- 有限要素解析(FEA) ブレード形状全体の応力分布をシミュレートするのに役立ちます

- CNCプロトタイピング ベベルとピッチの微調整を迅速にテストできます

- AI支援による最適化 ブレードの設計を過去の故障モードに合わせるために適用されている

- 3Dプリントされたテストブレード フル生産を行わなくても現場からのフィードバックを迅速に行える

🧪 研究から 産業用ブレードイノベーションラボ (2023)は、シミュレーションに基づく形状調整により、エッジの応力集中が 27%負荷がかかった状態でのブレードの寿命が大幅に向上します。

予測的な切削性能に向けて

将来には以下も含まれます:

- センサー内蔵ブレード 摩耗監視用

- ブレード・アズ・ア・サービス (BaaS) パフォーマンスデータによって自動再注文が行われるモデル

- デジタルツイン 予知保全とブレードスケジューリングのための切断システム

ブレードはもはや単なる受動的なツールではなく、摩耗を予測し、切断条件を最適化し、データを設計の改善にフィードバックするスマートなエコシステムの一部になります。

より良い形状、より良いカット

刃の形状は単なる技術的な詳細ではなく、パフォーマンスを向上させるための戦略的なツールです。適切なナイフの形状は、次のような効果をもたらします。

- 出力速度の向上

- 廃棄物を削減する

- ブレードの寿命を延ばす

- 製品品質の向上

標準的なブレードで妥協しないでください。Nanjing Metalが、お客様の用途に最適なブレードの設計をお手伝いします。

👉 弊社のエンジニアにお問い合わせください 今すぐ無料相談をご利用ください。

出典と参考文献

- 製造技術インサイト、「産業用ブレード設計のトレンド」、2022年

- BladeTech Solutions:2023年社内業績レポート

- 食品加工ジャーナル、「高速ラインにおける切断の最適化」、2021年

7件のフィードバック