はじめに: プラスチック粉砕機ブレードの耐久性が重要な理由

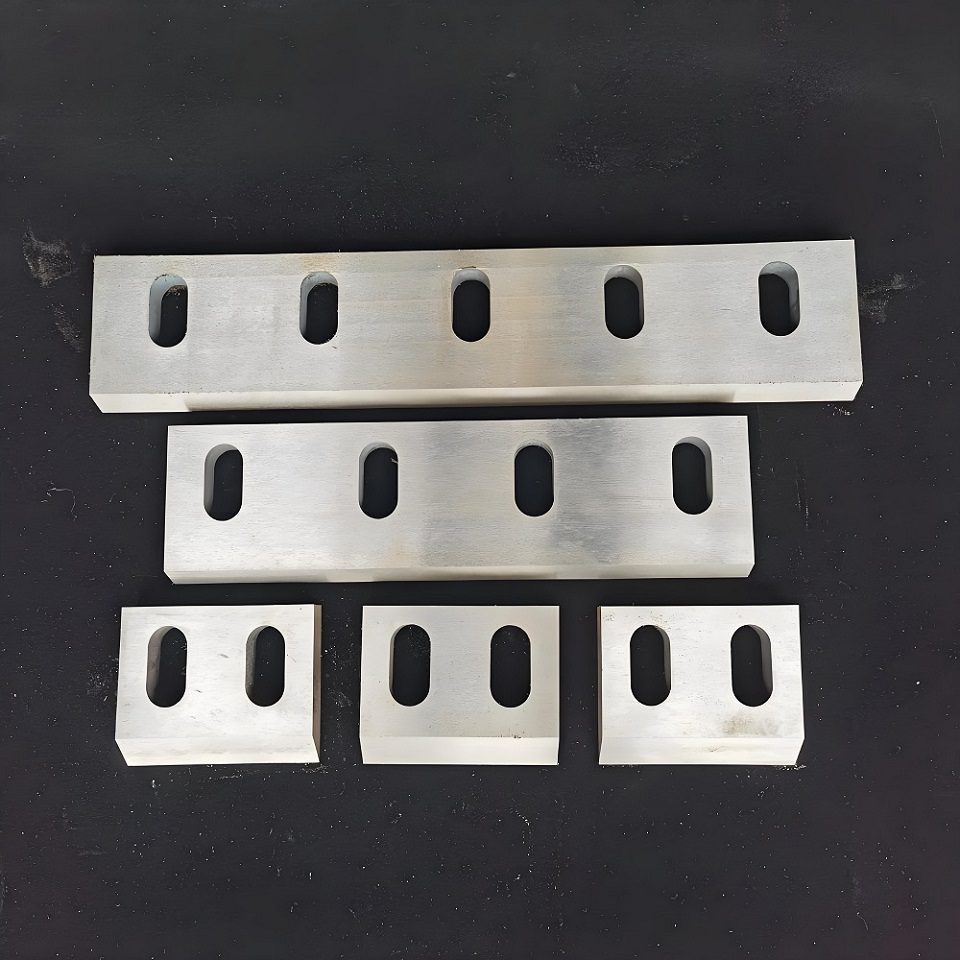

プラスチックのリサイクルおよび製造業界では、 プラスチック破砕機用ブレード プラスチック廃棄物を扱いやすいサイズに減らして再処理するには、ブレードの摩耗が不可欠です。しかし、ブレードの摩耗が頻繁に起こると、メンテナンスコストが高くなり、交換頻度が高まり、生産停止が発生し、効率と利益に大きく影響します。経費を最小限に抑えながら生産性を高め、ブレードの寿命を延ばすことを目指す人にとって、 プラスチック破砕刃 は重要です。この記事では、ブレードの耐久性を延ばし、機器を効率的に稼働させるための実証済みの戦略について説明します。

1. 高品質の素材を選ぶ:耐久性の基礎

改善への第一歩 プラスチック粉砕機ブレードの耐久性 適切な材料を選択することです。ブレードの材料は、硬質プラスチックを粉砕する要求に耐えられるように、強靭で耐摩耗性に優れていなければなりません。一般的な選択肢には次のようなものがあります。

- SKD-11 鋼硬度と靭性のバランスに優れていることで知られる SKD-11 鋼は、頻繁な欠けや摩耗を起こさずに、集中的な破砕作業に耐えることができます。

- 高速度鋼(HSS): この素材は、衝撃の大きい用途に最適で、耐久性と耐摩耗性に優れています。

- タングステンカーバイドコーティング鋼: よく使われる プラスチック研削刃この素材は、極めて高い硬度と、摩擦および摩耗に対する高い耐性を兼ね備えています。

適切な硬度と靭性を備えた材料を選択すると、 刃の寿命 頻繁な交換の必要性も減り、運用コストも削減されます。

プロのヒント: アプリケーション固有の材料を検討する

プラスチックの種類によって、ブレードに求められる特性は異なります。たとえば、ポリスチレンのような脆い素材はブレードをより早く摩耗させる可能性があり、ポリエチレンのような柔らかいプラスチックは異なる種類のストレスを引き起こす可能性があります。ブレードの用途に合わせて素材を調整することで、摩耗を大幅に減らすことができます。

2. 持続的なパフォーマンスのためにブレード設計を最適化する

デザイン プラスチック破砕機用ブレード 刃の設計は、刃の耐久性、切断効率、耐摩耗性に直接影響します。適切に設計された刃は、より長く動作し、エネルギー消費を抑え、より細かく均一な破砕材料を生成します。設計を検討する際には、刃の角度、厚さ、刃先の種類などの特定の要素が重要な役割を果たします。

ブレードの角度と形状: バランスをとる

ブレード angles affect 刃がさまざまなプラスチックをどれだけ効率的に切断できるか。 材料加工技術ジャーナル 角度を最適化するとエネルギー効率が最大で 15% 摩耗を減らしながら:

- 浅いブレード角度(25~35度): ポリエチレンなどの柔らかいプラスチックに最適なこの角度は、抵抗が少なく、より滑らかな切断を可能にします。

- より急なブレード角度(35~50度): ABS や PVC などの硬いプラスチックに適しており、より急な角度により欠けや割れがなく、より大きな切断力が得られ、ブレードの寿命が延びます。

さらに、刃の形状も重要です。重作業の破砕では、歯付きの刃の方が大きなプラスチック片を掴むのに効果的で、材料の滑りを防ぎ、処理時間とエネルギーを削減します。比較すると、 歯のないエッジ 小さなプラスチックを滑らかに均一に切るのに適していますが、摩耗が早くなる可能性があります。

厚みと耐久性

厚さは長さを決める上でも重要な役割を果たします。 プラスチック粉砕ナイフ 長持ちします。厚い刃は、特に重い負荷がかかったときに、曲がったり欠けたりすることなく、より大きな衝撃に耐えることができるため、一般的に耐久性が高くなります。ただし、厚みが増すと、切断ごとにより多くのエネルギーが必要になる場合があります。 最適な厚さ プラスチックの種類によって異なりますが、研究では、 6mmと10mm 効率を損なうことなく十分な耐久性を確保するために、需要の高いアプリケーションに適しています。

オンディでは、ペットボトルを粉砕するために使用された刃が 寿命が20%増加 より高い圧力負荷に耐えられるように厚さが最適化されています。対象材料に合わせて厚さと角度を慎重に調整することで、オペレーターはブレードの耐久性と効率性を保証できます。

3. 定期的にブレードのメンテナンスと清掃を行う

定期的なメンテナンスは、最もシンプルかつ効果的な方法の1つであり、 プラスチック粉砕ブレード 寿命。メンテナンスが不十分なブレードは摩擦、エネルギー消費の増加、摩耗の増加に見舞われ、ブレードの寿命が短くなるだけでなく、運用コストも上昇します。研究によると、 適切なブレードメンテナンスにより摩耗率を30%削減できますそれにより、耐用年数が長くなり、効率が向上します。

毎日の清掃: Restic Residue Build-Up

1.プラスチック残留物の蓄積 刃に付着した汚れは摩擦を増大させ、刃先を鈍らせ、過熱につながります。毎日の簡単な清掃ルーチンでこれらの問題を防ぐことができます。産業現場での研究では、5分間の清掃ルーチンでプラスチック残留物の蓄積の可能性を低下させることができることが示唆されています。 40%以上 ブレードの寿命を大幅に延ばします。 基本的なクリーニング手順は次のとおりです。柔らかいブラシまたは圧縮空気を使用して、ブレードの表面からプラスチックの破片を取り除きます。

2. 溶剤を塗布する: 粘着性または溶けたプラスチックの場合は、ブレードの素材に影響を与えずに残留物を溶解できる安全な溶剤を使用してください。

3. すすいで乾かす最後に、腐食の原因となる溶剤の残留物が残っていないことを確認するために、きれいな布で刃を拭きます。

潤滑: 摩擦を減らしてスムーズな動作を実現

刃と材料の間の摩擦は、刃の摩耗の主な原因です。定期的な潤滑は摩擦を減らすのに役立ち、刃の鋭さと効果を長く保ちます。特に研磨プラスチックを粉砕する場合は、週に1回専用の潤滑剤を使用すると、摩擦係数を最大で 50% 切断効率が向上します。

定期的なブレード検査:損傷の早期発見

ブレードの検査を毎週または隔週で実施することで、オペレーターは潜在的な亀裂、欠け、へこみを特定できます。小さな欠陥は対処しないと悪化し、メンテナンス コストの増加につながる可能性があります。 業界データによると 小さな欠けを早期に発見して修理することで、総メンテナンスコストをほぼ削減できる。 25% 反応型メンテナンスと比較して。

一貫したメンテナンスを統合することで、セパレーターは プラスチック粉砕機切断工具 最適な状態を保ち、ブレードの寿命を延ばし、動作の中断を減らします。

4. 適切な設置と使用:異常な摩耗を防ぐ

不適切な取り付けや不適切な使用は、早期摩耗の一般的な原因です。 プラスチック粉砕ナイフブレードの位置合わせ、固定、張力はすべて、ブレードが長持ちするか、すぐに劣化するかを決定する上で重要な役割を果たします。

インストールのベストプラクティス:

- 適切な位置合わせを確実にする: ブレードの位置がずれていると、不均一な摩耗のリスクが高まり、破砕作業が困難になり、機器に余分な負担がかかります。

- ブレードの張力を正しく調整する: ブレードの張力が強すぎたり弱すぎたりすると、摩耗が早く進む可能性があります。ブレードがメーカーのガイドラインに従って固定されていることを確認してください。

- 過負荷を避ける一度に大量のプラスチックを機械に詰め込むと、ブレードに過度の負担がかかり、劣化が早まります。

オペレーターに正しい設置技術をトレーニングし、 プラスチック研削刃 使用することで、コストのかかるエラーや不必要なブレードの交換を防ぐことができます。

5. コーティングと熱処理を施して保護を強化する

さまざまなプラスチックを扱う作業では、保護コーティングを追加したり、高度な熱処理を使用したりすることで、ブレードの耐久性を大幅に向上させることができます。これらの技術により、プラスチックの硬度、耐腐食性、靭性が向上します。 プラスチック破砕刃より過酷な環境や衝撃の大きい用途にも耐えられるようになります。

ブレード性能を向上させるコーティングオプション

コーティング ブレードの寿命を延ばすのに非常に効果的です。リサイクル機器の工具摩耗に関する研究では、コーティングされたブレードは 最大60%長い 同じ条件下では、コーティングされていないブレードよりも優れています。効果的なコーティングには次のようなものがあります。

- チタンナイトコーティング: 極めて硬いことで知られるTiNは摩擦を減らし、耐摩耗性を提供するため、HDPEやPVCなどの硬いプラスチックに最適です。TiNコーティングされたブレードは長持ちします。 最大50%長い コーティングされていないブレードと比較して、高摩擦環境で優れています。

- ダイヤモンドライクカーボン(DLC)コーティング: 研磨材を使用する用途では、DLCは優れた耐摩耗性を提供し、ブレードの寿命を延ばすことができます。 40% から 60%.

- セラミックコーティング: 摩耗の激しい環境でよく使用されるセラミックコーティングは、ブレードの温度耐性と腐食耐性を高めます。これは、プラスチックの研削によって高い摩擦熱が発生する用途には不可欠です。

これらのコーティングは摩耗が激しい環境では特に価値があり、適切なコーティングの選択は、処理する材料と希望するブレードの寿命によって異なります。

ブレード構造を強化する熱処理

コーティングに加えて、次のような熱処理も行われます。 窒化 そして 低温処理 刃の硬度と靭性を高めることができます。

- 窒化: ブレードの耐久性を向上させるための一般的な選択肢である窒化処理は、鋼の表面に窒素を拡散させ、ブレードを脆くすることなく硬度を高めます。研究によると、窒化処理されたブレードは 30%までの摩耗速度が遅い 過酷な条件下でも。

- 極低温処理: ブレードを極低温に冷却することで、極低温処理はブレード材料の内部応力を軽減し、高負荷時の割れを少なくします。研究により、極低温処理されたブレードは 寿命が最大2倍 要求の厳しいプラスチック破砕用途で使用する場合の未処理ブレードの性能。

ニーズに合った適切な治療法を選択する

プラスチックの種類に応じて、コーティングと熱処理の選択が変わります。例:

- 軟質プラスチック用: 窒化チタンコーティングは、過度の硬度を加えずに寿命を延ばすのに十分な場合があります。

- 研磨材用: セラミックまたは DLC コーティングと極低温処理を組み合わせることで、高衝撃破砕に必要な耐久性と靭性が得られます。

加工環境に応じて適切なコーティングと処理を組み合わせることで、 プラスチック破砕機用ブレード 高い摩耗条件に耐え、経済的メリットとパフォーマンス上のメリットの両方を提供します。

6. 計画的な交換戦略を実施する

最高の 工業用プラスチック切断刃 最終的には交換が必要になります。ブレードが完全に摩耗するまで待つと、ダウンタイムの増加や機械の損傷の可能性など、他の運用上の問題が発生する可能性があります。交換計画を実行することで、新しいブレードを準備して生産をスムーズに進めることができます。

効果的な交換戦略のための手順:

- 使用時間を追跡する: 各ブレードの交換が必要になるまでの動作時間またはサイクル数を監視します。

- プラスチックの種類に基づいて交換: 柔らかいプラスチックは交換頻度が少なくて済むかもしれませんが、硬い素材や研磨性のある素材は刃の摩耗が早くなります。

- メンテナンスのためのダウンタイムをスケジュールする: ダウンタイムを最小限に抑えるために、定期メンテナンス中にブレードの交換を計画します。

交換プランは、各ブレードの寿命を延ばすだけでなく、 プラスチック粉砕装置 最適な状態を維持します。

高品質の材料、最適化された設計、定期的なメンテナンス、高度なコーティングを活用することで、企業はプラスチック破砕装置のブレード寿命の延長、運用コストの削減、パフォーマンスの向上を実現できます。

結論: ブレードの耐久性を高めることで効率が向上し、コストが削減されます

耐久性の向上 プラスチック破砕機用ブレード コスト削減だけでなく、生産性を最適化し、一貫した運用を維持し、ダウンタイムを最小限に抑えることも重要です。高品質の材料、最適化された設計、定期的なメンテナンス、適切な処理に重点を置くことで、企業はブレードの寿命を大幅に延ばし、全体的な機器の効率を向上させることができます。

機器の寿命と効率を最大限に高めることに関心のある方は、現在の機器を評価することを検討してください。 プラスチックシュレッダーブレード 相談する プロのサプライヤー 運用ニーズに最適なブレードを見つけてください。これらの手順を実行することで、最終的にはコストを節約し、メンテナンスの必要性を減らし、生産効率を高めることができます。

1件のフィードバック