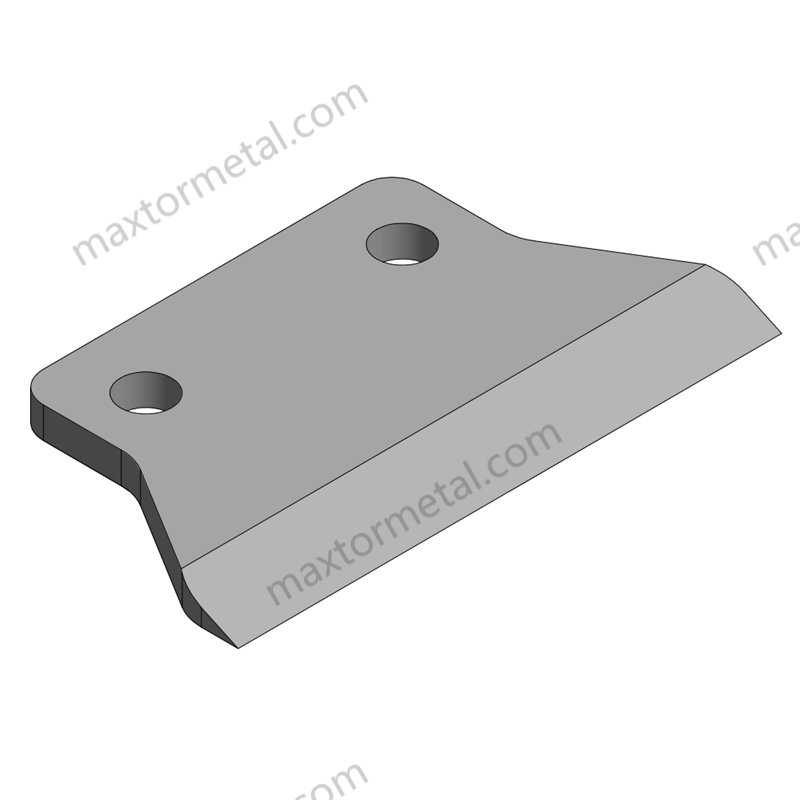

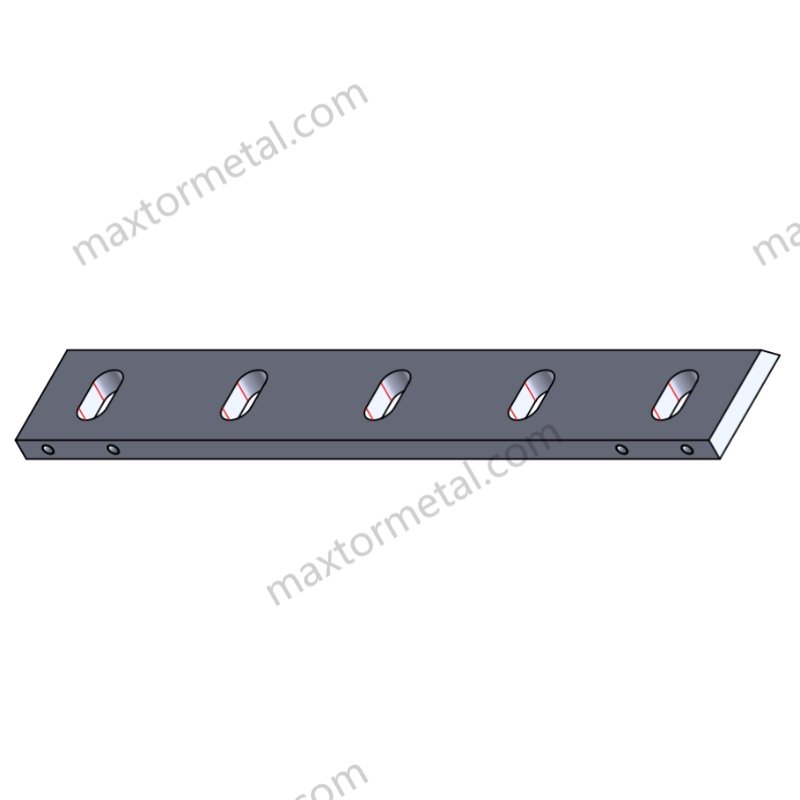

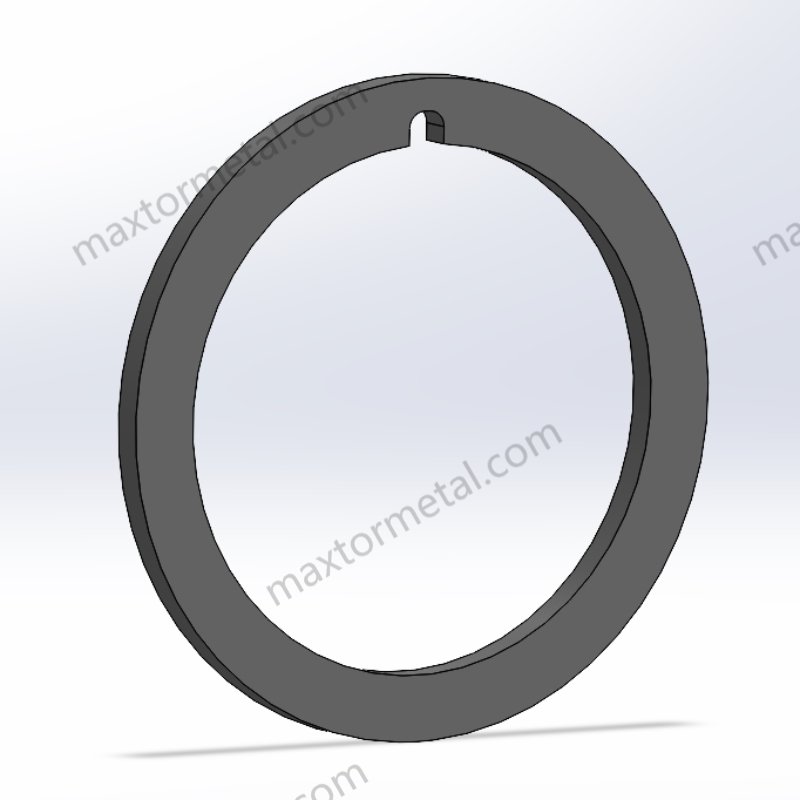

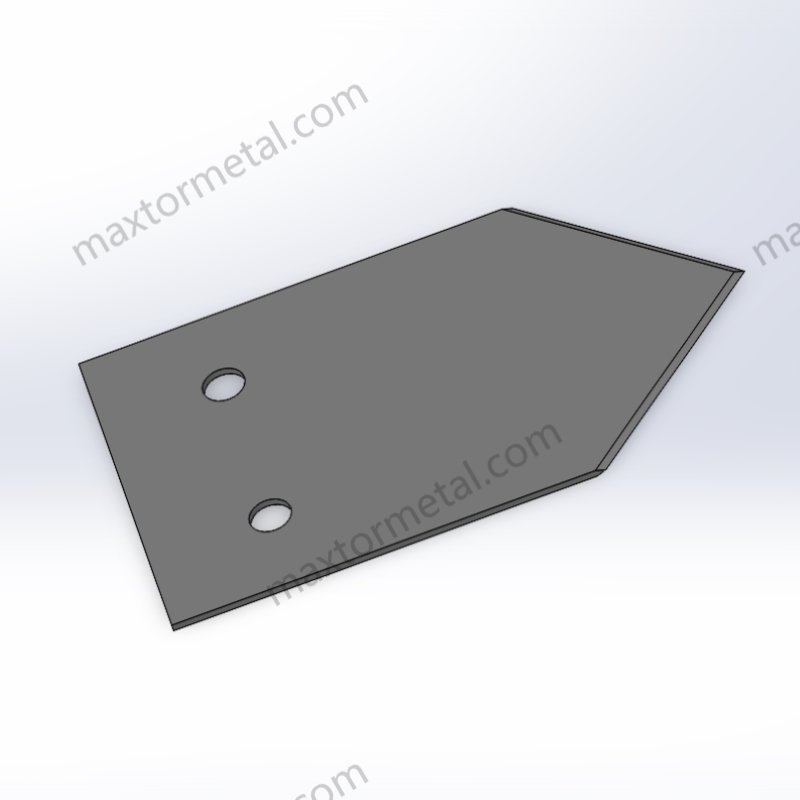

の世界では 工業用ナイフ適切な素材を選ぶことは、作業効率を左右します。冷凍食品をスライスする場合でも、頑丈な素材を切る場合でも、精密なカットを施す場合でも、刃の素材は性能、耐久性、メンテナンスの必要性に直接影響します。この記事では、最も一般的に使用される素材について解説します。 工業用ナイフ素材、それぞれのユニークな特性、そして特定のニーズに最適なものを選択する方法について説明します。

1. 一般的な工業用ナイフの材質

工業用ナイフに使用される素材は、性能、耐久性、そして特定の作業への適合性において重要な役割を果たします。以下では、工業用ナイフに一般的に使用される素材の技術的特性、業界データ、用途、そしてメンテナンスの必要性について詳しく説明します。

| 材料 | 主な特徴 | アプリケーション | メンテナンスのヒント |

| ステンレス鋼 | 耐腐食性、耐久性、衛生的 | 食品加工、包丁 | 輝きを保つために定期的に掃除する |

| 炭素鋼 | 切れ味が鋭く、緑青が現れる | 重工業の重作業 | 錆を防ぐために定期的にオイルを塗る |

| 複合材料 | 軽量で素材の利点を兼ね備えています | 精密切断、軽量ツール | メンテナンスは最小限で済む |

| 高クロム鋼 | 耐摩耗性、耐腐食性 | 食品加工、包装 | 使用後は徹底的に洗浄してください |

| アルミニウム合金 | 軽量、耐腐食性、多用途 | 食品加工、柔らかい材料の切断、包装 | 乾燥した場所に保管し、定期的に清掃し、湿気を避けてください。 |

| 工具鋼 | 優れた硬度、耐摩耗性 | 重工業の作業 | 熱処理による性能向上 |

| タングステンカーバイド | 非常に硬く、脆い | 高ストレス下での精密切断 | 衝撃を避け、慎重に取り扱ってください |

| セラミック | 超硬質、耐摩耗性に優れています | 柔らかい素材の精密カット | 落下にご注意ください。衝撃を受けると壊れやすくなります。 |

| チタン合金 | 軽量、耐腐食性 | 航空宇宙、医療、食品産業 | 最小限のメンテナンス |

| ナイロンとプラスチック | 軽量、非腐食性 | 非金属汚染に敏感な作業 | お手入れが簡単で衛生的 |

1.1 ステンレス鋼

ステンレス鋼は、特に湿気や化学反応性の高い環境において優れた耐食性を発揮することで知られています。この特性により、衛生面が重視される産業、例えば 食品加工 医薬品などにも使用されています。工業用ナイフで最も一般的に使用されるステンレス鋼のグレードは、304、316、420、440です。

技術的な洞察:

- 耐食性: グレード 304 ステンレス鋼 (18% クロムおよび 8% ニッケル含有) は錆や汚れに対する優れた保護機能を備えており、グレード 316 は塩化物 (海水など) に対する耐性が強化されています。

- 硬度: 硬度はグレードによって45~55HRcの範囲です。グレードが高いほど、硬度と耐摩耗性が向上します。

- 抗張力: グレード304では最大520MPaまで到達可能です。

用途:

- 食品加工: 表面が反応しないため、食品のスライスや包装によく使用されます。

- 医療機器: 衛生が最優先される外科用器具にはステンレス製のナイフが使用されています。

業界データ:

ある研究では、 食品安全ニュース、 食品加工環境において、ステンレス鋼のナイフは炭素鋼のナイフに比べて寿命が長いことが示されました。

メンテナンスのヒント:

輝きと性能を維持するには、定期的なクリーニングが不可欠です。特に酸性の食品に触れる場合は、表面の腐食を防ぐため、中性洗剤をご使用ください。

1.2 炭素鋼

鋭い切れ味と研ぎやすさで知られる炭素鋼は、精密さが求められる作業によく用いられます。しかし、最大の欠点は錆びやすいことであり、適切なメンテナンスが必要です。

技術的な洞察:

- 硬度: 炭素鋼は熱処理により 60 HRc の硬度を達成できるため、硬い材料の切断に最適です。

- 耐摩耗性: 炭素含有量が多いため摩耗しやすくなりますが、柔らかい金属よりも刃先が長持ちします。

- 緑青の形成: 時間が経つにつれて、炭素鋼は緑青を帯びるようになり、鋼を保護すると同時に美観も向上します。

用途:

- 重工業タスク: 金属板の切断、ゴムのトリミング、硬い材料の加工などの作業に最適です。

- 木工と大工仕事: 鋭い刃持ちの良さから木材切断工具として人気があります。

メンテナンスのヒント:

錆を防ぐため、使用後は刃にオイルを塗ってください。激しい作業の場合は、最適な切れ味を維持するために、定期的に刃先を研いでください。

1.3 複合材料

優れた特性を実現するために異なる素材を組み合わせた複合材料は、工業用ナイフにおいてますます一般的になりつつあります。複合材料は軽量でありながら高い強度を誇ります。

技術的な洞察:

- 素材構成: 複合材料には、多くの場合、セラミック、金属、ポリマーの混合物が含まれます。

- 強度対重量比: 複合材料は金属に比べて強度対重量比が非常に高いため、航空宇宙や自動車の用途に適しています。

- 硬度: 複合材料の配合に応じて変化しますが、通常は 50 ~ 60 HRc の範囲になります。

用途:

- 航空宇宙および自動車: 自動車製造に使用されるカーボンファイバーやプラスチックなどの軽量材料の切断に最適です。

- 精密切断: 過度の重量を加えずに高強度ポリマーや複合材料を切断するためによく使用されます。

メンテナンスのヒント:

複合材料は通常、最小限のメンテナンスで済みますが、摩耗や損傷がないか定期的に検査することをお勧めします。

1.4 高クロム鋼

高クロム鋼は、通常10.5%を超える高濃度のクロムを含む鋼合金です。この合金は、特に耐摩耗性と耐腐食性に優れています。

技術的な洞察:

- クロム含有量: クロム含有量が多いほど、鋼の耐食性は高くなります。例えば、420HCには12%のクロムが含まれており、440Cには最大17%のクロムが含まれています。

- 硬度: 高クロム鋼は最大 58 ~ 62 HRc の硬度を実現できます。

- 耐摩耗性: 耐摩耗性においては標準的な炭素鋼を大幅に上回ります。

用途:

- 食品加工: 果物や肉のスライサーなど、食品包装用の切断工具に広く使用されています。

- 包装業界: 繰り返しの切断や包装工程にも鈍化せず耐えられるため、包装に使用されます。

メンテナンスのヒント:

食べ物や化学物質の残留物による長期的な腐食を防ぐため、使用後は刃を徹底的に洗浄してください。

1.5 アルミニウム合金

アルミニウム合金は、軽量、耐腐食性、そして汎用性を兼ね備えているため、特殊な工業用ナイフへの使用がますます増えています。工具鋼や炭化タングステンほど硬くはありませんが、アルミニウム合金は特定の切断用途に適した選択肢となる利点を備えています。

技術的な洞察:

- 構成: アルミニウム合金は通常、強度と耐久性を高めるために少量のマグネシウム、シリコン、または銅と混合されます。

- 硬度: アルミニウム合金の硬度は様々ですが、一般的に鋼鉄よりも低くなります。アルミニウム合金のナイフの硬度は、一般的に40~50HRcです。

- 耐食性: アルミニウムの主な利点の 1 つは、特に陽極酸化処理や保護層でコーティングした場合に、腐食に対する耐性が備わっていることです。

用途:

- 食品加工: アルミ製のナイフは食品加工環境、特に食品を汚染しない軽量素材を必要とする用途でよく使用されます。

- 柔らかい素材の切断: これらのナイフは、硬さがそれほど重要ではないゴム、プラスチック、紙などの柔らかい素材を切るのに優れています。

- 軽量ツール: アルミニウム合金製のナイフは軽量であるため、ある種の梱包など、取り扱いの容易さが重要となる作業では好まれることが多いです。

メンテナンスのヒント:

アルミ製のナイフは、腐食の原因となる湿気を避けるため、乾燥した場所に保管してください。定期的に拭き取り、残留物を取り除き、切れ味に影響を与える可能性のある汚れの蓄積を防ぐ必要があります。

1.6 工具鋼

工具鋼は、高い応力と摩耗に耐える工具のために特別に設計されています。優れた性能を発揮するために熱処理された、汎用性の高い素材です。

技術的な洞察:

- 熱処理: 熱処理された工具鋼は、並外れた硬度(最大 64 HRc)を示し、高温に耐えることができます。

- 靭性: これらは強靭で変形しにくいため、重い負荷がかかった状態で材料を切断する際には非常に重要です。

- 耐摩耗性: 工具鋼は炭化物含有量が高く、耐摩耗性が向上します。

用途:

- 重工業の作業: 耐摩耗性と高い引張強度を備えているため、製造、鉱業、建設機器によく使用されます。

- 自動車産業: 硬質合金の切削や鍛造作業用の工具に使用されます。

メンテナンスのヒント:

工具鋼は性能を維持するために熱処理が必要です。摩耗や疲労の兆候がないか定期的に点検し、必要に応じて刃の再焼き入れを行ってください。

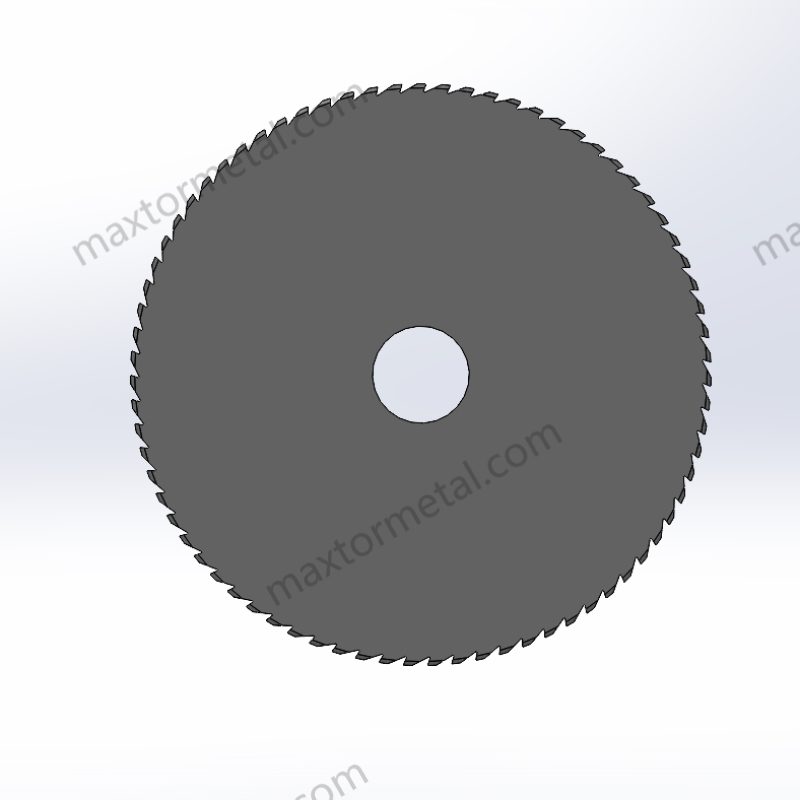

1.7 炭化タングステン

炭化タングステンは入手可能な材料の中で最も硬いものの一つであり、精密加工用の切削工具に広く使用されています。その極めて高い硬度は、高応力・高精度の用途に最適ですが、脆く、慎重な取り扱いが必要です。

技術的な洞察:

- 硬度: 硬度は 75 ~ 80 HRc で、鋼鉄のほぼ 3 倍の硬さになります。

- 脆さ: 炭化タングステンは脆いため、衝撃や突然のストレスによって破損する可能性があるため、特別な取り扱いが必要です。

- 密度: 15 g/cm³ は他の素材よりも大幅に高く、切断時の安定性に貢献します。

用途:

- 精密切断: 電子機器や航空宇宙部品の製造など、高精度の切断を必要とする業界で使用されます。

- 採掘と掘削: 炭化タングステンは、その優れた硬度と極度の摩耗に耐える能力により、掘削ツールに最適な素材です。

メンテナンスのヒント:

タングステンカーバイドは、特に衝撃を受けた際に割れを防ぐために、慎重な取り扱いが必要です。適切な保管と取り扱いは、刃の寿命を延ばす鍵となります。

1.8 セラミック材料

概要と機能

セラミック材料、特に ジルコニア そして 窒化シリコンは、 非常に高い硬度 (通常、モース硬度スケールでは8.5~9程度) 優れた耐摩耗性、 そして 化学的に不活性な性質セラミックナイフは、ほとんどの金属刃よりも鋭い切れ味を長く保つため、高精度が求められる用途に最適です。硬度はステンレス鋼の約3倍で、果物、野菜、一部のプラスチックなど、柔らかい素材を切るのに最適です。

アプリケーション

セラミックナイフは食品加工、特に精度が重要な柔らかい材料の切断に最もよく使用されます。また、 医薬品 そして 実験室アプリケーション金属粒子による汚染のリスクを避けなければならない用途で使用されます。さらに、 エレクトロニクス 柔らかいゴムやプラスチック部品をきれいに切断する業界向け。

- 食品加工: 酸化や破砕を最小限に抑えたいトマト、魚、チーズなどの繊細な食品をカットします。

- 医薬品金属による汚染が懸念される敏感な薬品や包装材料を切断またはスライスします。

技術的洞察と業界データ

セラミックナイフは高い 耐腐食性 (ステンレス鋼よりもさらに優れているため)酸性環境(柑橘類の果物を切るなど)や衛生が極めて重要な食品加工業界での使用に非常に適しています。セラミック刃は通常 非反応性 食品の味や色を変えることはありません。

しかし、セラミック刃の硬さは大きな利点である一方、 脆い、したがって、 耐衝撃性 セラミックは、その大きな欠点の一つです。研究によると、セラミックは硬く非延性の構造のため、強い衝撃やストレスを受けると破損する可能性があります。また、セラミック刃は、当初は長期間鋭い切れ味を維持しますが、取り扱いを誤ると壊滅的な破損(ひび割れや破損)を起こす傾向があることも研究で明らかになっています。

メンテナンス

- 落下を避ける またはセラミックナイフに強い衝撃を与えること。

- 錆びないとはいえ、 丁寧に保管 損傷を防ぐためです。

- 通常 クリーニング 温かい石鹸水で洗うと衛生的になりますが、 研磨剤入り洗剤 表面を傷つける可能性があるため、使用は避けてください。

1.9 チタン合金

概要と機能

チタン合金、特に 5年生 (Ti-6Al-4V)は、 90%チタン とともに 6%アルミニウム そして 4%バナジウムこれらの合金は、 優れた強度対重量比、 いる 軽量 しかし、非常に 耐久性のある そして 耐腐食性素材は天然の 錆や腐食に強い、密度は約 4.43 g/cm³鋼鉄(7.8 g/cm³)よりも大幅に軽量です。

アプリケーション

チタン合金は、次のような産業で広く使用されています。 重さ, 強さ、 そして 過酷な環境への耐性 は非常に重要です。航空宇宙、医療インプラント、高級工業用切削工具などに広く使用されています。

- 航空宇宙: 強度が高く、軽量なため、航空機部品の精密切削に使用されます。

- 医療産業チタンナイフは、非反応性と生体適合性を備えているため、特に整形外科の手術に使用されます。

- 食品業界チタンブレードは、特に高い衛生レベルと非反応性が求められる環境で、繊細な食品を切るために使用されます。

技術的洞察と業界データ

チタン合金は 極端な温度耐性 (まで 600℃)であるため、高温切断用途に適しています。研究によると、チタンは過酷な環境条件にも耐えることができ、例えば、 海水 そして 塩素これにより、従来の金属ブレードは通常は劣化してしまいます。

さらに、チタンブレードは 非常に耐久性がある、 と 耐摩耗性 高級ステンレス鋼に匹敵する。 国際チタン協会 チタン合金はより高い 抗張力 (約 900 MPa) 工業用ナイフで使用される他の多くの素材よりも優れています。

メンテナンス

- 定期的な清掃 中性洗剤と柔らかい布で拭いてください。

- 定期的に検査を行い、 腐食箇所.

- 食品を切る場合は、微生物の増殖を防ぐために、使用後は必ずナイフを適切に消毒してください。

- 曝露を避ける 極端な衝撃や摩耗に耐え、ブレードの完全性を維持します。

1.10 ナイロンとプラスチック

概要と機能

工業用ナイフに使用されるナイロンやプラスチック材料は、通常、 熱可塑性 カテゴリー、例: ポリプロピレン(PP), ポリエチレン(PE)、 そして ナイロン(PA)これらの材料は軽量で、 耐薬品性、そして環境に最適です 金属汚染 避けなければなりません。低い 摩擦係数これにより、柔らかい素材でもスムーズに切断することができます。

アプリケーション

ナイロンやプラスチックのナイフは、 製品の安全性 特に食品や医薬品を切る用途では、切断可能であることが最も重要です。

- 食品業界: プラスチック製のナイフは、金属粒子による汚染を避けるために、肉の加工、野菜の切断、または食品調理施設でよく使用されます。

- 医薬品医薬品の包装や錠剤を切断したり取り扱う場合、製品の完全性を維持するために非金属製のナイフが不可欠です。

- パッケージプラスチックナイフは、軟質プラスチックやフィルムなどの包装材料を切断したり成形したりするためにも使用されます。

技術的洞察と業界データ

プラスチックナイフには大きな 耐薬品性特に油、酸、塩基に対して耐性があります。ポリエチレン(PE)とポリプロピレン(PP)は 引張強度 約 20~30MPa軽作業には十分です。業界標準では、 ナイロン 必要なタスクの場合 中程度の強さ 耐久性と ナイロン6/6 一般的な選択肢となっている 高い耐摩耗性 そして 抗張力 最大 90 MPa.

しかし、彼らの 最先端の耐久性 金属ナイフよりも低く、 軽~中量用 柔軟性と汚染耐性が切断効率よりも優先される用途。

メンテナンス

- ぬるま湯と中性洗剤で洗う 通常、これらのナイフを清潔に保つには十分です。

- そうあるべきだ 乾燥した環境に保管 素材を弱める可能性のある水分の吸収を防ぐためです。

- 通常 目視検査 特に食品を扱う環境では、刃の表面にひび割れや損傷がないことを確認するために、メンテナンスを実施する必要があります。

2. 適切な工業用ナイフの材質を選ぶための重要な要素

工業用ナイフに適した素材を選ぶには、切れ味、コストパフォーマンス、そして全体的な耐久性に大きく影響するいくつかの要素を考慮する必要があります。考慮すべき点について、より詳細な分析を以下に示します。

2.1 切断要件

切断作業の種類に応じて、材質ごとに固有の利点があります。例えば:

- 切れ味と刃持ち: 炭素鋼と炭化タングステンは鋭く耐久性のある刃先に優れているため、金属や厚い材料を切断する作業に最適です。

- 耐食性: ステンレス鋼とアルミニウム合金は、食品業界や製薬業界など、錆や腐食によって作業の品質が損なわれる可能性がある用途に不可欠です。

- 精密切断: セラミックや複合材料は、強度を損なうことなく鋭い刃先が求められる、非常に精密な作業によく使用されます。

業界の推奨事項:

- ヘビーデューティーアプリケーション: 工具鋼や高クロム鋼は、鋼や複合材などの硬い材料を扱う作業によく推奨されます。これらの材料は、激しい使用にも長期間鋭い切れ味を保ちます。

- 軽負荷または敏感なアプリケーション: アルミニウムやナイロンなどの材料は、切断プロセスに必要な力が小さく、切断される材料が柔らかく敏感な場合に最適です。

2.2 環境条件

工業用ナイフが使用される環境は、素材の選択において重要な役割を果たします。温度、湿度、化学物質への曝露といった要因が性能に影響を与える可能性があります。

- 耐熱性: 工具鋼とタングステンカーバイドは、硬度と強度の維持が重要な高温環境に最適です。特にタングステンカーバイドは、500℃を超える高温でも硬度を維持します。

- 湿気と化学物質への曝露: ステンレス鋼とアルミニウム合金は、湿気や化学物質への暴露による錆や腐食に対して非常に耐性があり、食品加工、海洋環境、化学製品製造に最適です。

2.3 メンテナンス要件

メンテナンスは、工業用ナイフの寿命と性能を決定づける重要な要素です。素材によっては、その効果を維持するために他の素材よりも細心の注意が必要です。

- ステンレス鋼: 定期的な清掃は必要ですが、他の素材に比べるとメンテナンスは最小限で済みます。腐食や汚れがないか定期的に点検するだけで、性能を維持できます。

- 炭素鋼: 錆を防ぐには定期的なオイル塗布が必要です。切れ味を維持し、不要な摩耗を防ぐには、定期的な研磨が不可欠です。

- タングステンカーバイド これらのナイフは非常に耐久性に優れていますが、欠けたり壊れたりしないように注意して取り扱う必要があり、定期的にひび割れがないか確認する必要があります。

3. 刃の耐久性を高める技術

工業用ナイフの寿命を延ばすには、耐久性と性能の向上が不可欠です。ここでは、工業用ナイフの耐久性と機能性を向上させる高度な技術をいくつかご紹介します。

3.1 熱処理

熱処理は、工業用ナイフの特性を向上させる最も効果的な方法の一つです。材料を高温に加熱し、その後急速に冷却(焼入れ)することで、硬度と耐摩耗性を高めます。これは、工具鋼、炭素鋼、高クロム鋼に特に効果的です。

- 焼入れ: このプロセスにより、材料が急速に冷却されて硬度が高まり、ナイフが長期間にわたって鋭い切れ味を維持するようになります。

- 焼き入れ: 焼き入れ後、焼き戻しを行うことで脆さを軽減し、靭性を向上させ、衝撃や疲労に対する耐性を高めます。

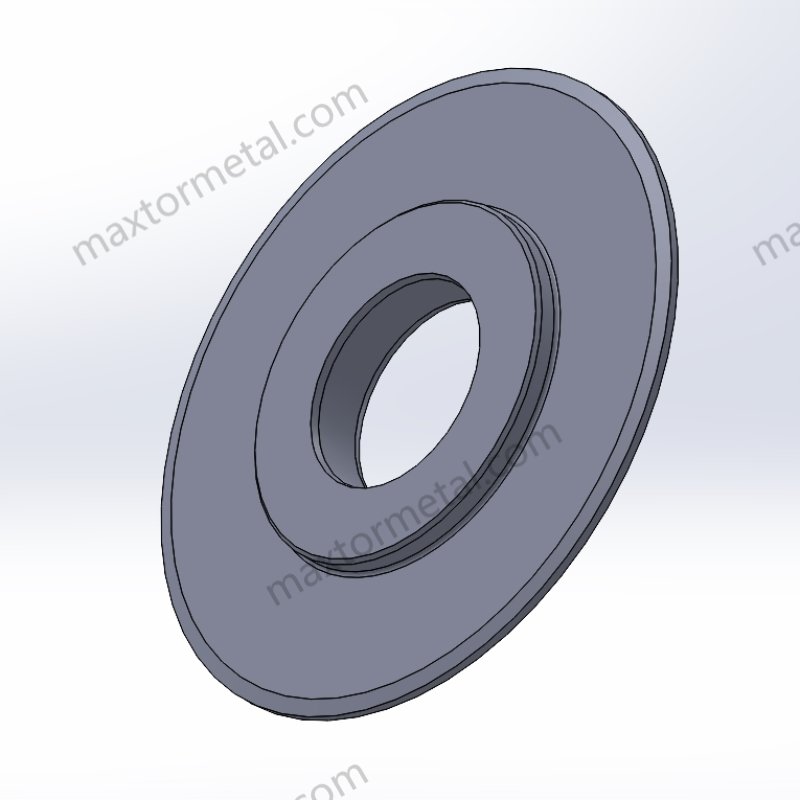

3.2 表面処理とコーティング

工業用ナイフを特殊なコーティング剤でコーティングすることで、耐摩耗性、耐腐食性、そして全体的な寿命を大幅に向上させることができます。一般的なコーティング剤には以下のようなものがあります。

- 窒化チタン(TiN)コーティング: TiNコーティングは、高い硬度(約2,200HV)と耐腐食性を備えているため、工業用ナイフによく使用されています。摩擦を軽減することで、切断時間が長くなり、研ぎ直しの頻度も減ります。

- 窒化クロム(CrN)コーティング: 特に過酷な切削環境において優れた耐摩耗性と耐腐食性を発揮する、もう 1 つの一般的なコーティングです。

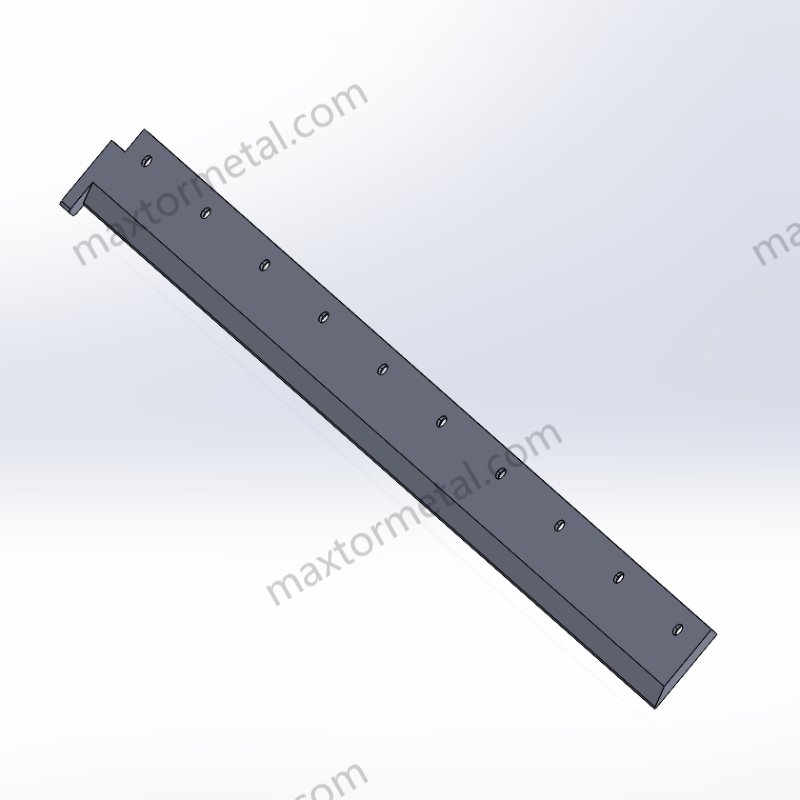

3.3 ナイフのデザインと形状

ナイフの刃の形状は、特に切断効率と耐久性において、その性能に大きく影響します。考慮すべき主な要素は以下のとおりです。

- ブレード角度: 刃の角度が鋭いほど、切れ味は良くなりますが、耐久性は低下します。切れ味と耐久性のバランスを取ることが重要です。

- 強化された領域: 刃の背や根元などの特定の部分は、頻繁に使用しても損傷しないように補強する必要があります。

4. 南京 Metal: カスタムナイフソリューションのパートナー

南京Metalは18年の経験に基づき、お客様のニーズに合わせた工業用ナイフの設計・製造を専門としています。当社のチームは、食品加工、包装、重機など、幅広い業界にソリューションを提供しています。

当社を選ぶ理由

- 経験: 18 年以上の業界知識。

- カスタマイズ: お客様の特定の要件を満たすようにカスタマイズされたブレード設計。

- 品質: 優れた素材と高度な製造技術。

今すぐお問い合わせください 無料相談やカスタムナイフの要件についてご相談ください。

5。結論

工業用ナイフの性能と寿命を最大限に引き出すには、適切な素材を選ぶことが重要です。ステンレス鋼からタングステンカーバイドまで、それぞれの素材には長所と短所があります。切断ニーズ、環境条件、メンテナンス要件を理解することで、用途に最適な刃を選ぶことができます。

させて 南京 Metal 高品質で信頼できるパートナーとして、 cカスタム工業用ナイフ今すぐご連絡いただき、切削性能を向上させましょう。

6件のフィードバック