まとめ

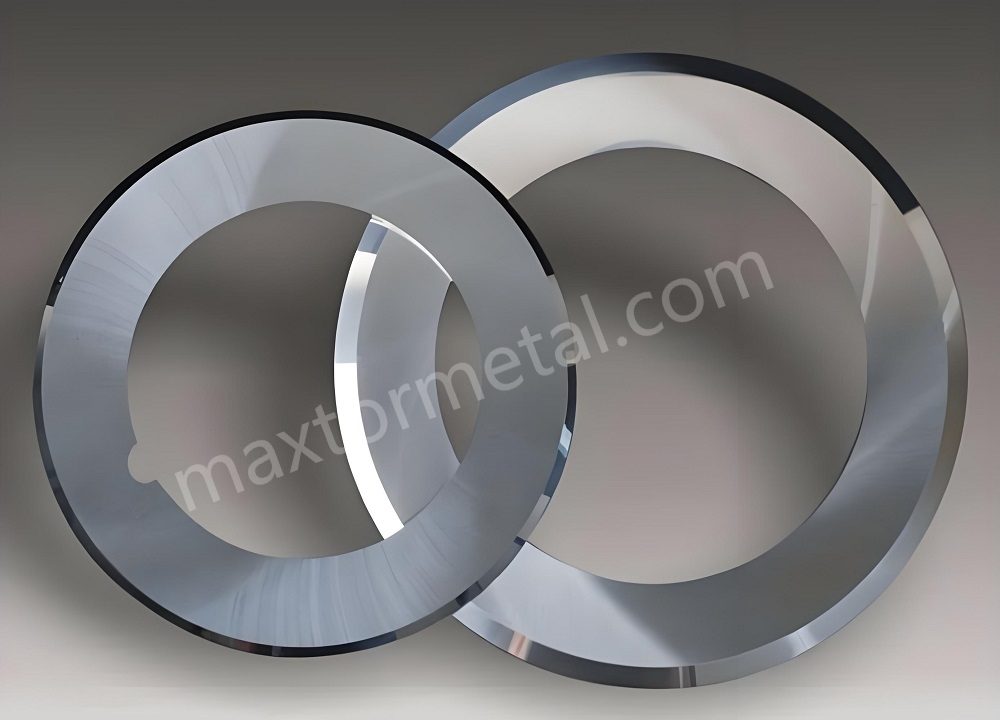

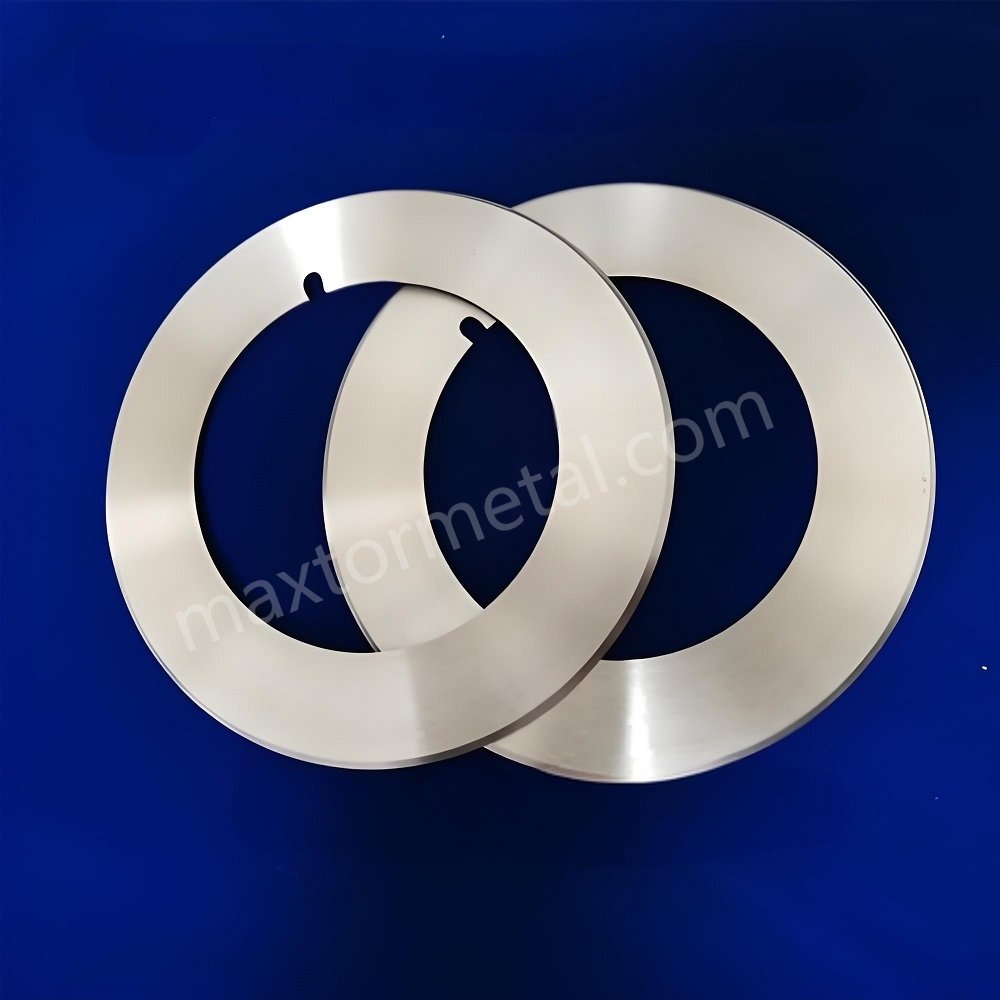

シャープさを維持する スリッターブレード 正確な切断、ダウンタイムの最小化、作業効率の向上には、切れ味の維持が不可欠です。この記事では、切れ味の維持がなぜ重要なのか、刃の寿命に影響を与える要因、耐久性を高める高度な技術、メンテナンスのベストプラクティスなどについて解説し、 切削工具 最高のパフォーマンスを発揮します。

はじめに

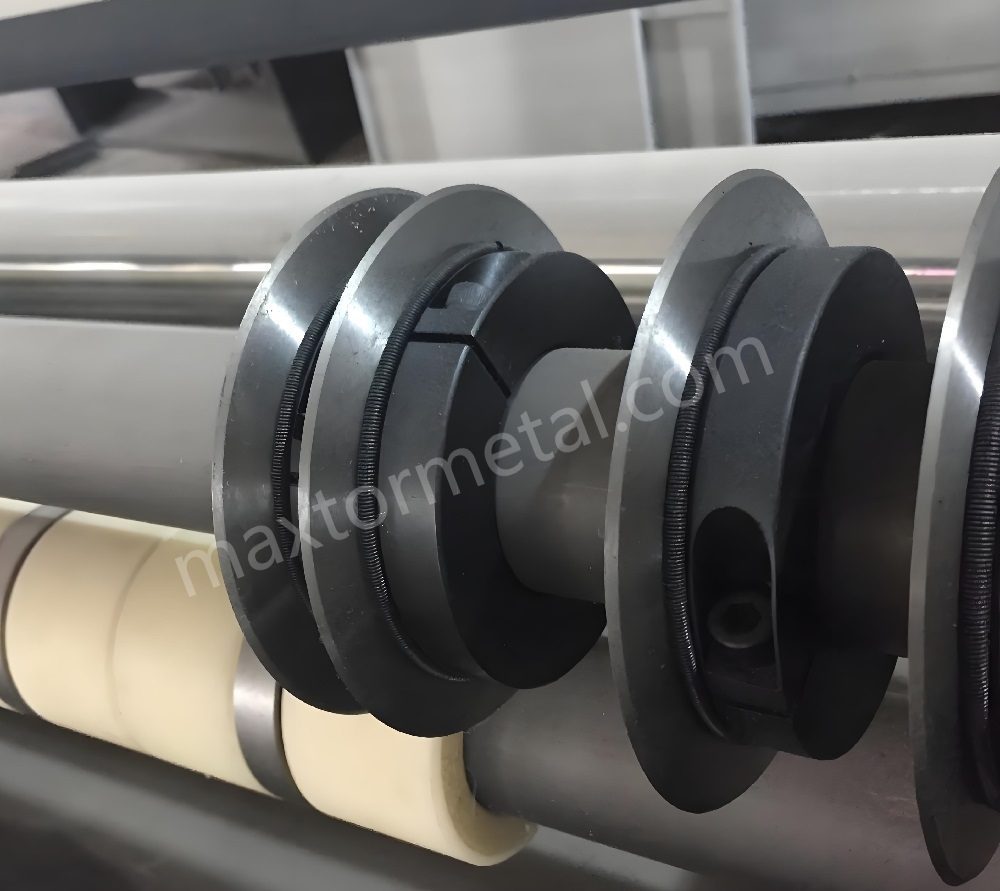

工業用途では、精密切断は効率と品質の基盤となります。 スリッターブレード紙、金属、プラスチック加工などの産業において重要な部品である刃物は、効果的に機能するためには鋭い状態を保たなければなりません。刃が鈍いと、不均一なカット、材料の無駄、そしてコストのかかるダウンタイムにつながります。この記事では、刃物の鋭さを維持するための技術と戦略について詳しく説明します。 スリット ツールはパフォーマンスを最適化し、コストを削減するのに役立ちます。

刃の切れ味に影響を与える要因を理解し、高度な技術を採用することで、作業をスムーズに進めることができます。刃の切れ味を維持する方法を見てみましょう。 スリッター刃 より長い期間にわたって鋭く、効果的です。

シャープネスの保持が重要な理由 スリッターブレード

鋭さは、工業用切断プロセスの効率と精度を確保する上で重要な役割を果たします。薄いプラスチックフィルム、厚い金属シート、または繊細な紙ロールを切断する場合でも、切断機の刃先を鋭く保つことは重要です。 スリッターブレード は不可欠です。鈍い刃が業務にどのような影響を与えるか具体的に見てみましょう。

1. 不均一なカット

鈍い刃では、きれいで均一な刃先を作ることができず、最終製品の品質が損なわれる可能性があります。たとえば、製紙業界では、ギザギザの刃先は製品の不合格につながり、顧客満足度やブランドの評判に影響を及ぼします。業界レポートによると、鈍い刃を使用しているメーカーは、メンテナンスの行き届いた切削工具を使用しているメーカーよりも最大 15% の不良品を経験することになります。

2. 材料の無駄

切れ味が悪いと、切断精度が悪くなり、余分な材料の無駄が生じることがよくあります。アルミニウムや特殊ポリマーなどの高価な原材料を扱う業界では、この無駄は大きな経済的損失となる可能性があります。金属加工工場での調査では、精密に研がれた刃物に切り替えると、 スリットナイフ スクラップ率が 25% 削減され、年間約 $100,000 が節約されました。

3. 機器の摩耗の増加

切れ味の悪い刃を使用すると、同じ切断を行うのにより多くの力が必要となり、機械に過度の負担がかかります。時間が経つにつれて、機械部品の摩耗が早まり、メンテナンス費用が増加し、機器が故障するリスクが高まります。刃の鋭さを保つ予防メンテナンスにより、機械の修理費用を 20% 削減できます。

4. メンテナンスのためのダウンタイム

ブレードの研磨や交換を頻繁に行うと、生産スケジュールが中断され、ダウンタイムによるコストの増大につながります。大量生産環境では、予定外のメンテナンスが 1 時間でも数千ドルの収益損失につながる可能性があります。ブレードを鋭く保つことで、サービス間隔が大幅に延長され、業務をスムーズに進めることができます。

競争上の優位性

鋭い刃を維持することは、単なる技術的な必要性ではなく、戦略的な利点です。刃の鋭さの維持に投資する企業は、最大 30% の運用効率の向上を報告しており、競争の激しい市場で優位に立っています。

シャープネスに影響を与える要因とその対処方法について詳しくは、読み進めてください。

影響を与える主な要因 スリッターブレード シャープネス

1. ブレード材質

刃の構成は切れ味の持続性に大きく影響します。M2工具鋼、タングステンカーバイド、セラミック複合材などの高級合金は、優れた硬度と耐久性を備えています。コーティングされた スリット刃 同様の条件下では、コーティングされていない刃の 2 倍の寿命があります。たとえば、タングステン カーバイドでコーティングされた刃は、研ぐ必要のない切断回数が 50 万回まで耐えることができますが、標準的な鋼の刃はわずか 25 万回です。

2. 切削環境

加工する材料の種類は、刃の摩耗に大きく影響します。鋼鉄などの硬い材料は摩擦と熱を多く発生し、刃先が急速に劣化します。さらに、プラスチックやゴムを切断すると粘着性の残留物が発生することが多く、適切に洗浄しないと刃がすぐに鈍くなります。適切な潤滑と洗浄でこれらの環境要因に対処すると、刃の寿命を最大 40% 延ばすことができます。

3. メンテナンスの実践

刃のメンテナンスが不十分であることは、刃が早く鈍くなる主な要因です。たとえば、研ぐ角度が間違っていると刃先が弱くなり、清掃方法が適切でないと残留物が残り、摩耗が早まる可能性があります。体系的なメンテナンス スケジュールを実行すると、刃の一貫したパフォーマンスを確保できます。

4. 革新的なブレード設計

高度なブレード設計により、特定の用途に合わせてエッジ形状が最適化されます。たとえば、斜めのエッジにより切断抵抗と摩擦が軽減され、耐久性が向上します。レーザー精密製造技術により、0.001 mm という微細な許容差を実現し、より鋭く信頼性の高いブレードを作成できます。

スリッター刃の切れ味を長持ちさせる高度な技術

1. コーティング技術

特殊コーティングは、刃の表面を摩耗や腐食から保護します。たとえば、窒化チタンコーティングは表面硬度を高め、高速操作でも刃の鋭さを長く維持できるようにします。同様に、ダイヤモンドライクカーボンコーティングは摩擦を減らし、動作温度を下げて刃の保持力を向上させます。

2. 極低温処理

極低温処理は金属の内部構造を整え、硬度と耐摩耗性を高めます。研究によると、極低温処理された金属は 工業用切削工具 過酷な環境でも、未処理のブレードよりも 30% 長持ちします。

3. 精密研削と研磨

一定の刃先角度を維持できる研削盤により、刃先が滑らかで正確な切断を実現します。自動研磨システムにより人為的ミスがなくなり、刃の寿命が最大 20% 長くなる一貫した結果が得られます。

4. カスタムブレードデザイン

カスタマイズされたブレード ソリューションは、特定のアプリケーションのパフォーマンスを強化します。たとえば、繊維の切断用に設計されたロータリー ナイフには、摩耗を最小限に抑えながらきれいな切断を保証する鋸歯状の刃が付いている場合があります。カスタム設計により、メンテナンスの頻度が減り、プロセス効率が向上します。

刃の鋭さを保つためのメンテナンスのベストプラクティス

日常的なケアと注意により、あなたの車の寿命は大幅に延びます。 スリットナイフ.

1. 定期検査

定期的に、傷、バリ、不均一な摩耗などの目に見える損傷がないかチェックしてください。検査ログはパターンを識別し、刃の研磨や交換が必要になる時期を予測するのに役立ちます。

2. 適切な清掃

使用後は毎回、研磨剤を含まないツールと溶剤を使用して残留物を除去してください。たとえば、特殊なブレード洗浄液を使用すると、蓄積物が大幅に減少し、刃が鈍くなるリスクを最小限に抑えることができます。

3. 潤滑

切削環境に適した潤滑剤を選択してください。たとえば、水性潤滑剤は熱に敏感な用途に効果的ですが、油性潤滑剤は高負荷の金属切削に最適です。適切な潤滑により摩擦が軽減され、ブレードの寿命が 15% ~ 25% 延びます。

4. 正しい保管

保管中の物理的な損傷を防ぐことは非常に重要です。ブレードは乾燥した温度管理された環境に保管し、常に保護カバーを使用する必要があります。

5. オペレーターのトレーニング

作業員が、エッジに直接触れないようにしたり、取り付け時にブレードを正しく位置合わせしたりするなど、適切なブレードの取り扱い方法を理解していることを確認します。訓練を受けたスタッフは、偶発的な損傷を引き起こす可能性が低くなり、ブレードの交換回数が最大 10% 減少します。

これらのベスト プラクティスを採用することで、切削工具の最高のパフォーマンスを確保できます。

当社のスリッターブレードが切れ味の持続性で優れている理由

[貴社名]では、あらゆる面で精度と耐久性を重視しています。 スリッターブレード 当社が製造する製品。当社の製品が優れている理由は次のとおりです。

- 優れた素材当社の刃は高級合金から作られ、最先端の技術でコーティングされており、比類のない鋭さの保持を保証します。

- 先進製造業: 当社では、精密研磨とレーザー切断を使用して、お客様の特定のニーズに合わせたブレードを作成します。

- 実証されたパフォーマンス: 当社のブレードは、クライアントのダウンタイムを 40% 削減し、製品の品質を一貫して向上させるのに役立っています。

クライアントの声:

「私たちは Metal's 工業用切削工具違いは歴然としていました。無駄が減り、カットがスムーズになり、刃の寿命が延びました!」 – 包装業界オペレーションマネージャー

当社の品質へのこだわりにより、切断作業がシームレスかつ効率的に行われることが保証されます。

切断プロセスを最適化する方法については、今すぐお問い合わせください。

結論と行動への呼びかけ

切れ味の維持は、効率的で費用対効果の高い切断作業の要です。切れ味に影響を与える要因を理解することで、 スリッターブレード パフォーマンスを向上させ、高度なテクノロジーを活用し、ベストなメンテナンス プラクティスに従うことで、ブレードの耐久性を高め、運用コストを削減できます。

切削工具をアップグレードする準備はできていますか? 当社の高度なソリューションが業務にどのような革命をもたらすかをご覧ください。 お問い合わせ 今日!

3件のフィードバック

刃の切れ味を最大限に高めることで、作業効率が向上し、無駄な刃を減らすことができます。実践的な研ぎ方をぜひご覧ください!