プラスチック破砕機は、産業リサイクル、廃棄物管理、そして材料処理において重要な役割を果たしています。これらの機械は、プラスチック廃棄物を扱いやすい小さな破片に分解し、効率的なリサイクルと再利用を可能にします。しかし、プラスチック破砕機の性能は、ブレードの状態に大きく左右されます。

刃が鈍くなったり損傷したりすると、切断効率が低下し、エネルギー消費量が増加し、機械の故障につながる可能性があります。メンテナンスが不十分な刃は、破砕の不安定化、過熱、他の機械部品の不要な摩耗につながる可能性があります。極端な場合、摩耗した刃は、高額なダウンタイムや修理費用につながる可能性があります。

いつ、どのように交換するかを理解する プラスチック破砕機用ブレード 生産性を維持し、運用コストを最小限に抑えるには、交換が不可欠です。このガイドでは、ブレードの種類、摩耗の兆候、そして交換手順を段階的に説明します。

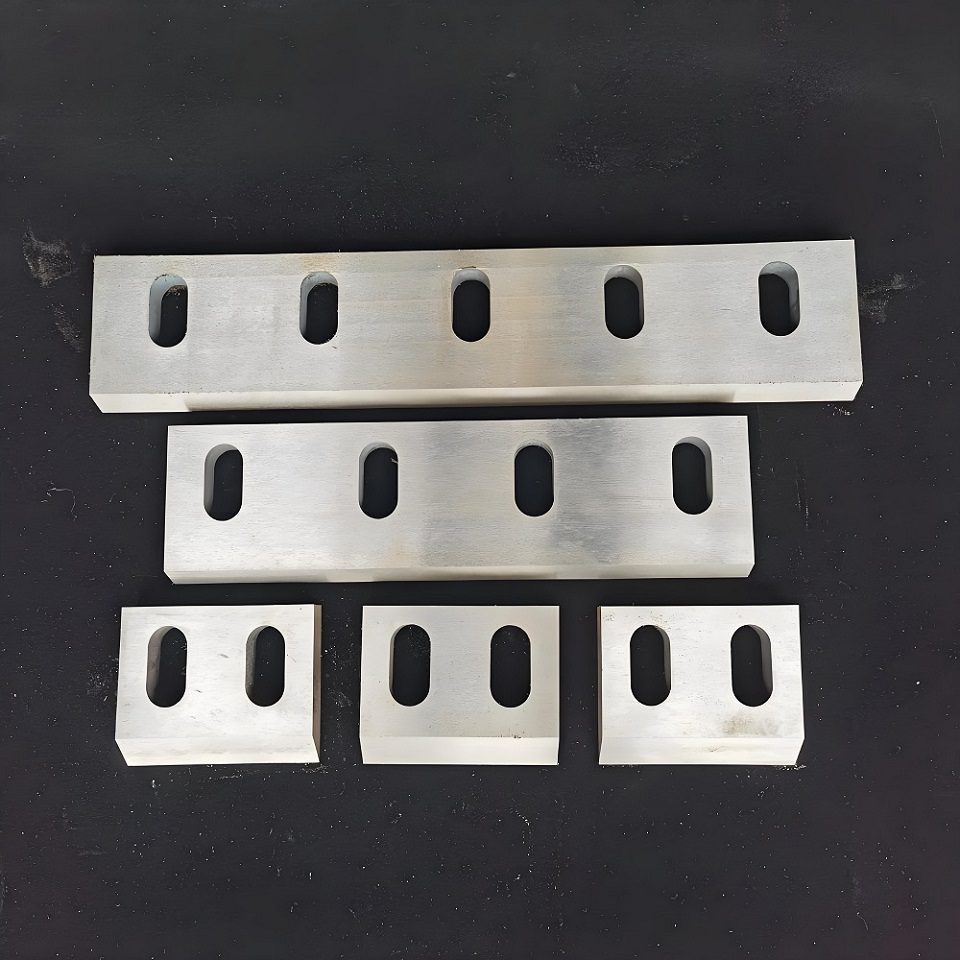

南京Metalについて

南京Metalは、業界をリードする工業用ナイフおよびブレードメーカーとして、18年間にわたり高品質のシュレッダーソリューションを製造してきました。当社のチームは、設計と製造を専門としています。 カスタムブレード さまざまな業界の独自のニーズを満たすためです。

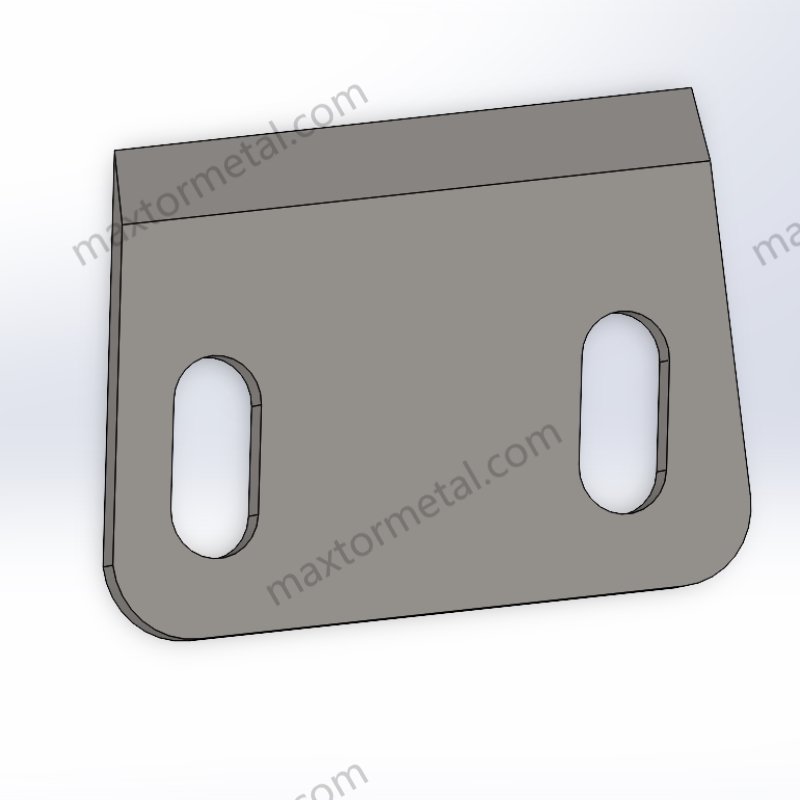

1. プラスチック粉砕機ブレードの種類

適切なブレードタイプを選択することは、効率的な破砕、機械寿命の延長、そして運用コストの削減に不可欠です。以下では、プラスチック破砕機ブレードの3つの主要なカテゴリーについて、その材質、特性、そして最適な用途を含め、より詳細に解説します。

1.1 高速度鋼(HSS)ブレード

素材構成: HSS ブレードは、硬度と耐熱性を高めるためにタングステン、モリブデン、バナジウム、クロムなどの合金元素を含む高炭素鋼で作られています。

特性と利点:

✅ 優れた靭性により、欠けや衝撃力に耐性があります。

✅ 耐摩耗性が高く、長期間鋭い切れ味を維持できます。

✅ 耐熱性があるため、高速細断用途に適しています。

最適な用途:

- 硬質プラスチック、例えば ABS(アクリロニトリルブタジエンスチレン) およびポリカーボネート(PC)。

- 長期間持続する切れ味が求められる大量シュレッディング作業。

1.2 合金鋼ブレード

素材構成: 合金ブレードは、耐久性を向上させるためにニッケル、マンガン、クロムなどの追加元素を混合した高炭素鋼を使用して製造されています。

特性と利点:

✅ 強靭性と硬度のバランスが取れており、多用途に使用できます。

✅ 耐摩耗性は良好ですが、超硬ブレードよりわずかに劣ります。

✅ 標準のスチールブレードに比べて優れた耐久性を備えながら、超硬合金よりもコスト効率に優れています。

最適な用途:

- 中程度の破砕 PVC(ポリ塩化ビニル) および HDPE (高密度ポリエチレン)。

- 手頃な価格でありながら信頼性の高いパフォーマンスを必要とする汎用アプリケーション。

1.3 超硬ブレード

素材構成: これらのブレードは、鋼の芯に結合した炭化タングステンの刃先を備えており、非常に高い硬度と高い耐摩耗性を備えています。

特性と利点:

✅ 耐摩耗性が極めて高く、ブレードの寿命が大幅に延びます。

✅ 硬度が非常に高いため、頻繁に研ぐ必要がありません。

✅ 初期コストは高くなりますが、長期的な交換費用は低くなります。

最適な用途:

- 繊維強化ポリマー (FRP) などのエンジニアリングプラスチックおよび研磨材。

- 精密な切断と最小限のダウンタイムを必要とする高負荷産業アプリケーション。

1.4 適切なブレードの選び方

適切なブレードの選択は、いくつかの要因によって決まります。

| 要素 | 最適なブレードタイプ | アプリケーション例 |

| 材質の硬度 | HSSまたは超硬合金 | 強靭なプラスチック(PC、PET、ABS) |

| 耐摩耗性が必要 | 炭化物 | 高耐摩耗プラスチック(FRP) |

| 予算の考慮 | 合金鋼 | 中型プラスチック破砕機 |

| 切断速度 | HSS | 高速破砕ライン |

2. 破砕機の刃の仕組み

破砕機のブレードの仕組みを理解することは、機械のパフォーマンスを最適化し、早期の摩耗を回避するために不可欠です。

2.1 プラスチック破砕機ブレードの切断機構

プラスチックシュレッダーは、 ロータリー そして 固定刃 これらが連携してプラスチック材料を小さな破片に分解します。切断作用は以下の方法で発生します。

- 剪断 – 回転するナイフがプラスチックを固定されたナイフに押し付けてきれいな切断面を作成する際に適用される主な力。

- 引き裂き – 柔らかいプラスチックの場合、ブレードは小さな亀裂を作り、それが機械的なストレスによって拡大し、プラスチックを破壊します。

- 圧縮 – 一部のシュレッダーでは、効率を上げるために、切断前に圧縮力を使用します。

2.2 破砕効率に影響を与える主な要因

破砕機の性能は、ブレードに関連する以下の要因によって直接影響を受けます。

| 要素 | パフォーマンスへの影響 |

| 刃の切れ味 | 刃が鈍いとエネルギー消費量が増加し、切断面が不均一になります。 |

| ブレードアライメント | ナイフの位置がずれると、振動、過度の摩耗、効率の低下につながります。 |

| 切断角度とクリアランス | クリアランスが適切に調整されていないと、過度の摩擦や過熱が発生する可能性があります。 |

| ブレード材質 | 適切なブレード材質により、頻繁な摩耗や破損を防ぎます。 |

2.3 ブレードアライメントが重要な理由

ブレードの正しい位置合わせにより、摩耗が均等に分散され、メンテナンスコストと機械のストレスが軽減されます。

- ブレードのクリアランスが大きすぎると、プラスチックが適切に細断されずに通過してしまう可能性があります。

- ブレードのクリアランスが狭すぎると摩擦が増加し、過剰な熱の蓄積とエネルギーの浪費につながります。

プロのヒント: ブレードの位置決めと調整については、必ず製造元の仕様に従ってください。

3. 刃の交換が必要な兆候

プラスチック破砕ブレードの交換時期を知っておくと、予期せぬダウンタイムや高額な機械修理を回避するのに役立ちます。

3.1 刃の摩耗の一般的な兆候

| 摩耗インジケーター | それが意味するもの | 解決 |

| 切断効率の低下 | 刃が鈍くなっていたり、ずれている。 | 刃を研ぐか交換してください。 |

| 細断された材料のサイズが一定でない | ブレードの摩耗が不均一、またはクリアランスが不適切。 | ブレードの位置合わせを検査して調整します。 |

| 異常な振動 | 刃が緩んでいるか、損傷している。 | ボルトを締めるか、損傷したナイフを交換してください。 |

| 過度の熱の蓄積 | 鈍い刃による摩擦。 | ブレードを清掃、潤滑、または交換します。 |

3.2 ブレードの寿命に影響を与える要因

破砕機のブレードの寿命にはさまざまな要因が影響します。

- プラスチック材料の硬度 – 硬いプラスチック (PC、PET など) は摩耗が早くなります。

- 機械の動作条件 – 高速細断により、より多くの熱とストレスが発生します。

- メンテナンスの実践 – 定期的な潤滑と位置合わせのチェックにより、ブレードの寿命が延びます。

業界データ: 調査によると、定期的にメンテナンスされた破砕機のブレードは、メンテナンスされていない機械のブレードよりも 30 ~ 50% 長持ちします (出典: Manufacturing Today、2023 年)。

3.3 ブレード検査のベストプラクティス

構造化されたメンテナンス スケジュールにより、ブレードの摩耗が大きな問題を引き起こす前に検出できます。

| 検査タスク | 頻度 |

| 視覚的なブレードチェック | 毎日 |

| ボルトの締め付けとアライメントのチェック | 週刊 |

| ブレード摩耗分析 | 月次 |

💡 プロのヒント: ブレードの交換のログを記録すると、パフォーマンスの傾向を追跡し、メンテナンス スケジュールを最適化するのに役立ちます。

4. ステップバイステップのブレード交換ガイド

4.1 ブレード交換の準備

適切な準備をすることで、ダウンタイムを短縮し、ミスを防ぐことができます。作業を始める前に、必要な工具と安全装備を用意してください。

必要なツールと機器

| ツール/機器 | 目的 |

| 安全手袋 | 鋭利な刃物から手を守る |

| 安全ゴーグル | ゴミが目に入らないようにする |

| トルクレンチ | 正確なボルト締め付けを保証 |

| 六角レンチとスパナ | ブレードの留め具を外す |

| クリーニングブラシと布 | ブレードの取り付け面を清掃する |

| 錆除去剤と潤滑剤 | 錆を除去して取り付けを容易にします |

| 交換用ブレード | 正しいサイズとタイプを確認する |

| ロックアウト/タグアウトキット | 機械の誤作動を防ぐ |

主な準備手順

- ブレードの仕様を確認する – 新しいブレードがマシンの要件(サイズ、穴の位置合わせ、材料の種類)に適合していることを確認します。

- 追加部品の在庫を確認する – 交換が必要な場合に備えて、予備のワッシャー、シム、ボルトを用意しておきます。

- ワークスペースをクリアする – すべてのツールと部品を明るい場所に整理して保管してください。

- 適切なPPE(個人用保護具)を着用する – 手袋、ゴーグル、保護服は必須です。

💡 プロのヒント: 各ステップを追跡できるように、印刷したメンテナンス チェックリストを近くに置いておきます。

4.2 安全シャットダウンおよびロックアウト手順

機械関連の事故は、適切なシャットダウン手順の不遵守によって引き起こされることがよくあります。ブレードを交換する前に、以下の重要な安全対策を講じてください。

ステップバイステップのロックアウト/タグアウト(LOTO)手順

- マシンの電源を切る

- 緊急停止ボタンを押してください。

- 主電源スイッチをオフにします。

- 電源を切る

- 電気式破砕機の場合: 主電源プラグを抜きます。

- 油圧システムの場合: システムを停止して圧力を抜きます。

- ロックアウト/タグアウトデバイスの適用

- 主電源スイッチにロックアウト装置を取り付けます。

- メンテナンスが進行中であることを他の人に警告するために、タグアウト ラベルを配置します。

- シャットダウンを確認する

- スタートボタンを押して、電気が流れていないことを確認します。

- 続行する前に、すべての可動部分が完全に停止するまで待ってください。

🚨 警告: 機械の電源が切れていると決めつけないでください。作業を始める前に必ず確認してください。

4.3 ブレードコンパートメントへのアクセス

破砕機のモデルによっては、ブレードが保護カバーの後ろの区画に収納されている場合があります。

ブレードコンパートメントにアクセスする手順

- アクセス ポイントを特定します – ブレード チャンバーの場所については、マシンのマニュアルを参照してください。

- 安全カバーまたはアクセス パネルを取り外します。適切なレンチを使用してボルトを取り外します。

- 緩んだ部品を固定します – ネジやカバーが機械内に落ちないようにします。

- ブレード領域を検査します – 続行する前に、破片、摩耗パターン、および位置合わせの問題がないか確認します。

💡 プロのヒント: 再インストールを容易にするために、取り外す前に既存のブレードのセットアップの写真を撮っておきます。

4.4 古いブレードの取り外し

ブレードの取り外し方を誤ると、取り付け面が損傷し、位置ずれが生じる可能性があります。以下の手順に従ってください。

ブレード取り外し手順

- ブレードにストレスがかからないように、ボルトを十字形に緩めます。

- ワッシャーとシムを慎重に取り外し、後で使用するために整理しておきます。

- 怪我をするような急な動きを避けながら、古いブレードをゆっくりとスライドさせて取り出します。

- 取り外したブレードの摩耗パターンを検査し、過度の損傷を記録します。

- 新しいブレードを取り付ける前に、取り付け領域を清掃してください。

避けるべきよくある間違い

❌ 過度の力の使用 – ボルトが固着している場合は、無理に締めるのではなく、潤滑剤を塗布してください。

❌ ワッシャーやシムの落下 – 部品を紛失すると、ブレードの位置がずれる場合があります。

❌ 文書化の省略 – ブレードの摩耗傾向を追跡するために、常に観察結果を記録します。

4.5 取り付け面の清掃と準備

刃の安定性と切断精度を保つには、取り付け面を清潔に保つことが不可欠です。小さな粒子でも刃のズレを引き起こし、摩耗を悪化させる可能性があります。

清掃手順

✅ ワイヤーブラシを使用して錆やゴミを取り除きます。

✅ 工業用溶剤で拭いて油脂を除去します。

✅ ブレードの性能に影響を与える可能性のある亀裂や表面の凹凸がないか検査します。

✅ すべてのワッシャーとシムが良好な状態であることを確認し、必要に応じて交換します。

💡 プロのヒント: 新しいブレードを取り付ける前に、定規ツールを使用して表面の凹凸がないか確認してください。

4.6 新しいブレードの取り付け

ブレードを正しく取り付けると、効率的な細断が保証され、機械の寿命が延びます。

インストールプロセス

- ブレードの穴を取り付け面に合わせます。

- 製造元の推奨に従ってワッシャーとシムを挿入します。

- 最終的に締める前に、ボルトを手で締め付けます。

- 不均一な切断を避けるために、刃の間隔を均等にしてください。

⚠️ 重要: 非効率や機械の損傷を避けるために、ブレードは正しい回転方向に配置する必要があります。

4.7 適切なボルト締め

締め付けが不十分だと、ブレードの反りや過度の振動が発生し、早期摩耗につながる可能性があります。

ブレードボルトの締め付けに関するベストプラクティス

✅ トルクレンチを使用する – 製造元のトルク仕様に従ってください。

✅ ボルトを十字形に締めます – これにより力が均等に分散されます。

✅ 締めすぎないでください。刃先が損傷したり、ひび割れが生じる可能性があります。

✅ 最初のテスト実行後にトルクを再確認してください。一部のボルトがわずかに緩んでいる場合があります。

💡 プロのヒント: 参照用にトルク仕様表を用意しておいてください。

4.8 テスト実行と最終調整

テスト実行により設置を確認し、破砕機がスムーズに動作することを確認します。

テスト実行手順

- すべての安全カバーとパネルを再度組み立てます。

- 電源を再接続し、マシンの電源をオンにします。

- 粉砕機を低速で5〜10分間運転します。

- 次の問題を監視します。

- 異常な振動

- 不均一な騒音レベル

- 不規則な切断性能

- 必要に応じて、ブレードの位置合わせを調整します。

💡 プロのヒント: テスト実行中はオペレーターにパフォーマンスを監視してもらいます。

4.9 保守記録の保管

各ブレードの交換を文書化することで、メンテナンスの効率が向上し、将来の交換を予測するのに役立ちます。

メンテナンス記録に含めるべき内容

📌 交換日 – ブレードの寿命を追跡します。

📌 取り付けられているブレードの種類 – 一貫性を確保します。

📌 観察された摩耗パターン – 潜在的な機械の問題を特定します。

📌 使用されるトルク値 – 適切な取り付けを確認します。

📌 次回の定期メンテナンス – 予期しない障害を防止します。

💡 プロのヒント: 使用 デジタル保守ログ 交換頻度を追跡し、予防保守をスケジュールします。

5. 定期点検・メンテナンス計画

体系的かつ予防的なプラスチック破砕機メンテナンスプランは、予期せぬダウンタイムを防ぎ、運用コストを削減し、プラスチック破砕機ブレードの寿命を最大限に延ばします。予防保守戦略を実施することで、一貫した破砕性能を確保し、安全リスクを最小限に抑えることができます。

調査によると、計画的なメンテナンスは、事後メンテナンスと比較して、機械のダウンタイムを最大45%削減します(出典:Manufacturing Today、2023年).

5. 1推奨メンテナンススケジュール

次の表は、業界のベスト プラクティスに基づいた最適なメンテナンス プランを示しています。

| メンテナンスタスク | 頻度 | 手順 |

| 目視ブレード検査 | 毎日 | 目に見える摩耗、ひび割れ、または位置合わせの問題がないか確認します。 |

| ブレードボルトとアライメントを確認する | 週刊 | ボルトがしっかりと締められており、ブレードが正しく位置合わせされていることを確認します。 |

| ブレード取り付け部の潤滑 | 週刊 | 腐食を防ぐために工業用潤滑剤を塗布してください。 |

| ブレードコンパートメントを清掃する | 隔週 | 機械からプラスチックの残留物、ほこり、破片を取り除きます。 |

| エネルギー消費を監視する | 月次 | 突然のエネルギースパイクは、ブレードの鈍化またはずれを示します。 |

| 刃の研磨または交換 | 必要に応じて | 切断効率が低下した場合は、刃を研ぐか交換してください。 |

| 機械全体の検査 | 3ヶ月ごと | すべてのコンポーネント、ベルト、ベアリング、ギアの摩耗を点検します。 |

5.2 ブレード検査チェックリスト

毎週のメンテナンス中にこのチェックリストを使用して、破砕機のブレードが最適な状態であることを確認します。

✅ 刃先は鋭く、欠けがないように見えます

✅ 腐食や錆の兆候なし

✅ ブレードボルトはメーカー推奨のトルクで締め付けられています

✅ 破砕機の作動中に異常な振動や騒音が発生しないこと

✅ ブレードクリアランスは機械の仕様に応じて設定されます

5.3 避けるべきメンテナンスのよくあるミス

❌ 定期点検を怠ると、予期せぬ故障につながります。

❌ わずかな振動を無視する – 初期のずれは時間の経過とともに悪化する可能性があります。

❌ 刃の交換を遅らせる – 刃が摩耗するとエネルギー消費量が増加し、切断品質が低下します。

❌ 適切な潤滑剤を使用していない – 錆が発生し、位置ずれが生じる可能性があります。

💡 プロのヒント: 高額な損害を防ぐために、ブレードの摩耗の早期警告サインを認識できるようにオペレーターをトレーニングします。

6. プラスチック破砕機のブレード交換に関するよくある質問

以下は、破砕機ブレードの交換とメンテナンスに関するよくある質問と、詳細な回答です。

6.1 ブレードはどのくらいの頻度で交換する必要がありますか?

答え: 交換頻度は、次のような複数の要因によって異なります。

🔹 細断される材料の種類 – 硬いプラスチックは柔らかいプラスチックよりも刃の摩耗が早くなります。

🔹 シュレッディング頻度 – 継続的な大量処理ではより頻繁な交換が必要になります。

🔹 ブレードの材質 – HSS ブレードの寿命は 3 ~ 6 か月ですが、カーバイド ブレードは適切なメンテナンスを行えば 6 ~ 12 か月持続します。

💡 ベストプラクティス: 交換間隔を追跡し、実際の摩耗パターンに基づいてスケジュールを調整します。

6.2 ブレードの寿命を延ばすにはどうすればよいですか?

答え: 破砕機ブレードの寿命を延ばすには、次の戦略を実装してください。

✅ 適切なブレード材質を使用する – 研磨材には超硬ブレードを選択し、一般的な用途には合金ブレードを選択します。

✅ 機械に過負荷をかけないようにしてください。余分な材料が蓄積すると、ブレードにかかるストレスが増加します。

✅ 適切な潤滑を維持する - 錆を防ぎ、切断性能を向上させます。

✅ 正しい細断速度を守ってください。過度の速度を下げると摩耗が最小限に抑えられます。

✅ 刃を回転させて裏返す – 該当する場合は、両刃の刃を交換する前に両面を使用してください。

💡 ケーススタディ: 毎週のブレード検査を実施したメーカーでは、機械の過負荷を軽減し、潤滑方法を改善することで、ブレードの寿命が 40% 延長しました。

6.3 ブレードの摩耗が頻繁に起こる原因は何ですか?

答え: いくつかの要因が寄与している 刃の摩耗の加速、 含む:

❌ 研磨材や強化プラスチックの粉砕 – グラスファイバー強化プラスチック (FRP) などの材料は、ブレードの摩耗が早くなります。

❌ ブレードの位置が正しくない – 摩擦が増加し、摩耗が不均一になります。

❌ 不適切なメンテナンス方法 – 不定期な検査により、気づかない損傷が発生します。

❌ 機械の速度が速すぎる – 回転数が高いと過剰な熱とストレスが発生し、刃が早く鈍くなります。

💡 解決策 材料分析を実施して適切なブレードタイプを決定し、それに応じて動作設定を調整します。

6.4 新しいブレードが最初は最適に動作しないことがあるのはなぜですか?

答え: 新しく設置されたブレードは、次のような理由により初期効率が低下する可能性があります。

🔹 不適切な取り付け – 刃の位置がずれていると切断精度が低下します。

🔹 慣らし期間が不十分 – ブレードによっては、最高のパフォーマンスに達するまでに短い「慣らし」時間が必要です。

🔹 トルク設定が正しくない – ボルトを締めすぎるとブレードが歪む可能性があり、締め付けが弱いと不安定になります。

💡 ベストプラクティス: ブレードを交換した後、適切なパフォーマンスを確認するために、低速で 10 分間のテスト運転を実施してください。

6.5 ブレードの不適切な取り付けの兆候は何ですか?

答え: ブレードが正しく取り付けられていない場合は、次のような現象が発生することがあります。

❌ 過度の振動または騒音 – 位置ずれまたはボルトの緩みを示します。

❌ 細断された材料のサイズが不均一 – ブレードの間隔が不適切であることを示します。

❌ ブレードの過熱 – 過度の摩擦や刃先の鈍化が原因である可能性があります。

❌ 頻繁な詰まり – ブレードの向きが正しくないことが原因。

💡 プロのヒント: ブレードの交換後にこれらの問題が発生した場合、直ちに位置合わせとトルク値を再確認してください。

6.6 ブレードの交換中はどのような安全上の注意事項に従う必要がありますか?

答え: 怪我や機械の損傷を防ぐために、次の安全手順に従ってください。

✅ メンテナンスを行う前に、必ずマシンをシャットダウンし、ロックアウト/タグアウト (LOTO) を行ってください。

✅ 鋭利なエッジから身を守るために、耐切断手袋と安全メガネを着用してください。

✅ ブレードが重い場合は、過重労働による怪我を防ぐために適切な持ち上げ工具を使用してください。

✅ 動作上の障害を回避するために、ボルトを締める前にブレードの位置合わせを再確認してください。

✅ 完全な操作を再開する前に、マシンが完全にテストされていることを確認してください。

💡 業界データ: 職場の安全報告書によると、機械関連の傷害の70%は不適切なメンテナンス手順が原因で発生しています(出典:Safety & Engineering Journal、2023年).

交換 プラスチック破砕機用ブレード 正しく使用することで、効率的な破砕、ダウンタイムの削減、そして機械寿命の延長が保証されます。このガイドに従うことで、最適なパフォーマンスを維持しながら、運用コストを最小限に抑えることができます。

🔹 高品質の産業用ブレードが必要ですか? 南京Metalのオファー カスタムブレードソリューション 最大限の耐久性とパフォーマンスを実現するように設計されています。

📩 今すぐお問い合わせください 無料相談!