プラスチック加工業界は常に課題に直面しています。メーカーは効率性、コスト管理、そして製品品質のバランスを取らなければなりません。見落とされがちですが、非常に重要な要素の一つが 産業用ブレード プロセスで使用される。 プラスチック加工ブレード 切断精度の向上、ダウンタイムの削減、機械寿命の延長を実現します。

で 南京 Metal18年にわたる設計と製造の専門知識を持っています 高性能 工業用ナイフ当社のソリューションは、プラスチックメーカーの生産性向上とコスト削減を支援します。このガイドでは、様々なブレードの種類、材質の選定、メンテナンスのヒント、そして最新の業界イノベーションについて解説します。

1. プラスチック加工用工業用ブレードの種類

プラスチック加工には 精密切断 原材料の準備から最終成形まで、様々な段階で使用されます。この工程の効率は、ブレードの選択に大きく左右されます。ブレードの種類によって機能が異なるためです。以下は、プラスチック業界で最も一般的に使用されている工業用ナイフの内訳と、技術詳細、材料組成、実際の性能データです。

1.1 ペレタイザーのローターとナイフ

ペレタイジングナイフは、押出成形やリサイクル工程において極めて重要な役割を果たします。溶融プラスチックのストランドを均一な大きさのペレットに切断します。これらのペレットは、後に射出成形、ブロー成形、またはフィルム製造に使用されます。

主要なパフォーマンス指標:

- ブレード速度: 通常1,500~3,500 RPMで動作

- 切断精度: ±0.05 mm

- 材質硬度: 60~72 HRC (ロックウェル硬度スケール)

素材構成:

| 材料 | 硬度(HRC) | 耐摩耗性 | 耐腐食性 | 推奨アプリケーション |

| タングステンカーバイド | 72 | ★★★★★ | ★★★☆☆ | 高速切断、長寿命 |

| D2工具鋼 | 60-62 | ★★★★☆ | ★★★☆☆ | 汎用ペレット化 |

| ステンレス鋼(440C) | 58-60 | ★★★☆☆ | ★★★★★ | 腐食性環境(例:水中ペレット化) |

業界の洞察:

2023年の市場分析によると、 グランドビューリサーチプラスチックリサイクルと押し出し加工の成長に伴い、高性能ペレタイザーブレードの需要は年間6.8%増加しています。

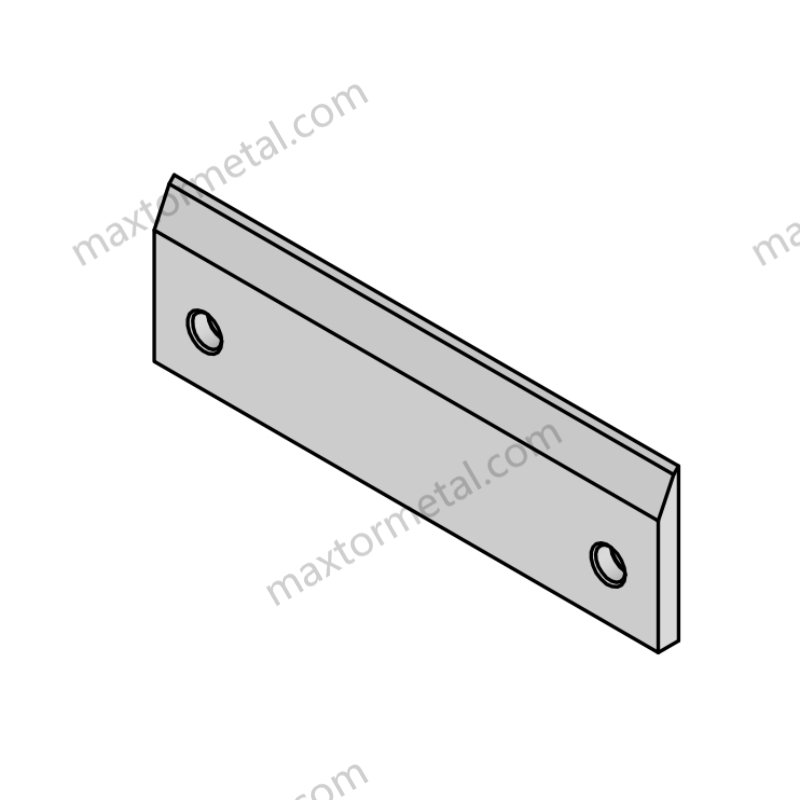

1.2 プラスチック粉砕ブレード(造粒ナイフ)

これらのブレードは、プラスチック廃棄物を細かく砕いたり、粉砕したりすることで、製造工程で再利用できるようにします。高品質のグラニュレーターナイフは、きれいな切断を実現し、粉塵の発生を抑え、消費電力を最小限に抑えます。

主要なパフォーマンス指標:

- 耐衝撃性:40~50ジュール/cm²

- 刃の厚さ:10~30 mm(機械のサイズによって異なります)

- 処理能力: 500~5,000 kg/時

一般的なブレードの種類:

- フラットグラニュレーターブレード:硬質プラスチック(PVC、ABS、PCなど)に使用

- クローブレード:厚肉プラスチック材料に最適

- V型ブレード:熱と騒音の発生を最小限に抑える設計

ケーススタディ:

ドイツのプラスチックリサイクル工場では、従来のスチール製ブレードからタングステンカーバイド製造ナイフに切り替えたことで、効率が22%向上しました。処理プラスチック1トンあたりのエネルギー消費量は14%減少し、ブレード材質が全体的なコスト効率に重要であることが浮き彫りになりました。

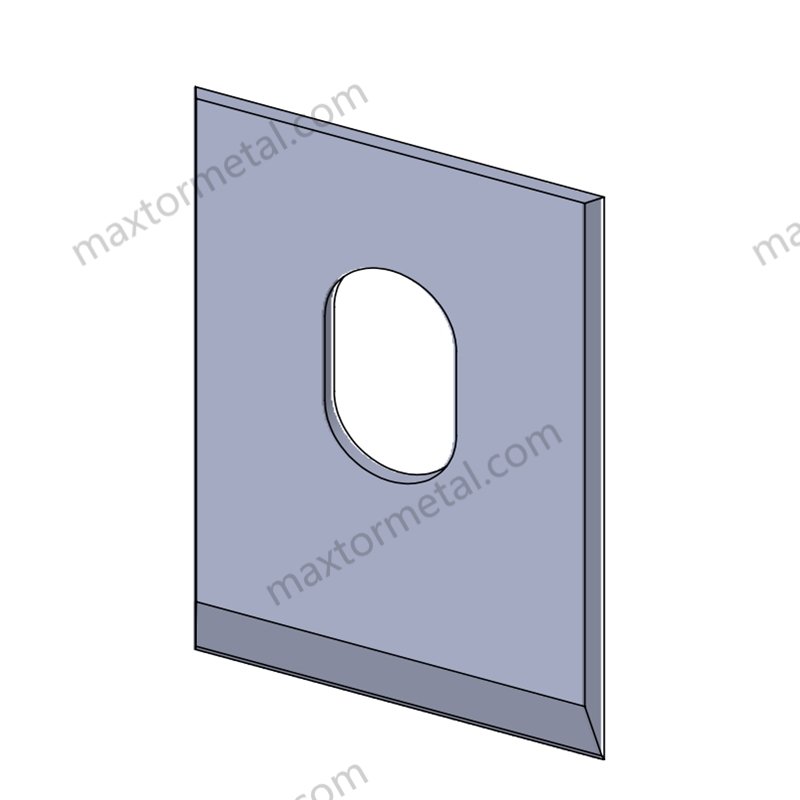

1.3 プラスチック粉砕ミルディスクブレード

これらのブレードは、プラスチック材料を微粉末に粉砕します。回転成形やコーティング用途でよく使用されます。ブレードの設計により、均一な粒度分布が確保され、材料の過熱を防ぎます。

主要なパフォーマンス指標:

- ブレード回転速度: 4,500~7,000 RPM

- 最終粉末サイズ:10~500ミクロン

- ブレードの寿命: 通常の動作条件下で8~12か月

技術革新:

✅ 極低温研削: 一部のメーカーは、液体窒素冷却を使用して切断精度を向上させ、ブレードの寿命を延ばしています。

✅ 多層コーティング技術: 窒化チタン (TiN) コーティングにより、コーティングされていないブレードに比べてブレードの寿命が 50% 長くなります。

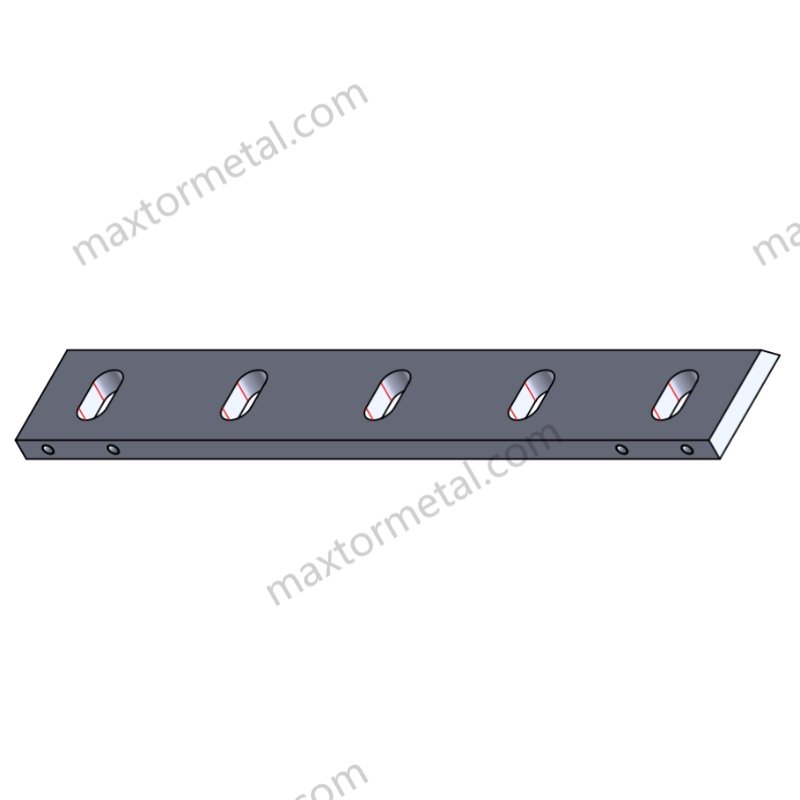

1.4 ウォーターリングペレタイザーブレード

これらの特殊なナイフは水中でプラスチックの繊維を切断するため、極端な温度変化や腐食に耐えなければなりません。

主要なパフォーマンス指標:

- 動作温度: 100~250°C

- 耐腐食性:ISO 9227(塩水噴霧試験:500時間以上)

- 刃先保持力:最大1,500回の生産サイクルにわたって鋭い切れ味を維持

ウォーターリングペレタイザーブレードの材質比較:

| 材料 | 耐腐食性 | 硬度(HRC) | ベストユースケース |

| 440Cステンレス鋼 | ★★★★★ | 58-60 | 水中アプリケーション |

| チタンコーティング鋼 | ★★★★☆ | 62-64 | 摩耗の激しい用途 |

1.5 その他のユニバーサル産業用ブレード

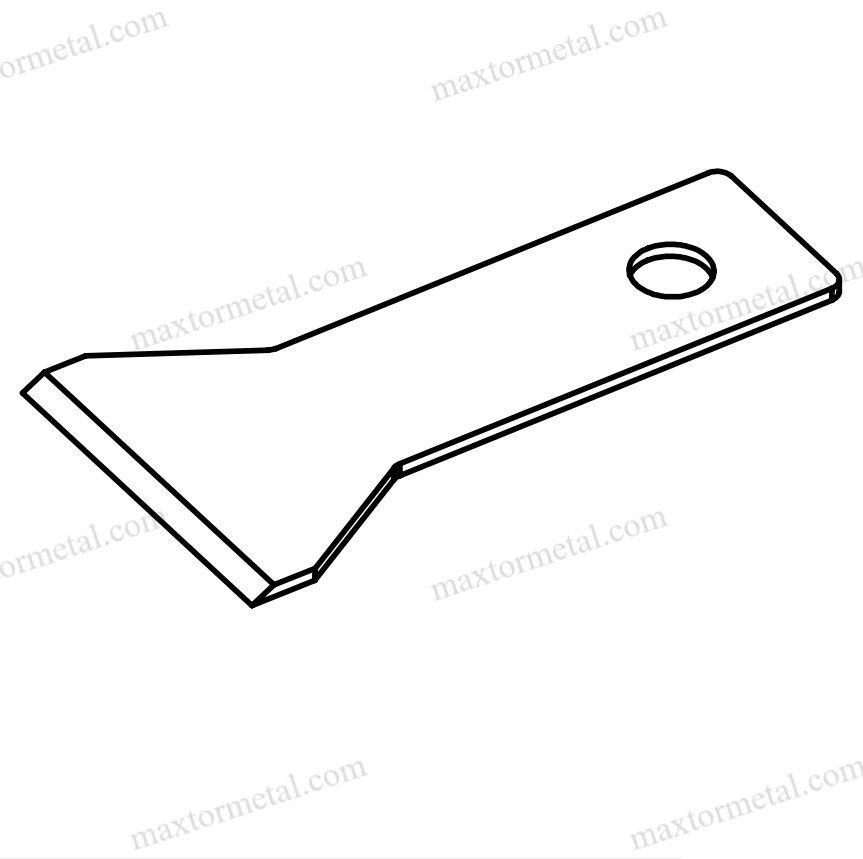

回転刃、スリットナイフ、トリミングナイフは、プラスチックフィルムの製造、製袋、シートの切断などの工程で使用されます。

- ロータリーブレード:プラスチックフィルムの精密スリット加工に使用

- トリミングナイフ:成形部品から余分なプラスチックを切断するのに使用します。

- せん断刃:プラスチックシートやパネルの切断に使用されます

2. ブレード材料の選択:高度な洞察

適切なブレード材質の選択は、切断精度、ブレードの寿命、そして運用コストに直接影響します。以下では、一般的な材質の微細構造分析と実際の性能データについて詳しく説明します。

先進材料試験結果

| 材料 | 耐摩耗性(ISO 3685試験、サイクル) | 耐腐食性 (ASTM B117(時間) | 硬度(HRC) | 最適な用途 |

| タングステンカーバイド | 1,500,000 | 300 | 72 | 高速・大量切断 |

| D2工具鋼 | 950,000 | 200 | 60-62 | 汎用アプリケーション |

| 440Cステンレス鋼 | 600,000 | >500 | 58-60 | 腐食性環境 |

| 高速度鋼(HSS) | 800,000 | 250 | 64 | 精密なカット、細かいエッジ |

業界データの洞察:

研究によると 製造科学ジャーナル (2023) タングステンカーバイドブレードは工具鋼より最大 35% も寿命が長く、大量プラスチック加工工場に最適な選択肢であることがわかりました。

3. 高度なメンテナンスと寿命の最適化

刃の寿命を延ばし、安定した切断品質を確保するには、適切なメンテナンスが不可欠です。ここでは、大手プラスチックメーカーが採用している高度な技術をご紹介します。

3.1 ブレードクリーニングと付着防止コーティング

✅ 超音波洗浄技術:機械的な摩耗なしにプラスチックの残留物を除去

✅ テフロン&DLC(ダイヤモンドライクカーボン)コーティング:接着力を低減し、寿命を最大40%向上させます。

3.2 精密再研削と刃先最適化

✅ レーザーガイドによる再研磨により、±0.02 mmのエッジ精度が保証されます

✅ 極低温再硬化:30%により刃の鋭さの保持力を向上

3.3 AIを活用した予知保全

✅ 振動解析センサー:故障前に微小亀裂を検出

✅ AIベースの使用状況追跡:95%の精度で再研磨スケジュールを予測

4. ブレード選択ガイド:高額なミスを避ける

プラスチック加工に適した工業用ブレードを選定しないと、機械の効率低下、過度の摩耗、生産コストの増加につながる可能性があります。適切なブレードを選定するには、機械の適合性、プラスチック材料の特性、そして切削条件を理解する必要があります。

以下では、業界でよくある間違いを避けながら、最も効率的なブレードを選択するための詳細なフレームワークを示します。

4.1 ブレード選択における重要な要素

1. ブレードのサイズと形状 - 機械の仕様に適合

工業用ナイフは、使用する機械に合わせて正確なサイズにする必要があります。わずかなずれでも、位置ずれ、摩擦の増加、切断の不均一さを引き起こす可能性があります。

ブレードサイズの考慮事項:

✅ 長さと幅: 機械の切断室の寸法と一致する必要があります

✅ 厚さ: 厚すぎる → エネルギー消費量が多い、薄すぎる → 欠けやすい

✅ エッジプロファイル: せん断、スライス、粉砕のためのさまざまな角度

例:

- 500 kg/h で稼働するプラスチック造粒機では、最適なパフォーマンスを得るために、切断角度が 30° の V 型造粒ナイフが必要です。

- 水中システムのペレタイザーナイフには、圧力による変形を防ぐために、平らな刃先と耐腐食性のある刃が必要です。

2. 材料の適合性 - プラスチックの種類に合ったブレードの選択

プラスチックは密度、硬度、融点が異なり、さまざまなブレード材料との相互作用に影響を及ぼします。

| プラスチックタイプ | 硬度(ショアD) | カッティングチャレンジ | 推奨ブレード材質 | エッジタイプ |

| PVC(硬質) | 80-90 | 脆く、欠ける危険性がある | D2工具鋼 | 鋸歯状 |

| ペット | 70-80 | 高い靭性 | タングステンカーバイド | ファインエッジ |

| ポリカーボネート(PC) | 85-90 | 熱に敏感 | 高速度鋼(HSS) | 鋭角 |

| PP & PE(軟質プラスチック) | 60-70 | 刃が汚れたり詰まったりする可能性がある | ステンレス鋼(440C) | ストレートエッジ |

| ナイロン(PA6、PA66) | 75-85 | 高い摩擦を生み出す | チタンコーティングブレード | 磨かれたエッジ |

3. 切断速度と耐熱性 - 刃の早期破損を防ぐ

工業用切断工程はそれぞれ異なる速度で動作し、熱と摩擦が発生します。適切な耐熱性を持つ刃を選択することで、刃の寿命が長くなり、よりきれいな切断が可能になります。

高速切断におけるブレード性能:

| ブレード材質 | 最高動作温度(°C) | 耐摩耗性(ISO 3685、サイクル) | おすすめ |

| タングステンカーバイド | 1,000℃ | 1,500,000 | 高速ペレット化、リサイクル |

| D2工具鋼 | 600℃ | 950,000 | 造粒、一般的なプラスチック切断 |

| M2高速度鋼(HSS) | 650℃ | 1,200,000 | 精密切断、フィルムスリット |

| ステンレス鋼(440C) | 500℃ | 600,000 | 湿式切断、水中ペレット化 |

例:

- 高速プラスチックペレット化ライン (5,000 RPM) では、標準的な鋼鉄刃ではこのような温度では柔らかくなり、切れ味が失われるため、タングステンカーバイドのペレット化ナイフが必要です。

- 低速プラスチック粉砕プロセス (1,000 RPM) では、コストと耐久性のバランスを取りながら、D2 スチール造粒ブレードを使用できます。

4.2 よくある間違いとその解決策

高品質のブレードを使用していても、操作ミスは故障の頻繁な発生、生産の遅延、メンテナンスコストの増加につながる可能性があります。以下は、ブレードの選択と使用におけるよくあるミスと、その防止方法です。

間違い #1: 低品質または互換性のないブレード材料の選択

🔴 問題:

- 硬質プラスチック (PC、ABS など) に低炭素鋼ブレードを使用すると、刃が急速に鈍くなり、ダウンタイムが増加します。

- 安価な刃は、繊維強化プラスチック (FRP) を切断するときに欠けやすい傾向があります。

✅ 解決策

- 高級合金の使用: 高速度鋼 (HSS) またはタングステン カーバイドは、低品位の工具鋼よりも 3 ~ 5 倍長持ちします。

- コーティングされたブレードを検討してください。窒化チタン (TiN) コーティングは摩擦を 40% 低減し、寿命を延ばします。

間違い #2: 不適切な研磨と再研磨の方法

🔴 問題:

- 研磨しすぎると、エッジが不均一になり、切断品質が低下します。

- 間違った研磨角度を使用すると効率が低下します。

✅ 解決策

- 最適な研削角度については、OEM ガイドラインに従ってください (例: D2 スチール ブレード = 30° 角度)。

- 精密な研磨にはコンピューター制御の CNC 研削を使用します。

間違い #3: メンテナンスとストレージのベストプラクティスを無視する

🔴 問題:

- 湿気の多い環境でブレードを保管すると、腐食が発生します。

- プラスチックの残留物が蓄積すると、熱と摩擦が増加し、ブレードの寿命が短くなります。

✅ 解決策

- 錆を防ぐために温度管理された保管場所を使用してください。

- 機械的な摩耗なしに残留物を除去するために超音波ブレード洗浄を実施します。

ブレード寿命データ:

2023年の業界調査では、定期的な再研磨とコーティングにより刃の寿命が延びることが判明した。 による 最大35%まで対応し、長期的な運用コストを削減します。

4.3 ブレードのパフォーマンスを最適化してROIを最大化する方法

1. アプリケーション固有のニーズに基づいてブレードを選択する

- リサイクル工場 → 耐久性に優れたタングステンカーバイド製の破砕ナイフを使用

- フィルムスリット→高精度加工にはHSSロータリーブレードを使用

- 水中ペレット化→耐腐食性ステンレス鋼を使用

2. 予知保全システムの導入

- AI ベースの監視システムは摩耗パターンを追跡し、交換スケジュールを最適化します。

- 振動センサーはブレードの欠陥を早期に検出し、予期せぬ故障を減らします。

3. 高品質の再研磨サービスに投資する

- 再研磨により、交換コストの 30% で、元のブレードの性能の 90% が回復します。

5. のメリット カスタムブレード: 最大限の効率を実現する精密エンジニアリング

既製の工業用ブレードは標準的な用途には十分機能しますが、カスタムブレードはプラスチック加工における切断効率、耐久性、そしてコスト削減を大幅に向上させます。カスタマイズされたソリューションは、機械との互換性の向上、切断角度の最適化、ブレード寿命の延長を実現し、全体的な運用コストを削減します。

- 精密エンジニアリング:お客様の機器にぴったり合う設計

- ブレード形状の最適化:効率性を高めるための切断角度の強化

- 高度なコーティング:摩擦を低減し、ブレードの寿命を延ばす

- カスタム硬度と材料の選択

- カスタム産業用ブレードによるコスト削減: ブレードの交換頻度の低下、機械の摩耗の減少、エネルギー効率の向上。

6. プラスチックリサイクルにおけるブレードの役割:回収効率の最大化

世界的な持続可能性目標とプラスチック廃棄物の増加により、高性能リサイクルブレードの需要は年間7.2%増加しています(市場調査の未来、2024年).

ブレードのリサイクルは、次のような過酷な条件に直面します。

⚠ 汚染されたプラスチック(汚れ、金属粒子)

⚠ 高衝撃切断(硬質プラスチックの破砕)

⚠ 連続稼働(24時間365日稼働の産業リサイクルライン)

6.1 リサイクルブレードの主な特徴

🔵 優れた耐摩耗性:リサイクルナイフは研磨性の汚染物質(ガラス繊維入りプラスチック、金属片など)にさらされます。タングステンカーバイドコーティングにより、標準的な鋼に比べて寿命が3倍長くなります。

🔵 付着防止コーティング:PETおよびHDPEリサイクルでよく見られるプラスチック残留物の蓄積を防ぎます。テフロンコーティングされたブレードにより、メンテナンス頻度が35%削減されます。

🔵 耐衝撃性素材: 焼き入れ工具鋼 (D2、M2) は、プラスチックシュレッダーや造粒機の突然の衝撃力に耐えます。

| リサイクルプロセス | ブレードタイプ | 最高の素材 | 寿命 |

| プラスチック破砕 | グラニュレーターブレード | D2工具鋼 | 12~18ヶ月 |

| 微粉砕 | 粉砕ディスク | タングステンカーバイド | 24ヶ月以上 |

| ペレット化 | ローターとナイフ | HSSまたは超硬合金 | 18ヶ月以上 |

✅ 業界データ: 2023 年の欧州リサイクル調査では、最適化されたブレードによりプラスチックの回収効率が最大 30% 向上することが判明しました。

7. 産業用ブレード製造における最新のイノベーション:スマートカッティングテクノロジー

ブレード製造の進歩により、精度、寿命、自動化が大幅に向上しました。

7.1 CNC精密加工 - ミクロンレベルの精度を実現

💡 高精度CNC研削により以下が保証されます:

✔ 均一な切断のための±0.002 mmのエッジ公差

✔ 振動レベルが低くなり、切断品質が向上

✔ 自動再研磨により刃の寿命が延びます

🔍 例: 高速プラスチックスリット工場では、CNC研磨されたHSSロータリーナイフを使用した40%によってカット精度が向上しました。

7.2 レーザー切断技術 – 超微細刃先

🚀 レーザーカット工業用ナイフの特長:

✔ より滑らかなエッジ → 軟質プラスチックの微細な裂け目を排除

✔ 耐摩耗性が高い → エッジの寿命が30%より長くなります

✔ 製造の高速化 → カスタムオーダーのリードタイムの短縮

🔍 ケーススタディ: レーザーカットの円形ナイフを使用している熱成形会社は、廃棄材料を 12% 削減し、生産速度を向上させました。

7.3 スマートコーティング – ブレードの寿命と効率を向上

✅ ダイヤモンドライクカーボン(DLC)コーティング → 摩擦を低減 40%

✅ スチールブレードの極低温処理 → 耐久性を25%まで向上

✅ AI強化摩耗監視センサー → 95%の精度で交換スケジュールを予測

🔍 将来の傾向: AI 駆動の自動研磨ブレードは自動的に刃先の鋭さを維持し、ダウンタイムを 50% 削減します。

8. 業界動向:プラスチック加工ブレードの将来

メーカーがプラスチック加工における効率性、持続可能性、自動化の向上を追求する中で、産業用ブレード市場は急速に進化しています。2030年までに、産業用切削工具の世界市場は1兆5,390億米ドルを超えると予測されており、そのうち2,01兆4,000億米ドル以上をプラスチック加工セクターが占めると見込まれています(Market Research Future、2024年)。

8.1 持続可能なブレード材料:世界的な環境基準を満たす

世界中でプラスチックリサイクル規制が強化されるにつれ、メーカーは環境に優しいブレード素材への移行を進めています。欧州連合(EU)の循環型経済計画と中国の「ゼロ・ウェイスト」イニシアチブは、以下の需要を促進しています。

✅ リサイクル可能な工具鋼 - 100% リサイクル可能な工具鋼で作られたブレードは産業廃棄物を削減します。

✅ コーティングされたタングステンカーバイド – 標準ブレードの 3 倍の寿命を提供し、材料の消費を削減します。

✅ 低エネルギー製造プロセス - 高度な真空熱処理により、従来の鍛造に比べてエネルギー使用量が 20% 削減されます。

🔍 業界の洞察:

グローバル・プラスチック・アライアンスによる 2023 年の調査では、リサイクル業務で耐久性が高く廃棄物の少ないブレードを使用している企業では、全体的なエネルギー消費量が 15% 削減されたことがわかりました。

8.2 ブレード製造における自動化の進展

インダストリー4.0テクノロジーの統合により、プラスチック加工ブレードの生産は大きく変化しています。自動化システムは精度を向上させながら、リードタイムと人件費を削減します。

主な技術的進歩:

✅ CNC ロボット研削 - 刃先の一貫性を ±0.002 mm 向上します。

✅ AI ベースの品質管理 – 製造上の欠陥を 35% 削減します。

✅ 自動再研磨システム – ブレードの交換コストを 30% 削減します。

🔍 ケーススタディ:

ヨーロッパの大手プラスチック押出成形会社は、AI 駆動型のブレード摩耗追跡を実装し、予定外のダウンタイムを 40% 削減し、切断精度を 25% 向上させました。

8.3 精密マイクロカッティング:超微細刃の台頭

高精度プラスチック部品(医療グレードのプラスチックやマイクロエレクトロニクスの筐体など)の需要が高まるにつれ、メーカーは次のようなものを開発しています。

🔬 ナノシャープブレードエッジ: 超音波アシスト研磨によりサブミクロンのエッジの鋭さが生まれ、薄膜プラスチックに最適です。

⚙ 極低温硬化ナイフ: 微細な破損を防ぐことで、50% の鋭さをより長く維持します。

🌡耐熱コーティング:高速押し出し切断(400℃を超える温度)における熱変形を防止します。

📊 市場見通し:

マッキンゼー・アンド・カンパニーの2024年のレポートによると、精密切断部門は医療、電子機器、持続可能な包装産業に牽引され、年間9.5%成長すると予想されています。

8.4 将来展望:スマートブレードと自動研磨技術

✅ 自動研磨ブレード: AI 駆動の適応型研磨システムは、リアルタイムの摩耗分析に基づいてブレードの角度を自動的に調整します。

✅ IoT 対応ナイフ: 埋め込まれた RFID センサーがブレードの使用状況とパフォーマンスを追跡し、交換が必要になったときにオペレーターに警告します。

✅ 高速プラズマ切断エッジ: 新しいプラズマ強化切断面により、摩耗の激しい用途でも耐久性が向上します。

🔍 例: 日本のプラスチック成形会社は、動作寿命を 80% 延長した自動研磨ペレタイザーナイフをテストしています。

9. よくある質問

9.1 どのブレードを選択すればよいかどうすればわかりますか?

適切なブレードの選択は、次の要素に依存します。

✅ プラスチック素材: PVC やポリカーボネートなどの硬質プラスチックには高硬度工具鋼が必要ですが、PE や PP などの軟質プラスチックにはステンレス鋼のブレードが最適です。

✅ 切断速度と温度: 高速切断 (4,500 RPM 以上) では大量の熱が発生するため、コーティングされたタングステンカーバイドブレードが必要です。

✅ ブレードタイプとエッジプロファイル: リサイクル用の造粒ブレード、フィルム切断用の回転ナイフ、シートプラスチック用のスリットナイフには、それぞれ異なるエッジ形状が必要です。

🔍 専門家のヒント:

不明な場合は、最適な材料と設計を確保するために、Nanjing Metal のエンジニアリング チームにブレードのパフォーマンス分析を依頼してください。

9.2 ブレードはどのくらいの頻度で交換する必要がありますか?

ブレードの寿命は以下によって異なります 使用方法、材料の種類、メンテナンスの品質.

| ブレードタイプ | 平均寿命 | 摩耗に影響を与える要因 | 交代の兆候 |

| ペレタイザーナイフ | 6~12ヶ月 | 高速切削、耐摩耗性 | ペレットのエッジが粗く、ダウンタイムが増加 |

| グラニュレーターブレード | 12~18ヶ月 | リサイクル汚染レベル | 不均一なカット、過剰な粉塵発生 |

| ロータリースリッターナイフ | 9~15ヶ月 | 切断速度、プラスチックフィルムの厚さ | 刃の鈍化、エネルギー消費量の増加 |

| クラッシャーブレード | 12~24ヶ月 | 衝撃応力、原料硬度 | 過剰な振動、切断効率の低下 |

🔍 プロのヒント:

ブレード摩耗センサーなどの予測メンテナンス ツールを使用すると、動作寿命を最大 40% 延長できます。

9.3 カスタムブレードを注文できますか?

はい!Nanjing Metal は、特定の機械モデルや処理ニーズに合わせて設計されたカスタム工業用ナイフを専門としています。

✅ カスタマイズできるものは何ですか?

- ブレード素材 高速度鋼、炭化タングステン、ステンレス鋼

- エッジジオメトリ: まっすぐ、鋸歯状、中空研磨、または鋭利

- ブレードコーティング: TiN(窒化チタン)、DLC(ダイヤモンドライクカーボン)、テフロン

- サイズと厚さ: 正確な機械仕様に合わせて調整

🔍 実際の例:

プラスチックフィルム製造会社は、カスタム精密研磨ロータリーナイフに切り替え、切断欠陥を 30% 削減し、機械の稼働時間を 22% 増加させました。

正しい選択 プラスチック加工用工業用ブレード 効率を向上し、無駄を減らし、コストを削減します。 南京 Metal 提供する 高品質の標準ブレードとカスタムブレード お客様のニーズに合わせてカスタマイズします。

📞 今すぐお問い合わせください 無料相談をご利用ください!

参考文献とデータソース:

- グランドビューリサーチ(2023年): 「産業用切削工具市場の成長レポート「

- 製造科学ジャーナル(2023年): 「切断刃の耐摩耗性試験「

- ASTM B117腐食試験規格

- 市場調査の未来(2024年): 「工業用切削工具市場の成長レポート「

- 欧州プラスチックリサイクル協会(2023年): 「ブレードの最適化とプラスチック回収効率」

2件のフィードバック