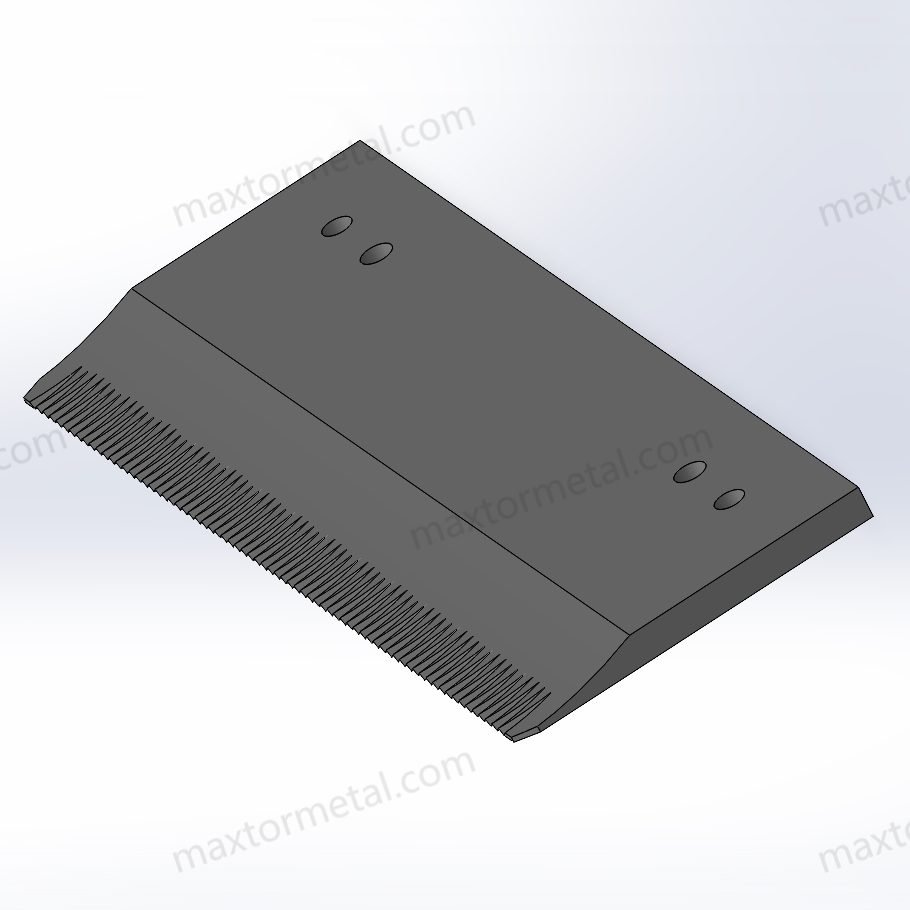

工業用刃物とナイフ 製造業、金属加工、製紙業など、多くの産業において、ブレードは重要な役割を果たしています。その性能と寿命は、効率、メンテナンスコスト、そして全体的な生産量に直接影響します。ブレードの耐久性を決定づける重要な要素の一つは、 工業用ブレードの硬化 プロセス。

適切な硬化方法を選択することで、刃の耐摩耗性、切断精度、そしてコスト効率に大きな違いが生じます。最も一般的な2つの硬化方法は、貫通硬化と表面硬化です。それぞれに独自の利点があり、適した用途も異なります。この記事では、これら2つの方法を詳細に比較し、企業が産業用切断刃に最適な硬化プロセスを選択できるよう支援します。

1. 刃の硬化について

工業用刃物やナイフは、切断、スライス、加工などの作業中に大きなストレスにさらされます。適切な工業用刃物硬化処理が行われていないと、摩耗が早く進み、切断精度が低下し、運用コストが増加します。刃物の寿命を最大限に延ばすため、メーカーは刃物に全焼入れや表面硬化などの熱処理技術を適用し、硬度、耐摩耗性、そして全体的な性能を向上させています。

硬化処理によってブレードの性能が向上する仕組み

工業用ナイフは、摩耗に耐え、鋭い切れ味を維持するのに十分な硬さを備えながら、衝撃を吸収しても破損しないほどの強靭性も備えていなければなりません。刃の焼入れ処理により金属組織が強化され、刃先の変形や破損に対する耐性が向上します。

ブレード硬化の利点:

✔ 寿命の延長 – 摩耗を軽減し、交換頻度を減らします。

✔ 耐摩耗性の向上 – 研磨材の切断による継続的な摩擦に耐えます。

✔ 強化された切断性能 – 一貫した正確なカットのために鋭さを維持します。

✔ コスト効率の向上 – メンテナンス、ダウンタイム、交換コストを削減します。

硬化せずに、 機械の刃 高炭素鋼や合金鋼で作られたものは急速に摩耗し、頻繁にダウンタイムが発生し、生産コストが増加します。

硬化の背後にあるMetallurgical科学

焼入れは鋼製ブレードの微細構造を変化させ、通常は急速冷却によって軟質のフェライトおよびパーライト組織を硬質のマルテンサイト組織に変換します。このプロセスは一般的に以下の工程で構成されます。

- 暖房 – ブレードは臨界温度(鋼の種類に応じて通常 800~1000°C)まで加熱されます。

- 焼入れ – ブレードは水、油、または空気中で急速に冷却され、硬いマルテンサイト構造を閉じ込めます。

- 焼き入れ (オプション) – 硬度と靭性のバランスをとるために、刃はより低い温度で再加熱されます。

異なる硬化方法により、刃のどの程度が変形するかが決まり、全体的な性能に影響します。

硬化方法の基本原理

両方 硬化と表面硬化を通じて 産業用ブレードの強化には様々な方法がありますが、主な違いはブレード構造のどの程度が強化されるかにあります。

| 硬化方法 | プロセス | 硬度分布 | コアの強靭性 | 一般的な用途 |

| 強化を通じて | 刃全体を加熱し焼き入れする | 全体的にハード | 靭性が低い | 高衝撃切断、高負荷用途 |

| 表面硬化 | 外側の層だけが硬化している | 外側は硬く、芯は柔らかい | より高い靭性 | 耐摩耗性、衝撃吸収性アプリケーション |

どの業界がブレードの硬化に依存していますか?

産業用ブレードの耐摩耗性は、次のような分野で重要です。

- Metal処理 – 硬質金属の切断、打ち抜き、せん断。

- 紙と印刷 – 高速製紙におけるスリットおよびミシン目入れ刃。

- プラスチックリサイクル – 硬質プラスチックを加工する造粒ブレード。

- 木材と繊維 – ほつれを最小限に抑えて織物や木材を切断します。

適切な刃の熱処理を選択することで、メーカーはダウンタイムとコストを最小限に抑えながら、工業用ナイフの効率的な動作を確保できます。

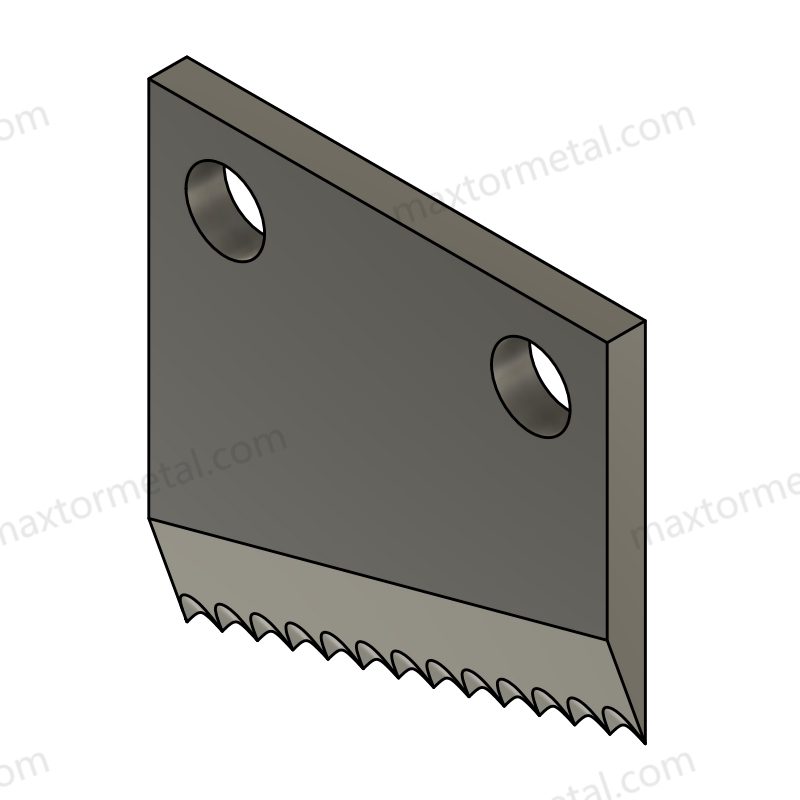

2. 貫通硬化

定義とプロセス

完全硬化(ディープハードニングとも呼ばれる)は、ブレード構造全体にわたって均一な硬度を確保する金属熱処理プロセスです。これは、ブレードを臨界変態温度以上に加熱し、その後急速に冷却(焼入れ)することで、完全に硬化したマルテンサイト組織を固定することで実現されます。

焼入れ媒体は最終的な特性に大きな影響を与えます。

| 焼入れ媒体 | 冷却速度 | ブレードへの影響 |

| 水 | 非常に速い | 硬度は最も高いが脆さが増す |

| 油 | 適度 | 硬度と靭性のバランスが良好 |

| 空気 | 遅い | 硬度は低下するが靭性は向上 |

焼き入れ後、刃の硬度を微調整し、過度の脆化を防ぐために焼き戻しが行われることがあります。

主な特徴、利点、欠点

貫通硬化の特徴

✔ 完全なマルテンサイト変態により、一貫して硬い構造が保証されます。

✔ 高負荷アプリケーションにおけるブレードの耐久性を向上します。

✔ 均一な耐摩耗性が求められる厚い工業用ブレードに最適です。

完全硬化の利点

✔ 均一な硬度 – 一貫した切断性能を維持します。

✔ 優れた耐摩耗性 – 時間の経過によるエッジの劣化を軽減します。

✔ ブレードの寿命が長い – 交換が少ないということは、長期的なコストが低くなることを意味します。

貫通硬化の欠点

✘ 耐衝撃性が低い – 衝撃荷重によりひび割れが発生しやすくなります。

✘ 初期コストが高い – 特殊な熱処理設備が必要です。

業界とアプリケーション

完全に硬化されたブレードは、刃先全体にわたって高い耐摩耗性と一貫した硬度が求められる業界で広く使用されています。

| 業界 | 用途 | 貫通硬化を使用する理由 |

| Metal処理 | せん断、スリット、スタンピング | 硬い金属を切断しながらも鋭い切れ味を維持 |

| 木工 | のこぎり刃、チッパーナイフ | 高速切削下でも耐久性を確保 |

| リサイクル | シュレッダー、造粒機 | 耐久性の高いプラスチックやゴムの加工に耐えます |

| 紙・繊維 | 穿孔、スリット | 変形を最小限に抑えた精密な切断が必要 |

ケーススタディ:全焼入れブレードによる生産性向上

ある鉄鋼加工会社は、厚板のスリット加工に表面硬化処理を施したナイフを使用していましたが、刃欠けが頻繁に発生していました。そこで、全面硬化処理を施した工業用切断刃に切り替えたところ、以下の効果が得られました。

✔ 40% によりブレードの寿命が延びました。

✔ 60% によるブレード破損事故が減少しました。

✔ ダウンタイムコストを年間 $20,000 削減しました。

これは、適切な熱処理方法が運用効率に大きな影響を与えることを示しています。

いつスルーハードニングを選択すべきでしょうか?

✅ 刃全体にわたって均一な硬度が求められる用途の場合。

✅ 極端な切削条件で高い耐摩耗性が必要な場合。

✅ 刃の厚さが硬度の深い浸透を可能にする場合。

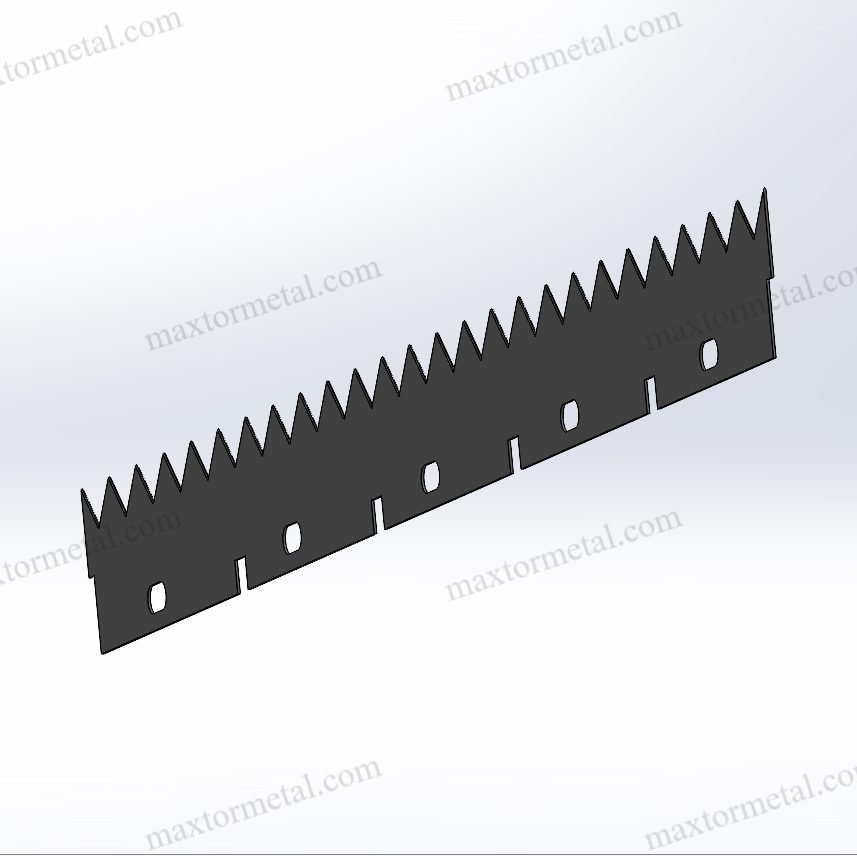

3. 表面硬化

定義とプロセス

表面硬化(ケースハードニングとも呼ばれる)は、中心部の強靭性と柔軟性を維持しながら、外層のみの硬度を高めることで刃の耐摩耗性を向上させる金属熱処理プロセスです。この方法は、衝撃吸収性と刃持ちが重要となる産業用切断刃に広く使用されています。

ブレード全体の構造を変える全焼入れとは異なり、表面焼入れでは最外層のみに熱または化学拡散を適用します。最も一般的な表面焼入れ技術には以下のものがあります。

一般的な表面硬化方法

| 方法 | プロセス | 硬度の深さ | 主な用途 |

| 高周波焼入れ | 急速焼入れの前に電磁場を利用してブレードの表面を加熱します。 | 1~5mm | 摩耗の激しい用途 のこぎりの刃, せん断ナイフ. |

| 浸炭 | 炭素は高温で刃の表面に拡散し、その後急冷されます。 | 0.5~2mm | ギア、切削工具、耐衝撃ブレード。 |

| 窒化 | 鋼の表面に窒素を導入し、焼入れせずに硬い層を形成します。 | 0.2~1mm | 極度の耐摩耗性が求められる用途、例えば プラスチック製の切断ナイフ。 |

これらの各プロセスは、ブレードの意図する切断条件と材料要件に応じて、独自の利点を提供します。

主な特徴、利点、欠点

表面硬化の特徴

✔ 外側の層のみを硬化し、中心部は強靭で延性を保ちます。

✔ 刃の耐摩耗性に優れ、刃先が長持ちします。

✔ 突然の衝撃による刃の破損のリスクを軽減します。

表面硬化の利点

✔ 耐久性の向上 – ザ h硬い外殻が摩耗に抵抗し、性能を向上させます。

✔ 衝撃吸収性の向上 – 柔らかい内部コアが突然の破損を防ぎます。

✔ コスト効率の高い製造 – 完全硬化に比べてエネルギー消費量が少ない。

表面硬化の欠点

✘ 硬度の深さの制限 – 刃の薄い層だけが硬化されます。

✘ 重い切断には適していません – 極度の圧力がかかると摩耗が早くなります。

業界とアプリケーション

表面硬化は、耐摩耗性と衝撃吸収性が不可欠な業界で広く使用されています。

| 業界 | 用途 | 表面硬化を使用する理由 |

| 食品加工 | 肉切り、包装用ナイフ | 衝撃を受けても欠けることなく鋭い刃先を保ちます。 |

| プラスチックリサイクル | シュレッダーおよびグラニュレーターナイフ | 硬いプラスチックを切断する際の刃の寿命を延ばします。 |

| 農業 | 収穫、刈り取り、刃物の加工 | 汚れや破片による摩耗に耐えながら、切断効率を向上します。 |

| 繊維・紙 | 穿孔、スリット刃 | 摩耗を最小限に抑えた高速精密切断。 |

ケーススタディ:表面硬化ブレードによる生産性の向上

あるプラスチックリサイクル工場では、硬質プラスチック材料の切断に全焼入れナイフを使用していましたが、衝撃による破損のため、頻繁に刃の交換が必要でした。窒化処理された表面硬化ナイフに切り替えた後、以下の点が観察されました。

✔ 50% ブレードの寿命が長くなり、交換コストが削減されます。

✔ 30% ダウンタイムが短縮され、運用効率が向上します。

✔ 切断性能が向上し、鋭い切れ味が長持ちします。

この例では、適切なブレード熱処理を選択することで耐久性とコスト効率の両方が最適化される方法を示します。

表面硬化はいつ選択すべきですか?

✅ 欠けや刃の破損を防ぐために衝撃吸収が不可欠な場合。

✅ コスト効率と初期投資の削減を優先する場合。

✅ 硬さと柔軟性のバランスが必要な場合。

4. 適切な硬化方法の選択

適切な工業用ブレードの硬化方法を選択するには、ブレードの材質、切断条件、費用対効果など、複数の要素を分析する必要があります。

考慮すべき重要な要素

| 要素 | 強化を通じて | 表面硬化 |

| 材質タイプ | 高炭素、高合金鋼に最適 | 低合金鋼に最適 |

| 切削条件 | 摩耗や負荷が大きい環境に最適 | 衝撃を受けやすい用途に最適 |

| 刃の厚さ | 厚いナイフや鋸刃に最適 | 薄くて柔軟なナイフに最適 |

| 長寿 | 通常30~50%の長寿命 | 寿命は中程度だがコストは低い |

| コストに関する考慮事項 | 初期コストは高いが、交換は少ない | 初期費用は低いが、交換頻度が高くなる可能性がある |

コスト分析:短期投資と長期投資

表面硬化処理された刃は初期投資額は低額ですが、高負荷環境では貫通硬化処理された刃よりも摩耗が早くなる可能性があります。企業は、短期的なコスト削減が長期的な運用コストを上回るかどうかを評価する必要があります。

コスト比較の例:

| ブレードタイプ | ブレードあたりの初期コスト | 平均寿命 | 年間交換コスト(ブレード100枚あたり) |

| 貫通硬化ナイフ | $100 | 12ヶ月 | $10,000 |

| 表面硬化ナイフ | $60 | 6ヶ月 | $12,000 |

🔹 完全に焼き入れされたブレードは初期投資が高額になりますが、寿命が長くなるため長期的にはコスト削減につながります。

ケーススタディ:最適な硬化方法の選択

ある木工会社は、工業用鋸刃の全体焼入れと表面焼入れのどちらを選択するか検討していました。その要件には以下が含まれていました。

- ダウンタイムを最小限に抑えながら長い切断サイクルを実現します。

- 耐摩耗性に優れ、堅木を切断できます。

- バランスのとれたコスト効率。

分析の結果、彼らは完全に硬化された鋸刃を選択し、次のような結果になりました。

✔ 35% 年間のブレード交換回数が少なくなります。

✔ 20% メンテナンスコストを削減します。

✔ 長期間にわたって一貫した切断精度.

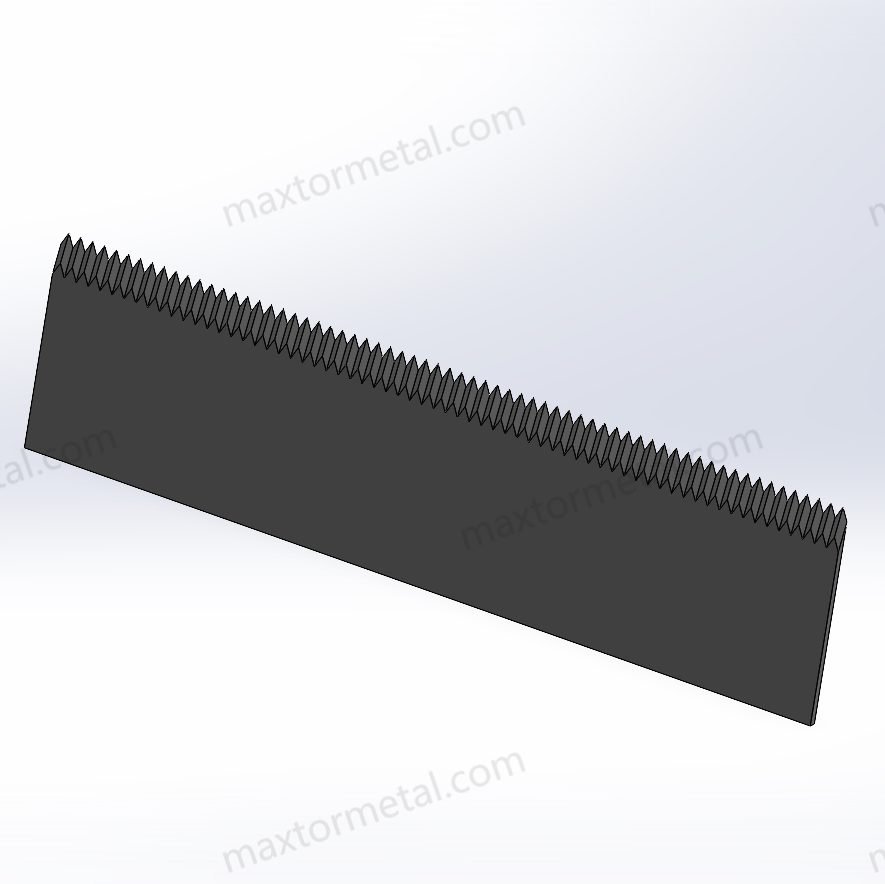

5. 業界動向と高度な硬化技術

産業用ブレードの硬化分野は、より高い性能、耐摩耗性、そしてコスト効率の高い製造プロセスを求める産業界のニーズに伴い、急速に進化しています。熱処理技術の進歩により、機械ブレードや産業用切断ブレードの耐久性と効率性が向上し、生産におけるエネルギー効率も向上しています。

業界を変革する新しい硬化方法

従来の全焼入れと表面焼入れは依然として広く使用されていますが、新しい手法も普及しつつあります。これらの高度なプロセスにより、硬度制御の向上、エネルギー消費量の削減、ブレードの耐久性向上が実現します。

1. レーザー硬化

✔ 高強度レーザーを使用して刃の表面を急速に加熱します。

✔ 焼入れを必要とせず、正確に制御された硬化層を作成します。

✔ 最適な用途: 薄くて高精度な工業用ナイフ (例: 紙の切断、食品加工)。

2. プラズマ窒化

✔ 真空環境下で鋼に窒素を注入します。

✔ 超硬質表面を生成します(浸炭よりも耐摩耗性が高い)。

✔ 最適な用途: 造粒機のブレード、シュレッダーナイフ、摩耗しやすい切削工具。

3. 極低温硬化

✔ ブレードを -196°C (-320°F) まで低温に冷凍します。

✔ 金属の微細構造を強化し、内部応力を軽減します。

✔ 最適な用途: 金属のせん断やプラスチックの切断に使用される高衝撃ブレード。

| 硬化方法 | プロセス | 利点 | 最適なアプリケーション |

| レーザー硬化 | ブレード表面の急速レーザー加熱 | 正確な制御、クエンチ不要 | 薄型工業用ナイフ |

| プラズマ窒化 | 高温での窒素拡散 | 耐摩耗性に優れ、環境に優しい | 造粒機およびシュレッダーナイフ |

| 極低温硬化 | 鋼鉄を超低温に凍結する | 強度を高め、ストレスを軽減 | 高衝撃ブレード |

高耐摩耗性材料の需要増加

より耐久性の高い工業用ナイフへの需要の高まりにより、メーカーは耐摩耗性に優れた素材へと移行しています。その傾向としては、以下のようなものが挙げられます。

✔ 高速度鋼 (HSS) ブレード - 切断精度と耐久性が向上しました。

✔ 超硬チップブレード – 金属切断用途に最適な極めて高い硬度。

✔ セラミックコーティングナイフ – 食品加工や繊維加工に適した高い耐摩耗性。

これらの進歩により、機械のブレードの交換間隔が長くなり、メンテナンスコストが削減され、効率が向上します。

熱処理におけるスマート製造と自動化

現代の熱処理施設には自動化と AI 駆動の精密制御が組み込まれており、次のことが保証されています。

✔ 大量生産バッチ全体で硬度レベルが一定。

✔ エネルギー消費量が削減され、プロセスがより環境に優しくなります。

✔ 品質管理が改善され、材料の無駄が削減され、ブレードの硬度が均一になります。

6. Nanjing Metalのプロフェッショナルブレードソリューション

18年の経験を持つ南京Metalは、 カスタム工業用切断刃 高性能熱処理ソリューション. 当社が提供するサービス:

- カスタム工業用切断ブレード - 金属切断、紙スリット、プラスチック細断、食品加工用のブレードを設計します。

- 高度な硬化技術 - 当社では、さまざまな用途に合わせてカスタマイズされた高度な完全硬化および表面硬化技術を使用しています。

- 専門家によるコンサルティング - すべてのブレードは耐久性を確保するために厳格な硬度テストを受けます。

7. よくある質問(FAQ)

1. 完全硬化と表面硬化の主な違いは何ですか?

✔ 全面硬化:刃全体を硬化させ、均一な耐摩耗性を実現します。

✔ 表面硬化:外層のみを硬化し、衝撃吸収性を向上させます。

2. 工業用ナイフに適した硬化方法をどのように決定すればよいですか?

次の点を考慮してください。

🔹 材料の種類 – 硬い材料は完全に硬化すると効果があり、柔らかい鋼は表面硬化に適しています。

🔹 切削条件 – 衝撃の大きい環境では、柔軟性を確保するために表面硬化が必要です。

🔹 予算の考慮 – 全焼焼き入れされたナイフは長持ちしますが、初期コストが高くなります。

3. ブレードの硬化は長期的なコストにどのような影響を与えますか?

| ブレードタイプ | ブレードあたりの初期コスト | 寿命 | 年間交換コスト(ブレード100枚あたり) |

| 貫通硬化ナイフ | $100 | 12ヶ月 | $10,000 |

| 表面硬化ナイフ | $60 | 6ヶ月 | $12,000 |

🔹 徹底的な硬化により耐久性が長くなり、長期的にはコストを節約できます。

4. Nanjing Metal はどのようにしてブレードの品質を保証していますか?

✔ 最先端の熱処理設備。

✔ 厳格な硬度テストと品質検査。

✔ 業界特有の専門知識 金属切断紙加工、プラスチックリサイクル、 食品のスライス.

正しい選択 工業用ブレードの硬化 方法は用途、材料、予算によって異なります。 貫通硬化ナイフ 高応力切削用または 表面硬化ブレード 衝撃吸収に関しては、正しい選択を行うことでパフォーマンスが向上し、コストが削減されます。

🔹 専門家のアドバイスが必要ですか? 今すぐお問い合わせください 無料相談をご利用ください!

参考文献

- ASMインターナショナル(2022年)。熱処理ハンドブック。」

- Metalカッティング研究所(2023年)。ブレード耐久性調査レポート。」