1. はじめに

1.1 コンセプト

フライングシャーは、鉄鋼製造業界で広く使用されている高効率切断装置です。主な機能は、連続した金属材料を所定の長さに切断することで、中断のないオンラインせん断を可能にします。この装置は、金属シートが高速で移動しながら正確な切断を実行できるという点でユニークであり、生産効率と切断品質を大幅に向上させます。

フライング シャーの動作原理は、回転運動を利用して材料をせん断することです。精密な機械設計と高度な制御システムにより、切断プロセスはスムーズかつ正確に行われます。フライング シャーは通常、圧延機の出口と熱処理プロセスの間など、生産ラインの重要なポイントに配置され、金属の各セクションが必要な長さと品質基準を満たすようにします。

1.2 重要性

フライング シザーは鉄鋼製造業界で重要な役割を果たします。フライング シザーがもたらす主な利点は次のとおりです。

- 生産効率の向上: フライング シザーは、効率的で連続的なオンライン シザーリングを実行し、生産中の材料の停止や待機時間を排除します。業界統計によると、フライング シザーを使用すると、生産ラインの効率が 20% 以上向上します。

- 確実な切断精度と品質高精度の制御システムを搭載したフライングシザーは、ミリメートルレベルの切断精度を実現し、各材料セグメントが仕様を満たすことを保証します。これは、その後の加工と製品の品質にとって非常に重要です。

- 生産コストの削減: フライングシザーは切断精度を向上させ、材料の無駄を減らすことで、生産コストを効果的に削減します。統計 Metal処理ネットワーク フライングシザーを使用すると、材料の無駄を 5 ~ 10% 削減できることを示しています。

- 機器寿命の延長フライングシャーの高効率な動作により、他の機器への負荷と摩耗が軽減され、生産ライン部品の寿命が延び、メンテナンスと交換のコストが削減されます。

- 環境への配慮: 現代のフライングシザーは、高度な省エネ技術を採用しており、エネルギー消費と廃棄物の発生を減らし、より環境に優しいものとなっています。 エネルギー効率同盟 エネルギー効率の高いフライングシザーは、エネルギー消費を 15% 削減できることを示しています。

フライングシャーは鉄鋼製造業に欠かせない存在です。生産効率と製品品質を大幅に向上させるだけでなく、企業に経済的および環境的メリットをもたらします。この記事の目的は、読者が鉄鋼製造におけるフライングシャーとその刃の重要性をより深く理解し、実際の生産においてより情報に基づいた合理的な選択を行えるようにすることです。

2. フライングシザーの動作原理と具体的な用途

2.1 フライングシザーの動作原理

フライングシザーの動作原理は、同期した動作とせん断技術に基づいています。その中核となる原理は次のとおりです。

- 同期モーション: フライングシャーは精密な制御システムにより、せん断刃の動きと金属材料の高速移動を同期させます。材料が高速移動すると、刃が材料の速度に合わせて加速し、スムーズで正確な切断を保証します。

- せん断作用: 材料が所定の位置に到達すると、刃が素早く閉じてせん断動作が完了します。切断後、刃はすぐに開き、次の切断に備えます。これらの動作は非常に短時間で完了し、連続生産を保証します。

- 制御システム: フライング シザーには、サーボ モーターや高精度センサーなどの高度な制御システムが装備されており、ブレードの軌道とせん断位置を正確に制御できます。最新のフライング シザーには、さまざまな生産ニーズに基づいてせん断パラメータを調整できるインテリジェントな操作インターフェイスが搭載されていることがよくあります。

2.2 鉄鋼製造プロセスにおける具体的な用途

フライングシャーは、鉄鋼製造プロセスにおいて、次のような幅広い用途に使用されています。

- ビレットせん断: 製鋼および鋳造の過程では、ビレットを特定の長さに切断してさらに加工する必要があります。フライング シザーは、ビレットを高速で移動しながら正確に切断できるため、各ビレット セクションが長さの要件を満たすことが保証されます。

- 熱間および冷間圧延せん断: 熱間および冷間圧延生産ラインでは、フライングシャーが圧延鋼板または鋼帯を指定の長さに切断します。フライングシャーはさまざまな厚さと幅の材料を処理でき、切断された鋼板または鋼帯が標準寸法に適合していることを保証します。

- バーとロッドのせん断棒材(鉄筋、鋼管など)の製造において、フライングシャーは連続した棒材を指定された長さに切断し、梱包や輸送に便利です。

- Metalシートせん断: フライングシャーは金属板加工においても同様に重要です。フライングシャーは高速生産ラインで金属板のオンラインせん断を実行し、従来のせん断方法に伴うダウンタイムや手動介入を回避し、生産効率を高めます。

- カスタムせん断: フライングシザーはカスタムシザーリングも実行でき、顧客の要件に基づいて金属材料を特定の形状とサイズに切断し、さまざまな業界の特定のニーズを満たします。

フライングシャーは、生産効率と製品品質を向上させるだけでなく、材料の無駄と生産コストを削減し、鉄鋼製造企業に大きな経済的利益と競争上の優位性をもたらします。

3. 鉄鋼製造業界におけるフライスカッターの役割

3.1 生産効率の向上

フライング シャーは、鉄鋼製造業界の生産効率を大幅に向上させます。フライング シャーは、金属材料が高速で移動している間にオンライン シャーリングを実行するため、従来の切断方法に伴う頻繁な停止や待機時間を回避できます。生産ラインにシームレスに統合されたフライング シャーは、継続的で安定した生産フローを確保し、全体的な生産効率を大幅に向上させます。

- 連続生産フライングシザーは生産ラインを停止することなくせん断作業を完了し、中断のない操作を保証します。このシームレスなせん断方法により、ダウンタイムと遅延が削減され、生産性が向上します。

- 高速せん断フライングシザーは、1分間に数百メートル以上に達する高速で移動する材料を切断することができ、従来の切断装置の能力をはるかに超えているため、生産効率が大幅に向上します。

3.2 確実な切断精度と品質

フライングシザーには高度な制御システムが装備されており、高精度のせん断を実現し、各材料セグメントの長さと品質が標準要件を満たすことを保証します。

- 高精度制御フライングシャーは、高度なサーボモーターと高精度センサーを使用して、刃の軌道とせん断位置を正確に制御し、ミリメートルレベルのせん断精度を実現します。この精度は、その後の加工と製品の品質にとって非常に重要です。

- 一貫性と均一性: フライングシザーの高精度なせん断により、一貫した材料の長さと滑らかな切断端が保証され、切断エラーによる材料の無駄や品質の問題が回避され、製品全体の一貫性と均一性が向上します。

3.3 生産コストの削減

フライングシザーは、切断精度の向上と材料の無駄の削減により、生産コストを効果的に削減します。さらに、効率的な操作により、人件費とメンテナンスコストも削減します。

- 材料廃棄物の削減: 正確なせん断により材料の無駄が削減されます。統計によると、フライングせん断を使用すると材料の無駄が 5 ~ 10% 削減されます。

- 人件費の削減フライングシャーの自動操作により、手動介入の必要性が減り、人件費と運用リスクが低減します。また、人為的ミスによる材料の損失や機器の損傷も最小限に抑えられます。

- メンテナンスコストの削減フライングシャーの効率的な操作と正確な制御により、機器の摩耗と故障率が低減され、メンテナンスと交換のコストが削減されます。

3.4 機器寿命の延長

フライングシャーの高効率運転は、フライングシャーの摩耗を減らすだけでなく、他の生産設備への負荷も軽減し、生産ライン全体の寿命を延ばします。

- 機器の負荷を軽減フライングシャーの効率的なせん断方法により、他の生産ライン機器への負荷と動作圧力が軽減され、摩耗と故障率が低下します。

- ダウンタイムの短縮フライングシャーは生産ラインを停止せずにせん断できるため、設備の故障やメンテナンスによるダウンタイムが短縮され、生産ライン全体の稼働時間が延長されます。

- ブレード寿命の延長: フライングシザーで使用される高品質のブレード材料と高度な熱処理プロセスにより、ブレードの耐摩耗性と靭性が大幅に向上し、寿命が延び、交換頻度とメンテナンスコストが削減されます。

4. フライングシャーブレードの重要性と分類

4.1 フライングシャーブレードの重要性

フライングせん断ブレードは、フライングせん断装置の重要なコンポーネントです。その性能と品質は、せん断効率、切断精度、材料損失、生産コストなどの重要な指標に直接影響します。鉄鋼製造業界では、フライングせん断ブレードの重要性は次の側面に反映されています。

- 切断精度と品質の確保: フライングシャーブレードの鋭さと耐摩耗性が、切断精度と品質を決定します。高品質のブレードは、滑らかできれいな切断を保証し、バリやひび割れを防ぎ、製品の品質を向上させます。

- 生産効率の向上: 高品質のフライングシャーブレードは、高速運転時に安定した切断性能を維持し、ダウンタイムと交換頻度を削減し、生産効率を向上させます。

- 生産コストの削減耐久性のあるブレードは、交換頻度とメンテナンスコストを削減し、生産中の材料の無駄を減らし、全体的な生産コストを削減します。

- 機器の寿命を延ばす: 適切なブレードの選択とメンテナンスにより、フライングシザーの操作負荷が軽減され、機器の摩耗が抑えられ、機器の寿命が延びます。

- 安全性: 高品質のブレードが安定して動作し、ブレードの破損や品質の問題による事故が減り、生産の安全性が向上します。

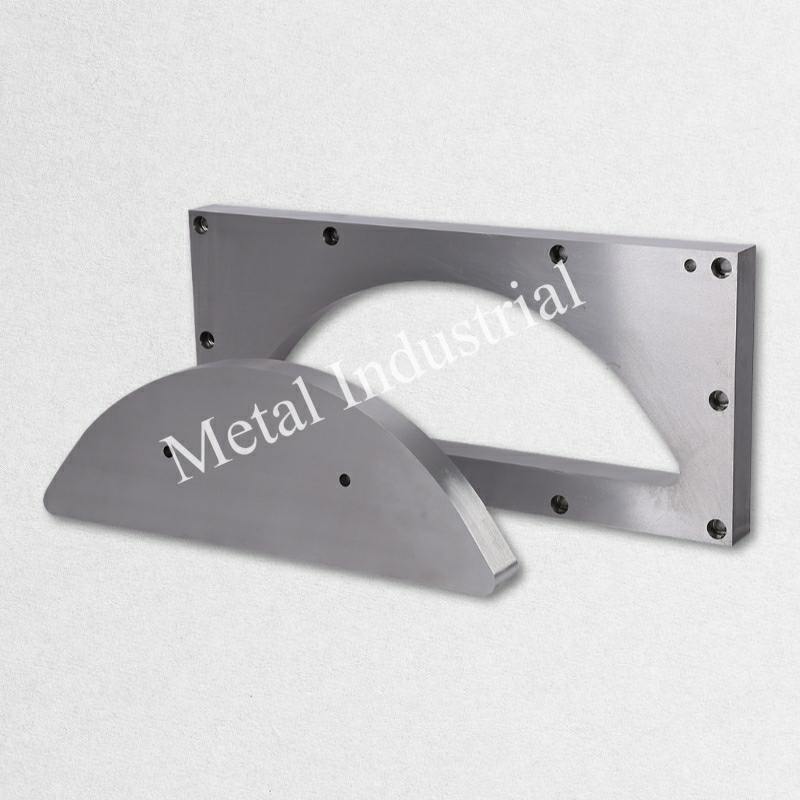

4.2 フライングシャーブレードの分類

4.2.1 使用方法

さまざまなせん断ニーズに基づいて、フライングせん断ブレードは次のように分類できます。

- スリッターブレード: 金属材料を縦方向にせん断し、幅広の材料を複数の狭いストリップに切断するために使用されます。一般的には、鋼帯や鋼板のスリット加工に使用されます。

- クロスカットブレード: 金属材料を横方向にせん断し、長い帯状の材料を特定の長さのセグメントに切断するために使用されます。通常、プレートやバーを長さに合わせて切断するために使用されます。

- 湾曲したブレード: 特殊な形状のせん断ニーズに使用され、曲線や不規則な形状など、特定の形状の材料のせん断に適しています。

4.2.2 形状別

フライングシャーブレードは、形状によって分類されます。

- ストレート・ブレード: 直線刃を特徴とし、主に一般金属板材、帯材に使用され、適用範囲が広い。

- 円形ブレード: 回転せん断装置で使用される円形の刃を特徴とし、高速連続切断に最適です。

- シェイプブレード: 円弧や鋸歯形状などの特殊な切断要件に合わせてカスタム設計されており、特殊な切断が可能です。

4.2.3 材質別

フライングシャーブレードは材質によって分類されます。

- 高炭素鋼ブレード: 硬度と耐摩耗性が高く、一般的な金属切削に適していますが、脆くなりやすい傾向があります。

- 合金鋼ブレードモリブデンやバナジウムなどの元素を強化して耐摩耗性と靭性を向上させ、高強度材料に最適です。

- 超硬ブレード: 炭化物と金属結合剤で構成され、非常に硬く、耐摩耗性に優れ、超硬質材料の切断に適していますが、加工コストが高く、主に高精度の作業に使用されます。

5. フライングシャーブレードの製造工程と技術的パラメータ

5.1 ブレード製造工程

- 材料の選択: 性能と寿命の要件に基づいて、高炭素鋼、合金鋼、炭化物などの適切な材料を選択します。

- 鍛造材料を一定の温度に加熱し、成形することで密度と強度を高めます。

- 粗加工旋盤とフライス盤を使用して余分な材料を取り除き、最終的な形状とサイズに近づけます。

- 熱処理: 硬度と耐摩耗性を高めるための焼き入れや焼き戻しなどのプロセスは、ブレードの性能にとって重要なステップです。

- 仕上げ: 研磨やエッジ仕上げなど、寸法精度と表面の滑らかさを確保するための精密機械加工。

- 表面処理: 耐腐食性と表面硬度を向上させるためのチタンメッキや酸化などの用途。

- 品質検査: 各ブレードが硬度、寸法、外観の基準を満たしていることを確認します。

- 包装と保管完成したブレードを洗浄、梱包し、出荷に備えて保管します。

5.2 ブレードの技術的パラメータ

- 硬度: ロックウェル硬度 (HRC) で測定され、通常は HRC 58 ~ 65 の範囲で、切削能力と耐摩耗性が向上します。

- 耐摩耗性: 高周波切断における刃の寿命にとって重要であり、高炭素鋼、合金鋼、または炭化物材料で改善されています。

- 強靭さ: 衝撃に耐える能力があり、合金鋼などの材料は硬度と靭性のバランスを提供します。

- せん断角度とエッジ角度: 切断効率と表面品質に影響し、特定の要件に合わせて最適化されます。

- 表面粗さ: 精密研削プロセスによって達成される切削品質と摩擦に影響します。

5.3 ブレードの熱処理・表面処理技術

- 熱処理:

- 焼入れ: 臨界温度以上に加熱し、急速に冷却するとマルテンサイトが形成され、硬度が増加します。

- 焼き入れ: 焼入れした刃を再加熱して応力を緩和し、靭性を向上させます。

- アニーリング: 材料を柔らかくし、さらなる加工と応力緩和のためにゆっくりと加熱および冷却します。

- 表面処理:

- チタンメッキ: 硬度、耐摩耗性を高め、摩擦を軽減します。クロムメッキ: 耐腐食性と表面硬度を向上します。酸化: 酸化層を形成し、耐摩耗性と腐食保護性を強化します。

- 窒化: 硬い窒化層を形成し、耐摩耗性と疲労強度を向上させます。

高度な製造技術と品質管理を採用したフライングシャーブレードは、高強度かつ高頻度の環境でも優れた性能を維持し、効率的な生産と高い製品品質を保証します。

6. フライングシャーブレードの適用性

特定の切断ニーズと条件に応じて適切なフライングシャーブレードを選択して最適化することで、生産効率、製品品質、経済的利益を大幅に向上させることができます。

6.1 異なる鋼種の切断要件

- 普通炭素鋼:

- ニーズ: 建設業や機械製造業で広く使用されています。

- 適切なブレード: 高炭素鋼または合金鋼の刃により、切断精度と効率が確保されます。

- ステンレス鋼:

- ニーズ: 優れた耐食性を有し、化学、食品、医療業界で使用されています。

- 適切なブレード: 耐摩耗性に優れた超硬ブレードまたはコーティングされたブレードにより、摩耗と熱を軽減します。

- 高強度鋼:

- ニーズ: 強度と硬度が高く、自動車製造やエンジニアリング機械に使用されます。

- 適切なブレード: 超硬ブレードまたは深冷合金鋼ブレードは、高強度鋼を効果的に切断し、品質とブレードの寿命を保証します。

- 特殊合金鋼:

- ニーズ: チタン合金やニッケル合金などは、耐熱性と耐腐食性に優れていることで知られ、航空宇宙工学や海洋工学で使用されています。

- 適切なブレード: 高品質の超硬ブレードまたはコーティングされたブレードは切断要件を満たし、精度と表面品質を保証します。

6.2 さまざまな鋼の厚さと硬度に適したブレード

- 薄板(厚さ<3mm):

適切なブレード: 滑らかな切断ときれいな刃先を実現する高炭素鋼または細かく研磨された合金鋼の刃。

- 中厚シート(厚さ3~20mm):

適切なブレード: 頻繁な切断でも耐久性と品質を保つ合金鋼またはコーティングされたブレード。

- 厚板(厚さ > 20mm):

適切なブレード: 高強度条件下での長寿命と効率性を実現する超硬合金または深冷高硬度ブレード。

- 高硬度材料(硬度>HRC 50):

適切なブレード: 高品質の超硬ブレードまたは特殊コーティングされたブレードにより、切断熱と摩耗が軽減され、精度と効率が確保されます。

6.3 特定の環境と条件におけるフライングシャーブレードの性能

- 高温環境:

パフォーマンス: 優れた熱安定性と耐熱疲労性が求められます。熱処理され表面コーティングされた炭化物ブレードは安定性を保ち、変形や急速な摩耗を回避します。

- 高湿度および腐食性環境:

パフォーマンス: 優れた耐腐食性が必要です。ステンレス鋼またはチタン/クロムメッキのブレードは腐食に強く、ブレードの寿命を延ばし、切断品質を保証します。

- 高応力と高周波切断:

パフォーマンス: 高い靭性と耐摩耗性が必要です。超硬合金と深冷合金鋼のブレードは、ストレス下でも性能を維持し、破損や交換頻度を減らし、生産性を向上させます。

- 低温環境:

パフォーマンス: 優れた靭性と耐衝撃性が必要です。適切に熱処理された合金および炭化物ブレードは安定性を保ち、脆性破壊を回避します。

6.4 ブレードサプライヤーの選択に関する推奨事項

- ブランドの評判: 品質とアフターサービスを保証するために、評判の良いメーカーのブレードを選択してください。

- ユーザーフィードバック: 安定したパフォーマンスと良い評判を得るために、他のユーザーの経験とレビューを考慮してください。

- トライアルテスト大量購入の前に小規模な試験を実施し、実際の性能と適合性をテストします。

7. フライングシャーブレードの一般的な問題、解決策、メンテナンス

7.1 よくある問題と解決策

- ブレードの急速な摩耗:

- 原因: 不適切な材料選択、過剰な切削熱、不十分な潤滑。

- ソリューション: 超硬合金などの耐摩耗性の高いブレードを使用し、適切な潤滑液と冷却液を使用し、切断パラメータを最適化します。

- 切断精度が低い:

- 原因: 刃の鈍さ、不適切な取り付け、機器の振動。

- ソリューション: 定期的にブレードを点検および交換し、安全な取り付けを確保し、機器を点検して振動を減らします。

- 刃の割れや損傷:

- 原因: 材料の硬度が高すぎる、ブレードの靭性が不十分、操作が不適切。

- ソリューション合金や超硬合金などのより丈夫なブレードを選択し、過負荷を避け、切断パラメータを制御し、定期的に点検して損傷したブレードを交換します。

- 切削面品質が悪い:

- 原因: 刃の品質が悪い、刃が磨耗している、切断速度が不適切。

- ソリューション: 適切な硬度と鋭さを備えた高品質のブレードを使用し、摩耗したブレードを交換し、切断速度と送り速度を最適化します。

- ブレードの寿命が短い:

- 原因: ブレードの材質が不適切、熱処理または表面処理が不十分。

- ソリューション適切なブレード材質を選択し、適切な硬度と耐摩耗性を確保し、チタンやクロムメッキなどの適切な熱処理および表面処理を使用します。

7.2 フライングシャーブレードのメンテナンス

- 定期的な清掃:

- 頻度: 毎日または各シフト後。

- ツール: 柔らかい布、ブラシ、非腐食性のクリーナー。

- 手順: 電源をオフにして安全を確保し、柔らかい布またはブラシで切りくずやゴミを取り除き、クリーナーで清掃して油や残留物を取り除きます。

- ブレード検査:

- 頻度: 毎日または各シフト後。コンテンツ: 摩耗、欠け、ひび割れがないか確認し、確実に取り付けられていることを確認し、切断効果を確認し、異常な音や振動がないか確認します。

- 行動: 摩耗または損傷した刃を交換または研磨し、刃の取り付けを確認して固定します。

- 潤滑と冷却:

- 潤滑: 潤滑システムに十分な供給があるかどうかを定期的にチェックし、適切な潤滑剤を使用し、腐食性の潤滑剤や低品質の潤滑剤は避けてください。

- 冷却: 適切な冷却液の供給を確保し、ブレードの腐食を防ぐために適切な冷却液を使用してください。

- ブレードストレージ:

- 保管環境: 湿気や腐食を避けるため、ブレードは乾燥した換気の良い場所に保管してください。ほこりやごみがたまらないように、保管場所は清潔に保ってください。

- 保管方法: 変形や傷を防ぐために、刃は水平に保管してください。衝突や圧力を避けるために、専用の刃ラックまたは箱を使用してください。

8. 結論

フライングシャーブレードは鉄鋼製造において重要な部品であり、生産効率と製品品質に直接影響を及ぼします。高精度と耐摩耗性により正確な切断が保証され、生産中の廃棄物と不良率を削減します。

鋼材、厚さ、硬度レベルによって、ブレードには特定の要件が求められます。高性能材料と高度な製造プロセスで作られた高品質のフライングシャーブレードは、優れた硬度、耐摩耗性、靭性を備え、さまざまな厳しい環境でも安定した切断性能を維持します。

したがって、適切なブレードの選択は企業にとって非常に重要です。高品質のフライングシャーブレードは生産性を高め、コストを削減し、機器の寿命を延ばし、ダウンタイムとメンテナンス費用を最小限に抑えることができます。

お問い合わせ

フライングシャーブレードについて詳しく知りたい場合、または生産ニーズに適したブレードを選択する必要がある場合は、お気軽にお問い合わせください。 南京Metal工業 包括的な技術サポートと高品質の製品を提供するための豊富な業界経験と専門知識を備えています。

当社のブレードは、さまざまな生産条件下で最適なパフォーマンスを保証するために、厳格な品質管理とテストを受けています。生産効率とコスト最適化を高めるための詳細情報とプレミアム製品を入手するには、当社にお問い合わせください。鉄鋼製造業界の発展のために、お客様と協力できることを楽しみにしています。