まとめ:

この記事では、段ボール製造で使用されるスロッターナイフの切断精度を向上させるための包括的なガイドを紹介します。定期的なメンテナンス、正確な位置合わせ、最適なブレード設定、デジタル監視により、企業は正確な切断を実現し、無駄を減らし、生産性を最大 25% 向上させることができます。

はじめに: プリンター用スロッターナイフにおける切断精度の重要性

段ボール製造業界では、高い切断精度の達成が極めて重要です。正確な切断により、無駄が減り、品質が向上し、生産効率が最大限に高まります。段ボール箱を扱う企業にとって、切断エッジとスロットの精度は、製品が品質基準と顧客の期待を満たすことを保証します。 プリンター用スロッターナイフ段ボールの切断や折り目付けによく使用されるスロッターナイフは、このレベルの精度には不可欠です。ただし、適切なメンテナンスと最適化が行われていないと、最高のナイフでも結果に一貫性がなくなり、コストの増加や材料の無駄につながります。この記事では、スロッターナイフの精度に影響を与える主な要因を探り、切断精度を高めるための実用的なヒントを紹介します。

1. 影響を与える主な要因を理解する プリンタースロッターナイフ 精度

段ボール製造におけるスロッターブレードの精度には、いくつかの要因が影響します。考慮すべき主な要素は次のとおりです。

ナイフの材質と切れ味

ナイフの材質と切れ味は、切断能力に大きく影響します。タングステン カーバイドや高速度鋼などの高級材質で作られたスロッター ブレードは、より鋭く、より長持ちする刃先を提供します。研究によると、タングステン カーバイド製のナイフは、標準的な鋼よりも 10 ~ 15% 長く切れ味を維持し、研ぎと交換のためのダウンタイムを削減します。切れ味は精度にも影響します。鈍い刃は段ボールの端を裂いたりほつれさせたりするため、位置合わせと品質の維持が難しくなります。

配置と位置決め

正確なカットには、スロッター ナイフの正確な位置合わせが不可欠です。刃の位置がずれていると、エッジがゆがみ、スロットが不均一になります。ナイフの位置合わせを定期的に確認して調整することで、ナイフが平行に保たれ、一定の角度でカットされます。多くのメーカーは、高精度の位置決めを可能にするデジタル位置合わせツールに投資しており、多くの場合、生産速度が 5~10% 向上します。

機械の校正

スロットマシンを正しく動作させるには、定期的なキャリブレーションが必要です。キャリブレーションには、マシンの張力の設定、ブレードの位置の確認、セットアップの摩耗や緩みのチェックが含まれます。適切なキャリブレーションにより、切断精度が維持され、品質を低下させる一般的なエラーを防止できます。マシンの専門家は、高精度を維持するために、3 か月ごと、または大規模なメンテナンス作業の後にスロットマシンをキャリブレーションすることを推奨しています。

動作条件

温度、ほこり、湿度などの環境条件は、ブレードの性能に影響を与える可能性があります。たとえば、過度の熱は金属の膨張を引き起こし、ブレードの配置と鋭さに影響を与える可能性があります。このような問題を防ぐには、スロットマシンの安定した環境を維持し、ほこりの蓄積を減らすために定期的な清掃を実施することをお勧めします。

2. 高い切削精度を保つための重要なメンテナンス方法

高い切断精度を維持するには、定期的なメンテナンスが必要です。これは生産性と製品の品質に直接影響します。スロッター ナイフとスロッティング マシン自体を適切にメンテナンスすると、コストのかかるダウンタイムが削減され、時間の経過とともに切断精度が最大 25% 向上します。ここでは、各主要なメンテナンス手順と、それがパフォーマンスの向上にどのように貢献するかについて詳しく説明します。

定期的な研磨と交換

切れ味は、一貫した正確なカットを保証するための重要な要素です。鈍い刃は、不均一なエッジを生み出すだけでなく、破れやほつれのリスクも高め、カートンの外観と構造的完全性を損ないます。一般的なガイドラインとして、素材の硬さと厚さに応じて、8~10 時間連続使用後または各生産シフトの終了時にスロッター ナイフを研ぐことをお勧めします。研究によると、定期的な研ぎにより、刃の寿命が 15~20% 延び、交換頻度が減り、マシンのダウンタイムが最小限に抑えられることがわかっています。

- プロのヒント: プロの研磨サービスを利用するか、高品質の研磨ツールに投資してください。自動研磨システムはコストは高くなりますが、手動の方法と比較して研磨の精度と一貫性を 10~15% 向上させることができます。

アライメントチェック

正確な位置合わせは、ミスカットを回避し、ブレードが効率的に動作するために不可欠です。わずか 0.5 mm の位置ずれでも、切断不良につながり、材料の無駄が増える可能性があります。特に各生産シフトの開始時に、定期的に位置合わせチェックを実行すると、これらの問題を防ぎ、全体的な精度を向上させることができます。一部のオペレーターは、使いやすさと信頼性から人気が高まっているデジタル位置合わせツールを使用しています。これらのツールは、最大 98% の精度で位置合わせの不一致を検出して修正できるため、オペレーターは一貫した切断品質を維持できます。

- 業界データ: 研究によると、一貫したアライメント チェックにより、不良カットが最大 30% 削減され、生産フローがスムーズになり、やり直しが減ることが示されています。

潤滑と洗浄

適切な潤滑と洗浄は、ブレードのスムーズな動きを確保し、早期の摩耗を防ぐために不可欠です。スロッター ナイフには、ほこり、接着剤の残留物、紙片などが蓄積することが多く、抵抗を引き起こし、ブレードのスムーズな切断を妨げる可能性があります。オペレーターは、メーカーの推奨に従って、ブレード シャフトやベアリングなどのスロッティング マシンの可動部分に潤滑剤を塗布する必要があります。一般に、ほとんどの高速スロッティング マシンでは、48 時間ごとに潤滑剤を塗布すれば十分です。

- 清掃頻度: 蓄積した残留物は切断品質に 5~10% 影響を与える可能性があるため、シフトごとに少なくとも 1 回、またはほこりの多い環境ではより頻繁にナイフを清掃してください。圧縮空気または柔らかいブラシを使用すると、刃を損傷することなく細かい粒子を取り除くことができます。

検査ルーチン

定期的な検査により、摩耗や潜在的な損傷を早期に検出し、予期しないダウンタイムやコストのかかるエラーを防ぐことができます。詳細な検査ルーチンには、次の内容が含まれます。

- 視覚検査: 刃の端に目に見える摩耗、欠け、または歪みの兆候がないか確認してください。材料を損傷しないように、損傷した刃はすぐに交換してください。

- ブレードテスト: サンプルカートンで簡単なテストを実行して、カット品質が仕様を満たしていることを確認します。これにより、検査では確認できない問題を特定できます。

- パフォーマンスログ: 各ブレードのパフォーマンスを記録して、摩耗の傾向を特定し、交換の必要性を予測します。データによると、パフォーマンス ログを使用している企業では、摩耗パターンの早期検出により、ダウンタイムが最大 15% 短縮されています。

一貫したメンテナンス ルーチンに従うことで、オペレーターはスロッター ナイフの高精度を実現し、無駄を減らし、生産性レベルを維持できます。

3. 高精度へのアップグレード プリンタースロッターナイフ

高品質のスロッターブレードに投資すると、精密な切断を目指すメーカーにとって大きなメリットが得られます。高精度のナイフは、多くの場合、硬化鋼やタングステンカーバイドなどの高級素材で作られており、最小限のメンテナンスで一貫した正確な切断を実現するように設計されています。

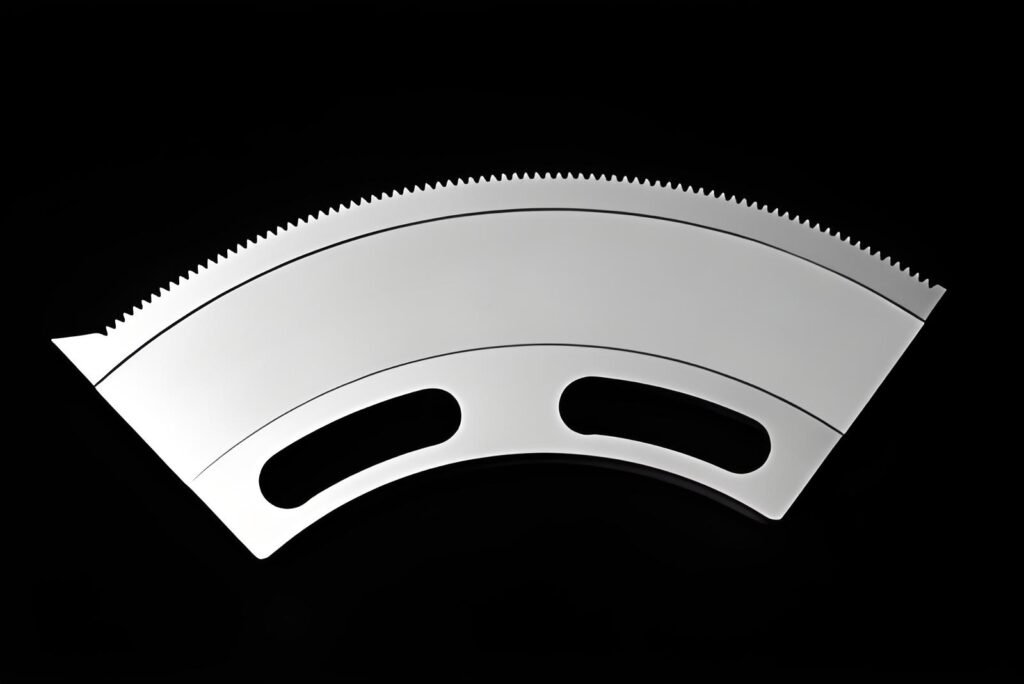

高精度スロッターナイフの種類

市場には、斜め刃、鋸歯刃、直刃など、いくつかの種類の高精度ナイフがあります。各タイプには、切断要件に基づいた独自の利点があります。

- 斜め刃 より滑らかなカットが可能で、繊細な段ボール材料に最適です。

- 鋸歯状の刃 丈夫な素材に適しており、ほつれを防ぐことができます。

- 直刃ブレード 汎用的な切断に汎用性を提供します。

高級素材とデザインの利点

高精度スロッターナイフには、耐久性と精度を重視して設計された最高級の素材が使用されています。研究によると、プレミアムグレードのナイフは精度を最大 20% 向上させ、研磨の必要性を最大 30% 削減できるため、全体的な生産性が向上します。大量の段ボールを製造するメーカーにとって、これらのメリットはすぐに積み重なり、運用コストの削減と利益率の向上につながります。

4. プリンタースロッターナイフのパフォーマンスを最適化するためのヒント

スロッター ナイフのパフォーマンスを最適化するには、定期的なメンテナンスだけでは不十分です。切断速度、ブレードの角度、監視を少し調整するだけで、特に大量生産の場合、精度を高めることができます。ここでは、切断の精度と効率を最大限に高めるための詳細な戦略をいくつか紹介します。

切断速度の調整

切断速度は、切断の品質と精度に直接影響します。一般的に、特に繊細な素材の場合、速度を遅くすると、よりきれいで正確な切断が可能になります。研究によると、切断速度を 10 ~ 15 下げると、薄くて壊れやすい段ボールの切断品質が 20 向上することが分かっています。ただし、重くて厚い素材の場合は、中程度の速度で、生産性を犠牲にすることなく最良の結果が得られる可能性があります。

- 最適化のヒント: 新しい材料のバッチごとに異なる速度をテストすることを検討してください。さまざまな速度で数回のテストカットを実行すると、オペレーターは速度と精度の最適なバランスを特定できます。

切断角度の最適化

角度は スロッターナイフ 段ボールと段ボールの接触角度は、端面の品質に大きく影響します。標準的な段ボール材料の場合、45 度の角度で十分ですが、柔らかい材料や薄い材料の場合は角度を 30 度まで下げると、ほつれが減り、端面が滑らかになります。業界データによると、切断角度の精度によって、切断品質が最大 18% 向上します。

- 角度調整: オペレーターはエッジの品質を監視し、処理する材料に応じてブレードの角度を調整する必要があります。一部のマシンでは自動角度調整が可能で、大量処理の場合にこのプロセスを効率化できます。

デジタルモニタリングの使用

デジタル監視システムは、刃の鋭さ、位置合わせ、機械の設定に関するリアルタイムのフィードバックを提供します。これらのシステムは、各カットの品質を追跡し、パフォーマンスの微妙な変化を識別して、問題が深刻化する前にオペレーターに警告します。デジタル監視システムにより、精度が 15% 向上し、手動検査時間が最大 40% 短縮されるため、大幅な効率化のメリットが得られます。

- コストと利益デジタル監視には初期投資が必要ですが、無駄ややり直しが削減されるため、特に大量生産メーカーの場合、6~12 か月以内に投資を完全に回収できる場合が多くあります。

オペレータートレーニング

熟練したオペレーターは、精度を維持する上で重要な役割を果たします。ブレードの取り扱い、セットアップ、メンテナンスに関する適切なトレーニングを受けることで、オペレーターは情報に基づいた決定を下し、切断品質を向上させることができます。調査によると、オペレーターのトレーニング プログラムを継続的に実施している企業は、トレーニングがほとんどない企業に比べて、精度の問題が最大 20% 少なくなっています。

- スキル開発: 新しい技術、マシンのアップグレード、トラブルシューティングの実践などをカバーする定期的なトレーニング セッションを実施することを検討してください。トレーニングには、アライメント ツール、デジタル モニタリング システム、切断角度の最適化などの実践的な練習を含めることができ、これらはすべてより良い結果につながります。

これらの最適化のヒントは、製造業者が一貫した精度を実現し、生産性を向上させ、全体的な製品品質を高めるのに役立ちます。

5. プリンター用スロッターナイフを使用する際に避けるべきよくある間違い

スロッターナイフのパフォーマンスを最大限に引き出し、高精度を維持するには、非効率性、材料の無駄、追加コストにつながる可能性のある一般的なミスを回避することが不可欠です。

ブレードのメンテナンスを怠る

スロッター ナイフの研磨を頻繁に行わなかったり、交換を遅らせたりすることは、最も一般的なミスの 1 つです。刃が鈍くなったり損傷したりすると、切断精度が低下するだけでなく、摩擦が増加し、機械の負担や熱の蓄積につながる可能性があります。定期的なメンテナンスが重要です。調査によると、刃を常にメンテナンスしておくと、製造エラーが最大 30% 削減されます。研磨スケジュールを無視したり、交換を遅らせたりすると、切断が粗くなったり不均一になったりして、やり直しや材料の無駄につながる可能性があります。

- ベストプラクティス: 使用データと材料の種類に基づいて、固定の研磨および交換スケジュールを設定します。使用頻度の高い環境では、毎日のチェックと 2 週間ごとの研磨により、カット品質の低下を防ぐことができます。

ブレードのセットアップが正しくありません

スロッター ナイフの不適切なセットアップ (位置合わせや位置決めの誤りなど) は、ミスカットや機械の損傷につながる可能性があります。わずか 0.5 mm のずれでも累積的な偏差が生じ、数百回のカットに影響し、材料の無駄やコストの増加につながります。調査によると、正しいセットアップ方法により、生産効率が最大 25% 向上することが示されています。

- ずれを避ける: 可能な場合は、デジタルまたはレーザー誘導式の位置合わせツールを使用します。これらのツールは 98% の精度を提供し、オペレーターが迅速かつ確実に正しい位置決めを実現するのに役立ちます。

機械の校正を無視する

正確なカットを保証するには、定期的な機械のキャリブレーションが必要です。時間の経過とともに、振動や継続的な使用により機械のコンポーネントが緩んだりわずかにずれたりして、スロッター ナイフの精度に影響することがあります。キャリブレーションを無視すると、不均一なカットや斜めのカットが発生し、やり直しが増え、生産が遅くなる可能性があります。大量生産の場合、キャリブレーションを行わないと、不良品が 10% 増加する可能性があります。

- 校正スケジュール: 2 か月に 1 回の校正チェックを設定します。集中的な生産環境では、より頻繁に校正チェックを実施します。企業によっては、毎月の校正によってエラーが最大 15% 削減されることがわかっています。

環境要因を見落とす

温度、ほこり、湿度などの環境要因は、気づかれないことが多いですが、ブレードの性能と材料の安定性に大きな影響を与える可能性があります。高温は金属の膨張につながり、ほこりがたまるとブレードの摩擦が増加します。作業者は、作業エリアの温度を安定させ、ほこりを減らすために環境制御を実施する必要があります。

- データポイント研究によると、わずか 5°C の温度変動で材料の膨張が増加し、位置ずれの問題が発生し、切断精度が 5% 低下する可能性があることが明らかになっています。

これらの一般的なエラーに対処することで、製造業者は廃棄物を減らし、運用コストを下げ、カットの一貫性を向上させることができます。これらのミスを回避することは、最終的には効率性の向上、製品の品質の向上、収益性の向上につながります。

結論: 精度を高めてパフォーマンスとコスト効率を向上

スロッターブレードによる高精度の切断は、廃棄物を減らしてコストを管理しながら高品質のカートンを製造するために不可欠です。精度に影響を与える要因を理解し、メンテナンスのベストプラクティスに従い、高品質のスロッターナイフに投資することで、メーカーは一貫して正確な切断を実現できます。これらの戦略を実行すると、生産性が向上するだけでなく、製品の品質と顧客満足度の向上にも貢献します。切断プロセスのアップグレードまたは最適化を検討している企業にとって、 私たちのチームは専門的なガイダンスを提供するためにここにいます 適切なブレードの選択と精度を最大限に高めるためのベストプラクティスについて説明します。