はじめに

機械刃物は、工業生産と日常生活において一般的な道具であり、応用分野ごとに異なる刃物の材料を選択する必要がある。ブレードの性能は ブレード は硬さと密接な関係がある。 金属組織 選択された材料の構造この記事では、ブレードに一般的に使用される鋼材の硬度と金属組織分析を紹介し、読者がブレード材料の特性とその影響を理解するのに役立つ。

1.一般的な機械刃用鋼材の概要

1.1 ブレード材料選択の原則

機械刃物は、工業生産や日常生活における様々な加工場面で重要な役割を果たしています。適切なブレード材料の選択は、ブレードの性能と耐用年数に直接影響します。したがって、機械刃の材料の選択は、以下の原則に従う必要がある:

- 硬度と耐摩耗性: ブレードの材質は、加工中にブレードが摩耗したり変形したりしにくく、切断性能と加工精度を維持できるよう、十分な硬度と耐摩耗性が必要です。

- 靭性と耐破壊性: 硬度は重要な指標ですが、加工中に予期しない破損を防ぎ、加工設備と作業者の安全を守るために、刃材には一定の靭性と耐破損性も必要です。

- 切断性能: ブレード材料には優れた切削性能が必要である。つまり、切削加工中に被削材を効果的に除去し、明確な切削面を作り出し、加工効率と品質を向上させることができる。

- 熱安定性: 高温・高速切削条件下では、高温による材料の軟化、酸化、脱落などの問題を防ぐため、刃物材料には優れた熱安定性が求められる。

- 経済: 要求性能を満たすことを前提に、経済的に合理的なブレード材料を選択し、製造コストを削減し、処理効率を向上させる。

1.2 機械刃物用一般鋼材の概要

- 高速度鋼(HSS): 高速度鋼は、タングステン(W)、モリブデン(Mo)、コバルト(Co)などを多く含む合金鋼である。硬度、耐摩耗性、熱安定性が高く、高速切削加工に適している。

- 硬質合金(カーバイド): 硬質合金は、炭化タングステン(WC)粒子と結合相(通常はコバルト)から成る複合材料です。非常に高い硬度と耐摩耗性を持ち、鋼、鋳鉄、ステンレス鋼などの硬い材料の切削に適しています。

- 工具鋼: 工具鋼は高炭素合金鋼の一種で、冷間および熱間の金型や切削刃物の製造に適している。硬度、靭性、耐摩耗性が高く、様々な刃物やカッターの製造に適しています。

1.3 各種鋼材の適用シーンの紹介

- 高速度鋼(HSS): フライスカッター、ドリル、ブレードなどの各種高速切削刃に適しており、自動車、航空宇宙、機械製造などの分野で広く使用されている。

- 硬質合金(カーバイド): 鋼鉄、鋳鉄、合金鋼鉄、ステンレス鋼、等のような堅い材料の切断のために適した、CNC の旋盤、CNC のフライス盤、回転刃、等で広く利用された。

- 工具鋼: プレス金型、押出金型、冷間圧造金型、切断刃などの各種金型や切断刃の製造に適しており、自動車、航空宇宙、電子機器などの産業で広く使用されている。

2.硬度分析

硬度は刃物の性能を左右する重要な要素の一つである。適切な硬度は、刃物の耐摩耗性、耐疲労性、切削性能を向上させ、刃物の耐用年数と加工効率を改善することができます。

2.1 定義

硬度とは、外部からの力の侵入や傷に対する材料の耐性を指します。刃物の材料において、硬度は刃物の耐摩耗性や切れ味などに直接影響する重要な性能指標です。

2.2 測定方法

工学分野では、ロックウェル硬さ、ブリネル硬さ、ビッカース硬さなどの硬さ試験法が一般的である。

- ロックウェル硬度: ロックウェル硬度試験は、一定の荷重下での荷重負荷および荷重解除中に材料表面に形成されるくぼみの深さを測定することにより、材料の硬度を決定します。ロックウェル硬度は、異なるタイプの材料に使用される A、B、および C の 3 つの異なる試験方法に分かれています。それらの硬度値は通常、「HRA」、「HRB」、または「HRC」で表されます。

- ブリネル硬度: ブリネル硬度試験は、球状の圧子で一定の荷重をかけ、材料表面に形成された圧痕の直径を測定することで材料の硬さを測定します。その硬度値は通常「HB」で表されます。

- ビッカース硬度: ビッカース硬度試験は、ダイヤモンド圧子を用いて一定の荷重を加え、材料表面に形成された圧痕の対角長さを測定することで材料の硬さを測定します。その硬度値は通常「HV」で表されます。

がある。 特定の変換関係 これらの硬さ試験法間の硬さ値は、対応する換算式によって変換することができ、さまざまな工学的要件に対応することができる。

2.3 ナイフ用一般鋼材の硬度比較分析

一般的に使用される工具鋼の硬度は、その組成や加工技術などの要因によって異なる。一般的に硬質合金(超硬合金)の硬度が最も高く、次いで高速度鋼(ハイス)、工具鋼の硬度は比較的低い。

例えば、硬質合金の硬度は通常90~94HRAであり、高速度鋼の硬度は約62~67HRCである。

2.4 硬さとナイフの性能の関係

硬度はナイフ材料の重要な性能指標であり、ナイフの耐摩耗性、耐疲労性、切削性能などに直接影響する。

- 耐摩耗性: 通常、硬度が高いほど耐摩耗性も高くなります。ナイフは使用中に摩耗しにくくなるため、ナイフの耐用年数が長くなります。

- 耐疲労性: 適切な硬度によりナイフの疲労耐性が向上し、長時間の使用でも破損や変形が起こりにくくなります。

- 切断性能: 刃物の切れ味と硬さには一定のバランスがある。硬度が高すぎると刃先が折れやすくなり、逆に硬度が低いと刃先が摩耗しやすくなります。そのため、適切な硬度を選択することが、包丁の切れ味を確保するカギとなる。

3.1TPD分析

1TP1金属組織分析は、刃物材料の組織構造と特性を理解するための重要な手法である。金属組織を分析することで、刃物材料の選択と加工を最適化し、刃物の性能と寿命を向上させることができる。

3.1 定義

1TP1金属組織顕微鏡でナイフ材の微細構造を観察すること。材料の微細構造を拡大して観察することで、結晶粒の形状、大きさ、分布、各種相の含有量や分布を観察し、材料の種類や特性を把握することができます。

3.2 Metallographic分析の意義と用途

Metallographic分析は重要な意義があり、幅広い応用が可能である:

- 素材組織のタイプを理解する: Metallographic分析は、オーステナイト、フェライト、炭化物などを含むナイフ材料の結晶粒構造と相組成を決定し、材料の基本的な組織タイプと特性を理解することができます。

- 加工効果の評価: 1TP1トログラフィ解析は、加工技術が包丁素材の組織構造に及ぼす影響を評価し、加工技術の合理性を判断し、包丁の加工精度と性能を最適化するために利用できる。

- 品質管理と欠陥分析 1TP1トログラフィー分析は、ナイフ材料の欠陥や不均一性を検出し、製造中の品質問題を解決し、製品の安定性を向上させるために使用できます。

3.3 Metallographic分析に使用したツール

1TP1トログラフィー分析には通常、金属組織顕微鏡とそれに対応する試料前処理装置が使用される。

- 1TP1光学顕微鏡: 金属組織顕微鏡は、高倍率で分解能に優れ、材料の微細構造を観察できる特殊な顕微鏡です。金属組織顕微鏡を通して、結晶粒の形態、大きさ、分布、様々な相の含有量や分布を観察することができます。

- サンプル前処理装置 金属組織分析のプロセスでは、材料の内部構造を観察するために、ナイフ材料を切断、研削、腐食などのサンプルに準備する必要があります。一般的な試料作成装置には、金属組織試料切断機、砥石研磨機、腐食槽などがある。

3.4 ナイフ用一般鋼材の1TP1トログラフィー分析結果の解釈

Metallographic分析は、粒径、形態、相含有量、分布など、一般的に使用されるナイフ鋼材の微細構造に関する情報を提供します。異なる工具鋼材料は、材料組成や熱処理プロセスなどの要因に影響され、異なる金属組織特性を持っています。

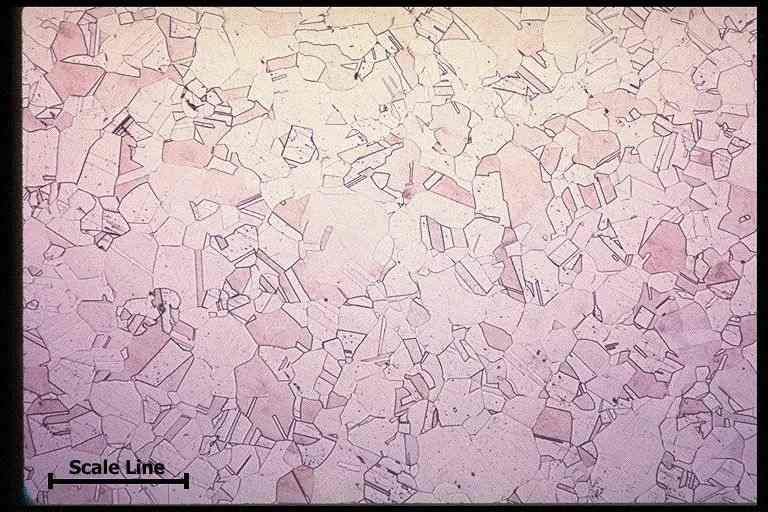

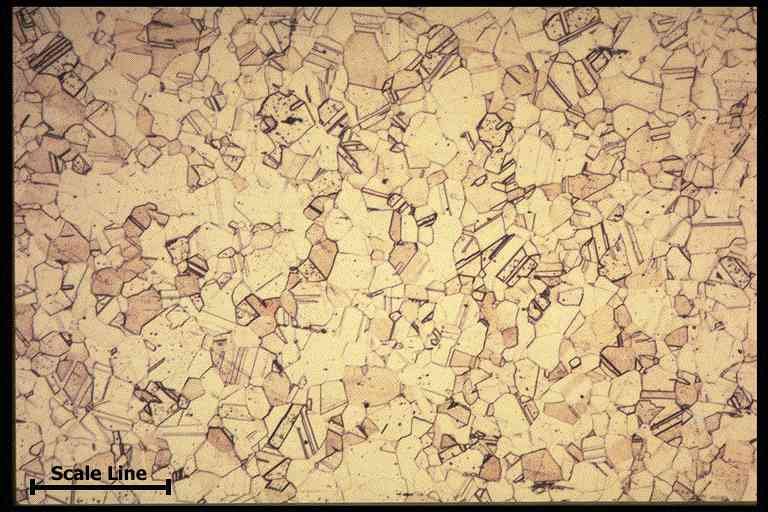

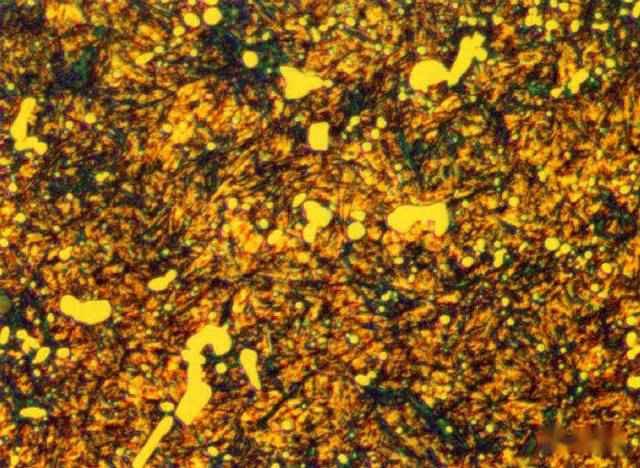

例えば、高速度鋼(ハイス)は通常、微細なオーステナイト粒と分散した炭化物相を持つが、硬質合金(カーバイド)は主に均一に分散した炭化物粒子と結合相からなる。

3.5 1TP1とナイフの性能の関係

金属組織はナイフの性能に大きな影響を与え、結晶粒径や相の含有量などがナイフの性能を左右する重要な要因となっている。

- 粒度: 通常、結晶粒が細かいほど、材料の硬度と強度が高いことを示し、同時に靭性と耐疲労性にも優れているため、ナイフの耐摩耗性と切削性能の向上に有益である。

- フェーズの内容: ナイフに含まれる相の違いも、ナイフの性能に重要な影響を及ぼす。例えば、適切な炭化物相の含有量は、ナイフの硬度と耐摩耗性を向上させるが、過剰な炭化物含有量はナイフの脆性を高め、ナイフの耐衝撃性と靭性に影響を与える可能性がある。

4.ケース分析とケースの共有

一般的に使用されているさまざまな工具鋼材料の性能特性を深く理解するために、一般的な工具鋼材料をいくつか選び、硬さおよび金属組織分析を行い、分析結果を解釈した。

4.1 高速度鋼(HSS):

- 硬度分析: ロックウェル硬度試験によると、ハイスの硬度は約62~67HRCである。

- 1TP1金属組織分析:金属組織顕微鏡で観察すると、ハイスの組織は通常、微細なオーステナイト粒と分散した炭化物相から構成されている。

4.2 硬質合金(カーバイド):

- 硬度分析: 硬質合金の硬度は通常90~94HRAに達する。

- 1TP1トログラフィック分析: 硬質合金の金属組織は、主に均一に分布した炭化物粒子と結合相からなる。

4.3 工具鋼:

- 硬度分析: 工具鋼の硬度は特定の組成によって異なるが、一般的に硬質合金よりわずかに低い。

- 1TP1トログラフィック分析: 工具鋼の金属組織はより複雑で、一般的にオーステナイト、フェライトなどを含む。

4.4 ケースの共有

実用的なエンジニアリング用途では、硬度と金属組織分析を通じてナイフの材料選択とプロセスを最適化することで、ナイフの性能と寿命を大幅に向上させることができます。

例えば、ある機械加工工場では、通常のナイフ鋼で作られたナイフは、高硬度材料を加工する際に摩耗や破損を起こしやすく、生産効率や製品品質に影響を与えていることがわかった。硬度と金属組織分析により、硬質合金の方が硬度が高く、金属組織も均一で、高硬度材料の切断に適していることがわかった。そこで、ナイフの材料に硬質合金を使用することに決め、ナイフの形状設計、ナイフのコーティングなどの加工技術を最適化した。改良後、ナイフの寿命は大幅に延び、生産効率も向上した。

以上の事例を通して、硬度や金属組織分析を通じてナイフの材料選択と工程を最適化することは、ナイフの性能と寿命を向上させ、実際の生産現場で遭遇する問題を効果的に解決し、加工効率と製品品質を向上させる上で大きな意義があることがわかる。

5。結論

この記事では、一般的に使用されるナイフ鋼材の硬度と金属組織分析について掘り下げ、その重要性について包括的に説明した。

硬度分析と金属組織分析は、ナイフ材料の性能を評価するための重要な手段です。硬度分析は、材料の外力に対する耐性を客観的に反映し、金属組織分析は材料の微細構造を明らかにして、その性能特性を理解します。この 2 つの分析方法を通じて、ナイフ材料の長所と短所を総合的に評価し、ナイフ材料の選択、設計、および適用に重要な参考資料を提供できます。

適切なナイフ材質の選択は、ナイフの性能に大きな影響を与える。ナイフの材質は、硬さ、靭性、耐摩耗性など、加工場面や被削材に適した特性が異なります。従って、刃物の材質を選択する際には、加工条件、被削材の特性、材質特性などを総合的に考慮し、良好な加工性能と長期安定使用を実現する必要がある。

科学技術の絶え間ない発展に伴い、ナイフの材料分析技術も絶え間なく進歩しています。将来的には、次のような発展傾向が予想される:

多次元分析法の開発材料科学と工学技術の進歩に伴い、ナイフ材料の性能を総合的に評価するため、機械的特性試験、化学組成分析、表面形態観察などを含む多次元分析法がより広く使用されるようになる。

- インテリジェント分析技術の応用: 人工知能とビッグデータ技術の発展により、インテリジェント分析技術は徐々にナイフ材料分析分野に応用され、分析効率と精度を向上させ、ナイフ材料の最適化設計と加工により信頼性の高い技術サポートを提供する。

- カスタマイズされたマテリアルデザインの実現: 高度な材料シミュレーションと計算技術に基づき、将来的には、よりカスタマイズされたナイフ材料の設計が実現され、特定の加工要件とワークピースの特性に応じて、特定のシナリオに適したナイフ材料を設計し、ナイフの性能と加工効率をさらに向上させる。

ナイフの材料分析技術の継続的な開発と改善は、ナイフ業界に新たな機会と課題をもたらし、ナイフ材料の革新と応用を促進し、工業生産の進歩と発展を推進する。

6. メタルインダストリアルについて

南京Metal工業株式会社 私のメーカー メカニカルブレード 中国からの企業で、金属加工、加工、食品などの業界向けの刃物や付属品を製造しています。当社は産業機械の刃物、機械部品の製造・販売、再研磨サービスにおいて15年以上の実績があります。優れた品質の製品をぜひ体験してください。

8件のフィードバック

ああ、このウェブサイトのこの場所にあるこの段落に関する良い議論だ、

私はそれをすべて読みました、そして今私もこの場所でコメントします。

ああ、このウェブサイトのこの場所でのこの段落に関する良い議論、私はすべてを読みました

ということで、私も今この場で挨拶をします。

良い投稿ですが、私は知りたいと思っていました

このトピックについてもう少し詳しく書いていただけますか? もう少し詳しく説明していただければ大変ありがたいです。

乾杯!

良い投稿ですが、このトピックについてもう少し詳しく書いていただけないでしょうか?

もう少し詳しく説明していただければ幸いです。

乾杯!

ありがとうございます。もう少し深く掘り下げる必要があります。機会があれば書いて共有します。

この記事では、ブレードの性能における硬度と金属組織分析の重要性を効果的に説明しています。

うーん、このブログの写真の読み込みに問題が発生している人はいますか?

それが問題なのか調べようとしている

私の側であれ、ブログであれ、どんな返答でも大歓迎です。

画像が問題なく読み込まれることを確認しました。別のネットワークを試してみるとよいかもしれません。