1. 소개 슬리팅 머신 및 그 응용

슬리팅 머신(Slitting Machine)은 연속된 재료(예: 종이, 플라스틱 필름, 직물 등)를 원하는 크기나 모양으로 절단하는 데 사용되는 기계 장치입니다. 일반적으로 한 쌍 이상의 회전 블레이드와 재료를 지지하는 운반 시스템으로 구성됩니다.

슬리팅 머신의 작동 원리는 블레이드의 위치와 간격을 조정하여 필요한 너비 또는 길이에 따라 원료를 해당 스트립 또는 시트로 절단하는 것입니다. 이렇게 절단된 제품은 생산이나 가공과정에 직접 사용될 수도 있고 완제품으로 판매될 수도 있습니다.

슬리팅 머신의 응용 분야는 매우 광범위하여 포장, 인쇄, 섬유, 식품 가공, 의료 장비, 전자 제품 등 다양한 산업을 포괄합니다. 슬리팅 머신을 사용하면 생산 효율성을 높이고 재료 낭비를 줄이며 다양한 치수 및 모양 요구 사항을 충족할 수 있습니다. 산업.

슬리팅 머신은 다양한 유형과 사양으로 제공됩니다. 절단 재료 및 크기 요구 사항에 따라 적합한 슬리팅 기계 모델을 선택할 수 있습니다. 일반적인 유형의 슬리팅 기계에는 종이 슬리팅 기계, 플라스틱 필름 슬리팅 기계, 직물 슬리팅 기계 등이 포함됩니다. 또한 일부 고급 슬리팅 기계에는 더 높은 수준의 생산 자동화를 달성하기 위해 자동화 제어 시스템이 장착되어 있습니다.

2. 슬리팅머신의 작동과정

슬리팅 머신의 작동 과정은 다음과 같습니다.

- 재료 공급: The raw material enters the slitting machine’s feeding system in the form of rolls or large sheets. The feeding system can be a set of rollers or belts that guide the material into the cutting area.

- 절단 설정: 운영자가 조정합니다. 절단 매개변수 절단 폭, 길이, 속도 등을 포함한 요구 사항에 따라 슬리팅 머신을 조정합니다. 이러한 매개변수는 일반적으로 제어판이나 컴퓨터를 통해 조정할 수 있습니다.

- 절단 공정: 블레이드(일반적으로 디스크 블레이드 또는 원통형 블레이드)가 특정 속도로 회전하는 절단 영역에 원료가 들어갑니다. 재료가 블레이드를 통과하면서 원하는 크기나 모양으로 절단됩니다. 일부 슬리팅 기계는 다중 블레이드 설계를 사용하여 절단 효율성을 향상하거나 동시에 다중 절단을 달성할 수 있습니다.

- 분리 및 배출: 절단된 재료는 개별 스트립 또는 세그먼트로 분리되어 추가 가공 또는 포장을 위해 컨베이어 벨트, 에어 쿠션 등을 통해 슬리팅 기계에서 배출됩니다.

- 수집 및 통제: 절단된 제품은 품질 및 수량 준수를 보장하기 위해 수집 또는 검사가 필요할 수 있습니다. 일부 슬리팅 머신에는 생산 효율성과 제품 품질을 향상시키기 위해 자동 수집 또는 감지 시스템이 장착되어 있습니다.

3. 슬리팅머신의 주요 구성품

슬리팅 머신은 일반적으로 다음을 포함한 여러 구성 요소로 구성됩니다.

- 공급 시스템: 이 부분은 원료(보통 롤 또는 대형 시트)를 슬리팅 기계에 도입합니다. 공급 시스템은 절단 영역에 원료를 공급하는 데 사용되는 롤러, 컨베이어 벨트 또는 기타 운반 장치 세트일 수 있습니다.

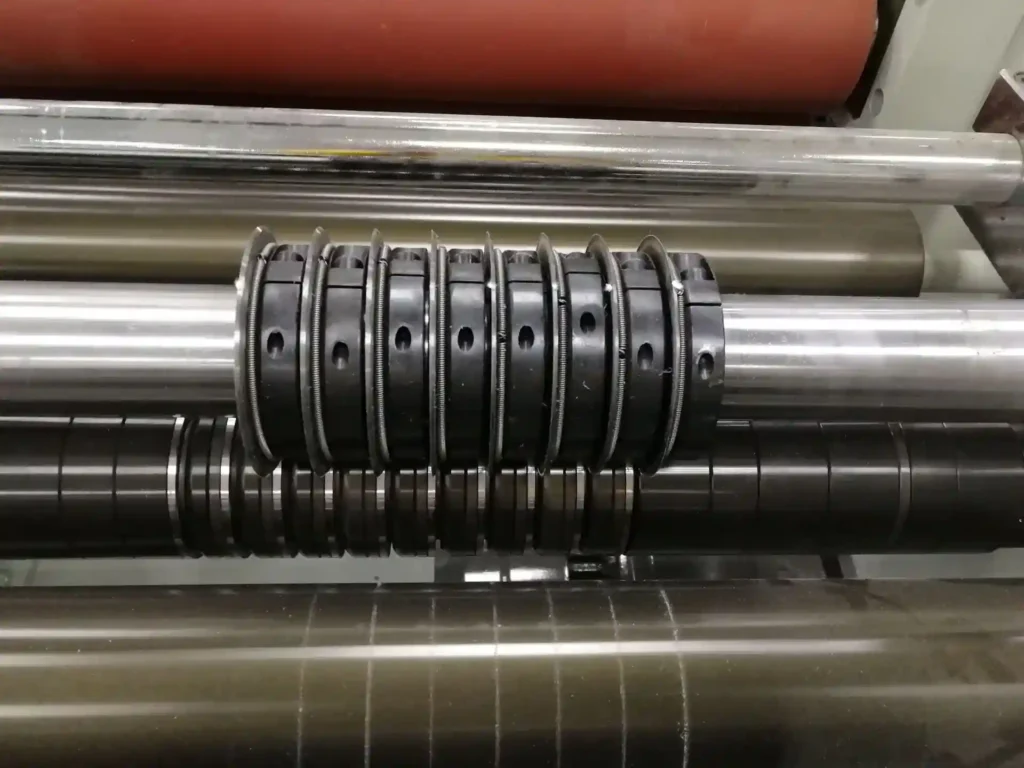

- 절단 장치: 그만큼 절단 장치는 블레이드로 구성됩니다. 블레이드 지원 시스템. 블레이드는 절단 재료의 유형과 요구 사항에 따라 디스크 블레이드, 원통형 블레이드, 블레이드 휠 등이 될 수 있습니다. 블레이드는 일반적으로 절단 효율성과 내구성을 보장하기 위해 고강도 재료로 만들어집니다. 블레이드 지지 시스템은 블레이드를 지지하고 고정하는 데 사용되어 절단 정밀도와 안정성을 보장합니다.

- 전송 시스템: 전송 시스템에는 절단 장치의 회전 동작을 구동하는 데 사용되는 모터, 전송 샤프트, 전송 벨트 등이 포함됩니다. 일반적으로 모터는 원하는 절단 속도와 정밀도를 달성하기 위해 절단 장치의 회전 속도를 제어합니다.

- 제어 시스템: 제어 시스템은 절단 속도, 절단 크기, 장력 제어 등을 포함하여 슬리팅 기계의 작동 매개변수를 모니터링하고 조정합니다. 제어 시스템은 간단한 수동 제어 패널이거나 사용자 인터페이스, 데이터 기록, 그리고 결함 진단 기능.

- 운반 시스템: 이송 시스템은 절단된 제품을 슬리팅 머신에서 배출하고 이를 후속 처리 또는 포장 공정으로 운반하는 데 사용됩니다. 운반 시스템은 제품의 특성 및 생산 요구 사항에 따라 설계된 컨베이어 벨트, 에어 쿠션, 기계식 암 등이 될 수 있습니다.

- 안전 장치: 안전장치에는 안전도어, 비상정지 버튼, 안전센서 등이 포함되며, 작업자의 사고로 인한 부상을 방지하고 장비 손상을 방지하는 데 사용됩니다. 이러한 안전 장치는 일반적으로 제어 시스템과 통합되어 슬리팅 머신이 안전한 작업 조건에서 작동하도록 보장합니다.

4. 슬리팅 머신의 취약한 구성 요소

슬리팅 기계의 취약한 구성 요소에는 슬리팅 기계의 정상적인 작동을 보장하고 서비스 수명을 연장하기 위해 정기적인 교체 또는 유지 관리가 필요한 부품이 포함됩니다. 일반적인 취약 구성 요소는 다음과 같습니다.

- 블레이드: 블레이드 슬리팅 머신의 중요한 구성 요소이며 절단 품질과 효율성을 유지하기 위해 정기적으로 교체해야 하는 경우가 많습니다. 칼날의 수명은 절단 재료의 종류와 두께, 기계 사용 빈도에 따라 달라집니다.

- 전송 벨트: 전송 벨트는 슬리팅 머신 전송 시스템의 필수 부품으로, 모터에서 절단 장치로 동력을 전달하는 역할을 합니다. 장기간의 사용과 마찰로 인해 변속기 벨트가 마모되거나 파손될 수 있으므로 정기적인 검사와 교체가 필요합니다.

- 문장: 슬리팅 머신의 다양한 회전 부품은 일반적으로 절단 장치의 회전 샤프트 및 전송 시스템의 베어링을 포함하여 지지용 베어링을 사용합니다. 장기간 사용하면 마찰과 마모로 인해 베어링이 파손될 수 있으므로 정기적인 점검과 교체가 필요합니다.

- 가이드 바/레일: 가이드 바 또는 레일은 슬리팅 머신의 절단 장치 및 운반 시스템의 안정적인 작동을 보장하는 데 사용됩니다. 장기간 사용하면 가이드 바 또는 레일이 변형되거나 마모되어 절단 정밀도 및 절단기의 안정성에 영향을 미칠 수 있으며 정기적인 검사 및 유지 관리가 필요합니다.

- 컨베이어 벨트: 컨베이어 벨트는 슬리팅 머신에서 절단된 제품을 배출하는 데 사용되며, 종종 절단 재료 및 블레이드와 접촉하여 마모 및 손상되기 쉬우며 정기적인 검사 및 교체가 필요합니다.

- 물개: 슬리팅 머신의 각종 가동 부품과 연결 부품에는 윤활유나 그리스 누출을 방지하고 기계의 정상적인 작동을 유지하기 위해 씰을 사용할 수 있습니다. 이러한 씰은 노후화 또는 손상으로 인해 교체해야 할 수도 있습니다.

- 슬라이드 블록/스윙 바: 슬라이드 블록과 스윙 바는 지지 및 안내를 위해 슬리팅 머신의 움직이는 부분에 자주 사용됩니다. 장기간 사용하면 마모되어 기계의 안정성과 작동 정밀도에 영향을 미치고 정기적인 검사와 교체가 필요할 수 있습니다.

5. 슬리팅 머신 블레이드 교체가 필요한 시기를 결정하는 방법

슬리팅머신 교체 시기 블레이드 일반적으로 다음 방법을 통해 확인할 수 있습니다.

- 절단 품질 저하: 슬리팅 머신으로 절단한 제품에 가장자리가 고르지 않거나, 버(burr) 또는 균열이 있는 것을 발견하면 블레이드가 마모되었거나 효과가 없어 교체가 필요함을 나타냅니다.

- 절단 저항 증가: When the cutting material’s resistance increases, the motor load of the slitting machine also increases. If you observe a continuous increase in the motor load of the slitting machine, and adjusting the cutting parameters does not resolve the issue, the blades may need replacement.

- 절삭 속도 감소: 절단 속도의 감소는 날 마모의 지표일 수 있습니다. 정상적인 작업 조건에서도 슬리팅 머신의 절단 속도가 느려지는 경우 블레이드 마모로 인해 교체가 필요할 수 있습니다.

- 절단 소음 증가: 블레이드 마모는 절단 중 마찰과 소음을 증가시킬 수 있습니다. 슬리팅 머신의 절단 과정에서 소음이 크게 증가하는 경우 블레이드 마모 및 교체 필요성을 나타낼 수 있습니다.

- 블레이드의 육안 검사: 블레이드의 외관을 정기적으로 검사하는 것도 교체가 필요한지 여부를 판단하는 중요한 지표입니다. 블레이드 표면에 마모, 노치 또는 변형의 명백한 징후가 있는 경우 교체가 필요할 수 있습니다.

- 정기 유지보수 점검: 블레이드 검사를 포함하여 슬리팅 기계에 대한 정기적인 유지 관리 점검을 수행하는 것이 좋습니다. 사용 빈도와 재료 종류에 따라 블레이드 교체 일정을 수립하여 슬리팅 머신의 정상적인 작동을 보장할 수 있습니다.

6. 슬리팅 머신 블레이드의 특성 및 공통 재료

슬리팅 머신 블레이드에스 등의 특성을 보유해야 합니다. 내마모성, 날카로움, 내식성, 안정성, 조절성, 교체 용이성, 경제성 다양한 절단 작업에서 최적의 성능과 효율성을 보장합니다.

슬리팅 머신 블레이드 제조에 사용되는 일반적인 재료는 다음과 같습니다.

- 고속도강(HSS): 고속도강은 높은 경도, 내마모성, 열 안정성으로 알려진 일반적인 블레이드 소재로 일반 절단 작업에 적합합니다. HSS 블레이드는 절단 품질 및 속도 요구 사항이 특별히 높지 않은 경우에 적합합니다.

- 카바이드: 카바이드 블레이드는 일반적으로 텅스텐-코발트 합금 또는 기타 합금 재료로, 매우 높은 경도와 내마모성으로 알려져 있으며 높은 절단 정밀도와 속도가 필요한 응용 분야에 적합합니다. 초경 블레이드는 단단한 재료를 절단하거나 장기간 연속 작업에 적합합니다.

- 세라믹: 세라믹 칼날은 경도와 내마모성이 매우 높고 마찰계수가 낮아 종이, 플라스틱 필름 절단 등 높은 절단 품질과 표면 조도가 요구되는 작업에 적합합니다.

- 강철: 일부 응용 분야에서는 재료의 특성 및 절단 요구 사항에 따라 일반 강철 또는 공구강을 사용하여 블레이드를 제조할 수 있습니다. 강철 블레이드의 경도와 내마모성은 일반적으로 HSS나 카바이드만큼 좋지는 않지만 일부 간단한 절단 작업에서는 여전히 어느 정도 적용할 수 있습니다.

7. 결론

슬리팅 머신은 다양한 산업 분야에서 중요한 역할을 합니다. 슬리팅 머신의 작동 원리, 구성 요소, 취약 부품, 블레이드 교체 시기 등을 이해하면 활용도와 유지 관리가 향상되어 생산 효율성과 제품 품질이 향상됩니다.

기술이 발전하고 시장 수요가 변화함에 따라 슬리팅 머신은 계속해서 발전하고 혁신하고 있습니다. 미래에는 슬리팅 머신이 더욱 지능적이고 효율적이며 환경친화적으로 변해 업계에 더 높은 품질과 효율적인 생산 솔루션을 제공할 수 있습니다. 또한, 새로운 소재와 공정의 등장으로 슬리팅머신의 응용 분야가 더욱 확대되어 산업 발전에 새로운 동력을 불어넣을 것으로 예상됩니다.

8. 금속산업 소개

난징 Metal 산업 CO., 제한 나sa 제조업체 기계식 블레이드 중국에서 금속 가공, 가공, 식품 등을 포함한 산업을 위한 블레이드 및 액세서리를 생산합니다. 우리는 산업용 기계 블레이드, 기계 부품 및 재연삭 서비스의 제조 및 판매 분야에서 15년 이상의 경험을 보유하고 있습니다. 탁월한 생산 품질을 경험해 보시기 바랍니다.

2 응답

Die Schneidemaschine ist die am häufigsten eingesetzte Maschine, und die Qualität des Schneidemessers wirkt sich direkt auf die Produktivität und die Produktqualität aus.

우리는 슬리팅 블레이드 제조업체로서 블레이드의 품질을 보장합니다. 필요하신 분들은 협력해서 살펴보시면 됩니다. 문의: whatsapp:+8615861803357, 이메일: sales@maxtormetal.com