포장재 혁신은 지속가능성, 비용 효율성, 자원 활용 측면에서 진전을 이루며 산업을 변화시키고 있습니다. 이러한 획기적인 발전은 환경 영향을 줄이는 동시에 운영 효율성을 최적화하는 시대에 매우 중요합니다. 그러나 새로운 소재로의 전환은 특히 적응 측면에서 어려움을 야기합니다. 산업용 절단날에스 그리고 칼 다양한 물리적, 화학적 특성을 효과적으로 처리해야 합니다. 이러한 과제를 해결하는 것은 절단 장비의 성능과 수명을 유지하는 데 매우 중요합니다.

~에 난징 Metal, 저희는 산업용 나이프와 블레이드 제조 분야에서 18년간 쌓아온 전문성을 바탕으로 끊임없이 변화하는 요구에 부응하는 맞춤형 솔루션을 제공합니다. 본 기사에서는 포장재 혁신과 절단 장비 성능 간의 상호 작용을 살펴보고, 실행 가능한 통찰력과 솔루션을 제시합니다.

1. 포장재 혁신 동향

포장재의 진화는 지속가능성, 내구성, 그리고 비용 효율성을 중시하는 방향으로의 전환을 반영합니다. 업계를 재편하는 트렌드를 더 자세히 살펴보겠습니다.

a. 생분해성 및 퇴비화 가능한 재료

생분해성 재료와 같은 폴리락트산(PLA) 셀룰로스 기반 필름은 특히 식품 포장 분야에서 산업 표준이 되고 있습니다. 한 연구에 따르면 스미더스글로벌 생분해성 플라스틱 시장 규모는 2022년에 1조 5천억 달러에서 41억 달러로 평가되었으며, 규제 압력과 소비자 수요 증가에 힘입어 2030년까지 1조 5천억 달러로 성장할 것으로 예상됩니다.

주요 기술적 통찰력:

- 열 감도: PLA는 기존 플라스틱에 비해 녹는점이 낮기 때문에(약 170°C~180°C) 내열성 블레이드 코팅이 된 절단 장비가 필요합니다.

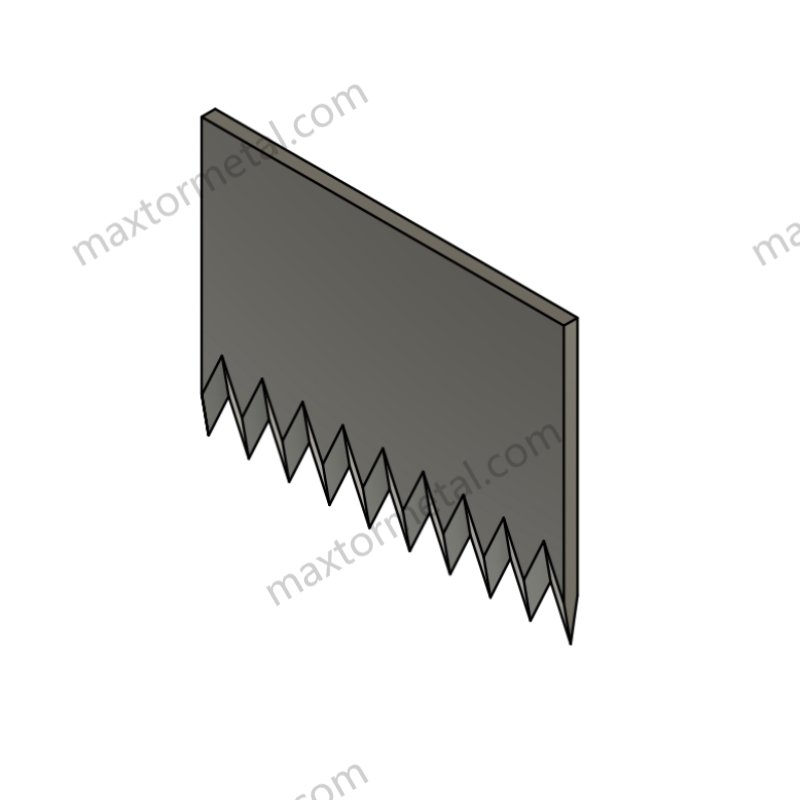

- 전단 저항: 생분해성 필름은 전단 응력 하에서 늘어나는 경향이 있어 톱니 모양의 칼날 최적의 그립과 절단 정밀도를 위해.

b. 다층 및 복합 재료

폴리머, 금속, 섬유를 결합한 다층 소재의 등장은 제약 및 전자 산업과 같은 산업을 혁신적으로 변화시켰습니다. 마켓앤마켓 적층 포장 시장은 2023년부터 2030년까지 연평균 성장률 6.5%로 성장할 것으로 추산됩니다.

혁신의 예:

- 배리어 필름: PET와 알루미늄을 결합하면 산소와 수분 차단성이 뛰어나지만 인장 강도가 높아 절삭 공구에 어려움이 있습니다.

- 재활용 가능한 라미네이트: 폴리에틸렌 기반 복합재와 같은 단일 소재 적층재는 최대 30%까지 가공 폐기물을 줄여 환경 친화적인 대안으로 떠오르고 있습니다.

c. 소비자 선호도 변화

지속가능성을 중시하는 소비자들이 소재 혁신에 영향을 미치고 있습니다. 맥킨지 보고서에 따르면 전 세계 소비자의 60%가 친환경 포장재를 사용하는 브랜드를 선호하며, 이로 인해 기업들은 대나무, 크라프트지, 퇴비화 가능 플라스틱과 같은 소재에 투자하고 있습니다.

업계 동향:

- 포장 지속 가능성 연합에 따르면, "플라스틱 없는" 인증에 대한 수요는 지난 3년 동안 40%나 급증했습니다.

- 가벼운 소재와 같은 발포 폴리에틸렌 폼(EPE) 전자상거래 포장에 널리 사용되어 운송 비용을 절감할 수 있지만 다양한 두께를 처리하기 위해 정밀한 절단 도구가 필요합니다.

이러한 추세는 성능과 비용 효율성을 유지하면서도 다양한 소재에 적응할 수 있는 최첨단 산업용 블레이드에 대한 필요성을 강조합니다.

2. 포장재가 절단 장비 성능에 미치는 영향

새로운 포장재의 도입은 산업용 절단 장비에 고유한 과제를 안겨줍니다. 다음은 관련된 주요 요소에 대한 기술적 분석입니다.

a. 물리적 및 화학적 특성의 영향

인장 강도, 밀도, 화학 반응성과 같은 재료 특성은 절단 블레이드 성능에 직접적인 영향을 미칩니다.

| 재료 | 인장 강도(MPa) | 마모 수준 | 블레이드에 미치는 영향 |

| 고밀도 폴리에틸렌 | 20~30세 | 낮은 | 최소한의 마모가 있지만 열에 의한 변형이 발생하기 쉽습니다. |

| PLA(생분해성 플라스틱) | 50~70세 | 중간 | 열처리 또는 코팅된 블레이드가 필요합니다. |

| 알루미늄 호일 라미네이트 | 70–110 | 높은 | 마모가 가속화됨; 티타늄 코팅된 가장자리가 필요함 |

텅스텐 카바이드나 다이아몬드 코팅과 같은 고급 소재로 설계된 블레이드는 이러한 변화를 처리하는 데 더 적합하며, 표준 강철 블레이드에 비해 수명이 최대 5배까지 연장됩니다.

b. 블레이드 재질 호환성

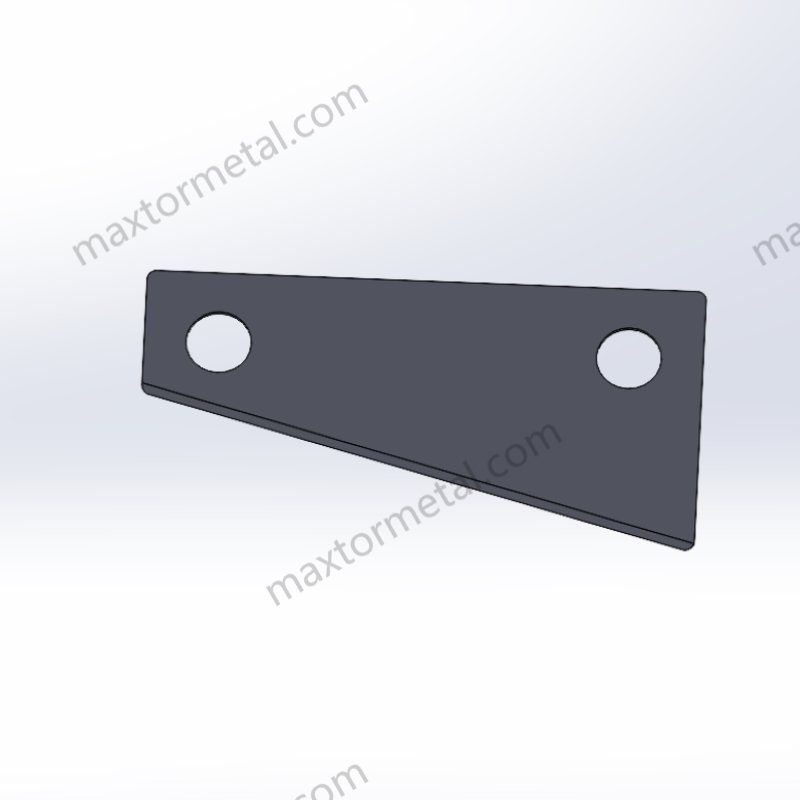

재료 유형에 맞는 블레이드를 선택하는 것이 중요합니다. 예를 들면 다음과 같습니다.

- 박막의 경우: 찢어짐이 퍼지는 것을 줄이려면 날카로운 모서리를 사용하세요.

- 섬유 소재의 경우: 톱니 모양이나 조개 모양의 칼날은 섬유질을 잡고 잘라내어 절단 효율을 높여줍니다.

국제 포장 기술 협회(IAPT)의 연구에 따르면 블레이드 최적화를 통해 절단 정확도가 18%만큼 향상되고 유지 관리 비용이 22%만큼 감소하는 것으로 나타났습니다.

c. 기존 재료와 새 재료 비교

PVC나 알루미늄과 같은 기존 소재는 예측 가능성을 제공하지만, 생분해성 플라스틱이나 다층 라미네이트와 같은 혁신 소재의 환경적 이점은 부족합니다. 그러나 새로운 소재는 다음과 같은 과제를 안고 있습니다.

- 탄력: 최신 필름은 절단 중에 변형될 수 있으므로 절단 기계에서 고급 장력 제어가 필요합니다.

- 내구성: 재활용 가능한 복합소재는 내마모성이 더 높아 표준 블레이드의 효율성을 떨어뜨립니다.

예: 통제된 연구에 따르면 기존 PET에서 바이오 기반 필름으로 전환한 결과, 블레이드 연마 빈도가 25% 증가하여 재료별 블레이드 적응의 중요성이 강조되었습니다.

3. 절단 장비 효율성을 개선하기 위한 모범 사례

절삭 장비의 효율성은 적절한 구성, 유지 관리 및 기술 통합에 달려 있습니다. 기술적 통찰력과 지원 데이터를 활용하여 성능을 최적화하는 확장된 전략은 다음과 같습니다.

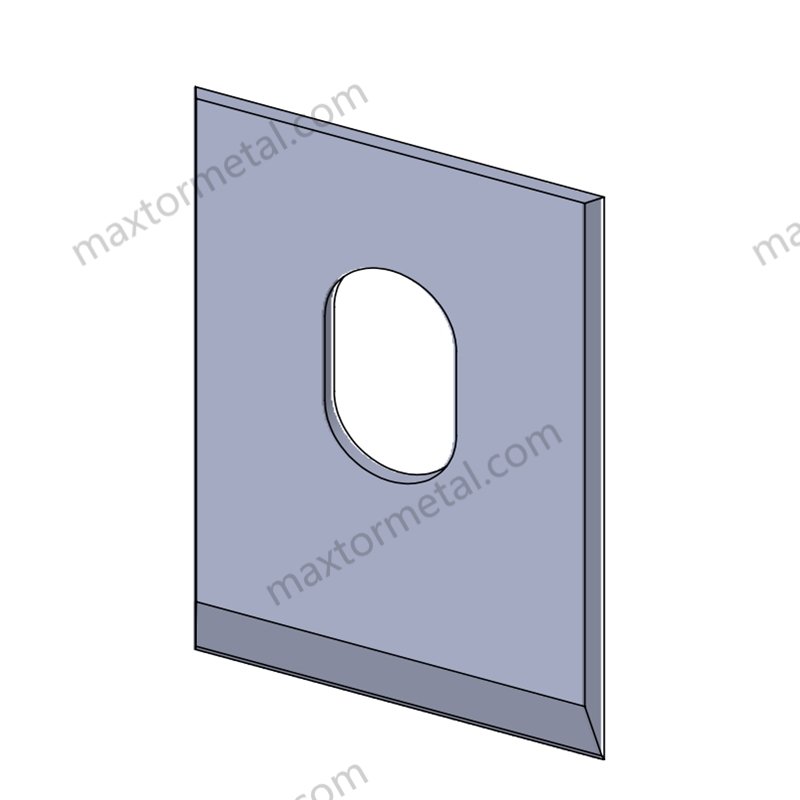

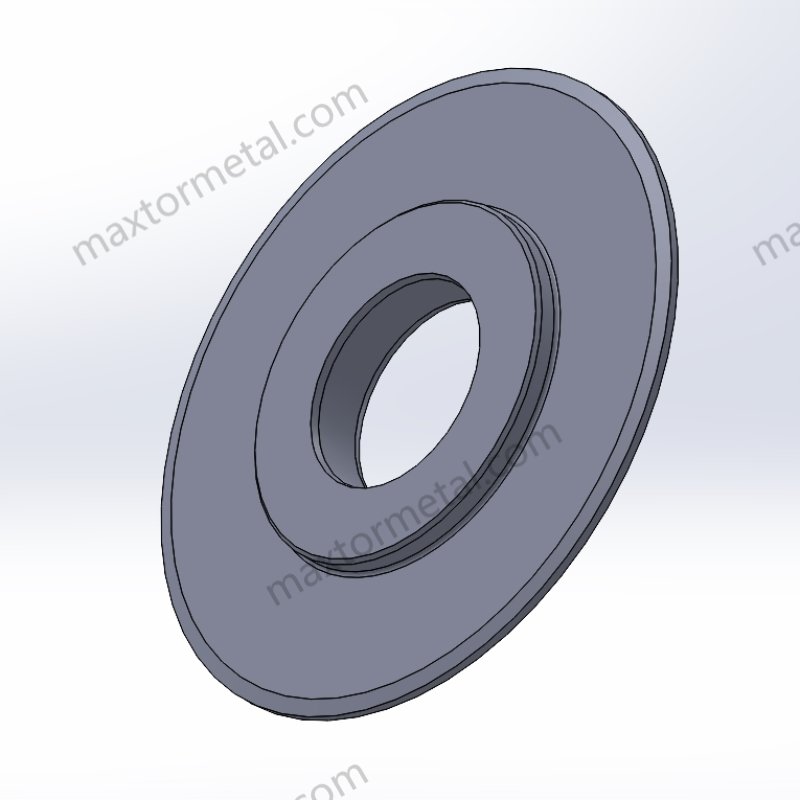

a. 맞춤형 블레이드 구성

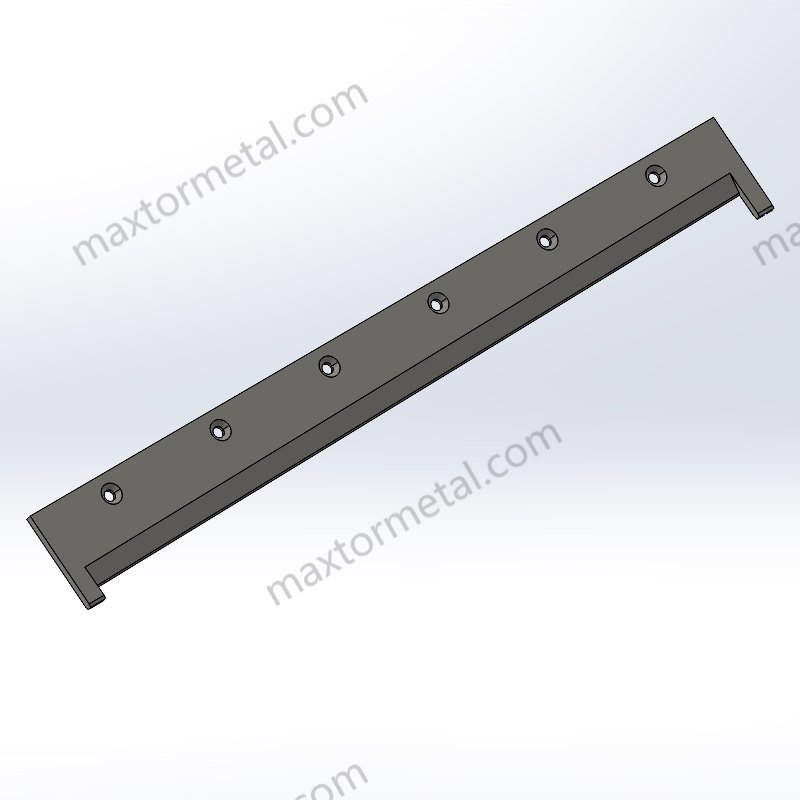

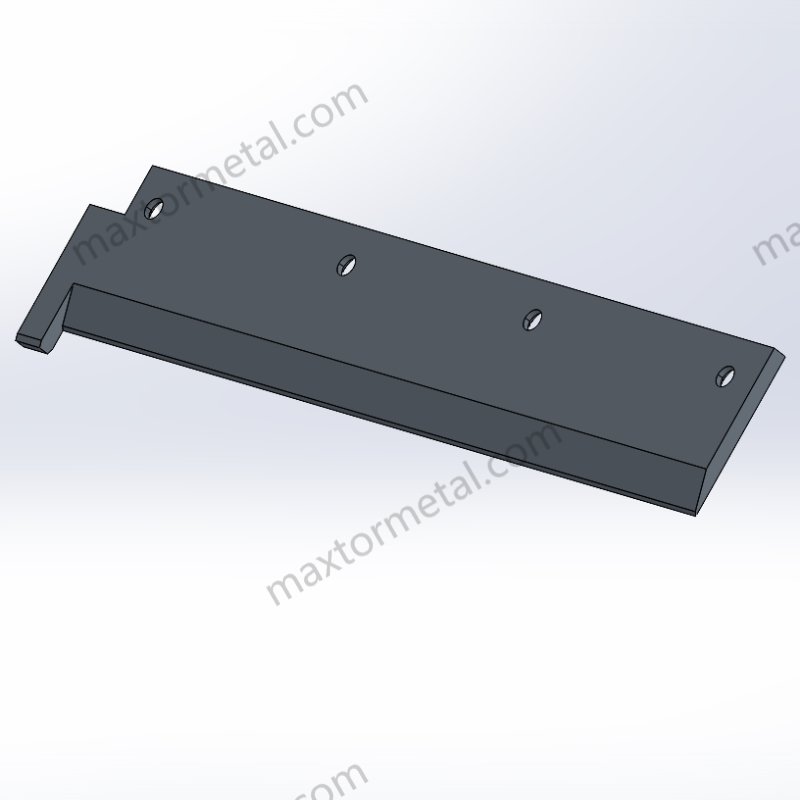

맞춤형 블레이드 특정 소재에 대해 최적의 절단 성능을 보장합니다. 적합한 블레이드를 선택하려면 인장 강도, 연마성, 탄성 등 소재의 특성을 분석해야 합니다.

| 재료 유형 | 권장 블레이드 소재 | 주요 특징 |

| 종이와 판지 | 고탄소강 또는 스테인리스강 | 깨끗한 절단을 위한 내식성과 날카로운 모서리 |

| 플라스틱(HDPE, LDPE) | 텅스텐 카바이드 팁 나이프 | 내열성과 내구성이 우수함 |

| 적층 복합재 | 다이아몬드 코팅 또는 티타늄 질화물 블레이드 | 뛰어난 경도와 내마모성 |

| 생분해성 필름(PLA) | 미세 톱니가 있는 열처리 강철 | 내열성과 향상된 그립력 |

기술적 예:

산업 블레이드 협회(IBA)의 연구에 따르면 텅스텐 카바이드 팁 나이프는 플라스틱 절단 효율을 40%만큼 증가시켜 낭비와 생산 중단 시간을 줄이는 것으로 나타났습니다.

b. 정기 유지 관리

사전 예방적 유지 관리는 예상치 못한 고장을 최소화하고 절삭 장비의 수명을 연장합니다. 정기적인 연삭, 윤활, 정렬 점검을 병행하는 것이 매우 중요합니다.

주요 유지 관리 지표:

- 블레이드 연마 빈도: 포장장비제조업체협회(PEMI)에 따르면, 고강도 절단 작업 시 40시간마다 사용하십시오.

- 윤활 간격: 100시간 작동 후마다 윤활을 하여 마찰과 마모를 줄이세요.

- 정렬 검사: 정렬되지 않은 블레이드는 절단 정밀도를 15%만큼 낮출 수 있습니다.

데이터 통찰력:

Journal of Manufacturing Systems에서 2023년에 실시한 연구에 따르면, 정기적인 유지 관리 일정을 시행하는 회사는 가동 중지 시간을 25%만큼 줄이고 장비 수명을 30%만큼 늘렸습니다.

c. 기술 비교

다양한 절단 기술의 역량을 이해하면 특정 응용 분야에 가장 효율적인 솔루션을 선택하는 데 도움이 될 수 있습니다.

| 기술 | 장점 | 도전 과제 |

| 회전 칼날 | 고속, 비용 효율성, 다용도 | 자주 날카롭게 해야 함 |

| 레이저 커터 | 복잡한 디자인을 위한 정밀 절단 | 초기 투자 비용이 높고 두꺼운 소재에는 제한적임 |

| 다이 커팅 | 반복적이고 대량 생산에 가장 적합합니다. | 맞춤형, 소량 작업에는 적합하지 않음 |

기술 권장 사항:

다중 소재 포장 라인의 경우, 종이 기반 소재용 회전 나이프와 정밀 플라스틱용 레이저 커터를 결합한 하이브리드 솔루션은 효율성과 다양성의 균형을 제공합니다.

4. 시장 과제 및 해결책

역동적인 포장 산업은 고유한 과제를 안고 있습니다. 기업은 소재 혁신, 기술적 요구, 그리고 끊임없이 변화하는 고객 기대에 적응해야 합니다.

a. 원자재 공급 변동성

공급망의 변동은 재료 품질의 불균형을 초래하여 블레이드 성능에 영향을 미칩니다. 특히 생분해성 소재의 경우 기존 플라스틱처럼 균일성이 떨어지는 경우가 많아 이러한 문제가 심각합니다.

예:

글로벌 패키징 얼라이언스(Global Packaging Alliance)가 2024년에 발표한 보고서에 따르면, 전 세계 공급 중단으로 인해 포장재 제조업체의 28%가 재료 품질 문제를 겪었습니다.

해결책:

- 모듈식 블레이드 디자인은 다양한 재료의 두께와 밀도에 대응할 수 있습니다.

- 실시간 재료 감지 기능을 갖춘 적응형 절단 시스템을 구현하면 20%까지 재료 불일치가 줄어듭니다.

b. 기술 혁신

블레이드 소재와 코팅의 발전으로 절단 성능이 향상되고, 연마재나 열에 민감한 포장재로 인한 마모와 파손을 해결합니다.

떠오르는 기술:

- 질화티타늄(TiN) 코팅: 블레이드의 경도와 내식성이 향상되어 블레이드 수명이 최대 50%까지 연장됩니다.

- 극저온 치료: 초저온 처리된 칼날은 취성이 감소하고 내구성이 30%만큼 증가합니다.

c. 고객을 위한 재료 선택

최적의 성능과 비용 효율성을 달성하려면 올바른 재료를 선택하는 것이 필수적입니다.

재료 평가 기준:

- 내마모성: Determines wear on cutting edges.

- Thermal Stability: Crucial for high-speed cutting of heat-sensitive films.

- Recyclability and Sustainability: Growing priority for eco-conscious brands.

Supplemental Insights and Industry Data

Efficiency Gains Through AI-Driven Maintenance:

AI and IoT-enabled cutting machines monitor blade wear in real time, predicting maintenance needs with 95% accuracy. This reduces unplanned downtime and ensures consistent performance.

Cost Implications of Poor Blade Selection:

Research from the Cutting Equipment Research Association (CERA) shows that mismatched blades can lead to a 30% increase in material waste and a 20% drop in production speed.

By combining tailored solutions, proactive maintenance, and advanced technology, companies can overcome market challenges and harness the full potential of their cutting equipment.

5. 사용자 중심의 블레이드 선택 가이드

Selecting the right blade for different packaging materials is critical for achieving optimal cutting performance, reducing material waste, and minimizing equipment wear. Below is a detailed guide tailored to address specific materials and user needs.

a. Blade Recommendations by Material Type

| 재료 유형 | 권장 블레이드 소재 | 주요 특징 | Cutting Considerations |

| 종이와 판지 | 고탄소강 또는 스테인리스강 | Durable, corrosion-resistant, precise edges | Straight blades with razor-sharp edges ensure clean cuts without tearing. |

| Plastic Films (LDPE, HDPE, PET) | Tungsten carbide-tipped or serrated knives | Heat resistance, enhanced durability | Serrated edges improve grip on slippery films and ensure smooth cutting of variable thickness. |

| Metalized Composites | Heat-treated or diamond-coated blades | 뛰어난 경도와 내마모성 | High-tensile strength requires blades with advanced coatings to prevent premature wear. |

| Biodegradable Materials (PLA, PHA) | Cryogenically treated or titanium-coated blades | Increased durability, resistance to thermal deformation | Heat-sensitive materials benefit from low-friction coatings and precise blade tensioning. |

| Foam-Based Packaging | 원형 블레이드 with micro-serrations | Flexible, sharp edges for irregular surfaces | Requires high-speed rotary cutters to handle varying thickness effectively. |

b. Evaluation Tips for Optimal Blade Selection

- Material Properties Analysis:

- 내마모성: Use Mohs hardness testing to determine material abrasiveness. Materials with higher ratings require harder, coated blades.

- Elasticity and Thickness: Measure material elasticity using tensile testing to ensure the blade’s geometry aligns with the stretching characteristics.

- Chemical Reactivity: Identify potential corrosion risks from reactive materials like biodegradable plastics.

- Production Volume Assessment:

- For high-volume applications, prioritize durable materials like tungsten carbide-tipped blades that minimize replacement frequency.

- Compatibility Testing:

- Perform trial cuts with sample materials to evaluate blade performance under real-world conditions.

c. Common Issues and Resolutions

| 문제 | 원인 | 해결책 |

| Accelerated Blade Wear | High-friction contact with abrasive materials | Use blades with advanced coatings (e.g., titanium nitride, diamond). |

| Material Jamming | Misaligned blades or incorrect blade tension | Conduct regular alignment checks and ensure proper tensioning. |

| Cutting Failures (Tearing) | Blunt edges or unsuitable blade geometry | Upgrade to CNC-ground blades with precise edge angles tailored for the material. |

| Heat Deformation | Excessive heat during high-speed cutting | Employ cryogenically treated blades or cooling mechanisms to dissipate heat. |

6. 절삭 기술의 미래 동향

The cutting industry is rapidly evolving, with innovations designed to meet the demands of modern packaging materials and advanced production processes.

a. Emerging Smart Technologies

- Smart Blade Sensors:

- Equipped with IoT capabilities, smart blades monitor wear patterns, cutting force, and material resistance in real-time. These insights enable predictive maintenance, reducing blade failure by up to 50%.

- Example: A 2023 pilot study by the Industrial Cutting Institute (ICI) found that smart sensor-equipped blades improved operational uptime by 15%.

- AI-Driven Cutting Algorithms:

- Machine learning optimizes blade speed, tension, and angle based on material properties, ensuring precise cuts with minimal waste.

Technical Projection:

By 2030, over 40% of cutting equipment is expected to integrate smart blade technology, according to a report by Smart Manufacturing Trends.

b. Automation and Robotics

- Automated Blade Handling:

- Robotic systems replace manual blade replacements, ensuring consistent installation and reducing operator error.

- High-Speed Cutting Automation:

- Multi-axis robotic arms perform synchronized cuts on complex material geometries, improving throughput by up to 50%.

- Vision-Guided Systems:

- AI-driven cameras identify material inconsistencies and adjust blade settings in real-time to optimize cut quality.

c. Future Challenges and Opportunities

- Developing Universal Blades:

- Balancing performance across diverse materials is challenging. Universal blades must incorporate hybrid designs combining advanced coatings and multi-functional geometries.

- Sustainability-Driven Innovation:

- As sustainability becomes a priority, blade manufacturers face pressure to create eco-friendly production methods for blade materials.

- Adapting to Ultra-Thin Materials:

- The growing trend of ultra-thin packaging films (<10 microns) demands blades with micrometer-level precision and reduced friction coefficients.

R&D Focus Areas:

- New materials like graphene-enhanced coatings are under exploration to extend blade life while maintaining environmental compliance.

- Integrating renewable energy into blade manufacturing processes can reduce carbon footprints by up to 30%.

Statistical Insight:

The global automated cutting equipment market is projected to grow at a CAGR of 9.2% from 2024 to 2030, as automation increasingly becomes the industry standard.

결론

The evolution of packaging materials significantly influences cutting equipment performance. Adapting to these changes requires not only high-quality industrial knives but also expertise in tailoring solutions to specific materials.

~에 난징 Metal, we take pride in delivering cutting-edge, customizable blade solutions backed by nearly two decades of experience. 오늘 저희에게 연락하세요 to optimize your cutting operations, enhance efficiency, and stay ahead of industry trends.

2 응답

I’m extremely inspired together with your writing skills as smartly

as with the layout to your blog. Is that this a paid subject matter or did you customize it your

self? Anyway keep up the excellent quality writing, it is rare to see a nice blog like

this one these days.

인정해 주셔서 감사합니다. 이 모든 내용은 고객 문의를 바탕으로 저희가 직접 정리한 것이며, 관련 정보 접근과 산업용 블레이드 업계에서의 저희만의 경험을 바탕으로 작성되었습니다.