1. 소개: 올바른 슬리터 블레이드 소재를 선택하는 것이 왜 중요한가요?

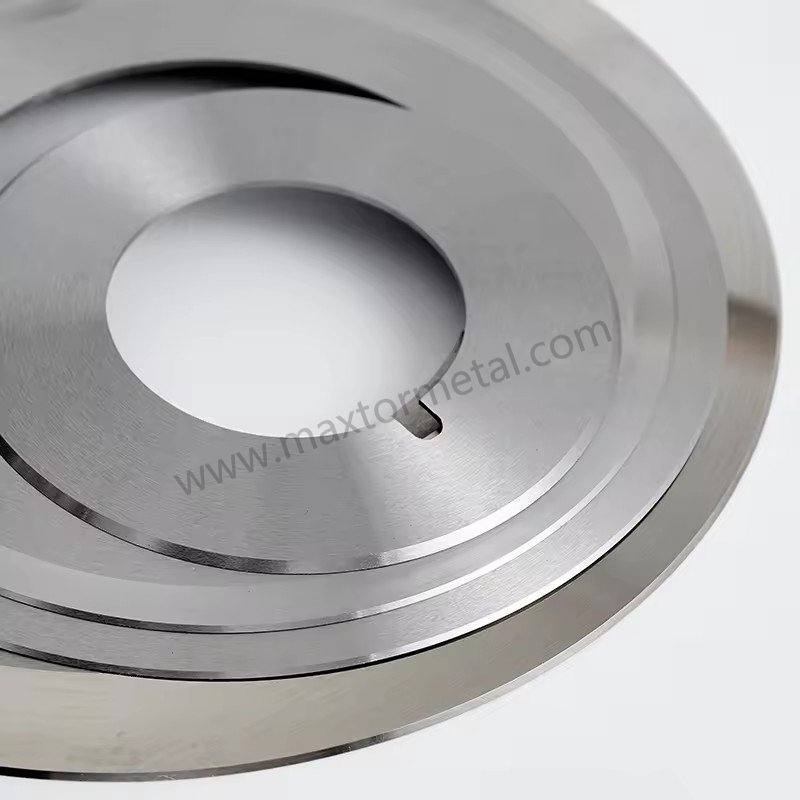

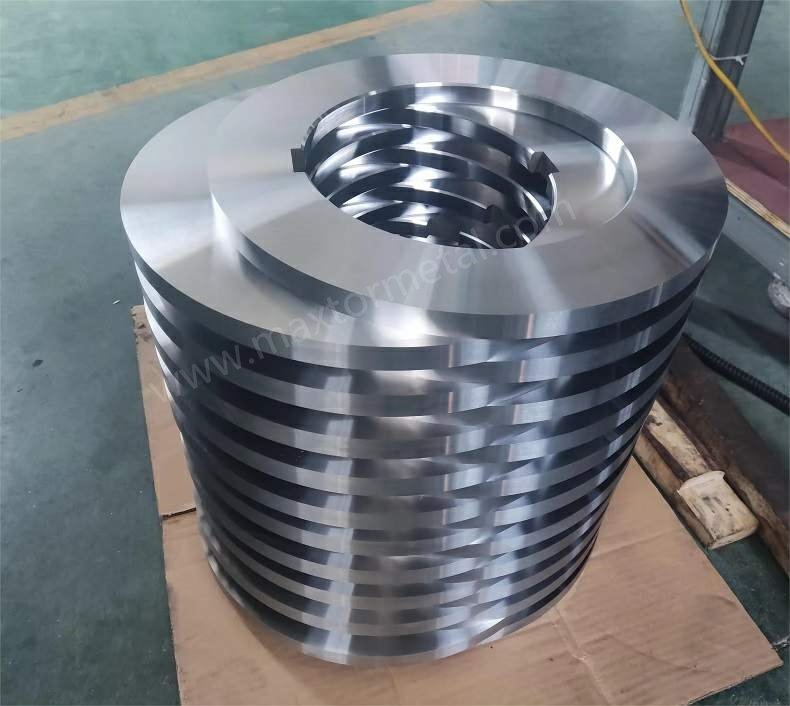

In modern manufacturing, slitter machines are essential equipment on many production lines. Whether in metal processing, paper production, or plastic film manufacturing, slitter machines play a key role. At the heart of these machines, slitter blades are crucial components. The performance of a slitter blade directly affects the efficiency of the machine, the precision of the cuts, and the quality of the final product. Therefore, selecting the right slitter blade material can not only extend the blade’s lifespan but also improve production efficiency, reduce downtime, and cut maintenance costs.

이 문서에서는 다양한 슬리터 블레이드 소재의 특성을 살펴보고, 특정 생산 요구 사항과 운영 환경에 따라 가장 적합한 소재를 선택하는 데 도움을 드립니다.

2. 일반적인 슬리터 블레이드 재료 개요

슬리터 블레이드 소재를 선택할 때는 물리적 특성, 내마모성, 내부식성, 비용 효율성과 같은 요소를 고려해야 합니다. 다음은 일반적인 슬리터 블레이드 소재와 그 특성입니다.

2.1 고탄소강

장점: 고탄소강 블레이드는 높은 경도와 뛰어난 내마모성으로 유명합니다. 높은 탄소 함량으로 인해 이 소재는 적절한 열처리 후 높은 경도 수준을 달성할 수 있어 절단 중에 날카로운 모서리를 유지할 수 있습니다.

단점: 그러나 고탄소강에는 한계가 있습니다. 높은 경도는 일반적으로 취성이 증가하여 강한 충격이나 단단한 재료를 절단할 때 칼날이 부러질 가능성이 더 큽니다. 또한 고탄소강은 특히 습기가 있거나 부식성 환경에서 녹이 슬기 쉽기 때문에 추가 보호 조치가 필요합니다.

적합한 응용 프로그램: 고탄소강 블레이드는 종종 블레이드 수명이 중요하지 않은 응용 분야, 예를 들어 종이와 필름을 자르는 데 사용됩니다. 비교적 저렴한 비용으로 경제적인 선택이 됩니다.

2.2 스테인리스 스틸

장점: 스테인리스 스틸 블레이드는 뛰어난 내식성으로 유명합니다. 이 소재에는 크롬이 포함되어 있어 추가 산화를 방지하는 고밀도 크롬 산화물 층을 형성합니다. 스테인리스 스틸 블레이드는 습하거나 화학적으로 부식성이 있는 환경에서 사용하기에 이상적입니다. 또한 스테인리스 스틸은 가공이 비교적 쉽기 때문에 다양한 모양과 크기로 블레이드를 제조하여 다양한 절단 요구 사항을 충족할 수 있습니다.

단점: 스테인리스 스틸 블레이드의 주요 단점 중 하나는 비교적 높은 비용입니다. 내식성과 낮은 유지 관리로 장기 비용을 줄일 수 있지만 초기 투자는 고탄소강 블레이드보다 훨씬 높습니다.

적합한 응용 프로그램: 스테인리스 스틸 블레이드는 부식성 물질을 절단하거나 식품 포장 및 의료용품 제조와 같이 높은 청결이 요구되는 환경에 적합합니다.

2.3 공구강

장점: 공구강은 뛰어난 경도와 내마모성으로 인해 슬리터 블레이드에 인기 있는 또 다른 소재입니다. 텅스텐, 몰리브덴, 바나듐과 같은 합금 원소가 포함되어 있어 블레이드에 높은 내마모성과 열 경도를 제공하여 고온에서도 좋은 절단 성능을 유지할 수 있습니다.

단점: 그러나 공구강 블레이드는 합금 원소를 추가하면 재료 비용이 증가하기 때문에 제조 비용이 많이 듭니다. 또한 공구강은 가공하기 어려워 정밀한 가공 기술과 장비가 필요합니다.

적합한 응용 프로그램: 공구강 블레이드는 주로 금속판과 두꺼운 재료를 절단하는 것과 같은 까다로운 산업 응용 분야에서 사용됩니다. 높은 경도와 내마모성이 필요한 곳에서는 매우 뛰어난 성능을 발휘합니다.

2.4 텅스텐 카바이드

장점: 텅스텐 카바이드는 블레이드에 사용할 수 있는 가장 단단한 재료 중 하나로, 매우 높은 내마모성을 제공합니다. 특히 고강도 및 고속 절단 작업에 적합합니다. 텅스텐 카바이드 블레이드는 매우 긴 서비스 수명을 가지고 있으며 혹독한 작업 조건에서도 날카로움과 내구성을 유지합니다.

단점: 텅스텐 카바이드 블레이드의 주요 단점은 취성으로, 충격으로 인해 깨지기 쉽습니다. 또한, 가격이 비싸서 다른 블레이드 소재보다 몇 배 더 비쌉니다.

적합한 응용 프로그램: 텅스텐 카바이드 블레이드는 일반적으로 강철, 구리 및 기타 금속 합금과 같은 단단한 재료를 절단하는 데 사용됩니다. 높은 내마모성과 긴 서비스 수명이 필요한 응용 분야에 이상적입니다.

3. 슬리팅 재료 및 용도에 따른 블레이드 재료 선택 방법

올바른 슬리터 블레이드 소재를 선택하는 것은 특정 슬릿팅 소재와 응용 분야에 따라 달라집니다. 고려해야 할 몇 가지 핵심 요소는 다음과 같습니다.

- 절단할 재료의 종류: 재료마다 절단 요구 사항이 다릅니다. 종이와 플라스틱 필름과 같은 부드러운 재료의 경우 고탄소강 또는 스테인리스강 블레이드가 충분할 수 있습니다. 금속판 및 기타 단단한 재료의 경우 공구강 또는 텅스텐 카바이드 블레이드가 더 나은 선택입니다.

- 운영 환경: 습도, 온도, 화학 물질 노출과 같은 환경 조건도 재료 선택에 영향을 미칩니다. 스테인리스 스틸 블레이드는 습하거나 화학적으로 부식성이 있는 환경에서 유리합니다.

- 생산 효율성 및 비용 고려 사항:텅스텐 카바이드 블레이드와 같은 고성능 소재는 초기 비용이 높지만 내구성이 뛰어나고 교체 빈도가 낮기 때문에 장기적으로 비용을 크게 줄일 수 있습니다.

- 안전 및 유지 관리 비용: 다양한 블레이드 소재의 마모율과 교체 빈도는 운영 안전과 비용에 직접적인 영향을 미칩니다. 내구성 있는 소재를 선택하면 교체 빈도를 줄이고 생산 안전을 개선할 수 있습니다.

4. 블레이드 소재 선택 시 흔히 저지르는 실수와 팁

슬리터 블레이드 소재를 선택할 때 다음과 같은 일반적인 실수와 고려 사항을 알아두십시오.

- 실수: 장기 사용의 총 비용을 무시하고 초기 비용에만 집중합니다. 일부 회사는 비용을 절감하기 위해 저렴한 블레이드를 선택하지만 이러한 블레이드는 종종 내구성이 부족하여 더 자주 교체하고 다운타임이 증가합니다.

- 고려 사항: The quality of materials can vary significantly between suppliers. Before purchasing, ensure the supplier’s materials meet industry standards and can pass necessary quality tests.

- 제안: 사용자는 구매하기 전에 소규모로 시험해 보고, 실제 생산 환경에서 블레이드를 테스트하여 품질과 적합성을 검증하는 것이 좋습니다.

5. 슬리터 블레이드의 서비스 수명을 연장하기 위한 팁

슬리터 블레이드의 수명을 연장하기 위한 몇 가지 실용적인 팁은 다음과 같습니다.

- 적절한 설치 및 교정: 칼날이 안전하게 설치되었는지, 절단 각도와 압력이 적절한지 확인하여 부적절한 설치로 인한 비정상적인 마모 및 손상을 방지하세요.

- 정기적인 유지관리 및 검사: 정기적인 검사 및 유지관리 일정을 수립하여 칼날 마모 여부를 점검하고, 기계를 손상시키거나 안전 사고를 일으킬 수 있는 지나치게 마모된 칼날을 사용하지 않도록 하세요.

- 청소 및 관리: Choose the appropriate cleaning methods based on the blade material’s properties. For example, stainless steel blades should undergo regular rust prevention, while tungsten carbide blades should avoid heavy impact.

6. 결론: 생산 효율성을 개선하기 위한 최상의 재료 선택 방법

올바른 슬리터 블레이드 소재를 선택하는 것은 생산 효율성을 개선하고, 비용을 절감하고, 제품 품질을 보장하는 데 중요합니다. 이 기사에서는 네 가지 일반적인 소재의 장단점을 논의하고 특정 응용 분야에 따라 올바른 소재를 선택하는 방법에 대한 지침을 제공했습니다. 소재 특성, 응용 시나리오, 운영 환경, 비용 효율성과 같은 요소를 고려하면 슬리터 머신에 가장 적합한 블레이드 소재를 선택할 수 있습니다.

7. 자주 묻는 질문(FAQ)

슬리터 블레이드 소재를 선택할 때, 고객들은 종종 일반적인 질문을 합니다. 다음은 여러분이 올바른 블레이드 소재를 더 잘 이해하고 선택하는 데 도움이 되는 자주 묻는 질문 5가지와 그 답변입니다.

7.1 블레이드 재료의 품질을 어떻게 평가할 수 있나요?

답변: You can evaluate blade material quality by considering several factors: First, choose a reputable supplier and ask for material composition analysis and performance test reports. You can also perform hardness and wear resistance tests to ensure the blades meet the required standards. Additionally, comparing the quality consistency of different batches can help assess the supplier’s reliability.

7.2 칼날이 왜 그렇게 빨리 마모되나요?

답변: 블레이드가 빠르게 마모되는 원인은 다음과 같은 여러 가지 요인 때문일 수 있습니다.

- 절단 작업에 적합하지 않은 재료를 선택함.

- 부적절한 블레이드 설치 또는 교정으로 인해 작동 중에 힘이 고르지 않게 분배됩니다.

- 과도한 속도나 압력 등 잘못된 절단 매개변수.

- 온도, 습도, 화학 물질 노출과 같은 환경적 요인으로 인해 블레이드 마모가 가속화됩니다.

7.3 사용 중에 칼날이 깨지거나 부러지는 원인은 무엇입니까?

답변: 블레이드가 깨지거나 부러지는 것은 일반적으로 과도한 충격이나 고르지 않은 힘의 분배로 인해 발생합니다. 이는 절단 중에 단단한 파편이나 금속 조각이 발견되거나 블레이드 소재가 고강도 절단 작업에 충분한 인성이 부족한 경우 발생할 수 있습니다. 또한 설치 또는 사용 중에 과도한 측면 힘으로 인해 블레이드 가장자리가 손상되거나 파손될 수 있습니다.

7.4 다양한 절단 요구 사항에 맞게 올바른 블레이드 소재를 선택하려면 어떻게 해야 합니까?

답변: 블레이드 재료의 선택은 절단되는 재료의 특성에 따라 달라집니다.

- 종이나 플라스틱 필름과 같은 부드러운 소재에는 적당한 경도와 경제적인 비용을 갖춘 고탄소강이나 스테인리스강 칼날이 권장됩니다.

- 금속판과 같이 더 단단하거나 두꺼운 소재의 경우, 경도와 내마모성이 더 높은 공구강이나 텅스텐 카바이드 블레이드가 이상적입니다.

- 부식성 환경이나 높은 청결성이 요구되는 곳에서는 스테인리스 스틸 블레이드가 가장 좋은 선택입니다.

7.5 칼날은 어떻게 관리하고 관리해야 합니까?

답변: 적절한 유지관리와 관리가 블레이드의 서비스 수명을 연장하는 데 필수적입니다. 다음은 몇 가지 유지관리 팁입니다.

- 특히 끈적끈적한 재료를 절단할 때 잔여물이 쌓이는 것을 방지하려면 칼날을 정기적으로 청소하세요.

- 고탄소강처럼 녹이 슬기 쉬운 칼날의 경우 정기적으로 녹 방지 조치를 취하세요.

- 사용 후에는 칼날을 올바르게 보관하고, 날이 손상되는 것을 방지하기 위해 다른 단단한 물체와의 접촉을 피하세요.

- 정기적으로 블레이드 마모를 점검하고 사용 빈도와 마모 수준에 따라 필요에 따라 교체하여 절단 성능과 생산 효율성을 유지하세요.

8. 결론: 다음 단계는 무엇인가?

올바른 슬리터 블레이드 소재 선택에 대해 여전히 궁금한 점이 있으면, 전문적인 조언을 위해 당사 영업팀에 연락하세요. 또한 무료 샘플을 요청하여 블레이드 품질과 성능을 직접 체험할 수도 있습니다.

이 포괄적인 가이드를 제공함으로써, 우리는 여러분이 슬리터 블레이드 소재를 선택할 때 정보에 입각한 결정을 내릴 수 있도록 돕고, 여러분의 운영에서 최적의 성과를 보장하고자 합니다. 여러분의 생산 요구 사항이 무엇이든, 우리는 여러분에게 맞는 솔루션을 가지고 있습니다.