Resumo:

A precisão no corte é crítica para as indústrias que utilizam lâminas de corte circulares, impactando tudo, desde a eficiência do material até a qualidade do produto. Este artigo explora maneiras eficazes de aumentar a precisão do corte selecionando o material certo da lâmina, otimizando a configuração, mantendo a condição da lâmina e escolhendo uma fornecedor confiável.

1. Por que a precisão do corte é importante

Em indústrias onde o corte de precisão é essencial, a precisão de um lâmina de corte circular pode impactar significativamente a produtividade e a qualidade do produto. Cortes precisos reduzem o desperdício de material e garantem um processo de fabricação suave e eficiente, especialmente em indústrias como papel, embalagens e metais. De acordo com um estudo do Institute of Manufacturing Technology, até mesmo um aumento de 5% na precisão da lâmina pode reduzir o desperdício de material em até 10% anualmente. Entender os fatores que influenciam a precisão da lâmina e implementar estratégias para melhorar a precisão beneficia diretamente as empresas, reduzindo custos e aumentando a qualidade da produção.

2. Fatores que afetam a precisão de corte de Lâminas de corte circular

A precisão é influenciada por vários fatores, incluindo o material da lâmina, afiação, nível de desgaste e a precisão da configuração. Cada uma dessas áreas pode aumentar ou reduzir a eficiência de corte de uma lâmina de corte circular. Entender e otimizar esses fatores é essencial para manter alta precisão, reduzir desperdício de material e aumentar a eficiência operacional.

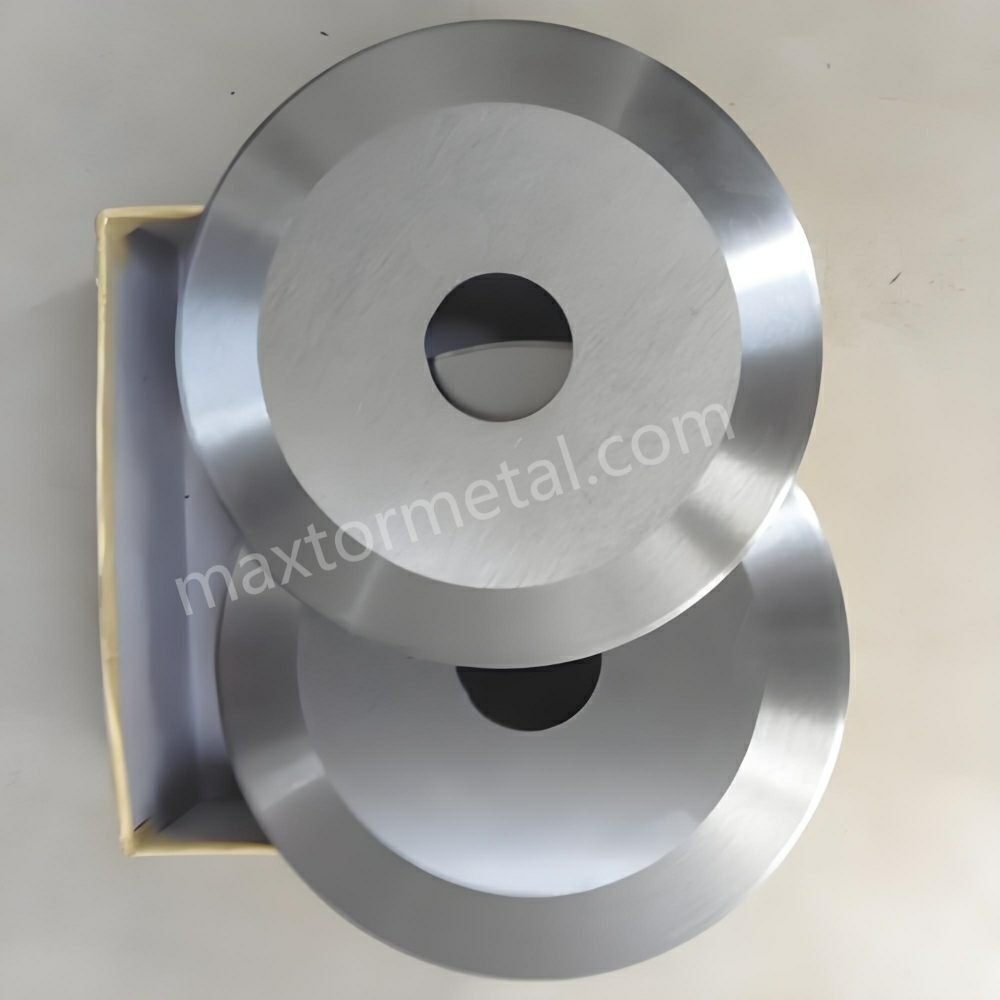

O material usado em lâminas de corte circulares desempenha um papel importante na determinação da precisão do corte. Aço rápido (HSS) e carboneto são dois dos materiais mais comumente usados. As lâminas HSS oferecem excelente flexibilidade e são resistentes ao impacto, tornando-as ideais para materiais mais macios, como papel ou plástico. Por outro lado, as lâminas de carboneto, com uma classificação de dureza de aproximadamente 90 HRC (Escala de Dureza Rockwell), fornecem durabilidade excepcional e são mais adequadas para materiais mais resistentes, como metal e compostos. Estudos revelam que as lâminas de carboneto duram até 10 vezes mais do que as lâminas de aço padrão em aplicações abrasivas, reduzindo a frequência de substituições e melhorando a consistência do corte ao longo do tempo.

Além disso, materiais como carboneto de tungstênio, que combinam extrema dureza e resiliência a altas temperaturas, melhoram ainda mais a precisão do corte, especialmente ao processar materiais desafiadores ou sensíveis ao calor. Por exemplo, ao cortar aço inoxidável, usar lâminas com ponta de carboneto pode atingir 15% maior precisão em comparação com lâminas de aço rápido, devido à sua capacidade de manter a nitidez por mais tempo sob estresse.

2.2 Nitidez e nível de desgaste

A afiação da lâmina impacta diretamente na precisão do corte. Um estudo da Precision Metalforming Association descobriu que os erros de corte podem aumentar em até 25% quando o desgaste da lâmina excede 20%. Uma lâmina cega requer mais pressão para obter um corte limpo, aumentando o risco de deslocamento do material, desfiamento da borda ou dobras não intencionais. Implementar um cronograma de manutenção que envolva afiação ou substituição de rotina da lâmina após um certo número de cortes é essencial para evitar tais problemas. Por exemplo, definir um cronograma de afiação a cada 50.000 cortes para materiais padrão e a cada 20.000 cortes para materiais mais duros pode garantir uma borda consistentemente afiada.

Além disso, avanços em revestimentos de lâminas, como nitreto de titânio (TiN) e carbono tipo diamante (DLC), aumentam a nitidez e reduzem o desgaste. Lâminas revestidas com TiN, por exemplo, mostraram um aumento de 30% na vida útil em ambientes de corte de alta intensidade, mantendo a precisão por períodos mais longos sem comprometer o fio da lâmina.

2.3 Precisão na configuração e montagem da lâmina

A maneira como uma lâmina de corte circular é montada tem um grande impacto na precisão do corte. Mesmo um desalinhamento de 0,1 mm pode resultar em cortes irregulares e desperdício de material. A instalação adequada usando ferramentas de alinhamento a laser pode reduzir as taxas de erro em 20%, melhorando a precisão da produção. Por exemplo, instalações de corte de metal usando lâminas de tesoura rotativa alinhadas a laser relataram uma redução de 15% em defeitos de borda e uma melhoria de 10% na velocidade de corte.

O equilíbrio da lâmina é outro fator crítico. Uma lâmina que esteja mesmo ligeiramente desequilibrada ou mal montada vibrará, o que interrompe a precisão e aumenta a chance de desgaste mecânico. Alcançar uma montagem de lâmina equilibrada geralmente requer o uso de suportes de precisão com uma tolerância de força de fixação de menos de 0,5 mm. Esses ajustes, embora pequenos, podem fazer uma diferença significativa em configurações de alta precisão.

3. Dicas práticas para melhorar a precisão do corte

Melhorar a precisão das lâminas de corte circulares requer escolher o tipo certo de lâmina, otimizar o equipamento e o ajuste da lâmina e alavancar tecnologia avançada. Essas etapas reduzem a probabilidade de imprecisões e aumentam a eficiência geral do processo de produção.

3.1 Escolha do tipo de lâmina e especificações corretas

Selecionar o diâmetro, espessura e ângulo de corte apropriados para cada tipo de material é essencial. Por exemplo, ao cortar materiais macios como espuma ou borracha, uma lâmina mais fina com um ângulo de corte mais afiado pode minimizar o arrasto, resultando em cortes mais suaves. Por outro lado, para materiais mais duros como aço ou vidro, lâminas mais grossas e duráveis são preferíveis. Estudos indicam que usar lâminas adequadamente especificadas para o material em questão pode aumentar a precisão do corte em até 25%.

Além disso, a geometria da lâmina impacta a precisão do corte. Por exemplo, bordas chanfradas são ideais para cortar materiais em camadas, pois minimizam a resistência. Uma lâmina de chanfro duplo com um ângulo de 30 graus em cada lado fornece resultados ótimos no corte de precisão de plásticos, melhorando a qualidade do corte em cerca de 20% em comparação com bordas de chanfro único.

3.2 Otimizando o equipamento e o ajuste da lâmina

O ajuste preciso da lâmina ao equipamento reduz a vibração, uma causa comum de imprecisão de corte. Por exemplo, ajustes na estabilização da lâmina reduzem o desvio em até 18% em aplicações de alta velocidade. Muitas instalações industriais conseguem isso usando porta-lâminas com sistemas de fixação hidráulica que fornecem maior estabilidade em comparação com grampos mecânicos. Um estudo do Associação Internacional de Corte Industrial descobriu que os sistemas de fixação hidráulica melhoram a estabilidade do corte em até 25%, garantindo cortes limpos e precisos.

Além disso, usar amortecedores na configuração de montagem pode estabilizar ainda mais a lâmina. Os amortecedores reduzem as oscilações e ajudam a manter a pressão uniforme da lâmina, o que é particularmente benéfico em aplicações de alta velocidade, onde até mesmo pequenas vibrações podem levar ao desperdício de material.

3.3 Tecnologia de corte avançada para maior precisão

Adotando tecnologias avançadas como posicionamento automatizado de lâmina ou sistemas de corte guiados a laser aumentam muito a precisão. Sistemas automatizados ajustam a posição da lâmina com extrema precisão, respondendo até mesmo por pequenas variações na espessura do material. Esses sistemas são especialmente eficazes nas indústrias metalúrgica e automotiva, onde as tolerâncias geralmente precisam estar dentro de ±0,05 mm. Instalações que usam essa tecnologia relataram uma melhoria na precisão pelo 30%, ao mesmo tempo em que alcançaram uma redução no desperdício de material.

Os sistemas guiados a laser são outra ferramenta valiosa, especialmente para cortar materiais não uniformes ou trabalhar com substratos delicados. A orientação a laser não apenas melhora o alinhamento visual, mas também ajuda a evitar o desalinhamento da lâmina, resultando em cortes mais precisos e retrabalho reduzido. Na fabricação têxtil, onde a precisão da borda do tecido é crítica, as lâminas circulares guiadas a laser reduzem os erros em até 15%.

4. Manutenção da lâmina: prolongando a vida útil e garantindo a precisão

Manter a condição da sua lâmina de corte circular é essencial para sustentar a precisão e evitar substituições dispendiosas. Rotinas de manutenção adequadas e substituições programadas minimizam o tempo de inatividade e aumentam a eficiência operacional.

4.1 Manutenção e inspeção regulares

Inspeção e manutenção regulares são cruciais para um desempenho ideal. Estudos mostram que a limpeza e lubrificação de rotina podem estender a vida útil da lâmina em até 40%. Acúmulo de poeira, detritos e resíduos pode cegar a lâmina mais rápido e reduzir sua eficiência. Por exemplo, em aplicações de embalagem de alimentos, onde as lâminas frequentemente cortam materiais adesivos, a limpeza da lâmina a cada 10.000 cortes demonstrou manter a precisão do corte, melhorar a higiene e reduzir o desgaste.

Além disso, a aplicação de lubrificantes reduz o atrito e estende a nitidez da lâmina. No corte de metal, a lubrificação regular reduz o desgaste em cerca de 25%, permitindo cortes mais suaves e menores custos de substituição.

4.2 Substituição programada da lâmina

Cada lâmina tem uma vida útil limitada, independentemente da manutenção. Lâminas usadas além do seu limite de desgaste ideal geralmente produzem cortes irregulares, o que pode reduzir a qualidade da produção e desperdiçar materiais. Os padrões da indústria sugerem a substituição das lâminas a cada três meses ou após um número específico de cortes, o que ocorrer primeiro. Uma pesquisa recente da indústria revelou que as empresas que seguem um cronograma de substituição de lâminas de 90 dias experimentam 20% menos erros de corte, minimizando o retrabalho dispendioso e melhorando a eficiência.

5. Selecionando uma lâmina circular de alta qualidade Fornecedor de lâminas

A escolha do fornecedor é crucial para garantir qualidade consistente da lâmina. Fornecedores de alta qualidade normalmente fornecem materiais testados para atender aos rigorosos padrões da indústria e podem oferecer orientação sobre os melhores tipos de lâmina para aplicações específicas.

5.1 Avaliação da Garantia de Qualidade e Conformidade

Ao selecionar um fornecedor, procure por certificações de qualidade, como ISO 9001, o que indica um comprometimento com a qualidade e a consistência. Fornecedores com certificação ISO geralmente têm taxas de defeitos mais baixas devido a processos rigorosos de controle de qualidade. Por exemplo, plantas de fabricação que trabalham exclusivamente com fornecedores certificados pela ISO relataram um aumento de 15% na precisão da produção devido à confiabilidade de suas lâminas.

5.2 Priorizando Tecnologia e Inovação

Um fornecedor investido em tecnologias avançadas de fabricação pode oferecer lâminas com durabilidade e precisão superiores. Métodos modernos de produção, como usinagem CNC e tecnologias de corte a laser, garantem que as lâminas sejam fabricadas com altas tolerâncias. Estudos mostram que lâminas produzidas com usinagem CNC apresentam um aumento de 20% na durabilidade, proporcionando cortes mais precisos por um período mais longo.

5.3 Suporte ao cliente e garantias de serviço

Suporte confiável ao cliente é uma consideração essencial. Fornecedores que oferecem serviços abrangentes de pós-venda, incluindo personalização de lâminas e suporte técnico, fornecem valor agregado que ajuda os clientes a obter melhores resultados de corte. Empresas com suporte dedicado ao cliente e serviços de substituição de lâminas experimentam um aumento de 10% na eficiência da produção devido ao tempo de inatividade reduzido e soluções imediatas para quaisquer problemas de lâmina.

6. Conclusão: Aumentando a eficiência através da precisão

Melhorando a precisão do seu lâmina de corte circular operações podem aumentar muito sua eficiência geral, qualidade do produto e uso de material. Ao selecionar os materiais de lâmina apropriados, garantir uma configuração precisa e fazer a manutenção regular das lâminas, as empresas podem aproveitar uma vida útil mais longa da lâmina e precisão aprimorada no corte.

Em parceria com um fornecedor de alta qualidade garante ainda que você receba lâminas confiáveis e duráveis, adequadas às suas necessidades específicas, levando a uma precisão consistente na produção. Para empresas que dependem de processos de corte precisos, essas estratégias são essenciais para permanecerem competitivas e entregarem qualidade excepcional.