Facas de corte circulares são ferramentas essenciais em muitas aplicações industriais, desde embalagem e indústrias de papel para metalurgia e fabricação de plásticos. Essas lâminas são projetadas para realizar cortes limpos e precisos em uma ampla gama de materiais, melhorando a eficiência e a qualidade da produção.

Nanquim Metal, Com mais de 18 anos de experiência na fabricação de lâminas industriais, orgulha-se de estar na vanguarda das inovações em facas de corte circulares. Nossos processos de fabricação avançados e nosso compromisso em fornecer soluções personalizadas ajudam empresas em todo o mundo a alcançar um desempenho de corte superior.

Este artigo explora o desenvolvimento e as inovações em facas de corte circulares, destacando os principais materiais, tecnologias de revestimento e avanços em design. Também abordará como essas inovações podem aumentar significativamente a eficiência de corte, reduzir os custos de manutenção e melhorar a produtividade geral em ambientes industriais.

1. A história e a evolução das facas de corte circular

A evolução das facas de corte circulares reflete os avanços mais amplos na ciência dos materiais e na tecnologia de fabricação.

Evolução Histórica:

- Ferramentas iniciais: Na antiguidade, os primeiros instrumentos de corte eram feitos de pedra e osso. Embora esses materiais fossem rudimentares, eles marcaram o início da inovação humana no campo da tecnologia de corte.

- Revolução industrial: A Revolução Industrial trouxe avanços significativos na tecnologia de corte. A introdução do aço como material para lâminas melhorou significativamente sua resistência e durabilidade. O aço permitiu que os fabricantes criassem facas mais afiadas e precisas, capazes de atender às crescentes demandas da produção industrial.

Avanços modernos:

- Aço de alto carbono: A introdução do aço de alto carbono representou um marco significativo no desenvolvimento de facas de corte. Este material aumentou a longevidade da lâmina e a precisão do corte, especialmente ao lidar com materiais mais duros.

- Carboneto de tungsténio: Hoje, uma das inovações mais significativas é o uso de carboneto de tungstênio na fabricação de facas de corte. A notável dureza e resistência ao desgaste do carboneto de tungstênio o tornam um material ideal para cortar materiais resistentes e abrasivos, aumentando a vida útil da lâmina e reduzindo o tempo de inatividade.

2. Materiais de lâmina populares atuais

As facas de corte industriais atuais são fabricadas com diversos materiais, cada um selecionado por sua capacidade de operar sob condições específicas. Os materiais mais comuns incluem:

| Material | Características | Aplicações típicas |

| Aço carbono | Alta resistência, durabilidade e excelente retenção de borda | Corte de papel, metais leves e plásticos |

| Aço Rápido (HSS) | Resistência superior ao desgaste, resistência ao calor e tenacidade | Corte de metais e materiais duros em altas velocidades |

| Carboneto de tungstênio | Excepcionalmente duro, excelente resistência ao desgaste | Corte de materiais abrasivos, como compósitos |

| Cerâmica Avançada | Capacidades de alta precisão e alta velocidade | Microcorte, eletrônica e metais finos |

- Aço carbono:Tradicionalmente usadas em muitas aplicações industriais, as facas de corte de aço carbono são conhecidas por sua acessibilidade e eficiência de corte suficiente em ambientes menos exigentes.

- Aço Rápido (HSS): O HSS oferece excelente resistência ao desgaste e ao calor, o que o torna ideal para aplicações de corte em alta velocidade. Sua capacidade de manter o fio afiado por longos períodos aumenta a produtividade.

- Carboneto de tungstênio: Facas de corte feitas de carboneto de tungstênio são preferidas em indústrias onde a alta resistência ao desgaste é crucial. A capacidade do carboneto de lidar com materiais abrasivos sem comprometer a vida útil da lâmina é uma inovação significativa na tecnologia de corte.

- Cerâmica Avançada: Com sua dureza e resistência ao calor excepcionais, cerâmicas avançadas são utilizadas em operações de corte de precisão. Esses materiais são frequentemente encontrados em aplicações que exigem cortes de alta velocidade com expansão térmica mínima.

3. Revestimentos e tecnologias de tratamento para facas de corte

As modernas tecnologias de revestimento e tratamento desempenham um papel fundamental no aumento da durabilidade, do desempenho e da relação custo-benefício das facas de corte circulares. Essas inovações reduzem significativamente o desgaste, melhoram o desempenho de corte e prolongam a vida útil geral das lâminas. Com os avanços tecnológicos em materiais e técnicas de processamento, os fabricantes agora podem produzir lâminas que oferecem longevidade, precisão e eficiência de corte excepcionais.

A tabela a seguir resume as tecnologias de revestimento e tratamento mais comuns, destacando seus benefícios e uso específico.

| Revestimento/Tecnologia | Benefícios | Uso |

| Nitreto de titânio (TiN) | Aumenta a dureza, reduz o atrito e melhora a resistência ao desgaste | Corte de papel, corte de filme, metais leves, plásticos |

| Carbono tipo diamante (DLC) | Dureza excepcional, baixo atrito, alta resistência à corrosão, propriedades autolubrificantes | Corte de alta precisão, aeroespacial, dispositivos médicos |

| Tratamento térmico | Melhora a tenacidade, a dureza e a resistência ao desgaste | Facas de corte de uso geral, aplicações leves e médias |

| Tratamento Criogênico | Altera a microestrutura e aumenta a durabilidade sob condições de alto estresse | Aplicações de alto desgaste e serviço pesado, corte de materiais resistentes |

Revestimento de nitreto de titânio (TiN)

O revestimento de nitreto de titânio (TiN) é um dos tratamentos de superfície mais utilizados em lâminas industriais. Este revestimento é conhecido por sua notável dureza e resistência ao desgaste e à corrosão. Ao formar uma camada fina, porém extremamente resistente, na superfície da lâmina, o TiN não apenas a protege do desgaste prematuro, como também reduz o atrito durante o processo de corte. Como resultado, as lâminas permanecem afiadas por mais tempo e exigem manutenção menos frequente.

- Principais benefícios:

- Dureza: Os revestimentos TiN aumentam a dureza da superfície das facas de corte em até 2.000 HV (dureza Vickers), tornando-as altamente resistentes ao desgaste de materiais abrasivos.

- Atrito reduzido: Com seu baixo coeficiente de atrito (0,4), o TiN permite que as lâminas deslizem pelos materiais com mais suavidade, reduzindo a geração de calor durante o corte e, assim, melhorando a qualidade dos cortes.

- Vida útil prolongada da lâmina: Estudos mostraram que lâminas revestidas de TiN podem durar de 3 a 5 vezes mais do que lâminas sem revestimento, tornando-as ideais para aplicações de corte de alta velocidade.

- Aplicações típicas:

- Os revestimentos de TiN são usados principalmente nas indústrias de corte de papel, corte de filme e embalagens, onde a precisão e a durabilidade do corte são essenciais. Nesses setores, onde longos períodos de produção são comuns, as lâminas revestidas de TiN reduzem o tempo de inatividade operacional e aumentam a eficiência.

Revestimento de carbono tipo diamante (DLC)

Os revestimentos de Carbono Semelhante a Diamante (DLC) oferecem dureza excepcional, resistência ao desgaste e baixo atrito. Essa tecnologia tem sido especialmente transformadora em indústrias de alta precisão, como dispositivos médicos e aeroespacial, onde as ferramentas de corte precisam manter bordas ultraafiadas por longos períodos. Os revestimentos DLC imitam as propriedades dos diamantes naturais, proporcionando uma superfície que não é apenas incrivelmente dura, mas também resistente à corrosão e autolubrificante.

- Principais benefícios:

- Dureza: Os revestimentos DLC estão entre os materiais mais duros disponíveis, com valores de dureza superiores a 3.000 HV, superando os dos revestimentos TiN. Isso os torna ideais para aplicações de corte de precisão que envolvem materiais difíceis de cortar.

- Redução de atrito: Os revestimentos DLC reduzem significativamente o atrito entre a lâmina de corte e o material, garantindo um corte mais suave e acúmulo mínimo de calor. Isso reduz o desgaste tanto da lâmina quanto do material a ser cortado.

- Resistência à corrosão:Os revestimentos DLC são altamente resistentes à corrosão, tornando-os adequados para cortes em ambientes severos, como nas indústrias alimentícia e farmacêutica, onde a limpeza e a longevidade da lâmina são fundamentais.

- Aplicações típicas:

- Os revestimentos DLC são frequentemente utilizados na produção de lâminas para tarefas de corte de alta precisão, como em dispositivos médicos, peças automotivas e componentes aeroespaciais. Além disso, são utilizados na indústria de embalagens, onde a limpeza e a precisão do corte são essenciais.

Tratamento Térmico e Tratamento Criogênico

Tanto o tratamento térmico quanto o tratamento criogênico aumentam a tenacidade, a dureza e a durabilidade das facas de corte. Esses processos são normalmente aplicados a lâminas de aço de alto carbono e aço para ferramentas, comumente utilizadas em aplicações de corte pesadas.

- Tratamento térmico: O tratamento térmico envolve o aquecimento da lâmina a uma temperatura elevada e o seu rápido resfriamento para atingir a microestrutura desejada. Este processo aumenta a dureza e a tenacidade do material, permitindo que a lâmina resista a ambientes de corte de alta tensão. O tratamento térmico pode aumentar a dureza da lâmina para aproximadamente 60–65 HRC (Dureza Rockwell), tornando-a ideal para facas de corte de uso geral.

- Tratamento Criogênico: O tratamento criogênico é um processo de pós-tratamento térmico no qual a lâmina é resfriada a temperaturas extremamente baixas (-196 °C ou -321 °F) para alterar sua microestrutura. Este tratamento melhora a resistência ao desgaste e a durabilidade da lâmina, especialmente sob condições de alta tensão. O tratamento criogênico pode aumentar a vida útil da lâmina em até 30% em comparação com lâminas não tratadas, tornando-o uma excelente opção para aplicações que exigem maior vida útil da lâmina.

- Aplicações típicas:

- Lâminas tratadas termicamente são amplamente utilizadas em cortes de uso geral, inclusive em indústrias como papel, plásticos e metais leves. O tratamento criogênico, por outro lado, é frequentemente aplicado a lâminas usadas em ambientes de alto desgaste, como na indústria siderúrgica, onde as lâminas são submetidas a materiais abrasivos e condições de corte rigorosas.

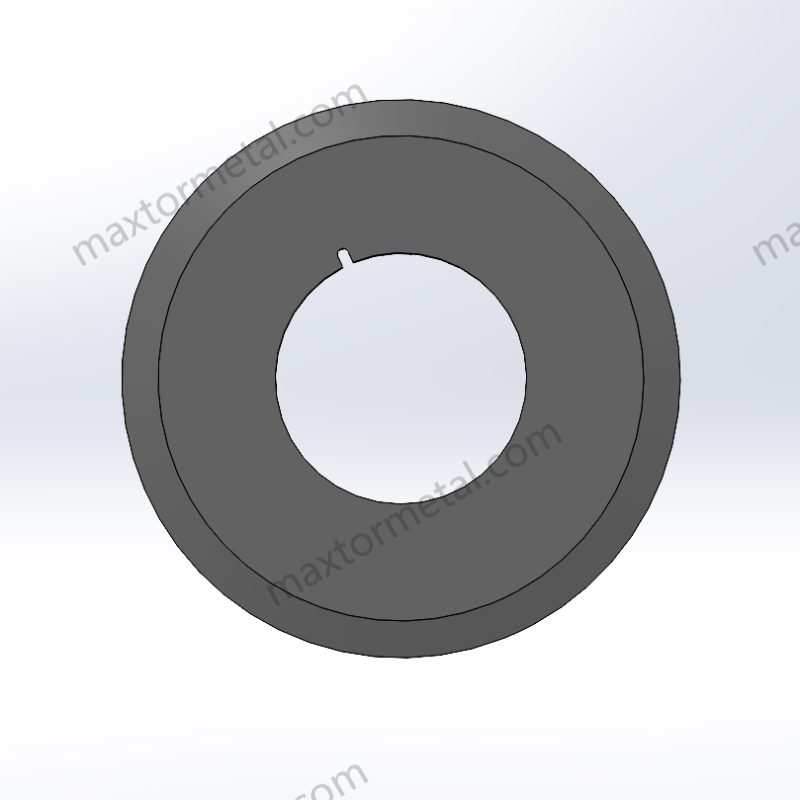

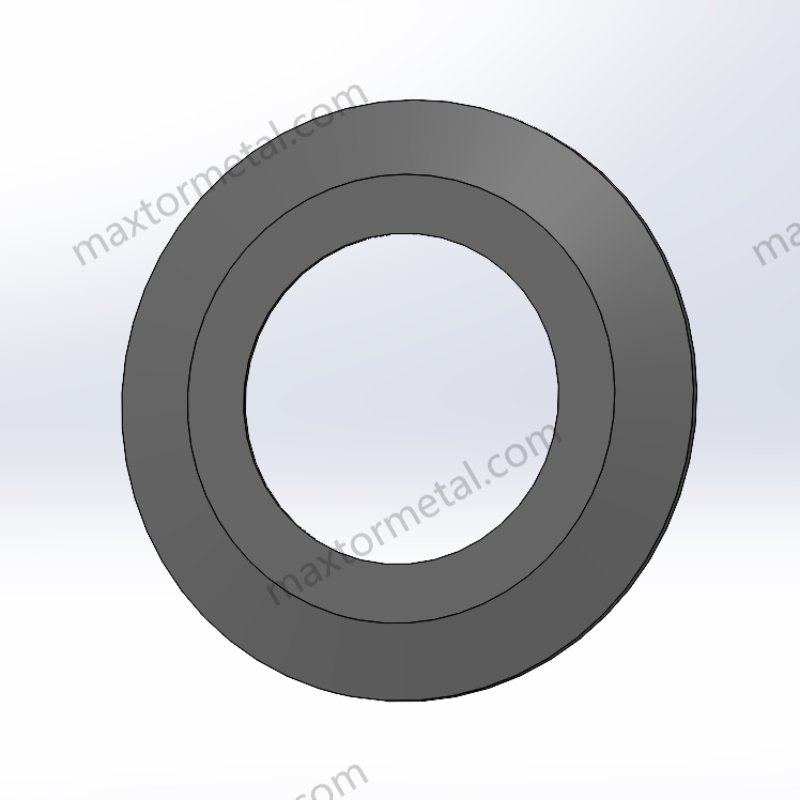

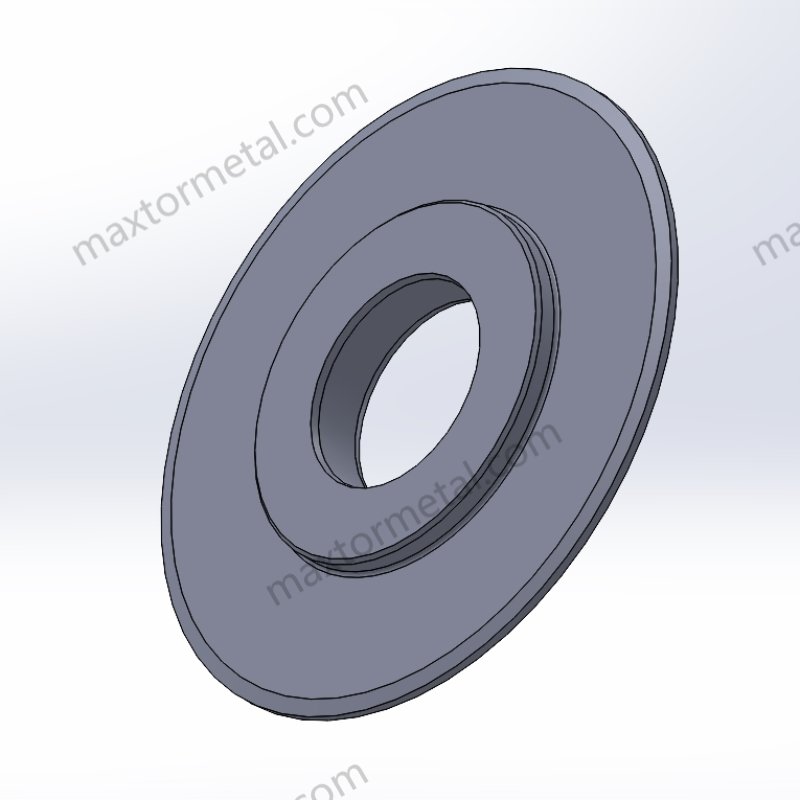

4. Otimização do design da lâmina

O design do fio da lâmina desempenha um papel crucial no desempenho geral das facas de corte. Ao otimizar o formato, os ângulos e a geometria do fio, os fabricantes podem aumentar significativamente a eficiência do corte, reduzir o desperdício de material e prolongar a vida útil da lâmina. Avanços em técnicas de fabricação de precisão, como CNC (Controle Numérico Computadorizado) e impressão 3D, permitiram que os fabricantes alcançassem cortes altamente precisos. lâmina personalizada projetos para aplicações industriais específicas.

Formas e ângulos de arestas

A geometria da lâmina de uma faca de corte circular é crucial para determinar como a lâmina interage com o material a ser cortado. Ao ajustar o formato e os ângulos da lâmina, os fabricantes podem adaptar as lâminas para uma ampla gama de aplicações de corte.

- Ângulos agudos: Um ângulo de corte mais agudo é frequentemente usado para cortar materiais finos e delicados, como papel, papel alumínio ou filme. Esses materiais exigem uma lâmina precisa e afiada para garantir cortes limpos sem rasgar.

- Bordas robustas: Para materiais mais resistentes, como metais ou compósitos, é necessário um design de lâmina mais robusto. Um ângulo ligeiramente mais cego permite que a lâmina exerça mais força sobre o material, garantindo um corte eficaz sem desgaste excessivo.

- Otimização de Microgeometria: A adição de microgeometrias específicas, como bordas afiadas ou designs de bordas espirais, pode melhorar o desempenho de corte e aumentar a longevidade da lâmina. Essas microgeometrias são projetadas para reduzir a carga sobre a lâmina durante o processo de corte, resultando em uma operação de corte mais eficiente.

Tecnologias de Fabricação de Precisão

O uso de tecnologias de fabricação de precisão, como usinagem CNC e impressão 3D, revolucionou a forma como as facas de corte são produzidas. Essas tecnologias permitem que os fabricantes criem lâminas com geometrias de borda altamente precisas e designs complexos, adaptados às necessidades específicas de diferentes indústrias.

- CNC (Controle Numérico Computadorizado): A tecnologia CNC permite a produção de lâminas com precisão de fio excepcional. As máquinas CNC podem atingir tolerâncias de até 0,001 mm, permitindo a criação de fios de corte altamente especializados. Isso é particularmente útil em setores onde a precisão da lâmina é crítica, como na indústria eletrônica e automotiva.

- Impressão 3DCom o crescimento da manufatura aditiva, a impressão 3D está emergindo como um método inovador para a produção de facas de corte personalizadas. Essa tecnologia permite a prototipagem e a produção rápidas de geometrias complexas que antes eram difíceis de obter com métodos de fabricação tradicionais.

- Personalização: Métodos modernos de fabricação, incluindo o uso de materiais avançados como carboneto de tungstênio e cerâmica, permitem a personalização completa das lâminas. Projetos personalizados garantem que as facas atendam aos requisitos de corte específicos de diferentes materiais e indústrias, melhorando a eficiência e reduzindo o tempo de inatividade.

Essas inovações em revestimentos, tratamentos e designs de lâminas levaram a melhorias substanciais no desempenho e na durabilidade das facas de corte circulares. Ao selecionar a combinação certa de materiais, revestimentos e designs de lâminas de engenharia de precisão, os fabricantes podem aumentar significativamente sua eficiência de corte, reduzir custos operacionais e aprimorar a sustentabilidade geral de seus processos.

5. A importância da personalização e da engenharia de precisão

No competitivo cenário industrial atual, as empresas frequentemente enfrentam desafios de corte únicos que exigem soluções personalizadas. A personalização tornou-se cada vez mais importante para fornecer as ferramentas certas para necessidades específicas.

- Soluções específicas para a indústria: Seja para papel, plástico ou metal, cada material possui características de corte únicas. A Nanjing Metal oferece facas de corte personalizadas para atender às necessidades distintas de diversos setores, aumentando a eficiência e minimizando o desperdício de material.

- Engenharia de Precisão: Na Nanjing Metal, empregamos as mais recentes técnicas de engenharia de precisão para garantir que nossas facas atendam aos mais rigorosos padrões de qualidade. Essa atenção aos detalhes ajuda nossos clientes a alcançar o mais alto desempenho de corte, reduzindo o tempo de inatividade e os custos de manutenção.

6. Sustentabilidade e Economia Circular

A sustentabilidade é uma preocupação crescente em todos os setores, e o mercado de facas de corte não é exceção. Os fabricantes buscam cada vez mais maneiras de minimizar o desperdício, prolongar a vida útil dos produtos e reduzir o impacto ambiental de suas operações.

- Uso de Materiais Recicláveis: Ao integrar materiais recicláveis ao processo de produção, os fabricantes podem ajudar a reduzir o impacto ambiental das facas de corte. Isso está alinhado aos princípios da economia circular, em que os produtos são reutilizados, reparados e reciclados em vez de descartados.

- Vida útil prolongada da lâmina: Inovações em materiais e revestimentos aumentaram significativamente a vida útil das facas de corte circular. Lâminas mais duráveis reduzem a frequência de substituições, minimizando o desperdício e melhorando a sustentabilidade geral do processo de corte.

- Fabricação Verde:Na Nanjing Metal, estamos comprometidos com práticas de fabricação ecológicas, otimizando nossos processos para reduzir o consumo de energia e o impacto ambiental.

7. Tendências Futuras e Perspectivas Tecnológicas

O futuro das facas de corte circulares está prestes a testemunhar mudanças transformadoras impulsionadas pelos avanços na ciência dos materiais, manufatura digital e automação. Essas inovações devem aumentar significativamente a eficiência, a precisão e a sustentabilidade das operações de corte industrial, criando novas oportunidades para os fabricantes aprimorarem a qualidade dos produtos e reduzirem os custos operacionais. Vamos nos aprofundar nessas tendências em evolução e suas potenciais implicações.

Materiais emergentes e lâminas de última geração

A busca por materiais cada vez mais duráveis e de alto desempenho é um fator-chave na evolução das facas de corte. Embora materiais atuais como aço de alto carbono, carboneto de tungstênio e cerâmica já ofereçam desempenho impressionante, pesquisas em andamento estão abrindo novas fronteiras na ciência dos materiais.

1. Materiais compostos para lâminas de corte:

- Compósitos de matriz Metal (MMCs):

- Polímeros de alto desempenho

2.Grafeno e Nano-Revestimentos:

- Revestimentos de grafeno

- Revestimentos Nanoestruturados

Espera-se que esses materiais emergentes revolucionem a produção de facas de corte, permitindo ferramentas de alto desempenho e maior durabilidade que reduzem o tempo de inatividade e os custos de manutenção, além de melhorar a eficiência do corte.

A ascensão da automação e da manufatura inteligente na produção de facas de corte

A automação e a manufatura inteligente estão mudando a forma como as facas de corte são produzidas e utilizadas. Com a incorporação de sensores avançados, aprendizado de máquina e coleta de dados em tempo real, a próxima geração da manufatura otimizará a produção e o uso a níveis sem precedentes.

1. Análise de dados em tempo real para desempenho otimizado:

2. Automação nos ajustes das lâminas

3. Automação na fabricação de lâminas

Por meio desses avanços, os fabricantes se beneficiarão de operações de corte altamente otimizadas e econômicas, garantindo os mais altos níveis de desempenho e reduzindo o risco de erros associados a ajustes manuais.

Personalização em escala: impressão 3D e manufatura aditiva

A impressão 3D, ou manufatura aditiva, está prestes a transformar a forma como as facas de corte são projetadas e produzidas. Ao contrário dos métodos tradicionais de manufatura subtrativa, que envolvem o corte de material de um bloco maior, a impressão 3D constrói lâminas camada por camada, oferecendo novas possibilidades de personalização do design.

- Personalização aprimorada

- Personalização em massa

- Prototipagem e Iteração Rápidas:

Mudanças de mercado e demandas por facas de corte avançadas

À medida que as indústrias evoluem, a demanda por facas de corte circulares está mudando. Os clientes buscam cada vez mais lâminas que ofereçam ciclos de vida mais longos, maior precisão e melhor eficiência, impulsionados por metas de sustentabilidade mais amplas e pela necessidade de reduzir custos operacionais.

Dessa forma, o futuro das facas de corte circulares será moldado por uma combinação de materiais de ponta, tecnologias de fabricação avançadas e maior capacidade de personalização. Essas tendências prometem aumentar a eficiência, reduzir custos e aprimorar o desempenho em diversos setores, impulsionando, em última análise, a evolução da tecnologia de corte.

8. Conclusão

As facas de corte circular desempenham um papel fundamental em muitos setores, contribuindo para o aumento da eficiência e precisão nos processos de corte. Por meio de inovação e avanços contínuos em materiais, revestimentos, design de lâminas e personalização, essas facas evoluíram para atender às demandas em constante mudança da manufatura moderna.

No Nanquim Metal, nos dedicamos a fornecer facas de corte personalizadas e de alta qualidade que não apenas atendem, mas superam os padrões da indústria. Com nossa experiência e conhecimento técnico, estamos bem posicionados para apoiar empresas no aprimoramento da eficiência de corte e no aumento da produtividade.

Nós encorajamos você a explore nossos produtos e serviços, projetados para ajudar você a obter desempenho superior em suas aplicações industriais.

Referências

- “Materiais para Ferramentas de Corte Industriais” – Journal of Materials Science, 2021

- “O Papel dos Revestimentos no Desempenho das Ferramentas” – Advanced Coatings Review, 2022

3 respostas

Oi

Estou atrás de lâminas de corte para cortar núcleos de papel.

A espessura máxima será em torno de 10 mm

Can you recommend me some type of slitter blades with specification and pricing

Hi Reginal, I’ll be in touch soon.

Yes, their products are pretty good and the service is fast.