Os trituradores de plástico desempenham um papel crucial na reciclagem industrial, na gestão de resíduos e no processamento de materiais. Essas máquinas decompõem os resíduos plásticos em pedaços menores e mais fáceis de manusear, permitindo reciclagem e reutilização eficientes. No entanto, o desempenho de um triturador de plástico depende muito da condição de suas lâminas.

Lâminas cegas ou danificadas reduzem a eficiência de corte, aumentam o consumo de energia e podem até causar falhas na máquina. Uma lâmina mal conservada pode levar a trituração inconsistente, superaquecimento e desgaste desnecessário de outros componentes da máquina. Em casos extremos, facas desgastadas podem resultar em paradas e reparos dispendiosos.

Entendendo quando e como substituir lâminas trituradoras de plástico é essencial para manter a produtividade e minimizar os custos operacionais. Este guia explicará os tipos de lâminas, os sinais de desgaste e o processo de substituição passo a passo.

Sobre Nanquim Metal

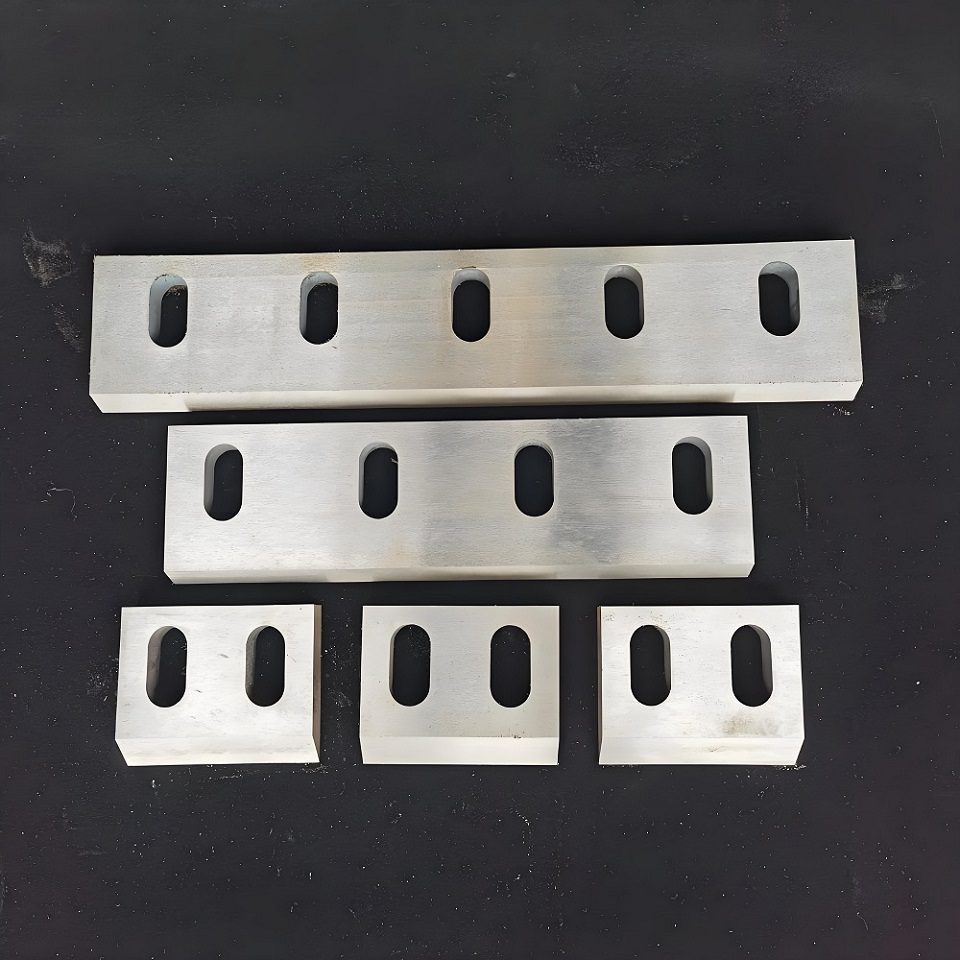

Como fabricante líder do setor de facas e lâminas industriais, a Nanjing Metal produz soluções de trituração de alta qualidade há 18 anos. Nossa equipe é especializada em projeto e fabricação. lâminas personalizadas para atender às necessidades exclusivas de vários setores.

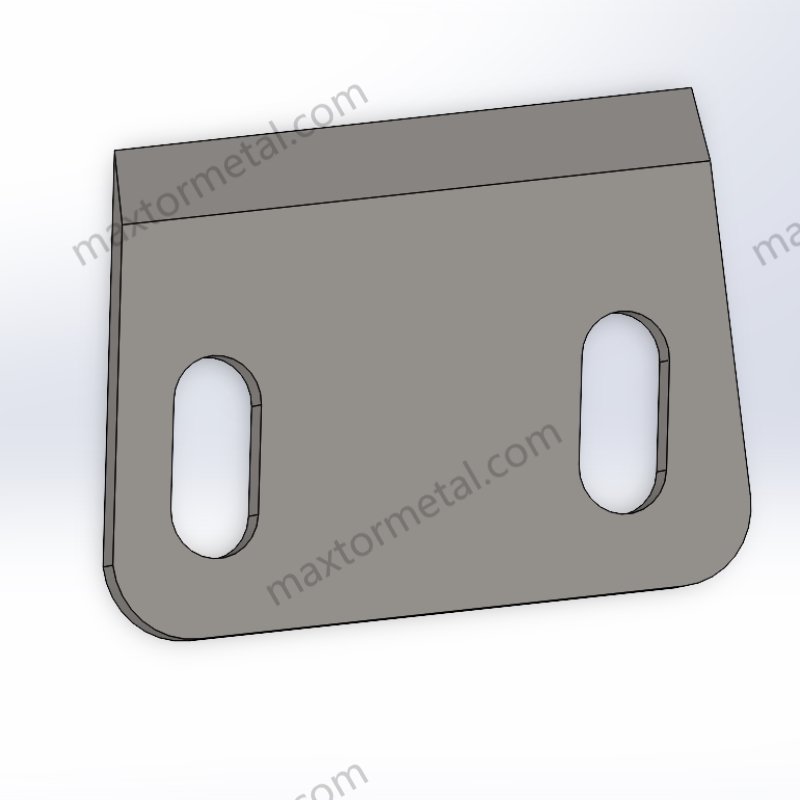

1. Tipos de lâminas trituradoras de plástico

Escolher o tipo correto de lâmina é essencial para garantir uma trituração eficiente, prolongar a vida útil da máquina e reduzir os custos operacionais. A seguir, exploramos as três principais categorias de lâminas trituradoras de plástico em mais detalhes, incluindo sua composição, propriedades e aplicações ideais.

1.1 Lâminas de aço rápido (HSS)

Composição do material: As lâminas HSS são feitas de aço de alto carbono com elementos de liga como tungstênio, molibdênio, vanádio e cromo para aumentar a dureza e a resistência ao calor.

Propriedades e vantagens:

✅ Excelente tenacidade, tornando-os resistentes a lascas e forças de impacto.

✅ Alta resistência ao desgaste, permitindo que mantenham o fio afiado por períodos mais longos.

✅ Adequado para aplicações de trituração de alta velocidade devido às suas propriedades de resistência ao calor.

Melhor uso para:

- Plásticos duros e rígidos, como ABS (Acrilonitrila Butadieno Estireno) e policarbonato (PC).

- Operações de trituração de alto volume que exigem afiação duradoura.

1.2 Lâminas de liga de aço

Composição do material: As lâminas de liga são fabricadas usando aço de alto carbono misturado com elementos adicionais como níquel, manganês e cromo para maior durabilidade.

Propriedades e vantagens:

✅ Um equilíbrio entre tenacidade e dureza, tornando-os versáteis.

✅ Boa resistência ao desgaste, embora ligeiramente menor que as lâminas de carboneto.

✅ Mais econômico que o carboneto e oferece durabilidade superior às lâminas de aço padrão.

Melhor uso para:

- Trituração de serviço médio de PVC (cloreto de polivinila) e PEAD (Polietileno de Alta Densidade).

- Aplicações de uso geral que exigem desempenho acessível e confiável.

1.3 Lâminas de carboneto

Composição do material: Essas lâminas apresentam uma aresta de corte de carboneto de tungstênio ligada a um núcleo de aço, oferecendo extrema dureza e alta resistência à abrasão.

Propriedades e vantagens:

✅ Resistência ao desgaste ultra-alta, aumentando significativamente a vida útil da lâmina.

✅ Dureza excepcional, reduzindo a necessidade de afiação frequente.

✅ Custo inicial mais alto, mas despesas de substituição mais baixas a longo prazo.

Melhor uso para:

- Plásticos de engenharia e materiais abrasivos, como polímeros reforçados com fibras (FRPs).

- Aplicações industriais pesadas que exigem corte de precisão e tempo de inatividade mínimo.

1.4 Como selecionar a lâmina certa

A escolha da lâmina certa depende de vários fatores:

| Fator | Melhor tipo de lâmina | Exemplo de aplicação |

| Dureza do material | HSS ou Carboneto | Plásticos resistentes (PC, PET, ABS) |

| Resistência ao desgaste necessária | Carboneto | Plásticos de alta abrasão (FRPs) |

| Considerações sobre orçamento | Liga de aço | Destruição de plástico de médio porte |

| Velocidade de corte | HSS | Linhas de trituração de alta velocidade |

2. Como funcionam as lâminas trituradoras

Entender a mecânica das lâminas do britador é essencial para otimizar o desempenho da máquina e evitar desgaste prematuro.

2.1 Mecanismo de corte das lâminas do triturador de plástico

Os trituradores de plástico operam usando rotativo e lâminas fixas que trabalham em conjunto para quebrar materiais plásticos em pedaços menores. A ação de corte ocorre por meio de:

- Corte – A força primária aplicada, onde facas rotativas empurram o plástico contra facas estacionárias para criar cortes limpos.

- Rasgando – Para plásticos mais macios, as lâminas criam pequenas rachaduras que se expandem sob estresse mecânico, quebrando o plástico.

- Compressão – Alguns trituradores usam força de compressão antes do corte para aumentar a eficiência.

2.2 Fatores-chave que afetam a eficiência da trituração

O desempenho do britador é diretamente influenciado pelos seguintes fatores relacionados à lâmina:

| Fator | Impacto no desempenho |

| Afiação da lâmina | Lâminas cegas aumentam o consumo de energia e causam cortes irregulares. |

| Alinhamento de lâminas | Facas desalinhadas causam vibração, desgaste excessivo e menor eficiência. |

| Ângulo de corte e folga | Folga mal ajustada pode causar atrito excessivo e superaquecimento. |

| Material da lâmina | O material certo da lâmina evita desgaste e quebra frequentes. |

2.3 Por que o alinhamento das lâminas é importante

O alinhamento correto das lâminas garante uma distribuição uniforme do desgaste, reduzindo os custos de manutenção e o estresse da máquina.

- Se a folga da lâmina for muito grande, os plásticos poderão passar sem serem devidamente triturados.

- Se a folga da lâmina for muito pequena, o atrito aumenta, o que leva ao acúmulo excessivo de calor e desperdício de energia.

Dica profissional: Siga sempre as especificações do fabricante quanto ao posicionamento e alinhamento da lâmina.

3. Sinais que indicam que a substituição da lâmina é necessária

Saber quando substituir as lâminas plásticas do triturador ajuda a evitar paradas inesperadas e reparos dispendiosos da máquina.

3.1 Sinais comuns de desgaste da lâmina

| Indicador de desgaste | O que isso significa | Solução |

| Eficiência de corte reduzida | As lâminas estão cegas ou desalinhadas. | Reafie ou substitua as lâminas. |

| Tamanho inconsistente do material triturado | Desgaste irregular da lâmina ou folga inadequada. | Inspecione e ajuste o alinhamento da lâmina. |

| Vibrações incomuns | Lâminas soltas ou danificadas. | Aperte os parafusos ou substitua as facas danificadas. |

| Acúmulo excessivo de calor | Atrito causado por lâminas cegas. | Limpe, lubrifique ou substitua as lâminas. |

3.2 Fatores que influenciam a vida útil da lâmina

Uma variedade de fatores afeta a durabilidade das lâminas do triturador:

- Dureza do material plástico – Plásticos mais duros (por exemplo, PC, PET) causam desgaste mais rápido.

- Condições de operação da máquina – A trituração em alta velocidade gera mais calor e estresse.

- Práticas de Manutenção – Verificações regulares de lubrificação e alinhamento prolongam a vida útil da lâmina.

Dados da indústria: Estudos mostram que lâminas de britadores com manutenção regular duram 30-50% a mais do que aquelas em máquinas negligenciadas (Fonte: Manufacturing Today, 2023).

3.3 Melhores práticas para inspeções de lâminas

Um cronograma de manutenção estruturado ajuda a detectar o desgaste da lâmina antes que ele cause problemas maiores:

| Tarefa de Inspeção | Frequência |

| Verificação visual da lâmina | Diário |

| Verificação de aperto e alinhamento dos parafusos | Semanalmente |

| Análise completa do desgaste da lâmina | Mensal |

💡 Dica profissional: Manter um registro das substituições de lâminas ajuda a monitorar tendências de desempenho e otimizar cronogramas de manutenção.

4. Guia passo a passo para substituição de lâminas

4.1 Preparação para substituição da lâmina

A preparação adequada reduz o tempo de inatividade e previne erros. Antes de começar, reúna as ferramentas e os equipamentos de segurança necessários:

Ferramentas e equipamentos necessários

| Ferramenta/Equipamento | Propósito |

| Luvas de segurança | Proteja as mãos de bordas afiadas |

| Óculos de segurança | Evite que resíduos entrem nos olhos |

| Chave de torque | Garanta o aperto preciso dos parafusos |

| Chaves Allen e chaves inglesas | Remova os fixadores da lâmina |

| Escova e pano de limpeza | Limpe a superfície de montagem da lâmina |

| Removedor de ferrugem e lubrificante | Remova a ferrugem e facilite a instalação |

| Lâminas de substituição | Garanta o tamanho e o tipo corretos |

| Kit de bloqueio/etiquetagem | Evitar a inicialização acidental da máquina |

Etapas principais de preparação

- Verifique as especificações da lâmina – Certifique-se de que as novas lâminas correspondam aos requisitos da máquina (tamanho, alinhamento dos furos, tipo de material).

- Verifique o estoque de peças adicionais – Tenha arruelas, calços e parafusos extras prontos para o caso de serem necessárias substituições.

- Limpe o espaço de trabalho – Mantenha todas as ferramentas e peças organizadas em uma área bem iluminada.

- Use EPI (Equipamento de Proteção Individual) adequado – Luvas, óculos de proteção e roupas de proteção são essenciais.

💡 Dica profissional: Mantenha uma lista de verificação de manutenção impressa por perto para monitorar cada etapa.

4.2 Procedimento de desligamento e bloqueio de segurança

Acidentes envolvendo máquinas são frequentemente causados pela não observância dos procedimentos adequados de desligamento. Antes de substituir as lâminas, siga estas etapas essenciais de segurança:

Procedimento passo a passo de bloqueio/etiquetagem (LOTO)

- Desligue a máquina

- Pressione o botão de parada de emergência.

- Desligue o interruptor principal de energia.

- Desconecte a fonte de alimentação

- Para britadores elétricos: Desconecte-o da fonte de alimentação principal.

- Para sistemas hidráulicos: Desligue e despressurize o sistema.

- Aplicar dispositivos de bloqueio/etiquetagem

- Conecte um dispositivo de bloqueio ao interruptor principal de energia.

- Coloque uma etiqueta de sinalização para avisar outras pessoas que a manutenção está em andamento.

- Verifique o desligamento

- Pressione o botão Iniciar para garantir que não haja fluxo de energia.

- Espere até que todas as peças móveis parem completamente antes de prosseguir.

🚨 Aviso: Nunca presuma que a máquina esteja desligada. Sempre verifique antes de trabalhar nela.

4.3 Acessando o compartimento da lâmina

Dependendo do modelo do britador, as lâminas podem ser alojadas em um compartimento atrás de tampas protetoras.

Etapas para acessar o compartimento da lâmina

- Identifique o ponto de acesso – Consulte o manual da máquina para localizar a câmara da lâmina.

- Remova as tampas de segurança ou os painéis de acesso – Use chaves apropriadas para remover os parafusos.

- Proteja os componentes soltos – Evite que parafusos ou tampas caiam dentro da máquina.

- Inspecione a área da lâmina – procure por detritos, padrões de desgaste e problemas de alinhamento antes de prosseguir.

💡 Dica profissional: Tire uma foto da configuração da lâmina existente antes da remoção para auxiliar na reinstalação.

4.4 Removendo as lâminas antigas

A remoção incorreta da lâmina pode danificar a superfície de montagem, causando problemas de desalinhamento. Siga estes passos precisos:

Procedimento de remoção da lâmina

- Afrouxe os parafusos em um padrão cruzado para evitar tensão na lâmina.

- Remova cuidadosamente as arruelas e calços, mantendo-os organizados para uso posterior.

- Deslize as lâminas velhas lentamente, evitando movimentos bruscos que possam causar ferimentos.

- Inspecione as lâminas removidas para verificar padrões de desgaste, documentando danos excessivos.

- Limpe a área de montagem antes de instalar as novas lâminas.

Erros comuns a evitar

❌ Usar força excessiva – Se um parafuso estiver preso, aplique lubrificante em vez de forçá-lo.

❌ Arruelas ou calços caindo – A perda de peças pode levar ao alinhamento incorreto da lâmina.

❌ Ignorar documentação – Sempre registre observações para rastrear tendências de desgaste da lâmina.

4.5 Limpeza e preparação da superfície de montagem

Uma superfície de montagem limpa é essencial para a estabilidade da lâmina e a precisão do corte. Mesmo pequenas partículas podem causar desalinhamento, aumentando o desgaste da lâmina.

Etapas de limpeza

✅ Use uma escova de aço para remover ferrugem e resíduos.

✅ Limpe a área com um solvente industrial para eliminar a gordura.

✅ Inspecione se há rachaduras ou superfícies irregulares que possam afetar o desempenho da lâmina.

✅ Certifique-se de que todas as arruelas e calços estejam em boas condições; substitua-os se necessário.

💡 Dica profissional: Use uma régua para verificar irregularidades na superfície antes de instalar novas lâminas.

4.6 Instalando as novas lâminas

A instalação correta das lâminas garante uma trituração eficiente e aumenta a vida útil da máquina.

Processo de instalação

- Alinhe os furos da lâmina com a superfície de montagem.

- Insira arruelas e calços conforme as recomendações do fabricante.

- Aperte os parafusos manualmente antes do aperto final.

- Certifique-se de que haja um espaçamento uniforme entre as lâminas para evitar cortes irregulares.

⚠️ Importante: As lâminas devem ser posicionadas na direção de rotação correta para evitar ineficiência e danos à máquina.

4.7 Aperto adequado dos parafusos

O aperto incorreto pode causar empenamento da lâmina ou vibração excessiva, levando ao desgaste prematuro.

Melhores práticas para apertar parafusos de lâmina

✅ Use uma chave de torque – Siga as especificações de torque do fabricante.

✅ Aperte os parafusos em um padrão cruzado – Isso garante uma distribuição uniforme da força.

✅ Evite apertar demais – Isso pode danificar as lâminas ou causar rachaduras.

✅ Verifique novamente o torque após o teste inicial – Alguns parafusos podem se soltar um pouco.

💡 Dica profissional: Tenha uma tabela de especificações de torque à mão para referência.

4.8 Teste de execução e ajustes finais

Um teste verifica a instalação e garante que o britador opere sem problemas.

Procedimento de execução de teste

- Remonte todas as tampas e painéis de segurança.

- Reconecte a fonte de alimentação e ligue a máquina.

- Deixe o triturador funcionar em velocidade baixa por 5 a 10 minutos.

- Monitore os seguintes problemas:

- Vibrações incomuns

- Níveis de ruído desiguais

- Desempenho de corte irregular

- Se necessário, faça ajustes no alinhamento da lâmina.

💡 Dica profissional: Tenha um operador monitorando o desempenho enquanto o teste estiver em andamento.

4.9 Registro de Manutenção

Documentar cada substituição de lâmina melhora a eficiência da manutenção e ajuda a prever substituições futuras.

O que incluir nos registros de manutenção

📌 Data de substituição – Vida útil da lâmina da esteira.

📌 Tipo de lâmina instalada – Garanta consistência.

📌 Padrões de desgaste observados – Identifique possíveis problemas na máquina.

📌 Valores de torque utilizados – Verifique se a instalação está correta.

📌 Próxima manutenção programada – Evite falhas inesperadas.

💡 Dica profissional: Usar registros de manutenção digital para monitorar a frequência de substituição e programar manutenção preventiva.

5. Plano de inspeção e manutenção regular

Um plano de manutenção estruturado e proativo para trituradores de plástico previne paradas não planejadas, reduz custos operacionais e maximiza a vida útil das lâminas trituradoras de plástico. A implementação de uma estratégia de manutenção preventiva garante um desempenho consistente na trituração e minimiza os riscos à segurança.

Estudos mostram que a manutenção planejada reduz o tempo de inatividade da máquina em até 45% em comparação à manutenção reativa (Fonte: Manufacturing Today, 2023).

5. 1 Cronograma de manutenção recomendado

A tabela a seguir fornece um plano de manutenção ideal com base nas melhores práticas do setor.

| Tarefa de Manutenção | Frequência | Procedimento |

| Inspeção visual da lâmina | Diário | Procure por desgaste visível, rachaduras ou problemas de alinhamento. |

| Verifique os parafusos e o alinhamento da lâmina | Semanalmente | Certifique-se de que os parafusos estejam apertados e as lâminas estejam alinhadas corretamente. |

| Lubrifique a área de montagem da lâmina | Semanalmente | Aplique lubrificante industrial para evitar corrosão. |

| Compartimento de lâmina limpa | Quinzenal | Remova resíduos de plástico, poeira e detritos da máquina. |

| Monitorar o consumo de energia | Mensal | Picos repentinos de energia indicam lâmina cega ou desalinhada. |

| Afiação ou substituição de lâminas | Conforme necessário | Afie ou substitua as lâminas quando a eficiência de corte cair. |

| Inspeção completa da máquina | A cada 3 meses | Verifique todos os componentes, correias, rolamentos e engrenagens quanto a desgaste. |

5.2 Lista de verificação de inspeção de lâminas

Use esta lista de verificação durante a manutenção semanal para garantir que as lâminas do triturador estejam em condições ideais:

✅ As lâminas parecem afiadas e sem lascas

✅ Sem sinais de corrosão ou ferrugem

✅ Os parafusos da lâmina são apertados com o torque recomendado pelo fabricante

✅ Sem vibrações ou ruídos anormais quando o britador está em operação

✅ A folga da lâmina é definida de acordo com as especificações da máquina

5.3 Erros comuns de manutenção a evitar

❌ Skipping regular inspections – Leads to unexpected breakdowns.

❌ Ignoring slight vibrations – Early misalignment can worsen over time.

❌ Delaying blade replacements – Worn blades increase energy usage and decrease cutting quality.

❌ Not using proper lubrication – Can cause rust buildup, leading to misalignment.

💡 Dica profissional: Train operators to recognize early warning signs of blade wear to prevent costly damage.

6. Perguntas frequentes sobre a substituição da lâmina do triturador de plástico

Below are common questions related to crusher blade replacement and maintenance, along with detailed answers.

6.1 How Often Should Blades Be Replaced?

Answer: The replacement frequency depends on multiple factors, including:

🔹 Type of material being shredded – Hard plastics wear blades faster than soft plastics.

🔹 Shredding frequency – Continuous high-volume operations require more frequent replacements.

🔹 Blade material – HSS blades last 3-6 months, while carbide blades can last 6-12 months with proper maintenance.

💡 Best Practice: Track replacement intervals and adjust schedules based on actual wear patterns.

6.2 How Can I Extend Blade Lifespan?

Answer: Implement the following strategies to prolong the life of your crusher blades:

✅ Use the right blade material – Choose carbide blades for abrasive materials and alloy blades for general use.

✅ Avoid overloading the machine – Excess material buildup increases stress on the blades.

✅ Maintain proper lubrication – Prevents rust and improves cutting performance.

✅ Follow the correct shredding speed – Reducing excessive speeds minimizes wear.

✅ Rotate and flip blades – If applicable, use both sides of double-edged blades before replacing them.

💡 Estudo de caso: A manufacturer who implemented weekly blade inspections saw a 40% increase in blade lifespan by reducing machine overloads and improving lubrication practices.

6.3 What Causes Frequent Blade Wear?

Answer: Several factors contribute to accelerated blade wear, including:

❌ Shredding abrasive or reinforced plastics – Materials like fiberglass-reinforced plastics (FRPs) wear down blades faster.

❌ Incorrect blade alignment – Increases friction and causes uneven wear.

❌ Poor maintenance practices – Irregular inspections lead to unnoticed damage.

❌ Excessive machine speed – High RPMs generate excess heat and stress, dulling blades prematurely.

💡 Solução: Conduct a material analysis to determine the right blade type and adjust operational settings accordingly.

6.4 Why Does a New Blade Sometimes Not Perform Optimally at First?

Answer: A newly installed blade may experience initial inefficiencies due to:

🔹 Improper installation – Misaligned blades reduce cutting precision.

🔹 Insufficient break-in period – Some blades require a short “run-in” time to reach peak performance.

🔹 Incorrect torque settings – Over-tightened bolts may distort the blade, while under-tightening causes instability.

💡 Best Practice: After replacing blades, conduct a 10-minute test run at reduced speed to ensure proper performance.

6.5 What Are the Signs of Improper Blade Installation?

Answer: If the blade is not installed correctly, you may notice:

❌ Excessive vibration or noise – Indicates misalignment or loose bolts.

❌ Uneven shredded material size – Suggests improper blade spacing.

❌ Blade overheating – Can be due to excessive friction or dull edges.

❌ Frequent jamming – Caused by incorrect blade orientation.

💡 Dica profissional: If these issues occur after blade replacement, recheck alignment and torque values immediately.

6.6 What Safety Precautions Should Be Followed During Blade Replacement?

Answer: To prevent injuries and machine damage, follow these safety steps:

✅ Always shut down and lockout/tagout (LOTO) the machine before maintenance.

✅ Wear cut-resistant gloves and safety goggles to protect against sharp edges.

✅ Use proper lifting tools if blades are heavy to prevent strain injuries.

✅ Double-check blade alignment before tightening bolts to avoid operational failures.

✅ Ensure the machine is fully tested before resuming full operation.

💡 Dados da indústria: According to workplace safety reports, 70% of machine-related injuries occur due to improper maintenance procedures (Source: Safety & Engineering Journal, 2023).

Replacing lâminas trituradoras de plástico correctly ensures efficient shredding, reduced downtime, and longer machine lifespan. Following this guide will help maintain optimal performance while minimizing operational costs.

🔹 Need high-quality industrial blades? Nanjing Metal offers custom blade solutions designed for maximum durability and performance.

📩 Entre em contato conosco hoje for a free consultation!