Inovações em materiais de embalagem estão transformando indústrias, oferecendo avanços em sustentabilidade, eficiência de custos e utilização de recursos. Esses avanços são cruciais em uma era focada na redução do impacto ambiental e, ao mesmo tempo, na otimização da eficiência operacional. No entanto, a mudança para novos materiais apresenta desafios, especialmente na adaptação. lâmina de corte industrialé e facas para lidar eficazmente com as diversas propriedades físicas e químicas. Lidar com esses desafios é crucial para manter o desempenho e a longevidade dos equipamentos de corte.

No Nanquim Metal, Aproveitamos nossos 18 anos de experiência na fabricação de facas e lâminas industriais para fornecer soluções personalizadas que se alinham a essas necessidades em constante evolução. Este artigo explora a interação entre inovações em materiais de embalagem e o desempenho de equipamentos de corte, oferecendo insights e soluções práticas.

1. Tendências em inovação de materiais de embalagem

A evolução dos materiais de embalagem reflete uma mudança em direção à sustentabilidade, durabilidade e custo-benefício. Vamos explorar as tendências que estão remodelando o setor em mais detalhes:

a. Materiais biodegradáveis e compostáveis

Materiais biodegradáveis como ácido polilático (PLA) e filmes à base de celulose estão se tornando padrões da indústria, especialmente em embalagens de alimentos. De acordo com um estudo da Smithers, o mercado global de plástico biodegradável foi avaliado em $4,1 bilhões em 2022 e está projetado para atingir $12,4 bilhões até 2030, impulsionado pelas crescentes pressões regulatórias e pela demanda do consumidor.

Principais insights técnicos:

- Sensibilidade térmica: O PLA tem um ponto de fusão mais baixo (cerca de 170°C–180°C) em comparação aos plásticos tradicionais, exigindo equipamentos de corte com revestimentos de lâmina resistentes ao calor.

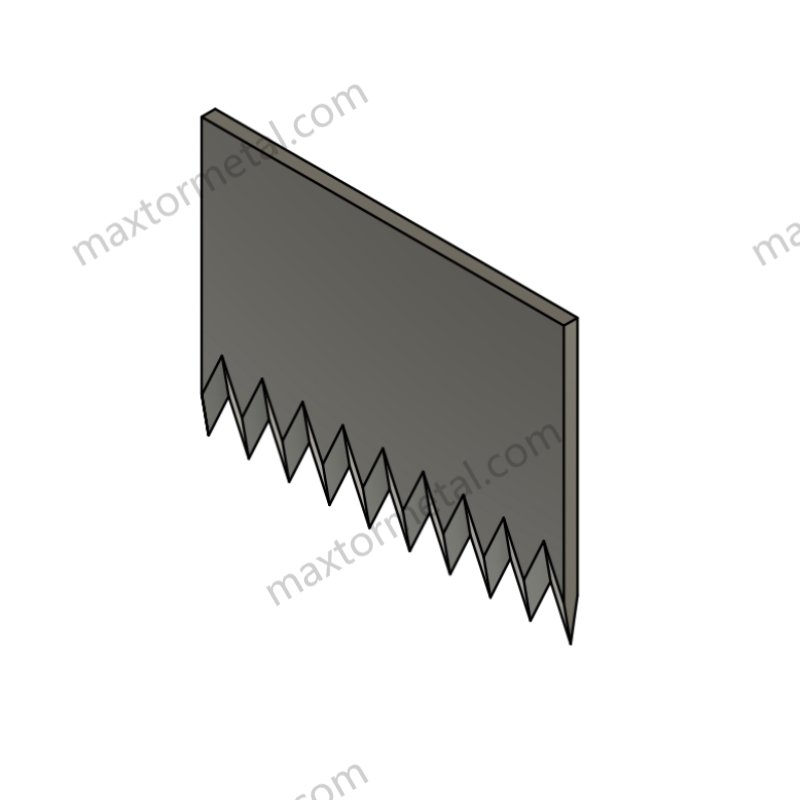

- Resistência ao cisalhamento: Os filmes biodegradáveis tendem a esticar sob tensão de cisalhamento, necessitando lâminas serrilhadas para ótima aderência e precisão de corte.

b. Materiais multicamadas e compostos

O surgimento de materiais multicamadas, combinando polímeros, metais e fibras, transformou setores como o farmacêutico e o eletrônico. Um relatório da Mercados e Mercados estima que o mercado de embalagens laminadas crescerá a um CAGR de 6,5% de 2023 a 2030.

Exemplos de inovação:

- Películas de barreira: A combinação de PET e alumínio oferece barreiras superiores contra oxigênio e umidade, mas desafia as ferramentas de corte devido à alta resistência à tração.

- Laminados Recicláveis: Laminados monomateriais, como compósitos à base de polietileno, estão surgindo como alternativas ecológicas, reduzindo o desperdício de processamento em até 30%.

c. Mudança nas preferências do consumidor

Consumidores preocupados com a sustentabilidade estão influenciando inovações em materiais. Um relatório da McKinsey destacou que 60% dos consumidores globais preferem marcas com embalagens ecológicas, levando as empresas a investir em materiais como bambu, papel kraft e plásticos compostáveis.

Tendências do setor:

- A demanda por certificações “sem plástico” aumentou em 40% nos últimos três anos, de acordo com a Packaging Sustainability Alliance.

- Materiais leves como espuma de polietileno expandido (EPE) são populares para embalagens de comércio eletrônico, reduzindo custos de envio, mas exigindo ferramentas de corte de precisão para lidar com espessuras variáveis.

Essas tendências enfatizam a necessidade de lâminas industriais de ponta, capazes de se adaptar a diversos materiais, mantendo o desempenho e a relação custo-benefício.

2. Como os materiais de embalagem afetam o desempenho do equipamento de corte

A introdução de novos materiais de embalagem apresenta desafios únicos para equipamentos de corte industrial. Abaixo, uma análise técnica dos principais fatores envolvidos:

a. Impacto das propriedades físicas e químicas

Propriedades do material, como resistência à tração, densidade e reatividade química, afetam diretamente o desempenho da lâmina de corte.

| Material | Resistência à Tração (MPa) | Nível de abrasão | Impacto nas lâminas |

| Polietileno de alta densidade | 20–30 | Baixo | Desgaste mínimo, mas sujeito à deformação induzida pelo calor |

| PLA (Plástico Biodegradável) | 50–70 | Médio | Requer lâminas tratadas termicamente ou revestidas |

| Laminados de folha de alumínio | 70–110 | Alto | Acelera o desgaste; necessita de bordas revestidas de titânio |

Lâminas projetadas com materiais avançados, como carboneto de tungstênio ou revestimentos de diamante, são mais adequadas para lidar com essas variações, estendendo sua vida útil em até 5 vezes em comparação às lâminas de aço padrão.

b. Compatibilidade do material da lâmina

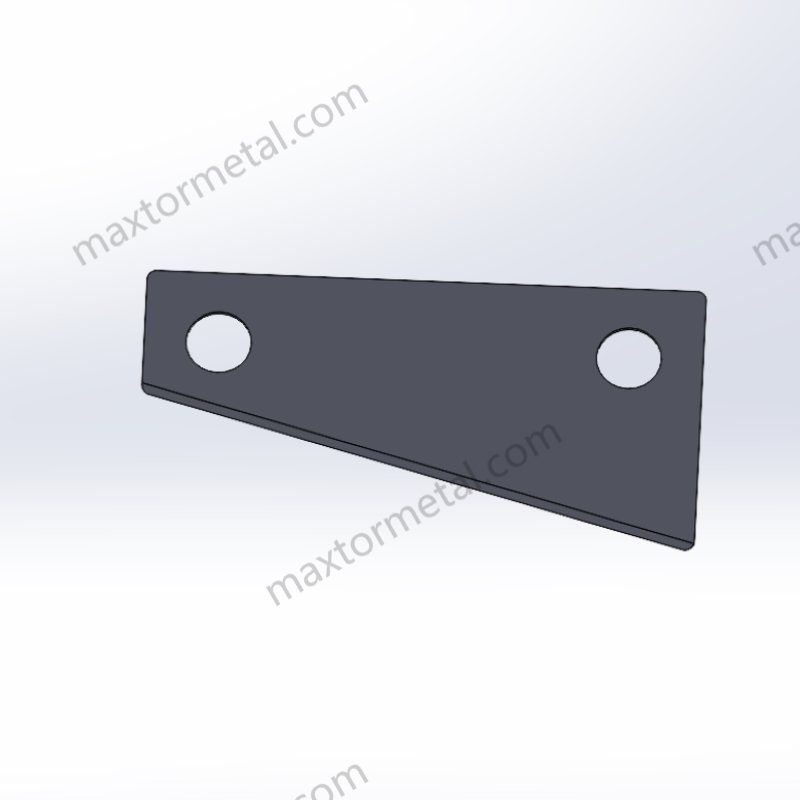

A adequação das lâminas aos tipos de materiais é fundamental. Por exemplo:

- Para filmes finos: Use bordas bem afiadas para reduzir a propagação de rasgos.

- Para materiais fibrosos: Lâminas serrilhadas ou recortadas aumentam a eficiência do corte ao agarrar e cortar as fibras.

Uma pesquisa da Associação Internacional de Tecnologia de Embalagens (IAPT) mostra que a otimização da lâmina melhora a precisão de corte em 18% e reduz os custos de manutenção em 22%.

c. Comparando materiais antigos e novos

Materiais tradicionais como PVC e alumínio oferecem previsibilidade, mas não oferecem os benefícios ambientais de inovações como plásticos biodegradáveis ou laminados multicamadas. No entanto, novos materiais trazem desafios:

- Elasticidade: Filmes mais novos podem deformar durante o corte, exigindo controle avançado de tensão em máquinas de corte.

- Durabilidade: Compostos recicláveis geralmente apresentam maior resistência ao desgaste, tornando as lâminas padrão menos eficazes.

Exemplo: A transição do PET tradicional para um filme de base biológica resultou em um aumento de 25% na frequência de afiação da lâmina em um estudo controlado, ressaltando a importância de adaptações de lâmina específicas para cada material.

3. Melhores práticas para melhorar a eficiência do equipamento de corte

A eficiência em equipamentos de corte depende da configuração, manutenção e integração tecnológica adequadas. Abaixo, apresentamos estratégias detalhadas para otimizar o desempenho com insights técnicos e dados de suporte:

a. Configuração de lâmina personalizada

Lâminas personalizadas Garantir o desempenho de corte ideal para materiais específicos. A escolha da lâmina correta envolve a análise das propriedades do material, incluindo resistência à tração, abrasividade e elasticidade.

| Tipo de material | Material de lâmina recomendado | Principais características |

| Papel e papelão | Aço de alto carbono ou aço inoxidável | Resistência à corrosão e bordas afiadas para cortes limpos |

| Plásticos (PEAD, PEBD) | Facas com ponta de carboneto de tungstênio | Resistência ao calor e durabilidade prolongada |

| Compósitos Laminados | Lâminas revestidas de diamante ou nitreto de titânio | Dureza e resistência ao desgaste superiores |

| Filmes Biodegradáveis (PLA) | Aço tratado termicamente com micro-serrilhas | Tolerância ao calor e aderência aprimorada |

Exemplo técnico:

Um estudo da Industrial Blade Association (IBA) revelou que facas com ponta de carboneto de tungstênio aumentam a eficiência de corte de plásticos em 40%, reduzindo o desperdício e o tempo de inatividade da produção.

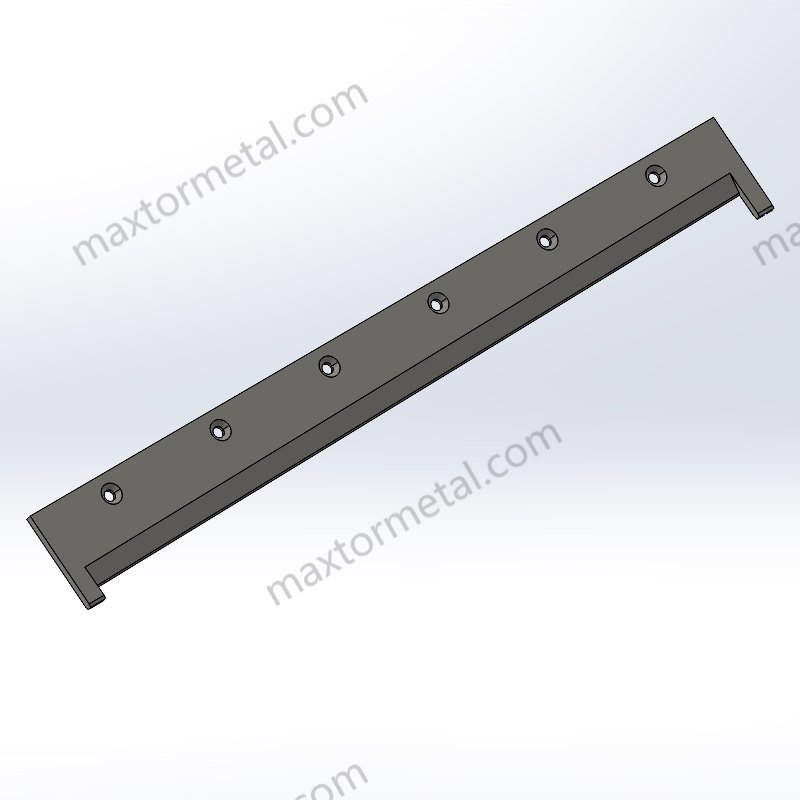

b. Manutenção regular

A manutenção proativa minimiza falhas inesperadas e prolonga a vida útil dos equipamentos de corte. Uma combinação de verificações de rotina de afiação, lubrificação e alinhamento é crucial.

Principais métricas de manutenção:

- Frequência de afiação da lâmina: Após cada 40 horas de uso para cortes pesados, de acordo com o Packaging Equipment Manufacturers Institute (PEMI).

- Intervalos de lubrificação: Reduza o atrito e o desgaste aplicando lubrificação a cada 100 horas de operação.

- Inspeções de alinhamento: Lâminas desalinhadas podem reduzir a precisão do corte em 15%.

Visão geral dos dados:

Um estudo de 2023 do Journal of Manufacturing Systems descobriu que as empresas que implementaram cronogramas regulares de manutenção reduziram o tempo de inatividade em 25% e melhoraram a vida útil dos equipamentos em 30%.

c. Comparações de tecnologia

Entender os recursos de diversas tecnologias de corte pode ajudar a selecionar a solução mais eficiente para aplicações específicas.

| Tecnologia | Vantagens | Desafios |

| Facas rotativas | Alta velocidade, custo-efetivo, versátil | Requer afiação frequente |

| Cortadores a laser | Corte de precisão para designs complexos | Alto investimento inicial, limitado para materiais espessos |

| Corte e vinco | Melhor para produção repetitiva e de alto volume | Menos adequado para trabalhos personalizados e de baixo volume |

Recomendação Técnica:

Para linhas de embalagem multimateriais, soluções híbridas que combinam facas rotativas para materiais à base de papel e cortadores a laser para plásticos de precisão oferecem um equilíbrio entre eficiência e versatilidade.

4. Desafios e Soluções de Mercado

O dinâmico setor de embalagens apresenta desafios únicos. As empresas precisam se adaptar às inovações em materiais, às demandas tecnológicas e às crescentes expectativas dos clientes.

a. Variabilidade do fornecimento de matéria-prima

Cadeias de suprimentos flutuantes levam à qualidade inconsistente do material, afetando o desempenho das lâminas. Isso é particularmente significativo com materiais biodegradáveis, que muitas vezes não têm a uniformidade dos plásticos tradicionais.

Exemplo:

Um relatório de 2024 da Global Packaging Alliance descobriu que 28% dos fabricantes de embalagens enfrentaram problemas de qualidade do material devido a interrupções no fornecimento global.

Solução:

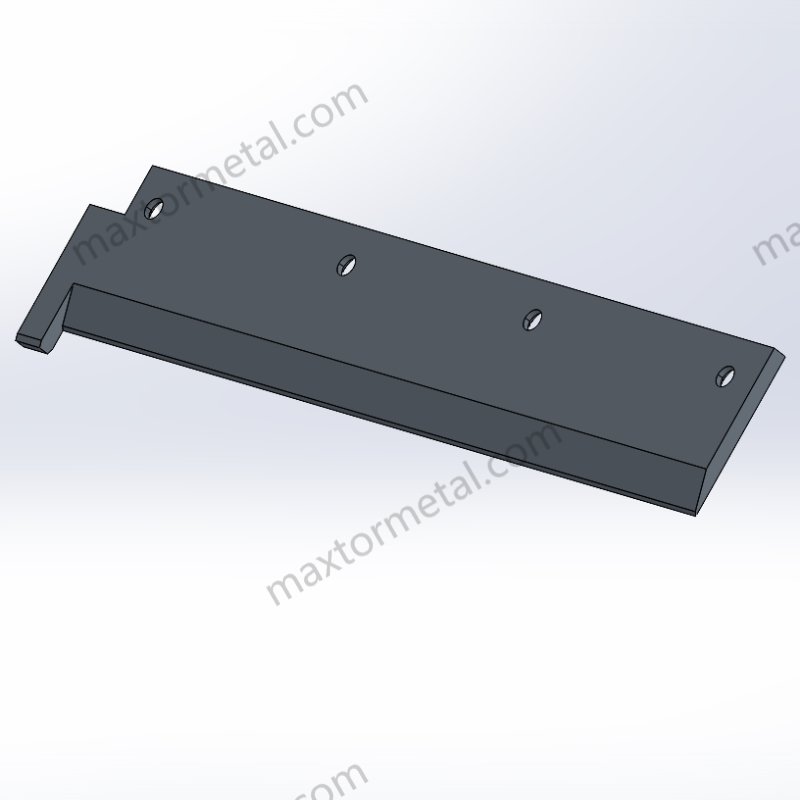

- Os designs modulares das lâminas acomodam variações na espessura e densidade do material.

- A implementação de sistemas de corte adaptativos com detecção de material em tempo real reduz as incompatibilidades de material em 20%.

b. Inovações Tecnológicas

Avanços em materiais e revestimentos de lâminas melhoram o desempenho de corte ao mesmo tempo em que abordam o desgaste causado por materiais de embalagem abrasivos ou sensíveis ao calor.

Tecnologias emergentes:

- Revestimento de nitreto de titânio (TiN): Melhora a dureza e a resistência à corrosão da lâmina, estendendo a vida útil da lâmina em até 50%.

- Tratamento Criogênico: Lâminas tratadas em temperaturas ultrabaixas apresentam fragilidade reduzida, aumentando a durabilidade em 30%.

c. Seleção de materiais para clientes

Escolher o material certo é essencial para alcançar desempenho e custo-benefício ideais.

Critérios de avaliação de materiais:

- Resistência à abrasão: Determines wear on cutting edges.

- Thermal Stability: Crucial for high-speed cutting of heat-sensitive films.

- Recyclability and Sustainability: Growing priority for eco-conscious brands.

Supplemental Insights and Industry Data

Efficiency Gains Through AI-Driven Maintenance:

AI and IoT-enabled cutting machines monitor blade wear in real time, predicting maintenance needs with 95% accuracy. This reduces unplanned downtime and ensures consistent performance.

Cost Implications of Poor Blade Selection:

Research from the Cutting Equipment Research Association (CERA) shows that mismatched blades can lead to a 30% increase in material waste and a 20% drop in production speed.

By combining tailored solutions, proactive maintenance, and advanced technology, companies can overcome market challenges and harness the full potential of their cutting equipment.

5. Guia de seleção de lâminas focado no usuário

Selecting the right blade for different packaging materials is critical for achieving optimal cutting performance, reducing material waste, and minimizing equipment wear. Below is a detailed guide tailored to address specific materials and user needs.

a. Blade Recommendations by Material Type

| Tipo de material | Material de lâmina recomendado | Principais características | Cutting Considerations |

| Papel e papelão | Aço de alto carbono ou aço inoxidável | Durable, corrosion-resistant, precise edges | Straight blades with razor-sharp edges ensure clean cuts without tearing. |

| Plastic Films (LDPE, HDPE, PET) | Tungsten carbide-tipped or serrated knives | Heat resistance, enhanced durability | Serrated edges improve grip on slippery films and ensure smooth cutting of variable thickness. |

| Metalized Composites | Heat-treated or diamond-coated blades | Dureza e resistência ao desgaste superiores | High-tensile strength requires blades with advanced coatings to prevent premature wear. |

| Biodegradable Materials (PLA, PHA) | Cryogenically treated or titanium-coated blades | Increased durability, resistance to thermal deformation | Heat-sensitive materials benefit from low-friction coatings and precise blade tensioning. |

| Foam-Based Packaging | Lâminas circulares with micro-serrations | Flexible, sharp edges for irregular surfaces | Requires high-speed rotary cutters to handle varying thickness effectively. |

b. Evaluation Tips for Optimal Blade Selection

- Material Properties Analysis:

- Resistência à abrasão: Use Mohs hardness testing to determine material abrasiveness. Materials with higher ratings require harder, coated blades.

- Elasticity and Thickness: Measure material elasticity using tensile testing to ensure the blade’s geometry aligns with the stretching characteristics.

- Chemical Reactivity: Identify potential corrosion risks from reactive materials like biodegradable plastics.

- Production Volume Assessment:

- For high-volume applications, prioritize durable materials like tungsten carbide-tipped blades that minimize replacement frequency.

- Compatibility Testing:

- Perform trial cuts with sample materials to evaluate blade performance under real-world conditions.

c. Common Issues and Resolutions

| Emitir | Causa | Solução |

| Accelerated Blade Wear | High-friction contact with abrasive materials | Use blades with advanced coatings (e.g., titanium nitride, diamond). |

| Material Jamming | Misaligned blades or incorrect blade tension | Conduct regular alignment checks and ensure proper tensioning. |

| Cutting Failures (Tearing) | Blunt edges or unsuitable blade geometry | Upgrade to CNC-ground blades with precise edge angles tailored for the material. |

| Heat Deformation | Excessive heat during high-speed cutting | Employ cryogenically treated blades or cooling mechanisms to dissipate heat. |

6. Tendências futuras em tecnologia de corte

The cutting industry is rapidly evolving, with innovations designed to meet the demands of modern packaging materials and advanced production processes.

a. Emerging Smart Technologies

- Smart Blade Sensors:

- Equipped with IoT capabilities, smart blades monitor wear patterns, cutting force, and material resistance in real-time. These insights enable predictive maintenance, reducing blade failure by up to 50%.

- Example: A 2023 pilot study by the Industrial Cutting Institute (ICI) found that smart sensor-equipped blades improved operational uptime by 15%.

- AI-Driven Cutting Algorithms:

- Machine learning optimizes blade speed, tension, and angle based on material properties, ensuring precise cuts with minimal waste.

Technical Projection:

By 2030, over 40% of cutting equipment is expected to integrate smart blade technology, according to a report by Smart Manufacturing Trends.

b. Automation and Robotics

- Automated Blade Handling:

- Robotic systems replace manual blade replacements, ensuring consistent installation and reducing operator error.

- High-Speed Cutting Automation:

- Multi-axis robotic arms perform synchronized cuts on complex material geometries, improving throughput by up to 50%.

- Vision-Guided Systems:

- AI-driven cameras identify material inconsistencies and adjust blade settings in real-time to optimize cut quality.

c. Future Challenges and Opportunities

- Developing Universal Blades:

- Balancing performance across diverse materials is challenging. Universal blades must incorporate hybrid designs combining advanced coatings and multi-functional geometries.

- Sustainability-Driven Innovation:

- As sustainability becomes a priority, blade manufacturers face pressure to create eco-friendly production methods for blade materials.

- Adapting to Ultra-Thin Materials:

- The growing trend of ultra-thin packaging films (<10 microns) demands blades with micrometer-level precision and reduced friction coefficients.

R&D Focus Areas:

- New materials like graphene-enhanced coatings are under exploration to extend blade life while maintaining environmental compliance.

- Integrating renewable energy into blade manufacturing processes can reduce carbon footprints by up to 30%.

Statistical Insight:

The global automated cutting equipment market is projected to grow at a CAGR of 9.2% from 2024 to 2030, as automation increasingly becomes the industry standard.

Conclusão

The evolution of packaging materials significantly influences cutting equipment performance. Adapting to these changes requires not only high-quality industrial knives but also expertise in tailoring solutions to specific materials.

No Nanquim Metal, we take pride in delivering cutting-edge, customizable blade solutions backed by nearly two decades of experience. Entre em contato conosco hoje to optimize your cutting operations, enhance efficiency, and stay ahead of industry trends.

2 respostas

I’m extremely inspired together with your writing skills as smartly

as with the layout to your blog. Is that this a paid subject matter or did you customize it your

self? Anyway keep up the excellent quality writing, it is rare to see a nice blog like

this one these days.

Thank you for your recognition. They are all summarized by ourselves based on topics inquired about by our customers, combined with access to information and our own experience in the industrial blade industry.