Cortar materiais pegajosos, como fitas adesivas, espuma e colas, é um desafio comum em vários setores. Esses materiais podem ser incrivelmente difíceis de manusear devido à tendência de aderir às superfícies, resultando em maior desgaste nas lâminas de corte. Esse problema não afeta apenas o desempenho da lâmina, mas também aumenta os custos operacionais e o tempo de inatividade devido às frequentes substituições de lâmina. Neste artigo, exploraremos por que cortar materiais pegajosos danifica as lâminas e forneceremos soluções de corte eficazes para estender a vida útil de suas ferramentas, ao mesmo tempo em que aumenta a eficiência do corte.

Compreendendo o problema: como materiais pegajosos danificam as lâminas

Materiais pegajosos apresentam desafios únicos quando se trata de corte. Ao contrário dos materiais padrão, adesivos e colas criam atrito adicional e tendem a aderir à superfície da lâmina, levando a um desgaste mais rápido. Mas o que exatamente acontece durante o processo de corte? Vamos decompor:

1. Danos físicos à lâmina

Ao cortar materiais pegajosos, a lâmina enfrenta pressão e fricção intensas. Conforme substâncias adesivas entram em contato com a lâmina de corte, elas podem fazer com que a lâmina perca seu fio rapidamente. Com o tempo, essa fricção leva à degradação física do fio da lâmina, causando lascas, rachaduras ou até mesmo embotamento total.

2. Adesão à superfície da lâmina

Um dos problemas mais comuns ao cortar materiais pegajosos é o resíduo adesivo deixado na lâmina. À medida que o material adesivo adere à superfície da lâmina, ele prejudica o fio de corte, reduzindo sua capacidade de fazer cortes precisos. Esse acúmulo requer limpeza frequente e, se não for verificado, pode afetar a qualidade do corte e o desempenho da lâmina.

3. Eficiência e precisão de corte reduzidas

À medida que as lâminas se desgastam ou ficam cobertas com resíduos adesivos, sua precisão de corte diminui. Isso pode levar a cortes inconsistentes, o que por sua vez pode causar problemas no produto final, como acabamento ruim ou desperdício. A perda de precisão de corte aumenta o tempo de inatividade, pois os operadores devem limpar a lâmina com frequência ou substituí-la prematuramente.

4. Aumento dos custos operacionais

Substituições frequentes de lâminas e manutenção adicional para limpar resíduos pegajosos contribuem para custos operacionais mais altos. Essas despesas recorrentes podem aumentar rapidamente, afetando a lucratividade de empresas que cortam materiais adesivos regularmente.

Ao abordar esses problemas logo no início com soluções de corte adequadas, os fabricantes podem reduzir significativamente o desgaste, melhorar a eficiência e diminuir seus custos operacionais de longo prazo. Continue lendo para descobrir como você pode proteger suas lâminas e otimizar seus processos de corte.

Soluções de corte eficazes: como proteger suas lâminas contra danos

Existem várias soluções de corte que podem ajudar a proteger suas lâminas dos efeitos danosos do corte de materiais pegajosos. Vamos explorar essas estratégias em maiores detalhes:

1. Escolha do material e design corretos da lâmina

Selecionar o material certo da lâmina é crucial para cortar substâncias pegajosas, pois influencia diretamente na durabilidade da lâmina, na precisão do corte e na resistência ao desgaste.

- Seleção de material da lâmina

Ao cortar materiais pegajosos, você precisa de um material de lâmina que possa suportar o alto atrito e o acúmulo de adesivo comum nessas aplicações. Aço de alto carbono, carboneto de tungstênio e cerâmica são todas opções viáveis, mas cada uma vem com seus próprios pontos fortes e fracos.- Aço de alto carbono Lâminas

Elas são geralmente mais baratas e oferecem bom desempenho geral para cortes de serviço moderado. O aço de alto carbono é conhecido por sua tenacidade e resistência ao desgaste. Por exemplo, ele pode durar até 30% mais do que lâminas de aço carbono padrão em condições normais. No entanto, ele ainda pode ficar cego mais rápido ao cortar materiais particularmente pegajosos devido ao maior atrito. Lâminas de carboneto de tungstênio

O carboneto de tungstênio é um dos materiais mais duros usados em lâminas de corte, e sua resistência ao desgaste é excepcional. Pesquisas indicam que as lâminas de carboneto de tungstênio podem durar até três vezes mais longo do que lâminas de aço de alto carbono em ambientes que envolvem materiais pegajosos. Isso é especialmente verdadeiro ao cortar substâncias como adesivos ou materiais à base de borracha, que geram alto atrito. No entanto, elas têm um custo inicial mais alto.

- Lâminas de cerâmica

As lâminas de cerâmica são particularmente resistentes ao calor e ao desgaste, mas são mais quebradiças em comparação às lâminas de metal. Essas lâminas são adequadas para certas operações de corte envolvendo materiais pegajosos, especialmente onde é necessária alta precisão. As lâminas de cerâmica tendem a permanecer afiadas por mais tempo, mas são propensas a quebrar sob impactos fortes.

- Aço de alto carbono Lâminas

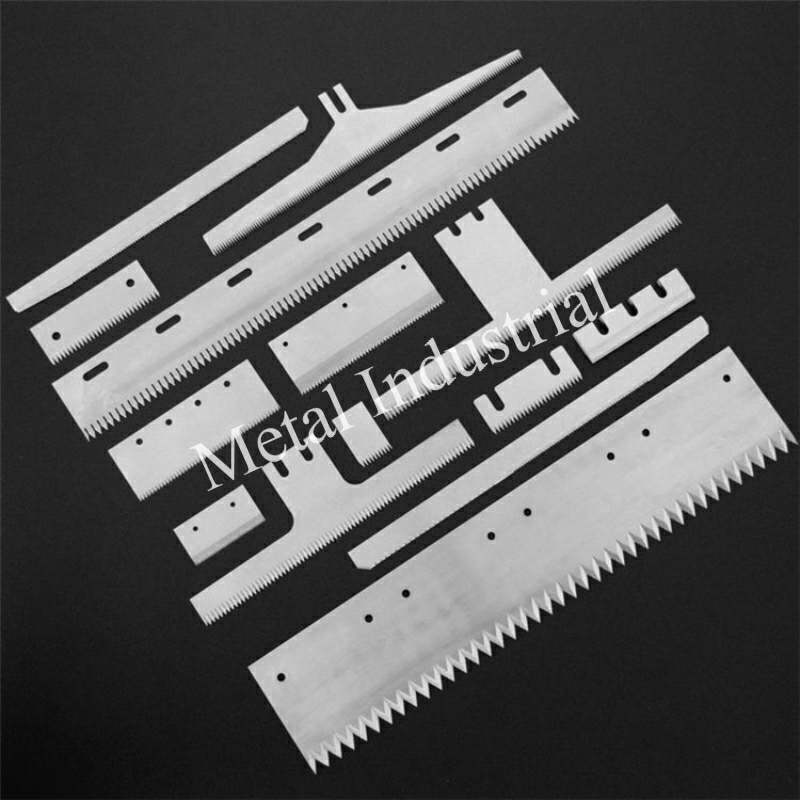

- Considerações sobre o design da lâmina

O design da lâmina desempenha um papel significativo no processo de corte. Fatores como geometria dos dentes, ângulos de corte e revestimentos podem aumentar a eficiência da lâmina, especialmente ao lidar com materiais pegajosos. Por exemplo:- Lâminas Serrilhadas: Lâminas com serrilhas ou dentes criam um movimento de serragem, o que ajuda a reduzir a área de contato entre a lâmina e o material. Isso minimiza as chances de acúmulo de adesivo na aresta de corte.

- Lâminas lisas: Lâminas de bordas lisas, geralmente revestidas com materiais especializados, podem reduzir o atrito entre a lâmina e superfícies pegajosas, evitando que o adesivo adira em primeiro lugar. Este design também ajuda a cortar mais suavemente materiais como borracha ou espuma, onde adesivos são frequentemente usados.

2. Parâmetros de corte ideais: velocidade, pressão e ângulo

Parâmetros de corte adequados podem prolongar a vida útil de suas lâminas e otimizar a eficiência do corte.

- Velocidade de corte

A velocidade é um dos fatores mais influentes ao cortar materiais pegajosos. Pesquisas sugerem que operar lâminas em alta velocidade aumenta a geração de calor, o que pode fazer com que a lâmina fique cega mais rápido devido ao superaquecimento. Por outro lado, cortar muito lentamente aumenta o atrito, causando mais acúmulo de material. Estudos mostram que uma velocidade de corte ideal deve ser 20-30% mais lento do que a velocidade usada para cortar materiais secos e não adesivos, dependendo da espessura e do tipo do material. - Pressão de corte

Usar muita pressão pode forçar a lâmina no material, causando aumento de atrito e acelerando o desgaste da lâmina. Isso é particularmente prejudicial ao cortar materiais pegajosos, pois a pressão adicional incentiva o adesivo a grudar na lâmina. Dados de empresas de teste de lâminas indicam que reduzir a pressão de corte em apenas 10% pode estender a vida útil da lâmina em até 15-20% em alguns casos. - Ângulo de corte

O ângulo de corte afeta como a lâmina interage com o material. Um ângulo mais afiado pode levar a um corte mais rápido, mas também aumenta o desgaste, particularmente quando materiais pegajosos estão envolvidos. Um ângulo de corte de 45° é frequentemente recomendado para cortar materiais pegajosos, pois equilibra a eficiência do corte com o mínimo de estresse da lâmina.

3. Manutenção e limpeza regulares

Lâminas que são usadas para cortar materiais pegajosos exigem mais manutenção em comparação com aquelas usadas em substâncias não adesivas. Aqui está o porquê:

- Limpeza de lâminas

Após cortar materiais pegajosos, resíduos geralmente aderem à lâmina. Isso pode ser um problema significativo, pois o acúmulo de substâncias pegajosas pode reduzir a eficiência da lâmina. Usar agentes de limpeza que são especificamente formulados para resíduos adesivos é essencial. Os limpadores comuns incluem acetona e álcool isopropílico, que dissolvem adesivos efetivamente sem danificar a lâmina. É importante limpar a lâmina imediatamente após o uso para evitar resíduos endurecidos, que são mais difíceis de remover depois.- Visão de dados: Limpar as lâminas após cada uso pode aumentar a vida útil delas em até 50% em comparação com lâminas que não são limpas regularmente, especialmente ao cortar adesivos como cola ou fita.

- Inspeções de lâminas programadas

Inspecionar as lâminas após cada turno ou ciclo de corte ajuda a detectar sinais de desgaste precocemente. Procure por:- Borda embotada: Se o fio de corte estiver visivelmente cego ou áspero, é hora de afiá-lo ou substituí-lo.

- Acúmulo de resíduos: Se houver resíduos visíveis na lâmina, isso poderá causar cortes irregulares, o que pode levar a maiores danos.

- Padrões de desgaste: Desgaste irregular pode indicar problemas com pressão ou velocidade de corte, que devem ser ajustados.

A detecção precoce do desgaste pode evitar danos mais sérios, reduzindo o tempo de inatividade e a necessidade de substituições mais frequentes das lâminas.

4. Revestimentos avançados para lâminas: protegendo suas lâminas com tecnologia

Cortar materiais pegajosos apresenta desafios únicos, especialmente quando se trata de evitar acúmulo de material e danos à lâmina. Um dos métodos mais eficazes para lidar com esses desafios é o uso de revestimentos avançados de lâmina. Vamos explorar como esses revestimentos funcionam, seus benefícios e os diferentes tipos disponíveis.

4.1 Revestimentos de lâminas: o que eles fazem

Revestimentos de lâmina servem como uma camada protetora que melhora o desempenho e a longevidade da lâmina ao cortar materiais pegajosos. Eles conseguem isso reduzindo o atrito e prevenindo a adesão do material, ambos essenciais para manter a eficiência do corte e a nitidez da lâmina.

Dureza e resistência ao desgaste aprimoradas

A função primária dos revestimentos de lâmina é aumentar a dureza da superfície da lâmina. Uma superfície mais dura minimiza o desgaste, o que é particularmente importante ao cortar materiais que podem causar atrito excessivo ou contato abrasivo. O revestimento ajuda a lâmina a resistir ao acúmulo de resíduos pegajosos, que podem prejudicar sua nitidez.

Prevenção de Adesão de Material

Materiais pegajosos, como adesivos, fitas e espumas, são notórios por grudar em lâminas de corte. Essa adesão pode reduzir significativamente a eficiência do corte, levando a danos na lâmina ou à necessidade de limpeza frequente. Os revestimentos agem como uma barreira, impedindo que esses materiais se colem diretamente à superfície da lâmina, reduzindo assim a frequência de manutenção.

Aqui está uma representação visual de como os revestimentos reduzem o atrito e melhoram o desempenho de corte:

| Tipo de material | Sem revestimento | Com revestimento |

| Atrito | Alto | Baixo |

| Acúmulo de adesão | Significativo | Mínimo |

| Taxa de desgaste | Alto | Baixo |

| Eficiência de corte | Reduzido | Aprimorado |

4.2 Benefícios dos revestimentos de lâminas

Lâminas revestidas fornecem uma gama de vantagens que impactam diretamente a relação custo-benefício e a produtividade das operações de corte. Aqui estão alguns benefícios principais:

Vida útil prolongada da lâmina

Revestimentos reduzem significativamente a taxa de desgaste das lâminas, estendendo sua vida útil. Isso é particularmente importante em indústrias onde cortar materiais pegajosos é uma tarefa frequente. Por exemplo, estudos mostraram que lâminas revestidas podem durar de 2 a 3 vezes mais do que lâminas não revestidas ao cortar materiais com muito adesivo, como fitas ou colas.

Custos de manutenção reduzidos

Quando uma lâmina é revestida, ela requer manutenção menos frequente. Sem o acúmulo de resíduos pegajosos, a lâmina permanece limpa por mais tempo, e a necessidade de afiação ou substituição é minimizada. Pesquisas indicam que as empresas podem cortar seus custos de manutenção em até 30% a 50% usando lâminas revestidas, particularmente em ambientes de corte de alto volume.

Precisão de corte melhorada

Os revestimentos também ajudam a manter o fio da lâmina, garantindo que os cortes sejam precisos. Isso é crucial em indústrias como embalagens ou manufatura, onde alta precisão é necessária. Uma lâmina com um revestimento protetor pode reduzir a frequência de embotamento, permitindo que a operação de corte mantenha seus altos padrões de precisão e consistência.

Desempenho de corte aprimorado

Revestimentos de lâmina reduzem o atrito entre a lâmina e o material, o que significa menos resistência durante o processo de corte. Isso resulta em corte mais suave, geração de calor reduzida e menos danos à lâmina e ao material que está sendo cortado. Por sua vez, isso pode reduzir o risco de cortes de baixa qualidade, melhorando assim a produção geral e reduzindo o desperdício de material.

4.3 Tipos de revestimentos de lâminas e suas características

Diferentes tipos de revestimentos estão disponíveis, cada um com propriedades específicas adequadas para várias tarefas de corte. Abaixo, vamos nos aprofundar nos tipos de revestimentos comumente usados para cortar materiais pegajosos, destacando seus pontos fortes e aplicações ideais.

Nanorevestimentos

- Características: Os nanorevestimentos são compostos de partículas ultrafinas que se ligam à superfície da lâmina, proporcionando excelente dureza e resistência ao desgaste. Esses revestimentos melhoram a resistência da lâmina à abrasão e corrosão, que são problemas comuns ao cortar materiais pegajosos. Os nanorevestimentos também melhoram o desempenho da lâmina em ambientes de alta temperatura, pois podem suportar o calor de forma mais eficaz do que outros revestimentos.

- Benefícios: As partículas finas em nanorevestimentos fornecem uma superfície de lâmina mais lisa, o que ajuda a evitar que materiais pegajosos adiram à lâmina. A dureza de superfície melhorada aumenta a longevidade da lâmina, e os nanorevestimentos reduzem a frequência de limpeza da lâmina.

- Formulários: Nanocoatings são comumente usados em indústrias que exigem alta precisão e durabilidade, como as áreas eletrônica, automotiva e médica. Eles são particularmente eficazes ao cortar materiais de alta viscosidade, como adesivos industriais, colas hot melt ou materiais à base de borracha.

- Dados da indústria:De acordo com um estudo realizado pela Revista de Processos de Fabricação, lâminas nanorrevestidas superaram lâminas não revestidas em testes envolvendo materiais pegajosos, mostrando uma redução de até 50% no desgaste ao longo de 100 horas de corte.

Revestimentos Duros (TiN, TiC, TiAlN)

- Características: Revestimentos duros como Nitreto de Titânio (TiN), Carbonitreto de Titânio (TiC) e Nitreto de Alumínio e Titânio (TiAlN) são conhecidos por sua dureza excepcional, o que ajuda a reduzir o desgaste de materiais pegajosos e abrasivos. Esses revestimentos também fornecem excelente resistência ao calor, o que é crucial ao cortar materiais que geram uma quantidade significativa de atrito e calor.

- Benefícios: Esses revestimentos ajudam a diminuir o coeficiente de atrito entre a lâmina e o material que está sendo cortado, o que evita que materiais adesivos grudem na superfície da lâmina. Além disso, eles podem suportar altas velocidades e temperaturas de corte, tornando-os ideais para aplicações industriais.

- Formulários: Revestimentos duros são usados em uma ampla gama de indústrias, incluindo metalurgia, embalagens e fabricação automotiva. Eles são particularmente eficazes em ambientes onde altas forças de corte são aplicadas, como cortar adesivos espessos e pegajosos ou compostos de borracha.

- Visão da indústria: Revestimentos de nitreto de titânio (TiN) demonstraram reduzir o desgaste da lâmina em até 60% em comparação com lâminas não revestidas em ambientes de corte de alta pressão. Esses revestimentos também melhoram as velocidades de corte ao reduzir as forças de atrito na lâmina.

Revestimentos de nitreto (TiN, AlN)

- Características: Revestimentos de nitreto, como nitreto de titânio (TiN) e nitreto de alumínio (AlN), fornecem excelente resistência à corrosão. Isso os torna ideais para corte em ambientes com alta umidade ou exposição a produtos químicos. Os revestimentos de nitreto são particularmente eficazes na prevenção de ferrugem e corrosão, que podem degradar o desempenho da lâmina ao longo do tempo.

- Benefícios: Revestimentos de nitreto protegem as lâminas da corrosão causada por materiais pegajosos que podem conter água ou solventes. Além disso, o revestimento ajuda a evitar desgaste, fazendo com que as lâminas durem mais, mesmo em ambientes corrosivos.

- Formulários: Esses revestimentos são frequentemente usados em indústrias como processamento de alimentos, produtos farmacêuticos e fabricação de dispositivos médicos, onde umidade e exposição a produtos químicos são comuns. Eles são particularmente eficazes em aplicações que exigem cortes em ambientes molhados ou úmidos.

- Exemplo: No processamento de alimentos, onde substâncias pegajosas como xaropes e molhos são predominantes, os revestimentos de TiN demonstraram aumentar a vida útil da lâmina em até 50% em comparação com lâminas não revestidas, reduzindo significativamente o tempo de inatividade e aumentando a produtividade.

Revestimentos de polímeros

- Características: Revestimentos de polímero, como PTFE (Teflon) e PVD (Physical Vapor Deposition), são conhecidos por suas excelentes propriedades antiaderentes. Esses revestimentos evitam que adesivos e outros materiais pegajosos se colem à superfície da lâmina, reduzindo a necessidade de limpeza e manutenção frequentes.

- Benefícios: A principal vantagem dos revestimentos de polímero é sua capacidade de resistir à adesão do material. Isso é particularmente útil para indústrias que lidam com materiais como fitas, espumas ou filmes pegajosos, onde o acúmulo constante de resíduos é um problema. Os revestimentos de polímero podem estender a vida útil da lâmina e reduzir o tempo de inatividade.

- Formulários: Revestimentos de polímeros são usados em indústrias como embalagens, têxteis e eletrônicos, onde cortar materiais pegajosos ou pegajosos é comum. Eles são especialmente úteis para cortar materiais como fita de espuma, etiquetas adesivas e filmes plásticos.

- Dados de eficiência: Um relatório do Revista de ferramentas de corte mostra que lâminas revestidas com PTFE apresentam uma melhoria de 40% na eficiência de corte em comparação com lâminas não tratadas quando usadas para cortar fitas adesivas e materiais de espuma.

5 Otimizando Equipamentos de Corte Automatizados

Ao trabalhar com materiais pegajosos, otimizar o equipamento de corte automatizado é essencial para manter a precisão do corte e a longevidade da lâmina. Ao ajustar os principais parâmetros da máquina e incorporar as ferramentas certas, as empresas podem melhorar significativamente suas operações de corte.

- Calibração de Máquina de Corte Automatizada

A calibração regular do equipamento de corte garante que os parâmetros de corte — como velocidade, pressão e ângulo — sejam mantidos em níveis ideais. Sistemas automatizados podem ser programados para se adaptar a materiais específicos, ajustando automaticamente esses parâmetros para máxima eficiência de corte. Para materiais pegajosos, muitos sistemas automatizados permitem ajustes dinâmicos de velocidade, o que ajuda a evitar atrito excessivo e acúmulo de adesivo. - Monitoramento e sensores de ferramentas de corte

As máquinas de corte automatizadas modernas são equipadas com sensores que podem monitorar a condição da lâmina de corte em tempo real. Esses sensores podem detectar quaisquer sinais de desgaste, superaquecimento ou atrito excessivo e ajustar os parâmetros de corte de acordo. Estudos mostram que a integração de sensores inteligentes em sistemas de corte pode estender a vida útil da lâmina em até 25%, pois esses sensores podem evitar o uso excessivo e o superaquecimento antes que ocorram danos. - Sistemas automatizados de manutenção de lâminas

Alguns sistemas de corte avançados agora são equipados com funções de autolimpeza que removem resíduos de adesivo das lâminas automaticamente entre os cortes. Isso evita que o acúmulo afete o desempenho do corte e reduz a necessidade de intervenção manual, levando a maior produtividade e menos tempo de inatividade. - Otimização orientada por dados

Ao coletar e analisar dados de sistemas de corte automatizados, as empresas podem ajustar seus processos de corte para garantir que as lâminas estejam operando com desempenho máximo. A análise de dados pode revelar tendências relacionadas a taxas de desgaste, eficiência de corte e parâmetros ideais, que podem ser usados para ajustar fluxos de trabalho e prever quando a manutenção é necessária.

Escolha do fornecedor de lâminas certo: garanta qualidade e desempenho

Selecionando o fornecedor de lâminas certo é a chave para alcançar soluções de corte ideais. Um fornecedor confiável pode ajudar você a escolher o material de lâmina, revestimento e design corretos para suas tarefas de corte específicas.

1. Avalie a experiência do fornecedor

Um fornecedor de lâminas de boa reputação deve ter um forte entendimento das necessidades do seu setor e ser capaz de fornecer recomendações personalizadas. Procure fornecedores com um histórico comprovado no fornecimento de lâminas duráveis e de alta qualidade, projetadas para cortar materiais pegajosos.

2. Soluções de lâminas personalizadas

Muitos fornecedores oferecem lâminas personalizadas projetado especificamente para suas necessidades de corte. Quer você esteja lidando com adesivos específicos ou precise de um revestimento especializado, trabalhar com um fornecedor que oferece soluções personalizadas pode fornecer melhores resultados e desempenho mais duradouro.

3. Suporte ao cliente e garantia

O suporte ao cliente é essencial, especialmente ao solucionar problemas relacionados ao desgaste ou desempenho da lâmina. Um bom fornecedor deve oferecer serviços abrangentes de pós-venda, incluindo opções de garantia e assistência para solução de problemas.

Conclusão

Cortar materiais pegajosos não precisa ser uma luta constante. Ao escolher os materiais certos, ajustar os parâmetros de corte, manter o equipamento e usar revestimentos avançados, você pode reduzir significativamente os danos à lâmina e melhorar a eficiência geral do corte. Além disso, otimizar seu equipamento de corte automatizado ajudará a garantir que suas soluções de corte sejam tão eficazes quanto possível. Essas estratégias não só economizarão dinheiro, mas também aumentarão sua produtividade.

Pronto para otimizar seus processos de corte? Contate-nos hoje para saber mais sobre soluções de corte personalizadas que protegerão suas lâminas e aumentarão seu desempenho.