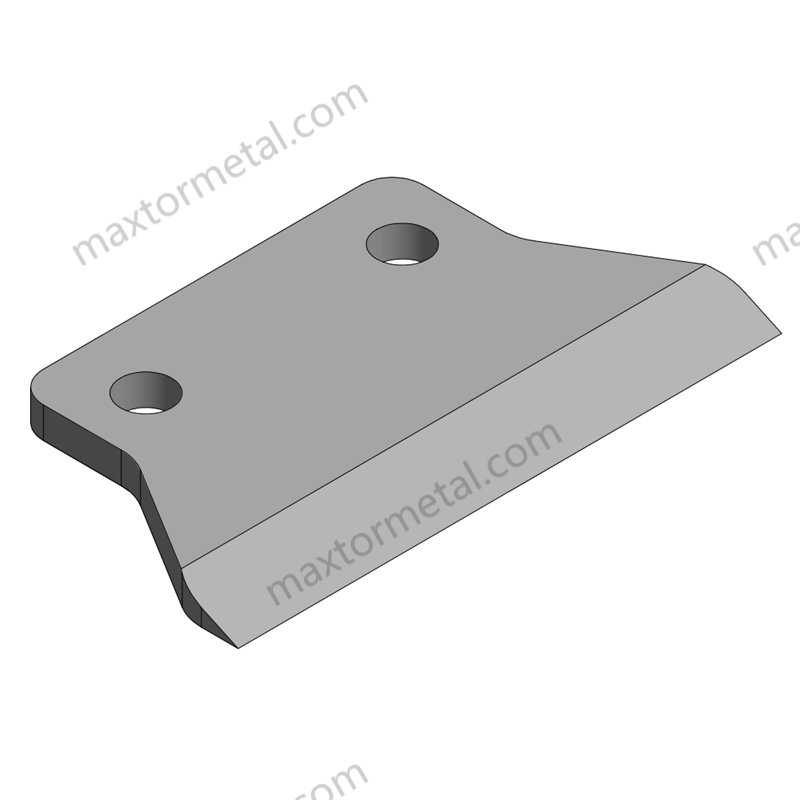

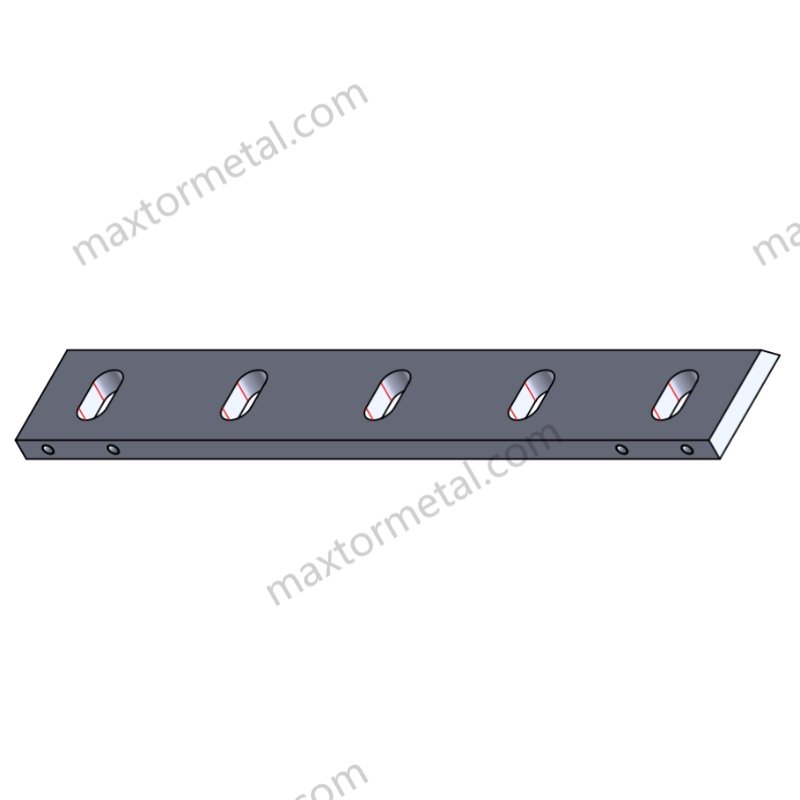

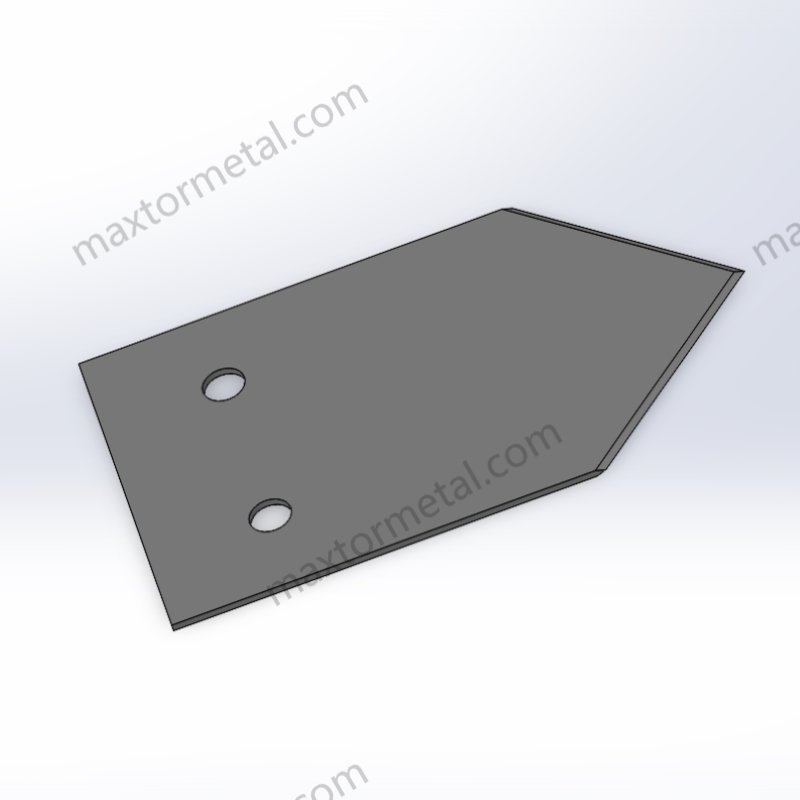

В мире промышленные ножи, выбор правильного материала может повысить или погубить эффективность вашей работы. Независимо от того, режете ли вы замороженные продукты, разрезаете ли прочные материалы или выполняете точные разрезы, материал вашего лезвия напрямую влияет на его производительность, долговечность и потребности в обслуживании. В этой статье рассматриваются наиболее часто используемые промышленные ножевые материалы, их уникальные свойства и как выбрать лучший вариант для ваших конкретных нужд.

1. Распространенные материалы для промышленных ножей

Материалы, используемые в промышленных ножах, играют ключевую роль в производительности, долговечности и пригодности для конкретных задач. Ниже мы более подробно рассмотрим технические свойства, отраслевые данные, области применения и потребности в обслуживании материалов, обычно используемых в промышленных ножах.

| Материал | Основные характеристики | Приложения | Советы по обслуживанию |

| Нержавеющая сталь | Коррозионностойкий, прочный, гигиеничный | Пищевая промышленность, кухонные ножи | Регулярная чистка для поддержания блеска |

| Углеродистая сталь | Высокая острота, образуется патина | Тяжелые промышленные задачи | Регулярно смазывайте, чтобы предотвратить появление ржавчины |

| Композитные Материалы | Легкий, сочетает в себе преимущества материалов | Точная резка, легкие инструменты | Требуется минимальное обслуживание |

| Высокохромистая сталь | Износостойкий, антикоррозионный | Пищевая промышленность, упаковка | Обеспечьте тщательную очистку после использования. |

| Алюминиевые сплавы | Легкий, устойчивый к коррозии, универсальный | Пищевая промышленность, резка мягких материалов, упаковка | Хранить в сухом месте, регулярно чистить, избегать воздействия влаги. |

| Инструментальная сталь | Исключительная твердость, износостойкость | Тяжелая промышленность | Термическая обработка для улучшения характеристик |

| Карбид вольфрама | Чрезвычайно твёрдый, хрупкий | Точная резка при высоких нагрузках | Избегайте ударов; обращайтесь осторожно |

| Керамика | Сверхтвердый, высокоизносостойкий | Точная резка мягких материалов | Избегайте падений; хрупкий при ударах |

| Титановые сплавы | Легкий, устойчивый к коррозии | Аэрокосмическая, медицинская и пищевая промышленность | Минимальное обслуживание |

| Нейлон и пластик | Легкий, не вызывает коррозии | Задачи, чувствительные к неметаллическому загрязнению | Легко чистить, гигиенично |

1.1 Нержавеющая сталь

Нержавеющая сталь славится своей коррозионной стойкостью, особенно во влажных или химически активных средах. Эта характеристика делает ее идеальной для отраслей, где гигиена является проблемой, например переработка пищевых продуктов и фармацевтика. Наиболее часто используемые марки нержавеющей стали в промышленных ножах — 304, 316, 420 и 440.

Технические сведения:

- Устойчивость к коррозии: Нержавеющая сталь марки 304 с содержанием хрома 18% и никеля 8% обеспечивает отличную защиту от ржавчины и пятен, а марка 316 обеспечивает повышенную устойчивость к хлоридам (например, морской воде).

- Твёрдость: Диапазон от 45 до 55 HRc, в зависимости от марки. Более высокие марки обеспечивают повышенную твердость и износостойкость.

- Предел прочности: Для марки 304 может достигать 520 МПа.

Приложения:

- Пищевая промышленность: Широко используется для нарезки и упаковки продуктов питания благодаря своей инертной поверхности.

- Медицинские инструменты: Ножи из нержавеющей стали используются в хирургических инструментах, где гигиена имеет первостепенное значение.

Данные по отрасли:

В исследовании, проведенном Новости о безопасности пищевых продуктов, Ножи из нержавеющей стали 30% продемонстрировали более длительный срок службы по сравнению с аналогами из углеродистой стали в условиях переработки пищевых продуктов.

Советы по обслуживанию:

Регулярная чистка необходима для поддержания блеска и производительности. Используйте мягкие чистящие средства, чтобы избежать коррозии поверхности, особенно при контакте с кислотными продуктами.

1.2 Углеродистая сталь

Углеродистая сталь, известная своей остротой и простотой заточки, часто предпочтительна для задач, требующих точности. Однако ее главным недостатком является ее склонность к ржавчине, что требует надлежащего ухода.

Технические сведения:

- Твёрдость: Углеродистая сталь может достигать твердости 60 HRc при термообработке, что делает ее идеальной для резки прочных материалов.

- Износостойкость: Высокое содержание углерода делает его более подверженным износу, но сохраняет остроту дольше, чем более мягкие металлы.

- Формирование патины: Со временем на углеродистой стали образуется патина, которая может придать ей эстетическую привлекательность и одновременно защитить сталь.

Приложения:

- Задачи тяжелой промышленности: Идеально подходит для таких задач, как резка металлических листов, обрезка резины или обработка твердых материалов.

- Деревообработка и плотницкие работы: Популярен в инструментах для резки дерева благодаря способности сохранять остроту кромки.

Советы по обслуживанию:

Чтобы предотвратить появление ржавчины, смазывайте лезвие после использования. Для тяжелых условий эксплуатации регулярно затачивайте лезвие, чтобы поддерживать оптимальную производительность резки.

1.3 Композитные материалы

Композитные материалы, созданные путем комбинирования различных материалов для достижения превосходных свойств, становятся все более распространенными в промышленных ножах. Они предлагают сочетание легкости и высокой прочности.

Технические сведения:

- Состав материала: Композиты часто включают в себя смесь керамики, металлов и полимеров.

- Соотношение прочности и веса: Композитные материалы обладают значительно более высоким соотношением прочности и веса по сравнению с металлами, что делает их полезными в аэрокосмической и автомобильной промышленности.

- Твёрдость: Может варьироваться в зависимости от состава композита, но обычно составляет 50–60 HRc.

Приложения:

- Аэрокосмическая и автомобильная промышленность: Идеально подходит для резки легких материалов, таких как углеродное волокно и пластик, используемых в автомобилестроении.

- Точная резка: Часто используется для резки высокопрочных полимеров и композитов без избыточного веса.

Советы по обслуживанию:

Композитные изделия, как правило, требуют минимального обслуживания, хотя рекомендуется периодически проводить осмотр на предмет износа или повреждений.

1.4 Высокохромистая сталь

Высокохромистая сталь — это стальной сплав, содержащий значительный процент хрома, обычно выше 10,5%. Этот сплав особенно известен своей устойчивостью к износу и коррозии.

Технические сведения:

- Содержание хрома: Чем выше содержание хрома, тем более коррозионно-стойкой является сталь. Например, 420HC содержит хром 12%, а 440C — до 17%.

- Твёрдость: Высокохромистые стали могут достигать твёрдости до 58–62 HRc.

- Износостойкость: По стойкости к истиранию она значительно превосходит стандартную углеродистую сталь.

Приложения:

- Пищевая промышленность: Широко используется в режущих инструментах для упаковки пищевых продуктов, например, в ножах для нарезки фруктов или мяса.

- Упаковочная промышленность: Используется в упаковке благодаря своей способности выдерживать повторяющиеся процессы резки и упаковки без затупления.

Советы по обслуживанию:

Тщательно очищайте лезвия после использования, чтобы предотвратить появление долговременной коррозии из-за остатков пищи или химикатов.

1.5 Алюминиевые сплавы

Алюминиевые сплавы все чаще используются в специализированных промышленных ножах из-за их сочетания легкого веса, коррозионной стойкости и универсальности. Хотя они не такие твердые, как такие материалы, как инструментальная сталь или карбид вольфрама, алюминиевые сплавы обладают преимуществами, которые делают их подходящим выбором для определенных видов резки.

Технические сведения:

- Состав: Алюминиевые сплавы обычно сочетаются с небольшим количеством магния, кремния или меди для повышения их прочности и долговечности.

- Твёрдость: Твёрдость алюминиевых сплавов варьируется, но обычно ниже, чем у стали. Ножи из алюминиевых сплавов обычно имеют твёрдость от 40 до 50 HRc.

- Устойчивость к коррозии: Одним из ключевых преимуществ алюминия является его естественная устойчивость к коррозии, особенно при анодировании или покрытии защитными слоями.

Приложения:

- Пищевая промышленность: Алюминиевые ножи широко используются в пищевой промышленности, особенно там, где требуется легкий материал, не загрязняющий пищевые продукты.

- Резка мягких материалов: Эти ножи отлично подходят для резки мягких материалов, таких как резина, пластик или бумага, где твердость не является основным требованием.

- Легкие инструменты: Благодаря небольшому весу ножи из алюминиевого сплава часто используются в задачах, где важна простота использования, например, при некоторых видах упаковки.

Советы по обслуживанию:

Алюминиевые ножи следует хранить в сухом месте, чтобы избежать воздействия влаги, которая может привести к коррозии. Их следует регулярно протирать, чтобы удалить остатки и предотвратить накопление, которое может повлиять на их режущие свойства.

1.6 Инструментальная сталь

Инструментальная сталь разработана специально для инструментов, которые выдерживают высокие уровни нагрузки и износа. Это универсальный материал, который подвергается термообработке для превосходной производительности.

Технические сведения:

- Термическая обработка: Инструментальные стали, прошедшие термическую обработку, обладают исключительной твердостью (до 64 HRc) и способны выдерживать высокие температуры.

- Прочность: Они прочны и устойчивы к деформации, что имеет решающее значение при резке материалов под большими нагрузками.

- Износостойкость: Инструментальная сталь имеет высокое содержание карбидов, что повышает ее износостойкость.

Приложения:

- Тяжелые промышленные задачи: Широко используется в производственном, горнодобывающем и строительном оборудовании благодаря своей устойчивости к износу и высокой прочности на разрыв.

- Автомобильная промышленность: Используется в инструментах для резки твердых сплавов или кузнечных работ.

Советы по обслуживанию:

Инструментальные стали необходимо подвергать термической обработке для поддержания производительности. Регулярно проверяйте наличие признаков износа и усталости и при необходимости проводите повторную закалку лезвий.

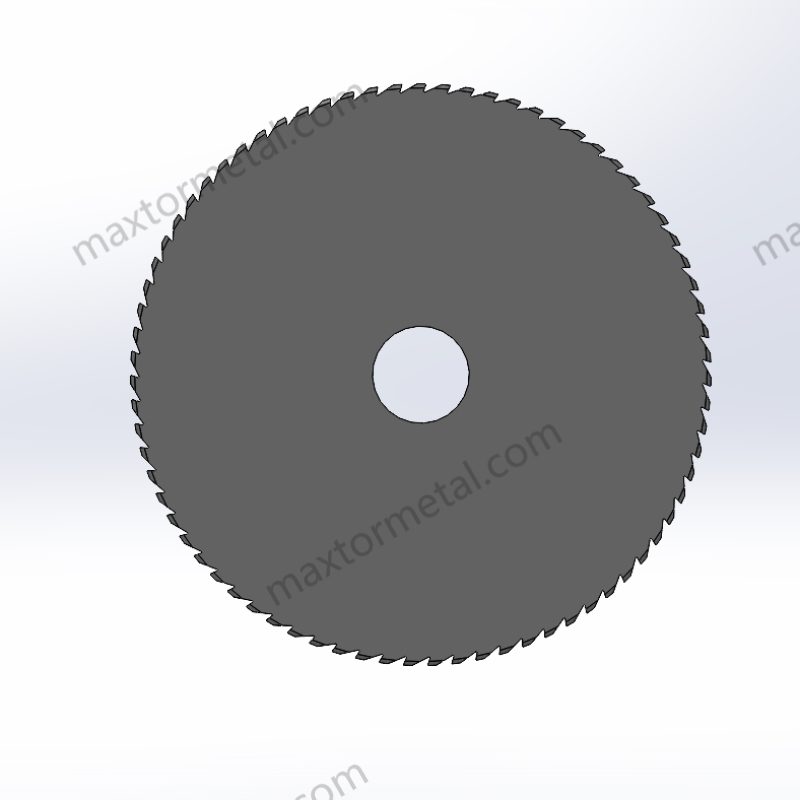

1.7 Карбид вольфрама

Карбид вольфрама является одним из самых твердых материалов, доступных на рынке, и широко используется в режущих инструментах для точных задач. Его чрезвычайная твердость делает его идеальным для высоконагруженных, высокоточных применений, но он также хрупок и требует осторожного обращения.

Технические сведения:

- Твёрдость: Твердость составляет от 75 до 80 HRc, что делает его почти в три раза твёрже стали.

- Хрупкость: Хрупкость карбида вольфрама означает, что он может треснуть при ударе или резком напряжении, поэтому он требует особого обращения.

- Плотность: 15 г/см³, что значительно выше, чем у других материалов, что способствует его стабильности при резке.

Приложения:

- Точная резка: Используется в отраслях, требующих высокоточной резки, таких как электроника или производство компонентов для аэрокосмической отрасли.

- Горное дело и бурение: Карбид вольфрама является предпочтительным материалом для изготовления буровых инструментов благодаря своей исключительной твердости и способности выдерживать экстремальное истирание.

Советы по обслуживанию:

Карбид вольфрама требует осторожного обращения, чтобы предотвратить растрескивание, особенно при воздействии ударных сил. Правильное хранение и обращение являются ключом к продлению срока службы лезвия.

1.8 Керамические материалы

Обзор и характеристики

Керамические материалы, в частности цирконий и нитрид кремния, известны своими чрезвычайно высокая твердость (обычно около 8,5–9 по шкале Мооса), превосходная износостойкость, и химически инертные свойства. Керамические ножи сохраняют остроту дольше, чем большинство металлических лезвий, что делает их идеальными для применений, требующих высокой точности. Их твердость примерно в 3 раза выше, чем у нержавеющей стали, что делает их отличным выбором для резки более мягких материалов, таких как фрукты, овощи и некоторые виды пластика.

Приложения

Керамические ножи чаще всего используются в пищевой промышленности, особенно для резки мягких материалов, где важна точность. Они также широко используются в фармацевтический и лабораторные приложения, где необходимо избегать риска загрязнения металлическими частицами. Кроме того, они используются в электроника промышленность для чистой резки деталей из мягкой резины и пластика.

- Пищевая промышленность: Нарезка деликатных продуктов, таких как помидоры, рыба и сыры, где требуется минимальное окисление или измельчение.

- Фармацевтика: Резка или нарезка чувствительных лекарственных препаратов или упаковочных материалов, где существует опасность загрязнения металлом.

Технические идеи и отраслевые данные

Керамические ножи имеют высокую устойчивость к коррозии (даже лучше, чем нержавеющая сталь), что делает их очень подходящими для использования в кислых средах (например, для резки цитрусовых) или в пищевой промышленности, где гигиена имеет решающее значение. Керамические лезвия обычно нереактивный и не изменяет вкус или цвет пищи.

Однако, хотя твердость керамических лезвий является их главным преимуществом, они хрупкий, и таким образом, ударопрочность является одним из их главных недостатков. Исследования показывают, что керамика, из-за своей жесткой и непластичной структуры, может сломаться при сильном ударе или напряжении. Исследования также показывают, что керамические лезвия, изначально сохраняя остроту в течение более длительного времени, имеют тенденцию страдать от катастрофических отказов (т. е. трещин или поломок) при неправильном обращении.

Техническое обслуживание

- Избегайте падения или подвергать керамические ножи сильным ударам.

- Хотя они не ржавеют, их необходимо бережно хранить для предотвращения повреждений.

- Обычный уборка с теплой мыльной водой обеспечивает гигиену, но абразивные чистящие средства следует избегать, так как они могут поцарапать поверхность.

1.9 Титановые сплавы

Обзор и характеристики

Титановые сплавы, в частности 5 класс (Ti-6Al-4V), состоят из 90% титан вместе с 6% алюминий и 4% ванадий. Эти сплавы известны своей превосходное соотношение прочности и веса, существование легкий но очень прочный и коррозионно-стойкий. Материал натуральный устойчив к ржавчине и коррозии, и имеет плотность около 4,43 г/см³, значительно легче стали (7,8 г/см³).

Приложения

Титановые сплавы широко используются в отраслях промышленности, где масса, сила, и устойчивость к суровым условиям окружающей среды имеют решающее значение. Они широко используются в аэрокосмической промышленности, медицинских имплантатах и высокотехнологичных промышленных режущих инструментах.

- Аэрокосмическая промышленность: Используется для точной резки деталей самолетов благодаря своей высокой прочности и малому весу.

- Медицинский: Титановые ножи используются в хирургии, особенно в ортопедии, благодаря их инертным свойствам и биосовместимости.

- Пищевая промышленность: Титановые лезвия используются для резки деликатных пищевых продуктов, особенно в средах, где требуются высокие уровни гигиены и инертности.

Технические идеи и отраслевые данные

Титановые сплавы превосходны в экстремальная термостойкость (до 600°С), что делает их пригодными для высокотемпературной резки. Исследования показывают, что титан способен выдерживать суровые условия окружающей среды, включая воздействие морская вода и хлор, которые обычно разрушают обычные металлические лезвия.

Кроме того, титановые лезвия чрезвычайно прочный, с износостойкость сопоставимо с высококачественными нержавеющими сталями. Исследования, проведенные Международная ассоциация титана показывает, что титановые сплавы имеют более высокую предел прочности (примерно 900 МПа), чем многие другие материалы, используемые в промышленных ножах.

Техническое обслуживание

- Регулярная уборка мягким моющим средством и мягкой тканью.

- Регулярные проверки для обеспечения отсутствия точки коррозии.

- При резке продуктов убедитесь, что нож тщательно дезинфицируется после каждого использования, чтобы предотвратить рост микробов.

- Избежать контакта к экстремальным ударам или истиранию для сохранения целостности лезвия.

1.10 Нейлон и пластик

Обзор и характеристики

Нейлон и пластиковые материалы, используемые для промышленных ножей, обычно попадают под действие термопластик категория, например полипропилен (ПП), полиэтилен (ПЭ), и нейлон (ПА). Эти материалы легкие, имеют высокую химическая стойкость, и идеально подходят для сред, где загрязнение металлом их нужно избегать. Они имеют низкую коэффициенты трения, что обеспечивает плавную резку более мягких материалов.

Приложения

Нейлоновые и пластиковые ножи часто используются в отраслях, где безопасность продукта Резка имеет первостепенное значение, особенно в случаях, когда речь идет о резке пищевых продуктов или фармацевтических препаратов.

- Пищевая промышленность: Пластиковые ножи часто используются при переработке мяса, резке овощей или на предприятиях по приготовлению пищи, чтобы избежать загрязнения металлическими частицами.

- Фармацевтика: При резке или обработке фармацевтической упаковки и таблеток неметаллические ножи необходимы для сохранения целостности продукта.

- Упаковка: Пластиковые ножи также используются для резки или формовки упаковочных материалов, таких как мягкий пластик и пленки.

Технические идеи и отраслевые данные

Пластиковые ножи имеют значительные химическая стойкость, особенно против масел, кислот и оснований. Полиэтилен (ПЭ) и полипропилен (ПП) имеют прочность на растяжение около 20-30 МПа, которые достаточны для легких задач. Отраслевые стандарты часто выбирают нейлон для задач, требующих умеренная сила и долговечность, с нейлон 6/6 будучи распространенным выбором из-за его высокая стойкость к истиранию и предел прочности до 90 МПа.

Однако их долговечность передового края ниже, чем у металлических ножей, и они лучше всего подходят для легкие и средние области применения, где гибкость и устойчивость к загрязнениям имеют приоритет над эффективностью резки.

Техническое обслуживание

- Мытье теплой водой с мягким моющим средством обычно достаточно для содержания этих ножей в чистоте.

- Они должны быть хранить в сухих условиях чтобы предотвратить впитывание влаги, которое может ослабить материал.

- Обычный визуальные осмотры необходимо проводить проверку, чтобы убедиться в отсутствии трещин и повреждений поверхности лезвия, особенно в условиях работы с пищевыми продуктами.

2. Ключевые факторы при выборе правильного материала ножа

Выбор подходящего материала для промышленных ножей зависит от нескольких факторов, которые могут существенно повлиять на производительность резки, экономическую эффективность и общую долговечность. Вот более подробный анализ того, что следует учитывать:

2.1 Требования к резке

Различные материалы предлагают определенные преимущества в зависимости от поставленной задачи резки. Например:

- Резкость и сохранение кромок: Углеродистая сталь и карбид вольфрама отлично подходят для создания острых, прочных кромок, что делает их идеальными для таких задач, как резка металлов или толстых материалов.

- Устойчивость к коррозии: Нержавеющая сталь и алюминиевые сплавы незаменимы в тех областях, где ржавчина и коррозия могут поставить под угрозу качество работы, например, в пищевой и фармацевтической промышленности.

- Точная резка: Керамические и композитные материалы часто используются в высокоточных задачах, где требуется острая как бритва кромка без ущерба прочности.

Рекомендация отрасли:

- Тяжелые применения: Инструментальные стали и стали с высоким содержанием хрома часто рекомендуются для задач, связанных с жесткими материалами, такими как сталь или композиты. Эти материалы сохраняют остроту в течение более длительного времени при интенсивном использовании.

- Области применения с легкими или чувствительными условиями: Такие материалы, как алюминий и нейлон, идеально подходят, когда процесс резки требует меньшего усилия, а разрезаемый материал более мягкий или чувствительный.

2.2 Условия окружающей среды

Среда, в которой используются промышленные ножи, играет решающую роль в выборе материала. Такие факторы, как температура, влажность и воздействие химикатов, могут влиять на производительность:

- Температурная стойкость: Инструментальные стали и карбид вольфрама идеально подходят для высокотемпературных сред, где сохранение твердости и прочности имеет решающее значение. Карбид вольфрама, в частности, сохраняет свою твердость даже при температурах свыше 500°C.

- Влажность и химическое воздействие: Нержавеющая сталь и алюминиевые сплавы обладают высокой устойчивостью к ржавчине и коррозии, вызываемой воздействием влаги и химикатов, что делает их идеальными для пищевой промышленности, морской среды и химического производства.

2.3 Требования к техническому обслуживанию

Техническое обслуживание часто является решающим фактором в общей продолжительности жизни и производительности промышленных ножей. Некоторые материалы требуют большего внимания, чем другие, для поддержания их эффективности:

- Нержавеющая сталь: Необходимо регулярно чистить, но обычно требуется минимальное обслуживание по сравнению с другими материалами. Регулярной проверки на наличие коррозии или пятен достаточно для сохранения производительности.

- Углеродистая сталь: Необходимо регулярно смазывать, чтобы предотвратить ржавчину. Периодическая заточка необходима для поддержания остроты и избежания ненужного износа.

- Карбид вольфрама: Несмотря на свою исключительную прочность, с этими ножами следует обращаться осторожно, чтобы избежать сколов и поломок, а также регулярно проверять их на наличие трещин.

3. Методы повышения долговечности лезвий

Прочность и повышение производительности имеют решающее значение для продления срока службы промышленных ножей. Здесь мы рассмотрим некоторые передовые методы повышения долговечности и функциональности промышленных ножей.

3.1 Термическая обработка

Термическая обработка — один из самых эффективных способов улучшения свойств промышленных ножей. Она включает в себя нагрев материала до высокой температуры и последующее быстрое охлаждение (закалку) для повышения твердости и износостойкости. Это особенно полезно для инструментальных сталей, углеродистых сталей и сталей с высоким содержанием хрома.

- Закалка: Этот процесс увеличивает твердость за счет быстрого охлаждения материала, гарантируя, что нож сохранит остроту с течением времени.

- Темперирование: После закалки проводится отпуск, который снижает хрупкость и повышает прочность, делая нож более устойчивым к ударам и усталости.

3.2 Обработка поверхности и покрытия

Покрытие промышленных ножей специализированными материалами может значительно улучшить их износостойкость, коррозионную стойкость и общий срок службы. Некоторые популярные покрытия включают:

- Покрытие из нитрида титана (TiN): TiN — это широко используемое покрытие для промышленных ножей из-за его высокой твердости (около 2200 HV) и стойкости к коррозии. Оно снижает трение, что приводит к более длительному времени резки и менее частой заточке.

- Покрытие из нитрида хрома (CrN): Еще одно распространенное покрытие, обеспечивающее отличную износостойкость и коррозионную стойкость, особенно в агрессивных средах резания.

3.3 Конструкция и геометрия ножа

Геометрия лезвия ножа имеет решающее значение для его производительности, особенно с точки зрения эффективности резки и долговечности. Ключевые факторы, которые следует учитывать, включают:

- Угол наклона лезвия: Чем острее угол лезвия, тем тоньше будет рез, но это может снизить долговечность. Необходимо найти баланс между остротой и долговечностью.

- Усиленные области: Определенные участки лезвия, такие как спинка и основание, следует укрепить, чтобы предотвратить повреждения при интенсивном использовании.

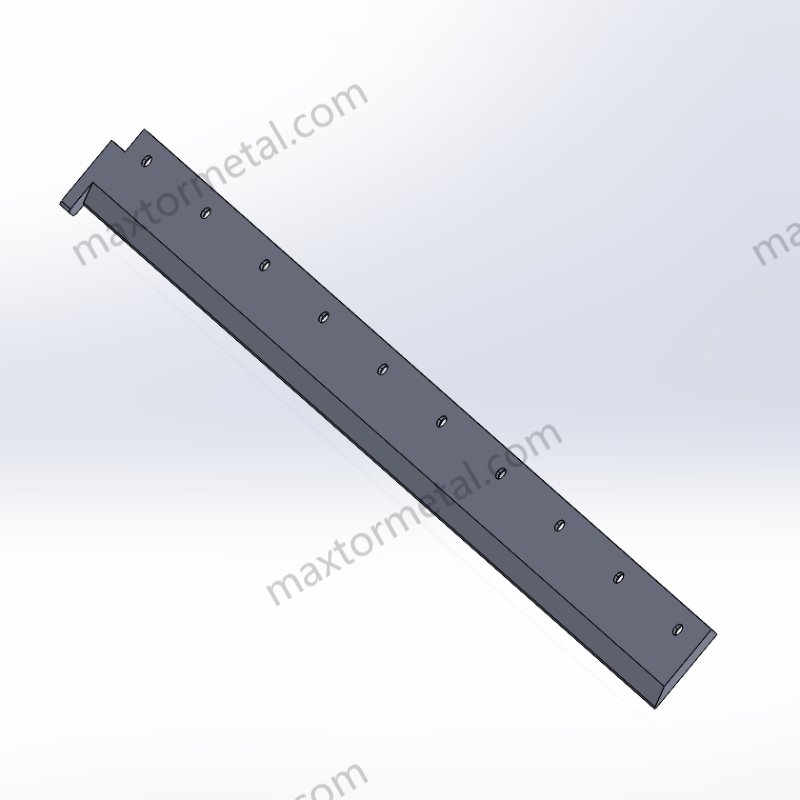

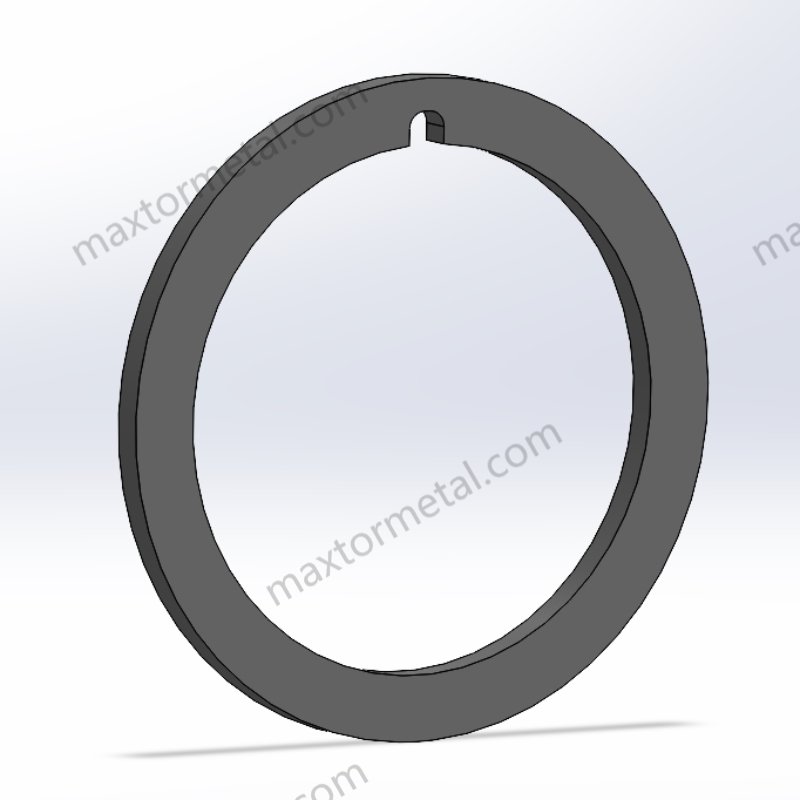

4. Нанкин Metal: Ваш партнер в области индивидуальных решений для ножей

Имея 18-летний опыт, Nanjing Metal специализируется на проектировании и производстве промышленных ножей, адаптированных под ваши потребности. Наша команда поставляет решения для широкого спектра отраслей, включая пищевую промышленность, упаковку и тяжелое машиностроение.

Почему выбрали нас?

- Опыт: Более 18 лет знаний в отрасли.

- Настройка: Индивидуальная конструкция лезвий, соответствующая вашим конкретным требованиям.

- Качество: Превосходные материалы и передовые технологии производства.

Свяжитесь с нами сегодня для бесплатной консультации или обсуждения ваших индивидуальных требований к ножам.

5. Вывод

Выбор правильного материала имеет решающее значение для максимизации производительности и срока службы промышленных ножей. От нержавеющей стали до карбида вольфрама — каждый материал имеет свои сильные стороны и ограничения. Понимая свои потребности в резке, условия окружающей среды и требования к обслуживанию, вы можете выбрать лучшее лезвие для вашего применения.

Позволять Нанкин Metal быть вашим надежным партнером в создании высококачественных, спромышленные ножи custom. Свяжитесь с нами сегодня и повысьте производительность резки!

2 ответа