Поскольку спрос на батареи резко возрос из-за электромобилей (ЭМ), возобновляемых источников энергии и портативной электроники, отрасль производства батарей сталкивается с растущим давлением, требующим повышения эффективности и поддержания качества. Среди важнейших инструментов, обеспечивающих это достижение, — лезвия для резки батарей. Эти прецизионные ножи обеспечивают чистые, точные и надежные разрезы на каждом этапе производства батарей.

Объем мирового рынка аккумуляторных батарей в 2022 году оценивался в $108 млрд. долл. США, а к 2030 году, по прогнозам, он достигнет $310 млрд. долл. США, а среднегодовой темп роста (CAGR) составит 15,8% в период с 2023 по 2030 год (Источник: Аналитика отрасли, 2023 г.). Ожидается, что на долю одних только электромобилей придется 60% этого спроса, что обусловлено глобальными усилиями по декарбонизации и государственной политикой, поддерживающей внедрение чистой энергии.

Имея 18-летний опыт работы, Nanjing Metal находится на переднем крае промышленного производства лезвий, предлагая индивидуальные решения, соответствующие уникальным требованиям производства аккумуляторов.

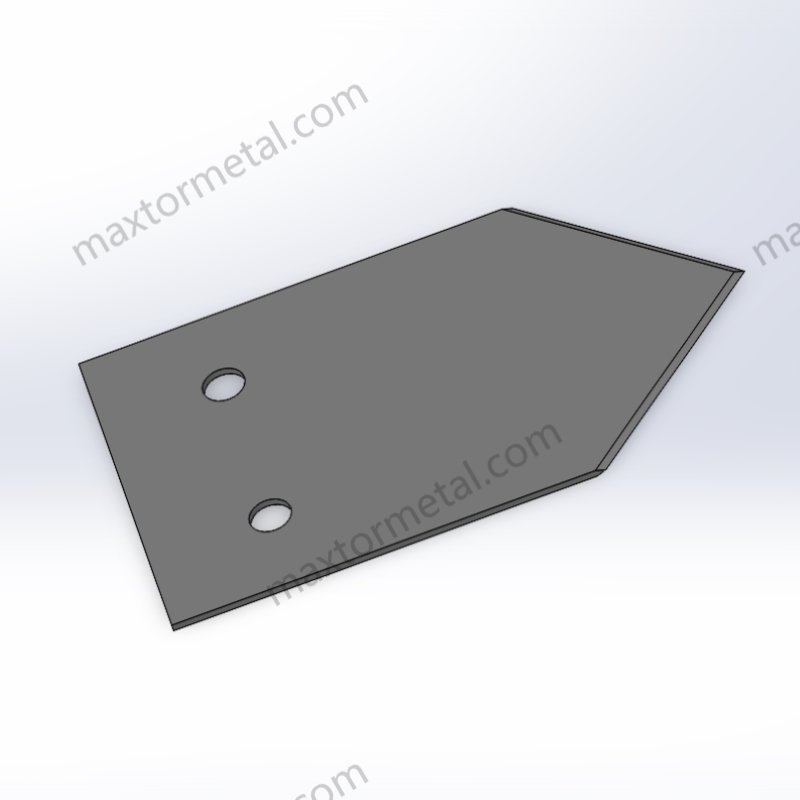

Основная роль режущих лезвий в производстве аккумуляторов

Прецизионная резка для ключевых процессов

Режущие лезвия играют важную роль в обеспечении точности на различных этапах производства аккумуляторов, таких как:

- Электродная резка: Чистота резки напрямую влияет на эффективность электрохимических реакций.

- Разделительная обрезка: Точная резка предотвращает повреждение материала и сохраняет целостность сепаратора.

- Разрезание язычка аккумулятора: Гладкие срезы обеспечивают бесшовные соединения при сборке.

Каждый этап требует высокопрочных, острых лезвий, способных выдерживать жесткие допуски. Различия в материалах, таких как медь, алюминий, полиэтилен и полипропилен, еще больше подчеркивают необходимость индивидуальных решений.

Проблемы и требования к производительности

Производство аккумуляторов — сложный процесс, требующий режущих инструментов, которые:

- Обрабатывайте деликатные материалы, не оставляя заусенцев и разрывов.

- Поддерживайте остроту во время длительных производственных циклов, чтобы свести к минимуму время простоя.

- Выдерживают высочайшие требования к точности, часто в пределах микрометров.

Применение режущих лезвий в производстве аккумуляторов

1. Резка электродом

Электродные материалы, такие как медная и алюминиевая фольга, имеют важное значение для производительности аккумулятора, поскольку они эффективно проводят электричество во время зарядки и разрядки. Эти материалы обычно тонкие (толщиной от 0,1 мм до 0,3 мм), что делает точную резку критически важной для обеспечения равномерного распределения тока и оптимальной электрохимической производительности.

Основные соображения:

- Материалы лезвия:

- Карбид вольфрама и быстрорежущая сталь (HSS) широко используются из-за их превосходной твердости и износостойкости. Лезвия из карбида вольфрама, например, в 5 раз тверже стали, что обеспечивает более длительный срок службы инструмента даже при крупносерийном производстве.

- Быстрорежущая сталь (HSS) Лезвия экономичны и подходят для обработки более мягких металлов, часто используются в менее сложных операциях по резке электродами.

- Покрытия:

- Нитрид титана (TiN)и Карбонитрид титана (TiCN) Покрытия наносятся на лезвия для снижения трения и повышения износостойкости. Эти покрытия увеличивают срок службы лезвия на 30-40% по сравнению с лезвиями без покрытия. TiCN, в частности, эффективен для предотвращения прилипания материала, гарантируя, что медь и алюминий не прилипнут к лезвию, что обеспечивает более чистые разрезы.

- Преимущества:

- Чистые разрезы необходимы для минимизации отходов. Например, используя высококачественные лезвия из карбида вольфрама, производитель литий-ионных аккумуляторов добился сокращения отходов материала на 15% при производстве электродов, что привело к значительной экономии затрат.

- The точность разрезов обеспечивает равномерные слои электродов, что улучшает работу аккумулятора, предотвращая внутренние короткие замыкания или неравномерное распределение тока.

2. Разделительная обрезка

Сепараторы аккумуляторов — это тонкие пористые мембраны, обычно изготавливаемые из полипропилена (ПП) или полиэтилена (ПЭ). Эти материалы играют важную роль в предотвращении коротких замыканий, физически разделяя анод и катод. Сепаратор не должен иметь разрывов или дефектов, так как даже самый маленький разрыв может поставить под угрозу безопасность и производительность аккумулятора.

Основные соображения:

- Конструкция лезвия:

- Специализированные края предотвращают повреждение материала сепаратора. Лезвия Nanjing Metal спроектированы с микрообработанными режущими кромками, что гарантирует резку даже самых тонких сепараторов (толщиной до 20 микрон) без разрывов и истирания.

- Антистатические покрытия применяются для обработки легких и чувствительных материалов. Эти покрытия особенно важны для предотвращения статического разряда, который может повредить материал сепаратора или привести к загрязнению.

- Преимущества:

- Правильная резка сепараторов обеспечивает выход продукции 99% и выше при производстве, предотвращая сбои, которые могут привести к вздутию аккумулятора или тепловому разгону.

- Поскольку сепараторы напрямую связаны с безопасностью и производительностью литий-ионных аккумуляторов, резка без повреждений увеличивает общий срок службы аккумулятора. Срок службы хорошо вырезанного сепаратора увеличивается на 7-10%.

3. Срезание язычка аккумулятора

Выступы аккумулятора, обычно изготавливаемые из меди или алюминия, являются соединителями, которые соединяют внутренние компоненты аккумулятора с внешней цепью. Любое несовершенство в процессе резки выступа может привести к плохому соединению, что в конечном итоге влияет на емкость аккумулятора, эффективность и долговечность. Поэтому точность резки выступа имеет первостепенное значение.

Основные соображения:

- Характеристики лезвия:

- Индивидуальные размеры: Лезвия Nanjing Metal изготавливаются под определенные размеры выступов, часто с точностью до 0,1 мм, что обеспечивает точное выравнивание и посадку.

- Дизайн кромки: Кромки лезвий оптимизированы для чистого реза и предотвращения образования заусенцев, которые могут повлиять на электропроводность аккумулятора.

- Результаты:

- Высокоточное лезвие может уменьшить дефекты сборки до 20%. Обеспечение чистого и без заусенцев среза выводов аккумулятора обеспечивает лучшую адгезию во время сборки, повышая как механическую, так и электрическую стабильность.

- Правильная обрезка выводов также увеличивает срок службы аккумулятора на 5-10%, поскольку чистые электрические контакты помогают минимизировать потерю мощности и ухудшение характеристик.

4. Окончательная сборка и упаковка

На последних этапах производства аккумуляторов режущие лезвия используются для обрезки корпусов, удаления излишков материала и обеспечения точной установки компонентов аккумулятора в корпуса. На этом этапе режущие лезвия должны обрабатывать различные материалы, включая пластик, металлы и композитные материалы, сохраняя при этом высокий уровень точности.

Основные соображения:

- Материалы лезвия:

- Быстрорежущая сталь используется для общей резки в процессах сборки и упаковки благодаря сочетанию долговечности и экономической эффективности.

- Лезвия из карбида вольфрама можно использовать при резке более твердых материалов или при больших объемах производства, поскольку они снижают затраты на техническое обслуживание.

- Преимущества:

- Обеспечение точной упаковки и обрезки сборки имеет решающее значение для безопасности батареи и надежности конечного продукта. Правильная обрезка корпуса способствует снижению дефектов после производства 20%, повышая общий выход продукции.

- Точная резка также гарантирует, что батареи плотно прилегают к корпусам, предотвращая повреждения во время транспортировки и использования.

Выбор подходящего материала для лезвий аккумуляторной батареи

Выбор материала лезвия играет решающую роль в определении качества, долговечности и экономической эффективности процесса резки. Ниже приведено сравнение распространенных материалов лезвий, используемых в отрасли производства аккумуляторов:

| Материал | Преимущества | Приложения |

| Карбид вольфрама | Исключительная износостойкость, высокая твердость, длительный срок службы | Резка электродов, обрезка сепараторов |

| Быстрорежущей стали | Универсальный, экономичный, с хорошей общей прочностью | Универсальная резка, резка вкладок |

| Керамика | Сверхострые края, немагнитные, устойчивые к коррозии | Специализированная резка, особенно неметаллических материалов |

Технология нанесения покрытия:

- Покрытия из нитрида титана (TiN) и карбонитрида титана (TiCN) значительно повышают долговечность лезвий, снижают трение и предотвращают адгезию материала. Исследования показали, что эти покрытия могут увеличить срок службы лезвий до 40% и сократить время простоя на техническое обслуживание на 30%.

- TiCN особенно полезен для высокоскоростной резки, обеспечивая превосходную износостойкость даже при резке труднообрабатываемых материалов, таких как алюминиевая фольга.

Преимущества Лезвия на Заказ

В производстве аккумуляторов нет двух одинаковых производственных линий. Различия в материалах, оборудовании и объемах производства требуют режущих инструментов, специально разработанных для удовлетворения конкретных требований. В то время как стандартных лезвий достаточно для некоторых приложений, индивидуальные лезвия предоставляют решения для сложных сценариев с высоким спросом, предлагая повышенную точность, производительность и экономическую эффективность.

Почему стоит выбрать кастомизацию?

1. Разработано для уникальных свойств и размеров материалов

Компоненты аккумулятора сильно различаются по составу материала и толщине. Например:

- Электроды: Для резки медной и алюминиевой фольги требуются лезвия с очень острыми краями, чтобы не порвать тонкую фольгу (часто толщиной 0,1–0,3 мм).

- Сепараторы: Полипропиленовые или полиэтиленовые мембраны чувствительны к давлению, поэтому для предотвращения повреждений необходимо использовать антистатические покрытия.

Индивидуальное лезвие проектируется для соответствия этим специфическим требованиям к материалу. Это обеспечивает:

- Равномерная резка без заусенцев даже при работе со сложными материалами.

- Повышенная совместимость с оборудованием производственной линии, что снижает проблемы с выравниванием.

2. Улучшенная производительность в сложных условиях

Производство аккумуляторов часто включает высокоскоростные, высокоточные операции. Стандартные лезвия могут быстро изнашиваться или не выдерживать жесткие допуски, что приводит к узким местам в производстве. Индивидуальные лезвия предлагают:

- Прочность: Карбид вольфрама или керамические материалы обеспечивают более длительный срок службы.

- Точность: Индивидуальная конструкция кромок обеспечивает точность в течение длительных производственных циклов.

3. Сокращение времени простоя за счет оптимизации долговечности

Частая замена лезвий нарушает производство и увеличивает эксплуатационные расходы. Индивидуально изготовленные лезвия оптимизированы для конкретных задач резки, обеспечивая:

- Более длительные интервалы между заменами.

- Меньше регулировок машины при замене лезвий.

Экономические преимущества высококачественных аккумуляторных лезвий для резки

Инвестирование в высокоточные, прочные режущие лезвия не только повышает эффективность работы, но и обеспечивает измеримые финансовые выгоды. Ниже приведены основные области, в которых эти лезвия обеспечивают экономию затрат и улучшают результаты производства:

1. Повышение производительности

Высококачественные лезвия сохраняют остроту и точность в течение более длительного времени, что позволяет увеличить скорость резки и сократить время цикла. Например, лезвия из карбида вольфрама с покрытием TiCN обеспечивают бесперебойную резку со скоростью 10 000 резов в час, что делает их идеальными для линий крупносерийного производства.

Анализ данных:

- Производитель аккумуляторов сообщил о сокращении времени цикла 20% после перехода на прецизионные лезвия, что привело к производству дополнительных 15 000 единиц в месяц.

- Повышение скорости резки может способствовать увеличению производительности производства на 15–25% в зависимости от сложности процесса резки.

2. Сокращение отходов материалов

Прецизионная резка минимизирует заусенцы, неровные разрезы и деформацию материала, которые часто встречаются при использовании лезвий низкого качества. Это особенно важно при резке тонких электродов (толщиной 0,1–0,3 мм) и сепараторов (до 20 микрон).

Пример отрасли:

Завод по производству литий-ионных аккумуляторов, производящий 500 000 аккумуляторов в год, сократил отходы материалов с 5% до 2%, сэкономив примерно 1500 км материала сепаратора. При средней стоимости сепаратора $10 за метр это означало ежегодную экономию в размере $150 000.

3. Снижение затрат на техническое обслуживание

Прочные лезвия требуют менее частой замены и минимизируют сбои в производстве, вызванные заменой или ремонтом лезвий. Например, лезвия из карбида вольфрама имеют срок службы в 3 раза больше, чем стандартные стальные лезвия, что значительно снижает частоту замены.

Анализ данных:

- Производитель отметил сокращение времени простоя на 50% (с 20 часов до 10 часов в месяц) за счет внедрения специально разработанных высокопрочных лезвий. Это привело к годовому росту производительности на $80 000, исходя из выходной стоимости производственной линии.

4. Возврат инвестиций (ROI)

| Метрическая | Стандартные лезвия | Высококачественные лезвия | Финансовое воздействие |

| Срок службы лезвия | 3 месяца | 9 месяцев | Сокращение затрат на замену |

| Время простоя (ежемесячно) | 20 часов | 10 часов | Увеличение производства: $80,000/год |

| Материальные отходы | 5% из общего количества | 2% из общего количества | Экономия: $150,000/год |

| Расходы на техническое обслуживание (ежегодные) | $30,000 | $15,000 | Экономия: $15,000/год |

Будущие тенденции и проблемы

Отрасль производства аккумуляторов стремительно развивается, движимая технологическими достижениями и требованиями рынка. Технология режущих лезвий должна идти в ногу со временем, чтобы соответствовать этим новым вызовам.

1. Возникающие проблемы

- Твердотельные батареи:

- Твердотельные батареи требуют режущих инструментов, которые могут обрабатывать керамические и твердые электролитные материалы. Эти материалы тверже и более хрупкие, чем обычные компоненты литий-ионных батарей.

- Необходимы будут лезвия из сверхтвердых материалов, например, с алмазными кромками или поверхностями с керамическим покрытием.

- Переработка аккумуляторов:

- Поскольку правительства вводят более строгие правила переработки, спрос на лезвия, способные точно разбирать отработанные батареи, будет расти.

- Эти лезвия должны резать смешанные материалы, включая металлы, пластики и клеи, не снижая при этом возможности их вторичной переработки.

Точка данных: Прогнозируется, что рынок переработанных аккумуляторов вырастет с $10,5 млрд в 2022 году до $27 млрд к 2030 году, при этом технологии резки будут играть решающую роль в эффективном восстановлении материалов (Источник: Журнал хранения энергии, 2023 г.).

2. Инновации в режущих лезвиях

- Умные лезвия:

- Современные датчики, встроенные в режущие лезвия, в режиме реального времени предоставляют информацию о производительности лезвий, их износе и условиях резки.

- Эти данные позволяют проводить профилактическое обслуживание, сокращая незапланированные простои на 20–30% и обеспечивая стабильное качество резки.

Пример: Пилотная программа по внедрению лезвий, оснащенных датчиками, сократила время простоя линии разделительной резки на 25 часов в месяц, что позволило сэкономить около $100,000 долларов США в год на эксплуатационных расходах.

- Экологичные материалы:

- Производители лезвий изучают перерабатываемые и устойчивые материалы, чтобы соответствовать целям в области охраны окружающей среды, общества и управления (ESG).

- Например, использование биоразлагаемых покрытий или материалов с меньшим углеродным следом может улучшить показатели устойчивости компании.

Показательный случай: Европейский производитель применил экологически чистые лезвия из карбида вольфрама и добился сокращения выбросов углерода в процессе производства на 10%, что повысило его соответствие требованиям ESG.

Заключение

Лезвия для резки аккумуляторных батарей незаменимы при производстве аккумуляторов, обеспечивая точность, эффективность и качество. Nanjing Metal приносит непревзойденный опыт, предлагая индивидуальные решения, подкрепленные 18-летним опытом. Наша приверженность качеству и инновациям делает нас надежным партнером в отрасли.

Готовы ли вы оптимизировать производство аккумуляторов? Свяжитесь с нами сегодня для индивидуальных решений по режущим лезвиям, соответствующих вашим потребностям.

Один ответ