Резка липких материалов, таких как клейкие ленты, пена и клеи, является распространенной проблемой в различных отраслях промышленности. С этими материалами может быть невероятно сложно работать из-за их тенденции прилипать к поверхностям, что приводит к повышенному износу режущих лезвий. Эта проблема не только влияет на производительность лезвий, но и увеличивает эксплуатационные расходы и время простоя из-за частой замены лезвий. В этой статье мы рассмотрим, почему резка липких материалов повреждает лезвия, и предложим эффективные решения для резки, которые продлят срок службы ваших инструментов, одновременно повышая эффективность резки.

Понимание проблемы: как липкие материалы повреждают лезвия

Липкие материалы представляют собой особые проблемы при резке. В отличие от стандартных материалов, клеи и адгезивы создают дополнительное трение и имеют тенденцию прилипать к поверхности лезвия, что приводит к более быстрому износу. Но что именно происходит в процессе резки? Давайте разберемся:

1. Физическое повреждение лезвия

При резке липких материалов лезвие сталкивается с сильным давлением и трением. Поскольку адгезивные вещества контактируют с режущей кромкой, они могут привести к быстрой потере остроты лезвия. Со временем это трение приводит к физическому разрушению кромки лезвия, вызывая сколы, трещины или даже полную затупляемость.

2. Адгезия к поверхности лезвия

Одной из наиболее распространенных проблем при резке липких материалов является клейкий остаток, остающийся на лезвии. Поскольку клейкий материал прилипает к поверхности лезвия, он ухудшает режущую кромку, снижая ее способность делать точные разрезы. Это накопление требует частой очистки и, если его не контролировать, может повлиять как на качество резки, так и на производительность лезвия.

3. Снижение эффективности и точности резки

По мере износа или покрытия лезвий остатками клея снижается точность резки. Это может привести к неравномерным резам, что в свою очередь может вызвать проблемы в конечном продукте, такие как плохая отделка или отходы. Потеря точности резки увеличивает время простоя, поскольку операторы должны либо часто чистить лезвие, либо заменять его преждевременно.

4. Увеличение эксплуатационных расходов

Частая замена лезвий и дополнительное обслуживание для очистки липких остатков способствуют более высоким эксплуатационным расходам. Эти повторяющиеся расходы могут быстро накапливаться, влияя на прибыльность предприятий, которые регулярно режут клейкие материалы.

Решая эти проблемы на ранней стадии с помощью правильных решений для резки, производители могут значительно снизить износ, повысить эффективность и снизить долгосрочные эксплуатационные расходы. Продолжайте читать, чтобы узнать, как защитить свои лезвия и оптимизировать процессы резки.

Эффективные решения для резки: как защитить лезвия от повреждений

Существует несколько решений для резки, которые могут помочь защитить ваши лезвия от разрушительного воздействия резки липких материалов. Давайте рассмотрим эти стратегии более подробно:

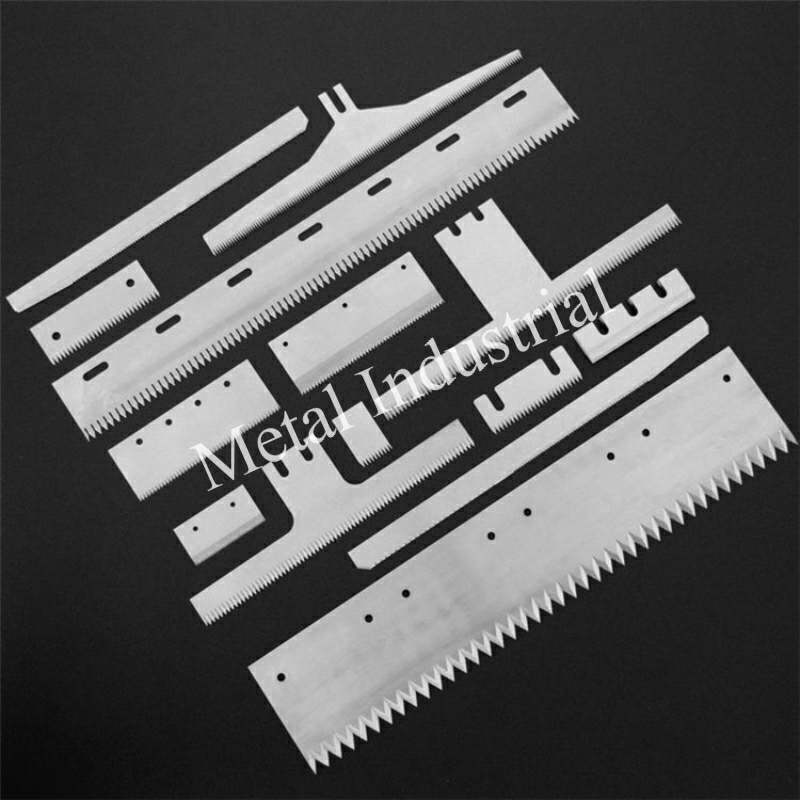

1. Выбор правильного материала и конструкции лезвия

Выбор правильного материала лезвия имеет решающее значение для резки липких веществ, поскольку он напрямую влияет на долговечность лезвия, точность резки и износостойкость.

- Выбор материала лезвия

При резке липких материалов вам нужен материал лезвия, который может выдерживать высокое трение и образование адгезии, обычное для этих применений. Высокоуглеродистая сталь, карбид вольфрама и керамика — все это приемлемые варианты, но у каждого есть свои сильные и слабые стороны.- Высокая углеродистая сталь Лезвия

Они обычно менее дороги и обеспечивают хорошую общую производительность для резки в умеренных условиях. Высокоуглеродистая сталь известна своей прочностью и износостойкостью. Например, она может служить дольше, чем стандартные лезвия из углеродистой стали 30% при нормальных условиях. Однако она все равно может быстрее затупиться при резке особенно липких материалов из-за более высокого трения. Лезвия из Карбида Вольфрама

Карбид вольфрама является одним из самых твердых материалов, используемых в режущих лезвиях, и его износостойкость исключительна. Исследования показывают, что лезвия из карбида вольфрама могут прослужить до в три раза дольше чем лезвия из высокоуглеродистой стали в средах, где есть липкие материалы. Это особенно актуально при резке таких веществ, как клеи или материалы на основе резины, которые создают высокое трение. Однако они имеют более высокую начальную стоимость.

- Керамические Лезвия

Керамические лезвия особенно устойчивы к теплу и износу, но они более хрупкие по сравнению с металлическими лезвиями. Эти лезвия подходят для определенных операций резки липких материалов, особенно там, где требуется высокая точность. Керамические лезвия, как правило, дольше остаются острыми, но склонны ломаться при сильном ударе.

- Высокая углеродистая сталь Лезвия

- Соображения относительно конструкции лезвия

Конструкция лезвия играет важную роль в процессе резки. Такие факторы, как геометрия зубьев, углы режущих кромок и покрытия, могут повысить эффективность лезвия, особенно при работе с липкими материалами. Например:- Зазубренные лезвия: Лезвия с насечками или зубцами создают пилящее движение, что помогает уменьшить площадь контакта между лезвием и материалом. Это сводит к минимуму вероятность скопления клея на режущей кромке.

- Гладкие лезвия: Лезвия с гладкими краями, часто покрытые специальными материалами, могут уменьшить трение между лезвием и липкими поверхностями, предотвращая прилипание клея в первую очередь. Такая конструкция также способствует более плавной резке таких материалов, как резина или пена, где часто используются клеи.

2. Оптимальные параметры резки: скорость, давление и угол

Правильные параметры резки могут продлить срок службы ваших лезвий и оптимизировать эффективность резки.

- Скорость резки

Скорость является одним из наиболее влиятельных факторов при резке липких материалов. Исследования показывают, что работа лезвий на высокой скорости увеличивает тепловыделение, что может привести к более быстрому затуплению лезвия из-за перегрева. И наоборот, слишком медленная резка увеличивает трение, вызывая большее накопление материала. Исследования показывают, что оптимальная скорость резки должна быть 20-30% медленнее чем скорость, используемая для резки сухих, нелипких материалов, в зависимости от толщины и типа материала. - Давление резки

Использование слишком большого давления может вдавить лезвие в материал, что приведет к увеличению трения и ускорению износа лезвия. Это особенно пагубно при резке липких материалов, поскольку дополнительное давление способствует прилипанию клея к лезвию. Данные компаний, тестирующих лезвия, показывают, что снижение давления резки всего на 10% может продлить срок службы лезвия на целых 15-20% в некоторых случаях. - Угол реза

Угол резания влияет на то, как лезвие взаимодействует с материалом. Более острый угол может привести к более быстрой резке, но также увеличивает износ, особенно при резке липких материалов. Угол резания 45° часто рекомендуется для резки липких материалов, так как он обеспечивает баланс эффективности резки с минимальным напряжением лезвия.

3. Регулярное обслуживание и чистка

Лезвия, которые используются для резки липких материалов, требуют большего ухода по сравнению с теми, которые используются для нелипких веществ. Вот почему:

- Очистка лезвий

После резки липких материалов к лезвию часто прилипают остатки. Это может быть серьезной проблемой, так как накопление липких веществ может снизить эффективность лезвия. Ключевым фактором является использование чистящих средств, специально разработанных для остатков клея. Обычные чистящие средства включают ацетон и изопропиловый спирт, которые эффективно растворяют клеи, не повреждая лезвие. Важно очищать лезвие сразу после использования, чтобы предотвратить затвердевание остатков, которые сложнее удалить позже.- Анализ данных: Чистка лезвий после каждого использования может увеличить срок службы лезвий до 50% по сравнению с лезвиями, которые не очищаются регулярно, особенно при резке адгезивных материалов, таких как клей или лента.

- Плановые проверки лезвий

Проверка лезвий после каждой смены или цикла резки помогает обнаружить признаки износа на ранней стадии. Обратите внимание на:- Притупление кромки: Если режущая кромка кажется заметно тупой или грубой, пришло время заточки или замены.

- Накопление остатков: Если на лезвии есть заметные остатки, это может привести к неровным срезам, что может привести к дальнейшему повреждению.

- Модели износа: Неравномерный износ может указывать на проблемы с давлением или скоростью резания, которые следует отрегулировать.

Раннее обнаружение износа может предотвратить более серьезные повреждения, сократить время простоя и необходимость более частой замены лезвий.

4. Усовершенствованные покрытия лезвий: защита ваших лезвий с помощью технологий

Резка липких материалов создает уникальные проблемы, особенно когда речь идет о предотвращении накопления материала и повреждения лезвия. Одним из наиболее эффективных методов решения этих проблем является использование усовершенствованных покрытий лезвий. Давайте рассмотрим, как работают эти покрытия, их преимущества и различные доступные типы.

4.1 Покрытия лезвий: что они делают

Покрытия лезвий служат защитным слоем, который повышает производительность и долговечность лезвия при резке липких материалов. Они достигают этого за счет снижения трения и предотвращения прилипания материала, что является ключевым фактором для поддержания эффективности резки и остроты лезвия.

Повышенная твердость и износостойкость

Основная функция покрытий лезвий — повышение твердости поверхности лезвия. Более твердая поверхность минимизирует износ, что особенно важно при резке материалов, которые могут вызывать чрезмерное трение или абразивный контакт. Покрытие помогает лезвию противостоять накоплению липких остатков, которые в противном случае могут ухудшить его остроту.

Предотвращение прилипания материалов

Липкие материалы, такие как клеи, ленты и пены, печально известны тем, что прилипают к режущим лезвиям. Эта адгезия может значительно снизить эффективность резки, что приводит к повреждению лезвия или необходимости частой очистки. Покрытия действуют как барьер, предотвращая прилипание этих материалов непосредственно к поверхности лезвия, тем самым снижая частоту технического обслуживания.

Вот наглядное представление того, как покрытия снижают трение и улучшают производительность резки:

| Тип материала | Без покрытия | С покрытием |

| Трение | Высокий | Низкий |

| Наращивание адгезии | Значительный | Минимальный |

| Скорость износа | Высокий | Низкий |

| Эффективность резки | Уменьшенный | Улучшенный |

4.2 Преимущества покрытий лезвий

Лезвия с покрытием обеспечивают ряд преимуществ, которые напрямую влияют на экономическую эффективность и производительность операций резки. Вот некоторые ключевые преимущества:

Увеличенный срок службы лезвия

Покрытия значительно снижают скорость износа лезвий, продлевая срок их службы. Это особенно важно в отраслях, где часто приходится резать липкие материалы. Например, исследования показали, что лезвия с покрытием могут служить в 2–3 раза дольше, чем лезвия без покрытия, при резке материалов с высокой степенью адгезии, таких как ленты или клеи.

Сокращение расходов на техническое обслуживание

Когда лезвие покрыто, оно требует менее частого обслуживания. Без накопления липких остатков лезвие остается чистым дольше, а необходимость в повторной заточке или замене сводится к минимуму. Исследования показывают, что предприятия могут сократить свои расходы на обслуживание на целых 30% - 50%, используя лезвия с покрытием, особенно в условиях резки больших объемов.

Улучшенная точность резки

Покрытия также помогают поддерживать остроту лезвия, гарантируя точность разрезов. Это имеет решающее значение в таких отраслях, как упаковка или производство, где требуется высокая точность. Лезвие с защитным покрытием может снизить частоту затупления, позволяя операции резки поддерживать высокие стандарты точности и последовательности.

Улучшенная производительность резки

Покрытия лезвий уменьшают трение между лезвием и материалом, что означает меньшее сопротивление в процессе резки. Это приводит к более плавной резке, уменьшению тепловыделения и меньшему повреждению как лезвия, так и разрезаемого материала. В свою очередь, это может снизить риск некачественной резки, тем самым улучшая общую производительность и сокращая отходы материала.

4.3 Типы покрытий лезвий и их особенности

Доступны различные типы покрытий, каждое из которых обладает определенными свойствами, подходящими для различных задач резки. Ниже мы более подробно рассмотрим типы покрытий, обычно используемых для резки липких материалов, подчеркнув их сильные стороны и идеальные области применения.

Нанопокрытия

- Функции: Нанопокрытия состоят из сверхтонких частиц, которые связываются с поверхностью лезвия, обеспечивая превосходную твердость и износостойкость. Эти покрытия повышают устойчивость лезвия к истиранию и коррозии, которые являются обычными проблемами при резке липких материалов. Нанопокрытия также повышают производительность лезвия в высокотемпературных средах, поскольку они могут выдерживать тепло более эффективно, чем другие покрытия.

- Преимущества: Мелкие частицы в нанопокрытиях обеспечивают более гладкую поверхность лезвия, что помогает предотвратить прилипание липких материалов к лезвию. Улучшенная твердость поверхности увеличивает долговечность лезвия, а нанопокрытия сокращают частоту очистки лезвия.

- Приложения: Нанопокрытия обычно используются в отраслях, где требуется высокая точность и долговечность, таких как электроника, автомобилестроение и медицина. Они особенно эффективны при резке высоковязких материалов, таких как промышленные клеи, термоплавкие клеи или материалы на основе резины.

- Данные по отрасли: Согласно исследованию, проведенному Журнал производственных процессовлезвия с нанопокрытием превзошли лезвия без покрытия в испытаниях с использованием липких материалов, показав снижение износа до 50% за 100 часов резки.

Твердые покрытия (TiN, TiC, TiAlN)

- Функции: Твердые покрытия, такие как нитрид титана (TiN), карбонитрид титана (TiC) и нитрид титана и алюминия (TiAlN), известны своей исключительной твердостью, которая помогает снизить износ от липких и абразивных материалов. Эти покрытия также обеспечивают отличную термостойкость, что имеет решающее значение при резке материалов, которые генерируют значительное количество трения и тепла.

- Преимущества: Эти покрытия помогают снизить коэффициент трения между лезвием и разрезаемым материалом, что предотвращает прилипание адгезивных материалов к поверхности лезвия. Кроме того, они выдерживают высокие скорости резки и температуры, что делает их идеальными для промышленного применения.

- Приложения: Твердые покрытия используются в широком спектре отраслей, включая металлообработку, упаковку и автомобилестроение. Они особенно эффективны в средах, где применяются высокие силы резания, например, при резке толстых, липких клеев или резиновых смесей.

- Обзор отрасли: Покрытия из нитрида титана (TiN) показали снижение износа лезвия до 60% по сравнению с лезвиями без покрытия в условиях резки под высоким давлением. Эти покрытия также повышают скорость резки за счет снижения сил трения на лезвии.

Нитридные покрытия (TiN, AlN)

- Функции: Нитридные покрытия, такие как нитрид титана (TiN) и нитрид алюминия (AlN), обеспечивают отличную коррозионную стойкость. Это делает их идеальными для резки в условиях высокой влажности или воздействия химикатов. Нитридные покрытия особенно эффективны для предотвращения ржавчины и коррозии, которые могут со временем ухудшить производительность лезвия.

- Преимущества: Нитридные покрытия защищают лезвия от коррозии, вызванной липкими материалами, которые могут содержать воду или растворители. Кроме того, покрытие помогает предотвратить износ, продлевая срок службы лезвий даже в коррозионных средах.

- Приложения: Эти покрытия часто используются в таких отраслях, как пищевая промышленность, фармацевтика и производство медицинских приборов, где влажность и воздействие химикатов являются обычным явлением. Они особенно эффективны в приложениях, требующих резки во влажной или мокрой среде.

- Пример: В пищевой промышленности, где преобладают липкие вещества, такие как сиропы и соусы, покрытия TiN, как было показано, увеличивают срок службы лезвий до 50% по сравнению с лезвиями без покрытия, значительно сокращая время простоя и повышая производительность.

Полимерные покрытия

- Функции: Полимерные покрытия, такие как PTFE (тефлон) и PVD (физическое осаждение паров), известны своими превосходными антипригарными свойствами. Эти покрытия предотвращают прилипание клея и других липких материалов к поверхности лезвия, что снижает необходимость частой очистки и обслуживания.

- Преимущества: Основное преимущество полимерных покрытий — их способность противостоять адгезии материалов. Это особенно полезно для отраслей, которые имеют дело с такими материалами, как ленты, пены или липкие пленки, где постоянное накопление остатков является проблемой. Полимерные покрытия могут продлить срок службы лезвий и сократить время простоя.

- Приложения: Полимерные покрытия используются в таких отраслях, как упаковка, текстиль и электроника, где часто приходится резать липкие или клейкие материалы. Они особенно полезны для резки таких материалов, как вспененная лента, клейкие этикетки и пластиковые пленки.

- Данные об эффективности: Отчет от Журнал режущих инструментов показывает, что лезвия с покрытием ПТФЭ имеют улучшенную эффективность резки по сравнению с необработанными лезвиями при использовании для резки клейких лент и вспененных материалов.

5 Оптимизация автоматизированного режущего оборудования

При работе с липкими материалами оптимизация автоматизированного режущего оборудования имеет важное значение для поддержания как точности резки, так и долговечности лезвий. Регулируя ключевые параметры машины и используя правильные инструменты, предприятия могут значительно улучшить свои операции по резке.

- Калибровка автоматизированного режущего станка

Регулярная калибровка режущего оборудования гарантирует, что параметры резки, такие как скорость, давление и угол, поддерживаются на оптимальном уровне. Автоматизированные системы могут быть запрограммированы на адаптацию к определенным материалам, автоматически регулируя эти параметры для максимальной эффективности резки. Для липких материалов многие автоматизированные системы позволяют динамически регулировать скорость, что помогает предотвратить чрезмерное трение и образование клея. - Мониторинг режущего инструмента и датчики

Современные автоматизированные режущие машины оснащены датчиками, которые могут контролировать состояние режущего лезвия в режиме реального времени. Эти датчики могут обнаруживать любые признаки износа, перегрева или чрезмерного трения и соответствующим образом корректировать параметры резки. Исследования показывают, что интеграция интеллектуальных датчиков в системы резки может продлить срок службы лезвия до 25%, поскольку эти датчики могут предотвратить чрезмерное использование и перегрев до возникновения повреждений. - Автоматизированные системы обслуживания лезвий

Некоторые передовые системы резки теперь оснащены функциями самоочистки, которые автоматически удаляют остатки клея с лезвий между резами. Это предотвращает влияние накопления на производительность резки и снижает необходимость ручного вмешательства, что приводит к повышению производительности и сокращению простоев. - Оптимизация на основе данных

Собирая и анализируя данные с автоматизированных систем резки, предприятия могут точно настроить свои процессы резки, чтобы гарантировать, что лезвия работают с максимальной производительностью. Анализ данных может выявить тенденции, связанные со скоростью износа, эффективностью резки и оптимальными параметрами, которые можно использовать для корректировки рабочих процессов и прогнозирования необходимости технического обслуживания.

Выбор правильного поставщика лезвий: гарантия качества и производительности

Выбор правильный поставщик лезвий является ключом к достижению оптимальных решений по резке. Надежный поставщик может помочь вам выбрать правильный материал лезвия, покрытие и конструкцию для ваших конкретных задач по резке.

1. Оцените опыт поставщика

Надежный поставщик лезвий должен хорошо понимать потребности вашей отрасли и быть в состоянии предоставить индивидуальные рекомендации. Ищите поставщиков с проверенной репутацией в предоставлении высококачественных, прочных лезвий, предназначенных для резки липких материалов.

2. Индивидуальные решения для лезвий

Многие поставщики предлагают индивидуальные лезвия разработаны специально для ваших потребностей в резке. Независимо от того, имеете ли вы дело с определенными клеями или вам нужно специализированное покрытие, работа с поставщиком, который предлагает индивидуальные решения, может обеспечить лучшие результаты и более длительную производительность.

3. Поддержка клиентов и гарантия

Поддержка клиентов имеет важное значение, особенно при устранении проблем, связанных с износом или производительностью лезвий. Хороший поставщик должен предлагать комплексное послепродажное обслуживание, включая варианты гарантии и помощь в устранении неполадок.

Заключение

Резка липких материалов не обязательно должна быть постоянной борьбой. Выбирая правильные материалы, регулируя параметры резки, обслуживая оборудование и используя передовые покрытия, вы можете значительно снизить повреждения лезвий и повысить общую эффективность резки. Кроме того, оптимизация вашего автоматизированного режущего оборудования поможет обеспечить максимальную эффективность ваших решений по резке. Эти стратегии не только сэкономят вам деньги, но и увеличат производительность.

Готовы ли вы оптимизировать процессы резки? Связаться с нами сегодня, чтобы узнать больше об индивидуальных решениях для резки, которые защитят ваши лезвия и повысят производительность.

4 ответа

I believe other website owners should take this web site as an example , very clean and superb user genial design.

Thangs