Промышленные лезвия и ножи из карбида стали необходимыми инструментами для многих производственных процессов, предлагая значительные преимущества по сравнению с традиционными материалами. Эти высокопроизводительные лезвия и ножи разработаны для работы в экстремальных условиях, обеспечивая производителям повышенную производительность, сокращение простоев и улучшение качества продукции.

В этом руководстве мы рассмотрим все, что вам нужно знать о промышленных твердосплавных лезвиях и ножах, включая их преимущества, области применения и способы их выбора и обслуживания. Понимая эти аспекты, вы сможете принимать обоснованные решения, которые оптимизируют ваши операции.

1. Обзор промышленных твердосплавных лезвий и ножей

Что такое промышленные твердосплавные лезвия и ножи?

Промышленные твердосплавные лезвия и ножи — это режущие инструменты, изготовленные в основном из карбидных материалов, в частности карбид вольфрама (WC), чрезвычайно твердый и износостойкий состав. Эти лезвия предназначены для точной резки в широком спектре промышленных применений, предлагая превосходную прочность по сравнению с традиционными стальными лезвиями.

Состав материала твердосплавных лезвий

Основным компонентом промышленных твердосплавных лезвий является карбид вольфрама, который представляет собой плотное металлическое соединение, обладающее высокой устойчивостью к износу и истиранию. Помимо вольфрама, твердосплавные лезвия могут содержать и другие элементы, такие как кобальт (Co) или титан (Ti), которые повышают прочность и производительность материала. Состав карбидных лезвий делает их идеальными для резки твердых материалов, таких как металлы, пластики и резина, которые быстро затупили бы традиционные стальные лезвия.

| Материал | Характеристики | Приложения |

| Карбид вольфрама | Чрезвычайно твердый, износостойкий, долговечный | Резка металл, пластмассы, Ножи для резины |

| Кобальт | Улучшает прочность и ударопрочность | Тяжелые применения |

| Титан | Легкий и устойчивый к коррозии | Аэрокосмическая и автомобильная промышленность |

Как работают твердосплавные лезвия

Лезвия из карбида работают, используя свою чрезвычайную твердость и износостойкость, чтобы резать прочные материалы с минимальным износом. Острые края лезвий из карбида остаются целыми гораздо дольше, чем у традиционных стальных лезвий, что означает меньше замен и более длительные циклы резки. Это особенно важно для отраслей, где требуется непрерывная резка в больших объемах.

2. Эволюция твердосплавных лезвий

Раннее развитие и проблемы

Твердосплавные лезвия впервые появились в начале 20-го века для удовлетворения растущей потребности в более прочных режущих инструментах. Традиционные стальные лезвия были недостаточно эффективны для резки прочных материалов, что привело к разработке инструментов на основе карбида. Однако первые твердосплавные лезвия сталкивались с проблемами, связанными с хрупкостью и ограниченными технологиями производства.

Технологические достижения в производстве твердосплавных лезвий

За эти годы технологические инновации, такие как процессы спекания и покрытия поверхности, значительно улучшили производительность твердосплавных лезвий. Процесс спекания, при котором порошок карбида уплотняется и нагревается для формирования твердых лезвий, повысил долговечность и однородность этих лезвий. Кроме того, для повышения износостойкости и снижения трения были применены покрытия поверхности, такие как нитрид титана (TiN).

Современное производство и технологии CAD/CAM

Сегодня такие передовые технологии, как САПР (система автоматизированного проектирования) и CAM (Computer-Aided Manufacturing) революционизируют проектирование и производство твердосплавных лезвий. Эти технологии позволяют производителям создавать высокоточные, индивидуальные твердосплавные ножи и лезвия, которые отвечают особым требованиям различных отраслей промышленности, от аэрокосмической до пищевой.

3. Преимущества промышленных твердосплавных лезвий и ножей

Промышленные твердосплавные лезвия и ножи стали незаменимыми инструментами во многих производственных отраслях благодаря своей выдающейся производительности и надежности. Давайте углубимся в преимущества, которые предлагают эти лезвия, включив больше технических спецификаций, данных и отраслевых исследований.

Исключительная твердость и износостойкость

Наиболее примечательной особенностью лезвий из карбида является их исключительная твердость, которая значительно превосходит твердость традиционных стальных лезвий. Карбид вольфрама, который обычно используется при производстве этих лезвий, имеет твердость 8-9 по шкале Мооса, что примерно в 3-5 раз тверже инструментальной стали.

- Анализ данных: Согласно отраслевым исследованиям, лезвия из карбида вольфрама сохраняют режущую кромку до 5 раз дольше, чем лезвия из быстрорежущей стали (HSS) в абразивных условиях резки. Это означает снижение затрат на техническое обслуживание и увеличение времени безотказной работы в производственных условиях.

- Техническая информация: Плотная молекулярная структура карбида вольфрама устойчива к износу и истиранию, что позволяет лезвию работать стабильно в течение длительного времени без существенной деградации. Эта устойчивость к износу делает лезвия из карбида идеальными для высокотребовательных применений, таких как резка металлических листов, толстой резины и пластиковых материалов, которые, как правило, быстро затупляют традиционные лезвия.

Превосходная производительность резки

Лезвия из карбида обеспечивают превосходную режущую способность благодаря своей твердости и способности сохранять остроту. Стабильность кромок делает их идеальными для точной резки различных материалов, включая металлы, пластики, композиты и резину.

- Пример: В металлообрабатывающей промышленности лезвия из карбида часто используются для резки стали, алюминия и меди. Исследование Ассоциации производителей карбидного инструмента (CTMA) показало, что лезвия из карбида вольфрама, используемые для резки алюминиевых сплавов, могут сохранять целостность кромки до 200% дольше по сравнению со стандартными стальными инструментами.

- Применение в промышленности: Твердосплавные лезвия широко используются в автомобильной промышленности, где точная резка алюминиевых деталей имеет важное значение для поддержания жестких допусков. Способность выдерживать высокое давление резки и сохранять острую кромку делает твердосплавные лезвия идеальными для отраслей, требующих как прочности, так и точности.

Повышенная прочность и долговечность

Помимо твердости, твердосплавные лезвия демонстрируют замечательную долговечность в экстремальных условиях, включая высокие температуры, высокоскоростную работу и ударные воздействия.

- Температурная стойкость: Лезвия из карбида вольфрама сохраняют твердость при температурах, превышающих 1000°C (1832°F), что делает их идеальными для высокотемпературных операций резки, например, в аэрокосмической и автомобильной промышленности. Такая термостойкость предотвращает ломкость или потерю остроты лезвий, тем самым увеличивая срок их службы.

- Данные: В одном исследовании, проведенном компанией Advanced Materials Research, твердосплавные инструменты 40%, используемые при высокоскоростной резке, продемонстрировали меньший износ по сравнению с аналогами из быстрорежущей стали, даже при резке таких материалов, как титан и нержавеющая сталь, которые, как известно, трудно поддаются обработке.

Возможности точной резки

Лезвия из карбида отлично подходят для точных разрезов благодаря своей остроте, сохранению кромки и устойчивости к прогибу под давлением. Это имеет решающее значение в отраслях, где требуется высокоточное производство.

- Производство медицинских приборов: Твердосплавные ножи имеют решающее значение для производства высокоточных медицинских инструментов. Например, при производстве хирургических инструментов, возможность вырезать сложные формы с минимальными отклонениями от указанных размеров имеет решающее значение. Исследования Journal of Precision Manufacturing показывают, что твердосплавные лезвия сохраняют допуски в пределах ±0,001 мм, что делает их бесценными для медицинских применений.

- Пищевая промышленность: Твердосплавные лезвия используются для нарезки и измельчения мяса, овощей и даже сыра на линиях по переработке пищевых продуктов. Их высокая точность обеспечивает равномерные нарезы, что жизненно важно для однородности продукта и контроля качества. Согласно отчету Ассоциации производителей пищевых продуктов (FMA), твердосплавные лезвия, используемые в производстве пищевых продуктов, сокращают отходы продукта до 25% благодаря своей стабильной производительности и длительному сроку службы.

Широкий спектр применения

Универсальность твердосплавных лезвий позволяет использовать их в различных отраслях промышленности, каждая из которых имеет свои собственные требования. Вот некоторые из наиболее известных секторов, использующих твердосплавные лезвия:

- Пищевая промышленность: Твердосплавные ножи используются для резки, нарезки ломтиками и кубиками широкого спектра пищевых продуктов. Их точность сокращает количество пищевых отходов и обеспечивает постоянное качество, что жизненно важно для упаковки и розничной торговли.

- Аэрокосмическая промышленность: Аэрокосмическая промышленность использует твердосплавные лезвия для высокоточной резки композитных материалов и сплавов. Твердосплавные инструменты используются для отделки деталей самолетов, где точность и качество поверхности имеют решающее значение.

- Медицинская промышленность: Твердосплавные лезвия играют важную роль в производстве хирургических инструментов и имплантируемых устройств, где точность имеет первостепенное значение для обеспечения безопасности и эффективности продукции.

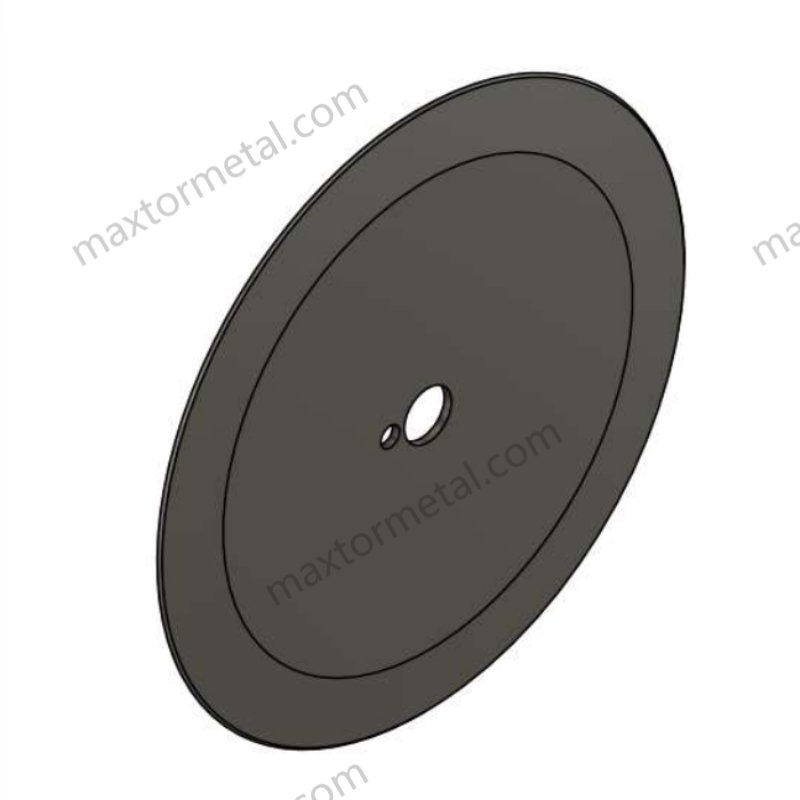

- Пластмассы и резина: Твердосплавные ножи необходимы для резки прочной резины или композитных материалов в отраслях, где требуется высокоскоростное производство и большие объемы производства.

4. Как правильно выбрать промышленный твердосплавный нож или лезвие

Выбор правильного твердосплавного лезвия или ножа имеет решающее значение для оптимизации эффективности производства и обеспечения долгосрочной производительности. При выборе поставщика и подходящего лезвия для ваших нужд необходимо учитывать несколько факторов.

Выбор правильного поставщика лезвий

При выборе поставщика твердосплавных лезвий отдавайте предпочтение компаниям с большим опытом работы в отрасли и подтвержденной репутацией в области высококачественного производства. Надежный поставщик также должен предлагать услуги по настройке чтобы гарантировать, что лезвия соответствуют уникальным спецификациям вашего производственного процесса.

- Нанкин Metal имеет более чем 18-летний опыт работы в отрасли производства промышленных лезвий и известна производством высокопроизводительных твердосплавных ножей, которые можно адаптировать для широкого спектра промышленных применений.

- Данные: По данным Global Market Insights, производители, работающие с проверенными, опытными поставщиками, отмечают снижение эксплуатационных расходов 15-20% за счет увеличения срока службы и эффективности своих твердосплавных лезвий.

Ключевые моменты при выборе лезвия

- Тип материала: Состав карбида играет важную роль в его производительности. Лезвия из карбида вольфрама обычно усиливаются кобальтом, что добавляет прочности, в то время как лезвия из карбида титана идеально подходят для высокоскоростных операций резки.

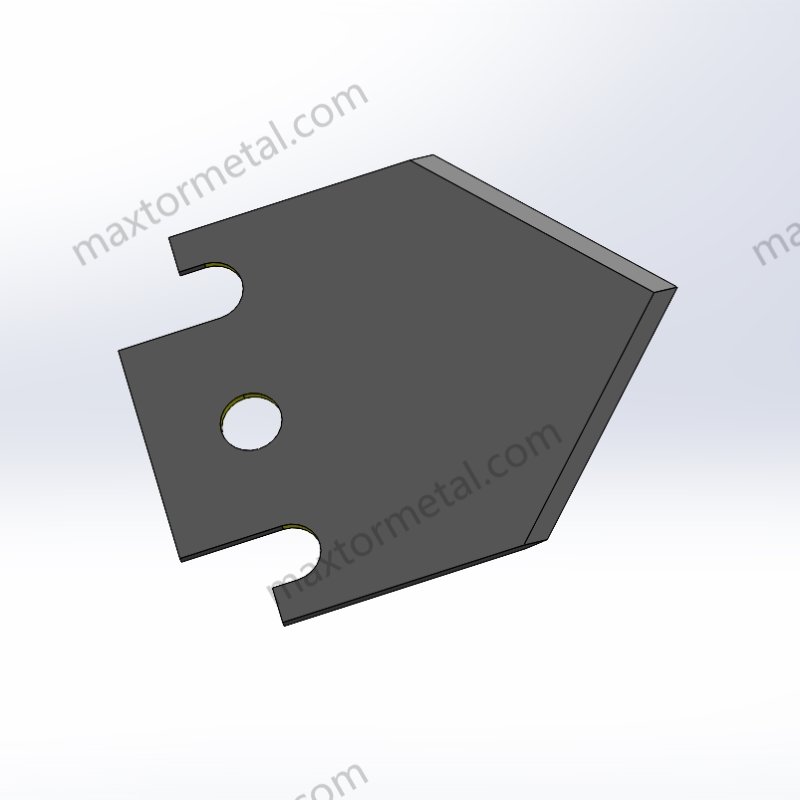

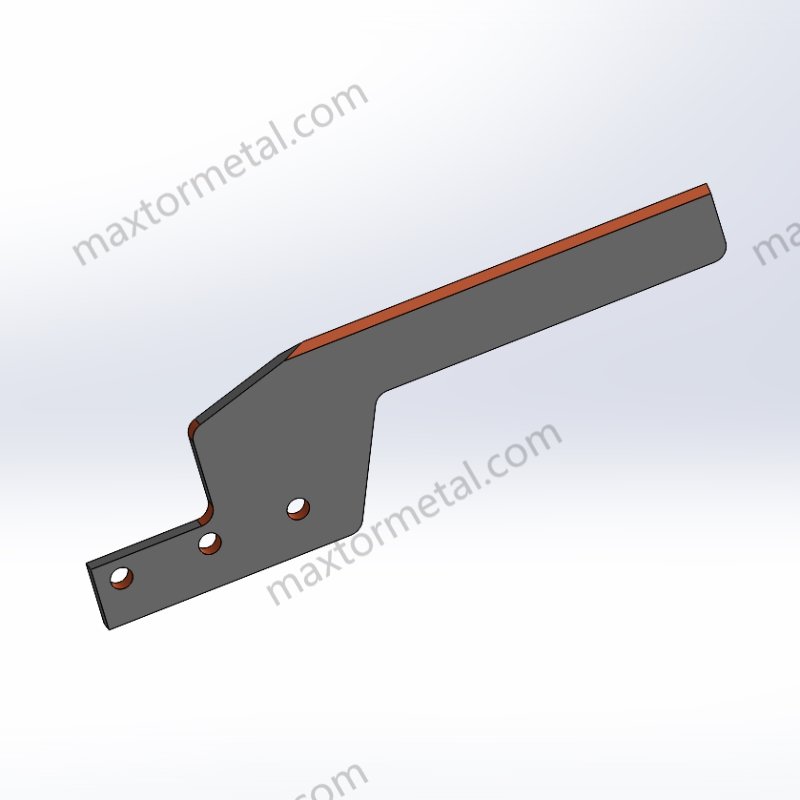

- Форма и размер лезвия: Геометрия лезвия — будь то плоское, изогнутое или угловое — должна соответствовать разрезаемому материалу. Например, лезвие, предназначенное для резки твердые металлы может потребоваться более жесткая и толстая конструкция, в то время как для резки более мягких материалов может потребоваться более тонкая конструкция, чтобы избежать деформации.

- Процесс резки: Тип процесса резки также диктует конструкцию лезвия. Для высокоскоростной резки необходимы лезвия с повышенной термостойкостью и износостойкостью, чтобы выдерживать интенсивное трение. Для непрерывной резки более важным является более длительное сохранение кромки.

Важность настройки

Индивидуально изготовленные твердосплавные лезвия подбираются под ваши конкретные потребности в резке, обеспечивая максимальную эффективность и производительность. Nanjing Metal предлагает полный набор индивидуальных твердосплавных лезвий для различных областей применения: от пищевой промышленности до автомобилестроения.

- Техническая информация: Индивидуальные твердосплавные лезвия позволяют производителям оптимизировать скорость и точность резки. Согласно исследованию Advanced Tooling Technologies, компании, использующие индивидуальные твердосплавные лезвия, сообщают об увеличении общей эффективности резки на 20-30% по сравнению с теми, кто использует стандартные готовые лезвия.

- Преимущества настройки: Индивидуализация также позволяет производителям решать конкретные задачи, такие как твердость материала, геометрия режущей кромки и требуемое удержание режущей кромки, что повышает общую эффективность работы и сокращает время простоя при техническом обслуживании.

5. Техническое обслуживание и уход за твердосплавными лезвиями

Советы по продлению срока службы лезвий

Промышленные карбидные лезвия разработаны для долговечности и точности, но без надлежащего ухода даже самые лучшие лезвия могут преждевременно изнашиваться. Регулярное обслуживание и активное использование имеют решающее значение для максимального увеличения срока службы карбидных ножей.

Регулярная чистка лезвий

Для поддержания производительности резки жизненно важно регулярно очищать твердосплавные лезвия. Накопление остатков, таких как пыль, мусор или остатки материала, может повлиять на эффективность резки лезвия и со временем вызвать нежелательный износ режущей кромки.

- Анализ данных: По данным Международного журнала производственных технологий, до 30% отказов твердосплавного инструмента в промышленных условиях происходят из-за неправильной очистки, особенно при абразивной резке, когда скапливается пыль и мелкие частицы.

- Методы очистки: Используйте неабразивную щетку или ткань для удаления отложений материала. Для более стойких остатков, таких как металл или резина, используйте мягкий растворитель (например, ацетон или спирт) и мягкую ткань. Избегайте использования едких химикатов, которые могут повредить покрытие или целостность поверхности карбида.

- Преимущества: Поддержание лезвия свободным от наростов предотвращает воздействие материала на остроту кромки и снижает риск засорения, что может привести к перегреву во время резки. Это помогает поддерживать постоянную производительность даже при длительных производственных циклах.

Правильные методы хранения

Правильное хранение имеет решающее значение для предотвращения воздействия окружающей среды на твердосплавные лезвия, которое может отрицательно повлиять на их срок службы и производительность.

- Условия хранения: Храните лезвия в сухая, прохладная среда где они защищены от экстремальных температур, влажности или прямых солнечных лучей. Избыточная влажность может привести к ржавлению или коррозии на поверхности лезвия, даже для карбидных лезвий, которые обладают высокой устойчивостью к износу, но все же могут подвергаться коррозии в экстремальных условиях.

- Анализ данных: Исследование Tool Wear Journal показало, что твердосплавные лезвия, хранящиеся под оптимальные условия (прохладное и сухое) прослужили до 25% дольше, чем те, которые хранились в зонах с колеблющимися температурами и уровнями влажности. Постоянное контролируемое хранение гарантирует, что лезвия сохранят свою целостность и будут функционировать оптимально.

- Упаковка и организация: Для дополнительной защиты твердосплавные лезвия следует упаковывать по отдельности в защитные чехлы или хранить в специальных контейнерах для лезвий, которые предотвращают случайные повреждения или сколы во время обращения.

Регулярный осмотр лезвий

Регулярные осмотры имеют решающее значение для раннего выявления износа, что позволяет своевременно проводить техническое обслуживание или замену до возникновения значительных повреждений.

- Частота проверок: В зависимости от интенсивности использования проверяйте лезвия не реже одного раза в неделю или после каждого крупного производственного цикла. Ищите признаки сколов, трещин или затупления кромок, которые могут указывать на износ. Раннее обнаружение может предотвратить дорогостоящие простои, вызванные неожиданным отказом инструмента.

- Передовые методы инспекции: Рассмотрите возможность использования микрометров или оптических микроскопов для более точных измерений износа лезвий. Микрометры могут измерять толщину кромки для обнаружения утончения, в то время как оптический микроскоп может определять микротрещины и другие признаки деградации, невидимые невооруженным глазом.

- Профилактическое обслуживание: Если лезвие показывает ранние признаки повреждения, лучше заменить или заточить его немедленно, чем ждать полного отказа. Задержка в обслуживании может привести к дефектам в конечном продукте и вызвать узкие места в работе.

Лучшие практики использования Blade

Для обеспечения долговечности и эффективности твердосплавных лезвий необходимо использовать лучшие методы эксплуатации. Перегрузка лезвий или использование неправильных параметров может привести к преждевременному износу, снижению производительности и потенциально дорогостоящему простою.

Избегайте перегрузки лезвий

Одной из наиболее распространенных ошибок при использовании лезвий является перегрузка, при которой твердосплавному лезвию приходится резать материалы, превышающие его проектную мощность.

- Риски перегрузки: Перегрузка лезвия слишком большим давлением или попытка прорезать слишком твердые материалы могут вызвать микротрещины в карбидах или привести к потере лезвием своей кромки. В крайних случаях это может привести к катастрофическому отказу, вызывая значительные повреждения лезвия и других компонентов оборудования.

- Исследование случая: Исследование Cutting Tool Engineering показало, что твердосплавные лезвия, работающие в пределах своих проектных ограничений, служат на 30-50% дольше, чем те, которые подвергаются чрезмерному давлению. В исследовании подчеркивается, что перегрузка может привести не только к поломке лезвия, но и к повышенной вибрации во время резки, что влияет на качество обрабатываемого материала.

- Оптимизация нагрузки резания: Всегда проверяйте, чтобы рабочая нагрузка и тип материала соответствовали спецификациям твердосплавного лезвия. Например, твердосплавные ножи, предназначенные для мягкие пластмассы не следует использовать для резки толстых металлических листов. Аналогично, использование лезвия в пределах рекомендуемой скорости и скорости подачи предотвращает перегрузку.

Оптимизация параметров резки

Каждое твердосплавное лезвие разработано с определенным набором параметров, которые оптимизируют его эффективность резки. Эти параметры включают скорость резки, давление и скорость подачи, которые должны быть тщательно откалиброваны в соответствии с разрезаемым материалом.

- Скорость резки: Твердосплавные лезвия обычно работают лучше всего на более высоких скоростях, но важно не превышать рекомендуемые производителем пределы. Высокоскоростная резка помогает минимизировать трение, предотвращая чрезмерное накопление тепла, которое может привести к преждевременному износу.

- Скорость подачи: Скорость подачи материала на режущую кромку влияет на производительность лезвия. Слишком быстрая подача может перегрузить лезвие, а слишком медленная может привести к ненужному износу из-за длительного контакта с материалом.

- Анализ данных: Согласно исследованию Carbide Tool Research, твердосплавные лезвия режут эффективнее, когда скорость подачи установлена в диапазоне от 150 до 250 мм/мин для металлических изделий и от 300 до 500 мм/мин для пластиковых материалов. Работа за пределами этих параметров может увеличить износ лезвия до 40%, поскольку кромка лезвия может оказаться перенапряженной.

- Контроль давления: Поддержание оптимального давления гарантирует, что твердосплавное лезвие будет работать эффективно без чрезмерного износа. Слишком большое давление может деформировать режущую кромку, а слишком малое может привести к неэффективности и неровным резам.

Регулярная калибровка и мониторинг инструментов

Чтобы максимально продлить срок службы лезвий и обеспечить постоянство результатов, необходимо регулярно калибровать режущее оборудование, чтобы оно соответствовало оптимальным стандартам производительности твердосплавных лезвий.

- Калибровка инструмента: Используйте системы мониторинга станков для отслеживания производительности твердосплавных лезвий, регулируя такие параметры, как скорость, давление и скорость подачи, чтобы избежать чрезмерного износа. Системы мониторинга могут определять, когда необходимо отрегулировать настройки, предотвращая ненужную нагрузку на лезвия.

- Анализ данных: Исследования яndustrial Tools Research Group обнаружила, что регулярная калибровка станка снижает износ лезвия на 15-20%, улучшая общий срок службы инструмента и производительность. Кроме того, автоматизированные системы мониторинга могут предсказать, когда лезвие приближается к концу своего оптимального срока службы, что позволяет своевременно заменить его до возникновения неисправности.

Используйте правильные методы охлаждения

Накопление тепла во время резки может значительно сократить срок службы твердосплавных лезвий. Поэтому применение эффективных методов охлаждения имеет важное значение, особенно при высокоскоростных применениях.

- Использование охлаждающей жидкости: Использование соответствующих систем охлаждения, таких как жидкостное охлаждение или воздушные струи, может предотвратить перегрев и уменьшить трение. Это особенно полезно при резке металлов или других термочувствительных материалов.

- Преимущества охлаждения: Согласно отчету журнала Journal of Manufacturing Science and Engineering, использование системы охлаждения высокого давления при резке твердосплавными инструментами может увеличить срок службы инструмента до 50%, поскольку она помогает более эффективно рассеивать тепло, тем самым защищая кромку лезвия от термической деградации.

6. Нанкин Metal's Экспертиза в области твердосплавных лезвий

История компании

Имея более чем 18-летний опыт работы в отрасли, Nanjing Metal является ведущим производителем промышленных твердосплавных лезвий и ножей. Наша команда экспертов использует передовые технологии и высококачественные материалы для производства лезвий, которые точно соответствуют потребностям наших клиентов. Мы стремимся предоставлять прочные, надежные и экономически эффективные решения для отраслей по всему миру.

Индивидуальные решения

В Nanjing Metal мы понимаем, что каждая отрасль имеет уникальные требования к резке. Вот почему мы предлагаем полностью индивидуальные твердосплавные лезвия и ножи, соответствующие вашим конкретным потребностям. Независимо от того, работаете ли вы в аэрокосмической, автомобильной или пищевой промышленности, мы можем спроектировать и изготовить лезвия, которые обеспечат оптимальную производительность.

Обеспечение качества и поддержка клиентов

Мы серьезно относимся к контролю качества в Nanjing Metal. Каждое твердосплавное лезвие проходит строгие испытания, чтобы гарантировать его соответствие нашим высоким стандартам долговечности, точности и производительности. Наша преданная своему делу команда поддержки клиентов всегда готова помочь вам с любыми вопросами, гарантируя гладкий и удовлетворительный опыт.

7. Тенденции отрасли и перспективы на будущее

Технологические инновации в отрасли производства твердосплавных лезвий

Индустрия лезвий из твердого сплава претерпевает значительные изменения по мере появления новых технологий, позволяющих производителям создавать более эффективные, прочные и точные режущие инструменты. Эти инновации в первую очередь обусловлены достижениями в умное производство, автоматизация, и Индустрия 4.0 принципы.

1. Умное производство и автоматизация

Умное производство подразумевает использование передовых технологий, таких как Интернет вещей (IoT), ИИ (искусственный интеллект), и машинное обучение для улучшения производственных возможностей. В контексте производства твердосплавных лезвий эти технологии помогают достичь большей точности в проектировании, производстве и мониторинге производительности лезвий в режиме реального времени.

- Производство на основе данных: Интегрируя датчики и устройства IoT в производственные линии, производители могут собирать данные в реальном времени об износе лезвий, скорости резания, твердости материала и нагрузке на инструмент. Эти данные позволяют выполнять динамическую корректировку в процессе производства, оптимизируя срок службы твердосплавных лезвий. Например, система на основе датчиков может определять, когда твердосплавное лезвие подвергается сильному износу или перегреву, автоматически регулируя параметры резания для сохранения срока службы инструмента.

- ИИ для проектирования и моделирования лезвий: Использование программного обеспечения для проектирования на базе ИИ революционизирует способ проектирования твердосплавных лезвий. Алгоритмы ИИ могут анализировать огромные наборы данных для прогнозирования оптимальной геометрии лезвия, материала покрытия и производительности в различных условиях эксплуатации. Например, инструменты ИИ могут моделировать влияние углов режущей кромки и твердосплавных покрытий на производительность лезвия в различных промышленных приложениях, что значительно сокращает время прототипирования и отходы материала.

- Автоматизация производства: Автоматизированное оборудование, оснащенное роботизированными руками и прецизионными шлифовальными станками, может производить твердосплавные лезвия с более высокой степенью точности, чем традиционные методы. Это приводит к получению лезвий с постоянным качеством и однородностью, что снижает количество дефектов и повышает долговечность. Автоматизированные системы контроля качества также позволяют быстро обнаруживать любые отклонения в качестве лезвий во время производства, что приводит к повышению эффективности производства и минимизации отходов.

- Влияние на эффективность производства: Согласно исследованию McKinsey & Company, производители, которые внедрили интеллектуальные методы производства, увидели рост производительности до 30%, поскольку автоматизация снижает человеческий фактор, повышает точность резки и снижает отходы материала. Кроме того, эти технологии обеспечивают обратную связь в реальном времени, что позволяет непрерывно оптимизировать параметры производства, что повышает последовательность и срок службы твердосплавных лезвий.

2. Аддитивное производство (3D-печать) для производства твердосплавного инструмента

Аддитивное производство, или 3D-печать, становится все более актуальным в производстве твердосплавных лезвий. Хотя эта технология все еще только зарождается в секторе промышленных режущих инструментов, ее потенциал огромен:

- Индивидуальная оснастка: 3D-печать позволяет создавать индивидуальные твердосплавные лезвия со сложной геометрией, которую трудно получить с помощью традиционных методов производства. Это особенно полезно для отраслей, где требуются очень специфические конструкции лезвий, например, для аэрокосмической промышленности или производства медицинских приборов.

- Более быстрое прототипирование: Аддитивное производство позволяет быстро создавать прототипы карбидных лезвий, позволяя производителям тестировать и совершенствовать конструкции перед тем, как приступить к крупномасштабному производству. Это снижает время выхода на рынок для новых продуктов и минимизирует риски, связанные с недостатками конструкции.

- Инновации в области материалов: Хотя 3D-печать традиционно ограничивалась выбором материала, последние достижения в технологии печати теперь позволяют использовать высокопроизводительные металлические порошки, в том числе для карбидных сплавов. Это открывает возможности для производства лезвий с улучшенными свойствами, такими как улучшенная износостойкость и повышенная прочность, которые ранее были недостижимы с помощью обычных методов.

Устойчивое развитие в отрасли производства твердосплавных лезвий

Поскольку устойчивость становится движущей силой во всех отраслях промышленности, сектор лезвий из твердого сплава также развивается, внедряя более экологичные методы на протяжении всего производственного процесса. Производители сосредотачиваются на снижении воздействия на окружающую среду, внедряя методы переработки, исследуя экологически чистые материалы и повышая энергоэффективность.

1. Переработанные карбидные материалы

Одной из основных экологических проблем в производстве твердосплавных лезвий является потребность в сырье, в частности в карбиде вольфрама. Вольфрам — редкий и ресурсоемкий материал, поэтому устойчивое снабжение и переработка жизненно важны для долгосрочной жизнеспособности отрасли.

- Программы переработки: Многие производители твердосплавных лезвий внедрили замкнутые системы переработки, в которых изношенные или выброшенные лезвия возвращаются производителю, разбираются и используются для производства новых лезвий. Это снижает потребность в первичном сырье и уменьшает воздействие на окружающую среду добычи вольфрама и других металлов.

- Анализ данных: По данным Всемирной ассоциации вольфрама, около 30-40% мировых поставок вольфрама поступает из переработанных материалов. Для твердосплавных инструментов это представляет собой значительное снижение экологического следа производства лезвий. Компании также могут значительно сократить свои материальные затраты, используя переработанный порошок карбида вольфрама, что приведет к более рентабельному и экологичному производству лезвий.

- Преимущества переработки: Используя переработанные материалы, производители не только сокращают отходы, но и снижают выбросы углерода. Энергия, необходимая для производства карбида вольфрама из сырой руды, значительно выше, чем энергия, необходимая для обработки переработанных карбидных материалов. Это помогает компаниям достигать целей устойчивого развития и соответствовать мировым экологическим стандартам.

2. Экологичные методы производства

- Энергоэффективность: Производители все чаще внедряют энергоэффективные технологии в свои производственные процессы. Это включает использование высокоэффективных печей для спекания карбидных лезвий, что снижает потребление энергии до 20% по сравнению с традиционными методами. Интеграция солнечных энергосистем и других возобновляемых источников энергии также помогает производителям снизить свой углеродный след.

- Экологичные покрытия: Еще одной устойчивой инновацией в производстве твердосплавных лезвий является использование экологически чистых покрытий. Традиционные покрытия часто основаны на химикатах, которые могут быть вредны для окружающей среды. Однако все больше производителей переходят на покрытия на водной основе и нетоксичные материалы, которые обеспечивают аналогичные эксплуатационные преимущества без вреда для окружающей среды.

- Сокращение отходов: Оптимизируя процессы резки и сокращая отходы материала, производители твердосплавных лезвий минимизируют воздействие производства на окружающую среду. Технологии точной резки позволяют производителям сократить отходы и повысить общую производительность.

- Влияние экологически чистых практик: Согласно отчету ССеть устойчивого производства, производители, которые внедряют стратегии зеленого производства, получают 20-30% сокращение потребления энергии и 15-25% сокращение отходов материалов. Это не только повышает устойчивость, но и повышает эффективность затрат, что делает это выигрышным как для окружающей среды, так и для конечного результата.

3. Устойчивое использование и утилизация лезвий

Устойчивость не останавливается на производстве. Окончание срока службы твердосплавных лезвий также является областью внимания:

- Переработка отходов по окончании срока службы: После того, как твердосплавные лезвия достигли конца своего срока службы, их можно переработать в новые продукты или использовать для других целей. Некоторые компании разработали программы возврата, в рамках которых клиенты могут отправлять использованные лезвия обратно на переработку. Это сокращает количество отходов, отправляемых на свалки, и возвращает ценные материалы в производственный цикл.

- Переработка не только вольфрама: Помимо карбида вольфрама, металлы, используемые для покрытия карбидных лезвий (например, кобальт или титан), также могут быть переработаны. В связи с растущим давлением на производителей в плане повышения устойчивости их продукции ведутся исследования, чтобы лучше понять, как эффективно перерабатывать эти материалы.

.

8. Заключение

Промышленные твердосплавные лезвия и ножи играют решающую роль в повышении эффективности производства. Благодаря своей исключительной твердости, износостойкости и точности эти лезвия незаменимы в самых разных отраслях. Выбирая правильные твердосплавные лезвия и обслуживая их надлежащим образом, производители могут повысить производительность, сократить время простоя и улучшить качество продукции. В Nanjing Metal мы с гордостью предлагаем индивидуальные решения, которые отвечают разнообразным потребностям наших клиентов. Свяжитесь с нами сегодня чтобы узнать больше о том, как наши твердосплавные лезвия могут улучшить ваши производственные процессы.

Источники:

1.McKinsey & Company, Индустрия 4.0: Стимулирование роста и эффективности производства (2021)

2. Всемирная ассоциация вольфрама, Переработка вольфрама и устойчивое развитие (2022)

3. Сеть устойчивого производства, Роль энергоэффективности в устойчивом производстве (2020)

4. Журнал износа инструментов, Влияние переработки на производство промышленных инструментов (2023)

2 ответа