Глобальный спрос на индивидуальные механические лезвия резко возросла в последние годы, что обусловлено потребностью в индивидуальных решениях в различных отраслях. Согласно последние отчеты, Ожидается, что рынок лезвий по индивидуальному заказу будет расти с совокупным среднегодовым темпом роста (CAGR) 7,2% в период с 2023 по 2030 год, что отражает растущую зависимость от высокоточных режущих инструментов.

Специальные лезвия решают критические отраслевые задачи, такие как минимизация простоев до 30% и оптимизация эффективности резки. Они необходимы для операций, где стандартные лезвия не справляются, предоставляя уникальные решения для таких отраслей, как производство, переработка, пищевая промышленность и т. д.

В этой статье рассматриваются непревзойденные преимущества заказных механических лезвий, предлагается всеобъемлющее руководство по выбору правильного лезвия и углубляется в процесс их производства. В конце вы узнаете, как эти лезвия могут произвести революцию в вашей работе, значительно сократив при этом расходы.

Давайте начнем с изучения преимуществ индивидуальных механических лезвий.

1. Преимущества изготовленных на заказ механических лезвий

1.1 Повышение эффективности работы

Индивидуальные механические лезвия разработаны для максимизации производительности резки, достижения более быстрых производственных циклов и сокращения времени простоя. Исследования показывают, что индивидуальные лезвия могут увеличить скорость резки до40%-50%, значительно повышая эффективность производства.

Сравнительный анализ индивидуальных и стандартных лезвий демонстрирует это преимущество:

| Тип лезвия | Скорость резки (ед./час) | Время простоя (часов/месяц) | Повышение эффективности |

| Стандартные лезвия | 100 | 15 | Базовый уровень |

| Пользовательские лезвия | 140 | 5 | +40% |

Это улучшение снижает общую стоимость единицы продукции и оптимизирует использование ресурсов, особенно в таких отраслях, как металлообработка и производство бумаги.

1.2 Адаптировано к конкретным потребностям

Специальные лезвия точно изготавливаются для решения конкретных проблем, таких как адгезия материала, неровные разрезы или быстрый износ лезвий. Например, клиенты в сфере переработки отходов сообщают о снижении замены лезвий на 35% при переходе на специальные зубчатые лезвия, предназначенные для работы с высокоабразивными материалами.

Реальные приложения:

- Пищевая промышленность: Индивидуальные гигиенические лезвия обеспечивают точность и соответствуют стандартам FDA по безопасности пищевых продуктов.

- Metalработает: Лезвия с противоизносным покрытием служат до 50% дольше в условиях высоких нагрузок.

1.3 Превосходная точность и качество резки

Механические лезвия, изготовленные по индивидуальному заказу, обеспечивают точные, повторяемые разрезы, что напрямую повышает качество продукции. В таких отраслях, как текстильная и упаковочная, где допуски менее 0,01 мм имеют решающее значение, прецизионные лезвия сокращают отходы на 20%-25%.

Кроме того, высокоточные лезвия способствуют обеспечению единообразия размеров изделий и качества обработки поверхности, повышая удовлетворенность клиентов и репутацию бренда.

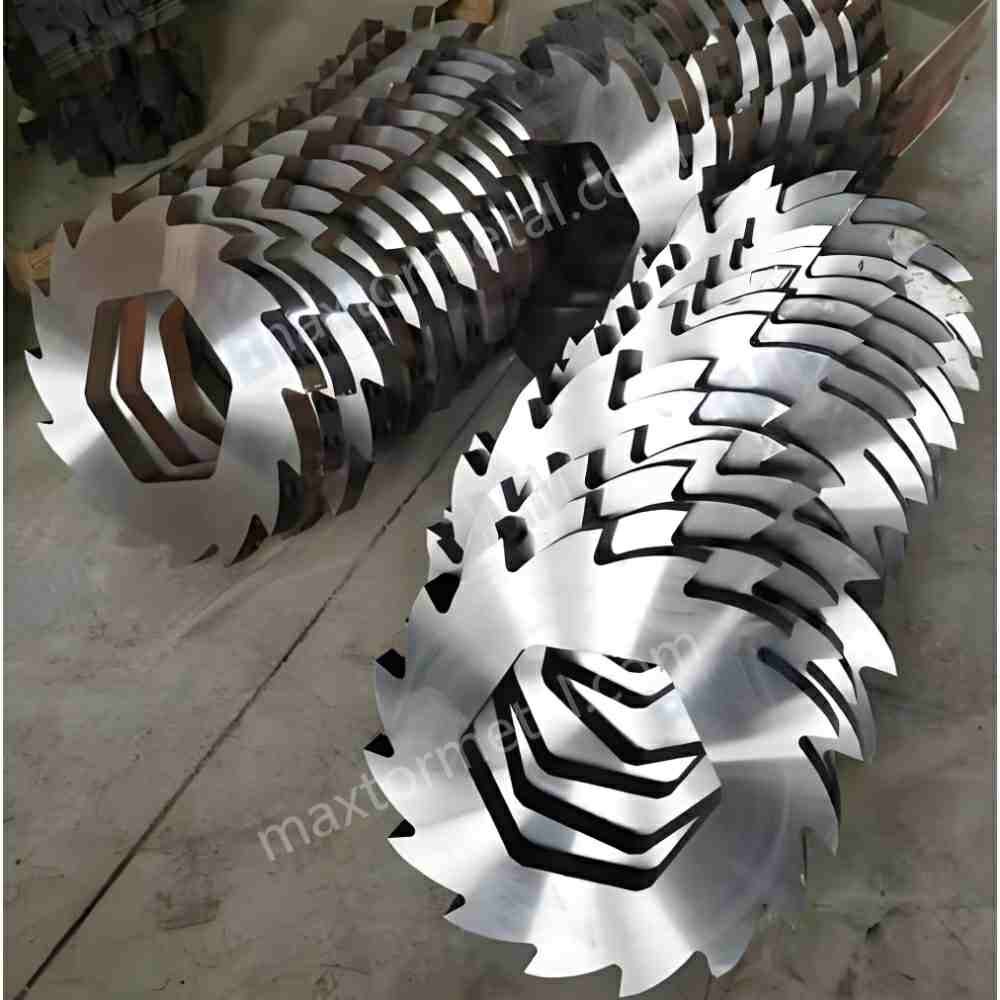

1.4 Гибкие возможности дизайна

Специальные лезвия предлагают универсальные конфигурации, в том числе:

- Геометрии: Прямые, зубчатые, выемчатые или изогнутые.

- Стили кромок: Одно-, двух- или вогнутая шлифовка.

- Материалы: Закаленная сталь, карбид вольфрама и многое другое.

Эта адаптивность позволяет компаниям в различных отраслях находить решения, идеально подходящие для их процессов. Например, лезвия, отшлифованные на станках с ЧПУ, обеспечивают превосходную производительность в высокоскоростном производстве, с легкостью приспосабливаясь к сложным конструкциям.

1.5 Экономическая эффективность

Хотя индивидуальные лезвия требуют больших первоначальных инвестиций, они обеспечивают существенную экономию в долгосрочной перспективе. Вот почему:

| Фактор | Пользовательские лезвия | Стандартные лезвия | Эффективность затрат |

| Прочность | Высокий (длится в 2 раза дольше) | Умеренный | +30% Экономия |

| Частота замены | 1-2 раза/год | 4-5 раз/год | +40% Экономия |

| Расходы на техническое обслуживание | Минимальный | Высокая (частые простои) | +20% Экономия |

Компании, использующие индивидуальные лезвия, сообщают о средней окупаемости инвестиций в размере 200% в течение первого года благодаря сокращению затрат на техническое обслуживание, увеличению срока службы лезвий и сокращению времени простоя.

2. Как правильно выбрать Механическое лезвие по индивидуальному заказу

2.1 Выбор материала

Материал напрямую влияет на долговечность и режущую способность лезвия. Ключевые соображения включают твердость, коррозионную стойкость и сохранение режущей кромки.

| Материал | Твердость (HRC) | Устойчивость к коррозии | Рекомендуемые приложения |

| Высокая углеродистая сталь | 55-62 | Низкий | Metalобработка, деревообработка |

| Нержавеющая сталь | 48-56 | Высокий | Пищевая промышленность, химическая промышленность |

| Карбид вольфрама | 70-80 | Умеренный | Абразивные материалы, высокоточная работа |

2.2 Параметры конструкции лезвия

На производительность лезвия влияют такие параметры, как:

- Угол кромки: Более острые углы (~15°) для точных задач; большие углы (~30°) для долговечности при тяжелых условиях эксплуатации.

- Толщина: Более тонкие лезвия для тонкой резки; более толстые лезвия для задач с высокой ударной нагрузкой.

3.3 Отраслевые приложения и потребности

- Metalработает: Требуются высокопрочные лезвия с износостойким покрытием.

- Переработка: Зубчатые или зазубренные лезвия для работы со смешанными материалами.

- Пищевая промышленность: Коррозионностойкие, гигиеничные лезвия, гарантирующие безопасность и качество.

2.4 Репутация и опыт поставщика

Партнерство с опытным поставщиком гарантирует вам получение высококачественных лезвий и надежного обслуживания. Ищите компании с проверенным опытом и положительными отзывами клиентов.

2.5 Цены и сроки поставки

Хотя ценообразование имеет решающее значение, крайне важно учитывать способность поставщика выполнять поставки в установленные сроки без ущерба качеству. В среднем 70% клиентов отдают приоритет качеству, а не стоимости при выборе поставщика.

3. О Нанкине Metal Industrial

3.1 Опыт и техническая мощь

С 19 лет опыта В области проектирования и производства механических лезвий компания Nanjing Metal Industrial является лидером в этой области. В нашу инженерную команду входят 9 опытных дизайнеров владею передовыми инструментами, такими как САПР и SolidWorks, что обеспечивает точность и инновационность проектов.

3.2 Уникальные особенности наших услуг по изготовлению индивидуальных блейд-систем

3.2.1 Высоко персонализированный дизайн

Мы тесно сотрудничаем с клиентами, чтобы поставлять лезвия, точно соответствующие их потребностям.

3.2.2 Передовые производственные процессы

На наших производственных предприятиях используются лазерная резка, обработка на станках с ЧПУ и шлифовка на станках с ЧПУ для гарантии точности и качества.

3.2.3 Строгий контроль качества

Каждое лезвие проходит строгие проверки, включая испытания сырья, внутрипроизводственные проверки и испытания готовой продукции, что гарантирует непревзойденную надежность.

Хотите узнать, как изготавливаются индивидуальные лезвия? Давайте рассмотрим процесс производства.

4. Процесс изготовления специальных механических лезвий

4.1 Фаза проектирования

Основа высококачественного индивидуального механического лезвия лежит в его конструкции. В Nanjing Metal Industrial наши инженеры используют передовое программное обеспечение, такое как AutoCAD, SolidWorks и ANSYS, для создания и оптимизации конструкций. Процесс включает:

- Анализ методом конечных элементов (FEA): Используется для моделирования распределения напряжений и тепла, чтобы гарантировать, что лезвие выдержит экстремальные условия.

- Точное прототипирование: 3D-модели создаются для визуализации конечного продукта и устранения потенциальных проблем перед производством.

Ключевые данные:

- Достигнутый допуск: ±0,005 мм для размеров лезвия.

- Изменения дизайна: клиенты обычно рассматривают и одобряют 2–3 варианта дизайна, прежде чем приступить к производству.

Исследование случая: Клиент из сферы переработки пищевых продуктов сократил отходы продукции на 25% после перехода на конструкцию лезвия, оптимизированную с помощью конечно-элементного анализа, что обеспечивает стабильную производительность нарезки при различных нагрузках.

4.2 Выбор и подготовка материала

Выбор материала имеет решающее значение для производительности и долговечности лезвия. Каждый материал выбирается на основе:

- Твердость: Измеряется в HRC (Шкала твердости по Роквеллу).

- Удержание края: Определяет, как долго лезвие остается острым.

- Устойчивость к коррозии: Жизненно важно для таких отраслей, как пищевая промышленность и химическое производство.

| Материал | Твердость (HRC) | Удержание края | Устойчивость к коррозии | Типичные применения |

| Высокая углеродистая сталь | 55-62 | Умеренный | Низкий | Metalобработка, общее производство |

| Нержавеющая сталь | 48-56 | Высокий | Высокий | Переработка пищевых продуктов, критически важные с точки зрения гигиены задачи |

| Карбид вольфрама | 70-80 | Очень высокий | Умеренный | Переработка, резка абразивных материалов |

| Керамические лезвия | 90+ | Исключительный | Очень высокий | Точные задачи, лабораторные условия |

Перед производством сырье проверяется на:

- Химический состав: Проверено с помощью спектроскопии.

- Микроструктурная целостность: Исследование проведено методом металлографии.

4.3 Современные методы обработки

Наши современные предприятия используют сочетание передовых производственных процессов, в том числе:

- Лазерная резка:

- Точность: Достигает сокращений в пределах ±0,01 мм точность.

- Универсальность: Подходит для обработки сложных геометрических форм и тонких материалов.

- Эффективность: Процессы до в 10 раз быстрее чем обычные методы.

- Обработка на станках с ЧПУ:

- Приспособляемость: Позволяет изготавливать лезвия сложной формы с неизменной точностью.

- Прочность: Улучшает структурную целостность лезвия за счет равномерных разрезов.

- Шлифовка с ЧПУ:

- Резкость: Обеспечивает острые как бритва края с отделкой поверхности Ra < 0,1 мкм.

- Однородность: Обеспечивает постоянство углов кромок во всех партиях.

- Обработка поверхности:

- Покрытия: Такие материалы, как нитрид титана (TiN), повышают износостойкость 300%.

- Термическая обработка: Улучшает прочность лезвия и сохранение остроты режущей кромки.

Показатели производительности (до и после расширенной обработки):

| Метрическая | Стандартное лезвие | Пользовательское лезвие (Metal) | Улучшение (%) |

| Скорость резки | 100 ед./час | 140 ед./час | +40% |

| Срок службы лезвия | 1000 циклов | 2000 циклов | +100% |

| Время простоя из-за технического обслуживания | 10 часов/месяц | 5 часов/месяц | -50% |

4.4 Обеспечение качества и тестирование

Каждое лезвие проходит строгий 5-этапный процесс контроля качества:

- Тестирование сырья: Обеспечивает соответствие отраслевым стандартам (например, ISO 9001).

- Проверка размеров: Проверка размеров лопаток с использованием координатно-измерительных машин (КИМ).

- Тестирование производительности: Имитирует условия резания для измерения эффективности и прочности кромки.

- Анализ целостности поверхности: Обнаруживает микротрещины и неровности с помощью ультразвукового контроля.

- Окончательная проверка: Проведение реальных испытаний для одобрения заказчиком.

Метрики тестирования:

- Твердость: проверена с помощью испытательных машин Виккерса или Роквелла.

- Острота кромки: измеряется с помощью лазерных профилировщиков кромок, позволяющих достичь углов кромки всего лишь 0,5°.

- Износостойкость: моделируется посредством испытаний на истирание, имитирующих более 1000 циклов.

4.5 Доставка и проверка клиента

Перед полномасштабным производством прототипы поставляются для тестирования клиентом. Обратная связь гарантирует, что конечная партия превзойдет ожидания по производительности.

Показатели доставки:

- Средний срок выполнения: 2–4 недели, в зависимости от сложности.

- Коэффициент своевременной доставки: 98,7% согласно нашим внутренним показателям на 2023 год.

Успех клиента: Упаковочная компания сообщила о повышении производительности лезвий 30% после проверки наших лезвий для использования на ее автоматизированном оборудовании.

5. Часто задаваемые вопросы (FAQ)

5.1 Каков минимальный объем заказа на изготовление лезвий по индивидуальному заказу?

Минимальный объем заказа составляет 10 штук, но мы предлагаем гибкость для прототипов, при этом типичная партия прототипов включает 2-3 единицы.

5.2 Сколько времени занимает доставка?

Стандартное производство занимает 2-4 недели, с возможностью ускоренного выполнения срочных проектов.

5.3 Предлагаете ли вы несколько вариантов дизайна в процессе кастомизации?

Да, клиенты получают 2-3 итерации дизайна для утверждения. Каждая итерация учитывает результаты отзывов клиентов для обеспечения оптимальной производительности.

5.4 Предоставляете ли вы руководство по техническому обслуживанию лезвий?

Конечно. Мы предоставляем:

- Подробные руководства: Охватывает чистку, заточку и хранение.

- Учебные сессии: Для внутренних бригад по техническому обслуживанию с целью максимального увеличения срока службы лезвий.

5.5 Какова ваша политика послепродажного обслуживания?

Мы предлагаем:

- Гарантия один год: Покрывает производственные дефекты.

- Пожизненная поддержка: Включает консультации и услуги по устранению неполадок.

Ценность изготовленных на заказ механических лезвий

Изготовленные на заказ механические лезвия обеспечивают непревзойденную точность, эффективность и экономию средств, что делает их незаменимыми для предприятий, стремящихся улучшить свою деятельность.

Как надежный партнер, Нанкин Metal Индустриял предлагает комплексное решение по изготовлению индивидуальных лезвий, подкрепленное десятилетиями опыта и передовыми технологиями.

Готовы ли вы преобразовать свою деятельность? Свяжитесь с нами сегодня для бесплатной консультации или загрузите наше подробное руководство по выбору идеального индивидуального механического лезвия для ваших нужд

4 ответа

Как будто ты читаешь мои мысли! Ты, кажется, так много знаешь об этом, как будто ты написал книгу или что-то в этом роде. Я думаю, что ты мог бы сделать несколько фотографий, чтобы немного донести сообщение, но вместо этого, это замечательный блог. Фантастическое чтение. Я обязательно вернусь.

Изготовленные на заказ механические лезвия значительно повысили эффективность нашего производства и точность резки, одновременно снизив затраты на техническое обслуживание.

Это очень интересно, Вы очень искусный блоггер. Я присоединился к вашей ленте и сижу в ожидании большего от вашего замечательного поста. Кроме того, я поделился вашим сайтом в своих социальных сетях!

Спасибо! Не стесняйтесь обращаться ко мне, если вам также нужны индивидуальные промышленные лезвия.