В сфере современного производства технологии лазерной резки стали революционной силой, изменив представление о том, как лезвия и ножи для машин производятся. Точность, эффективность и универсальность теперь являются необходимыми условиями в промышленном производстве лезвий, и технология лазерной резки удовлетворяет эти потребности без проблем. В этой статье рассматривается глубокое влияние лазерной резки на производство лезвий и то, как она повышает качество продукции, оптимизируя производственные процессы.

Преимущества технологии лазерной резки

1. Высокая точность и эффективность

Лазерная резка достигает непревзойденной точности, позволяя производителям соблюдать строгие допуски. Фокусируя лазерный луч высокой интенсивности, материалы разрезаются с минимальной погрешностью, обеспечивая постоянное качество во всех партиях. Например, промышленные исследования показывают, что лазерная резка может достигать точности до ±0,005 дюйма, что намного превосходит традиционные методы. Более того, она значительно сокращает время обработки, повышая эффективность работы.

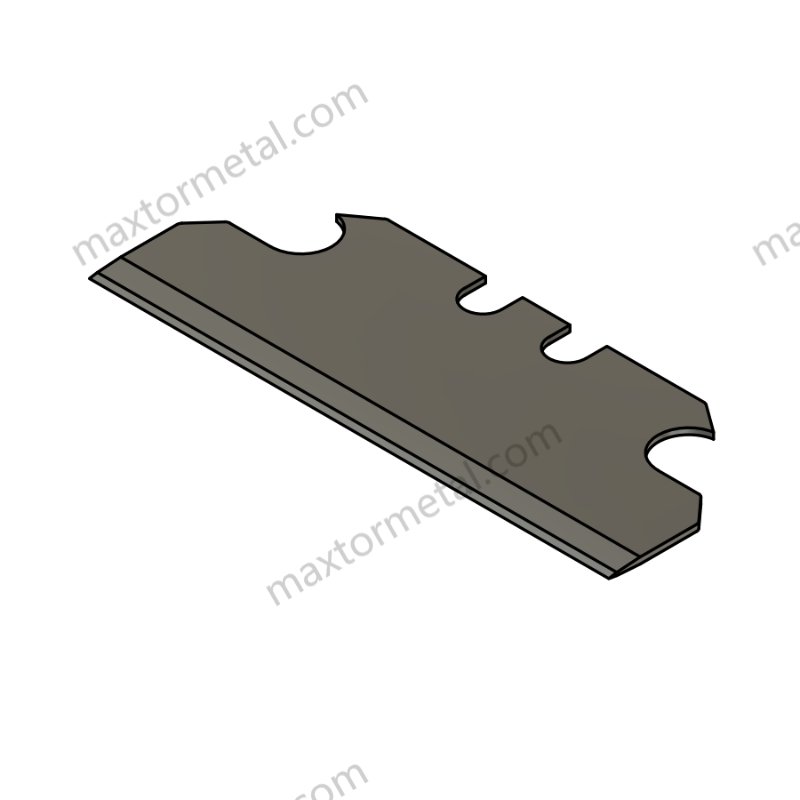

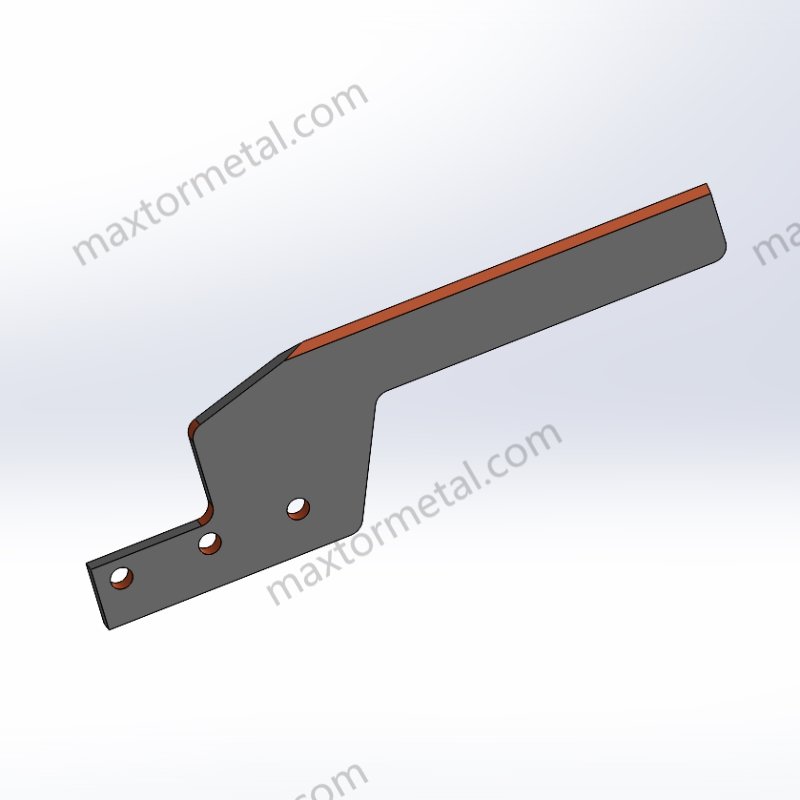

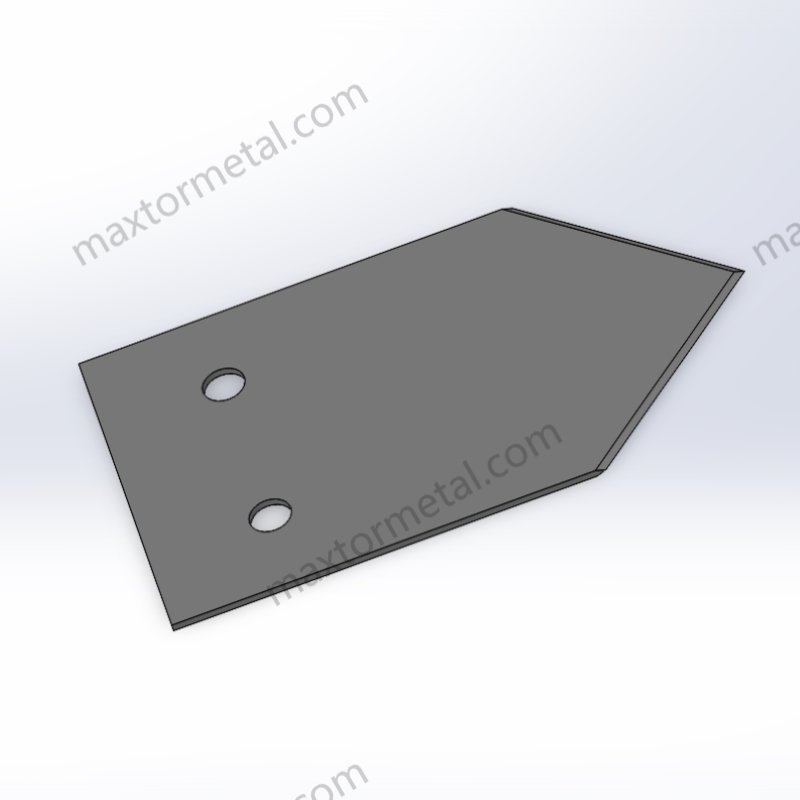

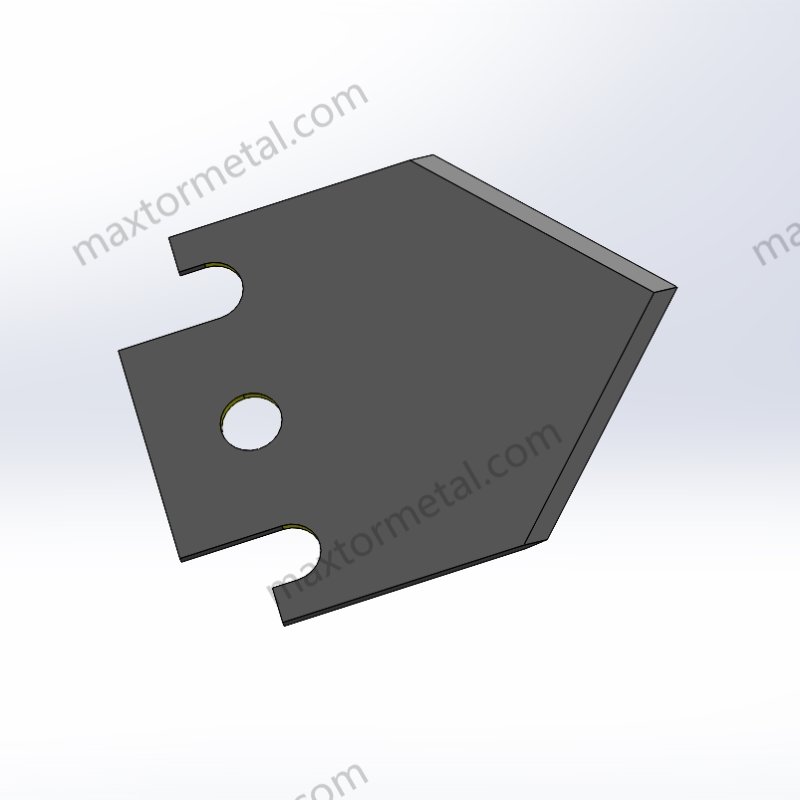

2. Гибкость

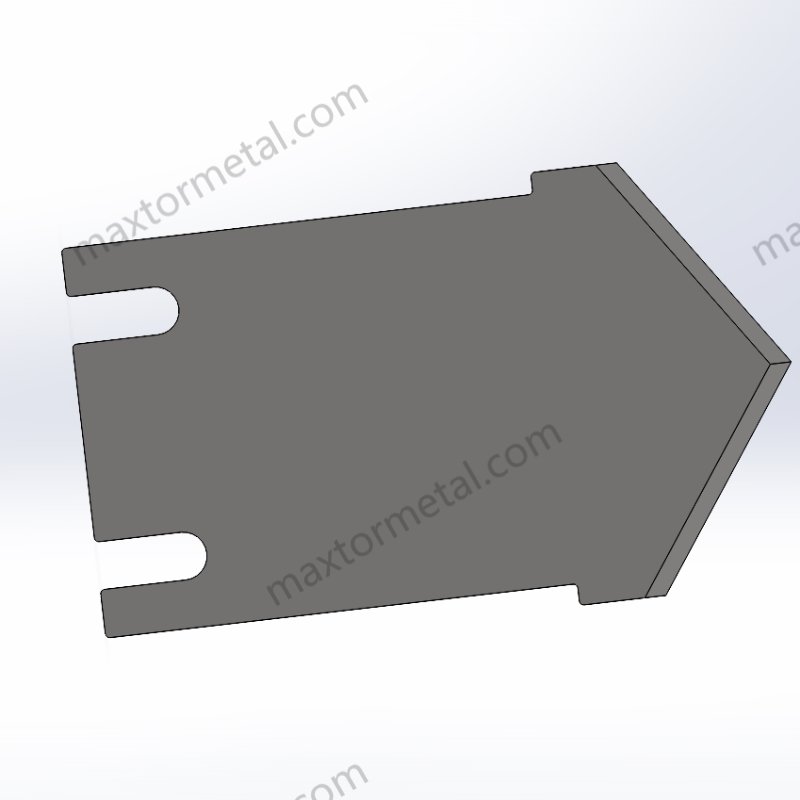

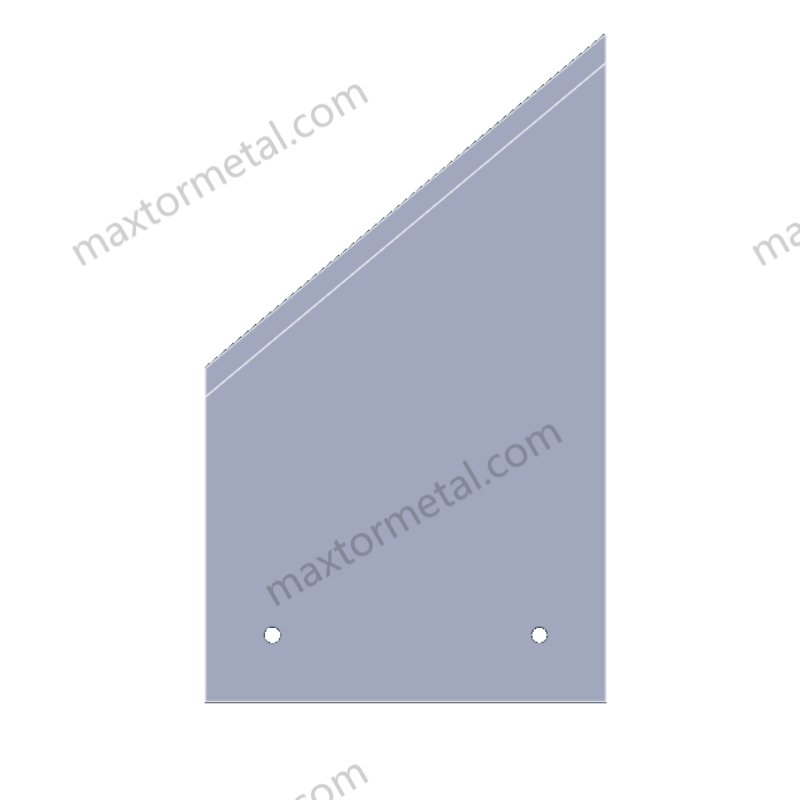

Лазерная резка может обрабатывать различные материалы, включая металлы, такие как нержавеющая сталь и сплавы, а также неметаллы, такие как пластик. Ее способность обрабатывать сложные конструкции позволяет производителям изготавливать лезвия и ножи со сложной геометрией, удовлетворяя разнообразные потребности.

3. Экономическая эффективность

Хотя первоначальные инвестиции в лазерные режущие станки могут быть значительными, долгосрочные выгоды перевешивают затраты. Уменьшая отходы, минимизируя потребность в дополнительной обработке и увеличивая производительность, производители со временем достигают более высокой экономической эффективности.

Сравнение лазерной резки с традиционными методами

Чтобы подчеркнуть превосходство лазерной резки в производстве лезвий для машин, давайте сравним ее производительность с традиционными методами резки, такими как механическая резка и гидроабразивная резка, более подробно разбирая каждый аспект:

| Аспект | Лазерная резка | Механическая резка | Гидроабразивная резка |

| Точность | ±0,005 дюйма | ±0,02 дюйма | ±0,01 дюйма |

| Универсальность материала | Обрабатывает металлы, сплавы, неметаллы | В основном металлы | Metals, неметаллы, композиты |

| Скорость | Режет 30-40% быстрее | Умеренная, требует доработки | Медленнее для толстых материалов |

| Зона термического влияния (ЗТВ) | Минимальный | Высокий | Никто |

| Требования к техническому обслуживанию | Умеренный | Высокий (износ инструмента) | Высокий |

| Воздействие на окружающую среду | Минимальный | Умеренный | Высокая (значительные потери воды) |

Техническое примечание:

- Точность: Лазерная резка использует сфокусированные лучи, которые расплавляют или испаряют материал с минимальной шириной реза (шириной реза), что позволяет создавать очень сложные узоры. Например, волоконные лазеры могут достигать ширины реза всего 0,1 мм.

- Универсальность материала: В отличие от традиционных методов, ограниченных твердостью лезвия или абразивностью гидроструи, лазерная резка обрабатывает материалы толщиной от 1 мм до 25 мм. Исследования подтверждают ее применимость в различных отраслях промышленности: от аэрокосмической до инструментов для обработки пищевых продуктов.

- Воздействие на окружающую среду: Лазеры не требуют расходных материалов (например, смазочно-охлаждающих жидкостей или абразивов), что обеспечивает более чистый и устойчивый процесс резки.

Типы станков для лазерной резки

Системы лазерной резки классифицируются на три основные категории в зависимости от их лазерной среды. Ниже представлен развернутый обзор их технических возможностей и идеальных применений:

| Тип лазера | Первичный носитель | Приложения | Преимущества |

| CO₂-лазер | Газ (CO₂, N₂, He) | Неметаллы, тонкие металлы, дерево, пластик | Обеспечивает гладкие кромки, экономически выгоден при резке неметаллических материалов в больших объемах. |

| Волоконный лазер | Твердый (оптоволоконный кабель) | Нержавеющая сталь, алюминий, латунь, медь | Высокая энергоэффективность, идеально подходит для отражающих металлов, режет быстрее при минимальном обслуживании |

| Nd:YAG лазер | Твердый (кристаллический стержень) | Точная гравировка, тонкая резка металлов | Превосходно подходит для задач микрообработки, способен резать тонкие металлы и сложные конструкции. |

| Эксимерный лазер | Газ и УФ-свет | Микрорезка полимеров, керамики | Бесконтактная резка идеально подходит для деликатных применений, требующих точности на уровне микрона. |

Технические сведения:

- КО₂ Лазеры доминируют в областях, где требуются гладкие, полированные срезы, обеспечивая получение финишных покрытий с шероховатостью Ra до 3,2 мкм.

- Волоконные лазеры, работающие на диодах, обеспечивают 50% более высокую скорость резки по сравнению с CO₂-лазерами для тонких металлов и отражающих материалов.

Этапы процесса лазерной резки лезвий

Понимание процесса лазерной резки от начала до конца имеет решающее значение для точного производства лезвий. Каждый шаг обеспечивает последовательность, качество и удовлетворенность клиентов.

- Стадия проектирования

- Начинается с моделирования в системе автоматизированного проектирования, что позволяет гарантировать, что проект учитывает производственные допуски и ограничения, связанные с конкретными материалами.

- Программное обеспечение для моделирования лазерной обработки оптимизирует раскладку (размещение деталей на листе), сокращая отходы материала до 20%.

- Лазерная резка

- Сфокусированный лазерный луч, часто с помощью газов, таких как кислород или азот, режет материалы. Газовая поддержка охлаждает разрез и удаляет расплавленный материал для получения чистых краев.

- Современные системы, такие как волоконные лазеры с ЧПУ, позволяют достигать скорости резки тонких листов до 100 м/мин.

- Проверка качества

- Автоматизированные инструменты, такие как координатно-измерительные машины (КИМ) и лазерные сканеры, гарантируют, что конечные размеры соответствуют спецификациям клиента с допуском ±0,01 мм.

- Проверка образцов гарантирует гладкость кромок, целостность материала и отсутствие термической деформации.

Применение в различных материалах

Адаптивность технологии лазерной резки делает ее краеугольным камнем в обработке различных материалов. Вот подробный анализ:

1. Резка Metal

Системы лазерной резки широко известны своей эффективностью при обработке металлических материалов, что является важнейшим аспектом промышленного производства лезвий.

- Нержавеющая сталь: Идеально подходит для высокоточных лезвий, может резать до 15 мм толщиной с помощью волоконных лазеров, сохраняя гладкость кромки. Высокая отражательная способность нержавеющей стали эффективно контролируется волоконными лазерами с регулируемыми длинами волн.

- Инструментальная сталь: Обычно используется для лезвий машин, выигрывает от способности лазерной резки минимизировать зону термического влияния (HAZ), которая обычно составляет менее 0,1 мм. Это гарантирует сохранение твердости и прочности стали.

- Статистика производительности: Исследования Laser Focus World показывают, что лазерная резка сокращает время постобработки до 50% по сравнению с традиционными методами.

Техническое примечание: Для металлов, таких как углеродистая сталь, часто применяется резка с помощью кислорода. Кислород реагирует с материалом, создавая экзотермический эффект, который увеличивает скорость резки, особенно для более толстых материалов.

2. Резка без Metal

Неметаллические материалы, включая пластик, композиты и керамику, требуют точности и деликатности, которые может обеспечить только лазерная резка.

- Пластик: Такие материалы, как акрил и поликарбонат, можно резать с помощью CO₂-лазеров, получая полированные края без трещин или термических деформаций.

- Композиты: Эти материалы сложны из-за своей многослойной структуры. Лазерная резка обеспечивает чистые края без расслоения, что часто является проблемой при использовании механических методов.

- Анализ производительности: Согласно отраслевому отчету за 2023 год, подготовленному исследовательской группой Plastics Innovation Research Group, лазерная резка позволяет сократить время производства неметаллических материалов на 20-30% по сравнению с фрезерными системами.

Экологическая интуиция: Лазерная резка неметаллических материалов экологична, поскольку устраняет необходимость в воде или химических охлаждающих жидкостях, которые часто используются в традиционных методах.

3. Проблемы и решения

Некоторые материалы, особенно отражающие металлы, такие как алюминий и медь, представляют особые проблемы при лазерной резке.

- Светоотражающие Metals:

- Испытание: Высокая отражательная способность может рассеивать лазерный луч, снижая эффективность и потенциально повреждая оборудование.

- Решение: Современные волоконные лазеры включают в себя антибликовую оптику и оптимизацию длины волны, что обеспечивает стабильные и эффективные разрезы. Добавление поглотителей пучка дополнительно снижает потери, связанные с отражением.

- Толщина материала:

- Испытание: Резка материалов толщиной более 20 мм требует более высокой мощности лазера и часто приводит к увеличению зоны термического влияния.

- Решение: Многопроходные стратегии резки и гибридные лазерные системы (сочетающие CO₂- и волоконные лазеры) эффективно обрабатывают толстые материалы, сохраняя при этом качество.

Выбор материала для изготовления лезвий

Выбор правильных материалов имеет решающее значение для обеспечения как производительности, так и технологичности лезвий машин.

1. Распространенные материалы

| Материал | Характеристики | Приложения |

| Нержавеющая сталь | Коррозионностойкий, долговечный, с высокой прочностью на разрыв | Пищевая промышленность, промышленные лезвия |

| Углеродистая сталь | Высокая твердость, отличное сохранение режущей кромки | Промышленные режущие инструменты, ножницы |

| Быстрорежущей стали | Термостойкий, сохраняет режущую кромку при высоких температурах | Прецизионные режущие инструменты |

Обзор отрасли: По данным Всемирной ассоциации производителей стали, нержавеющая сталь составляет 40% при производстве промышленных лезвий благодаря своей коррозионной стойкости и совместимости с методами лазерной резки.

2. Воздействие лазера на свойства материалов

Лазерная резка напрямую влияет на механические и поверхностные свойства материалов лезвий:

- Зона термического влияния (ЗТВ):

HAZ является критическим параметром в обработке материалов. При лазерной резке HAZ обычно составляет менее 0,1 мм, что сохраняет микроструктуру материала. Это значительное улучшение по сравнению с механической резкой, где HAZ может простираться до 1 мм. - Шероховатость поверхности:

Лазерная резка позволяет получать гладкие поверхности со значениями шероховатости до Ra 3,2 мкм, что сводит к минимуму необходимость в дополнительных процессах отделки. - Качество кромки:

Лазерная резка краев не имеет заусенцев, что обеспечивает точность подгонки в процессе сборки. Это контрастирует с механической резкой, которая часто требует вторичной обработки заусенцев.

Основные моменты исследования: Исследование, опубликованное в Журнал передовых производственных процессов (2023) обнаружили, что лезвия, изготовленные с помощью лазерной резки, демонстрируют более высокую прочность и более длительное сохранение режущей кромки по сравнению с лезвиями, изготовленными с использованием традиционных методов.

Техническое обслуживание и уход за лезвиями, вырезанными лазером

Правильное обслуживание лезвий лазерной резки обеспечивает максимальную производительность, долговечность и безопасность. Пренебрежение обслуживанием может привести к неоптимальной производительности резки, повышенному износу и потенциальным рискам безопасности. Ниже мы рассмотрим эти аспекты более подробно.

1. Продление срока службы лезвия

- Протоколы очистки:

Регулярная очистка удаляет остатки, такие как клейкий материал, ржавчина или мусор, которые скапливаются на поверхности лезвия. Для промышленных лезвий ультразвуковая очистка очень эффективна для достижения сложных краев и узоров. - Методы смазки:

Высококачественные смазочные материалы, специально разработанные для режущих инструментов, снижают трение и эксплуатационное напряжение. Например, синтетические смазочные материалы продлевают срок службы лезвий до 30% по сравнению с обычными маслами, согласно исследованию, проведенному Журнал «Инженерия режущих инструментов» (2023). - Условия хранения:

Для предотвращения коррозии лезвия следует хранить в климатически контролируемой, не содержащей влаги среде. Вакуумная упаковка или антикоррозионная бумага могут дополнительно защитить металлические поверхности во время длительных периодов хранения.

2. Расширенные методы технического обслуживания

- Мониторинг периметра с помощью технологий:

Используя такие инструменты, как цифровые профилометры позволяет производителям контролировать остроту кромок и обнаруживать микроповреждения, невидимые невооруженным глазом. Эти устройства могут оценивать характер износа и предсказывать, когда необходима повторная заточка. - Периодическая заточка:

Для лезвий, вырезанных лазером, повторная заточка должна проводиться с использованием шлифовальных станков с ЧПУ, чтобы обеспечить постоянные углы скоса и геометрию режущей кромки. Исследования показывают, что точная повторная заточка повышает эксплуатационную эффективность на 20-25%. - Тепловизионный осмотр:

Лазерная резка может вызывать незначительные термические напряжения. Инфракрасные камеры или тепловизионные приборы следует периодически использовать для проверки лезвий на предмет деформаций, связанных с нагревом.

3. Советы по ежедневному обслуживанию

| Задача по техническому обслуживанию | Частота | Основные преимущества |

| Очистка поверхности лезвия | После каждого использования | Предотвращает коррозию и образование отложений |

| Визуальный осмотр повреждений | Ежедневно | Раннее обнаружение трещин, сколов или изношенных краев |

| Переточка кромок | Еженедельно или по мере необходимости | Поддерживает эффективность и точность резки |

| Правильное хранение | Непрерывный | Уменьшает воздействие влаги и загрязняющих веществ |

Тенденции отрасли и будущее

Технология лазерной резки стремительно развивается, стимулируя инновации в производстве лезвий для машин. Ниже приведены некоторые ключевые тенденции, определяющие будущее отрасли:

1. Достижения в области лазерных технологий

- Сверхбыстрые лазеры:

Эти лазеры работают в фемтосекундном диапазоне (10⁻¹⁵ секунд), что позволяет выполнять высокоточную резку без зон термического воздействия. Это особенно полезно для тонких или деликатных материалов, таких как микромасштабные лезвия для медицинских применений.

Обзор отрасли: Исследование проведено Журнал фотоники (2023) показывает, что сверхбыстрые лазеры достигают повышения точности до 40%, особенно при резке хрупких материалов, таких как керамика.

- Зеленые лазеры:

С длинами волн, оптимизированными для резки отражающих металлов, таких как медь и золото, зеленые лазеры обеспечивают улучшенное поглощение луча. По состоянию на 2024 год производители, использующие зеленые лазеры, сообщают о более высокой эффективности обработки отражающих материалов на 25%.

2. Автоматизация и интеллектуальное производство

- Интеграция ИИ:

Искусственный интеллект используется для оптимизации траекторий резки, сокращения отходов материала и повышения времени безотказной работы машины. Системы на базе ИИ могут анализировать данные резки в реальном времени для динамической корректировки настроек, сокращая ошибки до 50%. - Прогностическое обслуживание через Интернет вещей:

Датчики Интернета вещей (IoT), встроенные в режущие машины, контролируют критически важные компоненты, такие как линзы и сопла. Прогностические алгоритмы анализируют эти данные, чтобы запланировать техническое обслуживание до возникновения сбоев, сокращая время простоя до 40%. - Робототехника и автоматизация:

Автоматизация в производстве лезвий включает роботизированные системы обработки для подачи материалов в лазерные резаки и сортировки после резки. Эти инновации оптимизируют процессы, позволяя производить продукцию 24/7 с минимальным вмешательством человека.

3. Устойчивость лазерной резки

- Энергоэффективность:

Современные волоконные лазеры 30% потребляют меньше энергии, чем традиционные CO₂-лазеры, что способствует более экологичным производственным процессам. - Сокращение отходов:

Расширенные алгоритмы раскладки сокращают отходы материала за счет оптимизации компоновки конструкций лезвий на металлических листах. Раскладка может сэкономить до 15% сырья на партию, как отмечено в отчете 2023 года от Обзор производства.

4. Новые тенденции в производстве лезвий

- Гибридные системы резки:

Гибридные системы, объединяющие CO₂- и волоконные лазеры, обеспечивают повышенную гибкость при резке различных материалов на одном станке. - Приложения для микропроизводства:

По мере развития миниатюризации в различных отраслях промышленности системы лазерной резки адаптируются для задач микрообработки, позволяя производить лезвия с размерами до 10 микрон.

Заключение

Лазерная резка стала краеугольным камнем в производстве лезвий машин, предлагая непревзойденную точность, эффективность и универсальность. Нанкин Metal, Мы используем передовые лазерные технологии и 18-летний опыт для обеспечения высокого качества лезвия, изготовленные по индивидуальному заказу. Сотрудничайте с нами, чтобы ощутить новый уровень точности в производстве лезвий. Свяжитесь с нами сегодня для бесплатной консультации и изучения наших индивидуальных решений.

Ссылки

- Американский институт лазеров – Годовой отчет по технологии лазерной резки, 2023 г.

- McKinsey Производственные идеи – «Тенденции интеллектуального производства», 2023 г.

- Журнал передового производства – «Лазерная резка в промышленности: точность и эффективность», 2022 г.

- Журнал материаловедения – «Влияние зон термического влияния в процессах резки», 2023 г.

- Журнал по машиностроению режущих инструментов– «Увеличение срока службы инструмента с помощью передовых методов технического обслуживания», 2023 г.

- Журнал фотоники – «Фемтосекундные лазеры: переосмысление точного производства», 2023 г.

- Обзор производства – «Устойчивость процессов лазерной резки», 2023 г.

- Журнал передового производства – «ИИ и Интернет вещей в предиктивном обслуживании лазерных систем», 2023 г.

- Всемирная ассоциация производителей стали – «Тенденции в области материалов для промышленной резки», 2023 г.