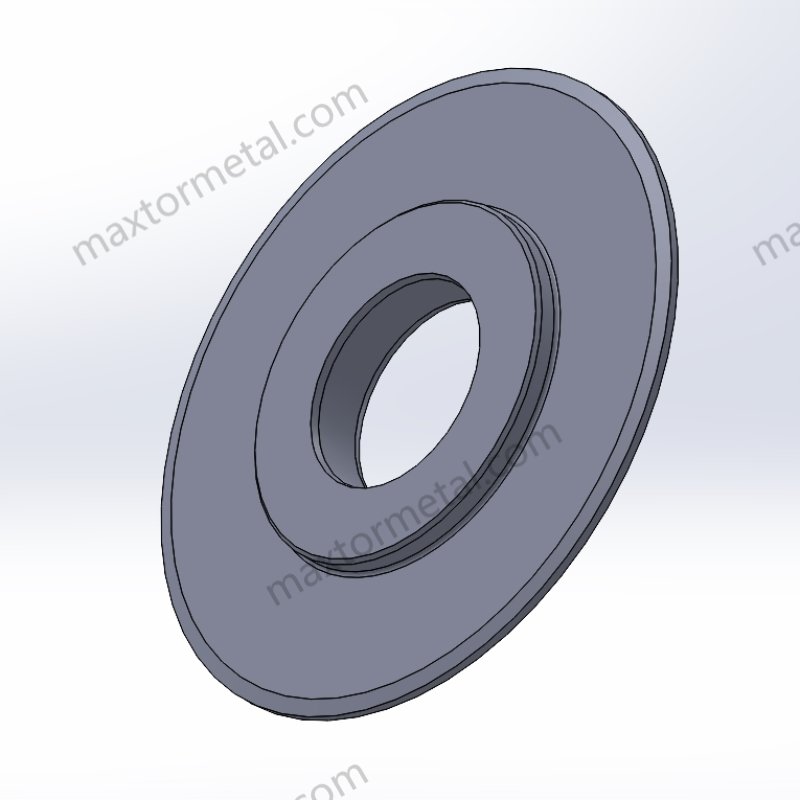

Дисковые ножи для продольной резки являются важными инструментами во многих промышленных приложениях, от упаковка и бумажная промышленность к металлообработка и производство пластмасс. Эти лезвия предназначены для чистых и точных разрезов широкого спектра материалов, что повышает эффективность и качество производства.

Нанкин Metal, с более чем 18-летним опытом в производстве промышленных лезвий, гордится тем, что находится на переднем крае инноваций в области дисковых ножей для продольной резки. Наши передовые производственные процессы и приверженность предоставлению индивидуальных решений помогают компаниям по всему миру достигать превосходной производительности резки.

В этой статье рассматриваются разработки и инновации в области дисковых ножей для продольной резки, подчеркиваются ключевые материалы, технологии покрытия и усовершенствования в конструкции. Также будет рассмотрено, как эти инновации могут значительно повысить эффективность резки, сократить расходы на техническое обслуживание и повысить общую производительность в промышленных условиях.

1. История и эволюция дисковых ножей

Эволюция дисковых ножей для продольной резки отражает более широкие достижения в области материаловедения и производственных технологий.

Историческая эволюция:

- Ранние инструменты: В древности первые режущие инструменты изготавливались из камня и кости. Хотя эти материалы были примитивными, они знаменовали начало человеческих инноваций в области режущих технологий.

- Промышленная революция: Промышленная революция принесла значительные прорывы в технологии резки. Внедрение стали в качестве материала для лезвий значительно повысило их прочность и долговечность. Сталь позволила производителям создавать более острые и точные ножи, которые могли бы справиться с растущими требованиями промышленного производства.

Современные достижения:

- Высокоуглеродистая сталь: Внедрение высокоуглеродистой стали стало важной вехой в развитии ножей для продольной резки. Этот материал увеличил долговечность лезвий и точность резки, особенно при работе с более твердыми материалами.

- Карбид вольфрама: Сегодня одним из самых значительных нововведений является использование карбида вольфрама в производстве ножей для резки. Замечательная твердость и износостойкость карбида вольфрама делают его идеальным материалом для резки жестких абразивных материалов, увеличивая срок службы лезвий и сокращая время простоя.

2. Популярные в настоящее время материалы для лезвий

Сегодня промышленные ножи для резки изготавливаются из различных материалов, каждый из которых выбирается по своей способности работать в определенных условиях. Наиболее распространенные материалы включают:

| Материал | Характеристики | Типичные применения |

| Углеродистая сталь | Высокая прочность, долговечность и отличное сохранение кромки | Резка бумаги, легких металлов и пластика |

| Быстрорежущая сталь (HSS) | Превосходная износостойкость, термостойкость и прочность | Резка металлов и твердых материалов на высоких скоростях |

| Карбид вольфрама | Исключительно твёрдый, отличная износостойкость | Резка абразивных материалов, таких как композиты |

| Продвинутая керамика | Высокая точность и высокая скорость | Микрорезка, электроника и тонкие металлы |

- Углеродистая сталь: Традиционно используемые во многих промышленных применениях, ножи для продольной резки из углеродистой стали известны своей доступной ценой и достаточной эффективностью резки в менее сложных условиях.

- Быстрорежущая сталь (HSS): HSS обеспечивает отличную устойчивость к износу и нагреву, что делает ее идеальной для высокоскоростной резки. Ее способность сохранять остроту в течение длительного времени повышает производительность.

- Карбид вольфрама: Ножи для продольной резки из карбида вольфрама предпочтительны для отраслей, где высокая износостойкость имеет решающее значение. Способность карбида обрабатывать абразивные материалы без ущерба для срока службы лезвия является значительным новшеством в технологии резки.

- Продвинутая керамика: Благодаря своей исключительной твердости и стойкости к теплу, передовая керамика используется в операциях точной резки. Эти материалы часто встречаются в приложениях, требующих высокоскоростной резки с минимальным тепловым расширением.

3. Покрытия и технологии обработки для ножей продольной резки

Современные технологии покрытия и обработки играют ключевую роль в повышении долговечности, производительности и экономической эффективности дисковых ножей. Эти инновации значительно снижают износ, улучшают производительность резки и продлевают общий срок службы лезвий. Благодаря технологическим достижениям в области материалов и методов обработки производители теперь могут производить лезвия, которые обеспечивают исключительную долговечность, точность и эффективность резки.

В следующей таблице обобщены наиболее распространенные технологии покрытия и обработки, с указанием их преимуществ и особенностей применения.

| Покрытие/Технология | Преимущества | Использование |

| Нитрид титана (TiN) | Увеличивает твердость, снижает трение, улучшает износостойкость | Резка бумаги, пленки, легких металлов, пластика |

| Алмазоподобный углерод (DLC) | Исключительная твердость, низкий коэффициент трения, высокая коррозионная стойкость, самосмазывающиеся свойства | Высокоточная резка, аэрокосмическая промышленность, медицинские приборы |

| Термическая обработка | Улучшает прочность, твердость и износостойкость | Ножи для продольной резки общего назначения, для легких и средних условий эксплуатации |

| Криогенная обработка | Изменяет микроструктуру, повышает прочность в условиях высоких напряжений | Высокая износостойкость, тяжелые условия эксплуатации, резка прочных материалов |

Покрытие из нитрида титана (TiN)

Покрытие из нитрида титана (TiN) является одним из наиболее широко используемых видов обработки поверхности для промышленных лезвий. Это покрытие известно своей замечательной твердостью и устойчивостью к износу и коррозии. Образуя тонкий, но чрезвычайно прочный слой на поверхности лезвия, TiN не только защищает лезвие от преждевременного износа, но и снижает трение в процессе резки. В результате лезвия остаются острыми в течение более длительного периода и требуют менее частого обслуживания.

- Основные преимущества:

- Твердость: Покрытия TiN повышают твердость поверхности ножей продольной резки до 2000 HV (твердость по Виккерсу), что делает их очень устойчивыми к износу абразивными материалами.

- Уменьшенное трение: Благодаря низкому коэффициенту трения (0,4) TiN позволяет лезвиям более плавно скользить по материалам, снижая тепловыделение во время резки и, таким образом, улучшая качество реза.

- Увеличенный срок службы лезвия: Исследования показали, что лезвия с покрытием TiN могут служить в 3–5 раз дольше, чем лезвия без покрытия, что делает их идеальными для высокоскоростной резки.

- Типичные применения:

- Покрытия TiN в основном используются в бумажной, пленочной и упаковочной промышленности, где точность резки и долговечность имеют решающее значение. В этих отраслях, где распространены длительные производственные циклы, лезвия с покрытием TiN сокращают время простоя и повышают эффективность.

Покрытие из алмазоподобного углерода (DLC)

Покрытия из алмазоподобного углерода (DLC) обеспечивают исключительную твердость, износостойкость и низкое трение. Эта технология особенно преобразила высокоточные отрасли, такие как медицинские приборы и аэрокосмическая промышленность, где режущие инструменты должны сохранять сверхострые края в течение длительного времени. Покрытия DLC имитируют свойства природных алмазов, обеспечивая поверхность, которая не только невероятно тверда, но и устойчива к коррозии и самосмазывающаяся.

- Основные преимущества:

- Твердость: Покрытия DLC являются одними из самых твердых материалов, доступных на рынке, с показателями твердости, превышающими 3000 HV, что превосходит показатели покрытий TiN. Это делает их идеальными для точной резки, которая включает труднообрабатываемые материалы.

- Уменьшение трения: Покрытия DLC значительно снижают трение между режущим лезвием и материалом, обеспечивая более плавную резку и минимальное тепловыделение. Это снижает износ как лезвия, так и разрезаемого материала.

- Устойчивость к коррозии: Покрытия DLC обладают высокой устойчивостью к коррозии, что делает их пригодными для резки в суровых условиях, например, в пищевой и фармацевтической промышленности, где чистота и долговечность лезвий имеют первостепенное значение.

- Типичные применения:

- Покрытия DLC часто используются при производстве лезвий для высокоточных задач резки, например, в медицинских приборах, автомобильных деталях и компонентах аэрокосмической отрасли. Кроме того, они используются в упаковочной промышленности, где чистота и точность резки имеют решающее значение.

Термическая обработка и криогенная обработка

Как термическая, так и криогенная обработка повышают прочность, твердость и долговечность ножей для резки. Эти процессы обычно применяются к лезвиям из высокоуглеродистой стали и инструментальной стали, которые обычно используются для тяжелых условий резки.

- Термическая обработка: Термическая обработка включает в себя нагрев лезвия до высокой температуры и его быстрое охлаждение для достижения желаемой микроструктуры. Этот процесс увеличивает твердость и прочность материала, позволяя лезвию выдерживать высокие нагрузки при резке. Термическая обработка может повысить твердость лезвия примерно до 60–65 HRC (твердость по Роквеллу), что делает его идеальным для универсальных ножей для резки.

- Криогенная обработка: Криогенная обработка — это процесс последующей термической обработки, при котором лезвие охлаждается до крайне низких температур (−196°C или −321°F) для изменения его микроструктуры. Такая обработка повышает износостойкость и долговечность лезвия, особенно в условиях высоких напряжений. Криогенная обработка может увеличить срок службы лезвия до 30% по сравнению с необработанными лезвиями, что делает его отличным выбором для применений, требующих длительного срока службы лезвия.

- Типичные применения:

- Термически обработанные лезвия широко используются в общем режущем оборудовании, в том числе в таких отраслях, как производство бумаги, пластмасс и легких металлов. Криогенная обработка, с другой стороны, часто применяется к лезвиям, используемым в условиях высокого износа, например, в сталелитейной промышленности, где лезвия подвергаются воздействию абразивных материалов и жестких условий резки.

4. Оптимизация конструкции кромки лезвия

Конструкция кромки лезвия играет решающую роль в общей производительности ножей для резки. Оптимизируя форму кромки, углы и геометрию, производители могут значительно повысить эффективность резки, сократить отходы материала и продлить срок службы лезвия. Достижения в области прецизионных технологий производства, таких как ЧПУ (числовое программное управление) и 3D-печать, позволили производителям добиться высокой точности, индивидуальное лезвие конструкции для конкретных промышленных применений.

Формы и углы кромок

Геометрия кромки круглого ножа для продольной резки имеет решающее значение для определения того, как лезвие взаимодействует с разрезаемым материалом. Благодаря тонкой настройке формы и углов кромки производители могут адаптировать лезвия для широкого спектра режущих задач.

- Острые углы: Более острый угол кромки часто используется для резки тонких, деликатных материалов, таких как бумага, фольга или пленка. Эти материалы требуют точного, острого лезвия, чтобы обеспечить чистые разрезы без разрывов.

- Прочные края: Для более жестких материалов, таких как металлы или композиты, необходима более прочная конструкция кромки. Немного более тупой угол позволяет лезвию оказывать большее усилие на материал, обеспечивая эффективную резку без чрезмерного износа.

- Оптимизация микрогеометрии: Добавление определенных микрогеометрий, таких как заточенные кромки или спиральные кромки, может улучшить производительность резки и увеличить долговечность лезвия. Эти микрогеометрии разработаны для снижения нагрузки на лезвие во время процесса резки, что приводит к более эффективной операции резки.

Технологии точного производства

Использование технологий точного производства, таких как обработка на станках с ЧПУ и 3D-печать, произвело революцию в производстве ножей для резки. Эти технологии позволяют производителям создавать лезвия с высокоточной геометрией кромок и сложным дизайном, адаптированные к уникальным потребностям различных отраслей промышленности.

- ЧПУ (числовое программное управление): Технология ЧПУ позволяет производить лезвия с исключительной точностью кромки. Станки с ЧПУ могут достигать допусков до 0,001 мм, что позволяет создавать узкоспециализированные режущие кромки. Это особенно полезно в отраслях, где точность лезвия имеет решающее значение, например, в электронике и автомобилестроении.

- 3D-печать: С развитием аддитивного производства 3D-печать становится инновационным методом производства индивидуальных ножей для резки. Эта технология позволяет быстро создавать прототипы и производить сложные геометрические формы, которые ранее было трудно получить с помощью традиционных методов производства.

- Настройка: Современные методы производства, включая использование передовых материалов, таких как карбид вольфрама и керамика, позволяют полностью настраивать кромки лезвий. Индивидуальные конструкции гарантируют, что ножи соответствуют конкретным требованиям к резке различных материалов и отраслей, что повышает эффективность и сокращает время простоя.

Эти инновации в покрытиях, обработке и дизайне кромок привели к существенному улучшению производительности и долговечности дисковых ножей. Выбирая правильное сочетание материалов, покрытий и прецизионных конструкций лезвий, производители могут значительно повысить эффективность резки, снизить эксплуатационные расходы и улучшить общую устойчивость своих процессов.

5. Важность кастомизации и точного проектирования

В сегодняшнем конкурентном промышленном ландшафте предприятия часто сталкиваются с уникальными задачами резки, требующими индивидуальных решений. Индивидуализация становится все более важной в предоставлении правильных инструментов для конкретных нужд.

- Решения для конкретных отраслей: Будь то бумага, пластик или металл, каждый материал имеет свои уникальные характеристики резки. Nanjing Metal предлагает индивидуальные ножи для резки, отвечающие различным потребностям различных отраслей промышленности, повышая эффективность и минимизируя отходы материала.

- Точное машиностроение: В Nanjing Metal мы используем новейшие технологии точного машиностроения, чтобы гарантировать, что наши ножи соответствуют самым строгим стандартам качества. Это внимание к деталям помогает нашим клиентам достигать наивысшей производительности резки, одновременно сокращая время простоя и расходы на техническое обслуживание.

6. Устойчивое развитие и круговая экономика

Устойчивость становится все более важной проблемой во всех отраслях, и рынок ножей для резки не является исключением. Производители все чаще ищут способы минимизировать отходы, продлить срок службы продукции и уменьшить воздействие своей деятельности на окружающую среду.

- Использование перерабатываемых материалов: Интегрируя перерабатываемые материалы в производственный процесс, производители могут помочь снизить воздействие ножей для резки на окружающую среду. Это соответствует принципам круговой экономики, где продукты повторно используются, ремонтируются и перерабатываются, а не выбрасываются.

- Увеличенный срок службы лезвия: Инновации в материалах и покрытиях значительно увеличили срок службы дисковых ножей для резки. Более долговечные лезвия снижают частоту замен, минимизируя отходы и повышая общую устойчивость процесса резки.

- Экологичное производство: В компании Nanjing Metal мы придерживаемся экологически чистых методов производства, оптимизируя наши процессы для снижения потребления энергии и воздействия на окружающую среду.

7. Будущие тенденции и технологические перспективы

Будущее дисковых ножей для резки готово стать свидетелем преобразующих изменений, вызванных достижениями в области материаловедения, цифрового производства и автоматизации. Эти инновации призваны значительно повысить эффективность, точность и устойчивость промышленных операций резки, создавая новые возможности для производителей для улучшения качества продукции и снижения эксплуатационных расходов. Давайте глубже погрузимся в эти развивающиеся тенденции и их потенциальные последствия.

Новые материалы и лезвия нового поколения

Поиск все более прочных и высокопроизводительных материалов является ключевым фактором в эволюции ножей для резки. Хотя современные материалы, такие как высокоуглеродистая сталь, карбид вольфрама и керамика, уже предлагают впечатляющие характеристики, продолжающиеся исследования открывают новые горизонты в материаловедении.

1. Композитные материалы для режущих лезвий:

- Композитные материалы Metal Matrix (MMC):

- Высокоэффективные полимеры

2.Графен и нанопокрытия:

- Графеновые покрытия

- Наноструктурированные покрытия

Ожидается, что эти новые материалы произведут революцию в производстве ножей для продольной резки, позволяя создавать долговечные, высокопроизводительные инструменты, сокращающие время простоя и расходы на техническое обслуживание, а также повышающие эффективность резки.

Рост автоматизации и интеллектуального производства в производстве ножей для резки

Автоматизация и интеллектуальное производство меняют способ производства и использования ножей для резки. Благодаря внедрению современных датчиков, машинного обучения и сбора данных в реальном времени следующее поколение производства оптимизирует производство и использование до беспрецедентного уровня.

1. Аналитика данных в реальном времени для оптимизации производительности:

2.Автоматизация регулировки лезвий

3.Автоматизация в производстве лезвий

Благодаря этим достижениям производители получат выгоду от высокооптимизированных и экономически эффективных операций продольной резки, гарантирующих высочайший уровень производительности и снижающих риск ошибок, связанных с ручной настройкой.

Масштабная кастомизация: 3D-печать и аддитивное производство

3D-печать, или аддитивное производство, призвано преобразовать способ проектирования и производства ножей для резки. В отличие от традиционных методов субтрактивного производства, которые предполагают отрезание материала от более крупного блока, 3D-печать создает лезвия слой за слоем, предлагая новые возможности для настройки дизайна.

- Расширенные возможности настройки

- Массовая кастомизация

- Быстрое прототипирование и итерация:

Изменения на рынке и спрос на усовершенствованные ножи для продольной резки

По мере развития отраслей промышленности спрос на дисковые ножи для продольной резки меняется. Клиенты все чаще ищут лезвия с более длительным сроком службы, более высокой точностью и лучшей эффективностью, что обусловлено более широкими целями устойчивого развития и необходимостью снижения эксплуатационных расходов.

Таким образом, будущее дисковых ножей для продольной резки будет определяться сочетанием передовых материалов, передовых производственных технологий и возросших возможностей настройки. Эти тенденции направлены на повышение эффективности, снижение затрат и улучшение производительности в различных отраслях промышленности, в конечном итоге определяя эволюцию технологии продольной резки.

8. Заключение

Дисковые ножи для продольной резки играют ключевую роль во многих отраслях промышленности, способствуя повышению эффективности и точности процессов резки. Благодаря постоянным инновациям и усовершенствованиям в области материалов, покрытий, дизайна кромок и кастомизации эти ножи эволюционировали, чтобы соответствовать постоянно меняющимся требованиям современного производства.

В Нанкин Metal, мы стремимся предоставлять высококачественные, индивидуальные ножи для резки, которые не только соответствуют, но и превосходят отраслевые стандарты. Благодаря нашему опыту и техническим знаниям мы хорошо подготовлены к поддержке предприятий в повышении эффективности резки и производительности.

Мы призываем вас изучите нашу продукцию и услуги, которые призваны помочь вам достичь превосходной производительности в ваших промышленных приложениях.

Ссылки

- «Материалы для промышленных режущих инструментов» – Журнал материаловедения, 2021 г.

- «Роль покрытий в производительности инструмента» – Advanced Coatings Review, 2022 г.

3 ответа

Привет

Мне нужны лезвия для резки бумажных гильз.

Максимальная толщина составит около 10 мм.

Можете ли вы порекомендовать мне какой-либо тип лезвий для продольной резки с указанием технических характеристик и цен?

Привет, Реджинал, я скоро свяжусь с тобой.

Yes, their products are pretty good and the service is fast.