Краткое содержание:

В этой статье представлено всеобъемлющее руководство по повышению точности резки щелевых ножей, используемых в производстве картона. Благодаря регулярному обслуживанию, точному выравниванию, оптимальным настройкам лезвий и цифровому мониторингу компании могут добиться точной резки, сократить отходы и повысить производительность до 25%.

Введение: важность точности резки в ножах для принтеров и слоттеров

Высокая точность резки имеет решающее значение в отрасли производства картона. Точные разрезы сокращают отходы, повышают качество и максимизируют эффективность производства. Для предприятий, работающих с гофрированными коробками, точность резки краев и прорезей гарантирует соответствие продукции стандартам качества и ожиданиям клиентов. Ножи для прорезки принтера, обычно используемые для резки и биговки гофрированного картона, необходимы для этого уровня точности. Однако без надлежащего обслуживания и оптимизации даже самые лучшие ножи могут давать нестабильные результаты, что приводит к увеличению затрат и отходов материалов. В этой статье мы рассмотрим ключевые факторы, влияющие на точность ножа-слоттера, и дадим действенные советы по повышению точности резки.

1. Понимание ключевых факторов, влияющих Нож для прорезки отверстий принтера Точность

На точность лезвий слоттера при производстве картона влияют несколько факторов. Вот основные элементы, которые следует учитывать:

Материал и острота ножа

Материал и острота ножа существенно влияют на его режущую способность. Лезвия для прорезки, изготовленные из высококачественных материалов, таких как карбид вольфрама или быстрорежущая сталь, обеспечивают более острые и долговечные кромки. Исследования показывают, что ножи из карбида вольфрама сохраняют остроту 10–15% дольше, чем стандартная сталь, что сокращает время простоя для заточки и замены. Острота также влияет на точность; тупое лезвие может порвать или истереть края картона, что затрудняет поддержание выравнивания и качества.

Выравнивание и позиционирование

Точное выравнивание ножей слоттера необходимо для точной резки. Неправильно выровненные лезвия приводят к перекошенным краям и неровным прорезям. Регулярная проверка и регулировка выравнивания ножей гарантирует, что ножи остаются параллельными и режут под постоянным углом. Многие производители вкладывают средства в цифровые инструменты выравнивания, которые обеспечивают высокую точность позиционирования, часто повышая скорость производства на 5–10%.

Калибровка машины

Долбежные станки требуют регулярной калибровки для правильной работы. Калибровка включает в себя настройку натяжения станка, проверку положения лезвия и проверку на износ или ослабление в установке. Правильная калибровка поддерживает точность резки и предотвращает распространенные ошибки, которые снижают качество. Эксперты по станкам рекомендуют калибровать долбежные станки каждые три месяца или после любого серьезного технического обслуживания, чтобы поддерживать высокую точность.

Условия эксплуатации

Условия окружающей среды, такие как температура, пыль и влажность, могут влиять на производительность лезвий. Например, чрезмерное тепло может вызвать расширение металла, что повлияет на выравнивание и остроту лезвий. Чтобы предотвратить такие проблемы, рекомендуется поддерживать стабильную среду для долбежных станков и проводить регулярную очистку, чтобы уменьшить накопление пыли.

2. Основные правила технического обслуживания для обеспечения высокой точности резки

Поддержание высокой точности резки требует регулярного обслуживания, что напрямую влияет на производительность и качество продукции. Правильное обслуживание долбёжных ножей и самого долбёжного станка может сократить дорогостоящие простои и повысить точность резки до 25% с течением времени. Ниже более подробно рассматривается каждый ключевой этап обслуживания и то, как он способствует повышению производительности.

Регулярная заточка и замена

Острота является критическим фактором для обеспечения последовательной и точной резки. Тупые лезвия не только создают неровные края, но и увеличивают риск разрывов и истирания, что ставит под угрозу внешний вид и структурную целостность картона. В качестве общей рекомендации рекомендуется затачивать ножи для прорезки отверстий после каждых 8–10 часов непрерывного использования или в конце каждой производственной смены, в зависимости от твердости и толщины материала. Исследования показывают, что регулярная заточка может продлить срок службы лезвия на 15–20%, тем самым снижая частоту замены и минимизируя время простоя машины.

- Совет профессионала: Воспользуйтесь услугами профессиональной заточки или инвестируйте в высококачественные инструменты для заточки. Автоматизированные системы заточки, хотя и более дорогие, могут улучшить точность и постоянство заточки на 10–15% по сравнению с ручными методами.

Проверка выравнивания

Точное выравнивание необходимо для предотвращения ошибок резки и обеспечения эффективной работы лезвия. Несоосность всего лишь в 0,5 мм может привести к дефектным резам и увеличению отходов материала. Регулярное выполнение проверок выравнивания, особенно в начале каждой производственной смены, может предотвратить эти проблемы и повысить общую точность. Некоторые операторы используют цифровые инструменты выравнивания, которые становятся все более популярными из-за их простоты использования и надежности. Эти инструменты могут обнаруживать и устранять несоответствия выравнивания с точностью до 98%, помогая операторам поддерживать постоянное качество резки.

- Данные по отрасли: Исследования показывают, что последовательные проверки выравнивания могут сократить количество дефектных резов до 30%, что обеспечивает более плавный производственный процесс и меньшее количество доработок.

Смазка и очистка

Правильная смазка и очистка необходимы для обеспечения плавного движения лезвия и предотвращения преждевременного износа. Пыль, остатки клея и частицы бумаги часто скапливаются на ножах долбления, что может вызвать сопротивление и помешать лезвию делать плавные разрезы. Операторы должны наносить смазку на движущиеся части долбёжного станка, включая вал лезвия и подшипники, в соответствии с рекомендациями производителя. Как правило, для большинства высокоскоростных долбёжных станков достаточно смазывать каждые 48 часов.

- Частота уборки: Чистите ножи не реже одного раза в смену или чаще в пыльных условиях, так как накопленные остатки могут повлиять на качество резки на 5–10%. Использование сжатого воздуха или мягкой щетки помогает удалить мелкие частицы, не повреждая лезвие.

Процедура проверки

Регулярные проверки дают возможность обнаружить износ и потенциальные повреждения на ранней стадии, предотвращая неожиданные простои и дорогостоящие ошибки. Подробная процедура проверки должна включать:

- Визуальный осмотр: Проверьте наличие видимых признаков износа, сколов или деформации на кромке лезвия. Немедленно замените поврежденные лезвия, чтобы избежать повреждения материалов.

- Тест лезвия: Проведите простой тест на образце картона, чтобы убедиться, что качество резки соответствует спецификациям. Это может помочь выявить проблемы, которые могут быть не видны при осмотре.

- Ведение журнала производительности: Ведите учет производительности каждого лезвия, чтобы определять тенденции износа и предвидеть необходимость замены. Данные показывают, что компании, использующие журналы производительности, испытывают до 15% меньше простоев благодаря раннему обнаружению моделей износа.

Соблюдая постоянную процедуру технического обслуживания, операторы могут гарантировать, что их ножи для прорезки отверстий будут обеспечивать высокую точность, сокращать отходы и поддерживать высокий уровень производительности.

3. Переход на высокоточную технологию Ножи для прорезки принтера

Инвестиции в высококачественные лезвия для слоттеров могут принести значительную выгоду производителям, стремящимся к достижению точных разрезов. Высокоточные ножи, часто изготавливаемые из высококачественных материалов, таких как закаленная сталь или карбид вольфрама, разработаны для обеспечения последовательных и точных разрезов с минимальным обслуживанием.

Типы высокоточных долбёжных ножей

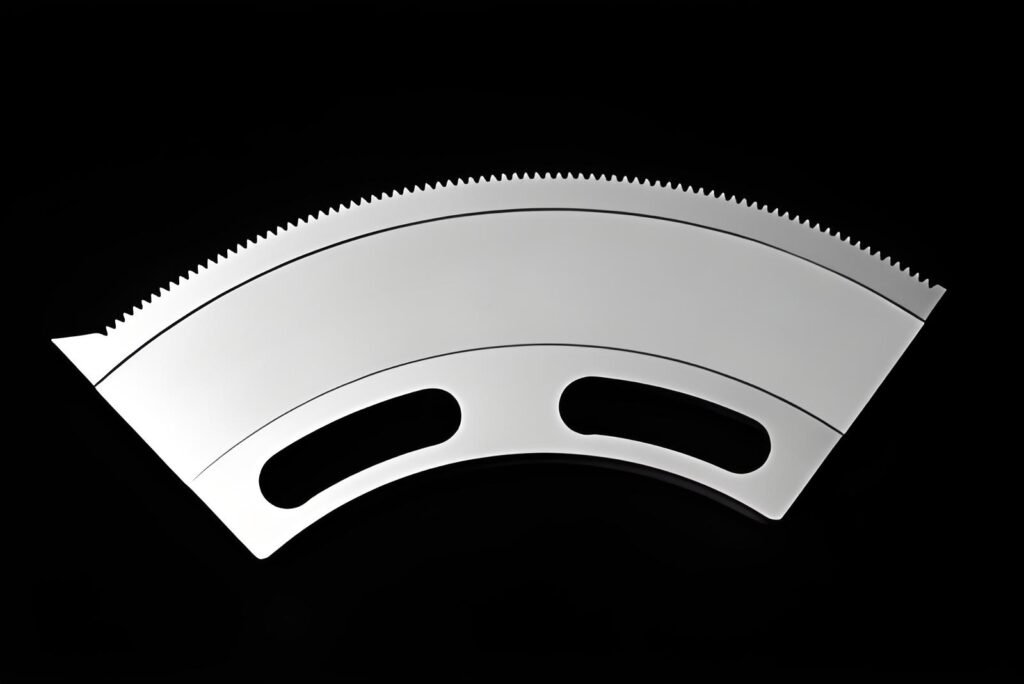

На рынке представлено несколько типов высокоточных ножей, включая скошенные, зубчатые и прямые лезвия. Каждый тип имеет уникальные преимущества, основанные на требованиях к резке:

- Скошенные лезвия обеспечивают более гладкую резку и идеально подходят для деликатных картонных материалов.

- Зубчатые лезвия хорошо подходит для более прочных материалов и может предотвратить истирание.

- Лезвия с прямой кромкой обеспечивают универсальность для резки общего назначения.

Преимущества высококачественных материалов и конструкций

Высокоточные слоттерные ножи используют материалы высшего качества, разработанные для долговечности и точности. Исследования показывают, что ножи премиум-класса могут повысить точность до 20% и сократить потребность в заточке до 30%, повышая общую производительность. Для производителей картона в больших объемах эти выгоды быстро накапливаются, что приводит к снижению эксплуатационных расходов и повышению прибыли.

4. Советы по оптимизации производительности ножа слоттера принтера

Оптимизация производительности щелевых ножей подразумевает не только регулярное обслуживание. Небольшие корректировки скорости резки, углов лезвий и мониторинга могут повысить точность, особенно при больших объемах производства. Вот несколько подробных стратегий для максимизации точности и эффективности резки.

Регулировка скорости резки

Скорость резки напрямую влияет на качество и точность разрезов. Как правило, более низкая скорость может привести к более чистым и точным разрезам, особенно для деликатных материалов. Исследования показывают, что снижение скорости резки на 10–15% может привести к улучшению качества резки на 20% для тонких и хрупких коробок. Однако для более тяжелых и толстых материалов умеренные скорости могут дать наилучшие результаты без ущерба для производительности.

- Совет по оптимизации: Рассмотрите возможность тестирования различных скоростей с каждой новой партией материалов. Выполнение нескольких тестовых резов на различных скоростях позволяет операторам определить оптимальный баланс между скоростью и точностью.

Оптимизация углов резки

Угол, под которым нож-долбёжка соответствует картону, значительно влияет на качество кромки. Угол в 45 градусов часто хорошо подходит для стандартных картонных материалов, но регулировка угла до 30 градусов для более мягких или тонких материалов может уменьшить осыпание и сделать кромки более гладкими. Точность углов резки может улучшить качество резки на целых 18%, согласно отраслевым данным.

- Регулировка угла: Операторы должны следить за качеством кромки и регулировать угол лезвия в соответствии с обрабатываемым материалом. Некоторые машины позволяют автоматически регулировать угол, что может оптимизировать этот процесс для крупносерийных операций.

Использование цифрового мониторинга

Цифровые системы мониторинга обеспечивают обратную связь в реальном времени по остроте лезвий, выравниванию и настройкам машины. Эти системы отслеживают качество каждого реза и могут определять незначительные изменения в производительности, предупреждая операторов до того, как проблемы усугубятся. Цифровые системы мониторинга могут повысить точность на 15% и сократить время ручного осмотра на целых 40%, предлагая существенные преимущества в эффективности.

- Затраты против выгоды: Хотя цифровой мониторинг требует первоначальных инвестиций, сокращение отходов и переделок часто приводит к полной окупаемости инвестиций в течение 6–12 месяцев, особенно для производителей с большими объемами производства.

Обучение операторов

Опытные операторы играют решающую роль в поддержании точности. Правильное обучение обращению с лезвиями, их настройке и обслуживанию помогает операторам принимать обоснованные решения, которые повышают качество резки. Исследования показывают, что компании с постоянными программами обучения операторов сталкиваются с на 20% меньшим количеством проблем с точностью по сравнению с теми, кто проходит минимальное обучение.

- Развитие навыков: Рассмотрите возможность внедрения регулярных учебных сессий, охватывающих новые методы, модернизацию машин и методы устранения неполадок. Обучение может включать практическую работу с инструментами выравнивания, цифровыми системами мониторинга и оптимизацией углов резки, все из которых способствуют лучшим результатам.

Эти советы по оптимизации могут помочь производителям добиться постоянной точности, повысить производительность и улучшить общее качество продукции.

5. Распространенные ошибки, которых следует избегать при работе с ножами для прорезки отверстий в принтерах

Чтобы максимально повысить производительность ножей-долбёжек и поддерживать высокую точность, важно избегать некоторых распространенных ошибок, которые могут привести к неэффективности, отходам материала и дополнительным расходам.

Пренебрежение обслуживанием лезвий

Нечастая заточка или отсроченная замена ножей слоттера — одна из самых распространенных ошибок. Тупое или поврежденное лезвие не только снижает точность резки, но и может увеличить трение, что может привести к деформации станка и перегреву. Регулярное обслуживание имеет решающее значение; исследования показывают, что постоянное обслуживание лезвия снижает производственные ошибки до 30%. Игнорирование графиков заточки или отсрочка замены могут привести к грубым или неровным резам, что приведет к переделке и отходам материала.

- Лучшая практика: Установите фиксированный график заточки и замены на основе данных об использовании и типа материала. Для интенсивно используемых сред ежедневные проверки и заточка раз в две недели могут предотвратить ухудшение качества резки.

Неправильная настройка лезвия

Неправильная настройка слоттерных ножей, включая неправильное выравнивание и позиционирование, может привести к неправильной резке и даже повреждению машины. Небольшое смещение в 0,5 мм может создать кумулятивное отклонение, которое повлияет на сотни резов, что приведет к отходам материала и увеличению затрат. Исследования показывают, что правильная настройка может повысить эффективность производства на целых 25%.

- Избегайте несоосности: Используйте цифровые или лазерные инструменты выравнивания, где это возможно. Эти инструменты обеспечивают точность 98% и могут помочь операторам быстро и надежно достичь правильного позиционирования.

Игнорирование калибровки машины

Регулярная калибровка машины необходима для обеспечения точной резки. Со временем компоненты машины могут ослабнуть или немного сместиться из-за вибраций и постоянного использования, что влияет на точность ножа слоттера. Игнорирование калибровки может привести к неровным или угловым резам, увеличению доработок и замедлению производства. В условиях больших объемов отсутствие калибровки может привести к увеличению количества бракованной продукции 10%.

- График калибровки: Настройте проверку калибровки дважды в месяц или чаще для интенсивной производственной среды. Некоторые компании считают, что ежемесячная калибровка сокращает количество ошибок до 15%.

Игнорирование факторов окружающей среды

Факторы окружающей среды, такие как температура, пыль и влажность, часто остаются незамеченными, но они могут существенно повлиять на производительность лезвия и стабильность материала. Высокие температуры могут привести к расширению металла, а накопление пыли увеличивает трение лезвия. Операторы должны осуществлять контроль окружающей среды для стабилизации температуры и снижения уровня пыли в рабочей зоне.

- Точка данных: Исследования показывают, что колебания температуры всего на 5°C могут увеличить расширение материала и привести к проблемам с несоосностью, что потенциально снижает точность резки на 5%.

Устранив эти распространенные ошибки, производители могут сократить отходы, снизить эксплуатационные расходы и улучшить однородность резки. Избежание этих ошибок в конечном итоге будет способствовать повышению эффективности, улучшению качества продукции и повышению рентабельности.

Заключение: Повышение точности для лучшей производительности и экономической эффективности

Высокоточная резка с помощью лезвий слоттера необходима для производства качественных коробок, при этом сокращая отходы и контролируя расходы. Понимая факторы, влияющие на точность, следуя передовым методам обслуживания и инвестируя в качественные ножи слоттера, производители могут последовательно добиваться точной резки. Внедрение этих стратегий не только повышает производительность, но и способствует повышению качества продукции и удовлетворенности клиентов. Для компаний, желающих модернизировать или оптимизировать свои процессы резки, наша команда здесь, чтобы предоставить экспертное руководство о выборе правильных лезвий и передовых методах обеспечения максимальной точности.