Giới thiệu: Tại sao độ bền của lưỡi máy nghiền nhựa lại quan trọng

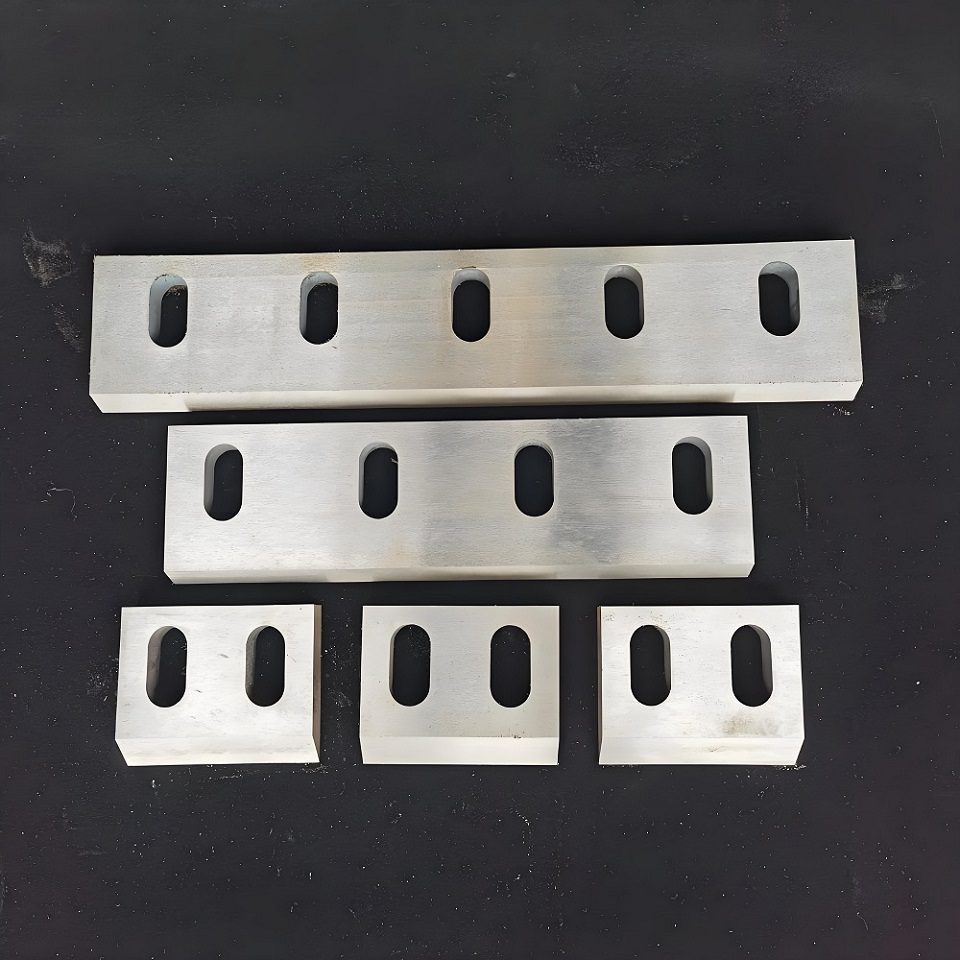

Trong ngành sản xuất và tái chế nhựa, lưỡi nghiền nhựa là điều cần thiết để giảm chất thải nhựa thành các mảnh có thể quản lý được để tái chế. Tuy nhiên, việc lưỡi dao bị mòn thường xuyên dẫn đến chi phí bảo trì cao, thay thế thường xuyên và thời gian ngừng sản xuất, ảnh hưởng đáng kể đến hiệu quả và lợi nhuận. Đối với những người muốn nâng cao năng suất trong khi giảm thiểu chi phí, cải thiện tuổi thọ của lưỡi cắt nhựa là rất quan trọng. Trong bài viết này, chúng tôi sẽ khám phá các chiến lược đã được chứng minh để kéo dài độ bền của lưỡi dao và giúp thiết bị của bạn hoạt động hiệu quả.

1. Chọn vật liệu chất lượng cao: Nền tảng của độ bền

Bước đầu tiên để cải thiện độ bền của lưỡi nghiền nhựa là lựa chọn vật liệu phù hợp. Vật liệu lưỡi dao phải bền và chống mài mòn để chịu được nhu cầu nghiền nát nhựa cứng. Một số lựa chọn phổ biến bao gồm:

- Thép SKD-11:Được biết đến với sự cân bằng giữa độ cứng và độ dẻo dai, thép SKD-11 có thể xử lý các nhiệm vụ nghiền nát chuyên sâu mà không bị sứt mẻ hoặc mài mòn thường xuyên.

- Thép tốc độ cao (HSS):Vật liệu này lý tưởng cho các ứng dụng chịu tác động mạnh và được đánh giá cao vì độ bền và khả năng chống mài mòn.

- Thép phủ cacbua vonfram: Thường được sử dụng trong lưỡi mài nhựa, vật liệu này kết hợp độ cứng cực cao với khả năng chịu ma sát và mài mòn cao.

Việc lựa chọn vật liệu có độ cứng và độ dẻo dai phù hợp không chỉ nâng cao tuổi thọ của lưỡi dao mà còn giảm nhu cầu thay thế thường xuyên, cắt giảm chi phí vận hành.

Mẹo chuyên nghiệp: Xem xét các vật liệu dành riêng cho ứng dụng

Các loại nhựa khác nhau đòi hỏi các đặc tính khác nhau từ lưỡi dao. Ví dụ, các vật liệu giòn như polystyrene có thể làm mòn lưỡi dao nhanh hơn, trong khi các loại nhựa mềm hơn như polyethylene có thể gây ra các loại ứng suất khác nhau. Bằng cách căn chỉnh vật liệu với mục đích sử dụng của lưỡi dao, bạn có thể giảm đáng kể tình trạng hao mòn.

2. Tối ưu hóa thiết kế lưỡi dao để có hiệu suất lâu dài

Thiết kế của lưỡi nghiền nhựa tác động trực tiếp đến độ bền, hiệu quả cắt và khả năng chống mài mòn của chúng. Lưỡi dao được thiết kế tốt hoạt động lâu hơn, giảm mức tiêu thụ năng lượng và tạo ra vật liệu nghiền mịn hơn và đồng đều hơn. Khi xem xét thiết kế, các yếu tố cụ thể như góc lưỡi dao, độ dày và loại cạnh đóng vai trò quan trọng.

Góc và hình dạng của lưỡi dao: Đạt được sự cân bằng

Góc lưỡi dao ảnh hưởng lưỡi dao cắt hiệu quả như thế nào qua các loại nhựa khác nhau. Một nghiên cứu từ Tạp chí Công nghệ chế biến vật liệu chỉ ra rằng việc tối ưu hóa góc có thể cải thiện hiệu quả năng lượng lên tới 15% trong khi giảm hao mòn:

- Góc lưỡi dao nông (25–35 độ): Thích hợp cho các loại nhựa mềm hơn như polyethylene, các góc này có lực cản ít hơn và cho phép cắt mịn hơn.

- Góc lưỡi dao dốc hơn (35–50 độ): Thích hợp cho các loại nhựa cứng hơn như ABS hoặc PVC, góc dốc hơn cung cấp lực cắt lớn hơn mà không bị sứt mẻ hoặc nứt, kéo dài tuổi thọ của lưỡi dao.

Ngoài ra, hình dạng lưỡi dao cũng quan trọng. Đối với việc nghiền nặng, các cạnh răng cưa có hiệu quả hơn trong việc kẹp chặt các mảnh nhựa lớn hơn, ngăn ngừa vật liệu trượt, giúp giảm thời gian xử lý và năng lượng. So sánh, cạnh không có răng cưa tốt hơn cho các vết cắt mịn, đồng đều trên nhựa nhỏ hơn nhưng có thể mòn nhanh hơn.

Độ dày và độ bền

Độ dày cũng đóng vai trò trong việc xác định thời gian dao nghiền nhựa sẽ bền. Lưỡi dao dày hơn thường bền hơn vì chúng có thể chịu được nhiều tác động hơn mà không bị cong hoặc sứt mẻ, đặc biệt là khi chịu tải nặng. Tuy nhiên, độ dày tăng thêm có thể có nghĩa là cần nhiều năng lượng hơn để thực hiện mỗi lần cắt. Độ dày tối ưu thay đổi tùy theo loại nhựa, nhưng các nghiên cứu khuyến nghị phạm vi giữa 6mm và 10mm dành cho các ứng dụng có nhu cầu cao để đảm bảo độ bền mà không ảnh hưởng đến hiệu quả.

Ở ondy, lưỡi dao được sử dụng để nghiền chai PET đã cho thấy tăng tuổi thọ thêm 20% khi độ dày được tối ưu hóa để chịu được tải áp suất cao hơn. Bằng cách tạo độ dày và góc cẩn thận theo vật liệu dự định, người vận hành có thể đảm bảo rằng lưỡi dao bền nhưng vẫn hiệu quả.

3. Bảo dưỡng và vệ sinh lưỡi dao thường xuyên

Bảo trì thường xuyên là một trong những cách đơn giản nhất nhưng hiệu quả nhất để tối đa hóa lưỡi nghiền nhựa tuổi thọ. Lưỡi dao được bảo dưỡng kém sẽ bị ma sát, tiêu thụ nhiều năng lượng hơn và hao mòn nhiều hơn, không chỉ làm giảm tuổi thọ của lưỡi dao mà còn làm tăng chi phí vận hành. Các nghiên cứu đã chỉ ra rằng bảo dưỡng lưỡi dao đúng cách có thể giảm tỷ lệ hao mòn 30%, giúp kéo dài tuổi thọ và hiệu quả cao hơn.

Vệ sinh hàng ngày: Tích tụ cặn Restic

1.Tích tụ cặn nhựa trên lưỡi dao làm tăng ma sát, làm cùn các cạnh cắt và dẫn đến quá nhiệt. Một thói quen vệ sinh hàng ngày đơn giản giúp ngăn ngừa những vấn đề này. Các nghiên cứu từ các cơ sở công nghiệp cho thấy rằng một thói quen vệ sinh trong 5 phút có thể làm giảm khả năng tích tụ cặn nhựa bằng trên 40% và kéo dài tuổi thọ lưỡi dao đáng kể. Sau đây là quy trình vệ sinh cơ bản: Bàn chải mềm hoặc khí nén: Loại bỏ các mảnh vụn nhựa khỏi bề mặt lưỡi dao.

2. Áp dụng dung môi: Đối với nhựa dính hoặc tan chảy, hãy sử dụng dung môi an toàn có thể hòa tan cặn bẩn mà không ảnh hưởng đến vật liệu lưỡi dao.

3. Rửa sạch và lau khô:Kết thúc bằng cách lau lưỡi dao bằng vải sạch để đảm bảo không còn cặn dung môi nào còn sót lại, có thể gây ăn mòn.

Bôi trơn: Giảm ma sát để vận hành êm ái hơn

Ma sát giữa lưỡi dao và vật liệu là nguyên nhân chính gây ra tình trạng mòn lưỡi dao. Việc bôi trơn thường xuyên có thể giúp giảm ma sát, giúp lưỡi dao luôn sắc bén và hiệu quả trong thời gian dài hơn. Sử dụng chất bôi trơn chuyên dụng một lần một tuần, đặc biệt là khi nghiền nhựa mài mòn, có thể giảm hệ số ma sát tới 50% và cải thiện hiệu quả cắt.

Kiểm tra lưỡi dao thường xuyên: Phát hiện hư hỏng sớm

Việc kiểm tra lưỡi dao hàng tuần hoặc hai tuần một lần cho phép người vận hành xác định bất kỳ vết nứt, mẻ hoặc vết lõm tiềm ẩn nào. Những khiếm khuyết nhỏ có thể trở nên tồi tệ hơn nếu không được xử lý, dẫn đến tăng chi phí bảo trì. Dữ liệu ngành công nghiệp cho thấy rằng việc xác định và sửa chữa các vết nứt nhỏ sớm có thể giảm tổng chi phí bảo trì gần 25% so với bảo trì phản ứng.

Bằng cách tích hợp một bộ bảo trì nhất quán, các máy phát điện có thể giữ dụng cụ cắt nghiền nhựa ở điều kiện tối ưu, đảm bảo tuổi thọ của lưỡi dao dài hơn và ít gián đoạn hoạt động hơn.

4. Lắp đặt và sử dụng đúng cách: Ngăn ngừa hao mòn bất thường

Lắp đặt không đúng cách và sử dụng không đúng cách là nguyên nhân phổ biến gây ra tình trạng hao mòn sớm ở dao nghiền nhựa. Việc căn chỉnh, cố định và độ căng của lưỡi dao đều đóng vai trò quyết định lưỡi dao sẽ bền hay nhanh hỏng.

Thực hành cài đặt tốt nhất:

- Đảm bảo căn chỉnh đúng:Lưỡi dao không thẳng hàng làm tăng nguy cơ mài mòn không đều và khiến việc nghiền nát trở nên khó khăn hơn, đồng thời gây thêm áp lực cho thiết bị.

- Độ căng lưỡi dao chính xác: Độ căng của lưỡi dao quá chặt hoặc quá lỏng có thể dẫn đến mòn nhanh. Đảm bảo lưỡi dao được cố định theo hướng dẫn của nhà sản xuất.

- Tránh quá tải:Việc cho quá nhiều nhựa vào máy cùng một lúc sẽ gây áp lực quá mức lên lưỡi dao, dẫn đến quá trình hư hỏng nhanh hơn.

Đào tạo người vận hành về các kỹ thuật lắp đặt chính xác và lưỡi mài nhựa việc sử dụng có thể ngăn ngừa những sai sót tốn kém và việc thay thế lưỡi dao không cần thiết.

5. Áp dụng lớp phủ và xử lý nhiệt để bảo vệ thêm

Đối với các hoạt động xử lý nhiều loại nhựa, việc thêm lớp phủ bảo vệ hoặc sử dụng phương pháp xử lý nhiệt tiên tiến có thể tăng đáng kể độ bền của lưỡi dao. Các công nghệ này cải thiện độ cứng, khả năng chống ăn mòn và độ dẻo dai của lưỡi cắt nhựa, giúp chúng chịu được môi trường khắc nghiệt hơn và các ứng dụng có tác động mạnh.

Tùy chọn lớp phủ để cải thiện hiệu suất lưỡi dao

Lớp phủ có hiệu quả cao trong việc nâng cao tuổi thọ của lưỡi dao. Một nghiên cứu về hao mòn dụng cụ trong thiết bị tái chế cho thấy lưỡi dao được phủ lớp phủ hoạt động dài hơn tới 60% hơn lưỡi dao không được phủ trong cùng điều kiện. Một số lớp phủ hiệu quả bao gồm:

- Lớp phủ titan nitr: Được biết đến với độ cứng cực cao, TiN làm giảm ma sát và mang lại khả năng chống mài mòn, làm cho nó trở nên lý tưởng cho các loại nhựa cứng hơn như HDPE hoặc PVC. Lưỡi phủ TiN có thể bền dài hơn tới 50% trong môi trường ma sát cao so với lưỡi dao không tráng phủ.

- Lớp phủ Carbon giống kim cương (DLC): Đối với các ứng dụng liên quan đến vật liệu mài mòn, DLC có khả năng chống mài mòn tuyệt vời và có thể kéo dài tuổi thọ của lưỡi dao bằng cách 40% đến 60%.

- Lớp phủ gốm: Thường được sử dụng trong các môi trường có độ mài mòn cao, lớp phủ gốm làm tăng khả năng chống chịu nhiệt độ và ăn mòn của lưỡi dao, rất cần thiết cho các ứng dụng mà quá trình mài nhựa tạo ra nhiệt ma sát cao.

Các lớp phủ này đặc biệt có giá trị trong môi trường có độ mài mòn cao và việc lựa chọn lớp phủ phù hợp phụ thuộc vào vật liệu được xử lý và tuổi thọ mong muốn của lưỡi dao.

Xử lý nhiệt để tăng cường cấu trúc lưỡi dao

Ngoài lớp phủ, xử lý nhiệt như thấm nitơ Và xử lý đông lạnh có thể tăng cường độ cứng và độ bền của lưỡi dao.

- thấm nitơ: Một lựa chọn phổ biến để cải thiện độ bền của lưỡi dao, thấm nitơ khuếch tán nitơ vào bề mặt thép, tăng độ cứng mà không làm lưỡi dao giòn. Nghiên cứu cho thấy lưỡi dao thấm nitơ có thể gặp phải lên đến 30% tốc độ hao mòn chậm hơn trong điều kiện làm việc khắc nghiệt.

- Điều trị đông lạnh: Bằng cách làm mát lưỡi dao xuống mức cực thấp, xử lý bằng phương pháp đông lạnh giúp giảm ứng suất bên trong vật liệu lưỡi dao, khiến lưỡi dao ít bị nứt hơn khi chịu tải nặng. Các nghiên cứu đã chứng minh rằng lưỡi dao được xử lý bằng phương pháp đông lạnh có lên đến 2 lần tuổi thọ của lưỡi dao chưa qua xử lý khi sử dụng trong các ứng dụng cắt nhỏ nhựa đòi hỏi khắt khe.

Lựa chọn phương pháp điều trị phù hợp với nhu cầu của bạn

Loại nhựa dẻo sẽ hướng dẫn bạn lựa chọn lớp phủ và phương pháp xử lý nhiệt. Ví dụ:

- Đối với nhựa mềm:Lớp phủ titan nitride có thể đủ để kéo dài tuổi thọ mà không làm tăng thêm độ cứng.

- Đối với vật liệu mài mòn:Lớp phủ gốm hoặc DLC kết hợp với xử lý đông lạnh mang lại độ bền và độ dẻo dai cần thiết cho khả năng nghiền mạnh.

Việc kết hợp đúng lớp phủ và phương pháp xử lý dựa trên môi trường xử lý sẽ giúp ích lưỡi nghiền nhựa chịu được điều kiện mài mòn cao, mang lại lợi ích về kinh tế và hiệu suất.

6. Thực hiện Chiến lược Thay thế Có kế hoạch

Ngay cả những điều tốt nhất lưỡi cắt nhựa công nghiệp cuối cùng sẽ cần thay thế. Việc chờ cho đến khi lưỡi dao bị mòn hoàn toàn có thể gây ra các vấn đề vận hành khác, bao gồm thời gian chết tăng lên và khả năng gây hư hỏng cho máy móc. Việc triển khai kế hoạch thay thế đảm bảo bạn có sẵn lưỡi dao mới để duy trì hoạt động sản xuất diễn ra suôn sẻ.

Các bước thực hiện Chiến lược thay thế hiệu quả:

- Theo dõi thời gian sử dụng: Theo dõi số giờ hoặc chu kỳ hoạt động của mỗi lưỡi dao trước khi cần thay thế.

- Thay thế dựa trên loại nhựa:Nhựa mềm hơn có thể ít phải thay thế hơn, trong khi vật liệu cứng hơn hoặc mài mòn sẽ làm lưỡi dao mòn nhanh hơn.

- Lên lịch thời gian ngừng hoạt động để bảo trì: Lên kế hoạch thay thế lưỡi dao trong quá trình bảo trì theo lịch trình để giảm thiểu thời gian chết.

Một kế hoạch thay thế không chỉ kéo dài tuổi thọ hoạt động của mỗi lưỡi dao mà còn đảm bảo thiết bị nghiền nhựa vẫn ở tình trạng tối ưu.

Bằng cách tận dụng vật liệu chất lượng cao, thiết kế tối ưu, bảo trì thường xuyên và lớp phủ tiên tiến, các công ty có thể kéo dài tuổi thọ lưỡi dao, giảm chi phí vận hành và nâng cao hiệu suất cho thiết bị nghiền nhựa của mình.

Kết luận: Tăng độ bền của lưỡi dao giúp cải thiện hiệu quả và giảm chi phí

Tăng độ bền của lưỡi nghiền nhựa không chỉ là cắt giảm chi phí mà còn là tối ưu hóa năng suất, duy trì hoạt động nhất quán và giảm thiểu thời gian chết. Bằng cách tập trung vào vật liệu chất lượng cao, thiết kế tối ưu, bảo trì thường xuyên và xử lý đúng cách, các công ty có thể kéo dài đáng kể tuổi thọ của lưỡi dao và cải thiện hiệu quả chung của thiết bị.

Đối với những người quan tâm đến việc tối đa hóa tuổi thọ và hiệu quả của thiết bị, hãy cân nhắc đánh giá thiết bị hiện tại của bạn lưỡi dao cắt nhựa và tham khảo ý kiến với một nhà cung cấp chuyên nghiệp để tìm lưỡi dao đáp ứng tốt nhất nhu cầu vận hành của bạn. Thực hiện các bước này cuối cùng sẽ tiết kiệm tiền, giảm nhu cầu bảo trì và nâng cao hiệu quả sản xuất.