Bản tóm tắt:

Bài viết này cung cấp hướng dẫn toàn diện để nâng cao độ chính xác khi cắt của dao cắt rãnh được sử dụng trong sản xuất thùng carton. Thông qua bảo dưỡng thường xuyên, căn chỉnh chính xác, cài đặt lưỡi dao tối ưu và giám sát kỹ thuật số, các công ty có thể đạt được các đường cắt chính xác, giảm lãng phí và tăng năng suất lên tới 25%.

Giới thiệu: Tầm quan trọng của độ chính xác cắt trong dao cắt máy in

Đạt được độ chính xác cắt cao là rất quan trọng trong ngành sản xuất thùng carton. Việc cắt chính xác giúp giảm thiểu chất thải, cải thiện chất lượng và tối đa hóa hiệu quả sản xuất. Đối với các doanh nghiệp làm việc với hộp carton, độ chính xác trong các cạnh cắt và khe đảm bảo sản phẩm đáp ứng các tiêu chuẩn chất lượng và kỳ vọng của khách hàng. Dao cắt máy in, thường được sử dụng để cắt và gấp các tấm ván sóng, là yếu tố cần thiết cho mức độ chính xác này. Tuy nhiên, nếu không bảo dưỡng và tối ưu hóa đúng cách, ngay cả những con dao tốt nhất cũng có thể tạo ra kết quả không nhất quán, dẫn đến tăng chi phí và lãng phí vật liệu. Trong bài viết này, chúng tôi sẽ khám phá các yếu tố chính ảnh hưởng đến độ chính xác của dao cắt rãnh và cung cấp các mẹo hữu ích để nâng cao độ chính xác khi cắt.

1. Hiểu các yếu tố chính ảnh hưởng đến Dao cắt máy in Độ chính xác

Một số yếu tố ảnh hưởng đến độ chính xác của lưỡi cắt trong sản xuất thùng carton. Sau đây là những yếu tố chính cần xem xét:

Chất liệu và độ sắc của dao

Chất liệu và độ sắc bén của dao ảnh hưởng đáng kể đến khả năng cắt của nó. Lưỡi dao cắt rãnh được làm bằng vật liệu cao cấp như cacbua vonfram hoặc thép tốc độ cao mang lại các cạnh sắc hơn, bền hơn. Các nghiên cứu cho thấy dao làm từ cacbua vonfram duy trì độ sắc bén lâu hơn 10–15% so với thép tiêu chuẩn, giúp giảm thời gian chết để mài và thay thế. Độ sắc bén cũng ảnh hưởng đến độ chính xác; lưỡi dao cùn có thể làm rách hoặc sờn các cạnh của hộp các tông, khiến việc căn chỉnh và chất lượng trở nên khó khăn.

Căn chỉnh và định vị

Căn chỉnh chính xác các lưỡi cắt là điều cần thiết để cắt chính xác. Lưỡi dao không thẳng hàng sẽ dẫn đến các cạnh bị lệch và các khe không đều. Kiểm tra và điều chỉnh căn chỉnh dao thường xuyên sẽ đảm bảo các lưỡi dao song song và cắt ở các góc nhất quán. Nhiều nhà sản xuất đầu tư vào các công cụ căn chỉnh kỹ thuật số cho phép định vị chính xác cao, thường cải thiện tốc độ sản xuất từ 5–10%.

Hiệu chuẩn máy

Máy cắt rãnh cần hiệu chuẩn thường xuyên để hoạt động chính xác. Hiệu chuẩn bao gồm cài đặt độ căng của máy, xác minh vị trí lưỡi dao và kiểm tra xem có bất kỳ sự hao mòn hoặc lỏng lẻo nào trong quá trình thiết lập không. Hiệu chuẩn đúng cách duy trì độ chính xác khi cắt và ngăn ngừa các lỗi phổ biến làm giảm chất lượng. Các chuyên gia về máy khuyên bạn nên hiệu chuẩn máy cắt rãnh ba tháng một lần hoặc sau bất kỳ công việc bảo trì lớn nào để duy trì độ chính xác cao.

Điều kiện hoạt động

Các điều kiện môi trường như nhiệt độ, bụi và độ ẩm có thể ảnh hưởng đến hiệu suất của lưỡi dao. Ví dụ, nhiệt độ quá cao có thể khiến kim loại giãn nở, ảnh hưởng đến sự căn chỉnh và độ sắc bén của lưỡi dao. Để ngăn ngừa các vấn đề như vậy, nên duy trì môi trường ổn định cho máy cắt rãnh và thực hiện vệ sinh thường xuyên để giảm bụi tích tụ.

2. Thực hành bảo dưỡng thiết yếu để cắt chính xác cao

Duy trì độ chính xác cắt cao đòi hỏi phải cam kết bảo trì thường xuyên, điều này ảnh hưởng trực tiếp đến năng suất và chất lượng sản phẩm. Việc bảo trì đúng cách các dao cắt và bản thân máy cắt có thể giảm thời gian chết tốn kém và cải thiện độ chính xác của đường cắt lên đến 25% theo thời gian. Sau đây là cái nhìn sâu hơn về từng bước bảo trì chính và cách chúng góp phần nâng cao hiệu suất.

Mài và thay thế thường xuyên

Độ sắc bén là yếu tố quan trọng để đảm bảo các đường cắt chính xác và đồng đều. Lưỡi dao cùn không chỉ tạo ra các cạnh không đều mà còn làm tăng nguy cơ rách và tưa, làm ảnh hưởng đến vẻ ngoài và tính toàn vẹn về mặt cấu trúc của hộp các tông. Theo hướng dẫn chung, nên mài dao cắt sau mỗi 8–10 giờ sử dụng liên tục hoặc vào cuối mỗi ca sản xuất, tùy thuộc vào độ cứng và độ dày của vật liệu. Nghiên cứu cho thấy việc mài thường xuyên có thể kéo dài tuổi thọ của lưỡi dao thêm 15–20%, do đó giảm tần suất thay thế và giảm thiểu thời gian ngừng máy.

- Mẹo chuyên nghiệp: Sử dụng dịch vụ mài chuyên nghiệp hoặc đầu tư vào các công cụ mài chất lượng cao. Hệ thống mài tự động, mặc dù tốn kém hơn, có thể cải thiện độ chính xác và tính nhất quán của việc mài từ 10–15% so với phương pháp thủ công.

Kiểm tra căn chỉnh

Căn chỉnh chính xác là điều cần thiết để tránh cắt nhầm và đảm bảo lưỡi dao hoạt động hiệu quả. Sai lệch chỉ 0,5 mm cũng có thể dẫn đến cắt lỗi và tăng lãng phí vật liệu. Kiểm tra căn chỉnh thường xuyên, đặc biệt là khi bắt đầu mỗi ca sản xuất, có thể ngăn ngừa những vấn đề này và cải thiện độ chính xác tổng thể. Một số người vận hành sử dụng các công cụ căn chỉnh kỹ thuật số, đang trở nên phổ biến hơn do dễ sử dụng và đáng tin cậy. Các công cụ này có thể phát hiện và sửa các sai lệch căn chỉnh với độ chính xác lên đến 98%, giúp người vận hành duy trì chất lượng cắt đồng nhất.

- Dữ liệu ngành:Các nghiên cứu chỉ ra rằng việc kiểm tra căn chỉnh thường xuyên có thể giảm tới 30% các vết cắt lỗi, giúp quy trình sản xuất diễn ra trôi chảy hơn và ít phải sửa chữa hơn.

Bôi trơn và vệ sinh

Việc bôi trơn và vệ sinh đúng cách là điều cần thiết để đảm bảo lưỡi dao chuyển động trơn tru và ngăn ngừa mài mòn sớm. Bụi, cặn keo và các hạt giấy thường tích tụ trên dao cắt, có thể gây ra lực cản và cản trở khả năng cắt trơn tru của lưỡi dao. Người vận hành nên bôi chất bôi trơn vào các bộ phận chuyển động của máy cắt rãnh, bao gồm trục lưỡi dao và ổ trục, theo khuyến nghị của nhà sản xuất. Nhìn chung, việc bôi trơn sau mỗi 48 giờ là đủ đối với hầu hết các máy cắt rãnh tốc độ cao.

- Tần suất vệ sinh: Vệ sinh dao ít nhất một lần mỗi ca hoặc thường xuyên hơn trong môi trường nhiều bụi vì cặn tích tụ có thể ảnh hưởng đến chất lượng cắt từ 5–10%. Sử dụng khí nén hoặc bàn chải mềm giúp loại bỏ các hạt mịn mà không làm hỏng lưỡi dao.

Quy trình kiểm tra

Kiểm tra thường xuyên cung cấp cơ hội phát hiện sớm tình trạng hao mòn và hư hỏng tiềm ẩn, ngăn ngừa thời gian ngừng hoạt động bất ngờ và các lỗi tốn kém. Một quy trình kiểm tra chi tiết nên bao gồm:

- Kiểm tra thị giác: Kiểm tra các dấu hiệu mòn, sứt mẻ hoặc cong vênh có thể nhìn thấy trên cạnh lưỡi dao. Thay thế lưỡi dao bị hỏng ngay lập tức để tránh làm hỏng vật liệu.

- Kiểm tra lưỡi dao: Chạy thử nghiệm đơn giản trên một hộp mẫu để xác minh chất lượng cắt đáp ứng thông số kỹ thuật. Điều này có thể giúp xác định các vấn đề có thể không nhìn thấy khi kiểm tra.

- Ghi nhật ký hiệu suất: Lưu giữ hồ sơ về hiệu suất của từng lưỡi dao để xác định xu hướng hao mòn và dự đoán nhu cầu thay thế. Dữ liệu cho thấy các công ty sử dụng nhật ký hiệu suất có thể giảm thời gian chết tới 15% do phát hiện sớm các kiểu hao mòn.

Bằng cách tuân thủ quy trình bảo trì nhất quán, người vận hành có thể đảm bảo rằng dao cắt của họ có độ chính xác cao, giảm thiểu chất thải và duy trì mức năng suất.

3. Nâng cấp lên độ chính xác cao Dao cắt máy in

Đầu tư vào lưỡi cắt chất lượng cao có thể mang lại lợi ích đáng kể cho các nhà sản xuất muốn đạt được các đường cắt chính xác. Các loại dao có độ chính xác cao, thường được làm từ vật liệu cao cấp như thép cứng hoặc cacbua vonfram, được thiết kế để mang lại các đường cắt nhất quán và chính xác với mức bảo trì tối thiểu.

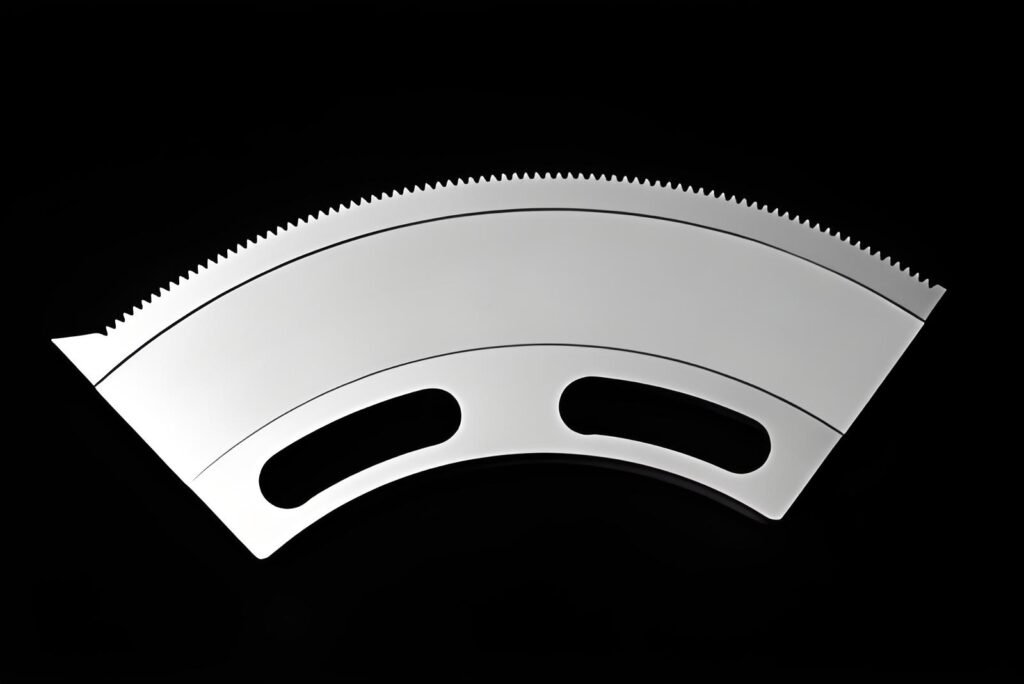

Các loại dao cắt có độ chính xác cao

Có một số loại dao có độ chính xác cao trên thị trường, bao gồm lưỡi dao vát, lưỡi dao răng cưa và lưỡi dao thẳng. Mỗi loại có những ưu điểm riêng dựa trên yêu cầu cắt:

- Lưỡi dao vát tạo ra những đường cắt mịn hơn và lý tưởng cho các vật liệu carton mỏng manh.

- Lưỡi răng cưa có tác dụng tốt với các vật liệu cứng hơn và có thể chống sờn.

- Lưỡi dao thẳng cung cấp tính linh hoạt cho mục đích cắt thông thường.

Lợi ích của vật liệu và thiết kế cao cấp

Dao cắt rãnh có độ chính xác cao sử dụng vật liệu hàng đầu được thiết kế để có độ bền và độ chính xác. Các nghiên cứu cho thấy dao cao cấp có thể cải thiện độ chính xác lên đến 20% và giảm nhu cầu mài tới 30%, nâng cao năng suất chung. Đối với các nhà sản xuất hộp các tông khối lượng lớn, những lợi ích này tăng lên nhanh chóng, dẫn đến chi phí vận hành thấp hơn và biên lợi nhuận cao hơn.

4. Mẹo để tối ưu hóa hiệu suất của dao cắt máy in

Tối ưu hóa hiệu suất của dao cắt không chỉ liên quan đến việc bảo dưỡng thường xuyên. Thực hiện các điều chỉnh nhỏ đối với tốc độ cắt, góc lưỡi dao và giám sát có thể nâng cao độ chính xác, đặc biệt là đối với khối lượng sản xuất lớn. Sau đây là một số chiến lược chi tiết để tối đa hóa độ chính xác và hiệu quả cắt.

Điều chỉnh tốc độ cắt

Tốc độ cắt ảnh hưởng trực tiếp đến chất lượng và độ chính xác của các vết cắt. Nhìn chung, tốc độ chậm hơn có thể tạo ra các vết cắt sạch hơn, chính xác hơn, đặc biệt là đối với các vật liệu mỏng manh. Các nghiên cứu cho thấy việc giảm tốc độ cắt 10–15% có thể dẫn đến cải thiện 20% về chất lượng cắt đối với các hộp mỏng và dễ vỡ. Tuy nhiên, đối với các vật liệu dày hơn, nặng hơn, tốc độ vừa phải có thể mang lại kết quả tốt nhất mà không ảnh hưởng đến năng suất.

- Mẹo tối ưu hóa: Hãy cân nhắc việc thử nghiệm các tốc độ khác nhau với mỗi lô vật liệu mới. Chạy một vài lần cắt thử ở nhiều tốc độ khác nhau cho phép người vận hành xác định được sự cân bằng tối ưu giữa tốc độ và độ chính xác.

Tối ưu hóa góc cắt

Góc mà tại đó dao cắt đáp ứng các thùng carton ảnh hưởng đáng kể đến chất lượng cạnh. Góc 45 độ thường hoạt động tốt đối với các vật liệu thùng carton tiêu chuẩn, nhưng điều chỉnh góc xuống thấp tới 30 độ đối với các vật liệu mềm hơn hoặc mỏng hơn có thể làm giảm tình trạng sờn và tạo ra các cạnh mịn hơn. Độ chính xác trong các góc cắt có thể cải thiện chất lượng cắt lên tới 18%, theo dữ liệu của ngành.

- Điều chỉnh góc: Người vận hành nên theo dõi chất lượng cạnh và điều chỉnh góc lưỡi dao theo vật liệu đang được xử lý. Một số máy cho phép điều chỉnh góc tự động, có thể hợp lý hóa quy trình này cho các hoạt động khối lượng lớn.

Sử dụng giám sát kỹ thuật số

Hệ thống giám sát kỹ thuật số cung cấp phản hồi theo thời gian thực về độ sắc bén của lưỡi dao, sự căn chỉnh và cài đặt máy. Các hệ thống này theo dõi chất lượng của từng lần cắt và có thể xác định những thay đổi nhỏ về hiệu suất, cảnh báo người vận hành trước khi các vấn đề trở nên nghiêm trọng hơn. Hệ thống giám sát kỹ thuật số có thể tăng độ chính xác lên 15% và giảm thời gian kiểm tra thủ công tới 40%, mang lại lợi ích hiệu quả đáng kể.

- Chi phí so với Lợi ích:Mặc dù giám sát kỹ thuật số đòi hỏi phải đầu tư ban đầu, nhưng việc giảm thiểu chất thải và việc làm lại thường mang lại lợi nhuận đầu tư đầy đủ trong vòng 6–12 tháng, đặc biệt là đối với các nhà sản xuất có khối lượng lớn.

Đào tạo vận hành

Người vận hành có kinh nghiệm đóng vai trò quan trọng trong việc duy trì độ chính xác. Đào tạo đúng cách về cách xử lý, thiết lập và bảo dưỡng lưỡi dao giúp người vận hành đưa ra quyết định sáng suốt giúp nâng cao chất lượng cắt. Nghiên cứu cho thấy các công ty có chương trình đào tạo người vận hành liên tục gặp ít vấn đề về độ chính xác hơn tới 20% so với các công ty có đào tạo tối thiểu.

- Phát triển kỹ năng: Cân nhắc triển khai các buổi đào tạo thường xuyên bao gồm các kỹ thuật mới, nâng cấp máy móc và thực hành khắc phục sự cố. Đào tạo có thể bao gồm thực hành thực hành với các công cụ căn chỉnh, hệ thống giám sát kỹ thuật số và tối ưu hóa góc cắt, tất cả đều góp phần mang lại kết quả tốt hơn.

Những mẹo tối ưu hóa này có thể giúp các nhà sản xuất đạt được độ chính xác nhất quán, cải thiện năng suất và nâng cao chất lượng sản phẩm tổng thể.

5. Những lỗi thường gặp cần tránh khi sử dụng dao cắt giấy của máy in

Để tối đa hóa hiệu suất của dao cắt và duy trì độ chính xác cao, điều cần thiết là tránh một số lỗi thường gặp có thể dẫn đến tình trạng kém hiệu quả, lãng phí vật liệu và chi phí bổ sung.

Bỏ qua việc bảo dưỡng lưỡi dao

Việc mài không thường xuyên hoặc thay thế chậm trễ các loại dao cắt là một trong những sai lầm phổ biến nhất. Lưỡi dao cùn hoặc bị hỏng không chỉ làm giảm độ chính xác khi cắt mà còn có thể làm tăng ma sát, có khả năng dẫn đến tình trạng máy bị căng và tích tụ nhiệt. Việc bảo dưỡng thường xuyên là rất quan trọng; các nghiên cứu chỉ ra rằng việc bảo dưỡng lưỡi dao thường xuyên giúp giảm lỗi sản xuất lên đến 30%. Việc bỏ qua lịch trình mài hoặc trì hoãn việc thay thế có thể khiến các đường cắt thô hoặc không đều, dẫn đến phải làm lại và lãng phí vật liệu.

- Thực hành tốt nhất: Đặt lịch mài và thay thế cố định dựa trên dữ liệu sử dụng và loại vật liệu. Đối với môi trường sử dụng nhiều, kiểm tra hàng ngày và mài hai tuần một lần có thể ngăn ngừa sự suy giảm chất lượng cắt.

Cài đặt lưỡi dao không đúng

Việc thiết lập dao cắt không đúng cách, bao gồm cả việc căn chỉnh và định vị không đúng, có thể dẫn đến cắt sai và thậm chí làm hỏng máy. Một sai lệch nhỏ 0,5 mm có thể tạo ra độ lệch tích lũy ảnh hưởng đến hàng trăm lần cắt, dẫn đến lãng phí vật liệu và tăng chi phí. Các nghiên cứu cho thấy rằng các phương pháp thiết lập đúng có thể cải thiện hiệu quả sản xuất lên tới 25%.

- Tránh sự sai lệch: Sử dụng các công cụ căn chỉnh kỹ thuật số hoặc laser nếu có thể. Các công cụ này cung cấp độ chính xác 98% và có thể giúp người vận hành đạt được vị trí chính xác một cách nhanh chóng và đáng tin cậy.

Bỏ qua hiệu chuẩn máy

Cần hiệu chuẩn máy thường xuyên để đảm bảo cắt chính xác. Theo thời gian, các bộ phận máy có thể bị lỏng hoặc dịch chuyển nhẹ do rung động và sử dụng liên tục, ảnh hưởng đến độ chính xác của dao cắt. Việc bỏ qua hiệu chuẩn có thể dẫn đến các vết cắt không đều hoặc góc cạnh, làm tăng việc làm lại và làm chậm sản xuất. Trong các cài đặt khối lượng lớn, việc thiếu hiệu chuẩn có thể dẫn đến tăng 10% các sản phẩm lỗi.

- Lịch trình hiệu chuẩn: Thiết lập kiểm tra hiệu chuẩn hai tháng một lần hoặc thường xuyên hơn đối với môi trường sản xuất chuyên sâu. Một số công ty nhận thấy rằng hiệu chuẩn hàng tháng giúp giảm lỗi tới 15%.

Bỏ qua các yếu tố môi trường

Các yếu tố môi trường như nhiệt độ, bụi và độ ẩm thường không được chú ý, nhưng chúng có thể ảnh hưởng đáng kể đến hiệu suất của lưỡi cắt và độ ổn định của vật liệu. Nhiệt độ cao có thể dẫn đến sự giãn nở của kim loại, trong khi bụi tích tụ làm tăng ma sát của lưỡi cắt. Người vận hành nên thực hiện các biện pháp kiểm soát môi trường để ổn định nhiệt độ và giảm bụi trong khu vực làm việc.

- Điểm dữ liệu:Các nghiên cứu cho thấy sự thay đổi nhiệt độ chỉ 5°C cũng có thể làm tăng sự giãn nở của vật liệu và dẫn đến các vấn đề sai lệch, có khả năng làm giảm độ chính xác khi cắt tới 5%.

Bằng cách giải quyết những lỗi phổ biến này, các nhà sản xuất có thể giảm thiểu chất thải, giảm chi phí vận hành và cải thiện tính nhất quán của vết cắt. Việc tránh những lỗi này cuối cùng sẽ góp phần nâng cao hiệu quả, chất lượng sản phẩm tốt hơn và cải thiện lợi nhuận.

Kết luận: Nâng cao độ chính xác để có hiệu suất tốt hơn và hiệu quả về chi phí

Việc cắt chính xác cao bằng lưỡi cắt rãnh là điều cần thiết để sản xuất các hộp carton chất lượng đồng thời giảm thiểu chất thải và kiểm soát chi phí. Bằng cách hiểu các yếu tố ảnh hưởng đến độ chính xác, tuân thủ các biện pháp bảo dưỡng tốt nhất và đầu tư vào các loại dao cắt rãnh chất lượng, các nhà sản xuất có thể liên tục đạt được các đường cắt chính xác. Việc triển khai các chiến lược này không chỉ cải thiện năng suất mà còn góp phần nâng cao chất lượng sản phẩm và sự hài lòng của khách hàng. Đối với các công ty đang tìm cách nâng cấp hoặc tối ưu hóa quy trình cắt của mình, đội ngũ của chúng tôi ở đây để cung cấp hướng dẫn chuyên môn về việc lựa chọn lưỡi dao phù hợp và các biện pháp tốt nhất để tối đa hóa độ chính xác.