Ngành sản xuất lốp xe có tính cạnh tranh cao, với nhu cầu về cả độ chính xác và độ bền. Chìa khóa để duy trì năng suất cao và giảm thiểu chi phí nằm ở việc sử dụng đúng công cụ, đặc biệt là lưỡi dao và dao được sử dụng trong suốt quá trình sản xuất. Lưỡi dao công nghiệp hiệu suất cao đối với sản xuất lốp xe là rất quan trọng để tối ưu hóa hiệu quả sản xuất và giảm chi phí hoạt động.

Tại Nam Kinh Metal, chúng tôi hiểu tầm quan trọng của việc sử dụng lưỡi dao chất lượng cao có thể chịu được những yêu cầu khắt khe của sản xuất lốp xe. Với lịch sử lâu đời về đổi mới và tay nghề thủ công, Nanjing Metal cung cấp các giải pháp tiên tiến cho các nhà sản xuất lốp xe.

Trong hướng dẫn này, chúng ta sẽ tìm hiểu cách chọn lưỡi dao phù hợp để sản xuất lốp xe, tập trung vào vật liệu lưỡi dao, ứng dụng và cách bảo dưỡng.

1. Hướng dẫn lựa chọn lưỡi dao cho ngành lốp xe

Để lựa chọn lưỡi dao phù hợp cho sản xuất lốp xe, bạn cần hiểu một số yếu tố chính sau:

- Loại vật liệu

- Độ bền

- Nhu cầu cụ thể của ứng dụng

1.1 Lựa chọn vật liệu: Thép cacbon, thép không gỉ và thép hợp kim

Các vật liệu khác nhau mang lại những lợi thế khác nhau tùy thuộc vào nhiệm vụ trong tầm tay. Dưới đây là so sánh các vật liệu lưỡi dao thông dụng được sử dụng trong sản xuất lốp xe:

| Loại lưỡi dao | Thuận lợi | Hạn chế | Ứng dụng tiêu biểu |

| Thép Cacbon | Giữ cạnh sắc, tiết kiệm chi phí, độ cứng cao | Dễ bị rỉ sét, khả năng chống ăn mòn thấp | Trộn cao su, cắt cao su mềm |

| Thép không gỉ | Chống ăn mòn, cắt chính xác, bền bỉ | Đắt hơn thép cacbon | Cắt tỉa, hoàn thiện, ứng dụng vệ sinh |

| Thép hợp kim | Khả năng chống mài mòn cao, tuổi thọ cao, có thể chịu được áp lực cao | Đắt tiền, cần xử lý chuyên biệt | Cắt xẻ, cắt chịu lực, cao su gia cố |

| Cacbua Vonfram | Cực kỳ bền, tuyệt vời cho độ chính xác, duy trì độ sắc nét lâu hơn | Chi phí ban đầu cao, giòn hơn các loại thép khác | Cắt chính xác, hoàn thiện lốp xe |

Điểm chính: Nếu bạn cắt cao su mềm, thép cacbon có thể tiết kiệm chi phí hơn, nhưng về độ bền và hiệu suất lâu dài, thép hợp kim và thép không gỉ thường vượt trội hơn. Hiểu rõ nhu cầu sản xuất của bạn sẽ giúp định hướng lựa chọn vật liệu.

1.2 Ứng dụng của lưỡi dao: Cắt, Tỉa, Rạch và nhiều hơn nữa

Sản xuất lốp xe bao gồm một số bước đòi hỏi các loại lưỡi dao khác nhau. Chúng ta hãy phân tích từng ứng dụng:

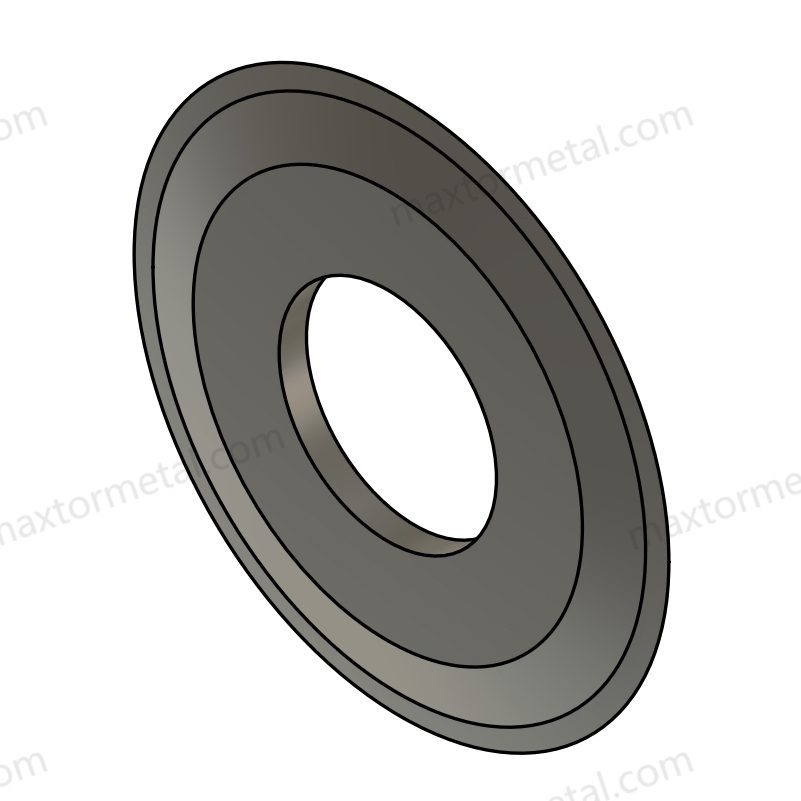

- Lưỡi cắt: Những lưỡi dao này được thiết kế để thực hiện nhiệm vụ chính là cắt xuyên qua những tấm cao su lớn. Thông thường, lưỡi dao bằng thép cacbon hoặc thép hợp kim được sử dụng cho mục đích này.

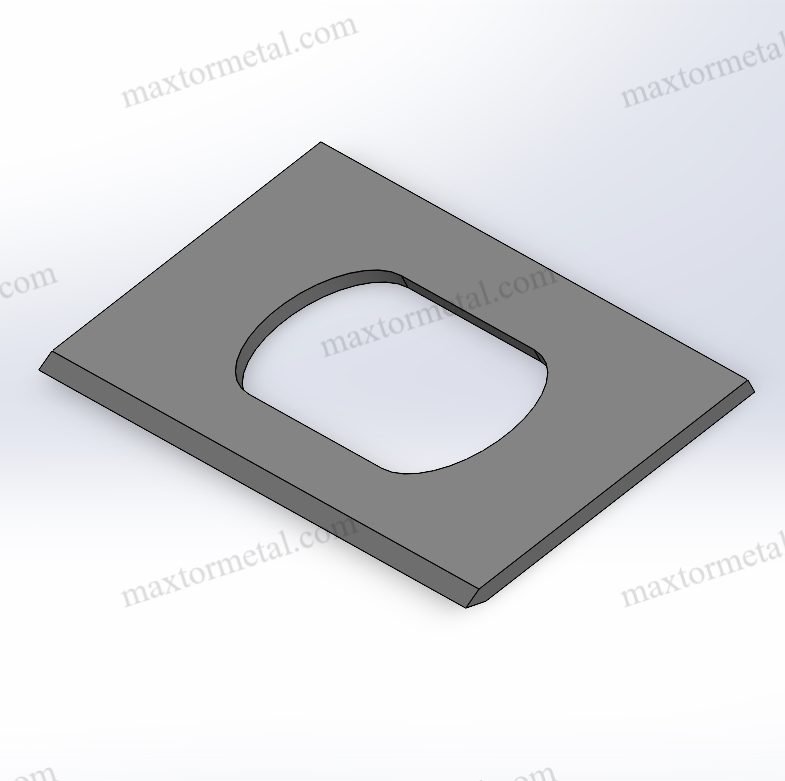

- Lưỡi cắt tỉa: Sau khi định hình lốp, cần cắt bỏ phần cao su thừa. Lưỡi thép không gỉ thường được ưa chuộng vì khả năng chống ăn mòn và tính năng cắt sạch.

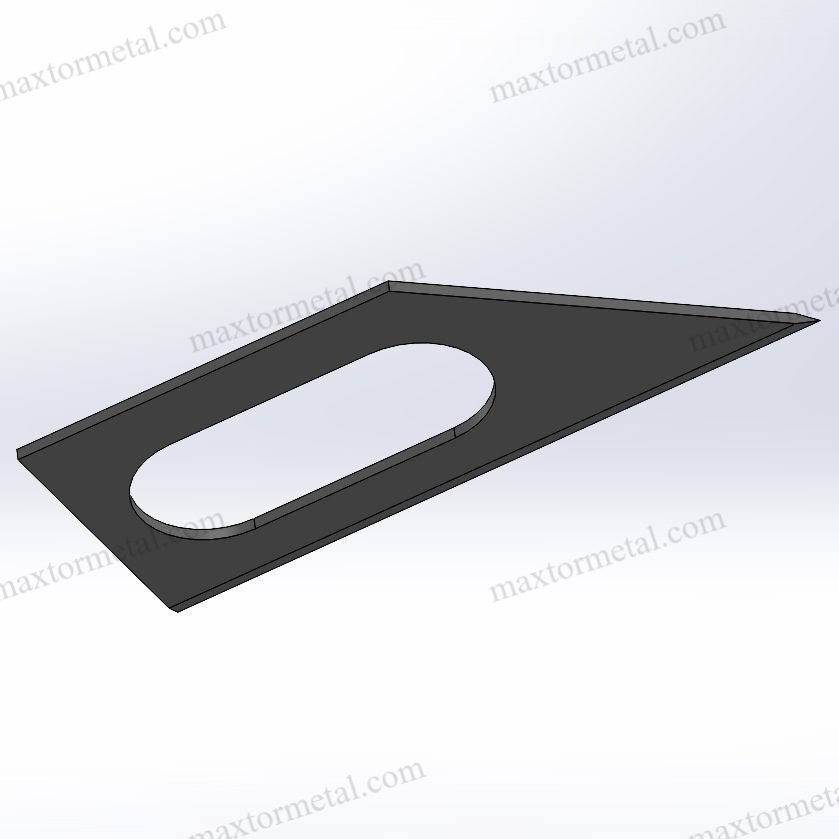

- Lưỡi rạch: Chúng được sử dụng để cắt lốp xe theo chiều rộng cuối cùng của chúng. Lưỡi thép hợp kim là lựa chọn tốt nhất ở đây vì độ bền và khả năng chịu được các vết cắt có áp lực cao.

Việc lựa chọn loại lưỡi dao cho từng ứng dụng đảm bảo kết quả chất lượng cao và tối đa hóa năng suất.

2. Lưỡi dao công nghiệp trong sản xuất lốp xe

Lưỡi dao công nghiệp đóng vai trò thiết yếu trong việc đảm bảo độ chính xác, hiệu quả và giảm thiểu lãng phí vật liệu trong suốt quá trình sản xuất lốp xe. Từ pha trộn cao su đến hoàn thiện, lưỡi dao đảm bảo rằng mọi bước sản xuất lốp xe đều đáp ứng các tiêu chuẩn chất lượng và độ bền nghiêm ngặt. Sau đây là cái nhìn mở rộng và chi tiết hơn về cách các lưỡi dao khác nhau hoạt động trong các giai đoạn sản xuất lốp xe.

2.1 Trộn cao su: Lưỡi cắt

Ứng dụng: Ở giai đoạn này, quá trình trộn cao su bao gồm việc kết hợp các nguyên liệu thô như cao su, muội than, dầu và các chất phụ gia khác. Lưỡi cắt được sử dụng để cắt và băm nhỏ cao su thô thành các kích thước có thể quản lý được trước khi trộn, đây là bước quan trọng để có được các đặc tính vật liệu đồng nhất và hiệu quả trộn tối ưu.

- Loại lưỡi dao: Lưỡi thép cacbon (thường được ưa chuộng)

- Đặc điểm chính:Lưỡi thép cacbon sắc bén và giữ nguyên độ sắc bén, đảm bảo có thể cắt nhanh và hiệu quả các hợp chất cao su cứng. Chúng được sử dụng vì tính hiệu quả về mặt chi phí, đặc biệt là khi cắt hỗn hợp cao su mềm đến cứng vừa phải.

- Hiệu suất lưỡi dao: Hiệu quả cắt cũng phụ thuộc vào các yếu tố như hình dạng lưỡi cắt và loại cao su được xử lý. Ví dụ, lưỡi cắt có cấu hình cạnh cụ thể phù hợp hơn để cắt qua các độ dày khác nhau của tấm cao su, có thể giảm hao mòn trên lưỡi cắt trong quá trình vận hành.

2.2 Đúc lốp: Lưỡi cắt

Ứng dụng: Sau khi lốp xe được đúc, cần cắt bỏ phần cao su thừa khỏi lốp xe. Lưỡi cắt được sử dụng để loại bỏ bất kỳ phần nhô ra (cao su thừa) nào và đảm bảo lốp xe được định hình theo đúng thông số kỹ thuật.

- Loại lưỡi dao: Lưỡi dao bằng thép không gỉ (được sử dụng phổ biến nhất)

- Đặc điểm chính: Lưỡi thép không gỉ có khả năng chống ăn mòn cao, lý tưởng cho các công việc có độ chính xác cao như cắt lốp đúc. Những lưỡi dao này có thể hoạt động ở tốc độ cao mà không mất độ sắc bén, mang lại đường cắt sạch và tạo cạnh chính xác.

- Số liệu hiệu suất: Lưỡi cắt được làm từ thép không gỉ cũng giúp giảm các khuyết tật sau khi đúc như độ dày lốp không đều. Bằng cách cải thiện độ chính xác khi cắt, những lưỡi cắt này góp phần trực tiếp vào việc giảm lãng phí vật liệu và lốp xe chất lượng tốt hơn.

2.3 Rạch lốp: Lưỡi rạch

Ứng dụng: Lưỡi cắt rất quan trọng trong việc chia các cuộn lốp lớn thành chiều rộng và hình dạng cuối cùng. Bước này là cần thiết để tạo ra lốp có kích thước và đặc điểm chính xác phù hợp với các yêu cầu hiệu suất cụ thể.

- Loại lưỡi dao: Lưỡi thép hợp kim (thích hợp cho công việc cắt)

- Đặc điểm chính: Lưỡi thép hợp kim có độ bền và khả năng chịu nhiệt vượt trội. Độ bền của chúng đảm bảo rằng chúng có thể xử lý áp suất và lực cao cần thiết để cắt vật liệu lốp cao su gia cố và đai thép mà không bị mài mòn quá mức.

- Những cân nhắc chính: Hiệu quả của lưỡi cắt cũng phụ thuộc vào hình dạng của lưỡi cắt, chẳng hạn như góc cạnh và độ dày của lưỡi cắt. Việc tối ưu hóa các yếu tố này có thể nâng cao hơn nữa độ chính xác khi cắt và tốc độ cắt.

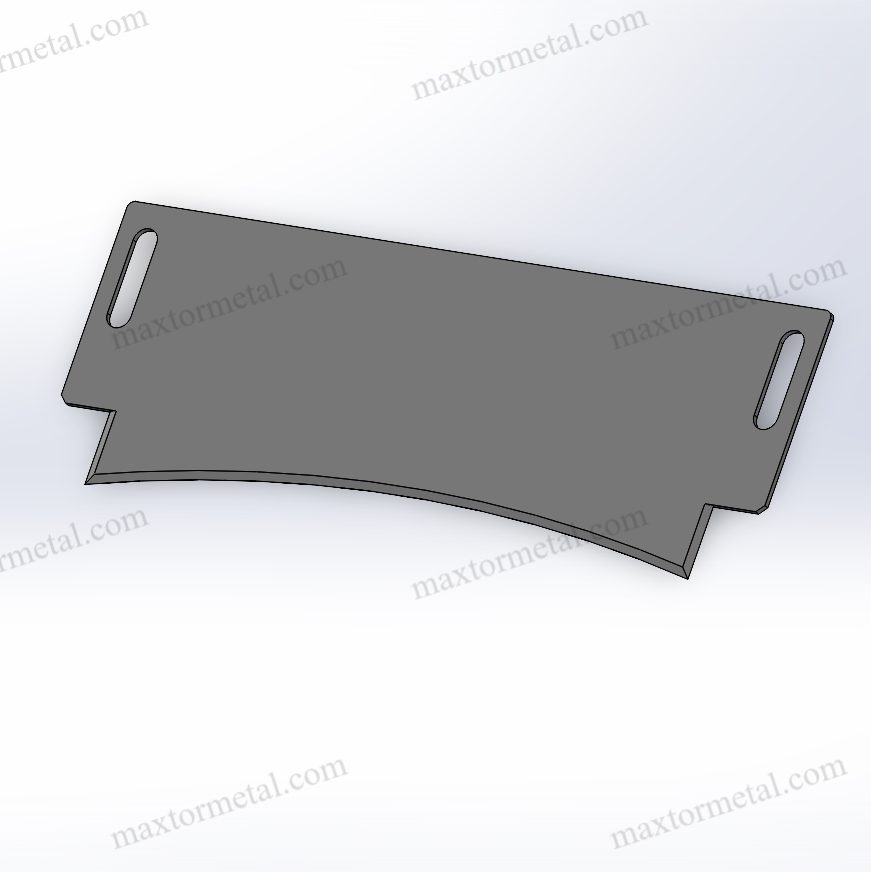

2.4 Hoàn thiện lốp: Lưỡi cắt chính xác

Ứng dụng: Giai đoạn hoàn thiện bao gồm việc tinh chỉnh các cạnh lốp, đặc biệt là dọc theo thành lốp, để đảm bảo vẻ ngoài đồng đều, mịn màng. Lưỡi cắt chính xác được sử dụng để cắt các cạnh này và loại bỏ bất kỳ cao su thừa nào mà không làm hỏng cấu trúc lốp.

- Loại lưỡi dao: Lưỡi dao cacbua vonfram (hoặc lưỡi dao thép tráng)

- Đặc điểm chính:Lưỡi cacbua vonfram cực kỳ cứng và chống mài mòn, khiến chúng trở nên lý tưởng cho việc cắt chính xác trong giai đoạn hoàn thiện. Những lưỡi dao này vẫn giữ được độ sắc bén trong thời gian dài, ngay cả khi sử dụng thường xuyên trong các quy trình sản xuất tốc độ cao.

- Số liệu hiệu suất: Lưỡi cacbua vonfram cũng cải thiện chất lượng cạnh bằng cách đảm bảo không có bất kỳ sự bất thường hoặc gờ không mong muốn nào còn sót lại trên lốp. Lốp có thành bên nhẵn, đồng đều có tính thẩm mỹ cao hơn và hiệu suất tốt hơn về mặt khí động học và cân bằng.

3. Lưỡi dao công nghiệp hiệu suất cao: Ưu điểm

3.1 Tăng hiệu quả sản xuất

Lưỡi cắt hiệu suất cao được thiết kế để cải thiện tốc độ cắt và độ chính xác, trực tiếp chuyển thành hiệu quả sản xuất được nâng cao. Hiệu quả đạt được không chỉ từ tốc độ cắt nhanh hơn mà còn từ việc giảm thời gian chết do thay thế lưỡi cắt. Một nghiên cứu được công bố trong Tạp chí quốc tế về kỹ thuật công nghiệp (2021) kết luận rằng các nhà sản xuất lốp xe sử dụng lưỡi lốp hiệu suất cao đã chứng kiến mức tăng 20% về tốc độ sản xuất do thời gian chết giảm và ít phải thay lưỡi lốp hơn.

3.2 Tuổi thọ lưỡi dao dài hơn

Lưỡi dao công nghiệp chất lượng cao có thể chịu được thời gian sử dụng kéo dài mà không bị mất độ sắc bén hoặc tính toàn vẹn. Ví dụ, lưỡi dao thép hợp kim được sử dụng cho các nhiệm vụ cắt nặng trong sản xuất lốp xe có thể bền hơn tới 2,5 lần so với lưỡi dao thép cacbon. Nhóm nghiên cứu cao su quốc tế phát hiện ra rằng việc nâng cấp lên lưỡi thép hợp kim cao cấp có thể giảm chi phí thay thế lưỡi dao tới 40% trong vòng một năm.

3.3 Giảm thời gian chết

Lưỡi dao được chế tạo để bền và ít phải thay thế hơn giúp giảm thời gian ngừng hoạt động ngoài ý muốn. Lưỡi dao hiệu suất cao có xu hướng giữ được độ sắc bén lâu hơn và mang lại kết quả cắt đồng đều, giúp giảm nhu cầu điều chỉnh thường xuyên.

- Dữ liệu ngành: Theo một báo cáo từ Hiệp hội các nhà sản xuất cao su quốc gia (2022), các nhà sản xuất lốp xe sử dụng lưỡi dao bền, hiệu suất cao đã trải qua thời gian chết ngoài kế hoạch ít hơn 40% so với những nhà sản xuất sử dụng lưỡi dao tiêu chuẩn. Độ tin cậy được cải thiện của lưỡi dao hiệu suất cao đã nâng cao đáng kể hiệu quả của dây chuyền sản xuất.

3.4 Giảm chi phí

Mặc dù lưỡi dao hiệu suất cao có thể có chi phí ban đầu cao hơn, nhưng tuổi thọ kéo dài, hiệu quả cắt được cải thiện và yêu cầu bảo trì thấp hơn sẽ giúp tiết kiệm chi phí lâu dài. Các nhà sản xuất đầu tư vào lưỡi dao chất lượng cao thường thấy tổng chi phí trên mỗi đơn vị sản xuất giảm.

- Dữ liệu kinh tế: Nghiên cứu phân tích chi phí sản xuất (2022) phát hiện ra rằng các nhà sản xuất sử dụng lưỡi dao hiệu suất cao có thể tiết kiệm tới 18% chi phí vận hành hàng năm, nhờ năng suất tăng lên và nhu cầu thay thế lưỡi dao giảm.

Đầu tư vào lưỡi dao chất lượng cao không chỉ giúp các nhà sản xuất lốp xe duy trì sản lượng ổn định mà còn tiết kiệm đáng kể theo thời gian. Lưỡi dao giữ được độ sắc bén, chịu được lực cắt lớn và yêu cầu bảo dưỡng tối thiểu là rất quan trọng để đạt được hiệu quả chi phí bền vững trong ngành sản xuất lốp xe.

4. Giải pháp lưỡi dao tùy chỉnh cho sản xuất lốp xe

Không phải tất cả các hoạt động sản xuất lốp xe đều giống nhau. Tùy thuộc vào môi trường sản xuất của bạn, bạn có thể yêu cầu lưỡi dao tùy chỉnh phù hợp với nhu cầu cụ thể của mình. Nanjing Metal cung cấp các giải pháp lưỡi dao tùy chỉnh để đảm bảo rằng lưỡi dao của bạn được tối ưu hóa cho các yêu cầu chính xác của bạn.

Sản xuất lưỡi dao tùy chỉnh liên quan đến việc làm việc chặt chẽ với khách hàng để thiết kế lưỡi dao phù hợp với dây chuyền sản xuất, loại vật liệu và khối lượng sản xuất. Đội ngũ chuyên gia của chúng tôi hướng dẫn bạn qua từng bước của quy trình, từ thiết kế đến sản xuất, đảm bảo lưỡi dao của bạn hoàn toàn phù hợp với nhu cầu của bạn.

5. Bảo dưỡng và chăm sóc lưỡi dao

Việc bảo dưỡng lưỡi công nghiệp đúng cách là rất quan trọng để đảm bảo tuổi thọ, hiệu quả và hiệu suất của chúng. Việc chăm sóc đúng cách không chỉ kéo dài tuổi thọ của lưỡi mà còn giảm thiểu thời gian ngừng sản xuất và tăng hiệu quả chi phí chung của quy trình sản xuất. Dưới đây là các biện pháp chi tiết, được hỗ trợ dữ liệu để tối ưu hóa việc bảo dưỡng lưỡi trong sản xuất lốp xe:

5.1 Mài thường xuyên

Mài lưỡi dao đúng thời điểm đảm bảo chúng vẫn hiệu quả và hiệu suất cao. Theo thời gian, lưỡi dao bị mòn do ma sát và va chạm với vật liệu cứng. Lưỡi dao cùn dẫn đến mức tiêu thụ năng lượng cao hơn và cắt kém hiệu quả hơn, cuối cùng ảnh hưởng đến toàn bộ chu kỳ sản xuất.

- Tần số mài sắc: Tần suất mài phụ thuộc vào vật liệu lưỡi dao và loại cắt mà nó thực hiện. Ví dụ, lưỡi thép cacbon được sử dụng trong cắt cao su có thể cần mài sau mỗi 50–100 giờ hoạt động, trong khi lưỡi cacbua vonfram, cứng hơn và bền hơn, có thể sử dụng được trong vài trăm giờ trước khi cần mài.

- Phương pháp mài: Nên sử dụng máy mài chính xác để đảm bảo hình dạng cạnh của lưỡi dao vẫn nguyên vẹn. Mài không đúng cách có thể dẫn đến các cạnh không đều, có thể gây ra các vết cắt không đúng cách, dẫn đến các khiếm khuyết về chất lượng trong quá trình sản xuất lốp xe.

5.2 Lưu trữ đúng cách

Điều kiện bảo quản đóng vai trò quan trọng trong việc duy trì chất lượng lưỡi dao. Bảo quản lưỡi dao không đúng cách, đặc biệt là trong môi trường có độ ẩm thay đổi hoặc nhiệt độ khắc nghiệt, có thể dẫn đến rỉ sét và ăn mòn, đặc biệt là trong lưỡi thép cacbon. Để tránh những vấn đề này, cần phải tuân thủ các biện pháp bảo quản đúng cách.

- Điều kiện môi trường: Bảo quản lưỡi dao ở nơi sạch sẽ, khô ráo, nhiệt độ ổn định từ 15-25°C (59-77°F). Độ ẩm phải được giữ dưới 50% để tránh bị oxy hóa và rỉ sét. Nếu lưỡi dao được bảo quản ở nơi có độ ẩm cao, cần kiểm tra thường xuyên và phủ lớp dầu bảo vệ hoặc lớp phủ chống rỉ sét.

- Hệ thống lưu trữ:Việc triển khai các hệ thống lưu trữ lưỡi dao như giá để dụng cụ tùy chỉnh hoặc hộp đựng có lớp lót chống ăn mòn giúp duy trì tính toàn vẹn của các cạnh lưỡi dao và giảm thiểu nguy cơ hư hỏng vật lý trong quá trình lưu trữ và xử lý.

5.3 Kiểm tra thường xuyên

Kiểm tra thường xuyên là chìa khóa để xác định sớm các dấu hiệu hao mòn, hư hỏng hoặc các vấn đề khác có thể ảnh hưởng đến hiệu suất của lưỡi dao. Phát hiện kịp thời các vấn đề như cạnh cùn, mẻ, nứt hoặc cong có thể ngăn ngừa hỏng hóc đột ngột trong quá trình sản xuất và cải thiện an toàn.

- Tần suất kiểm tra: Lưỡi dao phải được kiểm tra ít nhất một lần mỗi ca, đặc biệt là trong môi trường sản xuất khối lượng lớn. Đối với lưỡi dao được sử dụng trong các quy trình quan trọng, có thể cần phải kiểm tra trước mỗi thao tác. Các công cụ kiểm tra kỹ thuật số hoặc máy ảnh có thể giúp phát hiện các lỗi nhỏ và vết nứt trên bề mặt lưỡi dao mà mắt thường không nhìn thấy được.

- Các chỉ số chính về độ mòn của lưỡi dao:

- Các cạnh xỉn màu: Dẫn đến việc cắt không hiệu quả, tiêu thụ năng lượng cao hơn và chất lượng sản phẩm không đồng đều.

- Chip và vết nứt: Thường xảy ra do va chạm hoặc căng thẳng. Nếu không được xử lý, chúng có thể dẫn đến hỏng lưỡi dao.

- Uốn cong hoặc cong vênh: Thường gặp ở lưỡi dao tiếp xúc với nhiệt độ cao hoặc xử lý không đúng cách.

5.4 Xử lý các lỗi thường gặp của lưỡi dao

Lưỡi dao có thể hỏng do một số yếu tố, bao gồm bảo dưỡng không đúng cách, vật liệu kém chất lượng hoặc hao mòn quá mức. Nhận biết sớm các vấn đề này và thực hiện hành động khắc phục có thể ngăn ngừa thời gian chết tốn kém và sản xuất không tối ưu.

- Các cạnh xỉn màu: Lưỡi dao cùn làm tăng sức cản cắt, dẫn đến nhiệt độ cao hơn và mài mòn sớm. Nên mài thường xuyên trước khi các cạnh trở nên quá cùn để làm việc hiệu quả. Lưỡi dao làm từ thép hợp kim hoặc cacbua vonfram thường giữ được độ sắc lâu hơn nhưng sẽ cần phải mài khi chúng bị mòn.

- Các vết nứt: Các vết nứt thường do ứng suất cơ học hoặc xử lý nhiệt không đúng cách. Khi vết nứt xuất hiện, điều cần thiết là phải thay lưỡi dao ngay lập tức, vì lưỡi dao nứt có thể vỡ trong quá trình vận hành, dẫn đến hư hỏng hoặc thương tích.

- Uốn cong hoặc cong vênh: Lưỡi dao cong vênh là kết quả của quá trình gia nhiệt không đều trong quá trình sản xuất hoặc ứng suất vận hành quá mức. Uốn cong có thể ảnh hưởng đến khả năng duy trì độ chính xác cắt của lưỡi dao và gây ra các vết cắt không đều. Kiểm tra thường xuyên các vấn đề này có thể ngăn ngừa vấn đề này.

6. Đổi mới lưỡi dao trong ngành sản xuất lốp xe

Khi ngành sản xuất lốp xe tiếp tục phát triển, công nghệ đằng sau các lưỡi dao được sử dụng trong sản xuất cũng vậy. Những cải tiến này nâng cao hiệu suất lưỡi dao, cải thiện hiệu quả sản xuất lốp xe và giảm tổng chi phí. Sau đây là một số xu hướng mới nhất và tiến bộ công nghệ trong thiết kế lưỡi dao:

6.1 Lớp phủ tiên tiến kéo dài tuổi thọ

Việc sử dụng lớp phủ tiên tiến giống kim cương, gốm sứ, Và titan nitrua (TiN) đã cải thiện đáng kể độ bền của lưỡi dao công nghiệp.

- Lớp phủ kim cương: Lớp phủ kim cương được áp dụng cho lưỡi dao để cải thiện độ cứng và khả năng chống mài mòn. Các lớp phủ này làm giảm ma sát trong quá trình cắt, giúp lưỡi dao sắc hơn và kéo dài tuổi thọ. Lưỡi dao phủ kim cương lý tưởng để cắt các vật liệu có độ mài mòn cao, chẳng hạn như hợp chất cao su có gắn dây thép.

- Lớp phủ gốm:Lưỡi dao phủ gốm có khả năng chống nhiệt và chống ăn mòn cao. Các lớp phủ này cho phép lưỡi dao duy trì độ sắc bén ngay cả trong điều kiện khắc nghiệt, cải thiện hiệu quả và giảm nhu cầu bảo trì thường xuyên. Nghiên cứu ngành lốp xe (2021) đã phát hiện ra rằng lưỡi dao phủ gốm trong môi trường chịu ứng suất cao có tuổi thọ và độ chính xác cắt cao hơn lưỡi dao thép truyền thống 35%.

- Titan Nitride (TiN): TiN coatings offer enhanced resistance to wear and corrosion while also reducing friction. This results in smoother cuts and better overall blade performance, which is essential for high-volume tire manufacturing operations. TiN coatings are particularly beneficial for blades used in high-speed slitting and cutting tasks.

6.2 Heat Treatment for Blade Durability

Innovations in heat treatment techniques have enabled blades to maintain their sharpness and strength longer, even under intense operational conditions.

- New Heat Treatment Techniques: Advances in heat treatment processes such as vacuum heat treatment Và induction hardening allow for more precise control over the hardness and toughness of blades. These treatments ensure that blades can withstand the extreme stresses they face during tire production, such as cutting through reinforced materials and high-tensile rubbers.

6.3 Custom Blade Geometry

Blade geometry—such as edge angles, thickness, and surface finish—can significantly affect the cutting efficiency and quality of the process.

- Edge Angle and Blade Geometry: Manufacturers are now designing blades with customized geometries tailored to specific production needs. For example, blades with sharper or more acute angles are ideal for fine cuts in tire finishing, while thicker edges are used for more robust cutting tasks in slitting or molding.

- Specialized Edge Coatings: Some blades feature specialized coatings to reduce wear and improve cutting precision at higher speeds. This includes cobalt-alloy coatings that can maintain cutting efficiency at elevated temperatures commonly found in the tire production process.

- Innovative Designs: Companies like Nam Kinh Metal are investing in the development of proprietary geometries that optimize cutting angles and reduce friction. According to a report by Tire Technology International (2022), custom-designed blades have led to a 10–15% increase in overall cutting efficiency, reducing operational costs and improving product quality.

These technological innovations in blade materials, coatings, heat treatment, and geometry have significantly improved the longevity and performance of blades used in tire manufacturing. Manufacturers that stay up-to-date with these advancements can benefit from reduced downtime, improved cutting precision, and lower maintenance costs.

7. So sánh các loại lưỡi dao khác nhau để sản xuất lốp xe

Selecting the right blade type for specific tasks is crucial in optimizing the tire manufacturing process. Each blade type is designed with unique features that make them suitable for specific tasks. Below is a more detailed comparison of the most commonly used blades in tire production, with added insights into material properties and performance metrics.

| Loại lưỡi dao | Chức năng | Vật liệu | Recommended Use | Detailed Insights |

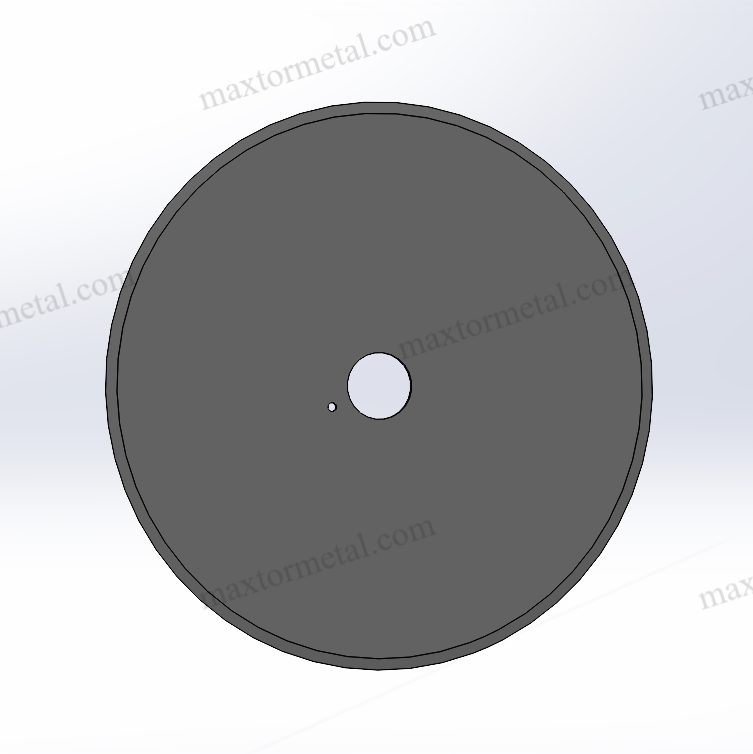

| Lưỡi tròn | Continuous cutting of rubber sheets | Carbon steel, alloy steel, tungsten carbide | Ideal for bulk cutting | Circular blades are often chosen for their uniform cutting capability and precision in slicing large volumes of rubber sheets or tire components. The use of cacbua vonfram in these blades, known for its hardness and wear resistance, allows for extended lifespan, especially when cutting high-abrasion materials. |

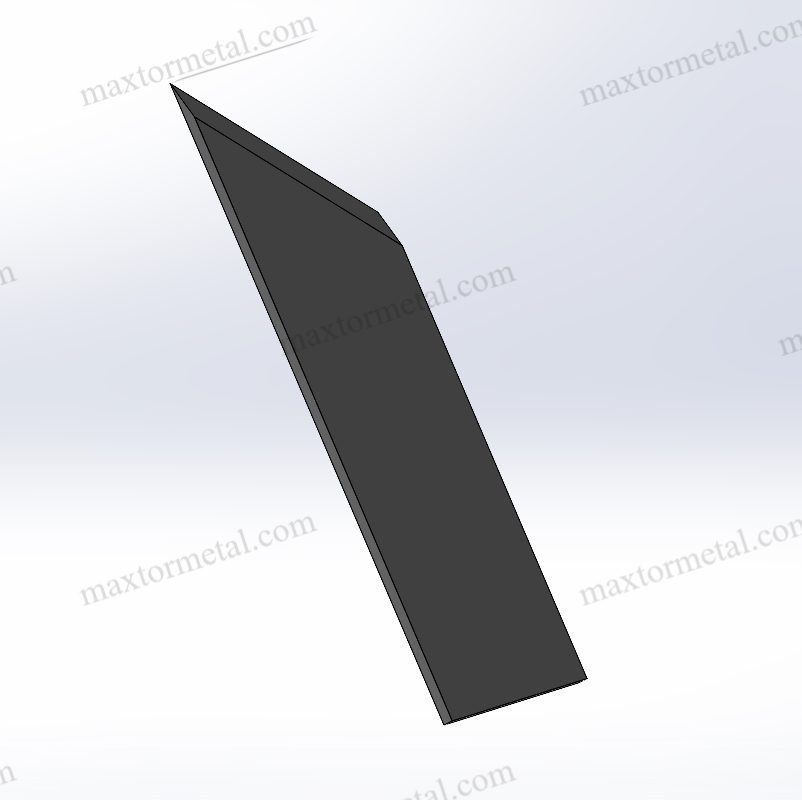

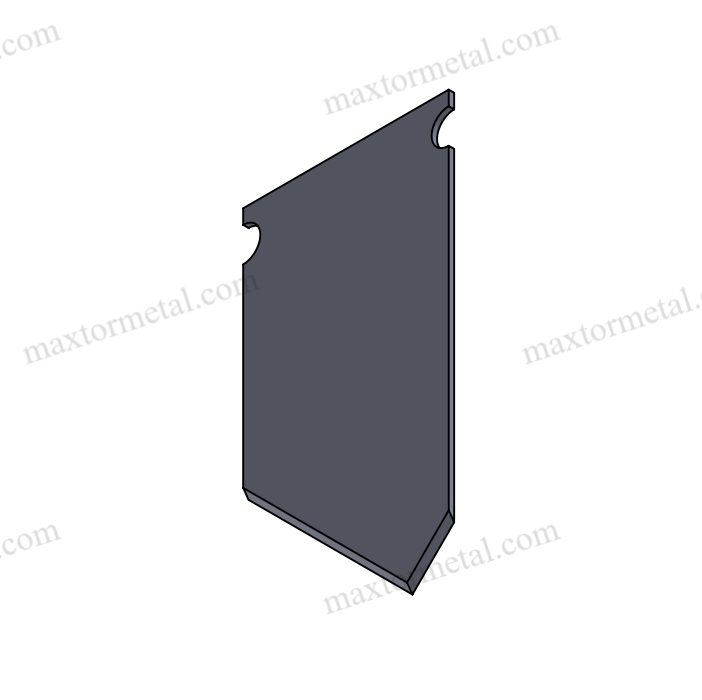

| Lưỡi cắt tỉa | Removing excess rubber after molding | Stainless steel, cobalt alloy | Clean cuts in tire shaping and trimming | Trimming blades must have a sharp edge and corrosion resistance, as they are exposed to high temperatures and humidity. Stainless steel blades are ideal for this purpose because they resist corrosion while maintaining a sharp edge. Cobalt-alloy trimming blades are more resilient to wear and tear when exposed to high temperatures during the final tire shaping process. |

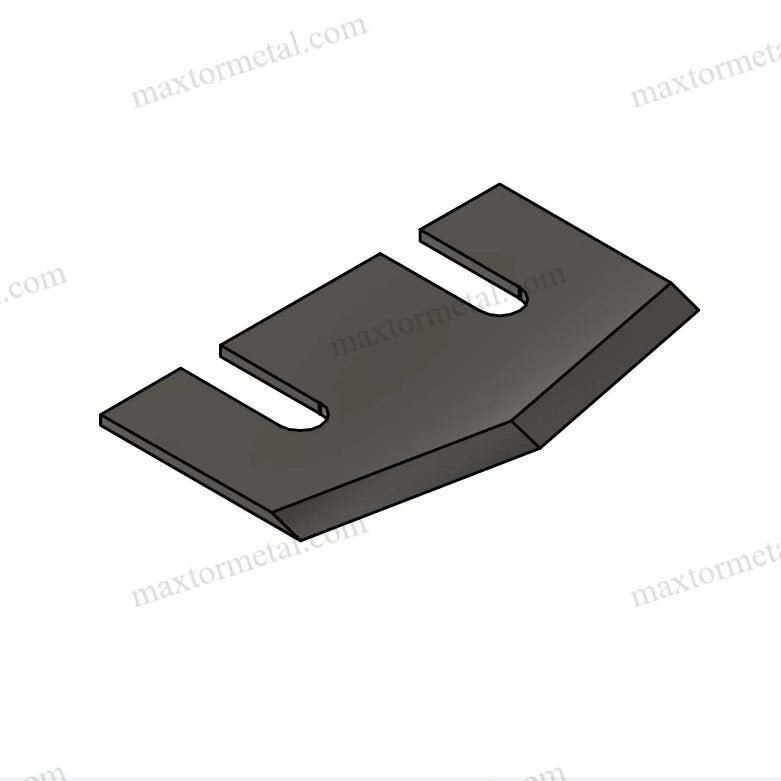

| Lưỡi rạch | Cutting tires into widths and precise shapes | Alloy steel, high-speed steel | Slitting rubber to size | Slitting blades are designed for accuracy and precision when dividing tire sections into specified widths. Thép tốc độ cao (HSS) is preferred here due to its excellent heat resistance and ability to maintain sharpness under stress. Thép hợp kim, often used for slitting blades, provides a balance of toughness and cost-effectiveness. The cutting speed and resistance to heat buildup make alloy steel particularly suited for high-speed slitting applications. |

The choice of material significantly impacts the blade’s performance, wear resistance, and cutting quality. Tungsten carbide is ideal for high-abrasion tasks, while stainless steel excels in precision cutting and trimming. Alloy steel and high-speed steel offer a balanced combination of durability and performance for slitting operations.

8. Tối ưu hóa hiệu quả cắt

To maximize efficiency and minimize production costs, it is essential to understand the relationship between hình học lưỡi dao Và cutting performance. The design of the blade’s edge, angle, and surface properties can influence cutting speed, precision, and the quality of the final product. Let’s explore some key factors that play a critical role in blade efficiency:

8.1 Key Factors in Blade Geometry:

8.1 Blade Angle

The angle at which the blade meets the material during cutting—known as the góc cắt—plays a crucial role in reducing cutting resistance. A sharper cutting angle (smaller blade angle) can reduce friction and make cutting easier, leading to faster production times. However, there is a tradeoff: sharper angles can cause blades to wear faster, as the cutting edge becomes more vulnerable to impact and heat buildup.

- Optimal Blade Angles for Tire Manufacturing:

- Lưỡi tròn: Typically use an angle between 20° and 30°, which allows for a balance between cutting speed and blade durability. This ensures smooth, continuous cuts of rubber sheets without excessive wear.

- Trimming blades: A sharper angle of around 15° to 20° is often used for cleaner cuts, especially during the final tire shaping process where precision is paramount.

- Slitting blades: Usually have a slightly larger cutting angle (30° to 45°) to withstand the increased stress from cutting through thicker, tougher rubber materials.

8.2 Edge Design

The design of the blade edge—whether smooth, serrated, or honed—can significantly impact cutting precision, friction levels, and heat generation. A smooth edge tends to reduce friction, leading to lower heat generation and longer blade life. On the other hand, a serrated edge is better suited for cutting through more fibrous or abrasive materials.

- Smooth Edges: Provide clean, precise cuts with minimal wear. This is particularly important for trimming blades that require sharpness and accuracy throughout the production process.

- Serrated Edges: Often used in applications where the material being cut is tougher, like steel-belted rubber. Serrated edges provide better grip and cutting efficiency, especially for lưỡi cắt used for tougher tire segments.

8.3 Surface Finish

The finish of the blade surface, including whether it is polished, coated, or treated, impacts its performance. Blades with a polished hoặc coated surface experience less friction, leading to reduced wear and smoother cuts.

- Coated Blades: Many tire manufacturing blades are coated with TiN (Titanium Nitride) or Carbon giống kim cương (DLC) coatings, which reduce friction and improve wear resistance. These coatings enhance cutting efficiency, especially in high-temperature operations, and reduce the frequency of sharpening.

8.2 Relationship Between Geometry and Cutting Efficiency

Blade geometry not only affects the cutting speed but also determines how cleanly the material is cut and how minimally the blade wears. By optimizing the blade geometry, tire manufacturers can achieve a substantial boost in efficiency while reducing operational costs:

- Hiệu suất năng lượng: A blade with optimized geometry (correct angle and edge design) requires less force to cut through rubber, thus reducing energy consumption.

- Precision and Waste: Precision cutting ensures the production of high-quality tires with minimal material waste. Cleaner cuts lead to better tire performance and aesthetics, which is critical in the competitive tire industry.

- Operational Cost Savings: Minimizing wear, reducing friction, and prolonging blade life result in fewer replacements and less downtime for blade maintenance. This translates into cost savings and increased production uptime.

9. Vai trò quan trọng của lưỡi dao trong sản xuất lốp xe

Blades play an integral role in ensuring tire production is efficient, precise, and cost-effective. By understanding the different blade materials, types, and applications, you can optimize your production line for maximum output and minimal downtime.

At Nanjing Metal, we specialize in providing high-quality, durable blades that meet the demanding needs of tire manufacturers. Whether you require standard blades or custom-made solutions, we have the expertise to support your business’s growth and success.

To learn more about how Nanjing Metal’s blades can improve your tire manufacturing process, contact us today.