تواجه صناعة معالجة البلاستيك تحديات مستمرة. يجب على المصنّعين الموازنة بين الكفاءة وضبط التكاليف وجودة المنتج. ومن العوامل التي غالبًا ما يتم إغفالها، ولكنها بالغة الأهمية، شفرات صناعية المستخدمة في هذه العملية. الحق شفرات معالجة البلاستيك تحسين دقة القطع، وتقليل وقت التوقف، وإطالة عمر الماكينة.

في Nanjing Metalلدينا 18 عامًا من الخبرة في التصميم والتصنيع عالية الأداء السكاكين الصناعيةتساعد حلولنا مُصنّعي البلاستيك على زيادة إنتاجيتهم وخفض تكاليفهم. يستكشف هذا الدليل أنواعًا مختلفة من الشفرات، وخيارات المواد، ونصائح الصيانة، وأحدث ابتكارات الصناعة.

1. أنواع الشفرات الصناعية لمعالجة البلاستيك

تتطلب معالجة البلاستيك القطع الدقيق في مراحل مختلفة، من تحضير المواد الخام إلى التشكيل النهائي. تعتمد كفاءة هذه العملية بشكل كبير على اختيار الشفرة، إذ تؤدي كل شفرة وظائف فريدة. فيما يلي تفصيل لأكثر السكاكين الصناعية استخدامًا في صناعة البلاستيك، بالإضافة إلى التفاصيل الفنية، وتركيبات المواد، وبيانات الأداء الواقعية.

1.1 دوارات وسكاكين التكوير

تُعدّ سكاكين التحبيب أساسيةً في عمليات البثق وإعادة التدوير، حيث تُقطّع خيوط البلاستيك المنصهرة إلى حبيباتٍ متجانسة الحجم. تُستخدم هذه الحبيبات لاحقًا في قولبة الحقن، أو النفخ، أو إنتاج الأفلام.

مقاييس الأداء الرئيسية:

- سرعة الشفرة: تعمل عادةً بسرعة تتراوح بين 1500 و3500 دورة في الدقيقة

- دقة القطع: ±0.05 مم

- صلابة المادة: 60-72 HRC (مقياس روكويل للصلابة)

تكوين المواد:

| مادة | الصلابة (HRC) | ارتداء المقاومة | المقاومة للتآكل | التطبيق الموصى به |

| كربيد التنغستن | 72 | ★★★★★ | ★★★☆☆ | قطع عالي السرعة، عمر طويل |

| أداة الفولاذ D2 | 60-62 | ★★★★☆ | ★★★☆☆ | التكوير للأغراض العامة |

| الفولاذ المقاوم للصدأ (440C) | 58-60 | ★★★☆☆ | ★★★★★ | البيئات المسببة للتآكل (على سبيل المثال، التكوير تحت الماء) |

رؤية الصناعة:

وفقًا لتحليل السوق لعام 2023 بواسطة جراند فيو للأبحاثيتزايد الطلب على شفرات التكوير عالية الأداء بمقدار 6.8% سنويًا، مدفوعًا بالنمو في إعادة تدوير البلاستيك والبثق.

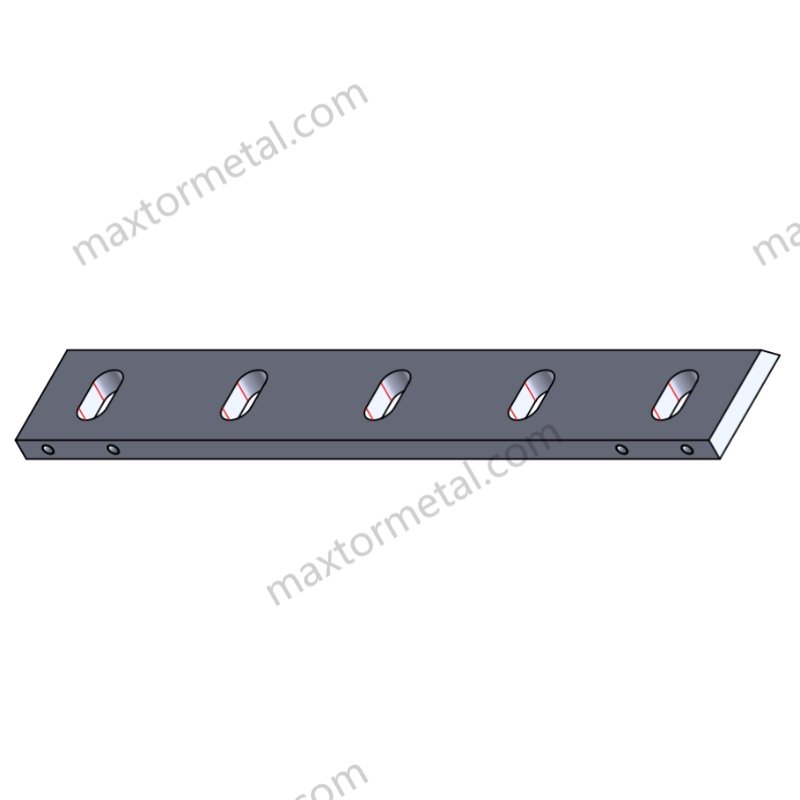

1.2 شفرات كسارة البلاستيك (سكاكين التحبيب)

تُفرم هذه الشفرات النفايات البلاستيكية إلى رقائق صغيرة أو تُطحن مرة أخرى، مما يجعلها قابلة لإعادة الاستخدام في التصنيع. تضمن سكاكين التحبيب عالية الجودة قطعًا نظيفة، وتُقلل من تكوّن الغبار، وتُقلل من استهلاك الطاقة.

مقاييس الأداء الرئيسية:

- مقاومة الصدمات: 40-50 جول/سم²

- سمك الشفرة: 10-30 ملم (حسب حجم الماكينة)

- سعة المعالجة: 500-5000 كجم/ساعة

أنواع الشفرات الشائعة:

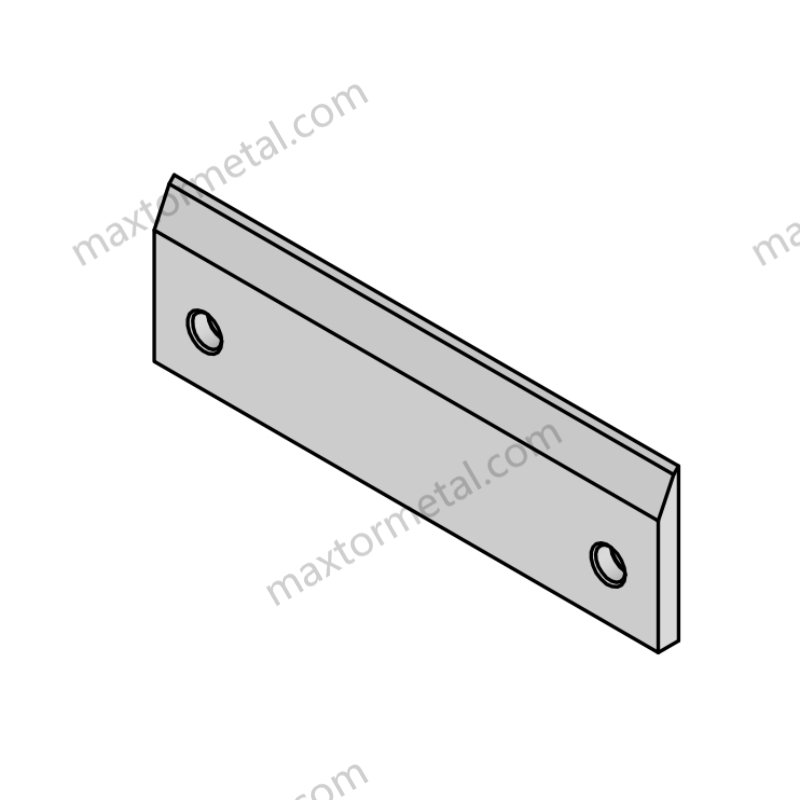

- شفرات الحبيبات المسطحة: تُستخدم للبلاستيك الصلب (مثل PVC وABS وPC)

- شفرات المخلب: مثالية للمواد البلاستيكية ذات الجدران السميكة

- شفرات على شكل حرف V: مصممة لتقليل الحرارة وتوليد الضوضاء

دراسة الحالة:

حسّن مصنع لإعادة تدوير البلاستيك في ألمانيا كفاءته بمقدار 22% بعد التحول من استخدام شفرات فولاذية تقليدية إلى سكاكين حبيبات كربيد التنغستن. انخفض استهلاك الطاقة لكل طن من البلاستيك المُعالج بمقدار 14%، مما يُبرز أهمية مادة الشفرات في كفاءة التكلفة الإجمالية.

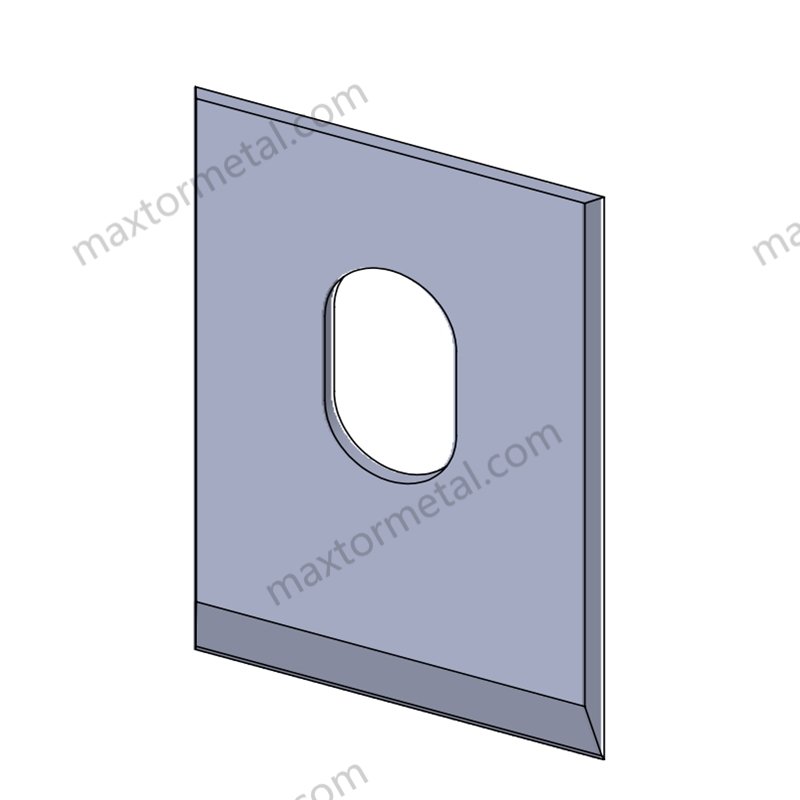

1.3 شفرات قرص مطحنة الطحن البلاستيكية

تطحن هذه الشفرات المواد البلاستيكية إلى مساحيق ناعمة، تُستخدم عادةً في تطبيقات القولبة الدورانية والطلاء. يضمن تصميم الشفرة توزيعًا متساويًا لحجم الجسيمات ويمنع ارتفاع درجة حرارة المادة.

مقاييس الأداء الرئيسية:

- سرعة دوران الشفرة: 4,500–7,000 دورة في الدقيقة

- حجم المسحوق النهائي: 10-500 ميكرون

- عمر الشفرة: 8-12 شهرًا في ظل ظروف التشغيل العادية

الابتكارات التقنية:

✅ الطحن بالتبريد العميق: يستخدم بعض المصنعين تبريد النيتروجين السائل لتحسين دقة القطع وإطالة عمر الشفرة.

✅ تقنية الطلاء متعدد الطبقات: يمكن لطلاء نتريد التيتانيوم (TiN) زيادة عمر الشفرة بمقدار 50% مقارنة بالشفرات غير المطلية.

1.4 شفرات حبيبات حلقات الماء

تقطع هذه السكاكين المتخصصة خيوطًا بلاستيكية تحت الماء ويجب أن تتحمل التقلبات الشديدة في درجات الحرارة والتآكل.

مقاييس الأداء الرئيسية:

- درجة حرارة التشغيل: 100–250 درجة مئوية

- مقاومة التآكل: ISO 9227 (اختبار رش الملح: >500 ساعة)

- الاحتفاظ بحافة الشفرة: يحافظ على الحدة لمدة تصل إلى 1500 دورة إنتاج

مقارنة المواد لشفرات حبيبات حلقات الماء:

| مادة | المقاومة للتآكل | الصلابة (HRC) | أفضل حالة استخدام |

| الفولاذ المقاوم للصدأ 440C | ★★★★★ | 58-60 | التطبيقات تحت الماء |

| الفولاذ المطلي بالتيتانيوم | ★★★★☆ | 62-64 | تطبيقات التآكل العالي |

1.5 شفرات صناعية عالمية أخرى

يتم استخدام الشفرات الدوارة وسكاكين التقطيع وسكاكين التشذيب في عمليات مثل إنتاج الأغشية البلاستيكية وصنع الأكياس وقطع الصفائح.

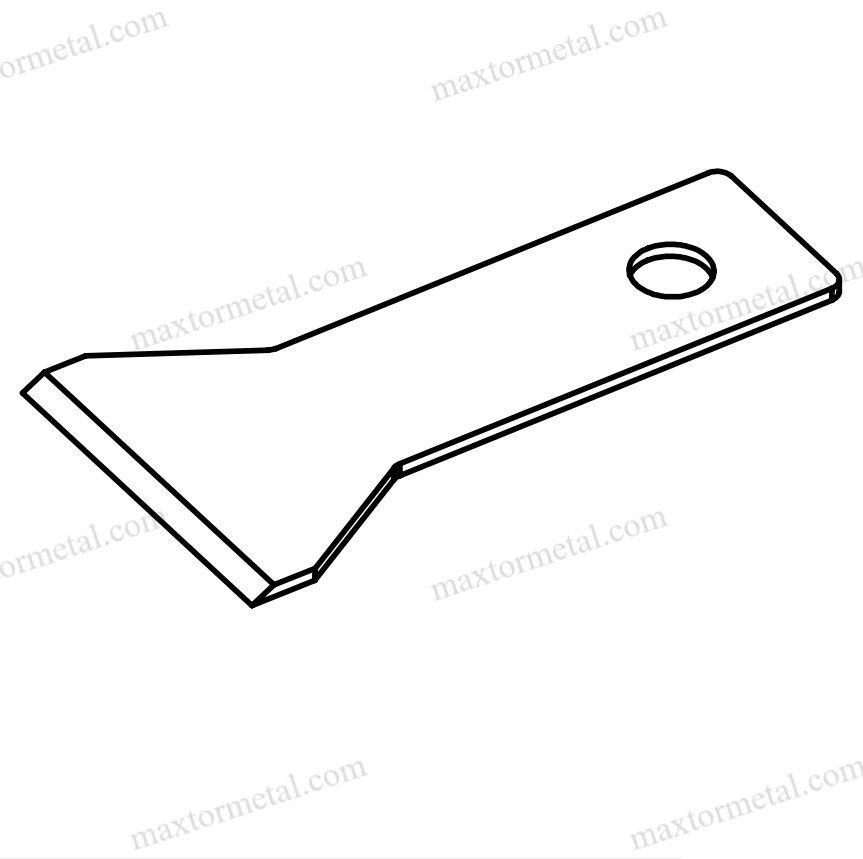

- الشفرات الدوارة: تستخدم في تقطيع الأفلام البلاستيكية بدقة

- سكاكين التشذيب: تستخدم في قطع البلاستيك الزائد من الأجزاء المصبوبة

- شفرات القص: تُستخدم في قطع الألواح والصفائح البلاستيكية

2. اختيار مادة الشفرة: رؤى متقدمة

يؤثر اختيار مادة الشفرة المناسبة بشكل مباشر على دقة القطع، وطول عمر الشفرة، وتكاليف التشغيل. فيما يلي نظرة متعمقة على تحليل البنية الدقيقة وبيانات الأداء الواقعية للمواد الشائعة.

نتائج اختبار المواد المتقدمة

| مادة | مقاومة التآكل (اختبار ISO 3685، دورات) | المقاومة للتآكل (ASTM B117، ساعات) | الصلابة (HRC) | الأفضل لـ |

| كربيد التنغستن | 1,500,000 | 300 | 72 | قطع عالي السرعة وعالي الحجم |

| أداة الفولاذ D2 | 950,000 | 200 | 60-62 | التطبيقات العامة |

| الفولاذ المقاوم للصدأ 440C | 600,000 | >500 | 58-60 | البيئات المسببة للتآكل |

| الفولاذ عالي السرعة (HSS) | 800,000 | 250 | 64 | قطع دقيق وحواف دقيقة |

رؤى بيانات الصناعة:

دراسة أجراها مجلة علوم التصنيع (2023) وجدت دراسة أن شفرات كربيد التنغستن تتفوق على الفولاذ المستخدم في الأدوات بما يصل إلى 35% في طول العمر، مما يجعلها الخيار المفضل لمصانع معالجة البلاستيك ذات الحجم الكبير.

3. الصيانة المتقدمة وتحسين عمر الخدمة

الصيانة الدورية ضرورية لإطالة عمر الشفرة وضمان جودة قطع ثابتة. إليك تقنيات متطورة تستخدمها كبرى شركات تصنيع البلاستيك.

3.1 تنظيف الشفرة والطلاء المضاد للالتصاق

✅ تقنية التنظيف بالموجات فوق الصوتية: تزيل بقايا البلاستيك دون تآكل ميكانيكي

✅ طلاءات التيفلون وDLC (الكربون الشبيه بالماس): تقلل الالتصاق وتحسن عمر المنتج بما يصل إلى 40%

3.2 إعادة الطحن الدقيق وتحسين الحواف

✅ تضمن عملية إعادة الطحن الموجهة بالليزر دقة حافة تبلغ ±0.02 مم

✅ إعادة التصلب بالتبريد العميق: إطالة مدة الاحتفاظ بحدة الشفرة بمقدار 30%

3.3 الصيانة التنبؤية باستخدام الذكاء الاصطناعي

✅ أجهزة استشعار تحليل الاهتزاز: اكتشاف الشقوق الدقيقة قبل الفشل

✅ تتبع الاستخدام القائم على الذكاء الاصطناعي: يتنبأ بجداول إعادة الشحذ بدقة 95%

4. دليل اختيار الشفرة: تجنب الأخطاء المكلفة

قد يؤدي اختيار شفرة صناعية غير مناسبة لمعالجة البلاستيك إلى انخفاض كفاءة الآلة، وتآكلها المفرط، وزيادة تكاليف الإنتاج. يتطلب اختيار الشفرة المناسبة فهمًا دقيقًا لتوافق الآلة، وخصائص المواد البلاستيكية، وظروف القطع.

فيما يلي، نقدم إطارًا تفصيليًا لاختيار الشفرة الأكثر كفاءة مع تجنب الأخطاء الشائعة في الصناعة.

4.1 العوامل الرئيسية في اختيار الشفرة

1. حجم وشكل الشفرة - مطابقة لمواصفات الماكينة

يجب أن تكون أحجام السكاكين الصناعية مناسبة تمامًا للآلة التي تستخدم فيها. حتى الانحرافات البسيطة يمكن أن تسبب سوء المحاذاة، وزيادة الاحتكاك، والقطع غير المتساوي.

اعتبارات حجم الشفرة:

✅ الطول والعرض: يجب أن يتوافقا مع أبعاد غرفة القطع الخاصة بالماكينة

✅ السُمك: سميك جدًا → استهلاك طاقة أعلى، رقيق جدًا → عرضة للتشقق

✅ ملف تعريف الحافة: زوايا مختلفة للقص أو التقطيع أو السحق

مثال:

- تتطلب آلة حبيبات البلاستيك التي تعمل بسرعة 500 كجم/ساعة سكين حبيبات من النوع V بزاوية قطع 30 درجة للحصول على الأداء الأمثل.

- تحتاج سكين التكوير في النظام تحت الماء إلى شفرة ذات حافة مسطحة ومقاومة للتآكل لمنع التشوه تحت الضغط.

2. توافق المواد - اختيار الشفرة المناسبة لنوع البلاستيك

تختلف المواد البلاستيكية في الكثافة والصلابة ونقطة الانصهار، مما يؤثر على كيفية تفاعلها مع مواد الشفرة المختلفة.

| نوع البلاستيك | الصلابة (الشاطئ د) | تحدي القطع | مادة الشفرة الموصى بها | نوع الحافة |

| بولي كلوريد الفينيل (صلب) | 80-90 | هش، خطر التقطيع | أداة الفولاذ D2 | مسنن |

| حيوان أليف | 70-80 | صلابة عالية | كربيد التنغستن | حافة دقيقة |

| البولي كربونات (PC) | 85-90 | حساس للحرارة | الفولاذ عالي السرعة (HSS) | زاوية حادة |

| PP و PE (البلاستيك الناعم) | 60-70 | يمكن أن يلطخ ويسد الشفرات | الفولاذ المقاوم للصدأ (440C) | الحافة المستقيمة |

| النايلون (PA6، PA66) | 75-85 | يولد احتكاكًا عاليًا | شفرات مطلية بالتيتانيوم | حافة مصقولة |

3. سرعة القطع ومقاومة الحرارة - منع فشل الشفرة المبكر

تختلف سرعات كل عملية قطع صناعية، مما يُولّد حرارة واحتكاكًا. اختيار شفرة ذات مقاومة حرارية مناسبة يضمن عمرًا أطول وقطعًا أنظف.

أداء الشفرة في القطع عالي السرعة:

| مادة الشفرة | أقصى درجة حرارة تشغيل (°م) | مقاومة التآكل (ISO 3685، دورات) | يوصى به لـ |

| كربيد التنغستن | 1000 درجة مئوية | 1,500,000 | التكوير عالي السرعة وإعادة التدوير |

| أداة الفولاذ D2 | 600 درجة مئوية | 950,000 | التحبيب، قطع البلاستيك العام |

| الفولاذ عالي السرعة M2 (HSS) | 650 درجة مئوية | 1,200,000 | القطع الدقيق، تقطيع الفيلم |

| الفولاذ المقاوم للصدأ (440C) | 500 درجة مئوية | 600,000 | القطع الرطب، التكوير تحت الماء |

مثال:

- يتطلب خط التكوير البلاستيكي عالي السرعة (5000 دورة في الدقيقة) سكاكين تكوير مصنوعة من كربيد التنجستن، حيث أن الشفرات الفولاذية القياسية سوف تلين وتفقد حدتها في مثل هذه درجات الحرارة.

- يمكن لعملية سحق البلاستيك بسرعة منخفضة (1000 دورة في الدقيقة) استخدام شفرات حبيبات الفولاذ D2، مما يحقق التوازن بين التكلفة والمتانة.

4.2 الأخطاء الشائعة وحلولها

حتى مع الشفرات عالية الجودة، قد تؤدي الأخطاء التشغيلية إلى أعطال متكررة، وتأخير في الإنتاج، وزيادة تكاليف الصيانة. فيما يلي أكثر أخطاء الاختيار والاستخدام شيوعًا وكيفية تجنبها.

الخطأ #1: اختيار مواد شفرة رديئة الجودة أو غير متوافقة

🔴 مشكلة:

- يؤدي استخدام شفرات الفولاذ منخفض الكربون للبلاستيك الصلب (على سبيل المثال، PC، ABS) إلى التلف السريع وزيادة وقت التوقف عن العمل.

- تميل الشفرات الرخيصة إلى التشقق عند قطع البلاستيك المقوى بالألياف (FRP).

✅ حل:

- استخدم السبائك المتميزة: يدوم الفولاذ عالي السرعة (HSS) أو كربيد التنغستن 3 إلى 5 مرات أطول من الفولاذ منخفض الجودة.

- خذ في الاعتبار الشفرات المطلية: تعمل طلاءات نيتريد التيتانيوم (TiN) على تقليل الاحتكاك بنسبة 40%، مما يؤدي إلى إطالة عمر الشفرات.

الخطأ #2: ممارسات شحذ وإعادة شحذ غير صحيحة

🔴 مشكلة:

- يؤدي الإفراط في الطحن إلى إنشاء حواف غير متساوية، مما يتسبب في جودة قطع رديئة.

- يؤدي استخدام زاوية الشحذ الخاطئة إلى تقليل الكفاءة.

✅ حل:

- اتبع إرشادات الشركة المصنعة للمعدات الأصلية للحصول على زوايا طحن مثالية (على سبيل المثال، شفرات الفولاذ D2 = زاوية 30 درجة).

- استخدم آلة الطحن CNC التي يتم التحكم فيها بواسطة الكمبيوتر للحصول على شحذ دقيق.

الخطأ #3: تجاهل أفضل ممارسات الصيانة والتخزين

🔴 مشكلة:

- يؤدي تخزين الشفرات في البيئات الرطبة إلى التآكل.

- يؤدي تراكم بقايا البلاستيك إلى زيادة الحرارة والاحتكاك، مما يؤدي إلى تقصير عمر الشفرة.

✅ حل:

- استخدم التخزين المُتحكم في المناخ لمنع الصدأ.

- تنفيذ تنظيف الشفرة بالموجات فوق الصوتية لإزالة البقايا دون تآكل ميكانيكي.

بيانات طول عمر الشفرة:

وجدت دراسة صناعية أجريت عام 2023 أن إعادة الطحن والطلاء بانتظام يطيل عمر الشفرة بواسطة حتى 35%، مما يقلل من تكاليف التشغيل على المدى الطويل.

4.3 كيفية تحسين أداء الشفرة لتحقيق أقصى عائد على الاستثمار

1. اختر الشفرات بناءً على احتياجات التطبيق المحددة

- مصانع إعادة التدوير → استخدم سكاكين التكسير المصنوعة من كربيد التنغستن لتحقيق المتانة

- تقطيع الفيلم → استخدم شفرات دوارة من الفولاذ عالي السرعة (HSS) لتحقيق الدقة

- التكوير تحت الماء → استخدام الفولاذ المقاوم للصدأ المقاوم للتآكل

2. تنفيذ أنظمة الصيانة التنبؤية

- تتبع أنظمة المراقبة المعتمدة على الذكاء الاصطناعي أنماط التآكل وتعمل على تحسين جداول الاستبدال.

- تكتشف أجهزة استشعار الاهتزاز عيوب الشفرة في المرحلة المبكرة، مما يقلل من الفشل غير المتوقع.

3. استثمر في خدمات إعادة الطحن عالية الجودة

- تعمل عملية إعادة الطحن على استعادة 90% من أداء الشفرة الأصلية مقابل 30% من تكلفة الاستبدال.

5. مزايا شفرات مخصصة:الهندسة الدقيقة لتحقيق أقصى قدر من الكفاءة

تعمل الشفرات الصناعية الجاهزة بكفاءة في التطبيقات القياسية، لكن الشفرات المُصممة خصيصًا تُحسّن بشكل كبير كفاءة القطع ومتانته وتوفير التكاليف في معالجة البلاستيك. تضمن الحلول المُصممة خصيصًا توافقًا أفضل مع الآلات، وزوايا قطع مُحسّنة، وعمرًا أطول للشفرة، مما يُقلل من تكاليف التشغيل الإجمالية.

- الهندسة الدقيقة: تصميمات دقيقة تناسب معداتك

- تحسين هندسة الشفرة: زوايا قطع مُحسّنة لتحقيق الكفاءة

- الطلاءات المتقدمة: تقليل الاحتكاك وإطالة عمر الشفرة

- اختيار الصلابة والمواد المخصصة

- توفير التكاليف باستخدام الشفرات الصناعية المخصصة: انخفاض معدل استبدال الشفرات، وتآكل أقل للآلة، وكفاءة طاقة أفضل.

6. دور الشفرات في إعادة تدوير البلاستيك: تعظيم كفاءة الاسترداد

مع أهداف الاستدامة العالمية وزيادة النفايات البلاستيكية، زاد الطلب على شفرات إعادة التدوير عالية الأداء بمقدار 7.2% سنويًا (مستقبل أبحاث السوق 2024).

تواجه شفرات إعادة التدوير ظروفًا قاسية، مثل:

⚠ البلاستيك الملوث (الأوساخ، الجزيئات المعدنية)

⚠ القطع عالي التأثير (تقطيع البلاستيك الصلب)

⚠ التشغيل المستمر (خطوط إعادة التدوير الصناعية على مدار الساعة طوال أيام الأسبوع)

6.1 الميزات الرئيسية لشفرات إعادة التدوير

🔵 مقاومة فائقة للتآكل: تتعرض سكاكين إعادة التدوير للملوثات الكاشطة (البلاستيك المملوء بالزجاج، وشظايا المعادن). تُطيل طبقات كربيد التنغستن عمرها الافتراضي بثلاثة أضعاف مقارنةً بالفولاذ القياسي.

طلاءات مانعة للالتصاق: تمنع تراكم بقايا البلاستيك (شائعة في إعادة تدوير البولي إيثيلين تيرفثالات والبولي إيثيلين عالي الكثافة). شفرات مطلية بالتفلون تُقلل من تكرار الصيانة بمقدار 35%.

🔵 مواد مقاومة للصدمات: يتحمل الفولاذ المقاوم للصدمات (D2، M2) قوى التأثير المفاجئ في آلات تقطيع البلاستيك والحبيبات.

| عملية إعادة التدوير | نوع الشفرة | أفضل المواد | عمر |

| تقطيع البلاستيك | شفرات الحبيبات | أداة الفولاذ D2 | 12-18 شهرًا |

| الطحن الناعم | أقراص السحق | كربيد التنغستن | 24+ شهرًا |

| التحبيب | الدوارات والسكاكين | HSS أو الكربيد | 18+ شهرًا |

✅ بيانات الصناعة: وجدت دراسة إعادة التدوير الأوروبية لعام 2023 أن الشفرات المحسّنة تزيد من كفاءة استعادة البلاستيك بما يصل إلى 30%.

7. أحدث الابتكارات في تصنيع الشفرات الصناعية: تقنية القطع الذكية

لقد أدى التقدم في تصنيع الشفرات إلى تحسين الدقة وطول العمر والأتمتة بشكل كبير.

7.1 التصنيع الدقيق باستخدام الحاسب الآلي - تحقيق دقة على مستوى الميكرون

💡 تضمن عملية الطحن CNC عالية الدقة ما يلي:

✔ ±0.002 مم تسامح الحافة للقطع الموحد

✔ مستويات اهتزاز أقل، مما يحسن جودة القطع

✔ إعادة الطحن تلقائيًا، مما يطيل عمر الشفرة

🔍 مثال: قام مصنع تقطيع البلاستيك عالي السرعة بتحسين دقة القطع بواسطة 40% باستخدام سكاكين دوارة HSS ذات أرضية CNC.

7.2 تقنية القطع بالليزر - حواف شفرة فائقة الدقة

🚀 توفر السكاكين الصناعية المقطوعة بالليزر ما يلي:

✔ حواف أكثر نعومة → يزيل التمزقات الدقيقة في البلاستيك اللين

✔ مقاومة أعلى للتآكل → تدوم الحواف 30% لفترة أطول

✔ تصنيع أسرع → أوقات تسليم أقصر للطلبات المخصصة

🔍 دراسة حالة: قامت إحدى شركات التشكيل الحراري باستخدام السكاكين الدائرية المقطوعة بالليزر بتقليل المواد الخردة بمقدار 12% وزيادة سرعة الإنتاج.

7.3 الطلاءات الذكية - إطالة عمر الشفرة وزيادة كفاءتها

✅ طلاءات الكربون الشبيهة بالماس (DLC) → تقلل الاحتكاك بواسطة 40%

✅ معالجة بالتبريد العميق للشفرات الفولاذية → تزيد من المتانة بمقدار 25%

✅ أجهزة استشعار مراقبة التآكل المُحسّنة بالذكاء الاصطناعي → توقع جداول الاستبدال بدقة 95%

🔍 الاتجاهات المستقبلية: ستحافظ الشفرات ذاتية الشحذ التي تعمل بالذكاء الاصطناعي تلقائيًا على حدة الحافة، مما يقلل من وقت التوقف عن العمل بنسبة 50%.

8. اتجاهات الصناعة: مستقبل شفرات معالجة البلاستيك

يشهد سوق الشفرات الصناعية تطورًا سريعًا مع سعي المصنّعين إلى تحقيق كفاءة واستدامة وأتمتة أكبر في معالجة البلاستيك. وبحلول عام 2030، من المتوقع أن يتجاوز حجم السوق العالمي لأدوات القطع الصناعية 1.5 تريليون دولار أمريكي، مع مساهمة قطاع معالجة البلاستيك بأكثر من 2.0 تريليون دولار أمريكي من الطلب (Market Research Future، 2024).

8.1 مواد الشفرات المستدامة: تلبية المعايير البيئية العالمية

مع تشديد لوائح إعادة تدوير البلاستيك عالميًا، يتجه المصنعون نحو مواد شفرات صديقة للبيئة. وتساهم خطة الاقتصاد الدائري للاتحاد الأوروبي ومبادرات "صفر نفايات" الصينية في زيادة الطلب على:

✅ أداة فولاذية قابلة لإعادة التدوير - الشفرات المصنوعة من أداة فولاذية قابلة لإعادة التدوير 100% تقلل من النفايات الصناعية.

✅ كربيد التنغستن المغطى - يوفر عمرًا افتراضيًا أطول بثلاث مرات من الشفرات القياسية، مما يقلل من استهلاك المواد.

✅ عمليات تصنيع منخفضة الطاقة - تعمل المعالجات الحرارية الفراغية المتقدمة على تقليل استخدام الطاقة بمقدار 20% مقارنة بالتشكيل التقليدي.

🔍 رؤية الصناعة:

وجدت دراسة أجراها التحالف العالمي للبلاستيك في عام 2023 أن الشركات التي تستخدم شفرات عالية المتانة ومنخفضة النفايات في عمليات إعادة التدوير شهدت انخفاضًا في إجمالي استهلاك الطاقة بمقدار 15%.

8.2 نمو الأتمتة في تصنيع الشفرات

يُحدث دمج تقنيات الصناعة 4.0 نقلة نوعية في إنتاج شفرات معالجة البلاستيك. تُحسّن الأنظمة الآلية دقة الإنتاج وتُقلل من فترات التسليم وتكاليف العمالة.

التطورات التكنولوجية الرئيسية:

✅ الطحن الآلي باستخدام الحاسب الآلي - يحسن اتساق حافة الشفرة بمقدار ± 0.002 مم.

✅ مراقبة الجودة القائمة على الذكاء الاصطناعي - تقلل عيوب التصنيع بنسبة 35%.

✅ أنظمة إعادة الطحن الآلية - تقلل تكاليف استبدال الشفرة بنسبة 30%.

🔍 دراسة الحالة:

قامت شركة أوروبية رائدة في مجال تصنيع البلاستيك بتنفيذ نظام تتبع تآكل الشفرات المدعوم بالذكاء الاصطناعي، مما أدى إلى تقليل وقت التوقف غير المخطط له بواسطة 40% وتحسين دقة القطع بواسطة 25%.

8.3 القطع الدقيق: صعود شفرات الحواف فائقة الدقة

مع تزايد الطلب على المكونات البلاستيكية عالية الدقة (مثل البلاستيك الطبي وأغلفة الأجهزة الإلكترونية الدقيقة)، يعمل المصنعون على تطوير:

🔬 حواف شفرة حادة للغاية: تعمل عملية الطحن بمساعدة الموجات فوق الصوتية على خلق حدة حافة تصل إلى أقل من الميكرون، وهي مثالية للبلاستيك ذي الأغشية الرقيقة.

⚙ سكاكين مقواة بالتبريد العميق: تحافظ على حدتها لمدة أطول من خلال منع الكسور الدقيقة.

🌡 الطلاءات المقاومة للحرارة: تمنع التشوه الحراري أثناء قطع البثق عالي السرعة (درجات حرارة تتجاوز 400 درجة مئوية).

📊 توقعات السوق:

وفقًا لتقرير صادر عن شركة ماكينزي وشركاه في عام 2024، من المتوقع أن ينمو قطاع القطع الدقيق بمقدار 9.5% سنويًا، مدفوعًا بالصناعات الطبية والإلكترونية والتعبئة والتغليف المستدامة.

8.4 نظرة مستقبلية: الشفرات الذكية وتقنية الشحذ الذاتي

✅ شفرات ذاتية الشحذ: تعمل أنظمة الشحذ التكيفية المدعومة بالذكاء الاصطناعي على ضبط زوايا الشفرة تلقائيًا استنادًا إلى تحليل التآكل في الوقت الفعلي.

✅ السكاكين الممكّنة بتقنية إنترنت الأشياء: تعمل أجهزة استشعار RFID المدمجة على تتبع استخدام الشفرة والأداء، وتنبيه المشغلين عند الحاجة إلى الاستبدال.

✅ حواف قطع البلازما عالية السرعة: توفر أسطح القطع الجديدة المعززة بالبلازما متانة أطول لـ 60% في التطبيقات عالية التآكل.

🔍 مثال: تقوم شركة يابانية لتصنيع قوالب البلاستيك باختبار سكاكين التكوير ذاتية الشحذ التي تتمتع بعمر تشغيلي أطول بمقدار 80%.

9. الأسئلة الشائعة

9.1 كيف أعرف أي شفرة يجب أن أختار؟

يعتمد اختيار الشفرة المناسبة على:

✅ المواد البلاستيكية: تتطلب المواد البلاستيكية الصلبة مثل PVC أو البولي كربونات فولاذ أداة عالي الصلابة، بينما تعمل المواد البلاستيكية الناعمة مثل PE أو PP بشكل أفضل مع شفرات الفولاذ المقاوم للصدأ.

✅ سرعة القطع ودرجة الحرارة: يولد القطع عالي السرعة (أكثر من 4500 دورة في الدقيقة) حرارة كبيرة، مما يتطلب شفرات كربيد التنجستن المغلفة.

✅ نوع الشفرة وشكل الحافة: تتطلب شفرات الحبيبات لإعادة التدوير، والسكاكين الدوارة لقطع الأفلام، وسكاكين التقطيع للبلاستيك الصفائحي، أشكالًا هندسية مختلفة للحافة.

🔍 نصيحة الخبراء:

في حالة عدم التأكد، اطلب تحليل أداء الشفرة من فريق الهندسة في Nanjing Metal لضمان الحصول على المادة والتصميم الأمثل.

9.2 كم مرة يجب علي استبدال الشفرات الخاصة بي؟

يختلف عمر الشفرة حسب الاستخدام ونوع المادة وجودة الصيانة.

| نوع الشفرة | متوسط العمر | العوامل المؤثرة على التآكل | علامات الاستبدال |

| سكاكين التكوير | 6-12 شهرًا | قطع عالي السرعة، مقاومة للتآكل | حواف الحبيبات الخشنة، وزيادة وقت التوقف |

| شفرات الحبيبات | 12-18 شهرًا | مستويات تلوث إعادة التدوير | قطع غير متساوية، إنتاج غبار مفرط |

| سكاكين التقطيع الدوارة | 9-15 شهرًا | سرعة القطع، سمك الفيلم البلاستيكي | بهتان الحواف وزيادة استهلاك الطاقة |

| شفرات الكسارة | 12-24 شهرًا | إجهاد التأثير، صلابة المواد الخام | اهتزاز زائد، انخفاض كفاءة القطع |

🔍 نصيحة احترافية:

يمكن أن يؤدي استخدام أدوات الصيانة التنبؤية، مثل أجهزة استشعار تآكل الشفرات، إلى إطالة العمر التشغيلي بما يصل إلى 40%.

9.3 هل يمكنني طلب شفرات مخصصة؟

نعم! شركة نانجينغ Metal متخصصة في تصنيع السكاكين الصناعية المخصصة لأنواع آلات محددة واحتياجات المعالجة.

✅ ما الذي يمكن تخصيصه؟

- مادة الشفرة: الفولاذ عالي السرعة، كربيد التنغستن، الفولاذ المقاوم للصدأ

- هندسة الحافة: مستقيمة، مسننة، مجوفة، أو حادة كالشفرة

- طلاءات الشفرة: TiN (نتريد التيتانيوم)، DLC (كربون يشبه الماس)، تفلون

- الحجم والسمك: مصممة خصيصًا لمواصفات الماكينة الدقيقة

🔍 مثال من العالم الحقيقي:

تحولت إحدى شركات تصنيع الأغشية البلاستيكية إلى استخدام سكاكين دوارة مخصصة ذات دقة عالية، مما أدى إلى تقليل عيوب القطع بمقدار 30% وزيادة وقت تشغيل الماكينة بمقدار 22%.

اختيار الصحيح شفرات صناعية لمعالجة البلاستيك يحسن الكفاءة ويقلل النفايات ويخفض التكاليف. Nanjing Metal يوفر شفرات قياسية ومخصصة عالية الجودة مصممة لتناسب احتياجاتك.

📞 اتصل بنا اليوم للحصول على استشارة مجانية!

المراجع ومصادر البيانات:

- جراند فيو ريسيرش (2023): "تقرير نمو سوق أدوات القطع الصناعية"

- مجلة علوم التصنيع (2023): "اختبار مقاومة التآكل لشفرات القطع"

- معايير اختبار التآكل ASTM B117

- مستقبل أبحاث السوق (2024): تقرير نمو سوق أدوات القطع الصناعية"

- رابطة إعادة تدوير البلاستيك الأوروبية (2023): "تحسين الشفرة وكفاءة استعادة البلاستيك"

ردود 7