Industrielle Klinge In den heutigen Hochdruckproduktionsumgebungen ist Leistung entscheidend. Ob beim Schneiden abrasiver Materialien, der Verarbeitung recycelter Kunststoffe oder beim Umgang mit korrosiven Substanzen in der Lebensmittel- und Chemieindustrie – Ihre Klingen müssen robust, zuverlässig und langlebig sein. In vielen Betrieben führt eine schlechte Klingenleistung jedoch zu kostspieligen Ausfallzeiten, uneinheitlicher Leistung und häufigem Austausch.

Dieser Artikel erklärt, wie Sie die Leistung industrieller Klingen unter rauen Betriebsbedingungen verbessern können. Sie erfahren, was Klingen beschädigt, wie Sie bessere Materialien auswählen und wann Sie auf Spezialmesser umsteigen sollten, um die Leistung Ihrer Maschinen zu steigern. Ob im Recycling, in der Lebensmittelverarbeitung oder in der Verpackungsindustrie – mit den richtigen Strategien schneiden Sie effizienter, nicht härter.

Versagen Ihre Klingen unter Druck?

In rauen Umgebungen sind Rotorblätter oft die erste Schwachstelle. Hier sind die häufigsten Fehler:

- Schneller Verschleiß aus abrasiven Materialien wie Fiberglas oder Pappe

- Absplittern oder Risse unter hoher Belastung beim Recycling oder der Metallaufbereitung

- Korrosion vor dem Kontakt mit Chemikalien oder Feuchtigkeit

- Schlechte Schneidleistung, was mehr Strom, mehr Ausfallzeiten und mehr Arbeit erfordert

Laut einem Bericht von Grand View-ForschungDie weltweite Nachfrage nach industriellen Schneidwerkzeugen wächst stetig, angetrieben durch die Recycling- und Fertigungsbranche. Angesichts des zunehmenden Wettbewerbs wird die effiziente und zuverlässige Leistung der Klingen zu einem echten Geschäftsvorteil.

1. Raue Betriebsbedingungen verstehen: Warum ein Blatt nicht für alle passt

Industrielle Klingenleistung wird stark von den Materialien und der Umgebung beeinflusst, in der das Rotorblatt eingesetzt wird. Lassen Sie uns die vier häufigsten rauen Bedingungen analysieren – jede mit einzigartigen technischen Herausforderungen und Rotorblattanforderungen.

1.1 Abrasive Materialien: Lautlose Klingenkiller

Gängige Materialien: Karton, Glasfaser, abrasive Polymere, Schichtpapier, gummigefüllte Verbundwerkstoffe

Branchenbeispiele: Papierverarbeitung, Isolierungsherstellung, Fahrzeuginnenausstattung

Technische Auswirkungen:

- Schleifmittel greifen die Schneide auf mikroskopischer Ebene an

- Reibungswärme erhöht die Oxidation und macht das Klingenmaterial weicher

- Standardklingen können bereits nach wenigen Stunden Dauereinsatz stumpf werden

📊 Dateneinblick: In internen Tests bei Nanjing Metal, Unbeschichtete Werkzeugstahlklingen, die auf Fiberglas verwendet wurden, zeigten nach 4.000 Schnitten einen Schärfeverlust von 35%. Keramikbeschichtete Klingen verloren im gleichen Zyklus nur 11%.

Empfohlene Klingeneigenschaften:

- Hohe Rockwell-Härte (HRC 60+)

- Fortschrittliche verschleißfeste Beschichtungen (zB TiAlN, CrN)

- Enge Kantentoleranz zur Aufrechterhaltung der Schnittpräzision

1.2 Harte Materialien: Wenn Schlagkraft wichtiger ist als Schärfe

Gängige Materialien: Knochen, recycelter Kunststoff, gehärteter Gummi

Branchenbeispiele: Fleischverarbeitung, Zerkleinerung von Kunststoffmahlgut, Reifenrecycling

Technische Auswirkungen:

- Wiederholte Stöße mit hoher Kraft führen zu Mikrofrakturen

- Gefahr von Kantenabsplitterungen oder Totalbruch

- Erfordert hervorragende Stoßdämpfung und Kantenhalt

Blade Engineering-Musts:

- Verwendung von stoßfesten Stählen wie D2 oder A8 modifiziertem Werkzeugstahl

- Stumpfwinkelgeometrie (≥30°) zur Erhöhung der Kantenstabilität

- Kryogene Behandlung zum Abbau innerer Spannungen und zur Verbesserung der Zähigkeit

🔧 Beispiel: Ein lebensmittelechtes Messer aus kryobehandeltem D2-Stahl und einer 32°-Kantengeometrie hat beim Knochenschneiden eine 2,1-mal längere Lebensdauer als eine Standard-HSS-Klinge.

1.3 Umgebungen mit hoher Belastung: Wenn Rotorblätter ermüden

Häufige Anwendungsfälle: Recyclingmaschinen, Kunststoff-Nachzerkleinerer, Gummiplattenmaschinen

Stressfaktoren:

- Unregelmäßiges Ausgangsmaterial mit inkonsistenter Dichte

- Dauerbetrieb mit hoher Drehzahl

- Stoßbelastungen durch Metallverunreinigungen

Bedenken hinsichtlich der Blade-Leistung:

- Ermüdungsbruch durch zyklische Belastung

- Plötzlicher Kanteneinbruch unter Torsion

- Strukturelles Versagen aufgrund mangelhafter Wärmebehandlung

Lösungen:

- Verwendung von hochschlagfesten Legierungen (z. B. S7, PM-Werkzeugstähle)

- Induktionshärtung zur Verstärkung der Schneide

- Verstärkte Montagelöcher oder Klemmschnittstellen verhindern ein Verschieben der Klinge

1.4 Korrosive Umgebungen: Es geht nicht nur um Rost

Häufige Anwendungen: Lebensmittelschneiden, Meeresfrüchteverarbeitung, chemisches Blechschneiden

Versteckte Bedrohungen:

- Dampf, Säuredämpfe, Salzwasserrückstände

- Enzymaktivität, die Metallkanten abbaut

- Ätzende Schneidflüssigkeiten

Best Practice-Blattdesign:

- Verwenden Sie martensitischen Edelstahl (z. B. 440C, 420HC) oder Duplex-Stähle

- Fügen Sie Elektropolieren hinzu, um Mikrospalten zu reduzieren

- Erwägen Sie PVD-Beschichtungen für einen nicht reaktiven Oberflächenschutz

📈 Branchenstudie: Die National Association of Corrosion Engineers (NACE) weist darauf hin, dass die Verwendung beschichteter Edelstahlmesser in Lebensmittelumgebungen die Wartungshäufigkeit um 60% gegenüber unbehandeltem Kohlenstoffstahl.

2. Kernstrategien zur Optimierung der Leistung industrieller Rotorblätter

Lassen Sie uns nun die technischen Taktiken untersuchen, die nachweislich die Leistung verbessern, Ausfallzeiten reduzieren und die Kosteneffizienz erhöhen.

2.1 Materialauswahl: Klingenstahl an reale Belastung anpassen

| Klingenmaterial | Rockwell-Härte (HRC) | Stärke | Korrosionsbeständigkeit | Bester Anwendungsfall |

| HSS (M2) | 62–66 | Gut | Niedrig | Papier, Textilien |

| Werkzeugstahl (D2) | 58–61 | Exzellent | Mäßig | Kunststoff, Gummi |

| Edelstahl (440C) | 58–60 | Gut | Hoch | Lebensmittel, Pharma |

| Pulver Metallurgy Steel (zB CPM 10V) | 64–67 | Extrem | Niedrig–Mod | Schleifmittel, Metalle |

| Speziallegierung (Cr-Mo-V) | 60+ | Abstimmbar | Mittel–Hoch | Wertstoffe, Materialgemische |

💡 Wussten Sie? Werkzeugstähle wie D2 enthalten bis zu 12% Chrom für mehr Verschleißfestigkeit und können bei Tests zur Schnitthaltigkeit einfache HSS-Stähle um das 1,8-Fache übertreffen.

2.2 Blattgeometrie: Präzisionsdesign für funktionale Passform

Der Geometrie einer Klinge muss seine Schneidaufgabe ergänzen. Eine Optimierung sorgt für sauberere Schnitte und eine längere Betriebszeit.

| Besonderheit | Nutzen | Häufiger Anwendungsfall |

| Kantenwinkel (spitz) | Schneller, sauberer Schnitt, aber schnellerer Verschleiß | Folienschneiden, Gewebeschneiden |

| Kantenwinkel (stumpf) | Hohe Haltbarkeit | Kunststoff, Gummi, Knochen |

| Wellenschliff | Reißfest, reduziert Hitze | Wellpappe, Schaumstoff |

| Hohler Boden | Geringere Reibung, sanfterer Durchgang | Lebensmittelschneiden |

| Konischer Rücken | Reduziert Absplitterungen, erhöht die Flexibilität | Dünnschichtschneiden |

Technischer Tipp: Durch die Einstellung des Kantenwinkels von 22° auf 30° bei einer Gummischneidklinge konnte die Lebensdauer um 33% verlängert werden, ohne dass die Schnittqualität darunter litt.

2.3 Beschichtungen und Behandlungen: Das Geheimnis einer längeren Lebensdauer

Oberflächenbehandlungen steigern den Wert von Industriemessern deutlich. So funktionieren die verschiedenen Behandlungen:

| Beschichtungstyp | Härte (HV) | Funktion | Anwendung |

| TiN (Titannitrid) | 2300–2500 | Universelle Verschleißfestigkeit | Papier, Kunststoffe |

| TiCN (Titancarbonitrid) | 3000+ | Hohe Abrieb- und Schlagfestigkeit | Metal Folien, Gummi |

| DLC (diamantähnlicher Kohlenstoff) | 5000+ | Extrem geringe Reibung, lebensmittelecht | Fleisch, Pharma |

| Nitrieren | — | Einsatzhärtung bis 0,5 mm Tiefe | Anwendungen mit hoher Belastung |

| Kryo-Behandlung | — | Verfeinert die Kornstruktur, erhöht die Zähigkeit | Schleifmittel, Schlagschnitte |

📊 Testergebnis: In kontrollierten Versuchen überdauerten nitrierte D2-Messer, die beim Reifenschreddern verwendet wurden, unbehandelte Messer um 4,7-fach vor dem Kantenversagen.

2.4 Kundenspezifische Blade-Lösungen: Passen Sie die Anwendung an, nicht den Katalog

Standardklingen sind durch ihre Verallgemeinerung begrenzt. Maßgefertigte Messer, die von Grund auf für Ihren Betrieb entwickelt werden, liefern einen messbaren ROI.

Kundenspezifische Vorteile:

- Auf die physikalische Struktur Ihres Materials zugeschnittenes Kantenprofil

- Für Montagetyp, Schnittgeschwindigkeit und Maschinentoleranz optimierter Klingenkörper

- Beschichtungen, die auf Betriebstemperatur und Luftfeuchtigkeit ausgelegt sind

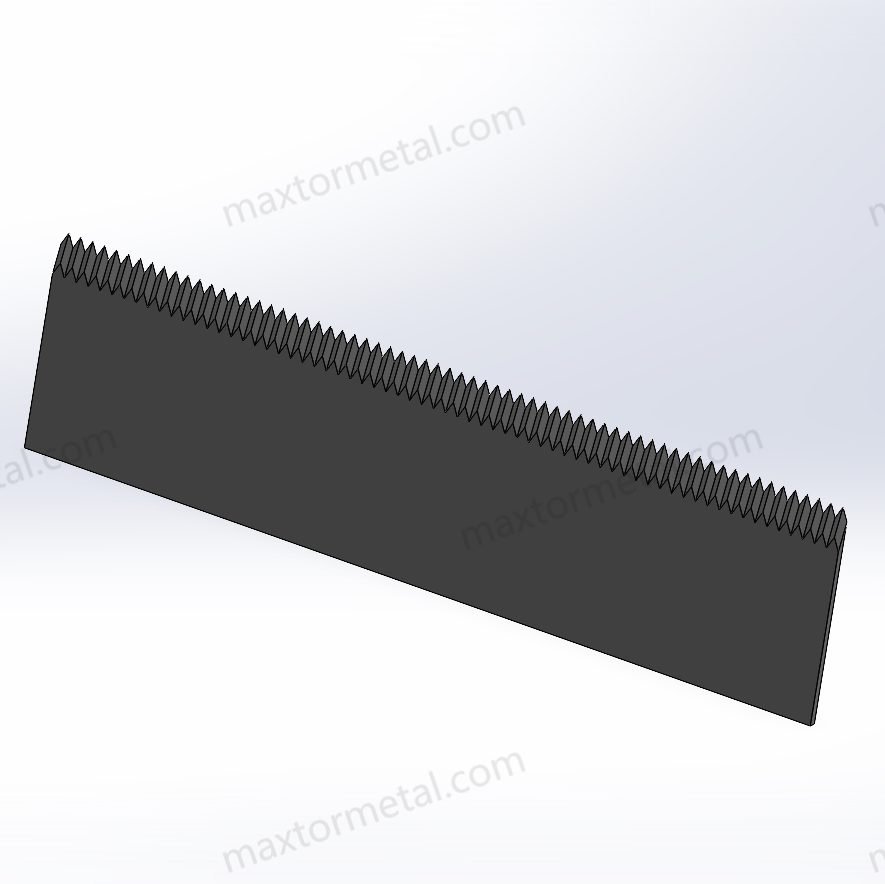

Fallstudie: Eine Wellpappenfabrik ersetzte ihre Standard-Schneidemesser durch kundenspezifische Mikrozahnklingen und reduzierte ihre monatliche Ausfallzeit von 14 Stunden auf unter 5.

2.5 Kosten und Haltbarkeit abwägen: Denken Sie an die Gesamtkosten, nicht an die Stückkosten

Doppelt so teure Klingen können viermal länger halten. Hier ist eine einfache Kosten-Nutzen-Matrix:

| Faktor | Standardklinge | Benutzerdefinierte Klinge |

| Preis pro Einheit | $10 | $30 |

| Schnitte pro Klinge | 8,000 | 32,000 |

| Klingenwechsel (pro Monat) | 12 | 3 |

| Monatliche Ausfallzeit | 14 Stunden | 4 Stunden |

| Gesamtkosten pro Monat (inkl. Arbeitskosten) | $800+ | $450 |

🔍 Einblick: Eine Studie von Industrial Machinery Digest Unternehmen, die auf leistungsoptimierte Rotorblätter umsteigen, sparen durchschnittlich 28% Gesamtbetriebskosten über einen 12-Monats-Zyklus.

3. Wenn Standardklingen nicht ausreichen: Der Business Case für kundenspezifische Lösungen

Standardklingen sind für den Einsatz viele, dienen aber selten Du am besten. Hier erfahren Sie, wann sich die individuelle Gestaltung auszahlt:

- Herausforderung: Standardmesser überhitzen, Kanten stumpfen schnell ab

- Lösung: Umstellung auf CPM-Stahl mit TiCN-Beschichtung + reibungsmindernder Geometrie

- Ergebnis: Die Lebensdauer der Rotorblätter wurde in einem Kundentest im Jahr 2023 um das 3,2-fache erhöht.

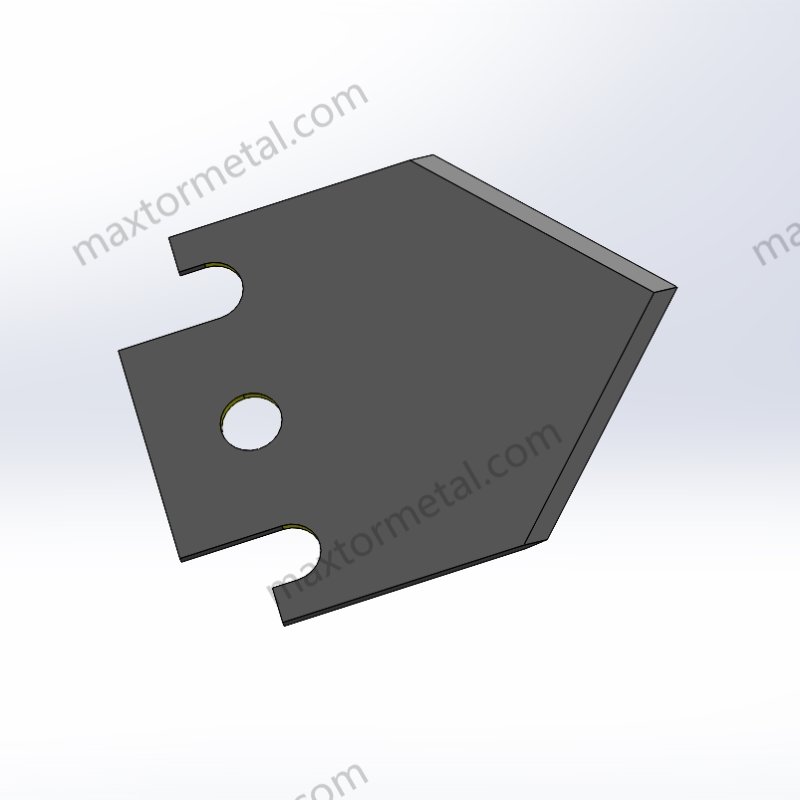

✔ Für die Fleisch- und Knochenverarbeitung

- Herausforderung: Kreuzkontamination, Rost, Absplitterungen bei Knochenkontakt

- Lösung: Edelstahl 440C mit DLC-Beschichtung und Hohlschliff-Design

- Ergebnis: Reduzierte Bakterienbelastung, weniger Wechselzyklen, einfachere Reinigung

✔ Für recycelten Gummi und Metal

- Herausforderung: Hohe Stoßbelastungen führen zu vorzeitigem Versagen

- Lösung: A8 modifizierter Stahl, induktionsgehärtete Kante, verstärkter Rücken

- Ergebnis: 43% weniger Maschinenausfallzeiten über einen Produktionszeitraum von 90 Tagen

ROI-Analysetabelle:

| Metrisch | Standardklinge | Benutzerdefinierte Klinge |

| Monatlicher Austausch | 12 | 3 |

| Durchschnittliche Klingenkosten | $10 | $30 |

| Ausfallzeit pro Austausch | 1,2 Stunden | 1,2 Stunden |

| Arbeits- und Produktionsverlust | $150/Std. | $150/Std. |

| Monatliche Gesamtkosten | ~$2,400 | ~$1,000 |

4. Erfolgsgeschichten aus der Praxis: Industrielle Rotorblattleistung, die zu Ergebnissen führt

Fallstudien bilden die Brücke zwischen Theorie und Beweis. Nanjing MetalWir haben mit Herstellern aus verschiedenen Branchen zusammengearbeitet, um komplexe Schneidprobleme unter extremen Bedingungen zu lösen. Nachfolgend finden Sie detaillierte Beispiele dafür, wie unsere Klingen und Messer Kunden dabei geholfen haben, Kosten zu senken, die Leistung zu verbessern und Wettbewerbsvorteile zu erzielen.

🧪 Fallstudie 1: Kunststoffrecyclinganlage – Europa

Problem:

Eine Kunststoff-Granulieranlage, die Polyethylen hoher Dichte (HDPE) und Polypropylen (PP) verarbeitet, meldete einen schnellen Verschleiß der Granulatorklingen. Standardklingen hielten nur 7–10 Tage, was häufige Stillstände und hohe Arbeitskosten für die Umrüstung verursachte.

Lösung:

- Umstellung auf kundenspezifische Messer aus CPM10V-Legierung

- Aufgebrachte mehrlagige TiCN-Beschichtung

- Kantengeometrie für Rotationsschnitt angepasst

Ergebnisse:

- Klingenlebensdauer von 10 auf 42 Tage verlängert

- Ausfallzeit um 65% reduziert

- Jährliche Rotorblattausgaben um $18.000 gesunken

🔍 Kundenzitat:

„Die Leistungssteigerung war sofort spürbar. Wir haben über zwei Tage Maschinenzeit pro Monat gespart.“

— Wartungsmanager, HDPE-Verarbeiter

🍖 Fallstudie 2: Fleischverarbeitungsanlage – Südostasien

Problem:

Klingen zum Entbeinen und Portionieren von Fleisch litten unter Rost, stumpfen Kanten und Verunreinigungen, insbesondere in feuchten und kalten Umgebungen. Ausfallzeiten durch Klingenwechsel beeinträchtigten den täglichen Durchsatz.

Lösung:

- Einführung von Klingen aus rostfreiem 440C-Stahl mit lebensmittelechter DLC-Beschichtung

- Implementiertes Hohlschliff-Kantenprofil für glatteres, saubereres Schneiden

- Elektropolierte Oberfläche für bessere Hygiene und schnellere Reinigung

Ergebnisse:

- Klingenwechselhäufigkeit um 50% gesenkt

- Beschwerden über Kreuzkontaminationen gingen auf Null zurück

- Arbeitszeit für die Reinigung der Klingen reduziert durch 35%

💬 Feedback des Lebensmittelsicherheitsbeauftragten:

„Unsere Klingen bestehen jetzt mikrobiologische Tests mit Bravour. Hygiene und Leistung wurden verbessert.“

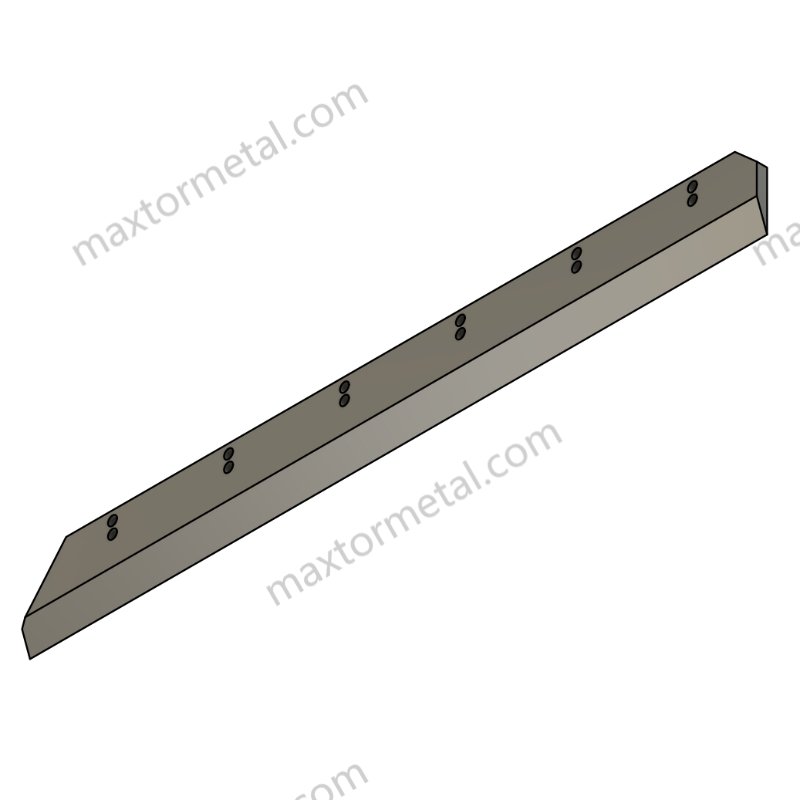

♻️ Fallstudie 3: Reifenzerkleinerungs- und Gummirückgewinnungsanlage – Nordamerika

Problem:

In einer Anlage zum Zerkleinern gebrauchter Lkw- und Pkw-Reifen waren die Klingen hohen Drehmomenten, unvorhersehbarem Ausgangsmaterial und eingebetteten Metallen ausgesetzt. Standardmesser brachen häufig, was zu Anlagenausfällen und Sicherheitsrisiken führte.

Lösung:

- Maßgefertigte Klingen aus modifiziertem A8-Stahl

- Randzone induktiv gehärtet auf 56–58 HRC

- Neu gestaltete Befestigungslöcher mit verbesserter Spannungsverteilung

Ergebnisse:

- Lebensdauer der Klinge um das Vierfache verbessert

- Reduzierung der Notrufe bei Wartungsarbeiten um 70%

- Minimiertes Verletzungsrisiko für den Bediener durch weniger Blattausfälle

📈 Betriebsübersichtstabelle:

| Metrisch | Vorher (Standardklinge) | Nachher (Benutzerdefinierte Klinge) |

| Durchschnittliche Klingenlebensdauer | 10 Tage | 40+ Tage |

| Ausfallzeit pro Monat | 16 Stunden | 5 Stunden |

| Jährliche Kosten für den Klingenaustausch | $25,000 | $9,500 |

| Sicherheitsvorfälle (pro Jahr) | 3 | 0 |

5. Blade-Technologietrends, die Sie im Auge behalten sollten

Die Innovation in der Industrie für Klingen und Messer nimmt rasant zu. Von intelligenten Beschichtungen bis hin zur KI-gesteuerten Verschleißüberwachung können die Messer von morgen mehr als nur schneiden – sie optimieren sich selbst, schützen sich selbst und halten länger.

Lassen Sie uns die wichtigsten neuen Trends untersuchen, die die Leistung industrieller Rotorblätter verändern.

🔬 5.1 Fortschrittliche Verbund- und Pulvermaterialien für die Thermoplaste

Neue Entwicklungen in der Materialwissenschaft ermöglichen stärkere und leichtere Rotorblätter. Techniken wie die Pulver-Trocken-Technologie (PM) ermöglichen eine bessere Kontrolle der Mikrostruktur und führen zu:

- Höhere Verschleißfestigkeit

- Höhere Schnitthaltigkeit

- Zähigkeit ohne Sprödigkeit

Beispiele: CPM S90V, CPM M4, Vanadis 23

📚 Brancheneinblick: PM-Stähle können eine bis zu dreimal höhere Kantenbeständigkeit als konventionell gegossene Werkzeugstähle bieten (Quelle: Whitepaper von Crucible Industries).

🛡️ 5.2 Intelligente Beschichtungen und adaptive Oberflächen

Beschichtungen der nächsten Generation verleihen nicht nur Härte, sie reagieren auch auf die Umgebung:

- Selbstschmierende Beschichtungen: Reduzieren Reibung und Hitze, ideal für Umgebungen mit schnellem Schneiden

- Korrosionsempfindliche Beschichtungen: Verändern ihre Farbe, wenn sie chemischer Abnutzung oder Feuchtigkeit ausgesetzt sind

- Antihaftbeschichtete Keramikschichten: Verhindern die Ansammlung von Lebensmitteln, Gummi oder Klebstoffen

⚙️ Innovationshinweis: Einige Hersteller experimentieren mit Nanobeschichtungen, die Öl, Fett oder sogar Bakterien abweisen und sich daher ideal für die Pharma- und Lebensmittelindustrie eignen.

🤖 5.3 KI-gestützte Überwachung und vorausschauende Wartung

Mit Industrie 4.0 werden intelligente Sensoren in Maschinen integriert – und schließlich auch in Klingen und Halter.

- Echtzeit-Verschleißverfolgung durch Vibration, akustische Signale oder Temperaturänderungen

- Cloudbasiertes Blade-Lebenszyklusmanagement

- Prädiktive Analysen zur Planung des Rotorblattaustauschs, bevor es zu Ausfällen kommt

Prognose: Der globale Markt für intelligente Fertigungswerkzeuge wird bis 2028 voraussichtlich 1TP5B384 Milliarden erreichen (Quelle: Fortune Business Insights), und Klingen sind Teil dieses Ökosystems.

🌱 5.4 Nachhaltige und umweltfreundliche Rotorblattherstellung

Da Nachhaltigkeit zu einer zentralen Priorität wird, sind die Rotorblatthersteller:

- Verwendung von recyceltem Stahl in Messerrohlingen

- Investition in emissionsarme Wärmebehandlungsverfahren

- Design für eine längere Lebensdauer der Klinge, Reduzierung von Materialabfall und Energieverbrauch

🌍 Umweltvorteile: Durch eine dreifache Verlängerung der Lebensdauer der Klingen kann der jährliche Stahlverbrauch in Großanlagen um 30–40% gesenkt werden.

📌 5.5 Modulare und austauschbare Klingensysteme

Anstatt eine ganze Klinge oder einen ganzen Messerkopf auszutauschen, ermöglichen modulare Systeme:

- Auswechselbare Wendeschneidplatten oder Schneidkanten

- Einstellbare Klingengeometrie je Materialdurchlauf

- Schnellwechsel-Designs für eine Wartung ohne Ausfallzeiten

Dieser Ansatz gewinnt in Branchen mit hohem Volumen wie der Papierverarbeitung, der Textilschneideindustrie und der flexiblen Verpackung an Bedeutung.

✅ Übersichtstabelle: Blade-Tech-Trends und ihre Vorteile

| Technologietrend | Hauptvorteil | Ideale Anwendung |

| Pulver Metallurgy Steels | Höchste Standzeit, Abriebfestigkeit | Schleifmittel, Metalle, Verbundwerkstoffe |

| Intelligente Beschichtungen | Adaptiver Schutz, Hygiene, Langlebigkeit | Lebensmittel, Chemikalien, Gummi |

| KI-Verschleißüberwachung | Vorausschauende Wartung, Betriebszeit | Recycler, 24/7-Leitungen |

| Nachhaltige Produktion | Geringerer CO2-Fußabdruck, längere Lebensdauer | Umweltorientierte Fabriken |

| Modulare Klingensysteme | Schnellere Wartung, geringere Lagerkosten | Druck, Verpackung, Textilien |

Ihr Leistungsvorsprung beginnt mit der richtigen Klinge

Um die Leistung industrieller Sägeblätter unter rauen Bedingungen zu maximieren, kommt es nicht nur auf die Haltbarkeit an, sondern auch auf die Wahl des richtigen Werkzeugs für die jeweilige Aufgabe. Konzentrieren Sie sich auf:

- Auswahl des richtigen Materials

- Entwurf optimierter Geometrie

- Auftragen moderner Beschichtungen

- Nutzung kundenspezifischer Lösungen

- Kosten und langfristigen Wert in Einklang bringen

Bei Nanjing Metal bieten wir kompetente Beratung, zuverlässige Technik und kundenspezifische Messerlösungen auf Ihre Bedürfnisse zugeschnitten.

➡️ Sind Sie bereit, Ihre Schneidleistung zu verbessern? Kontaktieren Sie uns noch heute für eine kostenlose Beratung oder ein individuelles Klingenmuster.

Verweise

- Grand View Research – Marktanalysebericht für industrielle Schneidwerkzeuge 2024

- Interne Leistungstestberichte, Nanjing Metal, 2023

- Weltstahlverband – Anwendungsleitfaden für Werkzeugstahl

- Beschichtungsvergleichsdaten – Internationale Zeitschrift für Oberflächentechnik, 2022

Eine Antwort